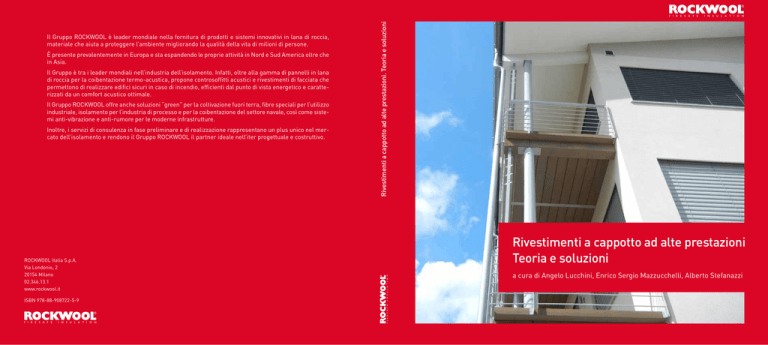

Il Gruppo ROCKWOOL è leader mondiale nella fornitura di prodotti e sistemi innovativi in lana di roccia,

materiale che aiuta a proteggere l’ambiente migliorando la qualità della vita di milioni di persone.

È presente prevalentemente in Europa e sta espandendo le proprie attività in Nord e Sud America oltre che

in Asia.

Il Gruppo è tra i leader mondiali nell’industria dell’isolamento. Infatti, oltre alla gamma di pannelli in lana

di roccia per la coibentazione termo-acustica, propone controsoffitti acustici e rivestimenti di facciata che

permettono di realizzare edifici sicuri in caso di incendio, efficienti dal punto di vista energetico e caratterizzati da un comfort acustico ottimale.

Il Gruppo ROCKWOOL offre anche soluzioni “green” per la coltivazione fuori terra, fibre speciali per l’utilizzo

industriale, isolamento per l’industria di processo e per la coibentazione del settore navale, così come sistemi anti-vibrazione e anti-rumore per le moderne infrastrutture.

Inoltre, i servizi di consulenza in fase preliminare e di realizzazione rappresentano un plus unico nel mercato dell’isolamento e rendono il Gruppo ROCKWOOL il partner ideale nell’iter progettuale e costruttivo.

ROCKWOOL Italia S.p.A.

Via Londonio, 2

20154 Milano

02.346.13.1

www.rockwool.it

ISBN 978-88-908722-5-9

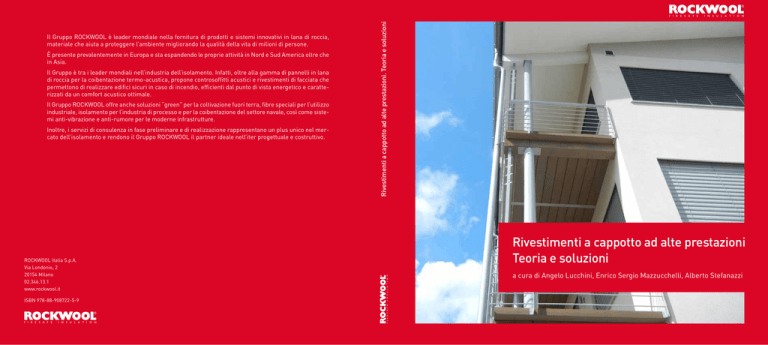

Rivestimenti a cappotto ad alte prestazioni. Teoria e soluzioni

SCHEDA #1

Rivestimenti a cappotto ad alte prestazioni

Teoria e soluzioni

a cura di Angelo Lucchini, Enrico Sergio Mazzucchelli, Alberto Stefanazzi

In copertina: Costruzione in legno – Montagnoli Evio S.r.l – Arsago Seprio (VA)

INDICE

CAPITOLO 1

Inquadramento generale di A. Stefanazzi

a. Premessa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

b. Origine dei rivestimenti a cappotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

c. I moderni sistemi di rivestimento a cappotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

CAPITOLO 2

Requisiti e prestazioni caratterizzanti di E. S. Mazzucchelli

a. Isolamento termico (invernale/estivo) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

b. Controllo dei ponti termici . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

c. Comportamento meccanico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

d. Comportamento al fuoco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

e. Comportamento acustico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

f. Comportamento igrometrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

g. Comportamento agli agenti climatici ed atmosferici, durabilità, manutenibilità e sostenibilità . . . . . . . . . . . . 26

CAPITOLO 3

Configurazione delle soluzioni di E. S. Mazzucchelli – A. Stefanazzi

a. Tipologie di supporto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

b. I componenti del sistema: tipologie, caratteristiche e modalità di posa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

CAPITOLO 4

Progettazione e realizzazione di E. S. Mazzucchelli – A. Stefanazzi

a. Progettazione di un sistema di rivestimento a cappotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

b. Tipologie d’intervento: nuova costruzione e riqualificazione architettonico energetica di edifici esistenti . . . . . 43

c. Cantierizzazione e movimentazione materiali . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

d. Punti singolari: i nodi di dettaglio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

CAPITOLO 5

Errori tipici, controlli in opera e finali, strategie d’intervento di E. S. Mazzucchelli – A. Stefanazzi

a. Errori tipici . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

b. Modalità di controllo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58

c. Strategie d’intervento attuabili in sede di controllo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61

d. Controlli e certificazioni finali . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 63

CAPITOLO 6

Schede progettuali di A. Stefanazzi

INTRODUZIONE

Introduzione alle schede di progetto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

CASO 1

Isolamento termico a cappotto su edificio di nuova realizzazione con paramento murario di tipo tradizionale . . . 67

CASO 2

Isolamento termico a cappotto su edificio esistente con muratura a cassetta tipica degli anni ’70 . . . . . . . . . . . . 87

CASO 3

Isolamento termico a cappotto su edificio di nuova realizzazione con struttura in CLT (Cross Laminated Timber) . . . 107

CASO 4

Isolamento termico a cappotto su edificio di nuova realizzazione con struttura intelaiata in legno (Timber Frame) . . 129

BIBLIOGRAFIA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 151

Questa pubblicazione è il risultato di una intensa collaborazione tecnica e scientifica tra ROCKWOOL Italia S.p.A. e il team di ricerca e sperimentazione del

Dipartimento ABC (Architecture, Built Environment and Construction Technology) del Politecnico di Milano coordinato dal prof. Angelo Lucchini.

Essa nasce dalla consapevolezza che gli importanti cambiamenti intervenuti in epoca recente nel settore delle costruzioni, in termini di incremento e di articolazione delle domande di prestazione come pure di aggiornamento dei materiali e delle stratigrafie che si utilizzano nella formazione dell’involucro opaco, hanno

modificato in modo significativo anche la teoria e la pratica dell’isolamento termico da applicare in esterno alle chiusure verticali degli edifici.

La pubblicazione è stata sviluppata nelle sue diverse parti con l’essenziale contributo degli ingegneri Enrico Sergio Mazzucchelli e Alberto Stefanazzi, entrambi impegnati da molti anni nell’attività di ricerca, di sperimentazione tecnologica e progettuale ed in quella didattica, presso il Politecnico di Milano,

Dipartimento ABC e Scuola di Architettura Urbanistica Ingegneria delle Costruzioni, con speciale riferimento alle problematiche prestazionali, progettuali e

costruttive delle soluzioni di involucro.

Essa è stata redatta con lo scopo di presentare in modo semplice, ma comunque completo e rigoroso, la teoria e la pratica degli odierni sistemi di rivestimento

a cappotto ad elevate prestazioni, tenuto conto delle specifiche conoscenze ed esperienze acquisite al riguardo dagli autori attraverso la ricerca e la sperimentazione di tipo sia scientifico sia progettuale e costruttivo.

Gli autori ringraziano ROCKWOOL Italia S.p.A. per aver richiesto e sostenuto con vivissimo interesse l’intenso lavoro da essi svolto ed auspicano che i professionisti dell’edilizia, ai quali la pubblicazione è rivolta, ne apprezzino e ne utilizzino con soddisfazione i contenuti.

prof. d.r. ing. Angelo Lucchini

CAPITOLO 1

Inquadramento generale

a. Premessa

I sistemi di rivestimento a cappotto, conosciuti anche come ETICS (External Thermal Insulation Composite Systems), specie se realizzati con uno strato isolante

dalle elevate prestazioni, rappresentano una delle principali opzioni d’isolamento termico e finitura esterna delle chiusure opache. Gli stessi sono particolarmente indicati e impiegati nella maggior parte degli edifici, siano essi di semplice connotazione geometrica e ridotto sviluppo oppure di grande dimensione ed

elevata altezza, nonché in tutti quelli per i quali la ricerca di funzionalità, immagine, elevate prestazioni, efficienza e sostenibilità dell’involucro edilizio costituisce

un primario obiettivo della progettazione.

Nell’ampia offerta commerciale odierna di materiali e prodotti per la realizzazione di questo tipo di rivestimento, il Gruppo ROCKWOOL si distingue per la

proposta di prodotti specificamente studiati ed ottimizzati per garantire prestazioni e modalità d’installazione in opera ideali. Tra questi spiccano i pannelli d’isolamento termico in lana di roccia a doppia densità, da rivestire superficialmente con un sottile strato d’intonaco armato e successivamente con una finitura

dalle elevate caratteristiche di protezione idrorepellente abbinate ad un’ampia gamma di caratteristiche cromatiche, per i quali l’azienda ha ricercato, in collaborazione con il Dipartimento ABC (Architecture, Built Environment and Construction Engineering) del Politecnico di Milano, le configurazioni più indicate a

guidare i progettisti all’ottenimento di risultati ottimali e di alto profilo prestazionale, a partire dalle principali tipologie strutturali e di tamponamento al rustico

attualmente in uso e per quelle innovative interamente realizzate in legno1.

b. Origine dei rivestimenti a cappotto

I moderni sistemi di rivestimento a cappotto discendono dalle prime soluzioni di isolamento termico applicato in facciata risalenti al finire degli anni ’70, ideate

per implementare le prestazioni energetiche dei paramenti murari di facciata e per ridare allo stesso tempo una nuova connotazione architettonica degli edifici,

oltre ad una migliore protezione dall’azione degli agenti atmosferici. Tali sistemi erano inizialmente realizzati con pannelli isolanti, di ridotto spessore, incollati

e fissati meccanicamente al retrostante supporto murario con un esiguo numero di tasselli, rivestiti con un sottile strato d’intonaco armato con una leggera rete

in fibra di vetro e rifiniti con una rasatura di tipo plastico oppure con una semplice tinteggiatura.

Tale modalità di realizzazione, assai similare a quella oggi impiegata sulla maggior parte di edifici sottoposti a riqualificazione e su quelli di nuova realizzazione,

ha subito nel tempo modifiche e miglioramenti che ne hanno definito gli attuali standard prestazionali, realizzativi e normativi; ciò grazie anche alle problematiche che si sono di volta in volta manifestate e per le quali è stato necessario trovare un’affidabile soluzione.

Caratteristica di forza dei rivestimenti a cappotto è la consistente implementazione della prestazione d’isolamento termico della parete opaca di facciata realizzabile con idonei spessori dei pannelli isolanti in funzione delle condizioni di contorno (ad esempio luogo di installazione intesa come zona climatica di interesse).

L’abbinamento dello strato isolante con un rivestimento cementizio sottile, di spessore medio pari a 5 mm con incorporata rete di armatura in fibra di vetro alcalo

resistente, finito superficialmente con l’applicazione di tonachino colorato in pasta di spessore variabile generalmente tra 1 e 2 mm, conferisce all’intero sistema

di rivestimento elevata durabilità e resistenza meccanica nonché la possibilità di realizzare una pregevole connotazione architettonica abbinata ad un’ampia

gamma di colorazioni.

Incollaggio e fissaggio meccanico di ogni singolo pannello isolante al supporto murario garantiscono, oltre a sostenere il peso proprio del cappotto stesso, elevate prestazioni di resistenza meccanica alle azioni di pressione e depressione prodotte dal vento, la cui azione, per edifici alti o realizzati in contesti sub-urbani

o in posizioni isolate (pertanto non protetti o schermati da quelli circostanti), può essere anche di notevole entità ed indurre elevate sollecitazioni al rivestimento.

In anni più recenti, inizialmente a causa della crisi energetica e successivamente alla necessità di riduzione delle emissioni di CO2 al fine di limitare gli effetti

sul clima, le soluzioni con sistema di rivestimento a cappotto hanno conosciuto una notevole evoluzione tecnologica e funzionale. Tali soluzioni sono state pertanto impiegate e riproposte sempre più di frequente, non solo a mero fine protettivo ma anche come opzione innovativa, in grado di migliorare sensibilmente la

1

Al riguardo si vedano le schede tecniche di progetto fornite nel successivo capitolo 6.

5

configurazione dell’involucro verticale opaco degli edifici, sia sotto il profilo tecnologico e prestazionale sia sotto quello architettonico, dando così impulso alla

diffusione dei moderni sistemi di rivestimento a cappotto cui questo volume è dedicato.

c. I moderni sistemi di rivestimento a cappotto

Il termine “cappotto” indica una parete opaca di facciata dotata di rivestimento esterno costituito da pannelli isolanti posti in opera mediante incollaggio e/o

fissaggio meccanico, rivestiti da una sottile rasatura armata, la quale è a sua volta finita superficialmente con un sottile strato di rivestimento colorato in pasta

che ne assicura adeguata protezione contro le intemperie.

Tale sistema sfrutta e massimizza la capacità d’isolamento termico dei pannelli, creando uno strato continuo sull’intera superficie di facciata dell’edificio. Esso

permette di raccordarsi a serramenti, copertura ed altri componenti edilizi, riducendo gli effetti dei ponti termici ed il fabbisogno energetico per il mantenimento

delle condizioni di comfort interno degli ambienti.

La crescente richiesta di raggiungere elevati standard prestazionali dal punto di vista energetico (in funzione della normativa vigente) e la domanda di mercato

stanno portando costante ricerca, sviluppo e sperimentazione degli elementi che costituiscono il sistema a cappotto con particolare attenzione per quanto concerne i pannelli isolanti.

Inoltre, nello scenario nazionale ed europeo, la diffusione di nuove modalità di realizzazione degli edifici, che consistono nell’edificazione a secco e con materiali

sì tradizionali ma rivisitati nella loro modalità di funzionamento ed assemblaggio, quale il legno, ha comportato lo sviluppo e la modifica di alcune caratteristiche

dei pannelli isolanti al fine di meglio adattarsi a queste nuove modalità di concezione e realizzazione. A tal riguardo un caso tipico sono i pannelli in lana di roccia

ROCKWOOL, i quali sono stati ottimizzati per meglio rispondere alle sempre maggiori e crescenti esigenze prestazionali e progettuali.

6

CAPITOLO 2

Requisiti e prestazioni caratterizzanti

I sistemi di rivestimento a cappotto possiedono peculiari caratteristiche da armonizzare a quelle della struttura e del supporto al quale vanno vincolati. Ciò al

fine di ottenere un comportamento di insieme particolarmente favorevole sotto i molteplici aspetti di seguito illustrati.

a. Isolamento termico (invernale/estivo)

La chiusura verticale opaca, specialmente in edifici pluripiano con destinazione d’uso residenziale, è normalmente la porzione d’involucro con la maggior superficie delimitante il volume riscaldato. Per tale motivo essa merita di essere progettata e realizzata con modalità tali da garantire bassi consumi energetici per la

climatizzazione invernale ed estiva, così come prestazioni uniformi e costanti nel tempo.

Il parametro principale per il controllo dell’isolamento termico di una parete di facciata è la sua trasmittanza termica. Essa è definita come il flusso di calore che

ne attraversa l’unità di superficie quando la differenza di temperatura tra le due facce opposte è di 1°C ed è espressa dalla seguente relazione:

U=

1

R

= 1/

[

1

he

Σ

n

+

i=1

Si

λi

+ Rint +

1

hi

][ ]

W

m2K

dove:

he è il coefficiente di scambio termico superficiale convettivo-radiativo esterno [W/m2K];

Si è lo spessore dello strato i-esimo [m];

λi è la conduttività termica dello strato i-esimo [W/mK];

hi

è il coefficiente di scambio termico superficiale convettivo-radiativo interno[W/m2K];

Rint è la resistenza termica di eventuali intercapedini d’aria [m2K/W].

Il valore della trasmittanza termica di una parete dipende quindi, in prevalenza, dalle proprietà e dagli spessori dei materiali impiegati per la sua realizzazione.

Il flusso di calore che attraversa la parete stessa in condizioni stazionarie di temperatura interna ed esterna è dato dalla seguente espressione:

Ø = A * U * ΔT [W]

dove:

A è l’area della porzione di parete considerata [m2];

U è il valore di trasmittanza termica del pacchetto costituente la chiusura [W/m2K];

ΔT è la differenza tra la temperatura esterna e quella interna [°C].

Il 15 luglio 2015, nella Gazzetta Ufficiale n. 162, sono stati pubblicati tre decreti attuativi che completano l’iter di recepimento nazionale della Direttiva Europea

2010/31/UE (EPBD recast), iniziato due anni fa con il D.L. 63/2013 convertito in legge con la L. 90/13.

7

I tre decreti, nel loro insieme, danno vita ad una rivoluzione del quadro legislativo nazionale in materia di prestazione e certificazione energetica degli edifici e

rappresentano un pilastro importante per l’attuazione del decreto legislativo 19 agosto 2005, n. 192, e sue successive modificazioni.

I documenti legislativi pubblicati dal Ministero della Sviluppo Economico sono:

Decreto 26 giugno 2015 - Applicazione delle metodologie delle prestazioni energetiche e definizione delle prescrizioni e dei requisiti minimi degli edifici.

Decreto 26 giugno 2015 - Schemi e modalità di riferimento per la compilazione della relazione tecnica di progetto ai fini dell’applicazione delle prescrizioni

e dei requisiti minimi di prestazione energetica negli edifici.

Decreto 26 giugno 2015 - Adeguamento del Decreto del Ministero dello sviluppo economico, 26 giugno 2009 - Linee guida nazionali per la certificazione

energetica degli edifici.

Se si analizza il nuovo quadro legislativo dal punto di vista dell’impatto sulla progettazione edilizia, il Decreto ”Requisiti Minimi” è sicuramente quello più importante e con molti elementi di novità in relazione a:

ridefinizione delle tipologie di intervento edilizio;

nuova metodologia di calcolo delle prestazioni energetiche globali degli edifici;

nuovi parametri e requisiti per la valutazione delle prestazioni dell’involucro opaco e trasparente;

definizione di edificio a energia quasi zero (nZEB).

Per quanto riguarda il calcolo delle prestazioni termiche delle strutture di involucro, nelle appendici A e B di tale decreto vengono introdotte delle nuove tabelle

con i valori di trasmittanza termica U di riferimento e trasmittanza termica U massima, da applicare a seconda della categoria di intervento:

1. Nuova costruzione, Demolizione e Ricostruzione;

2. Ampliamento superiore al 15% del volume esistente o di almeno 500 mc;

3. Ristrutturazione importante - 1° livello (l’intervento, oltre a interessare l’involucro edilizio con un’incidenza superiore al 50 per cento della superficie disperdente lorda complessiva dell’edificio, comprende anche la ristrutturazione dell’impianto termico per il servizio di climatizzazione invernale e/o estiva

asservito all’intero edificio);

4. Ristrutturazione importante - 2° livello (l’intervento interessa l’involucro edilizio con un’incidenza superiore al 25 per cento della superficie disperdente lorda

complessiva dell’edificio e può interessare l’impianto termico per il servizio di climatizzazione invernale e/o estiva);

5. R

iqualificazione energetica (nei casi non riconducibili a quelli precedenti e che hanno, comunque, un impatto sulla prestazione energetica dell’edificio. Tali

interventi coinvolgono quindi una superficie inferiore o uguale al 25 per cento della superficie disperdente lorda complessiva dell’edificio e/o consistono nella

nuova installazione, nella ristrutturazione di un impianto termico asservito all’edificio o di altri interventi parziali, ivi compresa la sostituzione del generatore).

8

Tabella di riferimento per caso 1, 2, 3

Uriferimento *[W/m2K]

Pareti verticali

Zona climatica

Coperture

Pavimenti

Dal 1° ottobre 2015

Dal 1° gennaio

2019/21**

Dal 1° ottobre 2015

Dal 1° gennaio

2019/21**

Dal 1° ottobre 2015

Dal 1° gennaio

2019/21**

AeB

0,45

0,43

0,38

0,35

0,46

0,44

C

0,38

0,34

0,36

0,33

0,40

0,38

D

0,34

0,29

0,30

0,26

0,32

0,29

E

0,30

0,26

0,25

0,22

0,30

0,26

F

0,28

0,24

0,23

0,20

0,28

0,24

D.M. “Requisiti Minimi” 26 giugno 2015 Tabelle 1-2-3, Appendice A

* Trasmittanza termica U, comprensiva dell’effetto dei ponti termici, da applicare nel calcolo per l’edificio di riferimento.

** Dal 1° gennaio 2019 per gli edifici pubblici e dal 1° gennaio 2021 per tutti gli altri edifici. Inoltre gli stessi valori devono essere utilizzati nel calcolo per l’edificio di riferimento quando si intendono rispettare i requisiti che

definiscono un edificio ad energia quasi zero (NZEB). Per la regione Lombardia, secondo il DDUO 6480-2015, i valori previsti al 2019/2021 sono in vigore dal 1° gennaio 2016.

Tabella di riferimento per caso 4,5

UMax *[W/m2K]

Pareti verticali

Zona climatica

AeB

Coperture

Dal 1° ottobre 2015

Dal 1° gennaio

2019/21**

0,45

0,40

Pavimenti

Dal 1° ottobre 2015

Dal 1° gennaio

2019/21**

Dal 1° ottobre 2015

Dal 1° gennaio

2019/21**

0,34

0,32

0,48

0,42

C

0,40

0,36

0,34

0,32

0,42

0,38

D

0,36

0,32

0,28

0,26

0,36

0,32

E

0,30

0,28

0,24

0,24

0,31

0,29

F

0,28

0,26

0,22

0,22

0,30

0,28

D.M. “Requisiti Minimi” 26 giugno 2015 Tabelle 1-2-3, Appendice B

* Trasmittanza termica U, comprensiva dell’effetto dei ponti termici all’interno delle strutture oggetto di riqualificazione.

** Dal 1° gennaio 2019 per gli edifici pubblici e dal 1° gennaio 2021 per tutti gli altri edifici. Per la regione Lombardia, secondo il DDUO 6480-2015, i valori previsti al 2019/2021 sono in vigore dal 1° gennaio 2016.

Deroga: in caso di interventi di riqualificazione energetica dell’involucro opaco che prevedano l’isolamento termico dall’interno o l’isolamento termico in intercapedine, indipendentemente dall’entità della superficie coinvolta, i valori delle trasmittanze di cui alle tabelle da 1 a 4 dell’Appendice B sono incrementati del 30%.

Figura 1 - Tabelle dei valori di termotrasmittanza contenute nel D.M. 26 giugno 2015

Per una panoramica più dettagliata dei contenuti sopra descritti e le implicazioni dal punto di vista progettuale si raccomanda di consultare il testo integrale dei

Decreti sopra richiamati.

Lo spessore dell’isolamento termico dovrà pertanto essere determinato al fine di garantire il raggiungimento della prestazione minima richiesta, in relazione

alle specifiche zone climatiche.

Al fine di limitare il fabbisogno nella stagione estiva e di diminuire la temperatura interna degli ambienti, è opportuno verificare il comportamento inerziale

della chiusura. Durante la stagione estiva inoltre gli apporti solari attraverso la chiusura opaca possono assumere un ruolo significativo nel bilancio energeti-

9

co complessivo. Il buon comportamento termico in condizioni non stazionarie è strettamente legato alla massa superficiale della soluzione di chiusura e alla

posizione dell’isolamento termico all’interno della sua stratigrafia (lato esterno, in intercapedine, lato interno). Questo comportamento è valutabile mediante

quantificazione del fattore di attenuazione e del coefficiente di sfasamento termico (per maggiori indicazioni al riguardo si rimanda alla normativa UNI EN ISO

13786:2008, Prestazione termica dei componenti per edilizia - Caratteristiche termiche dinamiche - Metodi di calcolo). Il fattore di attenuazione è uguale al

rapporto tra il massimo flusso attraverso la parete capacitiva ed il massimo flusso della parete a massa termica nulla: esso qualifica la riduzione di ampiezza

dell’onda termica nel passaggio dall’esterno all’interno dell’ambiente attraverso la struttura in esame. Il coefficiente di sfasamento (espresso in ore) rappresenta il ritardo temporale del picco di flusso termico della parete capacitiva rispetto a quello istantaneo, nel passaggio dall’esterno all’interno dell’ambiente

attraverso la struttura in esame.

A seguito dei flussi termici entranti attraverso le chiusure, i picchi di flusso termico risultanti in ambiente possono essere governati dalle masse interne a contatto con l’aria dell’ambiente. Gli effetti dell’inerzia termica ambientale sono in genere riconducibili a: attenuazione delle fluttuazioni di temperatura all’interno

dell’ambiente dovute alle variazioni cicliche dei flussi termici entranti nella stagione estiva, spostamento temporale dei picchi di domanda dell’impianto di climatizzazione in ore in cui l’uso degli ambienti provoca condizioni di carico meno gravose grazie all’accumulo di energia nella massa dei componenti dell’edificio. Nei

climi caldi, o comunque nella stagione estiva, le chiusure dotate di elevata capacità termica accumulano calore durante il giorno e lo possono rilasciare durante

le ore più fresche della notte. La posizione in cui viene inserito l’isolante termico nella stratigrafia di chiusura ha ripercussioni sulla dinamica dello scambio termico. Posizionando l’isolamento sul lato interno di una chiusura se ne separa la potenziale massa di “accumulo termico” dall’ambiente interno. In questo modo

esso potrà essere portato a regime molto più rapidamente da un impianto di climatizzazione, così come si allontanerà velocemente dalle condizioni di equilibrio

raggiunte una volta che l’impianto sarà spento. Se l’isolamento termico viene posto sul lato esterno di una chiusura, come nel caso dei rivestimenti a cappotto,

la massa efficace della chiusura rimane a stretto contatto con l’ambiente interno. In questo modo le fluttuazioni della temperatura dell’aria e della temperatura

superficiale risultano attenuate e l’ambiente impiega più tempo a riscaldarsi e raffreddarsi rispetto al caso precedente.

Tale comportamento deve essere attentamente valutato con riferimento alla stagione estiva, dove diviene fondamentale evitare, tramite appositi dispositivi di

schermatura solare, che gli ambienti interni si surriscaldino. In tal caso infatti, la particolare posizione dello strato di isolamento termico rallenterebbe l’eliminazione del calore accumulato dalle masse interne dell’edificio.

In sintesi, il comportamento dal punto di vista energetico di involucri opachi di facciata dotati di un rivestimento a cappotto assicura indubbi vantaggi nel raggiungimento di elevati standard di risparmio energetico e nella realizzazione di “edifici a energia quasi zero”, in quanto vi è la possibilità di:

realizzare uno strato di isolamento termico omogeneo e continuo, facilmente raccordabile alle linee di imposta dei telai delle chiusure trasparenti, per il

totale controllo dei ponti termici sui vari fronti di facciata, mantenendo la struttura di supporto in una condizione di “quiete termica”. Particolare attenzione

deve essere posta nella posa del coibente, al fine di realizzare uno strato continuo, ben aderente e connesso con il supporto, privo di discontinuità e/o vuoti;

adottare spessori tali da conferire all’edificio un comportamento energetico molto conservativo, minimizzando quindi le dispersioni e privilegiando l’accumulo termico e, in definitiva, riducendo ai minimi termini il fabbisogno energetico.

b. Controllo dei ponti termici

Il ponte termico è una zona di limitata estensione che presenta una densità di flusso termico sensibilmente più elevata con conseguente calo della temperatura

superficiale rispetto alle aree adiacenti.

Esso può dare luogo a extra perdite di calore e/o a formazioni condensative, soprattutto nel caso in cui l’umidità dell’aria all’interno degli ambienti sia mantenuta

su livelli eccessivamente elevati. In tale evenienza vi può essere un rilevante scadimento delle condizioni igieniche e di salubrità richieste agli ambienti interni

che, nelle situazioni più gravi, viene evidenziato dalla formazione di muffe in corrispondenza della superficie a minore temperatura, nonché dalla percezione di

pesantezza dell’aria derivante dalla carenza o assenza del necessario ricambio d’aria.

10

I ponti termici possono essere dovuti a:

Disomogeneità geometrica

differenza tra l’area della superficie disperdente sul lato interno e su quello esterno dell’involucro edilizio, come avviene per esempio nelle linee di spigolo ai

nodi tra: pareti di facciata, pareti di facciata e solette, intermedie o di chiusura, ove la superficie disperdente aumenta considerevolmente, passando dall’interno all’esterno dell’edificio, e le curve isoterme (superfici a eguale temperatura con giacitura perpendicolare all’andamento del flusso termico) presentano

irregolarità più o meno accentuate a seconda della consistenza del ponte termico;

riduzione dello spessore dei materiali costituenti il pacchetto d’involucro in corrispondenza di punti singolari, quali cavedi, nicchie, vani tecnici, canne fumarie, ecc.

Disomogeneità materica

differenze di conducibilità termica in corrispondenza dell’accostamento, della sovrapposizione o della compenetrazione totale o parziale di strati costituiti da

materiali con conduttività termica diversa (pilastri, setti, travi e cordoli, chiodi di fissaggio dell’isolante esterno, elementi di collegamento di balconi, sovrastrutture esterne, attacchi per tende, scuretti, tettoie, mensole, ecc.).

I ponti termici possono essere inoltre classificati in base alla loro estensione e tipologia in:

lineari quali: cordoli, travi, aggetti, pilastri (nello sviluppo verticale), davanzali passanti, ecc.

puntuali come: pilastri (attacco a pavimento e a soffitto), fissaggi meccanici dei pannelli isolanti, travi a sbalzo, ancoraggi di strutture esterne, ecc.

Per quanto concerne la quantificazione degli effetti dei ponti termici esistono differenti metodologie di calcolo, che si distinguono per l’esito che esse forniscono

ed il relativo grado di precisione:

1. abaco dei ponti termici: secondo UNI EN ISO 14683:2008, Ponti termici in edilizia - Coefficiente di trasmissione termica lineica - Metodi semplificati e valori

di riferimento;

2. calcolo del flusso termico bidimensionale e tridimensionale: UNI EN ISO 10211:2008 - Ponti termici in edilizia - Flussi termici e temperature superficiali Calcoli dettagliati, ovvero analisi numerica elaborata mediante specifici software di elevata precisione.

3. metodi di analisi numerica con specifici software di elevata precisione.

Una buona progettazione degli edifici è bene sia mirata, oltre che alla riduzione dei valori di trasmittanza termica, a limitare il più possibile la presenza di ponti

termici nell’involucro in modo da contemperare gli obiettivi del risparmio energetico e della garanzia delle migliori condizioni di comfort, di igiene e di salubrità

negli ambienti interni2. Riguardo alla problematica dei ponti termici, i sistemi di rivestimento a cappotto offrono l’indubbio vantaggio della possibilità e facilità

di collocare lo strato isolante sulla faccia esterna della muratura di tamponamento, realizzando così una coibentazione che, se opportunamente dimensionata,

neutralizza gli effetti termici sfavorevoli derivanti dalle eterogeneità geometriche e materiche presenti nella costruzione.

2

Per mantenere le condizioni di igiene e comfort negli ambienti interni è di fondamentale importanza anche il regolare apporto di adeguati ricambi dell’aria.

11

Rsi = 0.13

E

E

E

E

E

Rse = 0.04

Rsese == 0.04

0.04

R

I

Rsi = 0.13

Rsisi == 0.13

0.13

R

I

Rsi = 0.13

Rse = 0.04

0.04

Rsese == 0.04

Rsi = 0.13

R

Rsi = 0.13

E

E

Rse R

=R0.04

0.13

== 0.13

Rsese == 0.04

0.04

R

si

si

Rsese == 0.04

0.04

R

E

Rse = 0.04

Rse = 0.04

Rsi = 0.10

Rse = 0.04

0.13

Rsisi == 0.13

R

Rsi = 0.13

I

E

E ER

se

Rsi = 0.13

Rsi = 0.13

Rsi = 0.13

Rsisi == 0.13

0.13

R

0.04

Rsese == 0.04

R

II

=

0.10

= 0.10

II

E

II

Rsi = 0.17

0.10

Rsisi == 0.10

R

Rsisi == 0.13

0.13

R

Rsi = 0.10

Rsi = 0.10

I

E

E

Rse = 0.04

Rsese == 0.04

0.04

R

12

Rsi = 0.10

Rsisi == 0.10

0.10

R

I

Rsi = 0.13

0.13

Rsisi == 0.13

R

I

E

I

0.17

Rsisi == 0.17

R

Rsisi == 0.10

0.10

R

E

Rsese == 0.04

0.04

R

I

0.13

Rsisi == 0.13

R

R

E

Rse = 0.04

0.13

Rsi = R

= 0.04

= 0.04

se

Rsi = 0.10

Rsi = 0.10

Rse = 0.04

Rse = 0.04

0.04

Rse

== 0.13

si

R = 0.13

Rsisi= 0.13

I

R = 0.04

R se= 0.04

Rse = 0.04se

EE

R = 0.13

R si= 0.13

Rsi = 0.13si

Rse = 0.04

I

Rse = 0.04

II

R = 0.17

R si= 0.17

Rsi = 0.10si

E

0.10

RRsisi==0.10

Rsi = 0.10

EE

II

0.04

RRsese== 0.04

Rse = 0.04

I

0.13

RRsisi==0.13

Rsi = 0.13

Balcone – sez. orizz.

Parete solaio – sez. orizz.

Rsese == 0.04

0.04

R

Rse = 0.04

Spigolo 90° - sez. orizz.

0.13

Rsisi == 0.13

R

R

0.13

Rsisi == 0.13

Rsi = 0.13

Rsi = 0.13

Figura 2 - Schematizzazione delle principali tipologie di ponte termico. Ampia casistica al riguardo è fornita dalla norma UNI EN ISO 14683

I

0.13

II

Rsisi == 0.13

0.13

R

IRR

0.04

Rsese == 0.04

R

I

I

I

si

si

Parete copertura piana – sez.orizz.

Rse = 0.04

Rsese == 0.04

0.04

R

0.13

Rsisi == 0.13

R

Rsi = 0.10

Rsi = 0.10

Rsisi == 0.10

0.10

R

RRse ==0.04

0.04

se

0.13

I

EE

I

I

Rsese == 0.04

0.04

R

Rsi = 0.13

Rsi = 0.13

Spigolo 270° - sez. orizz.

Parete-pilastro - sez. orizz.

Rsi = 0.13

si

Rse = 0.04

Rse = 0.04

Rse = 0.04

Rse = 0.04

Rse = 0.04

Rse = 0.04

Rsi = 0.13

si

Rsi = 0.13

Rsi = 0.13

I

I

Rse = 0.04

I R = 0.13

RI = 0.13

Rs

E

E

Rse = 0.04

Rs

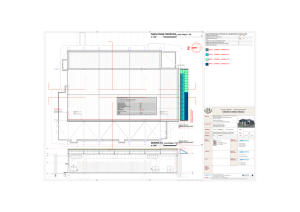

Figura 3 - Modellazione agli elementi finiti del nodo orizzontale cappotto-serramento su edificio in legno realizzato con pannelli in CLT (vedi scheda n. 3, dettaglio n. 6

“sezione orizzontale in corrispondenza del serramento”). Tale configurazione permette la realizzazione ottimale del nodo evitando la presenza di ponti termici

13

Balcone senza tasselli ( 11%)

Therm Version 7.4.3.0 (1 of 1)

Figura 4 - Modellazione agli elementi finiti del nodo di aggancio soletta balcone-trave perimetrale su edificio di nuova realizzazione, di tipo tradizionale ottimizzato, con

struttura in c.a. e tamponamenti in laterizi alveolari. Il dettaglio, che prevede l’utilizzo di un elemento di taglio termico tra soletta balcone e trave (vedi scheda n. 1, dettaglio

n. 11 “sezione verticale in corrispondenza della soletta di balcone”), consente la realizzazione ottimale evitando la presenza di ponti termici

14

c. Comportamento meccanico

E’ necessaria un’opportuna resistenza meccanica nelle applicazioni a cappotto affinché il sistema risponda in modo adeguato a tutte le sollecitazioni cui può essere soggetta la facciata di un edificio, come le azioni determinate dal vento, dalla grandine, dalla pioggia e quelle generate da eventuali urti. L’opera in generale

deve pertanto essere concepita e costruita in modo che i carichi cui può essere sottoposta durante la costruzione e l’uso non provochino: il crollo dell’intera opera

o di una sua parte, deformazioni gravi di importanza inammissibile, danni ad altre parti dell’opera o alle attrezzature e impianti principali o accessori in seguito

a una deformazione di primaria importanza degli elementi portanti, danni di gravità sproporzionata rispetto alla causa che li ha provocati.

A titolo esemplificativo si ricordano le normative con le quali poter valutare le azioni agenti in facciata:

D.M. 14 gennaio 2008 – Approvazione delle nuove Norme Tecniche per le Costruzioni;

Circolare 617 del 2 febbraio 2009 – Istruzioni per l’applicazione delle NTC 2008;

CNR-DT 207/2008 - Istruzioni per la valutazione delle azioni e degli effetti del vento sulle costruzioni.

Per quanto riguarda invece il problema della resistenza meccanica del rivestimento quando soggetto ad urti significativi (pallonate, colpi dovuti a causa di passaggi di pedoni, cicli o motocicli, ecc.), in fase di progettazione devono essere applicate tutte le contromisure necessarie ad evitarne il danneggiamento.

Di norma il progettista può ricorrere all’impiego di differenti strategie di realizzazione e/o finitura del cappotto, quali:

impiego localizzato di rasature con doppia rete di armatura, oppure rasature con singola rete di armatura di maggiore grammatura;

impiego di una zoccolatura della base del cappotto realizzata mediante posa in opera di una fascia di rivestimento in materiale lapideo o similare.

Nelle porzioni di facciata in corrispondenza della zoccolatura, ovvero in parti a contatto con il terreno o esposte a spruzzi d’acqua, i componenti previsti dal fornitore del sistema devono essere installati ed integrati tra loro tenendo conto delle sollecitazioni meccaniche e dell’umidità.

d. Comportamento al fuoco

Analogamente a quanto avviene per ogni altra parte dell’edificio, anche l’involucro deve garantire un adeguato comportamento in caso d’incendio, limitando la

sua propagazione e le pericolose conseguenze che ne derivano, al fine di assicurare incolumità e sicurezza agli utenti ed ai soccorritori.

L’incendio è una reazione ossidativa (o combustione) non controllata che si sviluppa senza limitazioni nello spazio producendo calore, fumo, gas, luce, ecc..

Affinché un incendio si origini e propaghi è necessario che siano presenti contemporaneamente un innesco, del comburente e del combustibile (sia esso in forma

solida, liquida o gassosa).

Statisticamente le perdite di vite umane causate da incendio di edifici sono da attribuire per la maggior parte all’inalazione di fumi e gas tossici di combustione,

quali CO2, CO, idrogeno solforato, anidride solforica, acido cianidrico, acido cloridrico, ammoniaca, ecc., e non alla temperatura o all’azione diretta delle fiamme.

Il maggiore pericolo per gli occupanti di un edificio durante un incendio consiste infatti nella presenza di fumo e di particelle solide e liquide incombuste che,

oltre a provocare problemi respiratori, oscurano l’aria ed ostacolano la visibilità e l’esodo verso le vie di fuga, nonché l’intervento dei soccorritori.

Densità, consistenza e opacità del fumo dipendono direttamente dal tipo di materiali combustibili coinvolti nell’incendio. Le elevate temperature agiscono invece

sugli elementi costruttivi e sulle strutture degli edifici, danneggiandoli in modo tanto più grave quanto maggiore è il tempo di esposizione.

La lunga esposizione al calore degrada e consuma qualunque tipologia di materiale costituente murature, solai e strutture portanti, siano essi realizzati in calcestruzzo armato, acciaio, laterizio, ecc.

Nel corso degli anni, sono stati messi a punto provvedimenti, normative e procedure per evitare, o quantomeno ridurre al minimo, il rischio di sviluppo e propagazione d’incendio, al fine di salvaguardare in primis la vita umana e secondariamente i danni alle strutture. Si è assistito inoltre ad una progressiva evoluzione

della filosofia normativa specifica verso una progettazione meno rigidamente prescrittiva e maggiormente di tipo prestazionale, come anche rilevabile nel

D.M. 3 agosto 2015 “Norme tecniche di prevenzione incendi, ai sensi dell’articolo 15 del decreto legislativo 8 marzo 2006, n. 139.”

15

L’approccio alla valutazione probabilistico - ingegneristica del rischio è ad oggi una valida modalità di valutazione ed individuazione delle più adatte misure di

sicurezza antincendio. Si cita ad esempio la sezione G 3 del nuovo Codice di prevenzione incendi che identifica il rischio delle attività mediante tre indicatori

semplificati per valutare il rischio incendio (Rvita, Rbeni, Rambiente) al fine di salvaguardare la vita umana, i beni economici e l’ambiente dagli effetti dell’incendio.

Per mitigare il rischio di incendio è quindi necessario applicare un’adeguata strategia antincendio composta da misure di prevenzione, di protezione e gestionali.

Il progettista definisce per ogni attività tutte le misure antincendio, stabilendo per ciascuna i relativi livelli di prestazione in funzione degli obiettivi di sicurezza

da raggiungere e della valutazione del rischio dell’attività al fine di ridurre tale rischio ad una soglia considerata accettabile.

OBIETTIVI DI SICUREZZA ANTINCENDIO

PROFILI DI RISCHIO (RVITA, RBENI, RAMBIENTE)

STRATEGIA ANTINCENDIO

MISURE DI SICUREZZA

LIVELLI DI PRESTAZIONE

Reazione al fuoco, resistenza al

fuoco, compartimentazione, esodo,

gestione della sicurezza antincendio,

controllo dell’incendio, rilevazione e

allarme, controllo di fumi e calore,

operatività antincendio, sicurezza

degli impianti tecnologici e di servizio

I, II, III, IV, V

Figura 5 - Diagramma di flusso per la mitigazione del rischio d’incendio, così come proposto dal D.M. 3 agosto 2015

16

Utilizzando tale modalità di valutazione diviene più semplice e sicuro identificare e quantificare il rischio di accadimento di un incendio, con la relazione:

rischio = frequenza * magnitudo

dove:

frequenza indica la probabilità che un evento accada;

magnitudo

indica l’entità (o quantificazione) dei danni prodotti.

Ogni situazione, progetto, edificio esistente, attività, ecc. può essere classificata in base all’indice di rischio; maggiore è l’indice tanto maggiori dovranno essere

le misure da adottare per evitare l’innesco e la propagazione dell’incendio. Per realizzare edifici e/o ambienti sicuri due sono le strade percorribili, spesso tra loro

strettamente correlate, al fine di abbattere il fattore di rischio, ossia: misure di prevenzione e di protezione antincendio. Queste ultime, a loro volta, si distinguono

tra misure di protezione passiva e attiva.

La protezione attiva si basa sul principio dell’immediato riconoscimento dell’incendio (rilevazione) ed una tempestiva attivazione di impianti adibiti al suo spegnimento (impianto sprinkler, watermist). Ciò al fine di evitare il raggiungimento del punto di flash-over. La protezione passiva comprende invece tutte quelle misure

volte a contenere lo sviluppo di un incendio senza bisogno dell’intervento umano o di un impianto; ciò si traduce nella realizzazione di adeguati elementi di compartimentazione in grado di resistere, per un determinato periodo di tempo, sotto l’azione del fuoco, garantendo la capacità portante (R), la tenuta al passaggio

di fiamme, vapori, fumi e gas (E) e l’isolamento termico (I). Pertanto, a seconda delle caratteristiche e dei requisiti delle soluzioni di chiusura e partizione verticale/orizzontale, viene loro assegnata una sigla (R, RE, EI, REI) abbinata ad un numero che indica l’effettivo tempo (espresso in minuti) di mantenimento delle

prestazioni durante un incendio. Fondamentale è inoltre l’aspetto relativo al grado di partecipazione di un materiale combustibile al fuoco al quale è sottoposto.

Per tutti i materiali dotati di marcatura CE, la classe di reazione al fuoco, in accordo alla norma europea UNI EN 13501-1, è un parametro che viene dichiarato

all’interno della Dichiarazione di Prestazione del singolo prodotto, mentre per i materiali non dotati di marcatura CE si fa ancora riferimento alla classificazione

italiana di reazione al fuoco.

L’utilizzo di materiali non combustibili determina vantaggi considerevoli in caso di incendio, in quanto riduce l’entità dell’evento (danni materiali e prodotti di

combustione) e il rischio di perdita di vite umane, implementando la facilità delle operazioni di soccorso.

A differenza delle strutture, i sistemi di rivestimento a cappotto svolgono come funzione primaria la protezione dalle intemperie e la connotazione architettonica

dell’edificio. In caso d’incendio tale sistema di finitura non risente particolarmente del problema fuoco qualora la parete di tamponamento abbia resistenza al

fuoco E60-ef (o->i) ed i suoi vari componenti (isolante, tasselli di fissaggio, rasatura armata e finitura) appartengano a famiglie di materiali incombustibili. Specifiche indicazioni sulla sicurezza antincendio delle facciate negli edifici sono fornite dalla circolare n° 5043 Guida per la determinazione dei “Requisiti di sicurezza

antincendio delle facciate negli edifici civili” emanata del Ministero degli Interni il 15/04/2013, evoluzione dalla precedente circolare del 2010. E’ applicabile ad

edifici civili aventi altezza antincendio superiore a 12 metri come “Documento Volontario di Applicazione”.

La linea guida emanata dal Ministero degli Interni fornisce ai progettisti indicazioni di carattere generale per la progettazione di nuovi edifici, o il recupero degli

esistenti, in particolar modo per gli immobili soggetti a parere preventivo o autorizzazione da parte dei VVF, i quali sono gli unici a poter stabilire se un progetto

è coerente o meno con le normative vigenti e fornisce adeguate garanzie di sicurezza contro l’incendio. Essa individua i seguenti obiettivi:

limitare la probabilità di propagazione alla facciata di un incendio originato all’interno dell’edificio e l’estensione dello stesso a compartimenti diversi da

quello in cui l’evento ha avuto origine;

limitare la probabilità di incendio di una facciata e la sua successiva propagazione a causa di un incendio avente origine esterna: in un edificio adiacente o in

strada alla base dell’edificio stesso;

evitare o limitare, in caso di incendio, la caduta di porzioni di facciata/rivestimento che possano compromettere l’esodo in sicurezza degli occupanti dell’edificio e l’intervento dei soccorsi.

Inoltre fornisce indicazioni progettuali e costruttive di riferimento sia per le facciate trasparenti sia per quelle opache, in particolare per quanto concerne la

separazione in orizzontale e in verticale tra compartimenti, come riportato nelle figure seguenti.

17

1

4

dd

INTERNO

INTERNO

d

dd

b

d

b

bb

d

8

66

7 7

8 8

77

b

b

b

b

55

88

bb ++ c+

c+ dd

c

c

b + c+ d

dd

bb

8

b + c+ d

dd

6

66

7

c

d

d

d

cc

b

d

dd

6

c

7

cc

d

b

d

db

d

44

b

cc

5

55

d

b

d

db

d

c

cd

c

4

aa

c

5

bb

6 6

33

b

b

5 5

c

d

INTERNO

INTERNO

44

aa

a

a

ESTERNO

ESTERNO

b

b

d

c

b

d

4 4

aa

b

d

c

d

c

33

aa

3

d

a

ESTERNO

ESTERNO

3

INTERNO

INTERNO

c

a

22

b

b

INTERNO

INTERNO

aa

a

a

ESTERNO

ESTERNO

INTERNO

INTERNO

d

d

3 3

2 2

c

11

b

a

ESTERNO

ESTERNO

a

INTERNO

INTERNO ESTERNO

ESTERNO

a>0,6

a>0,6

mm

a

a

d

c

dc

ESTERNO

ESTERNO

1 1

b

a>0,6a>0,6

m m

2

aa

bb

a>0,6m

m

a>0,6

c

c

18

dd

88

b + c+ d

b + c+ d

d

d

77

cc

d

d

b + c+ d

b + c+ d

c

d

c

d

c cd d

Figura 6 - Indicazioni fornite dalla circolare n° 5043 Guida per la determinazione dei “Requisiti di sicurezza antincendio delle facciate negli edifici civili” emanata del Ministero degli Interni in merito alle dimensioni che i diversi elementi costituenti l’involucro opaco di facciata (in particolar modo la muratura di tamponamento) devono avere

per realizzare una separazione orizzontale tra i vari compartimenti dell’edificio. La somma delle dimensioni a, b, c, d deve essere uguale o superiore ad un metro, ciascuno

dei valori a, b, c può eventualmente essere pari a zero

Comp. 1

Comp. 2

b

Comp. 2

b

Comp. 1

a

a

Comp. 1

Comp. 2

a

b

Comp. 2

b

Comp. 1

a

Figura 7 - Indicazioni fornite dalla circolare n°5043 Guida per la determinazione dei “Requisiti di sicurezza antincendio delle facciate negli edifici civili” emanata del Ministero degli Interni in merito alle dimensioni che i diversi elementi costituenti l’involucro opaco di facciata (in particolar modo la muratura di tamponamento) devono avere

per realizzare una separazione verticale tra i vari compartimenti dell’edificio. La somma delle dimensioni 2b + a deve essere uguale o superiore ad un metro

19

Una progettazione accurata e l’adozione di strategie volte a limitare il rischio d’incendio risultano di fondamentale importanza per assicurare un adeguato grado

di sicurezza degli edifici in caso di incendio. Nel rispetto di tale guida, una corretta soluzione progettuale consiste nell’utilizzare un materiale isolante non combustibile, al fine di limitare e rallentare la propagazione delle fiamme in facciata. I pannelli in lana di roccia ROCKWOOL, in quanto materiali incombustibili di

classe di reazione al fuoco A1, rispettano pienamente i requisiti della guida tecnica, oltre ad essere elementi che, quando sottoposti ad incendio, non rilasciano

in ambiente sostanze inquinanti e/o tossiche.

La valutazione dell’effettivo comportamento in caso d’incendio di un sistema di rivestimento a cappotto, ovvero la propagazione del fuoco lungo la superficie

esterna degli edifici, non è attualmente compresa all’interno del sistema di valutazione Europeo e rimane pertanto soggetta a valutazioni e prescrizioni Nazionali

di sicurezza antincendio. Esistono tuttavia, sia a livello Nazionale, in Europa e Nord America, così come a livello internazionale (ISO), metodiche di prova che

valutano questo tipo di scenario, le quali differiscono in vari aspetti, come: potenza dell’incendio, durata della prova, dimensioni del provino e configurazione.

Il risultato finale di questi diversi metodi di prova e criteri di valutazione utilizzati in tutto il mondo è che un kit di rivestimento esterno può essere riconosciuto

come sicuro o meno in funzione dello specifico territorio.

Lo scopo della marcatura CE è di fornire adeguate caratteristiche del prodotto che possono essere utilizzate dagli Stati membri per definire adeguati livelli di

sicurezza, sulla base di una corretta comprensione delle prestazioni del prodotto e dei rischi reali. Per questo, in Europa, si sta iniziando ad affrontare il problema

per giungere ad una soluzione armonizzata, in quanto al momento la valutazione di sicurezza di un kit di rivestimento esterno è ancora basata sul solo requisito

di reazione al fuoco.

e. Comportamento acustico

Sia in fase di progettazione che di realizzazione, deve essere posta particolare attenzione al controllo del benessere acustico negli ambienti interni. Il rispetto di

tale requisito è divenuto cogente (per gli edifici di nuova costruzione e per quelli interamente rinnovati, quali: residenze, scuole, ospedali, alberghi, uffici, ecc.)

con l’entrata in vigore del DPCM 05/12/1997.

Alla facciata è richiesta, in particolare, una prestazione minima complessiva delle parti opache e trasparenti espressa dall’indice di valutazione dell’isolamento

acustico di facciata normalizzato rispetto al tempo di riverberazione, D2m,nT,w. L’indice è definito come la differenza fra il livello di pressione sonora misurato

all’esterno, alla distanza di 2 m dalla facciata, ed il livello di pressione sonora nell’ambiente ricevente. La valutazione del potere fonoisolante è espressa dalla

formula:

D2m,nT,w = L1,2m - L2 + 10 * Log (

T

) [dB]

T0

dove:

L1,2m è il livello di pressione sonora alla distanza di 2 m dalla facciata [dB];

L2

è il livello di pressione sonora nell’ambiente ricevente [dB];

T

è il tempo di riverberazione nell’ambiente ricevente [s];

T0

è il tempo di riverberazione di riferimento, pari a 0,5 [s].

Le misure verranno eseguite per bande d’ottava, con frequenza di centro banda compresa fra 125 Hz e 2000 Hz, oppure per bande di un terzo d’ottava, con

frequenza di centro banda compresa tra 100 Hz e 3150 Hz. Dai valori in frequenza si ottiene l’indice di valutazione D2m,nT,w secondo il procedimento indicato nella

norma UNI EN ISO 717-1:2013, che prevede l’impiego di due differenti metodi per la misurazione dell’isolamento al rumore aereo di una facciata: il metodo

globale con traffico stradale oppure quello con altoparlante. Il primo è preferibile quando si valutano le prestazioni complessive di una facciata, inclusi i percorsi

laterali, mentre il secondo è normalmente utilizzato quando la sorgente di rumore reale non può essere usata.

L’isolamento acustico tra l’ambiente esterno e quello interno dipende dal potere fonoisolante dei singoli componenti (opachi e trasparenti) che costituiscono la

chiusura e dal tempo di riverberazione complessivo dell’ambiente in cui si effettua la misura.

20

Il potere fonoisolante (R) misura l’efficacia con la quale un componente impedisce la trasmissione del suono tra i due ambienti che separa ed è definito come:

R(f) = 10 * Log (

Wi,e

) [dB]

Wt,i

dove:

Wi,e è la potenza sonora incidente [W];

Wt,i è la potenza sonora trasmessa [W].

Le prestazioni acustiche variano al variare della frequenza considerata. Per una quantificazione sintetica della prestazione può essere tuttavia utilizzato l’indice

Rw, che si ricava ponendo a confronto la curva sperimentale della soluzione con quella standard di riferimento, data dalla norma UNI EN ISO 717-1:2013 e che

fornisce un unico valore indicativo, come di seguito illustrato.

La valutazione dell’indice Rw avviene sovrapponendo alla curva sperimentale quella di riferimento, facendo poi scorrere quest’ultima per passi di 1 dB, in modo

tale che la somma degli scarti sfavorevoli (ovvero il valore in decibel degli scostamenti negativi sulle frequenze per le quali la curva sperimentale R cade al di

sotto della curva di riferimento) sia la più grande possibile, ma comunque non superiore a 32 dB se la misura è in 16 bande di un terzo di ottava, oppure a 10 dB

se la misura è in 5 bande d’ottava. Trovato in tal modo il giusto punto di sovrapposizione tra le curve suddette, il valore alla frequenza di 500 Hz della curva di

riferimento corrisponde all’indice Rw del potere fonoisolante dell’elemento.

Per definire il potere d’isolamento acustico di una campitura di facciata, composta da più elementi opachi e/o trasparenti dal diverso potere fonoisolante, è

necessario quantificare il suo potere fonoisolante apparente composto, tramite la formula logaritmica seguente, che mette in relazione il potere fonoisolante di

ciascun elemento con l’incidenza della sua superficie su quella totale:

(Σ

n

R’w = -10 * Log

i=1

Si

S

* 10

-Rwi

10

Σ

n

+

i=1

A0

S

* 10

-Dn,e,wi

10

)

-K[dB]

dove:

Rwi

è l’indice di valutazione del potere fonoisolante dell’elemento i, [dB];

Si

è l’area dell’elemento i [m2];

A0

è l’area di assorbimento acustico equivalente di riferimento, pari a 10 [m2];

Dn,e,wi

è l’indice di valutazione dell’isolamento acustico normalizzato rispetto all’assorbimento acustico di un piccolo elemento i [dB];

S è l’area totale della facciata, vista dall’interno [m2];

K

è la correzione relativa al contributo della trasmissione laterale, pari a 0 per elementi di facciata non connessi e pari a 2 per elementi di

facciata pesanti con giunti rigidi.

21

L’isolamento acustico di facciata si ottiene pertanto utilizzando la seguente relazione:

DnT = R’w + ΔLfs + 10 * Log (

V

6 * T0 * S

) [dB]

dove:

R’w è l’indice di valutazione del potere fonoisolante apparente di facciata [dB];

V

è il volume dell’ambiente ricevente [m3];

S

è l’area totale della facciata vista dall’interno [m2];

T0

è il tempo di riverberazione standardizzato e pari a 0,5 [sec];

ΔLfs è il fattore correttivo dovuto alla forma della facciata.

Il termine ΔLfs dipende dalla forma della facciata, dall’assorbimento acustico delle superfici aggettanti (balconi) e dalla direzione del campo sonoro.

Il potere fonoisolante apparente di facciata R’ può infatti aumentare per l’effetto schermante determinato dai balconi e da altre parti aggettanti o diminuire a

causa dell’aumento del livello sonoro esterno causato da riflessioni multiple tra superfici riflettenti di facciata o dalla riverberazioni nelle logge.

La normativa UNI EN ISO 12354-3 fornisce gli schemi per il calcolo di ΔLfs in funzione della forma della facciata, dell’assorbimento di parapetti e balconi e dell’altezza tra il piano del pavimento e la congiungente della linea di vista della sorgente sonora sul piano di facciata.

La trasmissione dei rumori aerei attraverso un elemento di chiusura non è facilmente stimabile con strumenti analitici semplici, in quanto le leggi fisiche da

utilizzare nella modellazione della trasmissione delle vibrazioni nell’aria non sono sempre riconducibili a formule elementari ed i modelli sono fortemente influenzati da: dettagli della chiusura, continuità degli strati assorbenti e di quelli di tenuta all’aria, discontinuità degli strati di separazione (ponti acustici in grado

di compromettere la prestazione prevista) e dalla tipologia di parete.

I pacchetti di chiusura possono essere classificati acusticamente in tre categorie:

elementi singoli o monostrato, con unico elemento massivo relativamente omogeneo, il cui potere fonoisolante è ragionevolmente prevedibile attraverso

l’utilizzo della “legge di massa” (proporzionalità tra prestazione e logaritmo della massa superficiale), quali ad esempio: pareti in laterizi pieni, semipieni,

forati, alveolari, pannelli prefabbricati in calcestruzzo armato, ecc.;

elementi doppi con interposta camera d’aria, tipo murature o tamponamenti stratificati a secco separati da un’intercapedine d’aria, per i quali esistono formule empiriche semplificate che ne permettono valutazioni previsionali piuttosto approssimative e che, specialmente nel caso di strutture e manufatti con

elementi in laterizio, possono presentare differenze sostanziali rispetto alle reali;

elementi multistrato, realizzati con strati aventi massa media o anche elevata, intervallati da elementi fonoassorbenti, smorzanti e di scollegamento. In questa tipologia di chiusura rientrano le pareti a doppio paramento con intercapedine chiusa, con o senza isolante termico interposto.

In tal caso le formule precedentemente accennate divengono ancor più approssimative, ragion per cui per una più precisa valutazione dell’effettiva prestazione acustica della parete può essere opportuno ricorrere a prove di laboratorio, con dimensioni al vero del sistema tamponamento + rivestimento.

Le soluzioni di rivestimento a cappotto possono contribuire in maniera significativa all’abbattimento del rumore garantendo adeguati livelli di comfort all’interno

degli edifici. Dal punto di vista acustico infatti, il sistema di isolamento a cappotto definisce una doppia parete costituita da un paramento di base e da una massa

esterna. Le due masse costituite dalla parete di base e dallo strato di rivestimento (rasatura armata e finitura) generano il noto effetto “massa-molla-massa”. La

molla è in questo caso rappresentata dai pannelli isolanti (ad esempio i pannelli in lana di roccia ROCKWOOL i quali, grazie alla struttura fibrosa a celle aperte,

permettono di ottenere elevati valori di isolamento acustico). Tale effetto porta ad un incremento del valore del potere fonoisolante che si avrebbe con la sola

parete di base, dipendente oltre che dalla tipologia di isolante utilizzato, anche dallo spessore e dalla massa superficiale dello strato di finitura.

22

Indice di potere fonoisolante

Parete massiva con

Sistema di Isolamento

Termico a Cappotto

Parete massiva senza

Sistema di Isolamento

Termico a Cappotto

Frequenza

fR

1

2

3

Figura 8 - Prestazione acustica di un involucro di tipo massivo dotato di sistema di rivestimento a cappotto, sfruttamento dell’effetto massa-molla-massa

In presenza di basse frequenze entrambe le masse (parete ed intonaco) oscillano in fase e non si percepiscono differenze acustiche rispetto a soluzioni senza

cappotto. Nell’intervallo della frequenza di risonanza le masse oscillano a fasi contrapposte, mentre superata tale frequenza tra le masse si crea un disaccoppiamento attraverso lo strato isolante interposto, incrementando l’isolamento acustico della parete con cappotto.

Si riporta a titolo d’esempio l’andamento in frequenza del potere fonoisolante di una parete in laterizio di spessore 250 mm con intonaco da 15 mm su entrambi

i lati con e senza rivestimento a cappotto in lana di roccia ROCKWOOL. Il test in laboratorio evidenzia che la frequenza di risonanza del sistema a cappotto cade

nella parte sinistra del grafico, ovvero alle basse frequenze. Si nota come la curva relativa alla parete di base (colore blu) si trovi sempre al di sotto della curva

della parete con sistema a cappotto (colore rosso), da cui ne consegue un generale incremento della prestazione acustica della chiusura verticale. In termini di

indice del potere fonoisolante Rw si ha un incremento di 14 dB, passando da 47 dB per la parete di base a 61 dB per il sistema a cappotto.

23

R Muratura

report n° 042-2015-IAP rev.1

R sistema ROCKWOOL REDArt

report n° 042-2015-IAP rev.1

Figura 9 - Confronto della risposta acustica, eseguita in laboratorio, tra una muratura semplice e la medesima dotata di sistema di rivestimento a cappotto

Il miglioramento del potere fonoisolante ∆Rw può essere rappresentato come somma di diversi fattori di influenza:

∆Rw = ∆Rw,S + Ktassello + Kincollatura + Kparete portante

dove:

∆Rw,S è il valore iniziale del miglioramento del potere fonoisolante, determinato dalla condizione della frequenza di risonanza;

Ktassello è la correzione da considerare per gli effetti dovuti alla presenza dei tasselli (in numero di 4 per metro quadro);

Kincollatura è la correzione da considerare per gli effetti dell’incollaggio;

Kparete portante

è la correzione da considerare per gli effetti dovuti a diverse pareti portanti.

24

Nella progettazione dei sistemi a cappotto è opportuno abbassare il valore della frequenza di risonanza. I fattori che la influenzano sono la rigidità dinamica (s’)

del materiale isolante adottato nel sistema (minore è il valore della rigidità dinamica migliore è il comportamento acustico del materiale) e la massa superficiale

della rasatura esterna.

Altri fattori che possono influenzare il comportamento acustico sono l’incollaggio e la tassellatura dei pannelli isolanti.

L’applicazione di tasselli può influire nel comportamento acustico generale, poichè essi costituiscono un punto di fissaggio e un potenziale ponte acustico tra le

due masse del sistema.

Anche la superficie incollata può influenzare il comportamento del sistema. Ciò è dovuto al fatto che l’aumento della superficie dell’isolante rigidamente fissata

al supporto ha come effetto un aumento della frequenza di risonanza del sistema.

Per quanto concerne infine le differenze costruttive degli edifici in legno rispetto a quelli in muratura, i primi impongono una particolare attenzione sia in fase

di progettazione che in fase di posa in opera. In particolare, l’elevato grado di prefabbricazione rende necessaria una progettazione integrata dell’edificio sin

dalla sua concezione. La scelta di realizzare anche una controparete interna con pannelli isolanti (ad esempio di tipo ROCKWOOL Acoustic 225 Plus) posati tra i

montanti della controparete stessa concorre al raggiungimento di elevati valori di fonoisolamento.

f. Comportamento igrometrico

Un aspetto essenziale del comportamento delle soluzioni tecniche d’involucro è quello del controllo delle formazioni di condensazione superficiale ed interstiziale che, oltre ad influire sulle condizioni di igiene e salubrità degli ambienti, può avere influenza sulla prestazione energetica, nonché sulla durabilità e

sull’aspetto estetico delle soluzioni stesse. Al riguardo va tenuto presente che la formazione di condensa avviene quando il flusso di vapore acqueo che lambisce

ed eventualmente anche permea un componente edilizio, a seguito della progressiva diminuzione della temperatura, giunge a saturazione e subisce una transizione di fase da vapore a liquido. Qualora la formazione di condensa avvenga su una delle due facce della parete si parla di condensazione superficiale (ciò si

manifesta quando la temperatura superficiale interna o esterna della parete è inferiore a quella di rugiada). Se invece la transizione di fase avviene all’interfaccia

tra due strati, oppure all’interno dei pori di uno dei materiali costituenti la parete di facciata, la condensazione si dice interstiziale.

Sulla superficie interna di una parete si ha la formazione di condensa quando la sua temperatura è inferiore a quella di rugiada per l’aria che la lambisce giacché

il valore della temperatura di rugiada non è fisso ma funzione della temperatura e dell’umidità relativa dall’aria presente nell’ambiente.

Ad esempio, in un locale con aria a 20°C e umidità relativa (U.R.) al 50% e che si trovi a livello del mare, la temperatura di rugiada (trug) è di 9,19°C; qualora nello

stesso ambiente l’U.R. salga dal 50% al 70% o addirittura all’80%, ad esempio a seguito della stesa di bucato senza attivazione di ricambio d’aria, la temperatura

di rugiada aumenterà rispettivamente a 14,33°C ed a 16,40°C, avvicinandosi molto alla temperatura superficiale interna della parete di facciata, nel caso la

temperatura esterna sia molto rigida, ed il cui valore dipende, ovviamente, dalla trasmittanza termica di questo elemento d’involucro.

Anche nel caso di parete molto ben isolata, nel pieno dell’inverno e se l’aria interna è mantenuta a 20°C, la sua temperatura superficiale non sarà comunque

superiore ai 19°C e sarà ancora più bassa in corrispondenza delle linee di ponte termico di tipo geometrico. Ne consegue che se nell’ambiente suddetto il riscaldamento venisse interrotto per varie ore, la temperatura dell’aria e di riflesso anche quella della faccia interna degli elementi d’involucro si abbasserebbero,

facendo salire ulteriormente l’umidità relativa e, in caso di apporto continuo di vapore, anche il valore della temperatura di rugiada, generando in tal modo la

possibilità di formazione di condensa sulle superfici interne3, specialmente sulla faccia interna di elementi trasparenti e in corrispondenza di ponti termici di

tipo geometrico, dove la temperatura superficiale è di norma più bassa della temperatura superficiale interna della parete di facciata. Ciò significa che se gli

ambienti interni non vengono adeguatamente ventilati e riscaldati in rapporto ai fabbisogni reali, si può avere formazione di condensa anche quando l’involucro

sia ben isolato termicamente. All’interno degli ambienti abitati la condensazione del vapor d’acqua può essere tollerata occasionalmente solo quando essa

si formi su superfici impermeabili (quali piastrelle di bagni o cucine o sui serramenti). Nel caso ciò avvenga invece costantemente (nella stagione fredda) su

superfici porose essa causa formazione di muffe ed un conseguente scadimento delle condizioni igieniche degli ambienti interessati che non possono essere

abitualmente tollerate.

Al riguardo si consideri che diminuendo da 20°C a 19°C la temperatura di un’aria con U.R. 80% il suo tasso di umidità sale all’84.9%, mentre il valore della temperatura di rugiada rimane sempre di 16,40°C. Qualora invece si considerasse anche una prolungata immissione di vapore acqueo in ambiente (ad esempio a seguito della stesa di bucato), si verificherebbe un contemporaneo

incremento sia dei valori di U.R. sia dei valori della temperatura di rugiada.

3

25

La normativa UNI EN ISO 13788:2013 – “Prestazione igrotermica dei componenti e degli elementi per edilizia - Temperatura superficiale interna per evitare

l’umidità superficiale critica e la condensazione interstiziale - Metodi di calcolo” impone perciò che la temperatura superficiale non scenda mai al di sotto dei

valori critici, fermo restando che, come sopra spiegato, tali valori vanno riferiti ad un tasso di umidità relativa non anomalo da conseguirsi, ovviamente, per il

tramite di adeguati ricambi d’aria.

La formazione di condensa interstiziale si verifica invece nel momento in cui in una porzione di parete la portata massica diffusiva di vapore entrante supera

quella di vapore uscente4, come conseguenza del fatto che in questa stessa porzione la pressione di vapore supera quella di saturazione. Ciò può portare ad un

accumulo di condensato nello spessore di parete con possibile precoce degrado dei materiali in cui lo stesso si va ad accumulare, oltre che a una riduzione delle

prestazioni di isolamento termico complessivo della chiusura sin tanto che la stessa non ha smaltito tale contenuto di umidità.

In particolare, nel paragrafo 2.3 dell’Allegato 1 del D.M. 26 giugno 2015 “Requisiti Minimi” (a cui si rimanda per ulteriori dettagli e approfondimenti) è previsto

che, in conformità alla normativa tecnica vigente (UNI EN ISO 13788), si proceda alla verifica dell’assenza di:

rischio di formazione di muffe, con particolare attenzione ai ponti termici negli edifici di nuova costruzione;

condensazioni interstiziali.

Le condizioni interne di utilizzazione sono quelle previste nell’appendice della norma UNI EN ISO 13788 stessa, secondo il metodo delle classi di concentrazione.

Le medesime verifiche possono essere effettuate con riferimento a condizioni diverse, qualora esista un sistema di controllo dell’umidità interna e se ne tenga

conto nella determinazione dei fabbisogni di energia primaria per riscaldamento e raffrescamento.

Questa prescrizione sulla totale assenza di condensa interstiziale appare fortemente restrittiva, tenendo conto del fatto che la norma citata nel decreto

(UNI EN ISO 13788) riporta un metodo di calcolo semplificato in regime stazionario che tende a sovrastimare il rischio di formazione di condensa interstiziale

dovuta alla sola diffusione mentre non considera altri fenomeni fisici che interessano le strutture tra i quali il movimento di umidità per capillarità, la capacità

igroscopica dei materiali, ecc. Nella norma UNI EN ISO 13788 è tuttavia precisato nell’introduzione che, se si possono trascurare pioggia e convezione, “I metodi

di calcolo utilizzati forniscono in genere risultati cautelativi e quindi, se una struttura non risulta idonea secondo questi in base ad un criterio di progettazione

specificato, possono essere utilizzati metodi più accurati che ne dimostrino l’idoneità.” Tali metodi sono reperibili nella norma UNI EN 15026, che descrive in

modo compiuto il comportamento di una struttura considerando la migrazione dell’umidità in regime variabile secondo due meccanismi di trasporto: la migrazione per diffusione causata dalla differenza di pressione parziale e la migrazione per capillarità causata dalla differente umidità relativa interna e di assorbimento d’acqua dei vari materiali.

Tali metodi di tipo dinamico, certamente più complessi ma anche più precisi, consentono di modellare in modo più realistico il comportamento di una struttura

considerando i fenomeni fisici non considerati dalla UNI EN ISO 13788 e possono essere utilizzati per le verifiche di legge previste.

g. Comportamento agli agenti climatici ed atmosferici, durabilità, manutenibilità e sostenibilità

In un sistema a cappotto correttamente progettato e realizzato, ogni singolo materiale ha la funzione di proteggere e garantire un’elevata durabilità anche in

condizioni climatiche estreme. Considerando ad esempio l’irraggiamento solare, ciò è possibile se vengono rispettati alcuni requisiti tecnici, con particolare

riferimento alla scelta del colore. Ad esempio i colori chiari permettono di evitare un eccessivo surriscaldamento delle superfici del sistema, mentre la scelta di

colori scuri può accentuare gli stress termici dovuti all’alternanza di giorno e notte, ad un improvviso acquazzone nella stagione estiva, ad un’ombra su facciata

assolata in clima invernale. Per limitare gli effetti causati dal surriscaldamento eccessivo della superficie del sistema è consigliabile l’utilizzo di colori con un

indice di riflessione IR superiore al 30%. Attraverso l’uso di pannelli isolanti in lana di roccia ROCKWOOL (stabili in quanto non subiscono variazioni dimensionali

o prestazionali al variare delle condizioni termiche e igrometriche dell’ambiente) e specifici prodotti (rasanti, fissativi e finiture) è invece possibile raggiungere

indici di riflessione anche al di sotto della soglia minima ammessa equivalente al 20%. La realizzazione a regola d’arte del sistema garantisce inoltre delle ottime

prestazioni anche per quanto riguarda la tenuta all’acqua, all’aria e all’azione del vento. Le attuali conoscenze, empiriche e scientifiche, abbinate a modelli di

calcolo ed a strumenti di modellazione analitica del comportamento in servizio di elementi e apparecchi costituenti il sistema di rivestimento a cappotto, nonché

Un flusso di vapore ha luogo quando si crea una differenza di pressione tra due ambienti tra loro confinanti, solitamente l’interno e l’esterno; il verso di migrazione del flusso va dagli ambienti

più caldi a quelli più freddi, ovvero da quelli a concentrazione maggiore a quelli a concentrazione minore.

4

26

gli innumerevoli dati e informazioni ormai oggi disponibili, derivanti dalle numerose applicazioni, consentono di programmare e valutare, con un certo grado

precisione, la vita utile di queste soluzioni di facciata.

L’evoluzione tecnico-prestazionale di materiali e prodotti, l’impiego di software per la modellazione in grado di simulare nel tempo il degrado prestazionale,

fisico e materico dei materiali da costruzione, nonché le prove di laboratorio sui materiali (utili per riconoscerne i comportamenti e le resistenze alle azioni di

degrado) permettono di valutare ogni singolo caso applicativo e definire la o le soluzioni che meglio rispondono alle specifiche esigenze, optando quindi per

la scelta di quella maggiormente vantaggiosa, in termini di prestazioni, estetica e durata. Oggi si possono realizzare rivestimenti a cappotto la cui vita utile di

servizio (considerando eventuali interventi di manutenzione periodica per quanto concerne la tinteggiatura di finitura superficiale) è pressoché pari a quella