Autore: Cédric VIGIER

1. Introduzione

La ricchezza della pelle deriva in parte dalla sua origine; trattandosi di un prodotto

naturale, conserva le tracce dell’animale da cui proviene, assumendo quindi un suo carattere

unico. Ma l’eccellenza richiesta dalle industrie del settore presuppone che le pelli soddisfino

precisi criteri di qualità, in particolar modo per quanto riguarda i difetti.

Di fronte ai difetti, sia i conciatori che i pellettieri devono sapere come ottimizzare le

potenzialità intrinsiche delle rispettive materie prime. Finora, dipendeva unicamente dalla

destrezza del classificatore di pelli e dei tagliatori la capacità di individuare i difetti durante il

processo di concia, fare una selezione ottimale delle pelli e massimizzare l’uso e il taglio dei

pezzi per le scarpe o per gli articoli di pelletteria. Il CTC ha sviluppato una competenza unica

al mondo per quanto riguarda l’applicazione della tecnologia visiva all’industria della pelle,

sviluppando una sistema che rileva e identifica i difetti in ogni fase della lavorazione, dal wet

blue alla pelle finita, permettendo una scelta e una classificazione idonea delle pelli. Questo

sistema innovativo, automatizzato, accurato e oggettivo offre ai conciatori e ai produttori di

scarpe e pelletteria un valido supporto affinché venga fatto l’uso migiore delle pelli.

2. Presentazione delle pelli

Le pelli, la materia prima dell’industria conciaria, possiedono una struttura irregolare ed un

aspetto della superficie non uniforme. Vengono spesso divise in quattro zone: groppone,

spalle, sezione coda e fianchi.

Tuttavia, poiché le pelli hanno provenienze diverse, presentano caratteristiche variabili come

la taglia, la morbidezza, il tipo di fiore, ecc. Inoltre, l’influenza di fattori ambientali quali il clima,

l’habitat, e la dieta nonché le caratteristiche tipiche dei singoli animali come la razza, l’età, il

sesso, il manto e lo stato di salute devono essere altresì presi in considerazione per i difetti

che possono essere presenti sulla pelle, che determinano la qualità della pelle finita e quindi il

valore di mercato e la destinazione finale.

I danni possono essere provocati in tre fasi diverse:

- sull’animale vivo, a causa di fattori meccanici, dello stato di salute, dei parassiti o per

fattori genetici,

- quando l’animale viene scuoiato,

- durante il magazzinaggio e la lavorazione.

Vista la diversità della tipologia dei difetti, gli utilizzatori devono fare costantemente delle

scelte: alcuni difetti influiscono sull’aspetto della pelle finita, mentre altri arrecano danni alle

proprietà strutturali.

Un pezzo di pelle può essere usato per una vasta gamma di scopi. L’eventuale scelta dipende

da:

- settore di utilizzo della pelle (mobili, scarpe, pelletteria),

- qualità del prodotto finito (produzione in serie o qualità di lusso),

- qualità della pelle stessa (scelta).

Va aggiunto che è necessario considerare la posizione del difetto sulla pelle nonché la

possibilità di integrarlo nelle parti nascoste del prodotto finito durante la sua costruzione.

Ne risulta che il rilevamento automatico dei difetti rappresenta un vantaggio strategico sia per i

conciatori, che possono controllare la qualità e ottimizzare il processo per ogni singola pelle in

relazioni ai suoi difetti, sia per i produttori di articoli in pelle finiti, permettendo loro di fare una

classificazione quantitativa e qualitativa e di massimizzare la superficie potenziale durante il

taglio di ogni pelle e pezzo di pelle.

CTC

-2-

3. Obiettivi del progetto

Per riuscire a far fronte alle alte aspettative dell’industria del settore delle pelle, il CTC ha

progettato un sistema in grado di soddisfare diversi requisiti:

- catturando immagini di alta qualità delle pelli

- rilevando i difetti in ogni fase di produzione della pelle, dal wet-blue al cuoio in crust fino

alla pelle finita.

- classificando i difetti per tipo, gravità e dimensione.

4. Descrizione del sistema

Il sistema è formato da tre componenti: gruppo trasportatore, sistema di cattura delle

immagini e software di elaborazione delle immagini.

a. Gruppo trasportatore

Il prototipo che abbiamo costruito ruota attorno ad un nastro inclinato a 45°. Questo permette

di alimentare le pelli sul sistema e di disporle in uno spazio ristretto. Il nastro ha un

rivestimento di silicone che gli permette di resistere alle aspre condizioni ambientali di una

conceria, ed è in grado di sostenere pelli grandi e pesanti (per es. pelli di vitello). Le pelli

vengono trasportate verso il sistema di cattura immagini posizionato sulla sommità dell’unità.

La configurazione del sistema può essere modificata per adattarsi a settori specifici: conciaconcia bianca o produzione di calzature-pelletteria.

L’unità di cattura immagini è quindi in grado di analizzare pelli di capra, pecora e vitello.

Per il controllo di scarpe o pelletteria, l’unità può essere collocata in prossimità della linea di

produzione o essere incorporata negli impianti di taglio.

b. Cattura dell’immagine

L’alimentazione avviene tramite il nastro traslucido. La pelle viene tenuta in posizione

da un nastro incernierato che preme sulla pelle mantenendola distesa prima che l’immagine

venga catturata dalla videocamera.

Il sistema di rilevamento consiste di una videocamera a 6.144 pixel con una lente da

35mm. L’immagine catturata viene convertita a 1.024 livelli di grigio. L’immagine generata è di

qualità eccellente, con una risoluzione di 0.24mm per pixel.

CTC

-3-

Per il rilevamento dei difetti è essenziale una buona illuminazione, sia per questa

macchina che per il lavoro del classificatore di pelli e dei tagliatori. Vengono usati due tipi di

illuminazione: la prima ha una riflettanza che offre una illuminazione a luce diffusa, mettendo

in evidenza i difetti sia strutturali che visivi. La seconda sorgente trasmette la luce da sotto il

nastro traslucido, dove è collocata. Questa sorgente di luce satura quelle zone del nastro che

non sono coperte dalla pelle ed elimina le zone d’ombra aumentando il contrasto tra la pelle

ed il nastro.

A questo punto, viene calcolata la superficie esatta della pelle.

Il tempo di cattura dell’immagine di una pelle wet blue o di una pelle finita di vitello è di

10 secondi. Per la pelle finita, si verifica un adattamento automatico che dipende dal colore e

dalla brillantezza della pelle, ed è possibile catturare l’immagine di tutti i tipi di superficie

(liscia, fiore artificiale o naturale) per avere una visibilità del difetto migliore di quanto non si

avrebbe ad occhio nudo. L’immagine viene poi corretta con un algoritmo che usa la curva di

Bézier.

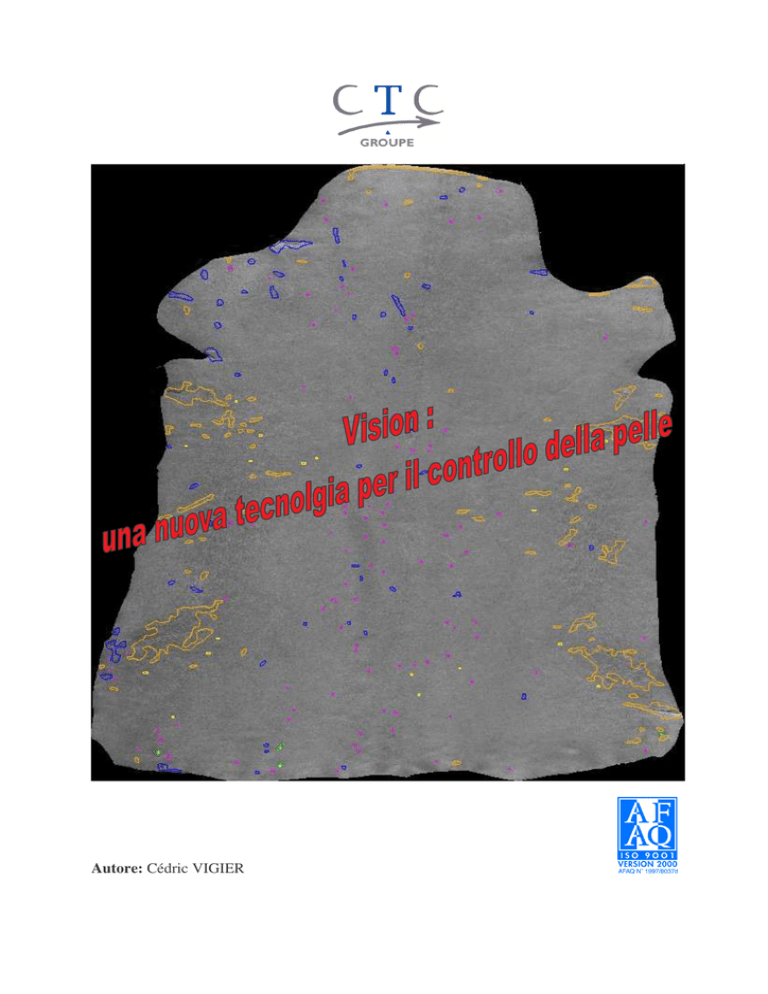

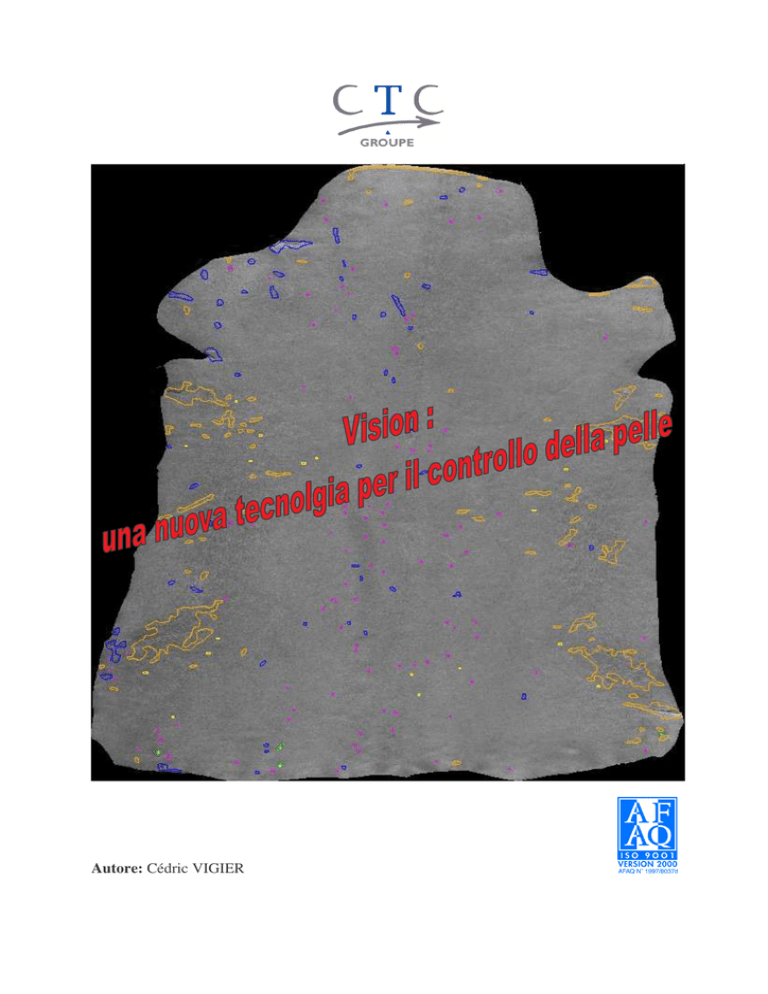

L’immagine dopo la cattura ed il calcolo della superficie – sono presenti alcuni difetti

c. Elaborazione dell’immagine

Il software di elaborazione dell’immagine è il cuore del sistema. Dagli algoritmi sviluppati si

denota che il sistema ha un potenziale considerevole. Ci vogliono 15 secondi per

elaborare l’immagine di una pelle di capra. Le pelli vengono analizzate in tre fasi:

- analisi geometrica: zone della pelle e direzione di allungamento (elasticità);

CTC

-4-

-

divisione delle zone con la stessa gradazione per il wet blue e la pelle finita (marchi sul

manto dell'

animale o gradazione non uniforme), usando un algoritmo Split&Merge

basato su una struttura QuadTree;

-

Rilevamento, individuazione e identificazione dei difetti. Questa fase consiste di vari

moduli usati per rilevare i diversi tipi di difetti, uno dopo l’altro, in base alle dimensioni

(piccoli, medi e grandi) e alla forma (lineari o circolari).

o

La fase di rilevamento consiste nella scansione dell’immagine mediante

maschere con forma similare a quella dei difetti. Questi algoritmi risultano molto

efficaci nel rilevamento di difetti difficili da visualizzare su immagini molto

sfocate del fiore della pelle, e offrono un’immagine di probabilità con la

massima similitudine.

o

La fase di caratterizzazione determina in modo molto accurato il contorno del

difetto mediante algoritmi di disegno dei contorni attivi nella zona interessata.

La fase di identificazione usa i parametri geometrici e fotometrici di ciascun

difetto rilevato, permettendone la sua classificazione. Fino a oggi, abbiamo

definito nove categorie di difetti: rughe, vene, fori, danni da parassiti,

lacerazioni, cicatrici, increspature, macchie di colore e macchie bianche.

o

CTC

-5-

Caratterizzazione: algoritmo di disegno dei contorni attivi

Identificazione: Uso dei parametri dei difetti per la loro classificazione.

Tabella riassuntiva dei difetti per categoria, posizione e superficie

CTC

-6-

5. Integrazione con il taglio e rilevamento dei difetti sulla pelle

a. Selezione dei difetti da parte dell’utente

Se gli utenti hanno delle particolare esigenze per la produzione di un articolo, possono

eliminare i difetti che possono essere tralasciati selezionando una o più classi di difetti e

impostando un parametro visivo.

Immagine prima e dopo la selezione dei difetti

b. Generazione di un’immagine con i difetti ed il contorno della pelle

In questa immagine sono stati usati cinque colori per identificare il livello di gravità del

difetto. Il difetto potrà essere considerato accettabile in certe zone della pelle a seconda

della sua gravità. Questa fase risolve i due problemi che seguono:

- taglio automatizzato nel quale le forme da tagliare sono posizionate automaticamente

mediante il sistema CAD/CAM per il taglio digitale.

- rilevamento dei difetti sulla pelle per il successivo taglio manuale.

Immagini contenenti i difetti selezionati: il colore indica la gravità del difetto

CTC

-7-

Foto del posizionamento automatico seguito dal taglio digitale

CTC

-8-

6. Classificazione automatica delle pelli

In questa fase si assegna ad ogni pelle un livello di qualità in base ai criteri definiti

dall’utente. Questi criteri vengono adottati per determinare la percentuale di superficie

accettabile per ogni categoria di difetto. In base a questi criteri e ai difetti rilevati sulla pelle, il

sistema assegna alle singole zone e all’intera pelle, un livello di qualità che va da 1 a 4.

Per esempio, il sistema classifica il groppone nella categoria 1 se la sua superficie

presenta rughe per meno del 5%, danni da parassiti per meno del 3%, ecc. Ciò significa che il

groppone sarà classificato nella categoria 2 se presenta rughe tra il 5% e il 10%. Ogni zona

(groppone, sezione coda, spalla e fianchi) viene sottoposta allo stesso trattamento. Una volta

ultimata la selezione delle singole parti, si usa una tabella di verità per classificare le pelli. Tutti

questi parametri possono essere modificati e le impostazioni possono essere variate a

seconda degli utenti. Questo principio è descritto nella seguente tabella.

Tabella usata per assegnare i criteri di classificazione e per classificare le pelli

La classificazione delle pelli nelle varie fasi (wet blue, cuoio in crust o pelle finita) può

avvenire in modo completamente automatizzato. Una volta classificata la pelle, il sistema può

essere combinato con una macchina palissonatrice (vedi sotto) per la creazione dei lotti.

CTC

-9-

7. Conclusioni

Questo strumento permetterà di oggettivizzare la classificazione e di migliorare il

rilevamento dei difetti nelle fasi iniziali. Per i conciatori e per i produttori di articoli finiti, creare

un valore aggiunto su materie prime di scarsa qualità (pelle wet blue per i conciatori o parti di

pelle finita per i produttori di articoli finiti) rappresenta solo una perdita di profitto.

Questo nuovo procedimento introduce l’implementazione di nuovi metodi di lavoro che

permetteranno di aumentare i controlli ed i profitti sulle materie prime.

Infine, questa tecnologia innovativa permetterà di creare nuovi metodi per semplificare la

comunicazione tra i conciatori ed i loro clienti.

CTC

- 10 -