> Dal cantiere Robbins

di S.J. Wilson

Nuovo concetto

di scavo

nelle gallerie

sotto pressione

Sono trascorsi

100 anni dalla

prima idea di

realizzazione del

tunnel peruviano

sotto le Ande

“Trans-Andean

Olmos Tunnel” e,

dal 1950, sono

stati molteplici i

tentativi di scavo.

La galleria si

sviluppa sotto

2.000 m di rocce

vulcaniche, che lo

rendono il secondo

tunnel al mondo in

quanto a profondità

R

occia fratturata, spingente

ed esplosiva hanno fatto di

questo tunnel per irrigazione un progetto molto complesso. Ma ora nuove prospettive tecniche, comprendenti differenti metodologie di supporto del terreno e intensivi programmi di stabilizzazione, stanno

cambiando gli scenari di scavo, massimizzandone la sicurezza.

A un oceano di distanza, un progetto simile, in presenza di alta copertura, è stato recentemente realizzato a 600 m di

“profondità”, al di sotto delle Alpi. Il tunnel di accesso del Monte Ceneri, localizzato in Svizzera presso Sigirino, è stato

completato in anticipo sui tempi previsti e con importanti risultati. La fresa

Robbins del tipo aperto da 9,7 m di diametro è stata appositamente disegnata

con taglienti a disco da 19” per gallerie

ad alta copertura.

Entrambi questi progetti dimostrano che

frese di questo genere, accoppiate a me-

todologie appropriate di supporto del

terreno e al disegno della testa fresante,

permettono lo scavo di alcune delle più

profonde gallerie al mondo.

Scavo del tunnel transandino Olmos

La macchina, del diametro di 5,3 m, iniziò lo scavo nel 2007 con il sub-contrattista Odebrecht Peru Ingenieria y Construccion, S.A.C. (OPIC). Nel 2004, il lavoro era stato assegnato in concessione

ventennale dal governo peruviano e regionale del Lambayeque al contrattista

generale Concesionaria Trasvace Olmos,

S.A. La fresa aperta sta scavando questa

galleria della lunghezza di 13,9 km che

trasferirà l’acqua del fiume Huancabamba a est delle Ande alle aree desertiche

sul lato del Pacifico. Circa 40.000 ettari di

terreno pianeggiante saranno irrigati al

completamento della galleria, risolvendo

una situazione critica per la regione dello

Lambayeque che riceve al momento solo

215 mm di pioggia all’anno.

PF | gennaio-febbraio 2011

73

> Dal cantiere

facilmente rimanere bloccato in presenza di terreni che tendono a richiudersi.

“Per noi la macchina ‘aperta’ è sempre stata considerata la sola soluzione possibile. Abbiamo sposato questo disegno dopo

innumerevoli discussioni e incontri”, ci ha

dichiarato Jose Luis Torres de la Piedra

della Odebrecht.

Sempre l’alta copertura del tunnel ha reso

necessario lo studio di un sistema di smarino molto particolare in grado di contrastare i 54° di temperatura che si potevano

aspettare all’interno del tunnel. Gli ingegneri Robbins hanno pertanto progettato un sistema di ventilazione e di raffreddamento dell’aria che si potesse adattare alla elevazione del cantiere (1.080 m),

Con i suoi 13,9 km di lunghezza,

il tunnel transandino Olmos

è il secondo del mondo

nella sua tipologia

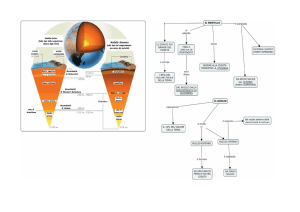

Le condizioni geologiche

La posizione della galleria nel massiccio

delle Ande presenta numerose difficoltà (la montagna, formatasi 24 milioni di

anni fa, è relativamente giovane e geologicamente complessa).

All’interno del tunnel di Olmos si trova

una grande varietà di rocce che variano dagli scisti alle rocce argillacee, quarziti scistose e porfidiche , andesiti, tufo

e brecce piroclastiche. La durezza varia,

per la quasi totalità della galleria, da 60 a

175 MPa UCS. “La presenza di intrusioni

granitiche contestualmente agli altri tipi di

roccia rappresentano un rischio, dal momento che il contatto tra i materiali intrusivi e la roccia, associate con l’acqua presente nel sottosuolo, possono compromettere le zone altamente sollecitate e fratturate”, ha dichiarato Dean Brox, consulente

per la Hatch Mott Mac Donald.

La notevole copertura crea altresì ulteriori rischi: “Uno dei rischi principali di questa galleria è la sua localizzazione a più di

1.500 m di profondità, per una significante

lunghezza, ed è pertanto soggetta a notevoli tensioni. In presenza poi di diversi tipi

di roccia con valori moderatamente bassi,

ci si potranno aspettare significanti tensioni e rilasci dell’ammasso roccioso intorno

allo scavo della fresa. Ciò riguarda anche

violenti e subitanei rilasci della roccia relativa al perimetro dello scavo definiti come

veri e propri colpi di tensione”, ha dichiarato Brox. Queste sovratensioni si mani74

PF | gennaio-febbraio 2011

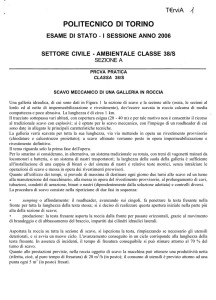

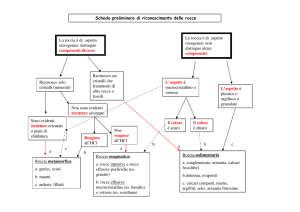

Il progetto e lo schema originale di assemblaggio della TBM Robbins prevede un particolare sistema

di raffreddamento dell’aria che consente di ridurre la temperatura interna del tunnel a 32°C

festano solitamente sul fronte della fresa,

cosicché è necessario installare i supporti

immediatamente dietro la testa fresante

per proteggere i lavoratori e stabilizzare

le pareti della galleria.

Disegno della fresa

e del sistema di smarino

Gli ingegneri Robbins hanno disegnato

la macchina partendo dall’assunto delle

alte coperture presenti sopra la galleria

e includendo pertanto due bullonatori

e una sonda con la possibilità di iniezioni sui 360°. Non è mai stato considerato

uno scudo, dal momento che questo può

ottenendo un’aria meno densa e con ridotte capacità di trasferimento del calore.

Un sistema composto da quattro raffreddatori dà come risultato una temperatura

di 32°C nella zona di lavoro della macchina e del sistema di smarino.

Due raffreddatori sono montati in serie

sui carri del sistema di smarino. L’aria,

dal portale della galleria, fluisce a circa

12 m3/s passando nella galleria attraverso

la condotta flessibile di ventilazione (diametro 1.600 mm), dov’è spinta per mezzo di un ventilatore in ripresa e 100 m di

condotta da 762 mm di diametro ai due

raffreddatori montati sui carri del sistema

di smarino. L’aria è poi fatta confluire in

avanti e trasferita al fronte del sistema di

smarino e della fresa usando una sezione

in ferro di condotta telescopica che permette movimenti relativi tra la fresa e i

carri. I due raffreddatori addizionali ricircolano l’aria e la raffreddano ulteriormente ad un ritmo di 7,5 m3/s.

Metodologie dei tipi di supporto

Al lancio della macchina, nel marzo 2007,

le condizioni della roccia erano abbastanza

stabili. Dal 2009, però, la macchina è entrata in sezioni di galleria con alte coperture

dove i minatori sperimentarono congiuntamente a grandi faglie e caverne a cattedrale colpi di tensione che non potevano

essere contenuti usando solo rete, bulloni e

centine: “Abbiamo incontrato circa 1.200 m

di roccia altamente fratturata con oltre

8.500 colpi di tensione (rockburst) annotati. Cavità si formarono anche durante lo

scavo e dovettero essere intensamente iniettate con malta”, ha dichiarato John Simm,

sovraintendente Robbins in cantiere.

Per controllare al meglio questa nuova situazione, Robbins e Odebrecht decisero

di modificare e installare un nuovo tipo di

supporto del terreno. I supporti in estensione del tettuccio superiore della macchina furono eliminati e rimpiazzati dal

sistema McNally fornito dalla C&M Mc

Nally Engineering di Toronto (Canada).

“Il sistema di sostegno McNally fornisce il

beneficio di un supporto continuo lungo

l’area del tetto della galleria, proteggendo

i minatori dalle rocce che si staccano”, ha

detto Brox. La stessa struttura di supporto

può essere installata lungo le pareti della galleria come ulteriore protezione nei

casi di condizioni di tensione della roccia.

Il sistema è altresì adattabile alle differenti

condizioni della roccia. Con gallerie poco profonde e stratigrafia geologica orizzontale può usare supporti con capacità di sostentamento relativamente basse

e facilità di installazione. Per tunnel più

profondi, in presenza di alte condizioni

di tensioni della roccia, possono essere

installati supporti pesanti con notevoli

capacità di tenuta, ma che possono essere sempre installati dalla macchina durante lo scavo.

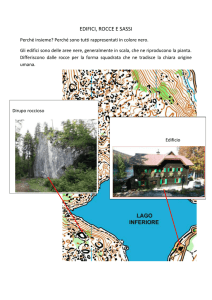

Lungo i 2.000 m di tracciato del tunnel Olmos

la TBM Robbins dovrà superare terreni cedevoli

e rocce compatte

La macchina viene adattata per il sistema

McNally sostituendo i piatti di protezione distribuiti sul tettuccio superiore della

fresa della macchina a contatto della roccia con profilati vuoti a sezione rettangolare. Questi profilati si estendono assialmente dalla parte posteriore della testa

a tutto il supporto della stessa all’interno dell’area dove lavorano le bullonatrici.

Prima di ogni spinta della fresa la squadra

inserisce all’interno delle tasche dei profilati (stecche di acciaio o legno) in modo

da avere inserite in profondità a ciascuna tasca due file di stecche. Le parti finali

delle stecche fuoriescono dalle tasche e

sono imbullonate al soffitto della galleria

con una bandella flessibile. All’avanzare

della macchina, le stecche fuoriescono e

sono costantemente imbullonate al soffitto del tunnel usando ulteriori bandelle flessibili. Le stecche sono poi caricate

nuovamente e usate per la lunghezza della galleria per prevenire deformazioni e

cadute di materiali.

Per ridurre i fenomeni di scoppio della

roccia sul fronte della macchina dovuti alla tensione del cavo fu sviluppato un unico

sistema di pretrattamento del terreno da

parte di Winston Lewis, direttore di produzione della Odebrecht. Il sistema consiste in microcariche di esplosivo posizionate in fori della profondità tra 12 e 15 m.

“Abbiamo sviluppato questa metodologia

per creare vuoti e fratture sul fronte di scavo della macchina e smorzare così tutta la

tensione accumulata dalla roccia che potrebbe creare notevoli danni alla fresa”,

ci ha detto Lewis. Una versione simile di

questa sistema fu originariamente utilizzata nelle miniere in Cile per aumentare

la sicurezza prima dello scavo.

Dopo aver rimosso i supporti dalla TBM Robbins, i tecnici hanno montato un nuovo sistema di

sostegno composto da lastre di acciaio imbullonate alla volta del tunnel

PF | gennaio-febbraio 2011

75

> Dal cantiere

Il sistema di sostegno McNally consente di

stabilizzare e proteggere le pareti del tunnel

prevenendo cadute di rocce e frane nella zona

posteriore allo scudo

Durante lo scavo della fresa, la sonda viene utilizzata per creare dai tre ai cinque

fori sul fronte dello scavo; ogni foro ha

un angolo verso il basso tra 6° e 12° che si

adatta al piano di stratificazione della roccia per fare in modo che le fratture possano verosimilmente allargarsi, rilasciando

la pressione sulle rocce circostanti e riducendo/prevenendo pericolosi fenomeni

dovuti alle tensioni accumulate.

Lo scavo in rocce fratturate o rotte sul

fronte può oltretutto provocare anomali

fenomeni di usura alla testa fresante. Per

questo motivo, gli ingegneri della Robbins

pensarono di aggiungere piastre di usura

dello spessore di 19 mm congiuntamente a barrotti quadri da 50 mm (chiamati

“Boomerang”) davanti a ciascun tagliente. I Boomerang proteggono i corpi di ciascun tagliente dalle rocce che tendono a

bloccare e cedere, scoppiando sul fronte di scavo. “Questa modifica ha ridotto

i tempi morti per il cambio dei taglienti e

la necessità di entrare nella testa per manutenzione, pratica che può essere pericolosa con questi generi di roccia”, ha dichiarato Simm.

Dal momento della realizzazione delle

76

PF | gennaio-febbraio 2011

Dopo l’installazione del sistema di

sostegno McNally, la TBM Robbins ha

aumentato la velocità di avanzamento

fino a 674 m/mese

modifiche, l’avanzamento della fresa è aumentato con produzioni mensili di 674 m.

L’aumento degli avanzamenti è rimarchevole considerando altresì che, nel frattempo, si sono succeduti due allagamenti che

hanno coperto l’area di cantiere di fango

e cancellato le strade di accesso. Si prevede il completamento della galleria per

la fine di quest’anno.

Taglienti di grande diametro

per il Monte Ceneri

Mentre i sistemi di sostentamento del

terreno sono essenziali nei casi di gallerie con alte coperture, la progettazione

della testa fresante risulta essere un fattore determinante per l’efficienza dello

scavo e gli avanzamenti delle macchine.

I taglienti a disco da 19” di diametro hanno il vantaggio di poter scavare con rocce

molto più dure e terreni che si chiudono

con, in aggiunta, una notevole diminuzione nella sostituzione dei gruppi.

Come accennato nell’introduzione, nel

2008 l’ingresso principale della galleria

di base del Monte Ceneri è stata scavata

sotto 600 m di copertura usando una fresa aperta Robbins del diametro di 9,7 m.

Inizialmente fu scavato un tunnel pilota per determinare la geologia all’entrata

della galleria, composta da scisti, molassa

Svizzera e gneiss metamorfici del gruppo

del Ceneri con valori dai 30 ai 130 Mpa

UCS. La fresa fu quindi costruita sulla base di tale geologia come “Fresa Aperta ad

Alte prestazione – High Performance –

con taglienti da 19” che permettono una

maggiore durata, riduzione dei fermi per

la sostituzione e maggiori produzioni paragonati ai taglienti standard da 17”.

Un notevole spazio aperto subito a ridosso della testa permette ai minatori il

montaggio di un’ampia varietà di supporti per il terreno in funzione delle diverse

condizioni geologiche.

I supporti per il terreno includevano il

montaggio di rete metallica sul soffitto

della galleria coprendo 240° della circonferenza del tunnel, chiodi e 1,4 m3 di calcestruzzo proiettato per metro scavato.

Il personale provvedeva poi al montaggio

continuo di tubo di drenaggio e al riempimento della base della galleria a tergo

fresa con un pavimento dello spessore di

1,6 m in calcestruzzo per avere la galleria

pronta per il montaggio dei binari.

La fresa Robbins ha completato con successo il tracciato del tunnel d’ingresso

entro la data stabilita. L’appropriato disegno della testa, risultante in un basso

consumo di taglienti e alti avanzamenti,

è stato il fattore determinante per il successo della macchina. “La prestazione dei

taglienti è stato in assoluto il risultato più

impressionante di questo progetto”, ha dichiarato Ferruccio Borroni, presidente di

Robbins Europa.

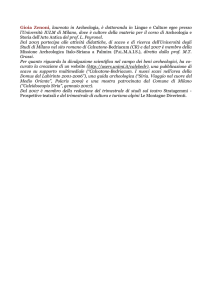

I taglienti a disco hanno scavato un totale di 167.000 m3 di roccia e la macchina

ha mantenuto un avanzamento medio di

18,5 m/giorno. L’usura dei taglienti è sta-

La TBM Robbins da 9,7 m utilizzata per lo scavo del tunnel Ceneri in Svizzera è equipaggiata con dischi di taglio da 19” specifici per il tunneling a

grande profondità

ta minima per tutta la durata dello scavo,

con tempi morti ridotti per la sostituzione.

“Abbiamo sostituito solo 30 taglienti durante lo scavo”, ci ha confidato Emanuele

Tabet, Direttore di Cantiere per il consorzio CMC (Consorzio Monte Ceneri).

La lunga durata e la penetrazione sono

le caratteristiche principali dei taglienti

a disco da 19”, che danno come risultato

finale alte produzioni e avanzamenti nelle

macchine che li usano.

I taglienti da 19” possono operare a 311 kN

paragonati al limite dei 267 kN dei taglienti da 17”. Anche utilizzando carichi

superiori, la vita dei cuscinetti è superiore

nei taglienti da 19”. Operando a 311 kN,

i cuscinetti utilizzati nei 19” sono solo

all’84% del carico massimo ammissibile dove, con i 17”, a 267 kN il carico è al

93% dell’ammissibile. L’alta capacità dei

cuscinetti, assieme all’aumentata capacità di lubrificazione, si concretizzano in

limitate rotture nei cuscinetti e in una

migliore penetrazione in rocce dure e

terreno che si chiude.

L’aumento nel diametro dà come risultato un aumento nella vita dei taglienti. Il volume di usura permissibile prima

che il tagliente sia sostituito è aumentato di circa un terzo con i taglienti da

19”. Quest’aumento si traduce in metri

aggiuntivi di roccia scavata per anello

tagliente e, quindi, nella diminuzione di

sostituzione. In conclusione, meno taglienti sostituiti si traducono in meno

fermi della macchina e produzioni di scavo superiori.

Conclusioni

Molto può essere fatto per diminuire i

rischi legati agli scavi di gallerie con notevoli coperture e, contemporaneamente, ottenere buone produzioni in avanzamento. Appropriati sistemi di supporto

del terreno, unitamente ad un’attenta

progettazione della macchina e a taglienti di largo diametro, possono massimizzare la disponibilità della macchina allo scavo.

La sfida è ora rivolta alle gallerie con co-

perture notevoli poste in aree remote

e montagnose. Secondo Brox “è difficile

poter realizzare appropriati studi geologici e stabilire appropriate localizzazioni

per questo genere di gallerie, considerando i notevoli investimenti necessari per

i sondaggi. In aree aspre e montagnose

l’accesso può essere molto difficile e i costi, pertanto, proibitivi”.

In situazioni del genere la possibilità

è spesso concentrata nella raccolta di

campioni rappresentativi raccolti in superficie per operare prove di laboratorio.

Altre metodologie includono anche sondaggi sub-orizzontali – a quote diverse –

così come perizie geofisiche dal cielo.

Anche se gli studi geologici iniziali possono presentarsi complicati, ma le tecniche di scavo stanno facendo passi in

avanti .

Al giorno d’oggi progetti come nel caso dell’Alptransit in Svizzera, con oltre

2.500 m di copertura, stanno perfino aumentando i limiti di copertura per que

sto tipo di scavo.

PF | gennaio-febbraio 2011

77