CAT.E 411

-IT

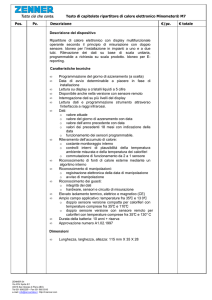

Cilindro con rilevamento

della posizione

Serie CEU

Serie CEP1

Serie

CE

CEP1/CEU5

Definizione: 0.01mm (precisione ±0.02mm)

Funzione di uscita: RS-232C BCD

Uscita a più punti: 5 punti (20 punti con cambio di linea)

31 punti (uscita binaria)

Cilindro con rilevamento di posizione ad elevata precisione / Serie CEP1

Contatore Multiplo / Serie CEU5

Cilindro con rilevamento di posizione / Serie CE1

Ideale per ottimizzar

Cilindro a scala con posiz

Possibilità di misurazione

lungo tutta la corsa.

Il punto in cui il contatore viene "resettato"

La posizione d'inizio può essere

premendo lo stelo, diventa la posizione d'inizio.

situata in qualsiasi punto della

corsa del cilindro. ità

NovCilindro di elevata precisione (CEP1)

• Definizione: 0.01mm (precisione± 0.02mm)

• Raschiastelo speciale ora di serie (IP-67)

• Disponibili 2 tipi di materiale di tenuta (su richiesta)

• Alimentazione da 12 a 24Vcc

• La direzione di montaggio del sensore è

libera (3 superfici di montaggio)

e

on ta

i

s

a

r

Ve glior

i

Cilindro

m

a scala (CE1)

• Definizione: 0.1mm (precisione± 0.2mm)

• Maggiore resistenza all'acqua

cambiando il filtro dell'unità sensore

• Alimentazione di tensione da 12 a 24Vcc

• Numerosi cambi di corsa

• Maggior resistenza ai rumori

Configurazione del sistema

Prolunga

Serie CE1-R

Cilindro

Serie CE1

Serie CEP1

Contatore

CEU5

Caratteristiche 1

re linee di produzione

zionamento programmabile

Tolleranza sui valori programmati. (CEU5)

Tolleranza sui valori programmati.

CEU1: ± tolleranza impostata

CEU5 : + tolleranza impostata, – tolleranza impostata (impostazioni apposite)

Azionamento semplice

ità

v

No Contatore multiplo (CEU5)

A

COM

B

COM DC12V GND F.G. R.S. HOLD COM BANK1 BANK2

MULTI COUNTER : CEU5

COUNT

• Terminale di uscita: 5 punti

• Numero di impostazione di uscita: 20 punti

(cambio linea) 31 punti (uscita binaria)

• Funzione di comunicazione con RS-232C

• Con uscita BCD (opzionale)

• Massima velocità di conteggio 100kHz

• Funzione di prescala

• Con commutazione multipla

(moltiplicazione di 1, 2, 4)

• Installabile guida DIN

• Display contatore a 6 cifre

PRESET

FUNC.

UP

RIGHT

LEFT

DOWN

MODE SEL.

CA100~240VCOM OUT1OUT2OUT3OUT4OUT5S.STOP RD

SET

SD SG RS-232C

Comprende tutte le funzione di CEU1.

Varianti

Serie CE1

Serie CEP1

Corsa standard (mm)

Diametro

(mm)

25

50

12

20

32

Diametro

(mm)

25

50

75 100

25 to 150

12

25 to 300

20

25 to 400

25 to 600

50

25 to 600

63

25 to 600

40

Corsa standard (mm)

75 100 125 150 175 200 250 300 400 500

Corsa

disponibile

CEU5

Prolunga

Uscita dati conteggio

RS-232C+BCD RS-232C

Sistema

transisto

Tensione

r uscita NPN PNP NPN PNP

d'alimentazione

Lunghezza cavo (m)

100 ÷ 240Vca

24Vcc

5

10

15

20

Caratteristiche 2

Serie CE

Applicazioni

Controllo componenti

Rileva le dimensioni di un pezzo,

distingue gli articoli validi da quelli

difettosi ed evita che i

componenti si mischino,

ecc.

Conferma dell'operazione

di accoppiamento alla pressa

Conferma l'operazione di

accoppiamento di un cilindro

idraulico, rilevandone la corsa.

Nonostante i cambi di dimensione

del lavorato il punto di accoppiamento

può essere cambiato agevolmente.

Rilevamento del punto di

decelerazione dello stampo

Poiché il punto di decelerazione dello

stampo può essere regolato in base alle

necessità, può essere facilmente cambiato

dopo la sostituzione dello stampo.

Rilevamento posizione

Il raddrizzamento del pezzo viene

realizzato in contemporanea con il

rilevamento dell'orientamento

longitudinale o trasversale.

Controllo fori

Può rilevare la profondità dei fori realizzati,

ma anche bave o particelle estranee, ecc.

Misurazioni

Può misurare le dimensioni dei

componenti.

Rilevamento della direzione

La direzione viene rilevata misurando

l'altezza del lavorato.

Rilevamento della posizione

di sollevamento

Può controllare in modo

continuo la corsa di

sollevamento.

Regolazione dell'altezza dell'ugello

Mantiene costante l'altezza

dell'ugello dal lavorato

misurando l'altezza dello stesso.

Misurazioni delle

dimensioni del lavorato

Regola la profondità ottenuta dopo

la lavorazione misurando le

dimensioni prima della lavorazione.

Caratteristiche 3

Contatore

con rilevamento della posizione

Serie

CE

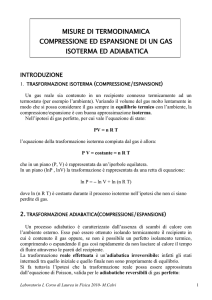

Principi di misurazione

Differenza di fase A/B

(90° differenza di fase)

Il movimento dello stelo viene individuato usando un elemento

MR (elemento di resistenza magnetica) i cui valori di resistenza

variano in base alla forza magnetica. L'unità di rilevamento che

contiene l'elemento MR viene denominato testata di rilevamento.

Per ottenere un segnale interpretabile dal contatore, si richiedono

un circuito di amplificazione e uno di separazione, collocati nel

supporto posto sul cilindro. La testata di rilevamento e la sezione

dell'amplificatore costituiscono l'unità di rilevamento.

Quando il movimento è espresso da una singola linea di impulsi,

è impossibile identificare con precisione la posizione, poiché le

onde di impulsi appaiono orientate sia verso l'alto che verso il

basso. Per cui mediante la differenza di fase A/B, si emettono

due linee di impulsi: una legge il movimento e l'altra individua la

direzione.

Fase A

Sezione d'amplificazione

Unità sensore

Fase B

Testa di rilevamento

Sezione del cilindro

Conteggio

1

2

3

Funzione di moltiplicazione per 4

Scala magnetica

Il cilindro a scala è in grado di emettere il movimento della corsa

del pistone come un segnale ad impulsi. Il principio di

misurazione viene rappresentato nel disegno sottostante.

1

2

Circuito di

amplificazione/

interpolazione

Questa funzione aumenta la risoluzione di 4 volte contando 4 per

ogni ciclo di impulsi, invece di contare 1 per ogni ciclo come avviene

di norma. In teoria questa funzione calcola ogni volta che si verifica

un aumento o una diminuzione negli impulsi di fase A o B.

Contatore

Fase A

Elemento

di resistenza

magnetica

Anello magnetico

Fase B

Stelo del pistone

Conteggio 1 2 3 4 5 6 7 8 9 10 .....

Passo

Distanza

dell'emissione

Sezione magnetica

Sezione

non magnetica

Movimento 0.1

0.2

Segnale1

0.3

Fase A

Fase B

Segnale 2

(1) Lo stelo viene fornito di strati magnetici e non magnetici con

un passo di 0,8mm.

(2) Con il movimento dello stelo, l'elemento di resistenza

magnetica riceve un segnale sinusoidale bifasico 2

(Segnale 1). Grazie alla forma dell'onda, 1 passo (0.8mm)

corrisponde esattamente ad un ciclo.

(3) Questo viene amplificato e separato in 8 parti. Il risultato è

un'uscita che corrisponde ad un segnale ad impulsi sfasata

da 90º (Segnale 2).

(4) Misurando con il contatore questo segnale ad impulsi, è

possibile rilevare la posizione del pistone con

un'approssimazione di 0,1mm.

(5) Nel caso di un cilindro ad elevata precisione, il segnale

sinusoidale bifasico 2 ottenuto in (2) viene amplificato e

separato in 1/20 parti. Il risultato è un'uscita che corrisponde

ad un segnale ad impulsi sfasata di 90° (Segnale 2).

(6) Moltiplicando per 4 con il contatore questo segnale ad

impulsi, è possibile rilevare la posizione del pistone con

un'approssimazione di 0.01mm.

Velocità di conteggio (kHz, kcps)

La velocità di conteggio indica il numero di impulsi che può

essere contata in un secondo. Se il cilindro funziona ad alta

velocità le onde di impulsi vengono emesse con cicli più corti. La

velocità di conteggio del contatore deve essere maggiore della

velocità di impulso del pistone alla massima velocità. Poiché il

cilindro a scala emette un impulso per ciascun movimento da

0,1mm, per un movimento di 500mm si emettono 5.000 impulsi.

Per tanto una velocià di 500mm/s è equivalente a 5kcps kHz, e

per tale operazione si raccomanda una velocità di conteggio 2 o

3 volte maggiore.

Precisione

La precisione è la differenza tra i valori che si basano sui segnali

del cilindro e i valori assoluti.

L'errore di informazione massimo che appare sullo schermo

digitale equivale al doppio (± 1 conteggio) della risoluzione

quando si riinizia in posizione d'origine e quando si misurano le

dimensioni.

Caratteristiche 4

Cilindro con rilevamento della posizione

ad levevata precisione

Serie CEP1

Modello senza

stelo

ø12, ø20

Codici di ordinazione

CEP1 B 12

M9N

50

Cilindro ad elevata

precisione

Numero di sensori

–

S

n

Supporto di montaggio

B Montaggio diretto filettatura anteriore

Piedini

L

Flangia anteriore

F

Diametro

12

20

ø12mm equiv.

ø20mm equiv.

-

0.5m

Vedere tabella corse standard pag. 2.

L

3m

Tenute in elastomero fluorurato: –XC22

(Esempio) CEP1B12–100–F9N–XC22

<Opzioni>

ProlungaCE1-R

-

Senza sensore

Contatore idoneo

–

Con connettore

Z

Senza connettore

Serie CEU5

05

Lunghezza cavo

05

10

15

20

"n" pz.

∗ Scegliere il sensore idoneo dalla

tabella sottostante.

Connettore

<Modello a richiesta>

1pz.

Tipo con sensore

Lunghezza cavo

Corsa standard cilindro (mm)

2pz.

Codice supporto di montaggio

Codice cavo

5m

–

Prolunga

10m

C

Prolunga e connettore

15m

Codice cilindro

Piedino

Flangia anteriore

CEP112

CEP120

CEP1–L12

CEP1–F12

CEP1–L20

CEP1–F20

20m

Tipi di sensori idonei

Funzione

speciale

Sensori allo stato solido

Sensore Reed

Tipo

Indicatore Cablaggio

(uscita)

ottico

Laterale

5

(Z)

A90V

A90

–

Relè PLC

CI

A93V

A93

–

Relè PLC

A96V

A96

–

CI

50mA

40mA

20mA

5 ÷ 40mA

5 ÷ 20mA

20mA

–

M9NV

M9N

–

Relè PLC

50mA

10 ÷ 28V

–

M9PV

M9P

2 cavi

10 ÷ 28V

–

M9BV

M9B

–

Relè PLC

5 ÷ 30mA

3 cavi

(NPN)

10 ÷ 28V

–

M9NWV

M9NW

Relè PLC

3 cavi

(PNP)

50mA

10 ÷ 28V

–

M9PWV

M9PW

2 cavi

10 ÷ 28V

–

M9BWV

M9BW

Relè PLC

5 ÷ 30mA

2 cavi

12V, 24V

–

–

M9BA

–

Relè PLC

5 ÷ 30mA

24V max.

48V max.

100V max.

24V

–

4 ÷ 8V

24V max.

48V max.

100V max.

–

100V

–

10 ÷ 28V

3 cavi

(PNP)

Sì

2 cavi

Sì

3 cavi

3 cavi

(NPN)

––

Indicazione di

diagnostica

(LED bicolore)

Resistente

all'acqua

(LED bicolore)

∗ Lunghezza cavi

Verticale

0.5m .........- (esempio) M9B 5m ...... Z (esempio) M9BZ

3m ........ L (esempio) M9BL

∗ I sensori allo stato solido indicati con ""si realizzano su richiesta.

∗ La lunghezza standard dei cavi M9BA è 3m.

1

Max. carico di

Carico

corrente e campo

applicabile della corrente di carico

3

(L)

ca

2 cavi

Sì

Direzione entrata elettrica Lunghezza cavo (m)

0.5

(-)

cc

No

––

Tensione di carico

–

Cilindro ad elevata precisione

CEP1

Serie

Caratteristiche cilindro

A doppio effetto stelo semplice (pistone antirotazione)

Azione

Aria

Fluido

1.5MPa {15.3bar}

Pressione di prova

Max. pressione d'esercizio

1.0MPa {10.2bar}

Min. pressione d'esercizio

ø12

ø20

0.15MPa {1.5bar}

0.1MPa {1.0bar}

50 ÷ 300mm/s

Velocità del pistone

Temperatura

d'esercizio

0°C ÷ 60°C (senza congelamento)

Lubrificazione

Senza lubrificazione

Lunghezza corsa

Campo di tolleranza

0 ÷ +1.0

Ammortizzo

Assente

Precisione antirotazione dello stelo

Montaggio

ø12

ø20

±2°

±3°

Montaggio diretto filettatura anteriore (standard), piedini, flangia anteriore

Tolleranza di filettatura

JIS Classe 2

Simbolo

Caratteristiche dei sensori

ø7, 6 cavo intrecciato e schermato (antiolio, resistente al calore ed ignifugo)

(connettore ... fabbricato da TAJIMI ELECTRONICS CO., LTD., R04-J8M7.3)

Cavo

Distanza di trasmissione

23m (con cavo e contatore SMC)

Sistema di rilevamento di posizione Stelo magnetico a scala, testata rilevamento <tipo incrementale>

Resistenza magnetica

145 gauss

Alimentazione

12 ÷ 24Vcc (±10%) (oscillazione dell'alimentazione: 1% max.)

Consumo di corrente

50mA

Definizione

0.01mm (moltiplicato per 4)

Precisione (20°C)

±0.02mm Nota 1)

Tipo d'uscita

Collettore aperto (24Vcc, 40mA)

Segnale d'uscita

Differenza di fase A/B

Resistenza d'isolamento

Resistenza alle vibrazioni

500Vcc, 50MΩ max. (tra corpo e 12E)

33.3Hz 6.8G

2h ciascuno in direzione X, Y 4h in direzione Z

in base a JIS D1601

Resistenza agli urti

30G 3 volte ciascuno nelle direzioni X, Y, Z

Grado di protezione

IP–67 (IEC Standard) Nota 2)

Prolunga

(opzionale)

CE1–R 5m, 10m, 15m, 20m

(connettore ... fabbricato da TAJIMI ELECTRONICS CO., LTD., R04-P8F7.3)

Nota 1) Con errore su display digitale del contatore (CEU5). La precisione globale dopo il

montaggio varia a seconda delle condizioni di montaggio e dell'ambiente. Il cliente deve

quindi calibrare l'apparecchiatura come un tutto.

Nota 2) Ad eccezione del connettore, la sezione cilindro è l'equivalente di un cilindro SMC

resistente all'acqua.

Corsa standard

Modello

Corsa cilindro (mm)

25

50

75

100

CEP1B12

CEP1B20

2

Serie

CEP1

Posizione di

montaggio sensori

Tabella pesi (senza supporti di montaggio/connettore)

Unità: kg

Vedere posizione di montaggio sensori a pag. 32.

Corsa cilindro (mm)

Diametro (mm)

25

50

75

100

12

0.29

0.33

0.37

0.41

20

0.62

0.68

0.74

0.80

Dimensioni dado estremità stelo

Materiale: Acciaio

30°

C

D

d

H

B

(mm)

Diametro

applicabile (mm)

d

H

B

C

D

12

20

M5 x 0.8

3

8

9.2

7.8

M8 x 1.25

5

13

15.0

12.5

Connessione elettrica

Tipo d'uscita

Entrata/uscita

Come si vede nella figura sotto, il segnale d'uscita del cilindro ad elevata

precisione è la differenza di fase A/B (uscita del collettore aperto).

La relazione tra la distanza di movimento e l'emissione di segnale del cilindro

è il segnale ad un impulso che viene inviato ai terminali A e B ogniqualvolta il

cilindro compie uno spostamento di 0.04mm. Per poter misurare con una

precisione di 0.01mm è necessario un contatore con una funzione di

moltiplicazione di 4 (CEU5).

I segnali d'entrata e uscita si realizzano grazie ad un cavo intrecciato e

schermato con ø7 dalla sezione sensore e un connettore.

0.04 0.08

Cilindro a scala

3

0.12

Disposizione degli spinotti del connettore

Fase a

(bianco)

Fase B

(giallo)

Movimento cilindro

←in mm

(bianco)

←Uscita fase A

(giallo)

←Uscita fase B

A

B

G

H

C

F

E

D

COM

(0V)

Circuito d'uscita del cilindro (marrone, blu)

Vista posteriore

Tabella segnali

Colore

del cavo

Denominazione del segnale

Bianco

Fase A

Simbolo degli

spinotti del

connettore

A

Giallo

Fase B

B

Marrone, blu

COM(0V)

C, D

Rosso

12V, 24V (alimentazione)

E

Nero

0V (alimentazione)

F

(schermo)

Schermo

G

Cilindro ad elevata precisione

Serie

CEP1

Costruzione

ø12, ø20

bk

cm 9

bl

bq br

cl cl

cr bm

br 2

co cq bo

cq bo

Componenti

cp 1 6

7

bn

cn

cs bp

ck bs

4 5 cp

bt

3

8

Componenti

Materiale

Nota

Tubo del cilindro

Lega d'alluminio

Anodizzato duro

2

Testata anteriore

Lega d'alluminio

Cromato duro

16 Vite con taglio a croce

Acciaio al cromo molibdeno

3

Testata posteriore

Lega d'alluminio

Anodizzato duro

17 Vite a testa esagonale

Acciaio inox

4

Pistone A

Lega d'alluminio

Anodizzato duro

18 Dado esagonale

Acciaio al carbonio

Nichelato

5

Pistone B

Lega d'alluminio

Anodizzato duro

19 Rondella elastica

Filo d'acciaio

Nichelato

6

Stelo del pistone

Acciaio al carbonio

Cromato duro

20 Rondella elastica

Filo d'acciaio

Nichelato

7

Tirante

Acciaio al carbonio

Cromato

21 Dado estremità stelo

8

Dado per tirante

Acciaio al carbonio

Nichelato

22 Guarnizione corpo del sensore

NBR

9

Anello di tenuta

Lega d'alluminio

Anodizzato bianco

23 Guarnizione tenuta pistone

NBR

10

Anello di centratura

Lega d'alluminio

Anodizzato bianco

24 Raschiastelo

NBR

11

Perno estremità stelo

Acciaio inox

Temprato

25 Guarnizione tubo

NBR

12

Unità sensore

–

Con o senza connettore

26 Guarnizione dello stelo

NBR

13

Anello di tenuta

Resina speciale

27 O-ring

NBR

14

Boccole

Metallo rosa

28 O-ring

NBR

N.

Descrizione

1

N.

Descrizione

15 Anello magnetico

Materiale

Nota

Terre rare

Nichelato

Acciaio

∗ Poiché esiste la possibilità di malfunzionamento, contattare SMC per la

sostituzione delle guarnizioni.

4

CEP1

Serie

ø12/Dimensioni

Montaggio diretto filettatura anteriore

Corsa

4-ø4.5 passante

ø7.5 prof. controforo 4

25

Piano chiavi 8

38

26.6

SR3.5

M5

3

13

17

40

5

67.5

14.5

71.5

103 + Corsa

24

27

17

44

ø3.8

ø18f8

ø6f7

(500 o 3000)

70

ø7

0.5

3

10

5

2 x M5

(attacco)

18

CEP1B12

18

27

4 x M4

Prof. filettatura 7

127 + Corsa

2

Connettore metallico

realizzato da TAJIMI

R04-J8M7.3

Senza connettore

Estremità cavo

ø4 +0.05

+0.02 profondità 4

(foro di posizionamento)

17

40

4 +0.05

+0.02 profondità 4

(foro di posizionamento)

M14 x 1

4

45

6

5

Cilindro ad elevata precisione

Serie

CEP1

Piedini

Corsa

40

27

51

3.5

17

47.5

CEP1L12

40

5.5

13

25

54

66

6

4 +0.05

+0.02

(foro di posizionamento)

4-ø4.5

Flangia anteriore

Corsa

4 +0.05

+0.02

(foro di posizionamento)

27

ø4 +0.05

+0.02

(foro di posizionamento)

18

CEP1F12

6

5.5

38

4-ø4.5

50

6

Serie

CEP1

ø20/Dimensioni

Montaggio diretto filettatura anteriore

CEP1B20

Corsa

4-ø5.5 passante

ø9 prof. controforo 5.5

25

1.5

Piano chiavi 13

38

5

M8

SR6

3

18

23

53

36

23

35.6

ø6

ø22f8

ø10f7

10

(500 o 3000)

70

ø7

5

40

23

70

18

36

7

74

20

2 x M5

(attacco)

114 + Corsa

31

4 x M5

Prof. filettatura 7.5

145 + Corsa

2

Connettore metallico

realizzato da TAJIMI

R04-J8M7.3

+0.05

+0.02

profondità 4

18

+0.05

+0.02

profondità 4

ø4

40

4

Senza connettore

Estremità cavo

(foro di posizionamento)

4

45

6

7

(foro di posizionamento)

M14 x 1

Cilindro ad elevata precisione

CEP1

Serie

Piedini

22.5

57.5

Corsa

4.5

CEP1L20

36

40

52

6

13.5

40

25

68

85

6

ø4 +0.05

+0.02

(foro di posizionamento)

4-ø5.5

Flangia anteriore

Corsa

4 +0.05

+0.02

(foro di posizionamento)

+0.05

36

ø4 +0.02

(foro di posizionamento)

23

CEP1F20

6

7

50

64

4-ø5.5

8

Cilindro con rilevamento della posizione

Serie CE1

ø12, ø20, ø32, ø40, ø50, ø63

Codici di ordinazione

200

CE1 L 32

Supporto di montaggio

B

L

F

G

D

Fori filettati su entrambi i lati (standard)

Tipo con sensore

Diametro

Piedini

12

20

32

40

50

63

Flangia anteriore

Flangia posteriore

Cerniera femmina

12mm

20mm

–

32mm

L

50mm

–

63mm

Z

Numero di

sensori

Con connettore

Senza connettore

(diametro applicabile ø40 ÷ ø63)

<Opzioni>

05

10

15

20

tabella sottostante.

Ammortizzo

Vedere tabella corse standard pag. 10.

05

Codice cavo

Lunghezza cavo

Senza sensore

∗ Scegliere il sensore idoneo dalla

0.5 m

3m

Connettore

40mm

Corsa standard cilindro (mm)

Prolunga CE1-R

–

Lunghezza cavo

5m

–

Prolunga

10m

C

Prolunga e connettore

–

Ammortizzo su entrambi i lati

N

R

H

Senza ammortizzo

Ammortizzo anteriore

–

2pz.

S

1pz.

3

3pz.

n

"n" pz.

Contatore idoneo

Ammortizzo posteriore

Serie CEU5

15m

20m

Tipi di sensori idonei

Sensore Reed

Tipo

Funzione

speciale

Entrata Indicatore Cablaggio

elettrica

(uscita)

ottico

Grommet

Sì

Tensione di carico

cc

3 cavi

(NPN equiv.) –

–

–

Connettore

Indicazione di diagnostica

(LED bicolore)

Grommet

No

Sì

No

2 cavi

24V

Sensori allo stato solido

–

–

200V

12V

100V

5V,12V 100V max.

–

12V

5V, 12V 24V max.

–

12V

2 cavi

Connettore

Sì

Indicazione di

diagnostica

(LED bicolore)

Resistente all'acqua

(LED bicolore)

Con timer

3 cavi

(NPN)

3 cavi

(PNP)

5V, 12V

12V

Grommet

2 cavi

3 cavi (NPN)

Indicazione di diagnostica

(LED bicolore)

Uscita di diagnostica

mantenuta

(LED bicolore)

–

24V

4 cavi

(NPN)

5V, 12V

–

ø32, ø40 solo 0.5 3

ø12 ÷ ø63

5 Assente

Verticale Laterale Verticale Laterale (-) (L) (Z) (N)

A76H

A96V

A96

A72

A73

A72H

A73H

–

–

–

–

–

–

A93V

A90V

A93

A90

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

M9NV M9N

F7PV F7P

–

–

–

–

M9PV M9P

F7BV J79

–

–

–

–

M9BV M9B

J79C

–

–

–

F7NWV – M9NWV M9NW

–

F79W

–

–

–

F7PW

–

–

–

–

M9PWV M9PW

F7BWV J79W M9BWV M9BW

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

A80 A80H

–

A73C

–

A80C

A79W

F7NV

5V, 12V

12V

5V, 12V

3 cavi

(PNP)

Grommet

5V

–

Sì

3 cavi

(NPN)

–

ca

Montaggio su guida Montaggio diretto ∗Lunghezza cavo (m)

F79

–

F7BA

–

M9BA

–

F7NT

–

–

–

–

–

F79F

–

–

–

–

F7LF

–

–

–

∗ Simbolo lunghezza cavi 0.5m............. - (esempio) A80C

5m ......... Z (esempio) A80CZ

3m .............. L (esempio) A80CL Nessuno ......... N (esempio) A80CN

∗ I sensori allo stato solido indicati con ""si realizzano su richiesta.

∗ D-F7WV non è compatibile con Z (5m).

∗ La lunghezza standard dei cavi F7BA, M9BA e F7NT è 3m. D-F7BAL, D-M9BAL, F7NTL

9

–

Carico

applicabile

CI

–

–

CI

–

CI

Relè

PLC

–

CI

–

CI

–

CI

–

CI

–

Relè

PLC

Cilindro con rilevamento della posizione

Serie

CE1

Caratteristiche cilindro

Aria

Fluido

1.5MPa {15.3bar}

Pressione di prova

1.0MPa {10.2bar}

Max. pressione d'esercizio

Min. pressione d'esercizio

ø12

ø20 ÷ ø63

0.07MPa {0.71bar}

0.05MPa {0.51bar}

Velocità del pistone

70 ÷ 500mm/s

Temperatura

d'esercizio

0°C ÷ 60°C(senza congelamento)

Umidità

25 ÷ 85% RH (senza condensa)

Lubrificazione

Senza lubrificazione

Lunghezza corsa

Campo di tolleranza

ø32, ø40, ø50, ø63: +1.6

0

ø12, ø20: +1.0

0

Ammortizzo pneumatico

JIS Classe 2

Precisione antirotazione dello stelo

Montaggio

ø12

ø20

ø32, ø40, ø50, ø63

±2°

±1°

±0.8°

Fori filettati su entrambi i lati (standard), piedini, flangia, cerniera femmina

Sensore

Reed, stato solido

Caratteristiche dei sensori

Simbolo

ø7, 6 cavo intrecciato e schermato (antiolio, resistente al calore ed ignifugo)

(standard con connettore ... fabbricato da TAJIMI ELECTRONICS CO., LTD., R04-J8M7.3)

Cavo

23m (con cavo e contatore SMC)

Distanza di trasmissione

Codici degli accessori di montaggio

Stelo con strati magnetici Testa del sensore< lunghezza cavo 50cm, 3m >

Sistema di rilevamento di posizione

<tipo incrementale>

<antirotazione>

Resistenza magnetica

145 gauss

Alimentazione

Diametro

(mm)

12

20

32

40

50

63

CQ-L012

CQ-F012

CQ-D012

Precisione

CQ-L020

CQ-F020

CQ-D020

Tipo d'uscita

CQ-L032

CQ-F032

CQ-D032

CQ-L040

CQ-F040

CQ-D040

Segnale d'uscita

CQ-L050

CQ-F050

CQ-D050

CQ-L063

CQ-F063

CQ-D063

Codici degli accessori di montaggio

32

40

50

63

BQ-2

Nota

• Vite di montaggio

del sensore

(M3 x 0.5 x 8l)

•Dado quadrato

40mA

Definizione

0.1mm/impulso

±0.2mm Nota 1)

Collettore aperto (24Vcc, 40mA)

Differenza di fase A/B

Resistenza d'isolamento

Resistenza alle vibrazioni

500Vcc, 50MΩ max. (tra corpo e 12E)

33.3Hz, 6.8G

2h ciascuno in direzione X, Y 4h in direzione Z

in base a JIS D1601

Resistenza agli urti

30G 3 volte ciascuno nelle direzioni X, Y, Z

Grado di protezione

IP65 (IEC Standard) Nota 2)

Prolunga

(opzionale)

5m, 10m, 15m, 20m

(connettore ... fabbricato da TAJIMI ELECTRONICS CO., LTD., R04-P8F7.3)

Nota 1) Con errore su display digitale del contatore (CEU1).

Nota 2) La sezione del cilindro non offre resistenza all'acqua.

Montaggio sensore

BQ-1

Consumo di corrente

Cerniera

femmina

Nota 1) Ordinare 2 piedini per cilindro.

Nota 2) Ogni supporto comprende i seguenti

componenti.

Piedino e flangia comprendono bulloni di

montaggio

La cerniera femmina comprende perno, anello

di ritegno e bulloni di montaggio

12

20

12 ÷ 24Vcc (±10%) (oscillazione dell'alimentazione: 1% max.)

Flangia

∗Piedino

Diametro N. supporto

(mm) di montaggio

ø40, ø50, ø63 ...... con

ø12, ø20, ø32 ...... senza

Tolleranza di filettatura

Sensore

applicabile

D-A7, A8

D-A7H, A80H

D-A73C, A80C

D-A79W

• Vite di montaggio D-F7V

del sensore

D-F7, J7

(M3 x 0.5 x 10l)

D-J79C

• Distanziale per sensore

D-F7WV

• Dado di montaggio

D-F79W, J79W

del sensore

Corse standard

Corsa (mm)

Diametro

(mm)

25

50

75

100

125

150

175

200

250

300

400

500

12

–

–

–

–

–

–

20

–

–

–

–

32

–

–

–

40

–

–

–

50

–

–

–

–

–

–

–

–

–

63

–

–

–

–

–

–

–

–

–

∗ Per corse al di fuori dello standard, contattare SMC.

Con diametro 12mm e corsa ≥100mm, porre particolare attenzione in caso di carico sbilanciato.

10

Serie

CE1

Posizione di

montaggio sensori

Tabella pesi (senza supporti di montaggio/connettore)

Unità: kg (senza supporti)

Vedere dimensioni e posizione di montaggio sensori

a pag. 32 (fine corsa).

Corsa cilindro (mm)

Diametro

(mm)

25

50

75

100

125

150

12

0.29

0.33

0.36

0.4

0.43

0.47

20

0.51

0.58

0.65

0.72

0.79

0.86

32

–

0.94

1.05

1.15

1.26

1.36

1.47

40

–

–

–

1.7

1.83

1.95

50

–

–

–

–

–

–

63

–

–

–

–

–

–

200

250

300

400

500

–

–

–

–

–

–

0.93

1.0

–

–

–

–

1.58 1.79

2.0

–

–

2.08

2.2

2.45

2.7

3.2

3.7

–

3.4

–

4.1

–

5.5

–

4.2

–

5.0

–

6.6

175

Dimensioni dado estremità stelo

Materiali: ø12, ø20 Acciaio

ø32 to ø63 Acciaio rullato

(1 pz. è compreso di serie).

30°

d

C

D

(mm)

H

Codice

Diametro

applicabile

(mm)

d

H

NTJ-015A 12

M5

4

NT-02

M8

20

5

NT-04

32, 40 M14 x 1.5

8

NT-05

50, 63 M18 x 1.5 11

B

B

D

C

8

9.2

7.8

13

15.0

12.5

22

25.4

21.0

27

31.2

26

Connessioni elettriche

Tipo d'uscita

Entrata/uscita

Come si vede nella figura sotto, il segnale d'uscita del cilindro è la differenza

di fase A/B (uscita del collettore aperto).

La relazione tra la distanza di movimento e l'emissione di segnale del

cilindro è l'impulso che viene inviato ai terminali A e B ogniqualvolta il

cilindro compie uno spostamento di 1mm.

La risposta massima del sensore è di 1500mm/s (15kcps).

I segnali d'entrata e uscita si realizzano grazie ad un cavo intrecciato e

schermato con ø7 dalla sezione sensore e un connettore.

Disposizione degli spinotti del connettore

Fase A (bianco)

A

B

Fase B (giallo)

G

F

H

C

E

D

(bianco) 0.1

0.2

0.3

←Uscita fase A

←Uscita fase B

Cilindro a scala

(giallo)

11

COM (0V)

← Movimento cilindro

in mm

Vista posteriore

Circuito d'uscita del cilindro (marrone, blu)

Tabella segnali

Simbolo degli

Denominazione

del segnale

spinotti del connettore

Bianco

Fase A

A

Giallo

Fase B

B

Marrone, blu

COM(0V)

C, D

Rosso

12V, 24V (alimentazione)

E

Nero

0V (alimentazione)

F

(schermo)

Schermo

G

Colore del cavo

Cilindro con rilevamento della posizione

Serie

CE1

Costruzione

ø32

ø12, ø20

6 co cs bk ck 9 8 cn 7 co cs cr cm 4

btdk 2 dl dk 5 1 ct 3 dl cl

6 cr co cs ck 9 8 cn bk 7 cs co bm 4 3

bt 5 cp-cq dk cl 1 bl 2 dl dk cm ct dl cl

ø40 - ø63

co ck cs 9 8 7 cn bl dl dm cs co bmcr bndn 4 bo cq bq 3

dr

dq

bp

bt 5 cp-cq 6 dk cl 2 dk dp br do 1 ct cm bs dldmbr dp do cl

Componenti

Componenti

N.

Descrizione

1

Corpo cilindro

2

Testata anteriore

3

Testata posteriore

Materiale

Nota

Lega d'alluminio

N.

Descrizione

18 Anello di tenuta

Ottone

ø12, ø20

Lega d'alluminio

ø32 ÷ ø63

19 Perno estremità stelo

20 Piastra fissaggio sensore

Lega d'alluminio

Materiale magnetico

ø12

Lega d'alluminio

ø20 -ø63 (anello magnetico incorporato)

21 Anello di ritegno C

Materiale

Nota

Resina

ø40 ÷ ø63

Acciaio

ø12, ø20

Acciaio rullato

ø32 ÷ ø63

Acciaio laminato a freddo

Acciaio al carbonio

4

Pistone

5

Stelo

6

Disco testata anteriore

7

Unità sensore

8

Supporto di regolazione sensore

Acciaio inox

9

Assieme unità di rilevamento

–

ø20 ÷ ø63

27 Guarnizione scatola

Acciaio inox

ø12 ÷ ø32

28

Metallo rosa

ø32 ÷ ø63

29 Ammortizzo del pistone

NBR

12 Dado fissaggio corpo

13 Anello ammortizzo A

Acciaio al carbonio

ø32 ÷ ø63

30 Guarnizione dello stelo

NBR

Acciaio rullato

ø40 ÷ ø63

31 Guarnizione

NBR

14 Anello ammortizzo B

15 Valvola ammortizzo

Acciaio rullato

ø40 ÷ ø63

32 Guarnizione ammortizzo

NBR

–

ø40 ÷ ø63

33 Guarnizione pistone

NBR

16 Dado pistone

Acciaio rullato

ø40 ÷ ø63

34 Guarnizione attacco

NBR

Acciaio inox

ø40 ÷ ø63

35 Guarnizione del giunto

NBR

36 Guarnizione valvola

NBR

37 Guarnizione di fermo valvola

NBR

10 Perno

11 Guida sensore

17 Giunto per connessione

Acciaio inox

22 Magnete plastico

–

23 Vite a testa tonda

Filo d'acciaio al carbonio

24 Vite con taglio a croce

Lega d'alluminio

25 Vite a testa esagonale

–

26 Rondella elastica

Guarnizione della vite della scatola

Filo d'acciaio al carbonio

Acciaio al cromo molibdeno

Filo d'acciaio

NBR

NBR

∗ Poiché esiste la possibilità di malfunzionamento, contattare SMC per la

sostituzione delle guarnizioni.

12

Serie

CE1

ø12, ø20/Dimensioni

Fori filettati su entrambi i lati

Corsa

CE1B Diametro

(mm)

A

B

25, 50, 75, 100, 125, 150

94

69

15

25, 50, 75, 100, 125, 150, 175, 200

106

78

15.5

Diametro (mm)

Corsa standard

12

20

D

E

G

H

I

K

L

M

6

25

42.5

M5

16

5.2

25

15.5

10

36

53.5

M8

10

8

28

25.5

Diametro (mm)

N

O

P

Q

R

∗T

V

Y

12

20

–

M4

M5

47

7

53.5

22

7

5.5

M6

M5

50

15

62.5

36

5

∗ Per il dado estremità stelo vedere a p. 11. ∗ Dimensioni sensore D-F79W.

13

C

Serie

Cilindro con rilevamento della posizione

CE1

Piedini

CE1L

Diametro

Corsa

LL

LE

LH

4-O

(vite senza dado)

LB

LA

LS + Corsa

A + Corsa

4-øLD

LX

LZ

LY

Flangia anteriore

Diametro

Corsa

FV

CE1F

2-øFD

2-O

(vite senza dado)

FL

FZ

Flangia posteriore

CE1G

Corsa

FV

Diametro

2-øFD

2-O

(vite senza dado)

FL

FX

FZ

A + Corsa

Cerniera femmina

Corsa

–0.1

CZ –0.3

+0.4

Diametro

CX +0.2

CE1D

2-O

(vite senza dado)

CU

CW

øCD foro H10

Asse dg

RR

CL + Corsa

A + Corsa

(mm)

Diametro

(mm)

Piedini

A

Flangia anteriore, flangia posteriore Flangia posteriore

LA LB LD LE LH LL LS LX LY LZ FD FL FV FX FZ

12

106.5 4.5

20

121

5.8

8

4.5 29.5 17

9.2 6.6 42

24

2

85

34 52

44

4.5

5.5

25

45

55

3.2 96.4 48 66.5 62

6.6

8

39

48

60

Cerniera femmina

A

A

99.5

114

5

108

7

14

5

10

6

133

8

124

12

18

8

16

9

114

CD CL CU CW CX CZ RR

14

Serie

CE1

ø32, ø40, ø50, ø63/Dimensioni

Fori filettati su entrambi i lati

CE1B

Diametro

Corsa

2-P

(attacco)

I

Q

ø15.5

Connettore metallico

fabbricato da TAJIMI

R04-J8M7.3

M14 x 1

38

4-øN passante

8-O prof. filettatura 20

91

20

K

500 o 3000

ø7

2.5

G

F

E

M

øD

H

C

B + Corsa

L

J

X

Z

M

A + Corsa

E

T

(mm)

Diametro (mm)

Corsa standard

A

32

40

50

63

50, 75, 100, 125, 150, 175, 200, 250, 300

131

100, 125, 150, 175, 200, 250, 300, 400, 500

177

200, 300, 500

193

200, 300, 500

194

C

D

E

F

G

H

I

J

K

90

27

16

45

49.5

64

M14 x 1.5

14

4.5

14

136

27

16

52

57

71.5

M14 x 1.5

24

5

14

144

32

20

64

71

85.5

M18 x 1.5

22.5

7

18

145

32

20

77

84

98.5

M18 x 1.5

21

7

18

∗T

B

Diametro (mm)

L

M

N

O

P

Q

X

Z

32

40

50

63

41

34

5.5

M6

Rc(PT) 1/8

56

57.5

30

14

41

40

5.5

M6

Rc(PT) 1/8

62

64.5

30

14

49

50

6.6

M8

Rc(PT) 1/4

61.5

76.5

35

19

49

60

9

M10

Rc(PT) 1/4

64

89.5

35

19

∗ Per il dado estremità stelo vedere a p. 11. ∗ Dimensioni sensore D-F79W.

15

Serie

Cilindro con rilevamento della posizione

CE1

Piedini

Diametro

3.2

LH

LE

Corsa

LT

CE1L

LB

LA

LS + Corsa

4-O

(vite senza dado)

LX

LZ

4-øLD

A + Corsa

LY

Flangia anteriore

CE1F

Diametro

Corsa

M

FX

FL

A + Corsa

FV

FT

4-øFD

4-O

(vite senza dado)

FZ

FG

Flangia posteriore

CE1G

Diametro

Corsa

M

FV

FT

4-øFD

FX

FL

A + Corsa

4-O

FZ

(vite senza dado)

FG

Cerniera femmina

CE1D

Diametro

Corsa

CZ

+0.4

–0.1

–0.3

CX +0.2

4-O

øCD foro H10

Asse d9

T

CU

CW RR

CL + Corsa

A + Corsa

(mm)

Diametro

(mm)

32

40

50

63

Piedini

A

Flangia anteriore, flangia posteriore

LA LB LD LE LH LS ∗LT LX LY LZ FD FG FL ∗FT FV FX FZ

Flangia

posteriore

M

A

Cerniera femmina

A CD CL CU CW CX CZ RR T

148 5.8 11.2 6.6 52.5

30

112.4

65

57

72.5

71

5.5 69.5

8

59

48

56

65

34

139

161

10

151

14

20

18

36

10 57.5

195.2

7

11.2 6.6

59

33

158.4 71.5

64

79.5

78

5.5 76.5

8

65.5

54

62

72

40

185

209

10

199

14

22

18

36

10 64.5

215.7

8

14.7

9

71

39

173.4 83.5

79

94

95

6.6

91

9

78

67

76

89

50

202

235

14

221

20

28

22

44

14 76.5

219.2

9

16.2

11

84.5

46

177.4

97

95

109.5 113

9

107

9

91

80

92

108

60

203

238

14

224

20

30

22

44

14 89.5

∗ Dimensioni sensore D-F79W.

16

CEU

Serie CE

Contatore / Prolunga

Serie

Contatore multiplo

Codici di ordinazione

CEU5

Codice base

Tensione di alimentazione

Modo uscita transistor

-

Modo NPN

P

Modo PNP

–

100 ÷ 240Vca

D

24Vcc

COM

A

B

COM DC12V GND F.G. R.S. HOLD COM BANK1 BANK2

MULTI COUNTER:CEU5

PRESET

COUNT

FUNC.

UP

RIGHT

LEFT

DOWN

MODE SEL.

Uscita esterna

–

RS-232C

B

RS-232C + BCD

CA100~240VCOM OUT1OUT2OUT3OUT4OUT5S.STOP RD

SET

SD SG RS-232C

F.G.

Nero

Rosso

Marrone

Blu

Giallo

Prolunga

Bianco

Metodo di connessione

Cilindro a scala di gran precisione

A

COM

B

COM DC12V GND F.G. R.S. HOLD COM BANK1 BANK2

MULTI COUNTER: CEU5

Caratteristiche del connettore BCD

Modello (equivalente):

DX10M-36S (fabbricato da HIROSE ELECTRIC CO., LTD.)

Modello connettore:

DX30AM-36P (fabbricato da HIROSE ELECTRIC CO., LTD.)

COUNT

PRESET

FUNC.

UP

RIGHT

LEFT

BCD

DOWN

MODE SEL.

CA100~240VCOM OUT1OUT2OUT3OUT4OUT5S.STOP RD

SET

SD SG RS-232C

Effettuare le modifiche necessarie per il cavo

BCD con connettore.

RS-232C

• OUT1 ÷ OUT 5

• OUT1 ÷ OUT20 (cambio linea)

• Uscita binaria (31 punti)

17

Contatore

Serie

CEU5

Contatore multiplo/Caratteristiche

CEU5

Modello

CEU5-D

CEU5P

CEU5P-D

Tipo

CEU5B

CEU5B-D

CEU5PB

CEU5PB-D

Contatore multiplo

Montaggio

Superficie di montaggio (guida DIN o vite)

Sistema operativo

Conteggio progressivo-regressivo

Modalità operative

Per operazioni, per date, per funzioni

Tipo di regolazione

Terminale esterno

Schermo

LCD (con luce posteriore)

6 digit

Numero di digit

Valore di impostazione (mantenuto costantemente), valore di conteggio (pressione/rilascio),

{E²ROM (schermo di avvertenza dopo aver scritto circa 800.000 volte: E2FUL)}

Capacità di memoria

{archiviazione}

Conteggio, segnale di controllo (reset, hold, bank)

Tipo di segnale ad impulsi

Entrata senza tensione

Entrata conteggio

90° entrata con differenza di faseNota 1)/ UP⋅DOWN entrata separataNota 2)

Sistema di segnale ad impulsi

Velocità di conteggio

100kHz Nota 1)

Segnale di controllo

Input di tensione (12Vcc o 24Vcc)

12Vcc ±10%, 60mA

Alimentazione del sensore

Uscita preselezionata, uscita di arresto cilindro

Tipo segnale d'uscita

Uscita preselezionata, uscita di arresto cilindro, uscita BCD

Comparare/mantenuta/un impulso (100ms da punto a punto)

Configurazione dell'uscita preselezionata

Sistema d'uscita

Uscita separata a 5 punti/uscita codice binario

Tempo di uscita

5ms max. (uscita normale)

RS-232C

Sistema di comunicazione

Collettore aperto NPN

30Vcc, 50mA

Modo uscita transistore

Tensione di alimentazione

Collettore aperto NP

30Vcc, 50mANota 2)

Collettore aperto NPN

MAX. 30Vcc, 50mA Nota 3)

Collettore aperto PNP

30Vcc, 50mA

100 ÷ 240Vca (±10%)

24Vcc (±10%)

100 ÷ 240Vca (±10%)

24Vcc (±10%)

100 ÷ 240Vca (±10%)

24Vcc (±10%)

100 ÷ 240Vca (±10%)

24Vcc (±10%)

24V max.

24V max.

24V max.

24V max.

24V max.

24V max.

24V max.

24V max.

Consumo di potenza

Tensione di isolamento

Tra corpo e linea c.a.: 1500Vca per 1 min.

Tra corpo e segnale a terra: 500Vca per 1 min.

Resistenza d'isolamento

Tra corpo e linea c.a.: 500Vcc, 50MΩ min.

Temperatura ambiente

0 ÷ 50°C (senza congelamento)

Umidità ambientale

35 ÷ 85% RH (senza condensa)

Resistenza al rumore

Rumore ad onde quadrate da un simulatore di rumore (durata dell'impulso 1µs) tra terminali di alimentazione di potenza ±2000V, linea I/O ±600V

Resistenza alle vibrazioni

Durata da 10 a 55 Hz, ampiezza 0.75mm, direzioni X, Y, Z ciascuna 2h

Resistenza agli urti

Durata 10G, 3 volte ciascuno nelle direzioni X, Y, Z

350g max.

Peso

Nota 1) 90° entrata con differenza di fase

Fase A I

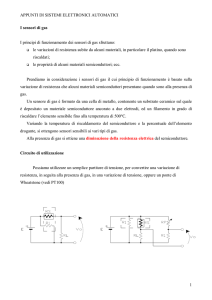

Contatore multiplo/dimensioni

Fase B J

A

B

C

D

Durata impulso input conteggio

A:

B:

2.5µsec min

C:

D:

t :10µsec min.

24 x M3

5µsec

Nota 3) 15mA con BCD in uscita.

5µsec

COUNT

PRESET

33.5

F.G.

R.S. HOLD COM BANK1 BANK2

FUNC.

UP

RIGHT

LEFT

DOWN

MODE SEL.

CA100~240V COM OUT1 OUT2 OUT3 OUT4 OUT5S.STOP RD

7

5µsec

COM DC12V GND

4- ø4.5

SD

80

B

MULTI COUNTER: CEU5

SET

SG RS-232C

4

Impulso +12V

DOWN ±10%

35.5

entrata: Ad un massimo di 100kHz, la forma d'onda

UP/DOWN deve apparire come illustrato nella

figura.

Impulso +12V

±10%

UP

COM

56

Nota 2) Input UP/DOWN Condizioni forma d'onda in

A

68 ± 0.2

1

=

= 100000Hz

10 x 10-6

(circa:100kHz)

(montaggio guida DIN)

1

Velocità conteggio f =

t

64

59

t

10

104

113 ± 0.2

125

18

Serie

CEU

Prolunga

Codici di ordinazione

CE1-R

Lunghezza cavo

05

10

15

20

5m

10m

15m

Codice cavo

–

C

Prolunga

Prolunga e

connettore

20m

Prolunga

CE1–R

Connettore laterale cilindro (unità)

CE1–R00C

CE1–RC

19

R04–J8M7.3

(fabbricato da TAJIMI ELECTRONICS CO., LTD.)

Contatore

Serie

CEU

Condizioni di funzionamento di ogni modalità d'uscita

Uscita ad un impulso

Senza un valore ammesso

Con un valore ammesso

Quando il valore del contatore oltrepassa il valore

preimpostato, l'uscita si attiva (ON) per 100ms.

Quando il valore del contatore oltrepassa il valore

preimpostato + il valore ammesso, l'uscita si attiva (ON)

per 100ms.

Valore preimpostato

A

B

Valore

Valore

ammesso ammesso

Valore preimpostato

Direzione di conteggio

(–)

(+)

Direzione di conteggio (–)

Movimento in direzione (+) OUT

Movimento in direzione (+) OUT

Movimento in direzione (–) senso OUT

Movimento in direzione (–) senso OUT

Le uscite possono essere mantenute

Senza un valore ammesso

Con un valore ammesso

Quando il valore del contatore oltrepassa il valore

preimpostato, l'uscita si attiva (ON) e la condizione viene

mantenuta.

L'uscita viene cancellata quando viene tolta

l'alimentazione, quando viene inserito il segnale di reset o

quando viene modificato il valore d'impostazione.

Quando il valore del contatore oltrepassa il valore

preimpostato + il valore ammesso, l'uscita si attiva (ON)

.L'uscita viene cancellata quando viene tolta l'alimentazione,

quando viene inserito il segnale di reset o quando viene

modificato il valore d'impostazione.

Valore preimpostato

A Valore

Valore B

ammesso ammesso

Valore preimpostato

Direzione di conteggio (–)

(+)

Direzione di conteggio (–)

Movimento in direzione (+) OUT

Movimento in direzione (+) OUT

Movimento in direzione (–) senso OUT

Movimento in direzione (–) senso OUT

Comparazione uscite

Senza un valore ammesso

(+)

Con un valore ammesso

L'uscita si attiva su ON solo quando il valore del contatore

coincide con il valore preimpostato.

Quando il valore del contatore oltrepassa il valore

preimpostato + il valore ammesso, l'uscita si attiva (ON).

Valore preimpostato

A

B

Valore

Valore

ammesso ammesso

Valore preimpostato

Direzione di conteggio (–)

(+)

(+)

Direzione di conteggio (–)

Movimento in direzione (+) OUT

Movimento in direzione (+) OUT

Movimento in direzione (–) senso OUT

Movimento in direzione (–) senso OUT

(+)

20

Serie

CEU

CEU5 Funzionamento

Nome del componente

Terminali

di entrata

impulso

A

COM

B

Alimentazione

esterna

Entrata segnale

di controllo

COM DC12V GND F.G. R.S. HOLD COM BANK1BANK2

MULTI COUNTER:CEU5

Schermo

PRESET

COUNT

FUNC.

UP

LEFT

RIGHT

Connettore

uscita BCD

(laterale)

DOWN

MODE SEL.

CA100~240V COM OUT1 OUT2 OUT3 OUT4 OUT5 S.STOP RD

Alimentazione

di potenza

Terminale di uscita

SD

SET

SG RS-232C

Tasti funzione

Terminali di

comunicazione

Caratteristiche dello schermo

• Limite superiore

• Funzioni

(PRESCL, OFFSET, STOP, OUTPUT,

INPUT, BACKUP, RS-232, UNIT)

• Indicatori di modalità

COUNT

BANK

NO.

PRESET

FUNC.

• Valore di conteggio

• Valore preimpostato

• Valore numerico per impulso

• Impostazioni di compensazione

• Uscita arresto cilindro

• Bank No.

• Preset No.

• Moltiplicazione

1SHOT

HOLD

COMPARE

• Tipo d'uscita

• Tipo d'entrata

• Backup

• RS-232C

• Codice unità

• Configurazione d'uscita • Sistema d'uscita (bin) / Indicatore di stato uscita

indicatori

• Limite inferiore

• Modello collegato (CEP1, CE1, MANUAL)

• RS-232C unità di velocità di comunicazione (bps)

Tasti e funzioni

Tasto

Funzione

MODE

Cambia la modalità. In una determinata condizione, passa alla modalità seguente.

Non scrive dati.

SEL.

Sposta il cursore all'elemento seguente. Non scrive dati.

SET

Scrive i dati visualizzati nella memoria durante l'impostazione.

RIGHT

Sposta il cursore a destra durante l'impostazione dei valori numerici.

LEFT

Sposta il cursore a sinistra durante l'impostazione dei valori numerici.

UP

Modifica il contenuto di un'impostazione. Aumenta il valore durante l'impostazione dei valori numerici.

DOWN

Modifica il contenuto di un'impostazione. Diminuisce il valore durante l'impostazione dei valori numerici.

Nelle spiegazioni relative al funzionamento, per "tasti funzione" si intendono i 4 tasti RIGHT (destra), LEFT

(sinistra), UP (su) e DOWN (giù).

21

Contatore

Modalità ciclo con tasto

modalità (MODE)

1 Modalità conteggio

Serie

CEU

Funzionamento di base

• Tasto SET

: Nelle condizioni da (1) a (5), scrive i dati che appaiono

sul display in memoria e passa a (1).

• Tasto SEL. : Passa all'elemento successivo, ma non scrive i dati.

• Tasto MODE : In una determinata condizione, passa alla modalità seguente,

ma non scrive dati.

• Tasti di direzione: I tasti LEFT/RIGHT (sinistra/destra) scorrono i digiti, mentre i tasti

UP/DOWN (su/giù) aumentano o diminuiscono i valori numerici.

1. Spiegazione del display in modalità conteggio

Tasto MODE

Display a uscita normale

Visualizza la linea d'uscita corrente

COUNT

BANK

2 Modalità preimpostazione

Display a uscita binaria

Visualizza solo se combinato con preimpostazione

COUNT

NO.

Visualizza lo stato dell'uscita di ogni terminale OUT

Visualizza la selezione d'uscita binaria

2. Impostazione della modalità PRESET

(1)

Selezione del n. di PRESET

PRESET

NO.

• Selezionare un numero preimpostato da 1 a 31 con i

tasti UP/DOWN (su/giù)

• Scorrere all'elemento seguente con il tasto SEL.

Tasto MODE

1SHOT

Tasto SEL:

(2)

Tasto MODE

Impostazione del valore pre-impostato

PRESET

NO.

• Scorrere i digiti con i tasti LEFT/RIGHT (sinistra/destra) e

aumentare o diminuire i valori numerici con i tasti

UP/DOWN (su/giù).

• Scorrere all'elemento seguente con il tasto SEL.

1SHOT

Tasto SEL:

(3)

Impostazione del limite di tolleranza superiore

PRESET

• Impostare i valori numerici allo stesso modo con i tasti di

direzione.

• Quando ± viene selezionato, il limite inferiore del display

si azzera ed è possibile procedere all'impostazione ±.

• Scorrere all'elemento seguente con il tasto SEL.

NO.

1SHOT

Tasto SEL:

(4)

Impostazione del limite di tolleranza inferiore

PRESET

NO.

3 Modalità funzione

• Impostare i valori numerici allo stesso modo con i tasti di

direzione.

• Quando ± viene selezionato nel limite superiore,

quest'elemento non viene visualizzato.

• Scorrere all'elemento seguente con il tasto SEL.

1SHOT

Tasto SEL:

(5)

Impostazione della configurazione d'uscita

PRESET

• Passare a 1SHOT, HOLD o COMPARE con i tasti

UP/DOWN.

• Memorizzare l'impostazione con il tasto SET.

• Il tasto SEL. passa a un altro elemento senza archiviare

le impostazioni.

NO.

COMPARE

Tasto SET

22

Serie

CEU

Funzionamento CEU5

3 Spiegazione delle impostazioni in modalità funzione

Se vengono premuti i tasti UP/DOWN (su/giù) mentre il nome di un elemento lampeggia, si passa a un altro elemento di

impostazione. Quando viene premuto il tasto SEL., il cursore si sposta ed è possibile cambiare il contenuto dell'impostazione

dell'elemento visualizzato.

Nome elemento

3 -1

(1)

• La modalità di impostazione prescala viene selezionata

premendo SEL. mentre PRESCL lampeggia.

FUNC.

Prescala

Tasto SEL:

(2)

Selezione del modello collegato

FUNC.

• Selezionare CEP1, CE1 o MANUAL con i tasti UP/DOWN

(su/giù).

• Selezionare CEP1, CE1: Memorizzare l'impostazione con il

tasto SET e tornare a (1)

• Selezionare MANUAL: Passa all'elemento seguente

quando viene selezionato il tastoSEL.

Tasto SEL:

UP

(3)

Impostazione della funzione di moltiplicazione

FUNC.

• Selezionare x1, x2 o x4 con i tasti UP/DOWN (su/giù). x4

indica la moltiplicazione x 4

• Scorrere all'elemento seguente con il tasto SEL.

DOWN

Tasto SEL:

(4)

Impostazione del valore pre-scala

FUNC.

• Impostare il numero da aggiungere per ogni conteggio.

• Scorrere i digit con i tasti LEFT/RIGHT (destra/sinistra) e

aumentare o diminuire i valori numerici on i tasti UP/DOWN

(su/giù).

• Scorrere all'elemento seguente con il tasto SEL.

Tasto SEL:

(5)

Impostazione della posizione del punto decimale

FUNC.

• Scorrere la posizione del punto decimale con i tasti

LEFT/RIGHT (sinistra/destra).

• Memorizzare l'impostazione con il tasto SET.

• Il tasto SEL. sposta il cursore ma non memorizza le

impostazioni.

Tasto SET

3 -2

Offset

FUNC.

UP

23

Tasto SEL:

• La modalità di impostazione offset viene

selezionata premendo SEL. mentre

OFFSET lampeggia.

FUNC.

• Impostare i valori numerici con i tasti di direzione.

• Memorizzare l'impostazione con il tasto SET.

• Il tasto SEL. sposta il cursore ma non

memorizza le impostazioni.

Contatore

3 -3

DOWN

FUNC.

Tasto SEL:

Serie

CEU

FUNC.

Uscita d'arresto

UP

• Impostare i valori numerici con i

tasti di direzione.

• L'unità è di 0.1 sec.

• Memorizzare l'impostazione con il

tasto SET.

• Il tasto SEL. sposta il cursore ma

non memorizza le impostazioni.

• Quando viene selezionato il tasto

SEL. con STOP lampeggiante, la

modalità di impostazione viene

selezionata per il tempo di attesa

dell'uscita d'arresto.

DOWN

FUNC.

3 -4

Tasto SEL:

FUNC.

Sistema d'uscita

UP

• Selezionare uscita normale o

binaria con i tasti UP/DOWN

(su/giù).

• Memorizzare l'impostazione con il

tasto SET.

• Il tasto SEL. sposta il cursore ma

non memorizza le impostazioni.

• La modalità di impostazione del

sistema d'uscita viene selezionata

premendo SEL. mentre OUTPUT

lampeggia.

DOWN

3 -5

FUNC.

Tasto SEL:

FUNC.

Sistema d'entrata

UP

3 -6

• Selezionare entrata con differenza

di fase (2PHASE) o entrata

separata (UP·DOWN) con i tasti

UP/DOWN (su/giù).

• Memorizzare l'impostazione con il

tasto SET.

• Il tasto SEL. sposta il cursore ma

non memorizza le impostazioni.

• La modalità di impostazione del

sistema d'entrata viene

selezionata premendo SEL.

mentre INPUT lampeggia.

DOWN

FUNC.

Tasto SEL:

FUNC.

Backup valore conteggio

UP

• Selezionare ON o OFF con i tasti

UP/DOWN (su/giù).

• Memorizzare l'impostazione con il

tasto SET.

• Il tasto SEL. sposta il cursore ma

non memorizza le impostazioni.

• La modalità di impostazione del

backup del valore di conteggio

viene selezionata premendo SEL.

mentre BACKUP lampeggia.

DOWN

3 -7

FUNC.

Tasto SEL:

FUNC.

RS-232C

UP

• Selezionare la velocità di

comunicazione tra 1200, 2400,

4800, 9600 o 19200 con i tasti

UP/DOWN (su/giù).

• Memorizzare l'impostazione con il

tasto SET.

• Il tasto SEL. sposta il cursore ma

non memorizza le impostazioni.

• La modalità di impostazione della

velocità di comunicazione RS232C viene selezionata premendo

SEL. mentre RS-232 lampeggia.

DOWN

FUNC.

3 -8

Tasto SEL:

FUNC.

Codice unità

• La modalità di registrazione del

numero dell'unità viene selezionata

premendo SEL. mentre UNIT

lampeggia.

• Impostare i valori numerici con i

tasti di direzione.

• Le impostazioni possono essere

comprese tra 00 e 99.

• Memorizzare l'impostazione con il

tasto SET.

24

Serie CE

Glossario (funzioni CEU5)

Uscita BCD

Funzione linea

Questo sistema rappresenta una cifra di un numero decimale

con un numero binario a 4 cifre.

Il valore di conteggio viene rappresentato dallo stato ON/OFF di

ogni terminale d'uscita BCD. Nel caso di 6 cifre, sono necessari

24 terminali.

Sono possibili 5 punti simultanei di uscita preimpostata. Possono

comunque essere eseguiti un massimo di 20 tipi di

discriminazioni di lavoro utilizzando i 5 punti dei valori

preimpostati come uno di un massimo di quattro quadrati e

cambiarne l'uso durante il funzionamento.

La relazione tra i numeri decimali e i codici BCD viene illustrata

nella tabella sottostante.

N. decimale

BCD

0

1

2

3

4

5

6

7

8

Quando viene selezionato

Bank 2

9

0000 0001 0010 0011 0100 0101 0110 0111 1000 1001

Es.) 1294.53 viene espresso come segue.

0001 0010 1001 0100 0101 0011

RS-232C

Questa è l'interfaccia standard per il metodo di trasmissione

seriale, la dotazione standard di un personal computer.

Funzione di prescala

Questa funzione consente la libera impostazione del numero di

millimetri che indicherà un impulso.

Bank 4

16 17 18 19 20

Bank 3

11 12 13 14 15

6

7

8

9 10

Bank 2

Bank 1

1

2

3

4

5

Terminale di uscita

q

w

e

r

t

N. preimpostato

6

7

8

9

10

Ad esempio, quando viene selezionata la linea 2, sono validi i

valori preimpostati da 6 a 10 e quando il valore del conteggio

coincide con il valore d'impostazione da 6 a 10, si accendono i

rispettivi terminali da q a td'uscita.

Tabella di corrispondenza dei cambi di linea

Terminale d'entrata

BANK 2

BANK 1

1

OFF

OFF

2

OFF

ON

3

ON

OFF

4

ON

ON

N. Bank

Uscita binaria

L'uscita preimpostata a 31 punti è possibile senza cambiare linea

per mezzo di un'uscita a sistema binario da un terminale d'uscita

da 5 punti. L'uscita d'arresto cilindro viene utilizzata come

visualizzazione del segnale di rilascio.

31

30

Quando il valore del conteggio

coincide con il N. 3 preimpostato

N. 4

N. 3

N. 2

N. 1

Terminale di uscita

q

4

3

2

1

w

e

r

t

Schema indicante il N. 3 On On Off Off Off

Il numero preimpostato coincidente viene espresso come numero binario da 5 cifre.

25

Glossario (funzioni CEU5)

Funzione Offset display

Protezione del valore del conteggio

In genere il valore del conteggio torna a "0" dopo il risettaggio,

mentre con questa funzione il valore iniziale può essere

impostato liberamente.

Nel passato, il valore del conteggio si azzerava quando

l'alimentazione veniva interrotta, mentre questa funzione

mantiene il valore anche dopo l'interruzione. Questa funzione

può essere spostata tra impostazioni attive e inattive.

Funzione HOLD

Premendo "hold" il contatore memorizza il valore di conteggio

corrente nella memoria. Quindi, quando il valore del conteggio

viene letto in un PLC con un'uscita seriale o BCD, ecc. il valore

del conteggio può essere letto anche molto tempo dopo.

Impostazione delle tolleranze dei valori preimpostati

Nel modello CEU1 corrente le tolleranze del valore preimpostato

possono essere impostate solo come ±, ma ora è impossibile

impostare un limite superiore e inferiore di + mm e – mm

Uscita arresto cilindro

Durante la selezione di un pezzo con un contatore preimpostato,

è norma calcolare la quantità di tempo che intercorre tra l'inizio

del funzionamento del cilindro e il momento in cui questo tocca il

componente di lavoro e si ferma, utilizzando un timer che legge

l'uscita dopo un periodo fisso di tempo.

Dato che l'uscita d'arresto cilindro avviene quando del cilindro

non effettua nessun movimento per un dato periodo di tempo, la

temporizzazione dell'uscita preimpostata e dell'uscita esterna,

ecc. risulta semplificata.

Includendo l'impostazione di tolleranza preimpostata, si nota una

migliore prestazione nell'ispezione dei componenti, ecc. Nel

misurare un componente di lavoro vi sono tolleranze che

assicurano un prodotto ben riuscito. Ad esempio, nel caso di 10+0.05

– 0.02

, CEU5 consente che tali tolleranze vengano immesse mentre

appaiono. Se il componente di lavoro rientra nelle tolleranze,

viene inviato il segnale OK.

Nei contatori ordinari invece il N.1 viene impostato su 9.98 e il

N.2 su 10.06. Se nessun N.1 è su ON e nessun N.2 su OFF, si

deve prendere una decisione. Vengono utilizzati 2 punti d'uscita

per verificare che il prodotto rientri nelle tolleranze di dimensioni.

Nell'esempio, un valore preimpostato di CEU5 effettua la stessa

funzione di due valori preimpostati in un contatore ordinario.

<Entrata semplice come da dimensioni disegno>

Le tolleranze possono essere impostate con i valori preimpostati.

+0000.05

0010.00

0000.00

–0000.02

<Display entrata

preimpostata>

<Impostazione, risettaggio

posizione di partenza>

Il contatore emette il segnale

OK/NG Nell'ispezione delle

componenti si possono effettuare

economie di manodopera.

0010.03

OK

<Valore osservato>

Se le dimensioni del

componente di lavoro sono

+0.05

10 – 0.02

il prodotto è riuscito.

26

CE

Caratteristiche dei sensori

Serie

Istruzioni specifiche del prodotto

Leggere attentamente prima dell'uso.

Vedere istruzioni di sicurezza e precauzioni da pag. 39 a 41.

Caratteristiche dei sensori

Tipo

Sensore Reed

Sensori allo stato solido

Dispersione di corrente

Assente

3 cavi: 10µA max. 2 fili: 1mA max.

Tempo d'esercizio

1.2ms

1ms max.Nota 3)

Resistenza agli urti

300m/s² {30.6G}

1000m/s² {102G}

Resistenza d'isolamento

Tensione di isolamento

50MΩ min. a 500 Vcc (tra cavo e corpo)

1500Vca per 1 min.Nota 1)

(tra cavo e corpo)

1000Vca per 1 min.

(tra cavo e corpo)

Temperatura ambiente

–10 ÷ 60°C

Grado di protezione

Norma IEC529 IP67,

JISC0920 struttura a tenuta impermeabile Nota 2)

Nota 1) Entrata elettrica: Tipo con connettore (A73C, A80C, C73C, C80C) e D-9, 9A , A9, A9V a

1000Vca per 1 min. (tra cavo e corpo)

Nota 2) Tipo box di collegamento (D-A3, A3A, A3C, G39, G39A, G39C, K39A, K39C) e terminali DIN

(D-A44, A44A, A44C) conformi alla norma IEC529, IP63, JISC0920 a tenuta impermeabile.

Nota 3) Eccetto i sensori allo stato solido con timer (D-M5TL, G5NTL, F7NTL, F5NTL) e con indicatore

bicolore a resistenza ferromagnetica (D-P5DWL). D-J51 ≥ 5ms.

Lunghezza cavo

Designazione lunghezza cavo

(esempio)

D-A73 L

Lunghezza cavo

–

L

Z

NNota)

0.5m

3m

5m

Assente

Nota) Si applica solo a Sensori D–

connettori tipo C.

Nota 1) Lunghezza cavo Z: Sensori applicabile per 5m

Sensore Reed: D-B53/B54, D-C73(C)/C80C, D-A73(C)(H)/A80C

D-A53/A54, D-Z73, D-90/97/90A/93A

Sensori allo stato solido: Tutti i modelli si realizzano su richiesta (procedura standard). Non sono

compresi D-F9, F9V e F7WV

Nota 2) La lunghezza standard dei cavi per sensori allo stato solido impermeabile con timer e con LED

bicolore è di 3m. (0.5m non disponibile).

Nota 3) Le lunghezze standard dei cavi per sensori allo stato solido a resistenza ferromagnetica e con

LED bicolore sono di 3m e 5m. (0.5m non disponibile).

Codici cavi con connettori (applicabile solo per connettore)

27

Tipo

Lunghezza cavo

D-LC05

D-LC30

D-LC50

0.5m

3m

5m

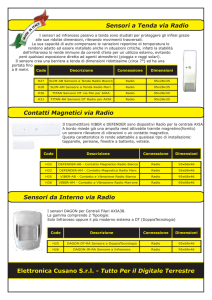

Serie CE

Sensore

Posizione di montaggio sensori (fine corsa)

Circuito di protezione contatti

I sensori D-A7 e D-A8 sono privi di circuito interno di protezione. Usare un

box di protezione contatti con un carico induttivo, quando i cavi superano i

5 metri e con 100Vca o 200Vca.

Codice

Tensione d'esercizio

Lunghezza cavo

CD-P11

100V, 200Vca

CD-P12

24Vcc

Lato connessione sensore: 0.5m

Lato connessione carico: 0.5m

∗ Dato che i sensori D-A8 non hanno una designazione di tensione spacifica al di sotto

dei 100Vca, la sceltasi deve basare sulla tensione d'esercizio.

Sensore

A

Posizione di montaggio sensori

(Serie CE1)

Tipo di sensore

D-A7, A8

Circuiti interni del box di protezione dei contatti

CD-P11

Bobina d'arresto

Soppressore

di picchi

CD-P12

OUT

Marrone

[Rosso]

OUT

Blu

[Nero]

Bobina d'arresto

OUT (+)

Marrone

[Rosso]

Diodo Zener

OUT(–)

Blu

[Nero]

Fra parentesi [ ] i colori dei cavi prima degli standard NECA.

Isteresi dei sensori

B

D-A7H, A80H, A73C, A80C,

D-F7, J79, F7V, J79C

D-A79W

D-F7BA, F7W, F7F,

J79W

D-F7WV

D-A9

D-F7NT

D-M9

D-M9W

Simbolo

A

B

A

B

A

B

A

B

A

B

A

B

A

B

A

B

A

B

32

40

40.5

12

47

55

79

82

85.5

4

13

17

39

44

41.5

47.5

55.5 79.5

82.5 86

41

20

Posizione di

funzionamento sensore

(ON)

D-A90, A93, A96

Isteresi

Sensore Reed: 2mm max.

Sensori allo stato solido: 1mm max.

D-A90V, A93V, A96V

D-M9N, M9P, M9B

D-M9NV, M9PV, M9BV

D-M9NW, M9PW, M9BW

Posizione di

funzionamento sensore

(OFF)

Nota) Varia in funzione dell'ambiente d'esercizio e non può essere

garantito.

Contattare SMC in caso di problemi di funzionamento dovuti

all'isteresi.

D-M9NWV, M9PWV, M9BWV

D-M9BA

50

63

13.5

17.5 39.5

44.5 42

38

44.5

52.5 76.5

79.5 83

2

10.5

14.5 36.5

41.5 39

45

51.5

59.5 83.5

86.5 90

17.5

21.5 43.5

48.5 46

41.5

48

56

80

83

86.5

5

14

18

40

45

42.5

39.5

46

54

78

81

40.5

3

12

16

38

43

81.5

52.5

60.5 84.5

87.5 91

4.5

8.5

46

18.5

22.5 44.5

49.5 47

43.5

50

58

82

85

88.5

7

16

20

42

47

44.5

42.5

49

57

81

84

87.5

6

15

19

41

46

43.5

9.5

Posizione di montaggio sensori

(Serie CEP1)

Tipo di sensore

(mm)

Diametro (mm)

Simbolo

A

B

A

B

A

B

A

B

A

B

A

B

A

B

(mm)

Diametro(mm)

12

20

75.2

82

7.9

12

75.2

82

7.9

12

79.2

86

11.9

16

78.2

85

10.9

15

79.2

86

11.9

16

78.2

85

10.9

15

79.2

86

11.9

16

28

Series CE

Esempio di collegamento

dei sensori

Collegamento base

Stato solido 3 fili NPN

2 fili

<Stato solido>

Stato solido 3 fili PNP

(Alimentazione comune per sensore e carico).

Marrone

[Rosso]

Circuito

principale

Marrone

[Rosso]

Carico

Nero

[Bianco]

Circuito

principale

Azzurro

[Nero]

Marrone

[Rosso]

Circuito

di

protezione

per LED

ecc.

Carico

Azzurro

[Nero]

Azzurro

[Nero]

Marrone

[Rosso]

[Rosso]

Nero

[Bianco]

Circuito

di

protezione

per LED

ecc.

Circuito

principale

Carico

Carico

Azzurro

[Nero]

Azzurro

[Nero]

Carico

Azzurro

[Nero]

Marrone

[Rosso]

(Alimentazione diversa per sensore e

carica).

Marrone

Circuito

principale

Marrone

[Rosso]

Carico

Circuito

principale

Nero

[Bianco]

2 fili

<Tipo Reed>

Carico

Azzurro

[Nero]

Esempi di collegamento a PLC (sequenziatori)

Specifica per entrate a PLC con COM+

3 fili, NPN

Specifica per entrate a PLC con COM3 fili, PNP

Nero

Entrata

[Bianco]

Nero

[Bianco]

Marrone

[Rosso]

Sen.

Azzurro

[Nero]

2 fili

Sen.

COM

Marrone

[Rosso]

Azzurro COM

[Nero]

Circuito di

entrata del PLC

2 fili

Marrone Entrata

[Rosso]

Collegare

secondo

le

specifiche: il metodo di

connessione

cambia

in

funzione delle entrate al PLC.

Entrata

Azzurro

[Nero]

Circuito di