UNIVERSITÀ POLITECNICA DELLE MARCHE

SCUOLA DI DOTTORATO DI RICERCA IN SCIENZE

DELL’INGEGNERIA

CURRICULUM IN ENERGETICA

Analisi dinamica di generatori di nuova

concezione per la riqualificazione energetica

degli edifici

Ph.D. Dissertation of:

Guglielmo Magri

Advisor:

Prof. Costanzo Di Perna

Curriculum supervisor:

Prof. Massimo Paroncini

Anno Accademico 2010-2011

Al cerchio della fiducia

e a coloro che ci sono dentro

Il lungo cammino

Sono passati ormai diversi anni da quando scrivevo la prefazione alla mia tesi di laurea, ma mi

ricordo che in quell’occasione descrivevo le mie emozioni nel raggiungere quello che sentivo come

un grande traguardo, sia per l’importanza di quell’occasione, sia per la grande fatica fatta per

raggiungerlo.

In questi anni trascorsi ho maturato la consapevolezza di come la maggior parte delle volte non

contino questi traguardi, ma il percorso fatto nel frattempo e quello che in questo percorso si è

riusciti a provare, conoscere e far emergere. Come in ogni lungo cammino i segnavia sono punti

importanti per riflettere, ma la cosa fondamentale è la strada che si sta percorrendo e tutta

l’esperienza e la soddisfazione che si trae dall’essere in cammino.

Quindi ora la cosa che mi dà più soddisfazione non è il momento pur significativo dell’ottenimento

di un titolo comunque prestigioso, ma l’aver saputo sfruttare e onorare gli anni impiegati in questo

corso. Credo che durante questo tempo sono riuscito a vivere con entusiasmo la mia passione per lo

studio e l’approfondimento, ma soprattutto penso di essere riuscito in questo periodo a mettere a

frutto le mie capacità e questo ritengo che sia uno degli obiettivi più importanti che ogni persona

debba ricercare nella propria vita.

Alla fine di questo lavoro vorrei naturalmente ringraziare tutti coloro che mi hanno aiutato, con

entusiasmo, passione e capacità.

Innanzitutto ringrazio il Prof. Costanzo Di Perna per la fiducia che mi ha accordato facendomi da

tutor per questo Dottorato e per il costante aiuto e gli insegnamenti che mi ha saputo dare.

Poi sono grato al Dott. Paolo Pesavento, Direttore Marketing di Baxi SpA, che ha creduto nel

progetto, lo ha saputo sostenere in azienda e che ha ispirato con la sua curiosità e immaginazione la

maggior parte delle attività di studio e approfondimento che ho svolto in questi anni.

Dovendo dividere il mio tempo fra l’attività in Dipartimento e quella in azienda non avrei potuto

svolgere il lavoro che ho fatto in questo Dottorato senza l’aiuto dei tanti studenti che hanno svolto

la tesi con la mia collaborazione e che spesso hanno saputo mettere un forte entusiasmo, grande

capacità e ottima iniziativa e autonomia: quelli che vorrei maggiormente ricordare sono Leonardo

Luca, Sacha Procaccini, Giorgio Baioni e Matteo Giampieri.

Lascio per ultimo Giorgio Serenelli perché volevo riservargli un ringraziamento particolare, sia per

il profondo rapporto umano che si è creato lavorando insieme, ma soprattutto per il grande e

disinteressato aiuto che mi ha dato negli ultimi mesi proprio nel completamento di questo lavoro di

tesi.

Infine il pensiero più importante è per mia moglie Emanuela, la compagna nel cammino, che ha

saputo sostenermi, darmi entusiasmo e sopportare le difficoltà dovute alle mie assenze per svolgere

questo Dottorato di Ricerca: nulla di tutto questo sarebbe stato possibile senza di lei.

Introduzione

Il dibattito sul problema energetico emerso negli ultimi ha fatto emergere ormai in maniera chiara

quanto sia importante, per ottenere riduzioni consistenti del consumo di energia primaria,

intervenire nel settore civile, che rappresenta una quota pari al 40 % del fabbisogno totale. E’ inoltre

ormai ben noto come per fare ciò sia indispensabile diminuire il fabbisogno di energia per

riscaldamento nel parco edilizio esistente: i limiti di fabbisogno energetico sugli edifici nuovi infatti

non potranno contribuire in misura rilevante al raggiungimento degli obiettivi ambiziosi che

l’Unione Europea ha imposto, dato che la quota di edifici di nuova costruzione sul totale è molto

piccola e si riduce ogni anno per il rallentamento del settore edile.

Per effettuare opere di riqualificazione energetica sugli edifici esistenti si può intervenire sulle

strutture edili, sugli impianti o sui generatori di calore. In quest’ultimo caso si possono ottenere

risparmi energetici notevoli, dato che i generatori esistenti sono di solito caratterizzati da rendimenti

molto bassi e a volte anche dall’utilizzo di combustibili molto inquinanti e costosi (tipicamente

gasolio). Inoltre negli ultimi anni l’industria termotecnica ha lavorato molto allo sviluppo di

generatori di nuova concezione che consentissero di migliorare in maniera notevole in rendimento

di generazione stagionale: tali nuovi generatori sono spesso macchine che sfruttano i vantaggi

dovuti all’integrazione di tecnologie in uno stesso apparecchio o comunque con un unico controllo

elettronico.

In questa situazione è molto importante quantificare le riduzioni di energia primaria e i risparmi

economici ottenibili con l’adozione di questi generatori in relazione a un caso base.

Il primo aspetto è importante per valutazioni sul potenziale totale ottenibile con l’intervento sul

parco edilizio esistente oltre che per giustificare e quantificare eventuali incentivi economici per

favorire l’installazione di questi generatori.

Il secondo aspetto è invece importante per giustificare la spesa maggiore che un utente deve

sostenere per un simile apparecchio.

In questo lavoro si è perciò condotto uno studio mediante simulazioni dinamiche effettuate con il

programma Trnsys analizzando l’adozione di due generatori di ultima generazione su una villetta

villetta fine anni settanta priva di qualsiasi tipo di isolamento e situata nella periferia di Milano.

I generatori esaminati sono stati un’unità di microcogenerazione domestica con motore Stirling, una

pompa di calore aria-acqua con integrazione elettrica e un sistema ibrido costituito da una pompa di

calore aria-acqua e una caldaia a condensazione dotato di un controllo elettronico per stabilire le

priorità di funzionamento. Questi generatori sono stati poi confrontati con le prestazioni ottenibili

con una caldaia a condensazione assunta come caso base.

Mediante questo studio sono stati ricavati i consumi di energia primaria e il rendimento stagionale

nei vari casi.

Dalle analisi condotte è emerso che l’unità di micro cogenerazione domestica è in grado di produrre

significative riduzioni del consumo di energia primaria ed è in grado di ottenere risparmi

economici, ma che tali vantaggi possono essere massimizzati mediante l’adozione di sistemi di

termoregolazione sofisticati.

Nel caso dell’analisi del sistema ibrido si sono confrontate diverse configurazioni di sistema con

diversi tipi di logiche di controllo e si sono individuate quelle in grado di garantire i rendimenti

maggiori. Nel corso di questa analisi è anche emerso come la pompa di calore con integrazione solo

elettrica non è in grado di garantire in questo caso di studio alcun miglioramento del rendimento di

generazione.

Infine sono stati confrontati i generatori analizzati, prendendo in considerazione le configurazioni

migliori di funzionamento, e si è quantificato il beneficio che essi possono apportare nella riduzione

del fabbisogno di energia primaria.

Avendo cercato di modellare il caso esaminato su una tipologia molto comune nel parco edilizio

italiano le configurazioni esaminate possono indicare le modalità per ottimizzare questo tipo di

interventi di riqualificazione e la diminuzione del fabbisogno di energia primaria quantificata può

servire a stimare la riduzione possibile nel consumo di energia nel settore civile.

Indice

Introduzione

1

Capitolo 1- Il risparmio energetico nel recupero del patrimonio edilizio

1.1. L’esigenza della riqualificazione energetica

1.2. I numeri del risparmio

1.3. Risorse tecniche

1.3.1. Interventi sull’involucro edilizio

1.3.2. Impianti di riscaldamento per il settore residenziale

1.3.3. Impianti di climatizzazione

1.3.4. I sistemi di generazione dell’energia

1.3.5. I sistemi di regolazione

3

3

4

4

5

5

7

8

10

Capitolo 2- Cos’è la cogenerazione

2.1. La generazione distribuita

2.2. Significato della cogenerazione

2.3. Norme e direttive che definiscono la cogenerazione

2.3.1 La Deliberazione dell'Autorità per l'Energia Elettrica e il Gas n. 42/02

2.3.2 La direttiva 11 febbraio 2004 del Parlamento e del Consiglio europei, n. 2004/8/CE

2.3.3 Decreto Legislativo dell’ 8 febbraio 2007, n. 20

11

11

13

16

16

18

20

2.4. I benefici ambientali della microcogenerazione

21

2.5 Scambio sul posto

22

2.5.1. Riferimenti normativi - Lo scambio sul posto per gli impianti da fonti rinnovabili

23

2.5.2 Riferimenti normativi - Lo scambio sul posto per la cogenerazione ad alto rendimento

24

2.5.3 Le modalità e le condizioni tecnico-economiche inizialmente definite dall’Autorità per la regolazione

dello scambio sul posto e vigenti fino al 31 dicembre 2008

24

2.5.4. Le modalità e le condizioni tecnico-economiche definite dall’Autorità per la regolazione dello scambio

sul posto e vigenti dall’1 gennaio 2009

27

Capitolo 3- La microCHP Ecogen

3.1. Generalità

32

3.2. Principio di funzionamento

3.2.1. Principio di funzionamento dell’unità Ecogen

33

3.2.2. Principio di funzionamento del motore Stirling free-piston presente all’interno del sistema 35

Capitolo 4 – Il sistema ibrido pompa di calore-caldaia a condensazione

4.1. Generalità

4.2. Il problema del dimensionamento per le pompe di calore

4.3. Riduzione delle prestazioni delle pompe di calore aria-acqua

4.4. Specificità climatiche in Italia

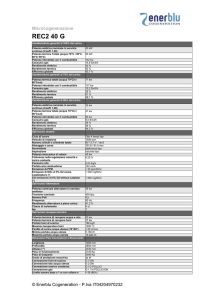

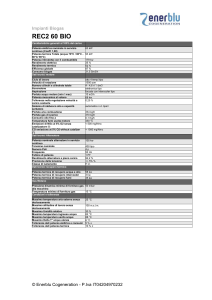

4.5. Dati dei generatori

42

42

42

45

47

50

Capitolo 5– Descrizione edificio e impianto

5.1. Descrizione edificio sul quale è stata eseguita la simulazione

5.2 Dimensionamento radiatori

5.2.1. Scelta dei radiatori

5.2.2. Dimensionamento impianto

52

52

56

57

59

.

Capitolo 6- Creazione del modello edificio-impianto all’interno del software di simulazione

6.1. Il software TRNSYS

6.1.1 TRNBUILD: modellazione dell’edificio

6.1.2 Simulation Studio

.

6.2. Modellizzazione dell’impianto nel Simulation Studio

6.2.1. Introduzione

6.2.2. Analisi del flusso di dati

6.2.3. Analisi dei macro-componenti

6.2.4. Metodo di implementazione del rendimento della microCHP nel foglio di calcolo.

61

61

62

70

73

73

73

74

86

6.2.5. Metodo di implementazione del rendimento della caldaia a condens. nel foglio di calcolo 91

6.2.6. Metodo di implementazione del rendimento del sistema ibrido nel foglio di calcolo

91

6.2.7. Elaborazione degli output

96

Capitolo 7- Analisi dei risultati

7.1. Risultati simulazioni e confronto fra i vari regimi di funzionamento per la microCHP

7.2. Confronto in termini di domanda di energia primaria e di emissioni di CO2 per microCHP

7.3 Risultati simulazioni per il sistema ibrido

7.4 Confronto fra i generatori analizzati in termini di rendimento globale

99

103

104

106

Capitolo 8- Conclusioni

108

Bibliografia

Capitolo 1

Il risparmio energetico nel recupero

del patrimonio edilizio

1.1 L’esigenza della riqualificazione energetica

In Italia il consumo dovuto alla climatizzazione e alla produzione di acqua calda sanitaria nel

comparto edilizio residenziale supera il 20% della richiesta totale di energia, per cui il risparmio

energetico passa necessariamente per il recupero del patrimonio edilizio.

A questo proposito, si deve tener conto del fatto che un'elevata percentuale degli edifici esistenti

presenta pregi di natura storica o architettonica, per cui non è pensabile procedere con un

abbattimento ed una ricostruzione ex novo (cosa che come molti Paesi, soprattutto gli Stati Uniti,

insegnano, è a volte economica ed efficace).

Più in generale, è molto difficile riuscire ad effettuare un intervento di recupero energetico in edifici

per residenze, anche non vincolati e comunque non di pregio, quando questi sono abitati, se non

altro perché ciò comporta generalmente che la ristrutturazione debba avvenire con le persone che

continuano ad abitarli, o che al massimo siano in grado di liberarli solo per pochi giorni,

possibilmente senza dover togliere il mobilio. A complicare ulteriormente la situazione, c'è il fatto

che i condomini hanno un numero di proprietari molto elevato per cui è spesso difficile intervenire

per effettuare un recupero energetico serio, anche laddove ciò potrebbe risultare economicamente

conveniente.

In definitiva, il recupero energetico si scontra con una serie di vincoli più o meno importanti,

soprattutto negli interventi riguardanti gli impianti di climatizzazione, ma ormai è chiaro che su

questo fronte si giocherà una grande battaglia nel prossimo futuro, dato che i numeri sono davvero

importanti, tanto è vero che l’industria termotecnica ha cominciato a proporre sistemi di

climatizzazione studiati apposta per essere installati in vecchi edifici.

1.2 I numeri del risparmio

Non è facile quantificare quale sia risparmio ottenibile da un massiccio recupero del patrimonio

edilizio, tuttavia è possibile dare alcune indicazioni di massima.

La maggior parte delle costruzioni è precedente alla metà degli anni 70 e richiede, per il solo

riscaldamento, un consumo annuo compreso tra 200 kWh/m2 e 250 kWh/m2. L'entrata in vigore

della legge 373/76 ha ridotto i consumi annui, portandoli a circa 170 kWh/m 2, ulteriormente limati

fino a 100 ÷ 140 kWh/m2 dalla legge 10/91. Le costruzioni più recenti consumano tra 30 kWh/m2 e

50 kWh/m2, con valori minimi inferiori a 15 kWh/m2 per le case passive: vi sono quindi larghi

margini di miglioramento.

Se nel solo settore residenziale, limitatamente al riscaldamento, ci si ponesse l'obiettivo di ridurre i

consumi di 50 kWh/m2 all'anno si otterrebbero elevatissimi risparmi in termini di energia: infatti,

stimando una superficie di 30 m2 mediamente a disposizione di ogni abitante, anche coinvolgendo

solo 40 milioni di cittadini, si avrebbe un risparmio di energia termica pari a 60.000 GWh all'anno.

Già così il numero è impressionante, ma lo diventa ancora di più se viene tradotto in altri termini.

Infatti, un risparmio di 60.000 GWh all’anno comporta una riduzione delle emissioni di anidride

carbonica di 14 milioni di tonnellate, equivalenti a ciò che si otterrebbe togliendo dalla strada 9

milioni di automobili che percorrono 10.000 km l'anno.

1.3 Risorse tecniche

Va detto che, a fronte di tutti i problemi fin qui esaminati, in Italia abbondano le risorse e le

competenze tecniche per un totale recupero del patrimonio edilizio. Siamo leader in Europa nella

produzione correlata al settore energetico, a partire dalle pompe di calore dei gruppi frigoriferi ad

alta efficienza e dalle caldaie per arrivare ai sistemi impiantistici e alle tecnologie per l'edilizia.

L'unico settore nel quale non siamo leader è forse quello del fotovoltaico, dal momento che

importiamo la cella, cioè la parte più importante del sistema.

Per ottenere i risparmi energetici bisogna operare a 360 gradi, senza blocchi mentali e pregiudizi,

mettendo in campo tutte le capacità per riuscire a trovare la soluzione migliore per ciascun caso.

Questo è un punto fondamentale, perché a volte si pensa che solo determinate soluzioni possano

essere positive, soluzioni magari nate in altri contesti climatici e poco adattabili alla realtà italiana. “

La perfezione è fatta di dettagli”, sosteneva Michelangelo Buonarroti: il risparmio energetico è

come la perfezione e non ammette facili soluzioni preconfezionate, soprattutto in un paese come

l'Italia con un clima mite ma variegato sul territorio nazionale.

1.3.1. Interventi sull’involucro edilizio

Il caso più eclatante è quello dell'involucro, per il quale si tende a pensare che solamente un

isolamento spinto possa portare benefici. Questo non è assolutamente vero perché l'isolamento è

molto positivo in inverno, quando il salto termico tra l'aria in ambiente e quella esterna è molto

elevato, ma non lo è d'estate e soprattutto non lo è nella mezza stagione nel caso di edifici con

elevati carichi endogeni, che devono essere smaltiti dall'involucro oppure attraverso mezzi

meccanici il cui funzionamento comporta un consumo di energia.

Il sole è un amico in inverno, perché con il suo apporto gratuito diminuisce il fabbisogno termico,

ma diventa un nemico in estate, quando fa aumentare la richiesta di energia per la climatizzazione

estiva. Pertanto, il carico termico dovuto al sole deve essere ridotto nella stagione estiva utilizzando

opportuni schermi solari, non strettamente necessari nel clima del Nord Europa, dove un eccessivo

irraggiamento solare può portare a un leggero surriscaldamento degli ambienti, ma importantissimi

in un clima prettamente mediterraneo come il nostro, dove può portare ad ambienti invivibili dal

punto di vista del comfort termico. Purtroppo negli ultimi anni questi aspetti non sono stati molto

considerati, complice anche una legislazione sulla certificazione energetica basata esclusivamente

sul funzionamento invernale, che non tiene conto della climatizzazione annuale.

Gli interventi sull'involucro sono abbastanza facili da realizzare, anche quando bisogna operare in

edifici che continuano ad essere abitati, come nel caso del residenziale. Infatti, è sempre possibile

operare esternamente agli ambienti, con sistemi di isolamento a cappotto. In questo caso, assunto

che l'intervento va ben valutato e progettato per evitare problemi di condensa interna, il disagio per

l'inquilino è simile a quello dovuto ad un normale rifacimento dell'intonaco: per alcuni mesi si trova

solamente delle impalcature di fronte alle finestre di casa. Gli unici interventi che possono

richiedere la presenza di operai all'interno dell'abitazione riguardano al massimo la sostituzione

degli infissi.

1.3.2. Impianti di riscaldamento per il settore residenziale

Completamente diverso è il discorso degli impianti di climatizzazione, perché è assolutamente

impossibile operare interventi di sostituzione senza andare a intaccare le strutture interne. È tuttavia

possibile limitare al massimo i disagi, ad esempio utilizzando sistemi che permettono di limitare al

massimo il diametro delle tubazioni. Da questo punto di vista, i vecchi radiatori, tanto bistrattati,

possono conoscere una nuova vita, se utilizzati nel modo migliore: il radiatore nasce per lavorare

con portate d’acqua estremamente basse, in impianti a circolazione naturale che funzionano a causa

dell’elevato salto termico tra tubazione di mandata e tubazione di ritorno. Questa particolarità può

essere facilmente sfruttata anche nella ristrutturazione degli edifici, oltre che nelle nuove

costruzioni, per limitare il consumo di energia elettrica necessaria per il pompaggio, oltre che per

limitare le tubazioni in modo da ridurre al massimo gli interventi sulle opere murarie all'interno

dell'abitazione.

Qualcuno potrebbe obiettare che i radiatori non sono sistemi a bassa temperatura, per cui non si

adattano bene ai generatori ad alta efficienza quali le caldaia a condensazione: nulla di più errato.

Innanzitutto, la dizione “bassa temperatura” non è corretta quando ci si riferisce alla caldaia a

condensazione, perché il rendimento dipende esclusivamente dalla temperatura dell'acqua di

ritorno, non da quella dell'acqua di mandata: pertanto, molto meglio avere un impianto ad elevato

salto termico, che ad esempio lavori con temperatura dell'acqua pari a 70 °C in mandata e a 30 °C in

ritorno, piuttosto che uno tradizionale che lavori tra 55 °C e 45 °C, la temperatura media

dell'impianto è la stessa (50 °C), così come la potenza resa dei radiatori, ma nel primo caso la

caldaia ha un rendimento maggiore perché maggiore è la condensazione.

Si potrebbe ulteriormente obiettare che questo ragionamento non vale per le pompe di calore, ma

anche questo non è del tutto vero. Lo è sicuramente per le pompe di calore tradizionali,

dimensionate per lavorare con salto termico di 5 °C, ma niente e nessuno vieta di costruire pompe

di calore in grado di lavorare con salti termici maggiori, in modo da sfruttare maggiormente il

surriscaldamento e il sottoraffreddamento del ciclo frigorifero. Va ricordato che il valore di 5 °C per

il salto termico nello scambiatore di una pompa di calore, e più in generale di un gruppo frigorifero,

non nasce da esigenze termodinamiche, ma dalle necessità della regolazione elettromeccanica,

superate completamente dalla regolazione elettronica. Addirittura, un elevato salto termico è

fondamentale per il funzionamento delle pompe di calore a CO2, che permettono da un lato di

produrre acqua a temperatura molto elevata e dall'altro hanno la necessità di lavorare con una

temperatura di ritorno bassa, al massimo 30 °C, per raggiungere un'efficienza energetica elevata.

Per quanto riguarda i sistemi radianti, nel caso in cui la ristrutturazione interessi un edificio abitato,

non è possibile utilizzare sistemi radianti a pavimento, che sono invece molto apprezzati nei nuovi

edifici. Anche questa è una moda, perché maggiore è l'isolamento dell'edificio, minore è la

differenza tra le condizioni di benessere che si ottengono utilizzando un sistema radiante a

pavimento o un tradizionale impianto a radiatori.

Questo dipende dal fatto che i valori ottimali di temperatura media radiante all'interno degli

ambienti sono già assicurati dalla presenza dell'isolamento termico. Addirittura, in alcuni casi il

sistema radiante a pavimento può avere conseguenze negative a causa della sua inerzia termica.

Molto interessante, invece, è l'utilizzo di un sistema radiante a soffitto, che può essere facilmente

installato anche nel caso di appartamento abitato, benché comporti delle complicazioni maggiori

rispetto ai radiatori, e che permette di mantenere lo stesso livello di benessere con una temperatura

dell'aria in ambiente leggermente più elevata rispetto a tutti gli altri sistemi impiantistici. Nella

climatizzazione estiva la potenza resa da un sistema radiante a soffitto è nettamente maggiore

rispetto a quella di un sistema radiante a pavimento, per cui il sistema a soffitto è utilizzabile in

tutto il territorio italiano, anche nelle regioni con clima più caldo.

Dal punto di vista del benessere i sistemi radianti sono molto più efficienti in estate piuttosto che in

inverno. Questo apparente paradosso dipende sostanzialmente da due fattori: in estate le persone

hanno un abbigliamento più leggero e quindi sono più sensibili alla variazione di temperatura media

radiante e la differenza tra la temperatura delle pareti e la temperatura dell'aria è molto maggiore

rispetto all'inverno, soprattutto in presenza di superficie trasparenti direttamente irraggiate.

Ovviamente, in un intervento di recupero energetico possono essere utilizzati anche terminali ad

aria, come i fan-coil, nonostante in Italia il riscaldamento ad aria non sia mai stato molto amato.

Accanto ai generatori idronici ad alta efficienza come caldaie a condensazione e pompe di calore, è

giusto ricordare anche i sistemi misti ad espansione diretta-idronico. La loro particolarità è quella di

operare con l'espansione diretta nelle tubazioni principali, che pertanto hanno un diametro ridotto,

per poi produrre acqua calda o refrigerata in scambiatori di calore posti all'interno

dell'appartamento. Questi sistemi si adattano sia ad impianti radianti che ad impianti a radiatori,

anche perché hanno la possibilità di produrre acqua calda fino a 70 °C in un generatore di secondo

stadio.

1.3.3. Impianti di climatizzazione

Nel settore della climatizzazione si può fare molto anche a livello di retrofit nell’esistente. Nel caso

di impianti ad aria si può sfruttare molto il free-cooling adiabatico, sia diretto che indiretto

(umidificazione dell'aria di espulsione per il preraffreddamento dell'aria esterna), perché il clima

italiano si presta bene, tanto da ridurre di oltre 50% il consumo energetico in molte città italiane. Il

free-cooling adiabatico è influenzato molto dall'umidità relativa dell'aria, per cui è più adatto agli

impianti che vengono utilizzati durante il giorno, quando l'umidità relativa dell'aria è più bassa.

Sono favorite le città con un clima più secco (Trieste e Genova al nord, Perugia e Grosseto alè

generalmente bassa (Bolzano, Aosta, L’Aquila, Avellino, Enna), mentre sono sfavorite tutte le città

con clima umido (Milano, Pavia, Palermo, Trapani).

I sistemi radianti a soffitto permettono di sfruttare tutto l’anno il free-cooling da sorgente

geotermica, oppure, nella mezza stagione, il free-cooling indiretto ottenuto mediante raffreddatori a

secco o di tipo evaporativo. In ogni caso, il sistema impiantistico adottato è quasi più importante del

sistema di generazione dell'energia. È inutile avere un generatore molto efficiente se non lo è il

sistema impiantistico: sarebbe come installare un ottimo motore in una carrozzeria con un pessimo

coefficiente aerodinamico. Alla fine i consumi di carburante sarebbero superiori a quelli di

un'automobile con un motore meno efficiente, ma un’aerodinamica migliore.

Anche il recupero di calore dall’aria espulsa permette di risparmiare grandi quantità di energia e

dovrebbe essere considerato a tutti gli effetti al pari di una sorgente termica rinnovabile. D’altra

parte non si vede perché non debba essere così: l’aria estratta dall’ambiente contiene “energia

aeraulica”, si trova a condizioni generalmente favorevoli rispetto all’aria esterna ed è una sorgente

inesauribile, almeno fino a quando l’impianto è in funzione (scopo dell’impianto è proprio quello di

mantenere determinate condizioni ambiente, che, quindi, permangono sempre fino a quando

l’impianto è in funzione).

Purtroppo la Direttiva Europea sulle RES e il D.Lgs. 28/11, che la recepisce in Italia, considerano il

recupero solo una riduzione del fabbisogno termico. Questo può portare a favorire impianti che

consumano più energia, come evidenzierà il Position Paper di AiCARR sull'argomento, che sarà

pubblicato, con il relativo documento, per la metà del prossimo mese di ottobre.

1.3.4. I sistemi di generazione dell’energia

L’attenzione per le energie rinnovabili è giusta e doverosa, ma bisogna sempre ricordare che il

risparmio energetico è una problematica che richiede una visione a 360 gradi. Non bisogna farsi

vincolare dalle definizioni delle diverse grandezze fornite dai documenti legislativi, ma è necessario

ragionare in termini fisici, basandosi sul rapporto di energia primaria. In questo modo si capisce

che, spesso, la fonte da cui prelevare energia è a sua volta un cascame ottenuto da un’altra

produzione.

A questo proposito, è esemplare il caso della cogenerazione, che il D.Lgs. 28/11 non considera tra

le possibili energie rinnovabili. Ciò è rigorosamente vero se si utilizza combustibili fossili ma la

cogenerazione, se ben usata, porta a consumi globali inferiori a quelli di altri sistemi, perché

recupera l’energia termica generata durante la produzione di energia elettrica, che altrimenti sarebbe

dispersa in ambiente. Ad esempio, si supponga di dover produrre in un anno 350.000 kWh di

energia elettrica e 500.000 kWh di energia termica. Il consumo di energia primaria è pari a circa

1,35 GWh se si utilizza un sistema con caldaia a gas, a 1,12 GWh nel caso di pompa di calore con

COP medio stagionale 3, addirittura a 1,85 GWh per un sistema con terminali elettrici: con un

impianto di cogenerazione tale consumo è pari a 1 GWh. Solo un riscaldamento con pompa di

calore con COP medio 5 sarebbe in grado di fare meglio, consumando solo 0,98 GWh. Sono numeri

importanti, da ben considerare. La cogenerazione a metano può essere vantaggiosamente utilizzata

non tanto nei nuovi edifici, oggetto del D.Lsg. 28/11, quanto nella riqualificazione energetica di

quelli

esistenti, dotati di impianti di riscaldamento centralizzati. Infatti, l’efficienza dei

cogeneratori è poco influenzata dal livello termico, per cui il sistema è particolarmente adatto a

funzionare con impianti di riscaldamento con terminali ad alta temperatura. In questo modo si

ottengono due vantaggi: si diminuiscono i consumi negli edifici esistenti e si produce energia

elettrica da immettere in rete per alimentare le pompe di calore installate in quelli nuovi. Infatti, i

consumi di energia elettrica sono destinati ad aumentare, soprattutto in inverno, viste le nuove

politiche energetiche, in particolare quelle definite dal D.Lgs. 28/11. Sembra un paradosso, ma non

è così: per sfruttare le fonti rinnovabili termiche, si devono installare pompe di calore, il che

comporta uno spostamento dei consumi dal metano e dal gasolio delle caldaie all’energia elettrica.

In questo modo, i consumi di energia primaria diminuiscono, ma quelli di energia elettrica

aumentano. A regime, il picco di potenza richiesta si potrebbe spostare dalle ore più calde

dell’estate alle prime ore dei giorni invernali, quando le pompe di calore vengono avviate alla

massima potenza per alimentare gli impianti di riscaldamento e per produrre acqua calda sanitaria.

A questo punto potrebbero sorgere dei problemi: il fotovoltaico assolve bene il proprio compito in

estate, ma non può farlo in inverno. Infatti, l'utilizzo degli impianti di condizionamento in estate è

fortemente influenzato dall’irraggiamento solare: più sole c’è, più energia è richiesta dagli edifici,

maggiore è il consumo dovuto ai condizionatori, ma più elevata è anche la produzione di energia

elettrica da fotovoltaico. Un picco di potenza alle 6 di mattina in pieno inverno, invece, taglia fuori

completamente il fotovoltaico, non fosse altro perché a quell’ora il sole non è ancora sorto. Di

conseguenza, in futuro ci sarà maggiore richiesta di potenza elettrica, che potrebbe essere utilmente

fornita dai cogeneratori installati negli edifici con impianti centralizzati.

Con la diffusione del fotovoltaico sta emergendo la tendenza del “tutto elettrico”, quando invece

puntare su un’unica fonte energetica è un errore strategico per un Paese come l’Italia. Le pompe di

calore vanno sempre utilizzate, ma conviene affiancarle ad altri generatori con diversa

alimentazione da utilizzare quando le condizioni al contorno siano energeticamente vantaggiose, per

esempio nel caso in cui il COP istantaneo della pompa di calore sia tale da produrre un consumo di

energia primaria superiore a quello del generatore utilizzato. Inoltre, il generatore potrebbe essere

attivato in caso di emergenza: in questo caso si potrebbe prevedere l'utilizzo, con contratti ad hoc, di

contatori elettrici escludibili in qualunque momento, qualora l’energia venisse prodotta dalla caldaia

anziché dalla pompa di calore. Ciò aiuterebbe il gestore della rete di trasmissione nell'evitare

situazione di potenziale pericolo per black-out, oltre che l’intera Nazione, che avrebbe bisogno di

minore potenza elettrica installata. Dal punto di vista dell’utilizzatore finale, questa soluzione

permette di ottimizzare il consumo energetico e di garantire una totale ridondanza nei mesi

invernali, in qualunque condizione o emergenza, a fronte di un incremento di costo modesto,

comunque ammortizzabile in poco tempo. Infatti, la pompa di calore deve essere vista come un

generatore non alternativo ma complementare alla caldaia: la pompa di calore costa poco di più di

un gruppo frigorifero, che in ogni caso andrebbe installato, mentre il costo della caldaia è poca cosa,

soprattutto se la sua collocazione nell’edificio è fatta in modo intelligente.

1.3.5. I sistemi di regolazione

Edifici ben ristrutturati, dotati di impianti e di generatori efficienti, richiedono sistemi di

regolazione adeguati, senza i quali i vantaggi energetici potrebbero ridursi, se non annullarsi

completamente.

Le Regioni Lombardia e Piemonte hanno reso obbligatoria per legge l’introduzione di valvole

termostatiche con relativa contabilizzazione del calore. E’ un importante passo avanti che aprirà la

strada a sistemi più evoluti, anche nel residenziale.

Radiatori e sistemi radianti possono essere regolati con logiche in grado di modificare i parametri di

funzionamento durante la giornata, in ogni singolo ambiente, a seconda del loro reale

funzionamento. Gli impianti per il terziario, dotati di free-cooling, richiedono sistemi di controllo

sofisticati, capaci di massimizzare il risparmio energetico.

E’ nel campo della produzione di energia che la regolazione diventa decisiva, sia quando si debbano

chiamare in sequenza generatori diversi (caldaie – pompe di calore), sia quando vi siano più

generatori simili in parallelo tra loro. Una corretta sequenza può migliorare anche del 15÷20%

l’efficienza energetica annua di un impianto.

Capitolo 2

Cos’è la cogenerazione

2.1 La generazione distribuita

Negli ultimi anni è andato crescendo l’interesse verso la generazione distribuita (GD), per il ruolo

che essa potrà avere in un contesto caratterizzato quasi ovunque da persistenti opposizioni alla

realizzazione di grandi impianti di produzione soprattutto per ragioni di impatto ambientale.

Per caratterizzare la GD, che comprende impianti di tipologia molto diversa, alimentati da differenti

fonti primarie e con caratteristiche molto diversificate, si può far riferimento alle dimensioni del

singolo impianto di produzione ed alla localizzazione nell’ambito del sistema elettrico.

La GD può essere definita come l’insieme degli impianti non direttamente collegati alla rete di

trasmissione nazionale e non assoggettati al sistema di dispacciamento centrale, dunque non

partecipanti alla regolazione di frequenza della rete. In questo senso la generazione distribuita

comprende tutti gli impianti di potenza unitaria inferiore a 10 MVA.

Generalmente quando si parla di generazione distribuita, si comprende una vasta casistica di

applicazioni, che hanno in comune due principali caratteristiche.

L’energia elettrica è immessa nella rete di media o di bassa tensione, questo perché gli

impianti utilizzati nella generazione distribuita sono di una taglia tale da produrre energia

elettrica a bassa o media tensione. Quindi per evitare i costi di trasformazione si

preferisce immettere l’energia elettrica nelle reti adeguate alla tensione generata.

L’energia elettrica o termica (entrambe nel caso della cogenerazione) sono generate in

vicinanza dell’utenza. In questo modo si evitano le perdite per trasporto che si hanno

invece nella generazione centralizzata. Inoltre nel caso della cogenerazione si riesce a

recuperare quasi tutto il calore generato.

Certamente le due tipologie di GD più importanti riguardano i seguenti punti.

1. La produzione di energia elettrica da fonti rinnovabili (eolico, solare, biomasse e rifiuti,

miniidraulico, geotermico)

2. La produzione combinata di energia elettrica e calore da combustibili fossili in motori di

taglia medio/piccola (detta cogenerazione).

Secondo le più accreditate organizzazioni istituzionali e quelle rappresentative dell’industria

energetica, i reali benefici della Generazione Distribuita si possono riassumere nei seguenti punti.

Per quanto riguarda la cogenerazione.

L’aumento dell’efficienza di utilizzo delle fonti primarie e i conseguenti vantaggi ambientali

(rendimenti medi complessivi, in presenza di utilizzo del calore, del 70+ 90%);

Minori costi: un’ampia applicazione delle GD può ridurre drasticamente i costi energetici a due

livelli, quelli dell’utente individuale e quelli delle economie nazionali/internazionali nel loro

insieme;

Minori perdite di trasmissione e distribuzione. Le perdite di rete si aggirano intorno al 7% nel

nostro Paese, di cui un 5% circa attribuibili alla distribuzione. Un uso più accentuato della GD

contribuisce a limitare tali perdite, oltre a limitare sia l’impatto visivo sia la crescente

congestione delle reti nei Paesi più sviluppati;

Maggiore power quality: con il crescere della complessità delle odierne tecnologie, cresce la

sensibilità alle fluttuazioni della tensione, questo diventa più difficile da realizzare in alcune

produzioni da fonti rinnovabili, la GD correttamente integrata con le reti di distribuzione può

migliorare questo aspetto;

Minore vulnerabilità del sistema elettrico: un sistema di generazione centralizzato basato su una

estesa rete di trasmissione e distribuzione è un target vulnerabile. Una più ampia diffusione

della GD riduce tale vulnerabilità con il risultato di avere un sistema elettrico più robusto ed

affidabile;

Migliore soluzione per l’elettrificazione di aree remote. Secondo la Banca Mondiale la

generazione distribuita rappresenta una opportunità unica per aiutare i Paesi in via di sviluppo a

progredire verso l’utilizzo di energia pulita, affidabile e a costi sostenibili, in sostanza verso le

crescita economica e la riduzione della povertà.

Se però la GD stenta a decollare nel nostro Paese, come d’altronde in Europa e nel mondo, è

soprattutto per le motivazioni economiche legate alle caratteristiche del quadro autorizzativonormativo-tariffario, aldilà dei pur importanti progressi tecnici ottenuti e attesi.

La GD ha una forte interazione con le reti di distribuzione in quanto viene a determinare un flusso

di energia bidirezionale tra la rete e l’utente. Dal momento che le reti di distribuzione non sono state

progettate per far fronte a esigenze di questo tipo, un penetrazione forte della GD richiede

investimenti sulle reti stesse. Ciò comporta delle trasformazioni che richiedono una precisa volontà

politica nell’aiutare questo tipo di evoluzione del sistema elettrico nel suo complesso.

2.2 Significato della Cogenerazione

Con il termine cogenerazione s’intende la produzione combinata di energia elettrica/meccanica e di

energia termica (calore) ottenute in appositi impianti utilizzanti la stessa energia primaria.

Per produrre la sola energia elettrica si utilizzano generalmente centrali termoelettriche che

disperdono parte dell’energia primaria nell’ambiente: questa è energia termica di scarso valore

termodinamico essendo a bassa temperatura.

Invece per produrre la sola energia termica tradizionalmente si usano delle caldaie che convertono

l’energia primaria contenuta nei combustibili, di elevato valore termodinamico, in energia termica

di ridotto valore termodinamico.

Quindi, se un’utenza richiede energia elettrica ed energia termica, anziché installare una caldaia e

acquistare energia elettrica dalla rete, si può pensare di realizzare un ciclo termodinamico per

produrre energia elettrica sfruttando i livelli termici più alti, cedendo il calore residuo a più bassa

temperatura per soddisfare le esigenze termiche. Da questo punto di vista la cogenerazione può dare

un risparmio energetico che però non è scontato: si tratta allora di valutare quando è davvero

vantaggiosa e rispetto a quale alternativa. L’obiettivo fondamentale che si vuole perseguire con la

cogenerazione è quello di sfruttare al meglio l’energia contenuta nel combustibile: a ciò consegue

un minor consumo di combustibile e di conseguenza un minor impatto ambientale.

Rispetto alla produzione separata delle stesse quantità di energia elettrica e calore, la produzione

combinata, se efficace, comporta:

un risparmio economico conseguente al minor consumo di combustibile;

una riduzione dell’impatto ambientale, conseguente sia alla riduzione delle emissioni sia al

minor rilascio di calore residuo nell’ambiente (minor inquinamento atmosferico e minor

inquinamento termico);

minori perdite di trasmissione e distribuzione per il sistema elettrico nazionale, conseguenti alla

localizzazione degli impianti in prossimità dei bacini di utenza o all’autoconsumo dell’energia

prodotta;

la sostituzione di modalità di fornitura del calore meno efficienti e più inquinanti (caldaie, sia

per usi civili sia industriali, caratterizzate da più bassi livelli di efficienza, elevato impatto

ambientale e scarsa flessibilità relativamente all’utilizzo di combustibili).

Per chiarire il significato di risparmio energetico connesso ad un impianto cogenerativo rispetto alla

produzione separata delle medesime quantità di energia utile, si illustra l’esempio riportato nella

figura 1. Supponendo che un impianto cogenerativo, per produrre 35 unità di energia elettrica e 50

unità di calore utile, consumi 100 unità di combustibile, il rendimento termodinamico complessivo

di conversione, inteso come rapporto tra l’energia utile prodotta (35 + 50) e l’energia primaria del

combustibile utilizzato (100), risulta dell’85%. Se si considera invece il caso di produzione

separata, supponendo di produrre 35 unità di energia elettrica con una centrale termoelettrica avente

un rendimento elettrico di circa il 40% e 50 unità di calore utile con una caldaia avente un

rendimento termico pari a circa l’ 80%, si avrebbe un consumo di combustibile pari a 140 unità di

combustibile. Nel caso di produzione separata delle stesse quantità di energia elettrica e calore,

risulterebbe quindi un consumo di 140 unità di combustibile anziché le 100 richieste dall’impianto

di cogenerazione. Il risparmio di energia primaria conseguibile con la cogenerazione è dunque pari

al 28%.

Figura 1.1-Confronto tra produzione combinata e produzione separata delle stesse quantità di

energia elettrica e calore.

La produzione combinata di energia elettrica e calore trova applicazione sia in ambito industriale,

soprattutto nell’autoproduzione, sia in ambito civile. Il calore che, per evitare costi e perdite

eccessive, non può essere trasportato per lunghe distanze, viene utilizzato, nella forma di vapore o

di acqua calda/surriscaldata, per usi di processo industriali o civili (es. riscaldamento urbano tramite

reti di teleriscaldamento, nonché il raffreddamento tramite sistemi ad assorbimento) o, nella forma

di aria calda, per processi industriali di essiccamento, mentre l’energia elettrica, che può contare su

un’estesa rete di distribuzione, viene autoconsumata oppure immessa in rete. Le utenze privilegiate

per la cogenerazione sono quelle caratterizzate da una domanda piuttosto costante nel tempo di

energia termica e di energia elettrica, come ospedali e case di cura, piscine e centri sportivi, centri

commerciali oltre che industrie alimentari, cartiere, industrie legate alla raffinazione del petrolio ed

industrie chimiche.

Nel caso di impieghi di tipo civile, tra cui il riscaldamento di ambienti o il teleriscaldamento

urbano, il calore viene generalmente prodotto a temperatura relativamente bassa e il fluido vettore

dell’energia termica è prevalentemente acqua. Nel caso di impieghi industriali, il calore viene

generalmente prodotto a temperatura e pressione più elevate. Non mancano situazioni miste, in cui

si ha produzione di calore a vari livelli di temperatura e pressione. In tali casi, di solito, vi è un

unico luogo di utilizzo (ad esempio, uno stabilimento industriale), dove il calore pregiato è destinato

alle lavorazioni, mentre quello a più bassa temperatura è destinato al riscaldamento degli ambienti

produttivi.

In alcuni settori industriali la produzione combinata di energia elettrica e calore costituisce già

un’opzione produttiva ampiamente consolidata che potrà assumere un peso ancor più rilevante in

termini di apporti alla domanda elettrica nazionale che di risparmio energetico.

2.3 Norme e direttive che definiscono la cogenerazione

2.3.1 La Deliberazione dell'Autorità per l'Energia Elettrica e il Gas n. 42/02

Il Decreto Legislativo 16 marzo 1999, n. 79 (art. 2, comma 8) ha definito la cogenerazione come la

produzione combinata di energia elettrica e calore che garantisce un significativo risparmio di

energia primaria rispetto agli impianti separati, secondo le modalità definite dall’Autorità per

l’energia elettrica e il gas (AEEG).

Con la Deliberazione n. 42/02, l’AEEG ha definito la cogenerazione, agli effetti dei benefici

previsti dalla normativa vigente, come un processo integrato di produzione combinata di energia

elettrica o meccanica, e di energia termica, entrambe considerate energie utili, realizzato da una

sezione di un impianto di produzione combinata di energia elettrica e calore che, a partire da una

qualsivoglia combinazione di fonti primarie di energia e con riferimento a ciascun anno solare,

presenta un Indice di Risparmio Energetico (IRE) ed il suo Limite Termico (LT) superiori a valori

limite, fissati nella Deliberazione stessa e soggetti ad aggiornamenti periodici.

L’indice IRE esprime il risparmio percentuale di energia primaria conseguito da una sezione di

cogenerazione rispetto alla produzione separata delle medesime quantità di energia elettrica e

termica durante un anno solare. Il risparmio è valutato rispetto a due ipotetici impianti, entrambi

“sostituiti” dalla sezione in esame: l’uno è in grado di produrre esclusivamente energia elettrica,

l’altro soltanto energia termica. Il combustibile totale che tali due impianti avrebbero consumato è

confrontato, a parità di produzione, con quello effettivamente utilizzato nell’impianto in esame.

L’IRE tiene conto, tra l’altro, dell’eventuale risparmio che l’impianto realizza evitando, in tutto o in

parte, le perdite dovute alla trasformazione ed al trasporto dell’energia elettrica prodotta. A ciò

provvede un coefficiente p che dipende dalla tensione di connessione alla rete elettrica pubblica.

L’indice LT, invece, esprime l’incidenza percentuale dell’energia termica utile prodotta

annualmente rispetto alla totale produzione di energia elettrica e calore. Anche per tale parametro,

la Deliberazione n. 42/02 stabilisce un valore minimo.

Le due relazioni che devono essere contemporaneamente soddisfatte in un dato anno sono:

Dove:

Ec è l’energia primaria dei combustibili utilizzati da una sezione di produzione combinata di

energia elettrica e calore;

Ee è l’energia elettrica netta di una sezione di produzione combinata di energia elettrica e calore;

Et è l’energia termica utile di una sezione di produzione combinata di energia elettrica e calore.

In particolare l’Et,civ è l’energia termica utile per usi civili, mentre l’Et,ind è l’energia termica

utile per usi industriali;

ηts è il rendimento termico netto medio annuo. In particolare ηts,civ è il rendimento termico netto

medio annuo della modalità di riferimento per la produzione di sola energia termica per usi civili

Et,civ ; mentre ηts,ind è il rendimento termico netto medio annuo della modalità di riferimento per

la produzione di sola energia termica per usi industriali Et,ind ;

p è un coefficiente che rappresenta le minori perdite di trasporto e di trasformazione dell’energia

elettrica che gli impianti cogenerativi comportano quando auto consumano l’energia elettrica

autoprodotta, evitando le perdite associate al trasporto di energia elettrica fino al livello di

tensione cui gli impianti stessi sono allacciati o quando immettono energia elettrica nelle reti di

bassa o media tensione, evitando le perdite sulle reti, rispettivamente, di media ed alta tensione.

Il coefficiente p si calcola secondo la formula seguente:

I valori dei coefficienti pimmessa e pautocons sono funzione del livello di tensione cui è allacciato

l’impianto di cogenerazione e sono riportati nella tabella che segue:

Tensione di rete

pimmessa

pautocons

BT

1 – 4,3/100 1 – 6,5/100

MT

1 – 4,3/100 1 – 4,3/100

AT/AAT

1

1 – 2,8/100

ηes il rendimento elettrico netto medio annuo delle modalità di riferimento per la produzione

separata di sola energia elettrica

I valori dei parametri ηes, ηts,civ , ηts,ind e p, oltre che i valori dei termini IREmin e LTmin sono stati

definiti dalla Deliberazione n. 42/02 e successivamente aggiornati dalla Deliberazione dell’Autorità

n. 296/05 e in ultimo dalla Deliberazione n. 307/07.

2.3.2 La direttiva 11 febbraio 2004 del Parlamento e del Consiglio europei, n.

2004/8/CE

La direttiva 11 febbraio 2004 del Parlamento e del Consiglio europei, n. 2004/8/CE, si prefigge

l’obiettivo di accrescere l’efficienza energetica e migliorare la sicurezza dell’approvvigionamento

creando un quadro per la promozione e lo sviluppo, nel mercato interno, della cosiddetta

cogenerazione ad alto rendimento, basata sulla domanda di calore utile e sul risparmio di energia

primaria, tenendo conto delle specifiche situazioni nazionali. Pertanto è fondamentale, prima di

tutto, individuare cosa si intende per calore utile, essendo la direttiva basata su tale concetto.

«Calore utile», secondo la direttiva medesima, è il calore prodotto in un processo di cogenerazione

per soddisfare una domanda economicamente giustificabile, cioè una domanda non superiore al

fabbisogno di calore e che sarebbe altrimenti soddisfatta a condizioni di mercato mediante processi

di generazione di energia diversi dalla cogenerazione.

La direttiva 2004/8/CE intende altresì armonizzare, a livello europeo, la definizione e la

qualificazione dei prodotti della cogenerazione. Per raggiungere i suddetti obiettivi, la direttiva

medesima introduce due strumenti che nel seguito saranno esaminati:

la definizione di energia elettrica “qualificabile come cogenerativa” (la cosiddetta elettricità da

cogenerazione introdotta dalla direttiva), a partire dalla domanda di calore utile;

la definizione di cogenerazione ad alto rendimento, prevedendo che gli Stati membri

riconoscano:

una “garanzia di origine” solo all’energia elettrica qualificabile come cogenerativa e prodotta

dacogenerazione ad alto rendimento;

ogni beneficio solo alla cogenerazione ad alto rendimento.

Calcolo della quantità di energia elettrica qualificabile come cogenerativa

La direttiva 2004/8/CE muove dalla volontà di promuovere lo sviluppo della cogenerazione basata

sulla domanda di calore utile, riconoscendo pertanto che la finalità della cogenerazione è quella di

utilizzare l’energia primaria del combustibile in modo ottimale producendo congiuntamente energia

elettrica, sfruttando i livelli termici più alti, ed energia termica, sfruttando il calore residuo a più

bassa temperatura in modo da soddisfare le vincolanti esigenze termiche.

In particolare precisa che:

la produzione di energia elettrica da unità di produzione combinata di energia elettrica e calore

con turbina a vapore a contropressione, turbina a gas con recupero termico, motore a

combustione interna, microturbine, motori Stirling e celle a combustibile sia da ritenere

interamente energia elettrica qualificabile come cogenerativa se dette unità presentano un

rendimento di primo principio annuo almeno pari al 75%;

la produzione di energia elettrica da unità di produzione combinata di energia elettrica e calore a

ciclo combinato con recupero di calore e con turbina a vapore con condensazione e spillamento

sia da ritenere interamente energia elettrica qualificabile come cogenerativa se dette unità

presentano un rendimento di primo principio annuo almeno pari all’80%.

Infatti, il rendimento di primo principio, che, basandosi sul primo principio della termodinamica,

equipara l’energia elettrica a quella termica, tende ad assumere valori più elevati nel momento in

cui è considerevole il recupero termico.

Se tali unità di produzione combinata di energia elettrica e calore presentano rendimenti di primo

principio inferiori alle soglie rispettivamente del 75 e dell’80%, l’energia elettrica prodotta è divisa

in due frazioni: una qualificabile come cogenerativa, l’altra qualificabile come prodotta in modo

convenzionale. La prima frazione, secondo la direttiva 2004/8/CE, si ottiene moltiplicando il calore

utile prodotto, al netto della produzione da caldaie ausiliarie, per il rapporto C di massimo recupero

termico dell’impianto; cioè la quantità di energia elettrica qualificabile come cogenerativa è la

quota parte di energia elettrica che sarebbe prodotta se, a parità di calore utile, l’unità funzionasse

nella condizione di massimo recupero termico. La quantità di energia elettrica qualificabile come

cogenerativa e così calcolata, è da utilizzarsi anche per armonizzare i dati statistici a livello

europeo.

Definizione di cogenerazione ad alto rendimento

Per definire la cogenerazione ad alto rendimento, la direttiva 2004/8/CE utilizza un criterio basato

sull’indice PES (concettualmente equivalente all’IRE). In particolare, la cogenerazione ad alto

rendimento è:

la produzione combinata di energia elettrica e calore che fornisce un risparmio di energia

primaria, pari almeno al 10%, rispetto ai valori di riferimento per la produzione separata di

elettricità e di calore;

la produzione combinata di energia elettrica e calore mediante unità di piccola cogenerazione e

di micro-cogenerazione (cioè di potenza rispettivamente inferiore a 1 MW e inferiore a 50 kW)

che forniscono un risparmio di energia primaria.

Il risparmio di energia primaria che la cogenerazione permette di ottenere rispetto alla produzione

separata delle stesse quantità di energia elettrica e termica è denominato PES – Primary Energy

Saving e può essere calcolato con riferimento all’intera produzione di energia elettrica (come l’IRE

in Italia) o con riferimento alla sola quantità di energia elettrica qualificabile come

cogenerativa,come sopra definita.

2.3.3 Decreto Legislativo dell’ 8 febbraio 2007, n. 20

Il Decreto Legislativo 8 febbraio 2007, n. 20 attua la direttiva 2004/8/CE prevedendo che, fino al 31

dicembre 2010, la condizione di cogenerazione ad alto rendimento corrisponda alla cogenerazione

di cui alla definizione di cui all’articolo 2, comma 8, del Decreto Legislativo 16 marzo 1999, n. 79

cioè la cogenerazione che soddisfa i requisiti definiti dall’Autorità con la sopra richiamata

Deliberazione n. 42/02. A decorrere dall’1 gennaio 2011, la cogenerazione ad alto rendimento è

invece la cogenerazione che rispetta i requisiti previsti dalla direttiva 2004/8/CE, ripresi dal Decreto

Legislativo 8 febbraio 2007, n. 20. Si noti, tuttavia, che devono essere ancora definite le

metodologie applicative dei citati criteri definiti nella direttiva 2004/8/CE.

2.4 I benefici ambientali della microcogenerazione

È stato evidenziato come servono significativi incentivi tariffari per rendere competitiva la

microcogenerazione, essi devono trarre giustificazione principalmente dai potenziali benefici

ambientali che la microcogenerazione comporta, benefici dimostrabili in base alle seguenti

argomentazioni:

1. La microcogenerazione, grazie ai meriti energetici della cogenerazione, comporta, se

correttamente gestita, importanti vantaggi in termini di risparmio di energia primaria, che si

traducono direttamente in minori emissioni di gas climaalteranti (CO2), anche quando il

confronto viene fatto rispetto a sistemi di generazione separata basati sullo stesso combustibile

(gas naturale).

2. In realtà, è più corretto assumere che la generazione separata di energia elettrica sostituita dalla

microcogenerazione sia basata su un mix di combustibili (oltre al gas, olio combustibile e

carbone) che dà luogo, anche a pari consumo di energia primaria, a una maggiore emissione

specifica di CO2.

3. Le emissioni specifiche di sostanze nocive (in particolare NOx, SOx e Particolato Totale Sospeso

– PTS) di un microcogeneratore a gas possono (devono!) essere sensibilmente inferiori rispetto

al mix di centrali termoelettriche che immettono energia elettrica sulla rete.

4. Una preoccupazione ricorrente, quando si parla di GD, è il possibile aumento locale

d’inquinanti nelle aree metropolitane, causato dal maggior utilizzo di combustibile rispetto alle

caldaie che sostituiscono. Per evitare queste critiche ( fondate solo in parte), è fondamentale (e

la tecnologia oggi lo permette) che la microcogenerazione punti a motori caratterizzati da

emissioni specifiche minori rispetto alle caldaie che sostituiscono.

2.5 Scambio sul posto

Il servizio di scambio sul posto (di seguito anche: SSP) è una particolare forma di autoconsumo in

sito che consente di compensare l’energia elettrica prodotta e immessa in rete in un certo momento

con quella prelevata e consumata in un momento differente da quello in cui avviene la produzione.

Nello scambio sul posto si utilizza quindi il sistema elettrico quale strumento per

l’immagazzinamento

virtuale

dell’energia

elettrica

prodotta

ma

non

contestualmente

autoconsumata. Condizione necessaria per l’erogazione del servizio di scambio sul posto è la

presenza di impianti per il consumo e per la produzione di energia elettrica sottesi ad un unico

punto di connessione con la rete pubblica.

La seguente figura evidenzia uno schema di connessione e di misura che rende possibile l’accesso

allo scambio sul posto.

Figura 1.2- Schema di connessione che rende possibile lo scambio sul posto

Ai fini dell’applicazione dello scambio sul posto occorrono solo le misure dell’energia elettrica

immessa rilevate dal misuratore M1. Ai fini della misura dell’energia elettrica immessa e prelevata

si applica la regolazione vigente. In particolare, ai sensi dell’articolo 21, comma 21.3, del Testo

Integrato Trasporto1, in una situazione quale quella evidenziata in figura 1.2, ai fini della misura, il

punto di connessione è come se fosse un punto di prelievo. Pertanto, la responsabilità del servizio di

misura (comprensivo di installazione, della manutenzione del misuratore oltre che della raccolta,

registrazione e validazione delle misure) è in capo all’impresa distributrice.

Il misuratore M2 evidenziato nella figura 1.3 sottostante misura l’energia elettrica prodotta. Tale

misuratore è necessario, in aggiunta al misuratore M1, solo qualora la misura dell’energia elettrica

prodotta risulti funzionale all’attuazione di una disposizione normativa che ne comporti l’utilizzo

esplicito (es. applicazione di incentivi attribuiti all’energia elettrica prodotta).

Figura 1.3- Schema di connessione con misuratore M2 ausiliario

2.5.1 Riferimenti normativi - Lo scambio sul posto per gli impianti alimentati da

fonti rinnovabili

Il servizio di scambio sul posto è stato inizialmente previsto dall’articolo 10, comma 7, secondo

periodo, della legge n. 133/99, per gli impianti alimentati da fonti rinnovabili di potenza elettrica

non superiore a 20 kW.

Il servizio di scambio sul posto è poi stato confermato dall’articolo 6 del decreto legislativo n.

387/03, sempre per gli impianti di potenza nominale fino a 20 kW alimentati da fonti rinnovabili. In

particolare, il comma 2 di tale articolo prevede che nell’ambito della disciplina dello scambio sul

posto non è consentita la vendita dell’energia elettrica prodotta.

Infine, con la legge n. 244/07 e con il decreto ministeriale 18 dicembre 2008, il servizio di scambio

sul posto è stato esteso anche agli impianti alimentati da fonti rinnovabili di potenza superiore a 20

kW e fino a 200 kW entrati in esercizio dopo il 31 dicembre 2007.

2.5.2 Riferimenti normativi - Lo scambio sul posto per gli impianti di

cogenerazione ad alto rendimento

Lo scambio sul posto per gli impianti di cogenerazione ad alto rendimento di potenza fino a 200 kW

è stato introdotto dall’articolo 6, comma 4, del decreto legislativo n. 20/07. In particolare, tale

articolo prevede che la regolazione dello scambio sul posto tenga conto della valorizzazione

dell’energia elettrica scambiata con il sistema elettrico nazionale, degli oneri e delle condizioni per

l’accesso alle reti. Le disposizioni relative allo scambio sul posto per la cogenerazione ad alto

rendimento, a differenza delle corrispondenti disposizioni relative alle fonti rinnovabili, non

impediscono la vendita dell’energia elettrica prodotta in eccesso rispetto ai propri consumi.

2.5.3 Le modalità e le condizioni tecnico-economiche inizialmente definite

dall’Autorità per la regolazione dello scambio sul posto e vigenti fino al 31

dicembre 2008

L’Autorità per l’energia elettrica e il gas (di seguito: l’Autorità) ha dato applicazione alle

disposizioni previste dalla legge n. 133/99 con la deliberazione n. 224/00, per i soli impianti

fotovoltaici realizzati da clienti del mercato vincolato titolari di un contratto di fornitura di energia

elettrica.

Successivamente l’Autorità, con la deliberazione n. 28/06, ha dato una prima attuazione alle

disposizioni di cui al decreto legislativo n. 387/03, estendendo lo scambio sul posto a tutte le

tipologie di clienti e a tutti gli impianti alimentati da fonti rinnovabili di potenza fino a 20 kW.

In particolare, la deliberazione n. 28/06 ha stabilito modalità e condizioni per lo scambio sul posto

sulla base dalle modalità già adottate in precedenza, adattate per tenere conto dell’evoluzione del

funzionamento del mercato elettrico.

Lo scambio sul posto regolato dalle deliberazioni n. 224/00 e n. 28/06 era erogato dalle imprese

distributrici ed era disciplinato sulla base della modalità net metering, cioè prevedendo la

compensazione tra la quantità di energia elettrica immessa e prelevata in un anno: con cadenza

annuale, veniva calcolato un saldo pari alla differenza tra la quantità di energia elettrica immessa e

la quantità di energia elettrica prelevata attribuendo così, dal punto di vista economico, un uguale

valore all’energia elettrica prelevata e immessa in ore differenti. Nei casi in cui il saldo risultava

negativo, veniva attribuito al cliente finale un prelievo pari al medesimo saldo; nei casi in cui il

saldo risultava positivo, veniva attribuito al cliente finale un credito, in termini di energia, da

utilizzarsi nei successivi tre anni (trascorsi i quali il saldo, qualora inutilizzato, veniva annullato).

La regolazione del saldo avveniva tra il cliente finale e il proprio fornitore (l’impresa distributrice)

per i clienti del mercato vincolato e tra il cliente finale e il proprio venditore peri clienti del mercato

libero.

Le deliberazioni n. 224/00 e n. 28/06 si riferivano ad un regime:

•

di non piena liberalizzazione del segmento della vendita ai clienti finali, con la presenza ancora

di un mercato vincolato (corrispondente, nel 2006, all’insieme dei clienti domestici) fornito

dall’Acquirente Unico attraverso le imprese distributrici;

•

in cui l’energia elettrica immessa e prelevata nell’ambito dello scambio sul posto era di un

ammontare trascurabile rispetto ai volumi di energia elettrica venduta nel mercato;

•

in cui la valorizzazione dell’energia nel mercato all’ingrosso era di tipo orario, mentre la

valorizzazione dell’energia presso i clienti finali, soprattutto quelli di ridotte di dimensioni, era

di natura prevalentemente monoraria e, per un certo insieme di clienti, di natura multioraria.

La modalità net metering, sebbene di semplicissima applicazione per l’utente, implicava una serie

di anomalie derivanti dal fatto che, come già detto, il cliente finale “in scambio sul posto” era

regolato, dal punto di vista del sistema elettrico, rispetto al solo saldo di energia elettrica pari alla

differenza tra l’effettiva energia immessa e l’effettiva energia prelevata contabilizzate su un periodo

annuale. Sulla base di tale regolazione:

•

i bilanci energetici fisici, basati sulle partite energetiche effettive, non trovano corrispondenza

con l’energia posta alla base dei bilanci commerciali delle imprese distributrici e delle imprese

di vendita;

•

le tariffe di distribuzione e di trasmissione, determinate all’inizio di ciascun periodo regolatorio

(di durata pari a 4 anni) sulla base della previsione dell’effettiva energia elettrica prelevata,

risultano incise dalla riduzione “fittizia” dell’energia elettrica prelevata dovuta al net metering;

•

l’energia elettrica oggetto di compensazione non trova collocazione in alcun accordo

commerciale e costituisce uno sbilancio fisico che Terna deve compensare nell’ambito del

dispacciamento. Tali compensazioni si riflettono, in termini economici nei corrispettivi di

dispacciamento posti a carico di tutti i clienti finali;

•

i costi non sopportati direttamente dagli utenti dello scambio sul posto in termini di costi evitati

di trasporto e dispacciamento sono di difficile determinazione e monitoraggio.

A ciò si aggiunga che l’erogazione del servizio di scambio sul posto, proprio per le ragioni predette,

ha incontrato numerose criticità applicative da parte dei venditori, soprattutto nel contesto del libero

mercato. Tali criticità sono risultate ancora più evidenti nel momento in cui è intervenuta la piena

liberalizzazione del segmento della vendita ai clienti finali avvenuta l’1 luglio 2007, con la

scomparsa definitiva del “bacino” dei clienti vincolati. Si ricordi, tra l’altro, che con la scomparsa

del mercato vincolato è venuto meno il ruolo delle imprese distributrici come soggetti attivi nel

segmento della vendita di energia elettrica, rimanendo in capo alle medesime il solo servizio di

distribuzione dell’energia elettrica sulle reti. Ciò ha reso le imprese distributrici impossibilitate ad

effettuare transazioni di energia elettrica e, pertanto, tali imprese non potevano più rappresentare il

soggetto candidato all’erogazione dello scambio sul posto.

A quanto detto è da aggiungere che:

•

con il decreto legislativo n. 20/07 di recepimento della direttiva 2004/8/CE, il regime di scambio

sul posto è stato esteso agli impianti di cogenerazione ad alto rendimento fino a 200 kW;

•

già nel 2007 era stato ipotizzato che il limite di 20 kW per le fonti rinnovabili sarebbe stato

innalzato a 200 kW (come poi confermato con la legge n. 244/07).

Tali previsioni, aumentando il numero di soggetti interessati dallo scambio sul posto e l’energia

elettrica oggetto di compensazione, avrebbero ulteriormente acuito le problematiche sopra

evidenziate.

Per tutte le ragioni predette, l’Autorità ha ritenuto opportuna la completa revisione delle modalità e

delle condizioni per l’erogazione dello scambio sul posto che, per poter continuare ad essere attuato,

non può prescindere da una completa integrazione con la disciplina vigente del sistema elettrico.

L’Autorità, già a partire dal 2007, ha informato tutti i soggetti interessati, nel settore della

produzione di energia elettrica da fonti rinnovabili e da cogenerazione ad alto rendimento, della

necessità di intervenire per la revisione del meccanismo dello scambio sul posto. Ciò è avvenuto

mediante la pubblicazione di due documenti per la consultazione: il primo in data 31 luglio 2007

(atto n. 31/07), il secondo in data 8 novembre 2007 (atto n. 42/07). Successivamente, tenendo conto

delle osservazioni pervenute, l’Autorità ha adottato le nuove modalità di erogazione del servizio di

scambio sul posto, a valere dall’1 gennaio 2009, con la deliberazione ARG/elt 74/08.

Con la riforma introdotta, l’Autorità ha inteso:

•

mantenere, per quanto possibile, e migliorare, ove possibile, gli effetti dello scambio sul posto,

riportando le partite energetiche connesse a detto servizio nell’ambito della regolazione vigente

del mercato elettrico (per ulteriori dettagli si veda il successivo paragrafo 4);

•

risolvere le numerose criticità attuative della deliberazione n. 28/06 affidando l’erogazione del

servizio di scambio sul posto ad un solo soggetto (il GSE) che opera sulla base di procedure

standardizzate a livello nazionale controllate dall’Autorità, favorendo così la trasparenza e la

semplicità di accesso al servizio;

•

consentire il pieno sviluppo del libero mercato svincolando la vendita di energia elettrica dal

meccanismo di scambio sul posto, così da permettere a ciascun cliente finale di scegliere un

venditore sul mercato libero indipendentemente dal fatto che il medesimo cliente aderisca o

meno allo scambio sul posto;

•

impostare la disciplina dello scambio sul posto al fine di contabilizzare correttamente e

monitorare costantemente gli effetti economici dello scambio sul posto in termini di benefici per

i clienti finali che aderiscono a detto regime e in termini di costi indotti sui clienti che non vi

aderiscono.

2.5.4 Le modalità e le condizioni tecnico-economiche definite dall’Autorità per la

regolazione dello scambio sul posto e vigenti dall’1 gennaio 2009

I soggetti che possono accedere allo scambio sul posto

Con la deliberazione ARG/elt 74/08, in applicazione dall’1 gennaio 2009, l’Autorità ha previsto che

lo scambio sul posto sia erogato da un unico soggetto su base nazionale (il GSE) e non più dalle

imprese distributrici. Lo scambio sul posto può essere erogato a soggetti, denominati utenti dello

scambio sul posto, per i quali si verifichino le seguenti condizioni:

•

l’utente dello scambio è un cliente finale (libero o in maggior tutela) o un soggetto mandatario

del cliente finale, qualora quest’ultimo operi sul libero mercato;

•

l’utente dello scambio è titolare o dispone di: impianti alimentati da fonti rinnovabili di potenza

fino a 20 kW e impianti alimentati da fonti rinnovabili di potenza superiore a 20 kW fino a 200

kW entrati in esercizio in data successiva al 31 dicembre 2007. Rientrano le centrali ibride

qualora, su base annua, la produzione non imputabile alle fonti rinnovabili sia inferiore al 5%

della produzione totale; impianti di cogenerazione ad alto rendimento di potenza fino a 200 kW.

•

l’utente dello scambio deve essere controparte del contratto di acquisto riferito all’energia

elettrica prelevata sul punto di scambio.

•

il punto di connessione dell’utente dello scambio (attraverso cui l’energia elettrica è immessa e

prelevata) alla rete è unico.

Qualora lo scambio sul posto sia riferito ad un impianto fotovoltaico oggetto di incentivazione ai

sensi dei decreti ministeriali 28 luglio 2005, 6 febbraio 2006 o 19 febbraio 2007, l’utente dello

scambio sul posto coincide con il soggetto responsabile che percepisce l’incentivo in conto energia.

La struttura della nuova disciplina dello scambio sul posto e la sua integrazione nel mercato

elettrico

L’utente dello scambio sul posto acquista l’intera quantità di energia elettrica prelevata da un

qualsiasi venditore (ivi inclusi i venditori in maggior tutela per gli aventi diritto). Inoltre, il

medesimo utente sigla con il GSE la convenzione per lo scambio sul posto, sulla base della quale il

GSE prende in consegna l’intera quantità di energia elettrica immessa, vendendola sul mercato e

regolando i contratti di trasporto e di dispacciamento con le imprese distributrici e con Terna. Il

GSE, sempre nell’ambito della convenzione per lo scambio sul posto, eroga all’utente dello

scambio un contributo finalizzato:

•

alla compensazione economica tra il valore associato all’energia elettrica immessa in rete e il

valore associato all’energia elettrica prelevata. Nel caso in cui il valore dell’energia elettrica

immessa sia superiore a quello dell’energia elettrica prelevata, tale maggior valore viene

riportato a credito negli anni solari successivi senza scadenza;

•

alla restituzione, per una quantità di energia elettrica prelevata al più pari a quella immessa

(energia “scambiata”), della parte variabile, espressa in c€/kWh, dei corrispettivi relativi

all’utilizzo della rete (trasporto e dispacciamento) e degli oneri generali di sistema (solo nel caso

di fonti rinnovabili).

Mentre la compensazione economica di cui alla lettera a) deriva dalla valorizzazione dell’energia

elettrica immessa in rete, la restituzione dei corrispettivi tariffari di cui alla lettera b) rappresenta il

vero e proprio incentivo intrinseco nello scambio sul posto. E’ come se l’energia elettrica immessa

in rete e successivamente ri-prelevata fosse stata prodotta e autoconsumata istantaneamente senza

utilizzare la rete (mentre nella realtà tale rete è stata utilizzata). Ciò significa che i costi non

sostenuti dai soggetti che richiedono lo scambio sul posto rimangono in capo a tutti gli utenti del

sistema elettrico.

La nuova disciplina, evitando compensazioni tra quantità di energia elettrica dal diverso valore

economico, garantisce la trasparenza dei flussi energetici e la corretta valorizzazione economica

dell’energia elettrica immessa e prelevata. Inoltre, la nuova disciplina consente di quantificare i

costi non sostenuti dai soggetti che richiedono lo scambio sul posto che rimangono in capo agli

utenti del sistema elettrico, attraverso la componente tariffaria A3.

Il procedimento di calcolo per la quantificazione del contributo erogato dal GSE nell’ambito

dello scambio sul posto

Nel seguito viene messo in evidenza il procedimento per il calcolo del contributo erogato dal GSE

nell’ambito dello scambio sul posto (chiamato contributo in conto scambio CS).

Gli elementi necessari per il calcolo sono:

•

le misure dell’energia elettrica immessa e prelevata, raccolte e validate dalle imprese

distributrici secondo quanto previsto dalla regolazione vigente e da queste ultime trasmesse al

GSE (si veda al riguardo il Testo Integrato Trasporto, la deliberazione n. 292/06 e la

deliberazione ARG/elt 178/08);

•

la tipologia di utenza ai sensi dell’articolo 2, comma 2.2, del Testo Integrato Trasporto,

trasmessa dalle imprese di vendita al GSE;

•

le informazioni necessarie alla regolazione dei servizi di trasporto, ai sensi del Testo Integrato

Trasporto, e di dispacciamento, ai sensi della deliberazione n. 111/06, trasmesse dalle imprese

di vendita al GSE;

•

l’onere sostenuto dall’utente dello scambio, espresso in €, per l’approvvigionamento

dell’energia elettrica prelevata, inclusivo degli oneri relativi ai servizi di trasporto e di

dispacciamento (Opr), relativo all’anno precedente e trasmesso dalle imprese di vendita al GSE.

Tale onere, su base annuale solare, deve risultare evidente dalle fatture che l’impresa di vendita

trasmette al proprio cliente oltre che al GSE, qualora esplicitamente richiesto. Nel caso in cui

l’utente dello scambio sia un cliente non dotato di partita Iva, l’onere Opr sostenuto dall’utente

dello scambio viene espresso in € al lordo dell’Iva e delle accise. In tutti gli altri casi, l’onere

Opr sostenuto dall’utente dello scambio viene espresso in € al lordo delle accise e al netto

dell’Iva.

Sulla base degli elementi sopra elencati, il GSE:

•

associa all’energia elettrica immessa un controvalore (Cei), espresso in €, pari al prodotto tra la

quantità di energia elettrica immessa e il prezzo zonale orario di mercato;

•

calcola, per ciascun utente dello scambio, la parte unitaria variabile dell’onere sostenuto dal

medesimo utente per il pagamento dei servizi di trasporto e di dispacciamento (CUs),espressa in

c€/kWh, calcolata sommando algebricamente la quota energia dei corrispettivi previsti

rispettivamente dal Testo Integrato Trasporto e dalla deliberazione n. 111/06. In particolare, nel

caso di impianti alimentati da fonti rinnovabili il termine Cus è pari alla somma delle