MARCO PANATTONI

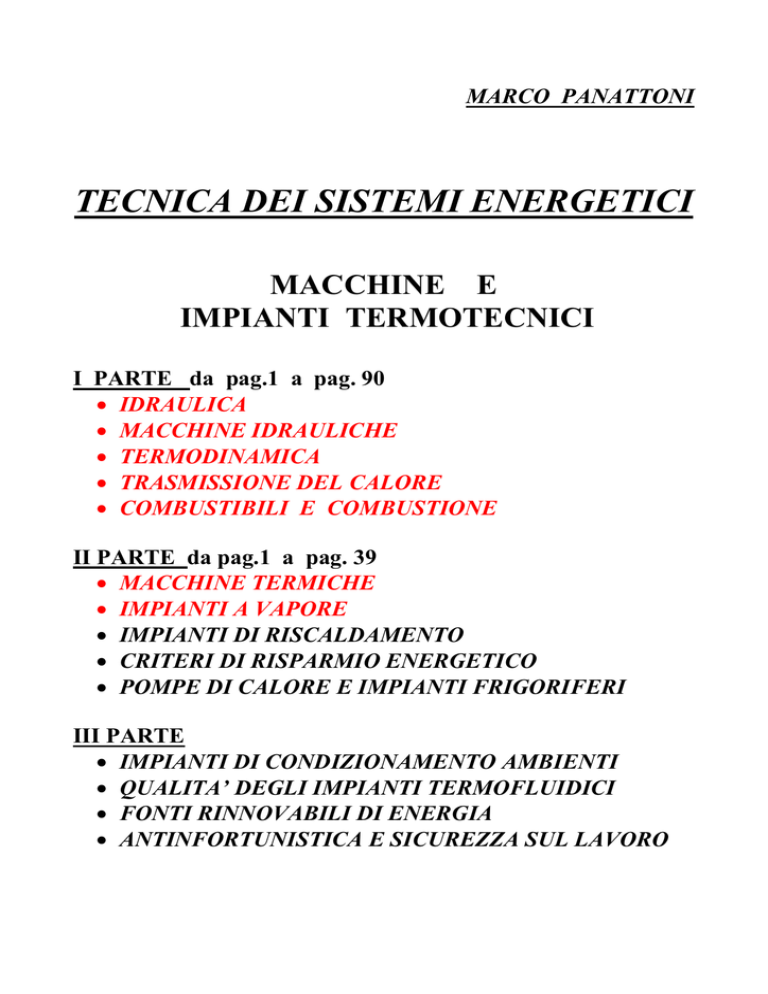

TECNICA DEI SISTEMI ENERGETICI

MACCHINE E

IMPIANTI TERMOTECNICI

I PARTE da pag.1 a pag. 90

• IDRAULICA

• MACCHINE IDRAULICHE

• TERMODINAMICA

• TRASMISSIONE DEL CALORE

• COMBUSTIBILI E COMBUSTIONE

II PARTE da pag.1 a pag. 39

• MACCHINE TERMICHE

• IMPIANTI A VAPORE

• IMPIANTI DI RISCALDAMENTO

• CRITERI DI RISPARMIO ENERGETICO

• POMPE DI CALORE E IMPIANTI FRIGORIFERI

III PARTE

• IMPIANTI DI CONDIZIONAMENTO AMBIENTI

• QUALITA’ DEGLI IMPIANTI TERMOFLUIDICI

• FONTI RINNOVABILI DI ENERGIA

• ANTINFORTUNISTICA E SICUREZZA SUL LAVORO

PREFAZIONE

Sono oramai molti gli anni che ho trascorso cercando di accompagnare gli studenti

del “Corso Termico” nel percorso di acquisizione di quelle conoscenze e competenze,

previste nei programmi Ministeriali, ma soprattutto necessarie a fare di Loro dei bravi

Tecnici dei Sistemi Energetici. Durante questo percorso comune, molte sono le cose

che ho imparato dai miei Studenti e che ritengo mi abbiano reso migliore, non solo

come insegnante ma anche come persona; spero di avere, almeno in parte, ricambiato.

Le varie materie professionalizzanti che, dalla classe seconda fino alla quinta,

caratterizzano il percorso formativo, affrontano tematiche diverse ma aventi un’unica

matrice: l’energia, i modi di produrla, di sfruttarla nel rispetto dell’ambiente e

soprattutto sfruttarla bene in quanto sempre più preziosa.

Sono molti i testi di letteratura tecnico – scientifica che affrontano questi argomenti e

dai quali spesso abbiamo attinto nello svolgimento delle nostre lezioni, ma abbiamo

anche riscontrato difficoltà di comprensione e soprattutto di sintesi da parte degli

alunni.

Da qui l’esigenza che ho avvertito e che mi ha indotto a scrivere la mia

“Tecnica dei Sistemi Energetici”.

Questo lavoro ha origine dalla raccolta di appunti delle lezioni svolte agli Studenti del

Corso Termico dell’Istituto Professionale Statale “A.Pacinotti” di Pescia, a cui è

dedicato, e vuole essere una traccia del percorso formativo che, nello svolgimento

delle 3 parti in cui è suddiviso, tocca in maniera semplice e di facile lettura i concetti

e le conoscenze basilari necessarie su tutte le tematiche previste nel Programma

Ministeriale.

Sarò ben lieto di accogliere osservazioni, critiche e suggerimenti tali da portare

migliorie a questa prima stesura.

Marco Panattoni

2

I

PARTE

MODULO 1

CONOSCERE E MISURARE IL NOSTRO AMBIENTE

U.D. 1

- STATI FISICI DELLA MATERIA -

La materia che ci circonda può assumere tre stati fisici diversi:

STATO SOLIDO

ha una forma ed un volume proprio

STATO LIQUIDO

ha un volume proprio ma assume la forma del recipiente

che lo contiene

STATO AERIFORME

non ha né volume né forma propria ma assume i

valori sia di volume che di forma del recipiente che

lo contiene.

Lo stato aeriforme lo possiamo poi suddividere in:

STATO AERIFORME

VAPORE

si può liquefare con la sola operazione

di compressione

( es. il vapore d’acqua a temperature)

GAS

non è possibile liquefarlo con

la sola operazione di compressione

( es. il gas d’acqua a temperature)

( di poco superiori a quella di ebollizione )

(molto superiori a quella di ebollizione)

La materia può passare da uno stato fisico agli altri a seconda dell’energia che

possiede e che noi possiamo aumentare o diminuire, ad esempio fornendo o togliendo

calore; così se diamo calore ad una certa quantità di ghiaccio (solido), vediamo che

ad un certo punto questo diviene acqua (liquido) e se continuiamo a fornire calore

avremo poi il vapore d’acqua (aeriforme) che, continuando a fornire ulteriore calore

fino a portarlo a temperature molto alte, definiremo gas d’acqua.

Il processo contrario si può naturalmente avere sottraendo calore.

3

Questo modo di operare lo possiamo rappresentare in un piano cartesiano ( x – y )

dove riportiamo in ordinata le variazioni della temperatura ( T ) ed in ascissa il calore

fornito ( Q ) :

T

qs=(q5-q4)

qv=(q4-q3)

qr’=(q3-q2)

te

qr

qf=(q2-q1)

tf

0

q1

q2

q3

q4

q5

Q

q0

Il ghiaccio è inizialmente ad una temperatura inferiore a 0°C, forniamo la quantità di

calore qr (calore di riscaldamento) e la temperatura sale fino a 0°C (temperatura di

fusione del ghiaccio); diamo ancora calore qf (calore di fusione), il ghiaccio fonde

pian piano fino a diventare tutta acqua. Durante il passaggio di stato la temperatura

resta costante fino a che tutto il ghiaccio non è liquefatto. Poi diamo calore qr’

(riscaldiamo l’acqua), la temperatura sale di nuovo fino ad arrivare ai 100°C

(temperatura di ebollizione dell’acqua alla pressione atmosferica normale). Giunta la

temperatura a 100°C l’acqua inizia a bollire e pian piano diventa vapore, con qv

abbiamo indicato il calore da dare per far evaporare tutta l’acqua. A questo punto se il

vapore è stato raccolto e non disperso nell’aria, possiamo fornire ancora calore qs e

la sua temperatura salirà sempre di più.

Il calore che abbiamo fornito in tutto il processo, evidentemente non ha dato sempre

gli stessi effetti:

qr ……. qr’ ……………. qs

hanno fatto aumentare

la temperatura

qf …………… qv

la temperatura è rimasta costante

Chiameremo:

CALORE SENSIBILE il calore fornito ad una sostanza che ha come

effetto un aumento di temperatura;

CALORE LATENTE il calore, fornito durante i passaggi di stato, che

serve agli atomi della sostanza per aumentare la loro energia e passare dallo stato

solido a quello liquido o da quello liquido a vapore, con la temperatura che rimane

sempre la stessa (non sale e non scende) .

4

Questi termini sono facilmente memorizzabili se pensiamo che:

SENSIBILE perché il termometro che misura la temperatura sale e quindi vediamo

con i nostri sensi l’effetto del calore che forniamo, istante per istante;

LATENTE cioè non visibile perché il termometro fermo non ci permette di vedere

istante per istante l’effetto del calore che forniamo.

Il grafico che abbiamo disegnato può essere percorso anche al contrario, ed allora:

una massa di vapore cede calore sensibile e calore latente, prima raffreddandosi da

alte temperature fino alla temperatura di ebollizione e poi condensando (cioè

passando da vapore ad acqua).

Il calore latente è molto più grande del calore sensibile e questo, come vedremo,

rende il vapore d’acqua sfruttabile in molte applicazioni impiantistiche.

L’esempio dei passaggi di stato della materia H2O (acqua) è valido per qualunque

altro materiale, naturalmente cambiano i valori delle temperature e delle quantità di

calore in gioco.

U.D. 2

- GRANDEZZE FISICHE ED UNITA’ DI MISURA ( Il sistema internazionale di misura “ S.I. “ )

Le principali grandezze fisiche a cui più frequentemente ci riferiamo, sia nella vita di

tutti i giorni, sia nello studio energetico e più in generale impiantistico sono:

Grandezze scalari

( Sono definite solo dalla intensità )

LUNGHEZZA – misura di una linea retta ---- si misura in metri ( m ) ;

SUPERFICIE – misura una area ---- metri quadri ( m2 ) ;

VOLUME – misura lo spazio occupato da un corpo ---- metri cubi ( m3 ) ;

TEMPO – misura la durata di un evento ---- secondi ( s ) ;

TEMPERATURA – misura il livello di energia termica contenuta dalla materia o

potremmo anche dire che misura la “qualità” dell’energia termica contenuta ---- si

misura in gradi kelvin ( °K ) ;

CALORE – è una delle due forme “terminali” dell’energia, l’altra è il lavoro

meccanico, e come questo si misura in ---- joule ( J ) --- (da non confondersi con la

temperatura) ;

MASSA – quantità di materia presente in un solido, in un liquido o anche in un

aeriforme ---si misura in chili (Kg) ;

5

Grandezze vettoriali

( Sono definite se ne conosciamo: intensità – direzione – verso )

VELOCITA’ – misura lo spazio percorso nell’unità di tempo ---- metri diviso

secondo ( m/s ) ;

ACCELERAZIONE – misura in quanto tempo si passa da un valore di velocità ad un

altro ( V1 – Vo ) / tempo ---- si misura in metri diviso secondo quadro ( m / s2 ) ;

FORZA – misura “lo sforzo” che dobbiamo fare per imprimere una accelerazione di

1 m / s2 ad un corpo di massa pari a 1 Kg ---- si misura in newton ( N ) ;

PESO ( Forza peso ) – è la forza con cui la terra attrae una massa, come tutte le altre

forze si misura in newton ( N ) ---- questa forza particolare (peso) cambia se cambia

il valore della accelerazione dovuta alla gravità terrestre che solo al livello del mare è

di 9,81 m / s2 ma se andiamo in alta montagna un po’ diminuisce (più ci allontaniamo

dal centro della terra e più cala) ;

PRESSIONE – è il rapporto tra la forza e la superficie dove tale forza agisce, quindi

N / m2 ---- a questa unità di misura si dà il nome di pascal ( Pa ) .

Consideriamo per finire LA POTENZA

( che va inserita nel gruppo delle grandezze fisiche scalari )

POTENZA – misura quanta energia ( calore o lavoro ) viene “sprigionata” nella unità

di tempo ---- si misura perciò in joule / s a cui diamo il nome di watt ( W ) .

ALCUNE CONSIDERAZIONI

• Nella trattazione di macchine ed impianti termici vedremo quale particolare

importanza rappresenta la POTENZA e non tanto l’energia : una macchina o

un impianto saranno giudicati per la capacità di erogare energia nel più breve

tempo possibile e quindi in base alla loro più o meno grande potenza.

• La MASSA è la quantità di materia di cui è costituito un corpo e dovunque lo

porto, a meno che non se ne perda pezzi per strada, la sua massa resterà sempre

costante, il suo peso invece cambia perché dipende dalla attrazione di gravità

che c’è in quel punto ( fuori dalla atmosfera terrestre il corpo non ha più peso,

ma ha sempre la stessa massa) .

• Abbiamo definito la TEMPERATURA come un “indice della qualità del calore

contenuto in un corpo”, si capirà meglio questo concetto con un esempio :

supponiamo di fornire la stessa quantità di calore ad uno spillo e ad un blocco

di acciaio di 20 Kg (mettendoli ambedue per 30 secondi sopra lo stesso

fornello); il blocco da 20 Kg raggiungerà una temperatura di pochissimo

superiore a quella ambiente, che ci faccio ? Poco o niente…. Lo spillo sarà

invece incandescente, ad alta temperatura, posso utilizzarlo per eseguire un

foro su un foglio di plastica, se ho il brutto vizio di fumare posso accenderci

una sigaretta, ecc. ecc. ….La stessa quantità di calore se contenuta in un corpo

6

ad alta temperatura è più facilmente sfruttabile e quindi per me di “migliore

qualità”.

• Le grandezze fisiche adesso richiamate non sono certo tutte, ma sono quelle

che incontreremo più spesso e quindi dobbiamo imparare ad usarle in modo

appropriato. Anche le unità di misura ad esse associate non sono le uniche, ma

sono quelle del SISTEMA INTERNAZIONALE che dovremo sempre usare,

nel linguaggio tecnico e specialmente nei calcoli; altre, del Sistema Tecnico ad

esempio, le useremo per comodità solo in alcuni specifici casi e con molta

accortezza per non fare confusione.

Se avete capito, alla domanda: quanto pesi ? …………..risponderete………

….Ho una massa di 70 Kg quindi, al livello del mare, peso circa 700 N …

Se la vostra risposta è stata invece molto diversa, occorre rileggere con più

attenzione le pagine precedenti..! ! !

MODULO 2

PRINCIPI DI IDROSTATICA

U.D. 3 - PROPRIETA’ FISICHE DELL’ACQUA ( H2O ) –

L’idrostatica è la parte di idraulica che studia i liquidi in quiete, cioè fermi.

I principi e le leggi valide per i liquidi, lo sono anche per gli aeriformi, tenendo

però sempre presente che mentre possiamo considerare un liquido praticamente

incomprimibile (volume proprio costante), questo non vale certo per un vapore

od un gas e ne dovremo tenere conto.

MASSA VOLUMICA ( chiamata spesso anche DENSITA’ )

la quantità, in Kg, della sostanza in esame, che entra in 1 m3 di volume; la sua

unità di misura è quindi Kg / m3 ; per l’acqua dolce la possiamo considerare

pari a : Mv = 1000 Kg / m3 ( 1 litro = 1 dm3 contiene circa 1 Kg di acqua

alla temperatura ambiente ) .

Ricordiamoci però che questo valore non è costante ma varia con la

temperatura: se l’acqua è più calda si dilata e quindi in quel m3 ne entra di

meno.

PESO SPECIFICO

il peso in newton della massa di sostanza contenuta in 1 m3 di volume e

quindi la sua unità di misura è N / m3; per l’acqua sarà quindi Ps = Mv • g

dove g rappresenta l’accelerazione di gravità in m / s2 .

Al livello del mare, dove g assume il valore di 9,81 m / s2 il peso specifico

dell’acqua a temperatura ambiente è : Ps = 9810 N / m3

VISCOSITA’

immaginiamo una massa di fluido che scorre come una serie di piani fluidi che

scorrono uno sull’altro a diverse velocità, possiamo vedere la viscosità come

7

l’attrito interno al fluido stesso che si sviluppa tra i diversi piani in movimento

reciproco.

F

V

H

v

A

A

Se abbiamo piani fluidi di uguale area S ( di cui sul foglio ne vediamo la

traccia A – A ) che scorrono con velocità diverse ( da v a V ), la forza F,

da applicare al piano distante H da quello più lento affinché si muova con

maggiore velocità V,

è direttamente proporzionale all’area S e alla

differenza di velocità ( V - v ) ed inversamente proporzionale alla distanza H

fra i due piani :

S•(V–v)

F = μ • ------------------H

La costante μ di proporzionalità prende il nome di viscosità dinamica

e ricavando dalla relazione precedente μ :

F • H

μ = ---------------------------S • (V–v)

L’unità di misura di μ , ricavabile dalla precedente formula è [ Pa • s ]

Usualmente il coefficiente di viscosità viene espresso in centipoise ( cP )

1 cP = 1 mPa • s

La viscosità di un liquido diminuisce all’aumentare della temperatura mentre si

può in pratica considerare indipendente dalla pressione.

U.D. 4 -PRESSIONE RELATIVA E PRESSIONE ASSOLUTA-LA PRESSIONE IDROSTATICAAbbiamo già definito la pressione come il rapporto tra una forza ( N ) e la

superficie ( m2 ) dove la forza stessa agisce : p = F / S [N/ m2] ; ma la forza in

questione potrebbe essere anche il peso di una colonna di fluido, ad esempio

l’aria che ci circonda e che si trova sopra di noi fino ai limiti dell’atmosfera

terrestre, e la superficie S potrebbe essere un piano orizzontale di 1 m2 posto

al livello del mare

8

atmosfera

1m

1m

Il peso di questa colonna di aria alta molti Km e circa 100000 N , perciò la

pressione dovuta all’aria, sul livello del mare è :

p atm = 100000 / 1 = 100000 [N/ m2] cioè 100000 Pa

Fuori dalla atmosfera terrestre non c’è più aria ( il vuoto ) e quindi lì la

pressione è zero.

Consideriamo adesso un bacino di acqua dolce situato al livello del mare :

atmosfera

livello mare

h

S

una superficie orizzontale S comunque grande immersa in acqua ad una

profondità dal pelo libero di h metri.

Sulla superficie S grava oltre alla pressione atmosferica di 100000 Pa anche

la pressione dovuta al peso della colonna d’acqua che c’è sopra e che possiamo

calcolare così :

S • h • Ps

pi = --------------------dove S • h = volume colonna

S

Ps = peso specifico acqua

e semplificando

pi = Ps • h

pi = pressione idrostatica (dovuta al liquido fermo)

9

p tot = p atm + pi

La p tot (pressione totale) è la pressione rispetto al vuoto e viene definita

“pressione assoluta”.

La pì (pressione idrostatica) è la pressione relativa all’atmosfera e si definisce

appunto “pressione relativa” .

In conclusione se ho la pressione relativa in un punto e voglio trovare il

valore della pressione assoluta devo sommare la pressione atmosferica in

quel punto (generalmente possiamo assumere quella al livello del mare,

cioè circa 100000 Pa).

MISURE DI PRESSIONE

Gli strumenti che misurano la pressione, sono dotati di un sensore che sente il

valore della pressione nel punto dove lo inseriamo e di un quadrante dove noi

possiamo leggere il valore misurato. Dobbiamo sempre tenere presente che

questo valore sarà la pressione del punto dove è inserito il sensore rispetto a

dove si trova il quadrante: in genere il sensore è in acqua ed il quadrante è in

atmosfera, perciò quel valore che leggiamo è la pressione relativa; solo se

intorno al quadrante potessimo togliere tutta l’aria (cioè fare il vuoto)

leggeremmo la pressione assoluta.

Per meglio capire: se gettiamo lo strumento, che segna zero, dentro il bacino

d’acqua, a qualunque profondità esso segnerà sempre zero perché sia il sensore

che il quadrante si trovano sempre alla stessa pressione.

Da quanto sopra detto la pressione idrostatica pi = Ps • h aumenta in modo

direttamente proporzionale all’altezza di affondamento h (supponendo

costante in tutta la massa d’acqua il suo peso specifico), essa sarà quindi zero

al pelo libero e massima in corrispondenza del fondo, è questo il motivo per

cui una diga, ad esempio, deve reggere una spinta piccola vicino alla superficie

del lago e una grossa spinta in prossimità del fondo

0

Pi

Ps•h

10

U.D. 5 - IL PRINCIPIO DI PASCAL –

Principio di Pascal: nei fluidi, la pressione esercitata su una porzione qualsiasi

della loro superficie si trasmette in tutte le direzioni con pari intensità e sempre

perpendicolarmente alla superficie premuta.

Su questo principio sono basate le trasmissioni idrauliche che consentono, attraverso

un liquido in pressione, la trasmissione e l’eventuale moltiplicazione delle forze.

F1

F2 > di F1

S1

S2 > di S1

La moltiplicazione delle forze è realizzata facendo agire la pressione esercitata sul

liquido dalla forza minore agente sulla superficie minore, sulla superficie maggiore,

ottenendo con ciò una moltiplicazione della forza applicata pari al rapporto tra le

superfici:

p1 = F1 / S 1

p2 = F2 / S 2

p 1 = p2 = F1 / S 1 = F2 / S 2

F2 = F1 S2 / S1

11

Tipiche applicazioni di tale principio sono i sistemi di frenatura delle autovetture, le

presse idrauliche ed i sollevatori idraulici.

Da notare che il principio è valido per tutti i fluidi, non solo per i liquidi ma anche per

gli aeriformi; ne abbiamo un pratico esempio nei circuiti pneumatici, dove l’aria

messa in pressione da un compressore, attraverso le tubazioni di distribuzione e le

varie valvole di controllo e comando, arriva ad azionare gli attuatori inseriti nel

circuito stesso.

La differenza principale tra circuiti pneumatici e circuiti idraulici sta nel fatto che i

primi usano un fluido comprimibile ed i secondi un fluido praticamente

incomprimibile: i circuiti pneumatici sono quindi adatti a trasmettere pressioni medio

basse, sfruttabili come comando, i circuiti idraulici pressioni alte tipiche delle

trasmissioni di potenza.

Ricordiamo inoltre che la pressione si trasmette “ in tutta la massa fluida, in ogni

direzione e con la stessa intensità” ; anche le tubazioni e tutti i componenti del

circuito sono quindi sottoposti alla stessa pressione, indipendentemente dalla loro

dimensione e collocazione.

Analizzando con più attenzione la relazione che ci consente il calcolo della forza F2

ricavata dalla trasmissione idraulica ed esprimendo le superfici dei pistoni in funzione

dei rispettivi diametri si ottiene:

F2 = F1 S2 / S1 = F1 (πD2/4 : πd2/4) = F1 D2/d2

le forze agenti sul sistema idraulico sono inversamente proporzionali al quadrato dei

diametri dei rispettivi pistoni.

12

U.D. 6 -IL PRINCIPIO DEI VASI COMUNICANTI( Applicazione della legge di Stevino )

Un liquido di peso specifico γ1, come anche l’esperienza di tutti i giorni ci dice, si

pone allo stesso livello in vasi comunicanti diversi; ma se abbiamo due liquidi non

miscelabili fra loro e di peso specifico diverso γ1 e γ2 ?

13

Per l’equilibrio verticale alla quota “ h “ si può scrivere:

p (lato fluido 1 ) = p (lato fluido 2 )

pa + γ1 h1 = pa + γ2 h2

Se il liquido è lo stesso (γ1 = γ2 ) ed entrambi i serbatoi sono a pressione atmosferica

le colonne dei due liquidi si predisporranno alla stessa altezza (h1 = h2) .

Se i due liquidi sono diversi, l’equilibrio verticale si otterrà con le colonne

predisposte in misura inversamente proporzionale alle rispettive densità.

U.D. 7 – PRINCIPIO DI ARCHIMEDE –

Il principio di Archimede afferma che un corpo immerso in un fluido riceve una

spinta dal basso verso l’alto pari al peso del volume del fluido spostato.

Se il peso del fluido spostato è maggiore del peso del corpo, quest’ultimo galleggia;

se i due pesi si equivalgono il corpo rimane in equilibrio; se il peso del fluido

spostato è minore del peso del corpo questo affonda.

Notiamo che il principio di Archimede vale per qualunque fluido, quindi sia per un

liquido come l’acqua che per un gas come l’aria.

Quando nuotiamo agitiamo braccia e gambe perché così facendo spostiamo un

volume d’acqua maggiore e riceviamo quindi una spinta verso l’alto più elevata che

ci aiuta a galleggiare.

Gli uccelli per volare agitano le ali perché così facendo spostano un volume e quindi

un peso d’aria maggiore che permette loro di galleggiare nell’aria stessa.

E’ molto più difficile galleggiare nell’aria piuttosto che nell’acqua perché l’aria è

molto più leggera e per spostarne uno stesso peso dobbiamo spostarne un volume

molto più grande.

E’ più facile galleggiare nell’acqua di mare piuttosto che in piscina perché l’acqua di

mare ha molti sali disciolti e il suo peso specifico è maggiore rispetto all’acqua dolce,

quindi spostando lo stesso volume d’acqua, in mare, la spinta di Archimede che ci

permette di galleggiare è più elevata.

14

15

MODULO 3

DINAMICA DEI FLUIDI

U.D. 8 - MOTO LAMINARE E MOTO TURBOLENTO –

( Numero di Reynolds )

Analizziamo adesso il moto di un fluido: questo può avvenire in un canale aperto

oppure in un condotto chiuso, delimitato da pareti rigide, in cui il fluido scorre in

pressione; quest’ultimo caso (tubazioni o condotte forzate) è quello che tecnicamente

più ci interessa.

Se continuiamo a vedere lo scorrere del fluido come un insieme di piani (o filetti)

fluidi che viaggiano a velocità diverse l’uno a contatto dell’altro, il diagramma di

distribuzione delle varie velocità può essere il seguente:

moto laminare

S

moto turbolento

S

S

S

Vs media

Vs media

Per effetto dell’attrito, sia esterno (con le pareti del condotto) che interno (tra i vari

filetti fluidi), il liquido in ogni punto della sezione della condotta (area in m2 della

figura geometrica che si ottiene tagliando il condotto con un piano perpendicolare al

suo asse) ha velocità diverse; la velocità massima sarà al centro e la minima

(uguale a 0 ) a contatto con le pareti.

Il modo di scorrere:

• l a m i n a r e è caratteristico di fluidi molto viscosi e basse velocità;

• t u r b o l e n t o caratteristico d fluidi poco viscosi e alte velocità .

Quando parleremo di Velocità nella sezione S e la indicheremo con

intenderemo sempre la Velocità media in quella sezione.

Vs ,

Il verificarsi del moto laminare o del moto turbolento è dovuto ad una serie di fattori

che possono riassumersi nel parametro dimensionale conosciuto col nome di :

ρ • Vs • D

Numero di Raynolds

Re = -------------------μ

dove ρ = massa volumica liquido ;

Vs = velocità media nella sezione

D= diametro interno tubo ;

μ = viscosità dinamica liquido

16

In base ad esperienze di laboratorio condotte con liquidi di natura diversa, che

scorrono in tubazioni circolari di diametro interno D diverso, si può sintetizzare i

risultati ottenuti con :

Re = ……2100………4000…5000……….. (valori del n° Reynolds)

moto laminare

zona

transizione

moto turbolento

U.D. 9 - PORTATA VOLUMICA E PORTATA MASSICA –

(Equazione di continuità)

Definiamo portata (indicata con “ Q “) la quantità di fluido che attraversa una

sezione S di una vena fluida nell’unità di tempo ( 1 secondo) :

S

tubazione

fluido

in pressione

VV

S

Δx

se la quantità di fluido è misurata in m3 avremo la portata volumica Qv in [m3/s]

se la quantità di fluido è misurata in Kg avremo la portata massica Qm in [Kg/s]

Se indichiamo con Δx lo spazio percorso dal fluido, che attraversa la sezione di area

A , nel tempo t e con V la velocità media del fluido si ha :

A • Δx

Qv = ---------------t

con A • Δx = volume di fluido (superficie di base A per altezza Δx)

ma Δx / t = V (spazio / tempo = velocità media del fluido) , otteniamo :

[m3/s]

Qv = A • V

17

La portata volumica è data dal prodotto dell’area della sezione per la velocità

media del fluido nella sezione stessa.

Notiamo inoltre che se moltiplichiamo il volume di fluido (A • Δx) per la massa

volumica (densità ρ) del fluido otteniamo la massa M in Kg del fluido stesso, e

perciò:

A • Δx

M

---------------- • ρ = Qv • ρ = ----------- = Qm

s

s

quindi

Qm = Qv • ρ

[ Kg / s ]

La portata massica si può trovare moltiplicando la portata volumica per la

densità del fluido.

Se consideriamo due sezioni diverse della stessa vena fluida, S1 ed S2

S2

S1

V1

V2

S1

S2

e con V1 e V2 indichiamo le rispettive velocità medie del fluido, se :

1. – nel tratto di condotta compreso tra le due sezioni non ci sono né ingressi né

uscite di fluido, cioè il fluido che entra è uguale a quello che esce:

portata costante ;

2. – col trascorrere del tempo la portata di fluido rimane sempre uguale:

regime permanente ; (questo non avviene per esempio durante le manovre

di apertura e chiusura delle valvole di flusso)

possiamo scrivere :

Qv1 = Qv2

e sostituendo

A1 • V1 = A2 • V2

che è conosciuta come equazione di continuità .

Se conosciamo tre dei quattro termini dell’equazione possiamo ricavare il quarto, ma

ricordiamo che essa è applicabile solo se sono verificate le condizioni 1. e 2. .

18

U.D. 10 - EQUAZIONE DI BERNOULLI –

Parliamo adesso dell’energia che possiede una massa di fluido che si muove

all’interno di una condotta in pressione.

Essa può avere tre tipi di energia :

• energia di posizione (geodetica) dovuta alla sua altezza rispetto ad un piano di

riferimento;

• energia di velocità (cinetica) dovuta appunto alla velocità con cui si muove

(assumeremo sempre la velocità media);

• energia di pressione (piezometrica) dovuta all’azione che le altre masse

fluide circostanti esercitano su di essa (siamo all’interno di una condotta in

pressione).

Ricordiamo dalla fisica che l’energia di posizione, detta anche energia potenziale, di

una massa M posta ad altezza H rispetto ad un piano di riferimento, può essere

espressa come:

E pot. = M • g • H [ joule ] con g = accelerazione di gravità

l’energia cinetica posseduta da una massa M che si muove di velocità V, come:

E cin. = ½ M • V2 [ joule]

l’energia di pressione, ricordando che la pressione idrostatica è pi = ρ • g • h e

quindi h = pi / ρ • g , come :

E press. = M • g • h = M • pi / ρ

[joule]

con ρ = densità del fluido

Se sommiamo le tre forme di energia otteniamo l’energia totale E tot. della massa

fluida M in movimento :

E tot. = E pot. + E cin. + E press. = M • g • H + ½ M • V2 + M • pi / ρ

e dividendo tutti i termini dell’equazione per “M • g“ (peso della massa fluida),

otteniamo l’energia totale dell’unità di peso di fluido in movimento:

E = H + V2/ 2 g + pi / ρ•g

che possiamo, in modo più generale, e sostituendo ρ•g = γ (peso specifico fluido),

scrivere:

19

E = H + V2/ 2 g + p / γ

dove

E = energia totale per unità di peso [ joule/ N = N • m / N = m ]

H = energia di posizione per unità di peso (altezza geodetica) [m]

V2/ 2 g = energia cinetica per unità di peso (altezza cinetica) [m]

p / γ = energia di pressione per unità di peso (altezza piezometrica) [m]

Applichiamo adesso il nostro studio energetico all’unità di peso di un fluido che

scorre in una condotta in pressione, passando da una sezione 1 ad una sezione 2, di

diametro diverso, e supponendo che nel tratto di condotta compreso tra le due sezioni

valgano le stesse condizioni poste per l’applicabilità dell’equazione di continuità, e

cioè: portata costante e regime permanente :

1

condotta in pressione

1

V1

2

H1

V2

2

H2

piano di riferimento

E1 = E2

principio di conservazione dell’energia se il fluido è ideale, cioè

privo di viscosità, e quindi passando dalla sezione 1 alla 2 non si dissipa energia

perché non c’è attrito:

H1 + V12/ 2 g + p1 / γ = H2 + V22/ 2 g + p2 / γ

20

Questo vale per qualunque altra sezione della vena fluida, purché siano sempre valide

le due condizioni di applicabilità: portata costante e regime permanente; più in

generale possiamo quindi scrivere:

H + V2/ 2 g + p / γ = Cost.

e possiamo enunciare così l’equazione di Bernoulli :

in una vena fluida in pressione, se il fluido può ritenersi privo di viscosità

(ideale), con portata costante e regime permanente, la somma delle tre altezze,

geodetica, cinetica e piezometrica è costante in qualunque sezione.

U.D. 11 – PERDITE DI CARICO DI UNA CORRENTE FLUIDA –

Per perdite di carico si intende perdite di energia, sotto forma di calore, dovute

agli attriti, di un fluido che scorre in una condotta: attrito dei filetti fluidi che

scorrono a contatto l’uno con l’altro a velocità diverse e attrito con la superficie

interna della condotta stessa.

Questa perdita di energia è zero per un fluido ideale (privo di viscosità) ed assume

invece valori sempre più alti, quindi significativi dal punto di vista del bilancio

energetico, man mano che aumenta la viscosità del fluido.

Anche questa perdita di energia può essere calcolata per unità di peso del fluido e

quindi la sua unità di misura è il m (metro); in accordo a quanto detto nella U.D. 10

a proposito delle forme di energia di un fluido in movimento.

Le perdite di carico possiamo suddividerle in distribuite (o continue o lineari) e

localizzate (o concentrate o accidentali); quelle distribuite sono dovute agli attriti

incontrati nello scorrere del fluido all’interno della condotta dritta e a diametro

costante, quelle concentrate sono invece dovute agli ulteriori attriti che si creano

quando il fluido incontra ostacoli al suo scorrimento quali: curve, variazioni di

sezione della condotta, valvole, filtri o quant’altro.

La perdita di carico localizzata Δh , dovuta ad un ostacolo nello scorrere della vena

fluida è, così come la perdita di carico distribuita, direttamente proporzionale al

quadrato della velocità di scorrimento del fluido :

Δh = k • V2

per il calcolo delle perdite di carico localizzate poniamo K = ξ / 2g

con ξ ( psi ) coefficiente tabellato in funzione del tipo di discontinuità e

g = accelerazione di gravità al livello del mare = 9,81 m/s2.

21

Se, a parità di ogni altro elemento, raddoppiamo la velocità del fluido, le perdite di

carico diventano quattro volte più grandi, se triplichiamo la velocità le perdite

saranno nove volte maggiori, e così via…….

Ci sono diversi modi di calcolare queste perdite di carico: Darcy ; Colebroock; ecc.

ecc. , ma il metodo più usato nella pratica impiantistica è quello di usare abachi che

danno, in funzione del tipo di tubo, della portata d’acqua e della velocità, la perdita

distribuita per metro di tubazione e tabelle che indicano i coefficienti per il calcolo di

ogni singola perdita localizzata. Questo metodo è semplice ed immediato e con

l’ausilio di un buon manuale può dare risultati soddisfacenti sia in tempo di calcolo

che in precisione.

Con un esempio tutto ci apparirà più semplice:

una condotta porta acqua dolce con una portata volumica di 1m3/h (1 metro cubo

ogni ora)

condotta in rame con

acqua alla temperatura di 10°C

50m tubo φ 22 mm

+ 150m tubo φ 12 mm

in questa condotta, realizzata in tubo di rame, della lunghezza complessiva L =200 m

di cui 50 m del diametro grande in cui l’acqua scorre con velocità 1,2 m/s e 150 m

del diametro piccolo con velocità dell’acqua di 2,5 m/s ; ci sono:

- 5 curve a 45°

- 3 curve a 90°

- 1 restringimento graduale di sezione

Come possiamo calcolare la perdita di energia per attrito in questo tratto di 200 m ?

Nei manuali tecnici possiamo trovare un diagramma per la determinazione delle

perdite di carico distribuite di tubi in rame ed in funzione della portata di 1m3/h =

1000 litri/h e delle due velocità 1,2 m/s e 2,5 m/s leggiamo rispettivamente una

perdita di carico distribuita di:

- 1200 Pa / m ( 1200 pascal per ogni metro ) nel tubo grande lungo 50m;

- 6500 Pa / m (6500 pascal per ogni metro ) nel tubo più piccolo lungo 150m;

22

moltiplicando per le rispettive lunghezze dei due tratti di tubo e sommando si ha:

Δh = 1200 • 50 + 6500 • 150 = 60000 + 975000 = 1035000 Pa = 107 mc.a.

(distrib.)

queste sono le perdite distribuite in tutta la condotta .

Dallo stesso manuale, leggiamo i coefficienti ξ ( psi ) per il calcolo di ogni perdita

localizzata presente nella nostra tubazione:

ξ curve 45° = 0,4 ;

ξ curve 90° = 1,3 ;

ξ restringimento graduale = 0,08

(nel nostro caso A2/A1 = V1/V2 = 1,2 / 2,5 = 0,48)

-equazione di continuità-

La relazione per il calcolo delle perdite localizzate, con l’introduzione del

coefficiente ξ diviene :

ξ • V2

Δh = --------2g

moltiplicando per il rispettivo numero di discontinuità e sommando si ottiene:

0,4 • 1,22 • 2(curve)+1,3 • 1,22 • 1(curva)+0,08 • 1,22 • 1(restring.)

Δh = ---------------------------------------------------------------------------------= 1,33 mc.a.

(50m)

2g

0,4 • 2,52 • 3(curve)+1,3 • 2,52 • 2(curva)

Δh = ---------------------------------------------------- = 1,21 mc.a.

(150m)

2g

ed infine sommando tutte le perdite

Δh (distrib.) + Δh (50m) + Δh (150m) = 107+1,33+1,21= 109,5 mc.a.

Il totale delle perdite di carico nella condotta in esame risulta pari a 109,5 mc.a.

L’energia persa dall’unità di peso di acqua che attraversa la condotta si

trasformerà in calore a scapito della pressione.

23

Dal precedente esempio di calcolo possiamo anche trarre alcune indicazioni:

• per tubazioni lunghe le perdite di carico concentrate incidono poco sul totale,

questo non avviene invece per tratti relativamente più brevi;

• la portata e di conseguenza la velocità che assume l’acqua nella tubazione

incide molto sulle perdite di carico, già dimezzando la portata e di conseguenza

anche la velocità si avrebbero perdite di carico 4 volte minori, a tutto vantaggio

del mantenimento della pressione a valle della condotta;

• nel caso in esame, visto il valore di portata e la lunghezza della tubazione,

sarebbe stato opportuno prevedere diametri diversi e forse anche materiali

diversi: facciamolo come esercizio didattico e confrontiamo poi i diversi

risultati, ne trarremo utile esperienza.

U.D. 12

- EQUAZIONE DI BERNOULLI APPLICATA A LIQUIDI REALI

Come abbiamo visto nell’U.D.10, l’equazione di Bernoulli non è altro che il più

generale “principio di conservazione dell’energia” applicato all’unità di peso di un

fluido che scorre in una condotta; se il fluido è privo di viscosità (ideale) e se la

portata è costante e non varia nel tempo (regime permanente), allora: la somma delle

tre energie di cui è dotato, altezza geodetica, altezza cinetica e altezza piezometrica, è

costante in qualunque sezione della condotta (si usa chiamarle altezze anche perché si

misurano in metri).

Ma se il liquido è viscoso, come è per qualunque liquido reale?

Tutto quello che abbiamo finora detto resta valido, basta soltanto mettere nel conto, e

quindi inserire nella equazione, il termine che rappresenta le perdite di carico totali

nel tratto di condotta compreso tra le due sezioni scelte per applicare l’equazione di

Bernoulli; otterremo quindi:

H1 + V12/ 2 g + p1 / γ - ΣP(d+c) = H2 + V22/ 2 g + p2 / γ

dove ΣP(d+c) (sommatoria delle perdite di carico distribuite e concentrate)

- nel tratto di condotta compreso tra la sezione 1 e la sezione 2 –

24

ESEMPI DI APPLICAZIONE DELL’EQUAZIONE DI BERNOULLI

pressione atmosferica

A

A

D

h

B

v

atmosfera

B

Un serbatoio di capacità molto grande è pieno di acqua dolce fino al livello A-A, il

serbatoio è aperto; in D è installata una tubazione avente diametro interno

Di = 12 mm la quale è intercettata da una valvola “v” che regola la portata d’acqua

alla bocca di efflusso B-B, posta ad una altezza h = 20 m più in basso del pelo libero

del serbatoio, al valore di 0,3 litri /s .

1) Vogliamo calcolarci a quanto ammontano le perdite totali di carico in tutta la

condotta (perdite idrauliche distribuite e concentrate) ΣP(d+c) .

Qv = SB • VB la portata volumica = area sezione tubo in B x velocita acqua VB

Qv = 0,3 litri /s = 0,3 • 10 - 3 m3/s

SB = π • Di2 / 4 = 3,14 • 0,0122 / 4 = 1,1304 • 10—4 m2 (area sezione B)

e sostituendo

VB = Qv / SB = 0,3 • 10—3 / 1,1304 • 10—4 = 2,65 m /s

applichiamo l’equazione di Bernoulli tra le due sezioni A-A e B-B :

(la portata è costante, il regime permanente e le due sezioni fanno parte della stessa

vena fluida);

HA + VA2/ 2 g + pA / γ - ΣP(d+c) = HB + VB2/ 2 g + pB / γ

come piano di riferimento assumiamo il piano orizzontale passante per la

sezione B-B : HB = 0 e HA = h = 20m

le sezioni A-A e B-B sono ambedue a contatto con l’atmosfera e quindi:

pA = p B

25

il serbatoio è di grande capacità e quindi l’acqua che esce non fa abbassare in maniera

sensibile il suo livello:

VA = 0

l’equazione si riduce perciò a:

20 - ΣP(d+c) = VB2/ 2 g

sostituendo i valori di VB e di g e ricavando ΣP(d+c) si ottiene :

ΣP(d+c) = 19,64 mc.a.

le perdite di carico totali nell’intera condotta ammontano a 19,64 mc.a. (metri di

colonna d’acqua.

2) Se l’acqua che riempie il serbatoio fosse completamente priva di viscosità (fosse

cioè un liquido ideale) con quale velocità V essa uscirebbe dalla bocca di efflusso

B-B ?

Applichiamo nuovamente l’equazione di Bernoulli tra le due sezioni A e B ; le

condizioni espresse al punto (1) restano tutte valide, ma essendo adesso il liquido

ritenuto ideale non ci sono perdite di carico nella condotta ed allora:

HA + VA2/ 2 g + pA / γ - ΣP(d+c) = HB + VB2/ 2 g + pB / γ

20

si ottiene quindi

0

0

VB2/ 2 g = HA

VB =

e ricavando VB

2 g • HA = 19,81 m /s

la velocità di efflusso sarebbe di 19,81 m /s .

Generalizzando il risultato ottenuto possiamo affermare che:

in assenza di attriti (liquidi ideali), la velocità di efflusso V di un liquido è

uguale a quella che avrebbe un corpo che cade da una altezza uguale al dislivello

esistente tra il pelo libero del liquido e la luce di efflusso (tale altezza è detta

battente idraulico H ) :

V = 2g•H

questo è il Principio di Torricelli e V è anche detta velocità di Torricelli.

26

ALCUNE CONSIDERAZIONI GENERALI SULLA APPLICAZIONE DELLA

EQUAZIONE DI BERNOULLI :

• dobbiamo scegliere le due sezioni della vena fluida in modo opportuno, cioè

sceglieremo quelle sezioni in cui conosciamo il maggior numero di grandezze

idrauliche ( posizione, pressione, velocità);

• sceglieremo il piano di riferimento nella posizione a noi più vantaggiosa dal

punto di vista del calcolo;

• assumeremo per i nostri calcoli, a meno di avere espliciti dati diversi, acqua

dolce che scorre in condotte al livello del mare e quindi avremo sempre

γ = 9810 [N / m3] e g = 9,81 [m /s2] .

• quando le due sezioni sono relativamente vicine (tratto tubo breve) potremo

approssimare il calcolo trascurando le perdite di carico (cioè considerando

l’acqua un fluido ideale) senza commettere un errore significativo.

• infine, ma non ultimo per importanza, verificheremo sempre che tra le due

sezioni scelte la portata sia costante ( Q1 = Q2 ) e non cambi nel tempo

(regime permanente).

Se impareremo ad applicare l’equazione di Bernoulli in modo corretto e sicuro,

avremo un valido strumento che, assieme alla equazione di continuità, ci permetterà

di risolvere innumerevoli casi che incontreremo nel dimensionamento e calcolo degli

impianti e delle macchine idrauliche.

MODULO 4

MACCHINE IDRAULICHE

U.D. 13 - MACCHINE IDRAULICHE OPERATRICI –

CARATTERISTICHE GENERALI

Trasformano l’energia meccanica fornita loro da un motore in energia idraulica del

liquido che le attraversa: sono le pompe.

Classifichiamo le pompe in funzione del modo di operare:

POMPE

VOLUMETRICHE

Masse di liquido in volumi definiti

trasportate da un ambiente a basso

livello energetico ad uno a più alto livello

- Alternative

- A Ingranaggi

- A Viti

- A Capsulismi

FLUIDODINAMICHE

Cessione di energia per effetto della

interazione dinamica fra giranti e

liquido pompato

- Centrifughe

- Semiassiali

- Assiali

27

Le grandezze che caratterizzano una pompa sono essenzialmente due:

PORTATA

quantità di liquido lavorato dalla pompa nell’unità di tempo

PREVALENZA

energia data all’unità di peso di liquido che la attraversa

pm

serbatoio mandata

Hg

P

Ha

pa

serbatoio aspirazione

indicato con

P

la generica pompa;

la tubazione di aspirazione;

la tubazione di mandata

il liquido verrà aspirato, dal serbatoio di aspirazione alla pressione pa, che se il

serbatoio è aperto al livello del mare sarà la pressione atmosferica normale, se il

serbatoio è chiuso potrà essere una qualunque altra pressione, ed inviato al serbatoio

di mandata dove dovrà sgorgare con una certa velocità V e per entrare vincere la

pressione che qui regna pm .

Quanta energia la pompa dovrà fornire al liquido per fare tutto questo?

Forti di quello che abbiamo imparato trattando l’equazione di Bernoulli e

continuando a ragionare, per semplicità sull’unità di peso di liquido, diciamo che:

- la pompa deve fornire l’energia necessaria a vincere il dislivello Hg tra i

due serbatoi, chiamata altezza geodetica;

- deve dare l’energia necessaria a vincere la differenza di pressione tra i

due serbatoi (pm – pa) / γ , detta altezza piezometrica;

- deve fornire al liquido la necessaria velocità V per sgorgare con un

sufficiente getto V2 / 2g , chiamata altezza cinetica;

28

- deve infine vincere gli attriti che ostacolano lo scorrimento del liquido in

tutto il suo percorso ΣP(d+c) , perdite di carico distribuite e concentrate

nell’impianto (ad esclusione di quelle all’interno della pompa stessa) .

Quindi indicando con Hm l’energia totale, per unità di peso di fluido pompato, che

la pompa dovrà fornire al liquido, si ottiene:

Hm = Hg + (pm – pa) / γ + V2 / 2g

Hm viene definita prevalenza monometrica della pompa, monometrica perché se

installiamo due manometri, uno all’ingresso ed uno all’uscita della pompa, la

differenza di pressione tra le due letture, in m c.a. , ci darà proprio il valore di Hm

calcolato.

POTENZA UTILE E POTENZA ASSORBITA DA UNA POMPA

Viene detta POTENZA UTILE della pompa l’energia per unità di tempo che la

pompa fornisce al liquido, essa è data da:

Pu = γ • Qv • Hm

Con

[J / s = watt]

γ (peso specifico liquido) ......per l’acqua dolce 9810 N / m3

Qv portata volumica del liquido lavorato ……m3 / s

Hm prevalenza monometrica fornita dalla pompa …… m c.a.

La pompa, come qualunque altra macchina, non è “perfetta” e perde quindi una parte

di energia che il motore ad essa accoppiato le fornisce:

- perde energia per gli attriti delle parti meccaniche in movimento

ηm rendimento meccanico

- perde energia per gli attriti del liquido con la pompa stessa e per i cambi

di direzione a cui il liquido è costretto al suo interno (perdite di carico)

ηH rendimento idraulico

- una parte di liquido sfugge e ritorna in aspirazione invece di uscire tutto

dalla mandata della pompa (viene lavorato due volte)

ηQ rendimento volumetrico

il rendimento totale della pompa è perciò il prodotto dei tre rendimenti parziali:

ηT = ηm • ηH • ηQ

29

il rendimento ha sempre valori minori di uno…….0,75 – 0,8 – 0,84 – 0,86 -…ecc. ed

i costruttori di pompe ci forniscono, assieme agli altri dati tecnici, anche il valore del

rendimento ηT dei loro prodotti; conoscendo quindi ηT possiamo calcolare la

potenza assorbita dal motore:

PASS. = Pu / ηT

U.D. 14 - ALTEZZA MASSIMA DI ASPIRAZIONE Definiamo altezza di aspirazione il dislivello tra l’ingresso della pompa ed il pelo

libero del serbatoio di aspirazione.

Non possiamo installare una pompa all’altezza di aspirazione che vogliamo perché

c’è il rischio che essa non riesca a pompare il liquido o che lo faccia in condizioni di

lavoro tali da essere seriamente danneggiata.

Per capire il motivo di questa affermazione, dobbiamo tenere presente che non è la

pompa a sollevare l’acqua dal serbatoio di aspirazione fino al suo ingresso, essa non

può fare altro che aspirare via l’aria che si trova nel tubo di aspirazione creando

all’interno del tubo stesso una depressione (pressione minore di quella atmosferica) e

di conseguenza l’acqua salirà nel tubo spinta dalla pressione maggiore che c’è sul

pelo libero del serbatoio:

se il serbatoio è aperto al livello del mare questa pressione è di

1 bar = circa 100000 Pa = 10,33 m c.a.

nel migliore dei casi, la pompa toglierà tutta l’aria all’interno del tubo di aspirazione,

creandovi il vuoto (pressione = 0) e l’acqua potrà quindi salire nel tubo fino ad un

massimo appunto di 10,33 m (se il liquido è acqua dolce).

Se installassimo la pompa ad una altezza maggiore, in queste condizioni operative,

essa non potrà lavorare perché l’acqua non vi arriverà mai (girerà a vuoto).

La massima altezza teorica di aspirazione calcolabile dividendo la pressione in

pascal che c’è sul pelo libero serbatoio per il peso specifico γ in N / m3 del liquido

pompato:

HT = p s.a / γ

nel caso di acqua dolce e serbatoio aperto a livello mare è HT = 10,33 m .

30

Ammesso che la pompa possa aspirare tutta quanta l’aria dal tubo, la pressione a cui

si troverebbe l’acqua man mano che sale, spinta dalla pressione atmosferica, sarebbe

sempre più bassa fino a raggiungere all’ingresso della pompa stessa il valore zero:

pompa P

p = 0 (vuoto)

10,33 m

1 bar

1 bar

p=1 bar = 10,33 m c.a.

acqua dolce

La temperatura di ebollizione dell’acqua è di 100 °C quando si trova alla pressione

di 1 bar , ma scende …. 100 …

…….90…. ….70…. ……20…. …10….

man mano che cala la pressione a cui si trova l’acqua, quindi installando la pompa a

10,33 m di altezza rispetto al pelo libero, se anche l’acqua la raggiunge la bassissima

pressione che trova nell’ultima parte di tubo fa si che inizi a bollire creando piccole

bolle di vapore anche se la sua temperatura è relativamente bassa, ad esempio di 20 –

25 °C .

Le bollicine di vapore che si sono create entrano nella pompa trascinate dal resto

dell’acqua che non ha fatto in tempo a vaporizzare; la pompa innalza la pressione

dell’acqua a valori molto più alti e le bolle di vapore sono costrette a ricondensare

tornando liquido, la condensazione è molto veloce, le bolle implodono e le particelle

liquide vicine vanno ad occupare il vuoto lasciato con altissime accelerazioni.

Questo fenomeno viene chiamato cavitazione .

Le accelerazioni impresse alle particelle liquide durante la cavitazione producono

altissime temperature e sovrappressioni localizzate in spazi piccolissimi che (come

tante punte di spillo roventi) colpiscono la tubazione e i vari componenti della pompa

stessa con effetti rumorosi (si sente come se la pompa pompasse acqua mista a

ghiaia) e dannosi per l’alta usura che comporta, in breve tempo, la rottura .

Per quanto adesso descritto, affinché l’acqua possa giungere alla pompa senza che si

verifichi cavitazione, dobbiamo calcolare la massima altezza di aspirazione

possibile Hmax.asp. e installare la pompa ad una altezza dal pelo libero del

serbatoio di aspirazione minore o uguale alla Hmax.asp.

31

Hmax.asp. = HT - pv / γ - ΣP(d+c) ASP. - N.P.S.H.

dove :

HT = p s.a. / γ ( pressione in pascal nel serbatoio aspirazione / peso specifico liquido)

pv = tensione di vapore del liquido alla temperatura a cui si trova

(è la pressione in pascal che fa bollire il liquido alla temperatura che ha)

ΣP(d+c) ASP = perdite di carico distribuite e concentrate nel tubo di aspirazione

N.P.S.H. (Net Positive Suction Head) = altezza netta positiva di aspirazione

(dato fornito dal costruttore della pompa: è la pressione residua, in m c.a.

che deve ancora avere il liquido all’ingresso della pompa per garantire che la

cavitazione non inizi nemmeno quando all’ingresso della girante si ha un repentino

aumento di velocità, prima che questa venga trasformata in pressione).

Possiamo adesso provare a calcolare Hmax.asp. (l’altezza massima di aspirazione)

per liquidi diversi a diversa temperatura e pressione nel serbatoio di aspirazione; per

l’acqua dolce a temperatura ambiente e con serbatoio di aspirazione aperto troveremo

valori non superiori ai 7 ….8 m e non più i 10,33 m teorici.

Se la temperatura dell’acqua da pompare è più elevata, 65 …70 °C , il calcolo ci darà

un valore della Hmax.asp. negativo: questo significa che la pompa dovrà essere

installata più in basso del pelo libero del serbatoio di aspirazione; questo tipo di

installazione si dice sottobattente o a pompa immersa.

ACCORGIMENTI PER EVITARE LA CAVITAZIONE

•

•

•

•

•

•

•

•

avvicinare la pompa al serbatoio di aspirazione

mettere la pompa abbastanza sottobattente

se possibile raffreddare il liquido

ridurre le perdite di carico nel tubo di aspirazione (tubo grosso, liscio

internamente, senza curve)

utilizzare pompe con basso NPSH (valori bassi indicano accuratezza di

progettazione e di lavorazione)

utilizzare pompe a basso regime di rotazione, con grandi diametri (più costose)

utilizzare giranti a doppia aspirazione, riducendo così la velocità del fluido

all’ingresso della girante

utilizzare l’ inducer , cioè una girante assiale a monte della girante centrifuga

che aumenta la pressione del fluido prima dell’ingresso in quest’ultima.

32

U.D. 15 - POMPE ALTERNATIVE Le pompe alternative sono costituite da uno o più cilindri dove scorre un pistone

mosso, nel suo moto “alternativo”, tramite un sistema biella – manovella, da un

motore:

mandata

POMPA A SEMPLICE EFFETTO

valvola

mandata

Pm.s

pistone

Pm.i.

manovella

pist

biella

albero

motore

cilindro

valvola

aspirazione

anello

tenuta

aspirazione

- durante la fase di aspirazione (pistone che va dal Pm.s. al Pm.i.) la valvola di

aspirazione si apre e quella di mandata si chiude (effetto “risucchio”), la depressione

creata dal movimento del pistone fa si che l’acqua, spinta dalla maggiore pressione

che c’è sul serbatoio di aspirazione, riempie il cilindro;

- nella successiva fase di compressione (pistone dal Pm.i. al Pm.s.) la valvola di

aspirazione tende a chiudersi e quella di mandata ad aprirsi, spinte dalla pressione

dell’acqua che aumenta sempre più e viene quindi spinta verso la mandata;

- ogni giro di manovella e quindi ogni giro dell’albero motore sulla quale è calettata,

il pistone esegue una corsa di aspirazione ed una di mandata (semplice effetto).

Calcoliamo la portata volumica Qv s.e. di acqua data dalla pompa alternativa a

semplice effetto:

indichiamo con

- D il diametro interno del cilindro ( alesaggio ) [in m]

- c la distanza tra Pm.i. e Pm.s. [in m]

- n il numero di giri al minuto fatti dall’albero motore [giri / min.]

- N il numero di cilindri di cui la pompa è dotata

- ηV il rendimento volumetrico della pompa (dovuto al fatto che le

valvole hanno una certa “inerzia” e ritardano ad aprire e chiudere, quindi

un po’ di acqua invece che andare alla mandata ritorna nella tubazione di

aspirazione e viene lavorata due volte).

Qv s.e. = π D2 / 4 • c • n / 60 • N • ηV

33

[m3 / s]

POMPA A DOPPIO EFFETTO

mandata

valvola

mandata

Pm.s pistone Pm.i.

guarnizioni di tenuta

manovella

pist

biella

albero

motore

cilindro

valvola

aspirazione

anello

tenuta

aspirazione

Nella pompa a “doppio effetto” ogni giro dell’albero motore e quindi ogni corsa

completa del pistone si hanno due aspirazioni e due mandate (il pistone lavora da

ambo i lati) e quindi la quantità d’acqua lavorata dalla pompa,trascurando la

differenza di volume tra le due camere dovuta alla presenza della biella, raddoppia;

perciò la portata della pompa a doppio effetto è :

Qv d.e. = 2 Qv s.e.

- Le pompe alternative vengono usate quando occorre avere alte pressioni con basse

postate d’acqua (ad esempio un uso comune è quello delle idropulitrici) ;

- essendo dotate di moto alternativo non possono essere accoppiate direttamente a

motori elettrici che hanno elevato numero di giri ma occorre interporre un cambio di

velocità;

- necessitano di frequente manutenzione: le tenute, e soprattutto le valvole che si

usurano e non chiudono più bene;

- la portata, in mandata, non è costante e all’utenza l’acqua arriva con un getto non

uniforme:

Qv

pompa a semplice effetto

Qv pompa a doppio effetto

s.e.

d.e.

n

n

34

Per rendere la portata più regolare si usa installare una “ cassa d’aria” sulla

mandata della pompa:

aria in pressione

membrana elastica

uscita pompa

mandata

alla utenza

essa fa da “polmone”, immagazzinando acqua quando la portata che arriva dalla

pompa è superiore a quella richiesta dall’utenza e restituendola quando la pompa non

manda acqua sufficiente:

Qv

s.e.

pompa a semplice effetto

Qv

d.e.

n

pompa a doppio effetto

n

Qu (portata all’utenza)

35

U.D. 16 - POMPE CENTRIFUGHE -

COMPONENTI DI UNA POMPA FLUIDODINAMICA (CENTRIFUGA)

La figura mostra una pompa centrifuga orizzontale a singola girante.

In essa distinguiamo uno statore (o corpo pompa) e un rotore.

Il corpo pompa è la parte fissa che deve:

- convogliare il liquido sulla girante;

- provvedere a raccogliere il liquido che esce dalla girante;

- inviare il fluido all'impianto.

Tali funzioni vengono svolte rispettivamente da:

- tubo di aspirazione;

- diffusore o voluta (o chiocciola);

- tubo di mandata.

Altre parti essenziali sono:

- cuscinetti di sostegno delle parti rotanti;

- tenuta sull’albero per evitare le fughe di liquido;

- tenute fra girante e corpo pompa.

La girante è calettata sull'albero e rappresenta la parte attiva che, ruotando,

conferisce energia al liquido ed è composta essenzialmente da uno o più dischi sui

quali sono ricavati un certo numero di pale che delimitano i canali mobili.

36

Le caratteristiche principali della girante sono :

- diametro dell'"occhio" (d1);

- diametro esterno (d2);

- sezione di passaggio del liquido in ingresso e in uscita (S1 e S2);

- numero di pale.

TIPI DI GIRANTE

37

NUMERO DI GIRI CARATTERISTICO

E SCELTA DELLA GIRANTE

Una pompa cui sia richiesto alta portata e piccola prevalenza avrà una girante di

piccolo diametro con ampi spazi tra le pale, mentre se deve fornire portata modesta

con alta prevalenza avrà una girante di grande diametro, con molte pale e passaggi

stretti tra le stesse.

Queste considerazioni possono essere riassunte nella espressione di una grandezza

“fittizia” (non concreta) definita numero di giri caratteristico nC :

n • N

nC = --------------H• 4 H

in cui

n numero di giri al minuto compiuti dalla pompa

N potenza utile della pompa espressa in Cv ( 1 Cv = 735 w)

H prevalenza totale fornita dalla pompa espressa in m c.a.

La forma della girante della pompa può quindi essere messo in relazione al

valore assunto dal nC

38

VISTA DI UNA GIRANTE

DIFFUSORE

Il diffusore trasforma in pressione parte dell'energia cinetica di cui è dotato il fluido

all'uscita della girante.

Nelle pompe a singola girante tale funzione può essere svolta dalla stessa cassa la

quale ha una forma di chiocciola in cui la sezione di passaggio offerta al liquido è

crescente, da zero a un massimo su un arco di 360°. Se però la sezione aumenta (sulla

circonferenza) con la stessa legge della portata, si avrà:

- velocità media costante;

- pressione costante (pressione scarico della girante);

- trasformazione della velocità in pressione solo nell'ultimo tratto di tubazione che è

divergente.

La sezione può essere circolare, rettangolare, ecc.

Quanto sopra vale per la portata di progetto della pompa.

In altri casi la girante è circondata da un diffusore palettato ad essa concentrico.

Nei canali del diffusore, il fluido viene rallentato e recupera pressione.

Questo secondo sistema, rispetto al primo, ha degli svantaggi:

- maggior complessità costruttiva;

- maggior costo;

- maggior ingombro

ma anche dei vantaggi:

- il fluido viene meglio guidato nella direzione tangenziale e dà minori urti, quindi si

ha miglior rendimento.

39

Viene usato per pompe medio grandi e di elevate prestazioni.

Naturalmente, per le pompe multigiranti, il diffusore palettato ha anche la funzione di

convogliare il fluido sull'aspirazione della girante successiva e quindi diventa

essenziale.

VELOCITA’ DEL FLUIDO ATTRAVERSO LA GIRANTE

( Triangoli delle velocità)

Affinché il rendimento di una macchina idraulica sia elevato, il liquido deve:

1) entrare con il minimo urto possibile;

2) uscire con la minima velocità possibile

(compatibilmente con la portata richiesta);

queste due condizioni generali sono conosciuti come i due “aforismi idraulici”.

Indichiamo con:

- W la velocità relativa del liquido rispetto alla pala;

- U la velocità periferica della pala;

- C la velocità assoluta (rispetto ad un osservatore fisso) dell’acqua;

40

il punto A è il punto di ingresso del liquido nella girante (occhio della pompa) e il

punto B è il punto di uscita dalla girante :

dai triangoli della velocità vediamo che affinché siano soddisfatti i due aforismi

idraulici C1 deve risultare tangente alla pala nel punto di ingresso e C2 deve essere

piccola, quindi W2 deve risultare rivolta all’indietro rispetto al senso di rotazione

della girante: questa è la ragione del profilo che assume la pala.

SE LA PALA AVESSE UN PROFILO RADIALE

41

CON PALA RIVOLTA IN AVANTI (POMPE AD AZIONE)

CON PALA RIVOLTA ALL’INDIETRO (POMPE A REAZIONE)

Le pompe a centrifughe a pale radiali non si usano, quelle ad azione (pale in avanti) si

usano raramente: quando interessa avere grandi portate con piccole prevalenze anche

a scapito del rendimento che sarà basso per le alte perdite di carico.

Le centrifughe a reazione sono le più usate: energia fornita al liquido sotto forma di

pressione, velocità minima del liquido nella macchina con conseguenti basse perdite

di carico e quindi buoni rendimenti.

Da questa analisi, che motiva la classica forma delle pale della girante, si può anche

notare che lo svergolamento delle pale e funzione anche della velocità con cui il

liquido attraversa lo spazio tra una pala e l’altra e di conseguenza della portata

prevista per la pompa: ogni pompa sarà quindi progettata e costruita per un dato

valore di portata, se noi la facciamo lavorare con portate diverse da questa, minori o

maggiori che siano, il rendimento della pompa sicuramente calerà

42

La portata Qv e la prevalenza Hm di una pompa centrifuga variano in funzione del

numero di giri al minuto compiuti dalla pompa ed inoltre le due grandezze sono

strettamente legate l’una all’altra (ricordiamo che Pu = γ Qv Hm ) , quindi variando la

portata, come più comunemente avviene, varia di conseguenza la prevalenza;

teoricamente questa variazione, nel piano cartesiano ( Q , H ) sarebbe una retta

discendente ma le perdite di carico (per attriti interni e per urti e vortici) variano con

legge parabolica (dipendendo dal quadrato della velocità e quindi anche dal quadrato

della portata); per questo motivo la legge di dipendenza tra portata Q e prevalenza H

di una pompa centrifuga si trasforma in una curva prima crescente e poi decrescente :

curva caratteristica reale ( ad un ben determinato numero di giri “ n “ )

I costruttori di pompe usano darci le caratteristiche del loro prodotto riassunte in

grafici simili a quello seguente, dove possiamo valutare oltre che l’andamento della

prevalenza in funzione della portata (curva caratteristica della pompa) anche le

variazioni di rendimento, di potenza e di N.P.S.H. richiesti sempre al variare della

portata.

In effetti poi, i grafici che troveremo sulle schede tecniche dei cataloghi di pompe

centrifughe, saranno un po’ più complessi da valutare perché riporteranno le diverse

curve anche al variare del numero di giri della pompa; ma con un po’ di esercizio

tutto ci parrà chiaro.

43

CURVE CARATTERISTICHE DI UNA POMPA CENTRIFUGA

U.D. 17

- SCELTA DELLA POMPA - PER UN IMPIANTO IDRAULICO ASSEGNATO –

Anche per un impianto idraulico (tubazioni, valvole, curve, riduzioni, ecc.), così

come per la pompa, si può tracciare, sullo stesso piano cartesiano (Q , H ) la curva

caratteristica (detta anche curva resistente); essa sarà la prevalenza richiesta dal

circuito alla pompa, per poter funzionare, al variare della portata.

pm

V

Hg

Pompa

pa

44

Supponiamo di avere l’impianto della figura precedente, di cui conosciamo tutte le

dimensioni e caratteristiche; esso richiederà alla pompa una energia, per unità di peso

di fluido che la attraversa, tale da poter:

- vincere il dislivello tra i due serbatoi Hg e la differenza di pressione tra di essi

(pm – pa) / γ quindi Hs = Hg + (pm – pa) / γ [ m c.a. ]

Hs prende il nome di prevalenza statica (da vincere anche con fluido fermo);

- vincere le perdite di carico, distribuite e concentrate in tutta la condotta:

Hd = K • V2 [ m c.a ] direttamente proporzionali al quadrato della velocità e

quindi anche al quadrato della portata

Hd prende il nome di prevalenza dinamica (richiesta per vincere gli attriti del fluido

in movimento)

Curva Caratteristica Impianto

HT

Hd

(prevalenza totale HT richiesta al variare di Q)

Hs

0

Q

Sovrapponendo le due curve caratteristiche: quella della pompa e quella

dell’impianto, troviamo il punto di intersezione e sugli assi potremo leggere la portata

e la prevalenza che quella pompa ci potrà dare se installata in quell’impianto, il

rendimento della pompa stessa se fatta f8unzionare in quelle condizioni, il numero di

giri che dovrà fare, ecc. ecc..

Se tutte le condizioni sono soddisfacenti abbiamo trovato la pompa giusta, altrimenti

potremo scegliere un’altra pompa oppure possiamo modificare il nostro impianto e di

conseguenza la sua curva caratteristica.

45

DETERMINAZIONE PUNTO DI FUNZIONAMENTO IMPIANTO – POMPA

U.D. 18 - REGOLAZIONE DELLA PORTATA DI UNA POMPAPer variare la portata erogata dalla pompa si possono usare due sistemi:

1) installare una strozzatura regolabile (rubinetto a volantino) sulla tubazione di

mandata;

2) variare il numero di giri del motore accoppiato alla pompa stessa.

Nel primo caso varierà la curva caratteristica dell’impianto, nel secondo la curva

caratteristica della pompa, ma il risultato sarà comunque quello di avere un nuovo

“punto di funzionamento” con valori diversi di prevalenza e di portata.

Il sistema con strozzatura in mandata è molto economico e di facile installazione ma,

aumentando le perdite di carico, fa diminuire il rendimento dell’impianto.

Variare il numero di giri del motore è, dal punto di vista del rendimento, senz’altro

preferibile, ma se il motore è elettrico ed in corrente alternata, come nella

maggioranza dei casi, la sua velocità di rotazione è fissa in quanto dipende dalla

“frequenza” della c.a. (in Italia f = 50 Hz) e dal numero di coppie polari “p“

46

possedute dal rotore e non facilmente variabili a meno di smontare il motore e

sostituirlo:

(n° giri/min. motori elettrici in c.a.)

n = 60 f / p

[giri / min.]

si può però dotare il motore di inverter (sistema elettronico di variazione della

frequenza) ed in questo modo avere la possibilità di far funzionare la pompa a

diverso numero di giri; i motori in c.a. con inverter costano di più ma, specie per

pompe di grande potenza sono preferibili.

Un terzo sistema per variare la portata della pompa è un “ by – pass” :

mandata

valvola regola flusso

by-pass

pompa

aspirazione

non molto usato; porta ad un sensibile abbassamento del rendimento volumetrico ηV .

47

U.D. 19

- MACCHINE IDRAULICHE MOTRICI TURBINE IDRAULICHE ( Cenni )

Mentre le macchine idrauliche operatrici (pompe) trasferiscono al fluido che le

attraversa l’energia meccanica data loro da un motore, le macchine motrici

(turbine) fanno il contrario e cioè, trasformano in energia meccanica disponibile

sul loro asse l’energia data loro dal liquido che le attraversa .

In natura, il liquido di cui disponiamo è l’acqua e l’energia che queste masse di acqua

hanno è energia geodetica (dovuta all’altezza rispetto al punto di installazione della

turbina) o energia cinetica dovuta alla velocità con cui scorrono (acque fluenti dei

fiumi); scopo dei vari tipi di turbine idrauliche è quindi trasformare queste energie

idriche in energia meccanica, la quale verrà poi sfruttata per produrre energia elettrica

per mezzo di alternatori mossi dalle turbine.

Un alternatore è sostanzialmente “ l’inverso” di un motore elettrico in c.a. e la

relazione che lega la sua velocità di rotazione alla frequenza della corrente “ f “ è la

stessa già vista (n = 60 f / p) per cui se l’alternatore deve generare corrente alternata

con frequenza fissa di 50 Hz (valore di distribuzione sulla rete nazionale italiana) il

numero di giri al minuto che la turbina deve far fare all’alternatore deve essere

sempre costante; ma al variare del carico allacciato sulla rete elettrica, l’alternatore

tende ad accelerare aumentando o diminuendo la sua velocità, la turbina che lo aziona

deve quindi a sua volta ridurre o aumentare la coppia motrice sviluppata in modo da

riportare “n” al valore stabilito: questa regolazione, in automatico, comporta un

sistema di variazione continua della portata d’acqua in ingresso alla turbina.

Quando la massa d’acqua in movimento è grande, diminuire la portata e cioè la sua

velocità non è semplice, infatti se questa diminuzione è troppo repentina l’energia

cinetica si trasforma in improvviso aumento di energia di pressione (niente si crea e

niente si distrugge) che potendo raggiungere valori molto elevati porterebbe seri

problemi di tenuta della condotta, questo effetto è chiamato “colpo d’ariete”.

Le turbine sono perciò dotate di particolari sistemi di variazione graduale della

portata d’acqua in ingresso ed inoltre le condotte di alimentazione (condotte forzate)

hanno a monte “pozzi piezometrici” capaci di assorbire, con oscillazioni di livello,

le variazioni di pressione che, anche se attenuate, comunque si manifestano:

48

pozzo piezometrico

bacino

condotta forzata

Hg

centrale idroelettrica

turbina

alternatore

Indicando con Hg il salto geodetico (dislivello tra pelo libero del bacino e pelo

libero del canale di scarico della turbina), è questa l’energia idraulica disponibile che,

tolte le perdite di carico della condotta, ritroveremo all’ingresso della turbina

nell’organo chiamato distributore.

Se la trasformazione da energia potenziale (geodetica) ad energia di velocità

(cinetica) avviene nel distributore la turbina si dice ad azione ( turbina Pelton) ;

se invece questa trasformazione avviene parte nel distributore e parte nella girante

della turbina stessa si ha una turbina a reazione ( Francis e Kaplan ).

Per salti Hg molto alti si utilizzano turbine Pelton, per salti più bassi si passa alle

Francis lente, poi alle Francis medie, poi alle Francis veloci ed infine per salti di 3

– 4 metri ma con grandi portate fluenti si usa le turbine ad elica di cui le Kaplan

sono le più rappresentative ( pale regolabili che permettono di adeguare il profilo

alla portata di lavoro ed ottenere rendimenti migliori). Si, anche per le turbine, come

per tutte le macchine idrauliche, valgono i due “aforismi idraulici” ed i triangoli di

velocità, con tutto quello che ne consegue, li possiamo tracciare e studiare

analogamente a quanto fatto per le pale delle pompe centrifughe ( il diffusore delle

pompe sarà il distributore delle turbine e l’acqua entrerà dalla periferia ed uscirà

dall’occhio della girante) ma tutte le considerazioni fatte restano uguali.

Anche tutto quello che abbiamo visto per le pompe riguardo a : potenza, rendimenti e

numero caratteristico di giri, con le opportune variazioni di significato dei simboli

assunti, rimane valido anche per le turbine; soprattutto le Francis (numero

caratteristico di giri da 80 a 400) possono vedersi come vere e proprie pompe

centrifughe a funzionamento invertito; tanto è vero che in alcune centrali

idroelettriche, come ad esempio quella di Brasimone (sull’appennino tosco –

emiliano) durante il giorno lavorano da turbine producendo energia elettrica (prezzo

più alto dell’energia elettrica) e durante la notte lavorano da pompe consumando

49

energia elettrica (che di notte costa meno) e riportando acqua al bacino superiore in

modo da ripristinare così la riserva idrica necessaria per il giorno successivo.

Ci sarebbero tante e tante cose interessanti da dire sulle “turbine idrauliche”, ma si

ritiene che le finalità di questo corso le rendano un argomento marginale, su cui

quindi non intendiamo dilungarci oltre ma lasciare a Voi la curiosità, e speriamo

anche il desiderio di saperne di più; potrete in questo caso consultare i testi di

Macchine a Fluido che la vasta letteratura tecnica mette a disposizione.

50

MODULO 6

PRINCIPI DI CALORIMETRIA E TERMODINAMICA

U.D. 20 -CALORE E TEMPERATURAIl calore è una forma di energia e come le altre si misura in “juole” ma, rispetto ad

altre, come il lavoro meccanico o l’energia elettrica ad esempio, è considerato meno

pregiato, in quanto volendo trasformare una forma di energia nell’altra:

Fornendo calore ad una massa, se non siamo in presenza di passaggi di stato, si

ottengono due effetti:

- si ha un aumento di temperatura;

- si ha una diminuzione di massa specifica (o densità);

la variazione sia della temperatura che della densità cambiano a seconda della natura

della massa stessa.

Calore specifico : quantità di calore da fornire alla massa di 1 Kg perché la sua

temperatura salga di 1°C .

Per l’acqua il “ Cs “ vale 1 Kcal / Kg • °C = 4186 J/ Kg • °C se misurato

quando la temperatura di 1 kg di acqua distillata passa da 14,5°C a 15,5°C ; per

temperature più alte il calore specifico aumenta in modo lineare e quindi dovremmo

assumere i valori che di volta in volta rileviamo da apposite tabelle di manuali tecnici

ma, per campi di temperatura entro i 100 °C possiamo considerare sempre il

Cs acqua = 4186 J / Kg • °C senza commettere un errore sensibile.

51

Ogni sostanza ha il suo calore specifico (detto anche “capacità termica massica”)

Se continuiamo a fornire calore a quella massa di 1 Kg , la sua temperatura sale

ancora perché aumenta il livello di energia termica contenuto.

Se lo stesso calore lo avessimo fornito a 100 Kg dello stesso materiale, invece che

ad 1 Kg, il livello di energia termica raggiunto, e cioè la temperatura raggiunta,

sarebbe stato molto inferiore.

La temperatura indica perciò il livello di energia termica contenuto da un corpo e non

la quantità. Avere la stessa quantità di calore a livelli termici superiori significa avere

maggiori possibilità di sfruttare proficuamente questa forma di energia, in

conclusione:

La temperatura è un indice del livello di energia termica e quindi della “qualità

del calore” contenuto in un corpo.

Noi siamo abituati a misurare la temperatura in gradi centigradi (scala Celsius), ma

nel S.I. (Sistema di Misura Internazionale) la scala da usare è la Kelvin (°K) ; per

nostra fortuna l’ampiezza del °K è la stessa del °C e quindi una differenza di

temperatura avrà numericamente lo stesso valore:

T1 – T2 = ΔT = x °C = x °K

ma i valori delle singole temperature variano:

T1 = x °C = ( x + 273,16) °K

52

La scala Fharenait (°F) ha invece l’ampiezza di grado maggiore ed occorre quindi

tenerne conto:

53

U.D. 21 -EQUAZIONE FONDAMENTALE DELLA CALORIMETRIA –

Avendo definito il Cs (calore specifico) come la quantità di calore da fornire alla

massa di 1 Kg per ottenere un aumento di temperatura ΔT di 1°C è facile intuire

che se la massa è invece m (Kg) e vogliamo aumentare la temperatura da T1 a T2

il calore Q occorrente sarà dato da:

Q = m • Cs • (T2 - T1)

[joule]

conosciuta come « equazione fondamentale della calorimetria ».

Se dividiamo ambedue i termini della equazione per il tempo [ s ] , diverso da zero,

le regole di matematica ci dicono che l’equazione resta valida:

Q m • Cs • (T2 - T1)

----- = ---------------------s

s

Q / s = energia / tempo = potenza [watt]

m/s = massa / tempo = portata massica [Kg / s ]

e sostituendo:

W = Qm • Cs • (T2 - T1)

[ watt ]

questa

relazione, ricavata direttamente dall’equazione fondamentale della

calorimetria, ci sarà molto utile nei calcoli di impianti termici.

L’equazione fondamentale della calorimetria non è applicabile nel calcolo del calore

fornito (o sottratto) ad una massa durante i passaggi di stato; ricordiamo che nei

passaggi di stato la temperatura resta costante e quindi T2 - T1 = 0.

Questa equazione la possiamo utilizzare quindi solo per il calcolo del calore

sensibile ceduto o sottratto; per il calcolo del calore latente dovremo fare in altro

modo.

54