SalFerShop catalogo - T. 06-94368820 E. [email protected]

Questo catalogo è stato generato il 16 marzo 2017

Impianti di Taglio al Plasma

Taglio plasma Stel inverter PFC 73

Il taglio al plasma è un procedimento utilizzato per tagliare l'acciaio ed altri metalli (e talvolta

altri materiali) utilizzando una torcia al plasma. Il passo inventivo che porta al taglio plasma è

situato nel brevetto del 1955 di Robert Gage per la Union Carbide. Gage introduce, a seguito

delle sue ricerche, un ugello, ovvero una parete che, posta lungo il percorso del plasma caldo,

lo costringe all'interno di una forma ben definita. Il risultato della presenza di questo

componente è un getto molto più sottile, rigido e stabile, tale da avere una potenza specifica

talmente alta da essere in grado di tagliare i metalli. Un gas viene soffiato ad alta velocità da un

ugello, contemporaneamente attraverso questo gas si instaura un arco elettrico tra

un elettrodo e la superficie da tagliare, che trasforma il gas in plasma. Il plasma trasferisce

calore al materiale metallico fino a portarlo alla temperatura di fusione e rompere così la

continuità del metallo. Il risultato è assai simile al taglio di un foglio di burro con un sottile getto

di aria calda. L'energia cinetica del gas espelle il metallo fuso dalla zona di taglio permettendo

così il procedere dell'operazione. In una prima fase (fase d'innesco) una corrente ad alta

tensione e a bassa intensità innesca una piccola scintilla ad alta intensità tra elettrodo e ugello,

generando una piccola tasca di plasma che viene chiamata arco pilota. Un altro sistema di

innesco, più 'pulito' dal punto di vista delle interferenze elettromagnetiche, è l'innesco per

contatto. Questa tecnologia prevede che l'elettrodo sia a contatto con l'ugello e che una corrente

passi tra questi due elementi in corto circuito. Al passaggio della corrente viene inviato anche il

gas che stacca l'elettrodo dall'ugello generando la scintilla di innesco. Nella fase successiva

(fase di trasferimento) il plasma si mette in contatto con il pezzo in lavorazione, che costituisce

l'anodo. Il plasma completa il circuito fra l'elettrodo e il pezzo in lavorazione e conduce

l'alta corrente elettrica a bassa tensione. Se la macchina da taglio al plasma usa alta frequenza

/ alto voltaggio per avviare il circuito, il circuito è solitamente spento per evitare l'eccessivo

consumo. Il plasma, che è tenuto fra il pezzo in lavorazione e l'elettrodo, viaggia a più di

15.000 km/h (oltre dodici volte la velocità del suono nell'atmosfera). Le torce al plasma da taglio

possono essere alimentate da apparecchi ad inverter. Tale soluzione, dato che le torce da taglio

richiedono tipicamente più di 2 kW, consente l'impiego di un trasformatore ad alta frequenza

molto compatto e leggero invece del tradizionale pesante trasformatore alla frequenza di rete.

Negli apparecchi di alimentazione per torce al plasma ad inverter, l'alimentazione di rete viene

dapprima convertita in tensione continua, che è usata per alimentare un circuito a

commutazione, appunto l'inverter, basato su IGBT o MOSFET. Questi ultimi funzionano da

interruttori e sono pilotati a frequenze di qualche decina o centinaio di kHz, producendo una

tensione alternata a tale frequenza che permette di ridurre grandemente il flusso magnetico

richiesto nel trasformatore, e quindi la dimensione di questo. A valle del trasformatore è

presente un raddrizzatore. L'insieme di inverter, trasformatore ad alta frequenza e raddrizzatore

costituisce un convertitore c.c.-c.c. con isolamento, che può essere basato su diverse topologie

(o circuiti). Sebbene più leggere e più potenti, alcune torce al plasma alimentate ad inverter privi

d i correzione del fattore di potenza (o Power factor correction - PFC) non possono essere

alimentate da un gruppo elettrogeno. Questo perché il PFC rende la tensione di alimentazione

dell'inverter indipendente dalle fluttuazioni di tensioni a cui è soggetto il gruppo elettrogeno.

Taglio plasma Stel inverter PFC 73 Monofase

La nuova gamma THOR è costituita da una serie di macchine ad Inverter per taglio al PLASMA.

L’esperienza di STEL garantisce la massima prestazione di taglio. Grande attenzione alla

sicurezza dell’operatore grazie alla funzione RESET.

Con la Torcia 1-Torch la duranta dei consumabili e la qualità del taglio sono notevolmente

superiori ad altri permettendo quindi un risparmio di tempo e denaro.

RESET: La funzionalità del Tasto Reset permette a chiunque operi sulla torcia di non innescare

SalFerShop catalogo - T. 06-94368820 E. [email protected]

Questo catalogo è stato generato il 16 marzo 2017

l’arco di taglio finchè non viene abilitata la macchina tramite il tasto di Reset per la sicurezza

dell’operatore.

TORCH: La Torcia si avvale delle ultime novità della tecnologia delle torcie ed è di uso pratico e

confortevole offrendo un taglio assolutamente superiore.

€ 2,100.00 Iva Inclusa

Taglio al plasma inverter PFC 41K

Il taglio al plasma è un procedimento utilizzato per tagliare l'acciaio ed altri metalli (e talvolta

altri materiali) utilizzando una torcia al plasma. Il passo inventivo che porta al taglio plasma è

situato nel brevetto del 1955 di Robert Gage per la Union Carbide. Gage introduce, a seguito

delle sue ricerche, un ugello, ovvero una parete che, posta lungo il percorso del plasma caldo,

lo costringe all'interno di una forma ben definita. Il risultato della presenza di questo

componente è un getto molto più sottile, rigido e stabile, tale da avere una potenza specifica

talmente alta da essere in grado di tagliare i metalli. Un gas viene soffiato ad alta velocità da un

ugello, contemporaneamente attraverso questo gas si instaura un arco elettrico tra

un elettrodo e la superficie da tagliare, che trasforma il gas in plasma. Il plasma trasferisce

calore al materiale metallico fino a portarlo alla temperatura di fusione e rompere così la

continuità del metallo. Il risultato è assai simile al taglio di un foglio di burro con un sottile getto

di aria calda. L'energia cinetica del gas espelle il metallo fuso dalla zona di taglio permettendo

così il procedere dell'operazione. In una prima fase (fase d'innesco) una corrente ad alta

tensione e a bassa intensità innesca una piccola scintilla ad alta intensità tra elettrodo e ugello,

generando una piccola tasca di plasma che viene chiamata arco pilota. Un altro sistema di

innesco, più 'pulito' dal punto di vista delle interferenze elettromagnetiche, è l'innesco per

contatto. Questa tecnologia prevede che l'elettrodo sia a contatto con l'ugello e che una corrente

passi tra questi due elementi in corto circuito. Al passaggio della corrente viene inviato anche il

gas che stacca l'elettrodo dall'ugello generando la scintilla di innesco. Nella fase successiva

(fase di trasferimento) il plasma si mette in contatto con il pezzo in lavorazione, che costituisce

l'anodo. Il plasma completa il circuito fra l'elettrodo e il pezzo in lavorazione e conduce

l'alta corrente elettrica a bassa tensione. Se la macchina da taglio al plasma usa alta frequenza

/ alto voltaggio per avviare il circuito, il circuito è solitamente spento per evitare l'eccessivo

consumo. Il plasma, che è tenuto fra il pezzo in lavorazione e l'elettrodo, viaggia a più di

15.000 km/h (oltre dodici volte la velocità del suono nell'atmosfera). Le torce al plasma da taglio

possono essere alimentate da apparecchi ad inverter. Tale soluzione, dato che le torce da taglio

richiedono tipicamente più di 2 kW, consente l'impiego di un trasformatore ad alta frequenza

molto compatto e leggero invece del tradizionale pesante trasformatore alla frequenza di rete.

Negli apparecchi di alimentazione per torce al plasma ad inverter, l'alimentazione di rete viene

dapprima convertita in tensione continua, che è usata per alimentare un circuito a

commutazione, appunto l'inverter, basato su IGBT o MOSFET. Questi ultimi funzionano da

interruttori e sono pilotati a frequenze di qualche decina o centinaio di kHz, producendo una

tensione alternata a tale frequenza che permette di ridurre grandemente il flusso magnetico

richiesto nel trasformatore, e quindi la dimensione di questo. A valle del trasformatore è

presente un raddrizzatore. L'insieme di inverter, trasformatore ad alta frequenza e raddrizzatore

costituisce un convertitore c.c.-c.c. con isolamento, che può essere basato su diverse topologie

(o circuiti). Sebbene più leggere e più potenti, alcune torce al plasma alimentate ad inverter privi

d i correzione del fattore di potenza (o Power factor correction - PFC) non possono essere

SalFerShop catalogo - T. 06-94368820 E. [email protected]

Questo catalogo è stato generato il 16 marzo 2017

alimentate da un gruppo elettrogeno. Questo perché il PFC rende la tensione di alimentazione

dell'inverter indipendente dalle fluttuazioni di tensioni a cui è soggetto il gruppo elettrogeno.

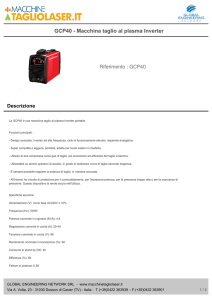

La nuova gamma Thor con Taglio al plasma inverter PFC 41K è costituita da una serie di

macchine ad Inverter per taglio al PLASMA. L’esperienza di STEL garantisce la massima

prestazione di taglio. Grande Attenzione alla sicurezza dell’operatore grazie alla funzione

RESET. Questa versione e' dotata i compressore interno.

La tecnologia “Check Consumabili” avverte l’operatore all'esaurimento dei consumabili torcia

evitando pertanto il malfunzionamento di essa. Ancora più flessibilità per il THOR 41K PFC che

grazie al sofisticato PFC permette di saldare da qualsiasi presa monofase del mondo.

Semplicità d’utilizzo

• Test Gas

• Reset

• Compressore Incorporato

• Plastica Autoestinguente

• PFC

• Check Consumabili

€ 1,706.78 Iva Inclusa

2 total products.