11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

21-11-2009

11

260

13:00

Pagina 260

capitolo

Realizzazione

Presentazione delle diverse fasi di costruzione

di un’apparecchiatura elettrica,

delle regole di qualità e delle norme necessarie

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

Sommario

21-11-2009

13:00

Pagina 261

11. Realizzazione

b 11.1 Progettazione di un’apparecchiatura . . . . . . . . . . . . . . . . . . . pagina 262

1

b 11.2 Scelta di un fornitore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 263

b 11.3 Stesura degli schemi e dei programmi . . . . . . . . . . . . . . . . . pagina 264

b 11.4 Metodologia di programmazione . . . . . . . . . . . . . . . . . . . . . . pagina 266

b 11.5 Scelta di una tecnologia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 267

2

b 11.6 Progettazione dell’apparecchiatura . . . . . . . . . . . . . . . . . . . . pagina 268

b 11.7 Costruzione dell’apparecchiatura . . . . . . . . . . . . . . . . . . . . . pagina 269

b 11.8 Il montaggio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 272

3

b 11.9 Aiuto all’installazione degli apparecchi . . . . . . . . . . . . . . . . . pagina 273

b 11.10 Prove su piattaforma . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 274

b 11.11 Messa in servizio di un’apparecchiatura . . . . . . . . . . . . . . . . pagina 277

4

b 11.12 Manutenzione dell’apparecchiatura . . . . . . . . . . . . . . . . . . . . pagina 279

5

6

7

8

9

10

11

12

M

Schneider Electric

261

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

Realizzazione

21-11-2009

13:00

Pagina 262

11.1 Progettazione di un’apparecchiatura

I sistemi di automazione utilizzano dei componenti che facilitano l’installazione,

il cablaggio e il collegamento dei componenti di automazione.

Questi prodotti devono rispondere ad alcune norme locali e internazionali oltre

che a norme specifiche in materia di sicurezza del materiale e di protezione

delle persone.

La realizzazione di un’apparecchiatura comprende 3 fasi:

- la progettazione (schema, scrittura del programma, scelta del materiale,

studio dell’impianto),

- la costruzione (montaggio, cablaggio, verifiche, posa in cassetta o armadio),

- l’installazione (passaggio dei cavi, collegamenti, messa in servizio).

Per realizzare correttamente queste tre fasi, sono necessarie delle riflessioni

preliminari per assicurarsi:

- dell’analisi dei potenziali problemi che potrebbero avere un impatto sulla

sicurezza e/o disponibilità dell’apparecchiatura (vedere capitolo 7 Sicurezza),

- dell’attuazione di azioni preventive e/o di modifiche dello schema del

sistema di automazione inizialmente immaginato,

- della capacità dell’eventuale subappaltatore di rispettare queste esigenze,

- della conformità dell’apparecchiatura alle esigenze.

Obiettivo di questo capitolo è presentare le regole di messa in opera dei

componenti del sistema di automazione e i prodotti Schneider Electric che

facilitano la realizzazione di tali apparecchiature.

Una metodologia e delle regole dell’arte basate sull’esperienza e descritte per

ciascuna delle tre fasi consentiranno una realizzazione delle apparecchiature

sempre più sicura ed economica.

11.1

Progettazione di un’apparecchiatura

La riuscita nella realizzazione di un automatismo si basa essenzialmente

sull'analisi di precise specifiche tecniche.

Gli strumenti utilizzati per la progettazione, il disegno degli schemi, la scelta

dei componenti e la loro installazione possono essere diversi a seconda

della complessità dell'impianto e delle scelte dei tecnici che realizzano il

lavoro. D'altra parte la collaborazione tra un tecnico meccanico, un tecnico

elettrico ed un tecnico di automazione può rivelarsi sufficiente quando si

tratta di realizzare un automatismo semplice. La realizzazione di

apparecchiature per macchine più complesse, quali isole di produzione o

comando processo, richiede invece l’intervento di specialisti pluridisciplinali.

La realizzazione è strettamente legata alla gestione del progetto che non è

tuttavia oggetto di questa guida.

b Le specifiche tecniche

È importante che le specifiche tecniche della parte comando contengano

tutti gli elementi necessari alla realizzazione del progetto. È strettamente

legato alle specifiche tecniche della parte operativa (meccanica e azionatori).

Le informazioni in esso contenute servono:

– alla scelta della soluzione da mettere in opera,

– alla realizzazione propriamente detta,

– alle prove del funzionamento,

– alla definizione dei costi e dei calendari previsionali,

– di riferimento per la ricezione.

Per facilitare l'espressione delle esigenze dei clienti, si consiglia una

composizione tipo delle specifiche tecniche contenente informazioni:

- sulle generalità: presentazione dell'applicazione, norme e consigli,

eventuali imposizioni di materiali,

- sulle caratteristiche della rete di alimentazione, ecc...

- sull'impiego: disposizione degli organi di comando, tipi d'impiego,

frequenza d'impiego, ecc...,

- sulle caratteristiche funzionali: funzioni da realizzare, possibili estensioni,

dialogo uomo-macchina, periferiche, ecc...,.

262

Schneider Electric

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

21-11-2009

13:00

Pagina 263

11.1 Progettazione di un’apparecchiatura

11.2 Scelta di un fornitore

– sulle caratteristiche generali: temperatura, igrometria, vibrazioni, urti,

atmosfera corrosiva, polveri, ecc...,

– sui software specifici: ad esempio software di aiuto alla diagnostica,

la supervisione, i protocolli di comunicazione, ecc...,

– sulle regolazioni: tipi, procedure, marcature,

– sulle procedure di prova ricezione in loco,

– i documenti di accompagnamento.

– qualsiasi altra informazione in grado di condizionare la realizzazione

dell’apparecchiatura, come, ad esempio, l’imballaggio per il trasporto.

11.2

Scelta di un fornitore

Per la realizzazione di un’apparecchiatura, è nell’interesse del

committente scegliere un installatore quadrista certificato ISO 9000.

La scelta di un fornitore certificato permetterà di semplificare il dialogo,

limitare i controlli, ottenere un dossier dell’apparecchiatura perfettamente

aggiornato, garantire una messa in servizio senza problemi e facilitare le

operazioni di manutenzione. In questo modo verrà anche assicurato il

controllo dei costi.

b La norma ISO 9000

Le apparecchiature diventano sempre più sofisticate, le tecnologie sempre

più avanzate, i vincoli delle normative sempre più rigorosi.

Tutto questo crea difficoltà di controllo nella gestione di tutte le fasi.

Il committente deve avere la certezza che l’apparecchiatura realizzata

corrisponda esattamente alle sue specifiche tecniche e al capitolato

e che vengano effettivamente prese tutte le precauzioni riguardanti la

realizzazione dell’apparecchiatura.

In particolare, gli inevitabili cambiamenti che interverranno nella realizzazione

dovranno essere perfettamente compresi ed interpretati dal tecnico

quadrista; il personale addetto agli interventi sull’apparecchiatura dovrà

avere una formazione adeguata e i prodotti non conformi dovranno essere

identificati e isolati.

Vi è quindi un importante e costante rapporto “Cliente - Fornitore”.

Il fornitore deve dimostrare al Cliente la sua competenza e il suo knowhow in materia di qualità dell’offerta e dimostrare il completo controllo dei

processi di realizzazione.

Il committente deve essere certo delle capacità di chi gli fornirà il servizio

e poter contare su un’organizzazione seria in grado di portare a termine il

suo compito nel modo migliore.

Obiettivo della norma ISO 9000 e delle certificazioni di qualità è

semplificare la relazione Cliente-Fornitore con una corretta gestione della

qualità.

b Quality management: gli aspetti gestionali della qualità

Il controllo della qualità precisa l’impegno dell’azienda nel garantire che il

il prodotto uscito dai suoi stabilimenti, nel nostro caso l’apparecchio

realizzato secondo le specifiche tecniche/capitolato del committente, sia

effettivamente conforme alle esigenze.

Il modo in cui l’azienda gestisce i suoi processi produttivi influisce

evidentemente sul prodotto finale. La certificazione ISO 9000 garantisce

che il fornitore è in grado di offrire con regolarità beni e servizi rispondenti

alle esigenze ed aspettative del committente e conformi ai regolamenti

applicabili.

La norma internazionale ISO 9000 è costituita dalle norme contrattuali di

certificazione della qualità ISO 9001, 9002 e 9003.

Schneider Electric

263

11

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

Realizzazione

21-11-2009

13:00

Pagina 264

11.2 Scelta di un fornitore

11.3 Stesura degli schemi e dei programmi

La differenza tra i documenti ISO 9001, ISO 9002 e ISO 9003 dipende

semplicemente dal campo di applicazione:

- ISO 9001 è il modello utilizzato quando l’assicurazione della qualità

viene applicata nelle diverse fasi che comprendono la progettazione,

lo sviluppo, la fabbricazione/produzione, l’installazione e l’assistenza

post-vendita;

- ISO 9002 è il modello utilizzato quando l’assicurazione della qualità

viene applicata solo alle fasi di fabbricazione/produzione, installazione

e assistenza post-vendita;

- ISO 9003 è il modello utilizzato quando l’assicurazione della qualità

viene applicata alle fasi di controllo e collaudo finali per garantire che i

prodotti e i servizi soddisfino le esigenze specificate.

Il Cliente sceglierà il Fornitore che riterrà più adatto a fornire le prestazioni

desiderate. Generalmente è consigliabile valutare imprese in possesso

almeno di certificazione di qualità ISO 9002.

11.3

Stesura degli schemi e dei programmi

b Gli schemi di comando e di potenza

Gli schemi di comando e di potenza vengono solitamente realizzati con

l'aiuto di un software grafico associato a database contenenti simboli

grafici o schemi standard.

Gli schemi possono essere:

– totalmente realizzati a partire da questi database,

– o adattati partendo dallo schema di un'applicazione simile già

esistente.

I programmi dei controllori programmabili possono essere sviluppati

anche utilizzando software di aiuto alla programmazione.

Le apparecchiature complesse utilizzano nella maggior parte dei casi uno

o più controllori programmabili multifunzione.

b Modi di marcia e di arresto

I modi di marcia e arresto di un sistema automatizzato sono stati analizzati

dall'ADEPA ( Agence Nationale pour le Developpement de la Production

Automatisée) e classificati in una guida grafica, la GEMMA (Guide d’Etude

des Modes de Marches et d’Arretes). Questa guida, indipendente dalla

tecnologia di comando, consente di definire i modi o gli stati di

funzionamento del sistema rispettando un vocabolario preciso, i possibili

collegamenti tra questi modi o stati, e le condizioni di evoluzione.

La guida GEMMA divide i modi di marcia e di arresto in tre tipi di

procedure.

b Le procedure di funzionamento: analisi funzionale

È la descrizione analitica del funzionamento della macchina:

- marcia di produzione normale,

- marcia di preparazione o marcia di chiusura,

- marcia di verifica,

- procedure di arresto,

- repertorio dei dati di ingressi e uscite,

- identificazione delle elaborazioni da effettuare per strutturare la

programmazione di eventuali controllori programmabili.

264

Schneider Electric

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

21-11-2009

13:00

Pagina 265

b Le procedure di guasto

Riguardano gli stati di marcia o di arresto consecutivi ad un guasto

del sistema:

- arresto di emergenza,

- marcia degradata, ecc...

b Sicurezza di funzionamento

v Esigenze normative

La sicurezza di funzionamento dei sistemi di automazione consiste nella

loro capacità a funzionare:

– senza pericolo per le persone e per i beni (sicurezza),

– senza arresto della produzione collegato ad un funzionamento difettoso

(continuità di servizio).

La sicurezza deve essere presa in considerazione dal punto di vista

dell'analisi dei rischi, della regolamentazione e delle norme in vigore.

Lo studio della sicurezza di funzionamento si basa su una procedura di

valutazione dei rischi da applicare in successione: al prodotto, al processo

(parti operative e comando) e all'impiego.

Per ulteriori dettagli consultare il Dossier Sicurezza delle macchine Vol. 1 e

2 a cura della formazione tecnica Schneider Electric.

La legislazione europea si basa sulla Direttiva Macchine (89/392/CEE)

che definisce le esigenze essenziali riguardanti la progettazione e la

costruzione delle macchine e degli impianti industriali per la libera

circolazione dei beni nella Comunità Europea.

v MAGEC: uno strumento di analisi

Uno strumento di analisi quale la MAGEC (Analisi delle modalità di guasto,

effetti e analisi di criticità, dall'inglese FMECA - Failure Mode, Effects, and

Criticality Analysis) consente, con un procedimento sistematico, di valutare

tutti gli aspetti relativi ai guasti studiando le soluzioni appropriate.

L’obiettivo del metodo MAGEC è di valutare l’impatto, o la criticità, delle

modalità di guasto dei componenti di un sistema sull’affidabilità, la

disponibilità e la sicurezza del sistema stesso.

Il procedimento consiste nel censire le modalità di guasto dei componenti

valutadone quindi gli effetti sull’insieme delle funzioni di un sistema.

Questo metodo è caldamente consigliato a livello internazionale e viene

utilizzato sistematicamente in tutte le industrie a rischio (industria

nucleare, spaziale, chimica), con lo scopo di effettuare analisi preventive

della sicurezza di funzionamento per prevedere il comportamento al

guasto dei sistemi e adottare le contromisure necessarie.

Prima di applicare il metodo MAGEC è necessario conoscere in modo

preciso il sistema e le sue caratteristiche generali. Queste informazioni

sono generalmente il risultato dell’analisi funzionale, dell’analisi dei rischi

ed eventualmente dell’esperienza maturata.

In un secondo tempo è necessario valutare gli effetti dei modi di guasto.

Gli effetti delle modalità di guasto di una dato elemento vengono studiati

innanzitutto sui componenti direttamente interfacciati con quest’ultimo

(effetto locale) e progressivamente (effetti di zona) nei confronti del

sistema e del suo ambiente (effetto globale).

È importante notare che quando si analizza un modo di guasto di un dato

elemento, si presume che tutti gli altri elementi siano in funzionamento

nominale.

Questo metodo di analisi si basa sul principio, ampiamente verificato,

della non simultaneità dei guasti.

In un terzo tempo è consigliabile classificare gli effetti dei modi di guasto

per livello di criticità, rispetto ad alcuni criteri di sicurezza di

funzionamento precedentemente definiti a livello del sistema in funzione

degli obiettivi prefissati (affidabilità, sicurezza, ecc...).

Schneider Electric

265

11

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

Realizzazione

21-11-2009

13:00

Pagina 266

11.3 Stesura degli schemi e dei programmi

11.4 Metodologia di programmazione

I modi di guasto di un componente sono suddivisi per livello di criticità dei

loro effetti e sono, di conseguenza, gerarchizzati.

Questa tipologia permette di identificare gli elementi più critici

proponendo quindi le azioni e le procedure necessarie per porvi rimedio.

La fase d’interpretazione dei risultati e di stesura dei consigli costituisce

l’ultima tappa della procedura MAGEC.

Per limitare queste procedure allo stretto necessario si consiglia di

effettuare analisi funzionali. Questo approccio permette di rilevare le

funzioni più critiche, limitando quindi la procedura di analisi “fisica” ai soli

componenti che realizzano le funzioni critiche.

Il metodo MAGEC fornisce:

- un’altra visione del sistema,

- dei supporti di riflessione, di decisione e di miglioramento,

- delle informazioni da gestire a livello degli studi di sicurezza di

funzionamento e delle azioni da intraprendere.

11.4

Metodologia di programmazione

b Problematica della programmazione

Nell’impresa viene utilizzato un numero sempre più grande di software.

La diversità delle applicazioni impone un approccio collaborativo a partire

dalla progettazione di una nuova unità di produzione.

Un’analisi globale che coinvolga un insieme di attività condurrà alla

progettazione, alla scrittura, alla messa a punto e alla realizzazione del

software al Cliente.

In generale la progettazione segue 3 grandi fasi:

- Fase di analisi (funzionale) o di progettazione.

- Specificazione: il quaderno dei carichi è l’approccio tradizionale.

- Realizzazione.

v Metodo di analisi e di progettazione

Scopo di un metodo di analisi e di progettazione è quello di formalizzare

le tappe preliminari di sviluppo di un sistema allo scopo di renderlo

conforme alle esigenze del Cliente. Per fare questo si parte dall’esigenza

espressa, eventualmente completata da informazioni di esperti nel campo

e di realizzazioni simili.

La fase di analisi permette di elencare i risultati ottenuti, in termini di

funzionalità, di prestazioni, di robustezza, di manutenzione, di sicurezza,

d’estensibilità, ecc...

La fase di progettazione permette di descrivere in modo molto chiaro,

nella maggior parte dei casi utilizzando la modellizzazione, il futuro

funzionamento del sistema, allo scopo di facilitarne la realizzazione.

La tendenza attuale nel campo dell’automazione è di ricorrere alla

programmazione con oggetti, ereditata dall’informatica, che offre

numerosi vantaggi: sicurezza di codice, possibilità di riutilizzo, protezione

delle informazioni, qualifica e ricezione più rapida.

v Strumenti di programmazione

L’evoluzione delle esigenze e l’aumento dei dati da elaborare hanno

portato alla creazione di software moderni e produttivi.

Con il termine software si indica un insieme di programmi informatici che

consentono di generare i codici controllore.

266

Schneider Electric

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

21-11-2009

13:00

Pagina 267

11.4 Metodologia di programmazione

11.5 Scelta di una tecnologia

Generalmente le funzioni offerte da un software di automazione sono:

- design generale del progetto, tappe o fasi di realizzazione,

- convenzioni di naming dei dati e dei sottoprogrammi,

- strutturazione dei dati,

- aiuto all’editing di programmi in diversi linguaggi,

- compilazione o generazione,

- aiuto ai test e controllo delle correzioni,

- librerie di oggetti riutilizzabili in più progetti,

- documentazione,

- gestione delle versioni successive o delle varianti di uno stesso

programma,

- aiuto alla messa in servizio.

Un software di automazione facilita la collaborazione tra i diversi

programmatori oltre che la manutenzione nel tempo dei programmi.

11.5

Scelta di una tecnologia

Le tecnologie disponibili per la realizzazione di apparecchiature di automazione

sono principalmente: elettromeccanica, pneumatica o elettronica (controllori

programmabili, micro e mini-computer, schede elettroniche standard o

specifiche). Nella realizzazione delle apparecchiature, le reti e i bus di

campo acquistano sempre più importanza e condizionano notevolmente

la scelta dei materiali.

Per ulteriori informazioni a riguardo, consultare la guida sui Bus di campo a

cura della Formazione Schneider Electric o le specifiche tecniche N° CT197.

Si distinguono tre criteri di scelta:

- i criteri di fattibilità che eliminano le tecnologie non in grado di

soddisfare il quaderno dei carichi..

- i criteri di ottimizzazione il cui obiettivo è quello di ridurre al minimo il

costo globale durante il ciclo di vita dell'apparecchio (acquisto,

realizzazione, messa a punto, flessibilità, immobilizzazione, gestione

della produzione, manutenzione, ecc...),

- i criteri economici di fattibilità che consentono di realizzare

l’apparecchiatura ottimizzando i costi.

Eventuali procedure e analisi MAGEC preliminari consentiranno di scegliere

la tecnologia più adatta.

b Scelta dei componenti

Occorre tenere conto di diversi fattori:

– temperatura ambiente (eventuale declassamento del materiale), polveri,

vibrazioni, ecc...,

– coordinamento degli apparecchi che costituiscono le partenze di

potenza,

– selettività tra i dispositivi di protezione fino all'interruttore automatico

generale,

– tempo di ciclo macchina desiderato,

– numero di cicli di manovre,

– categoria d'impiego (AC-1, AC-3, ecc...),

– norme (petrolchimica, ENEL, marina, ecc...).11.6

Conception de l’équipement

Schneider Electric

267

11

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

Realizzazione

11.6

21-11-2009

13:00

Pagina 268

11.6 Progettazione dell’apparecchiatura

Progettazione dell’apparecchiatura

b Progettazione computerizzata

Nel campo della progettazione dei sistemi di automazione, il software

fornisce un aiuto considerevole. Oltre alla realizzazione dello schema,

accompagna il progettista durante tutto il progetto, a partire dalla

registrazione della richiesta del cliente per il preventivo, fino alla messa in

servizio e l'aiuto alla manutenzione.

Oltre agli elevati guadagni in termini di produttività ottenuti nella

progettazione dei sistemi, questo metodo migliora la qualità degli schemi

e dei programmi, facilitando il loro aggiornamento in caso di evoluzione.

Un software CAD propone principalmente:

v Un database di simboli intelligenti

Ogni simbolo è dotato di comportamento (master, slave), di una funzione

elettrica (sezionamento, commutazione, ecc…), di morsetti di connessione.

È collegato ad una famigla di attrezzature (sezionatori, contattori, ecc…) e

associato ad un metodo di identificazione. Può ricevere riferimenti variabili

proposti dal software o programmati dall'utente.

Questa base garantisce inoltre la coerenza di tutte le informazioni e guida

l'utente nella loro programmazione.

Una base hardware contenente le informazioni tecniche e commerciali per

facilitare la scelta dei componenti, la stesura delle nomenclature, dei

preventivi e degli acqusti.

Schemi standardizzati (definizione unifilare, struttura di automazione, schemi

di potenza e di comando, dimensioni d'ingombro, nomenclature, ecc…).

Un archivio di schemi (elementi componibili partenze-motore potenza e

comando, movimenti di sollevamento, ecc…).

Consente di rispondere rapidamente ad un a richiesta di offerta (schemi

unifilari) e semplifica la realizzazione degli schemi.

v Una gestione delle informazioni proprie ad un impianto

elettrico

–

–

–

–

–

–

–

–

–

collegamenti equipotenziali,

rilevamento dei numeri già esistenti,

controllo dei corto-circuiti,

gestione delle morsettiere,

codifica del materiale,

composizione automatica e controllo dell'unicità dei riferimenti,

riferimenti incrociati,

gestione delle capacità dei contattori ausiliari e dei numeri di morsetti,

aiuto alla determinazione delle dimensioni d'ingombro..

b Determinazione delle dimensioni d’ingombro

Per definire le dimensioni d'ingombro di un'apparecchiatura vengono

impiegati tre metodi.

v Metodo d’installazione diretta

Questo metodo viene utilizzato per le apparecchiature di dimensioni

ridotte con montaggio diretto su piastre standard, disponibili presso i

costruttori.

Ad esempio, l'installazione degli apparecchi avviene direttamente su una

piastra d'installazione che riproduce in scala 1 la trama della piastra

perforata Telequick®. Le dimensioni d'ingombro dell'apparecchiatura

possono essere così determinate in modo rapido ed economico.

268

Schneider Electric

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

21-11-2009

13:00

Pagina 269

11.6 Progettazione dell’apparecchiatura

11.7 Costruzione dell’apparecchiatura

v Metodo mediante calcolo delle superfici

Consente di determinare rapidamente e con precisione le dimensioni

d'ingombro dell'apparecchiatura.

Il procedimmento è il seguente:

totalizzare le superfici degli apparecchi che costituiscono

l'apparecchiatura sono riportate nei cataloghi) e moltiplicare il totale

ottenuto per il coefficiente di aumento di volume seguente:

- 2.2 per un totale massimo di 34.2 dm2,

- 2.5 per un totale superiore a 34.2 dm2.

Le specifiche tecniche di alcuni clienti richiedono l'applicazione di un

coefficiente maggiore per avere uno spazio disponibile per eventuali

modifiche.

Il risultato ottenuto indica la superficie totale utile dell'apparecchiatura.

Alcune regole di scelta, fornite dai costruttori come Schneider Electric,

facilitano la ricerca dei riferimenti delle piastre, montanti, profilati e cassette

a partire dalla superficie utile. Queste regole indicano anche la potenza

termica che le pareti dell'involucro possono dissipare.

v Metodo computerizzato

È adatto ai servizi specializzati nello studio delle apparecchiature di

automazione.

Questa funzione di aiuto all'installazione, integrata al software CAD,

propone a partire dallo schema e da una base Hardware schemi e

illustrazioni delle dimensioni d'ingombro.

v Dossier di produzione

La documentazione completa deve essere raccolta prima della messa in

produzione. Definisce:

– la lista di tutti i documenti, con un sommario,

– le cassette: installazione, forature, accessori, ecc...

– gli armadi: installazione, schema dei telai, forature, ecc...

– i posti di comando: forature, accessori, ecc...

– gli schemi elettrici,

– i programmi,

– la nomenclatura del materiale,

– gli schemi con indicazione delle dimensioni d'ingombro.

11.7

Costruzione dell’apparecchiatura

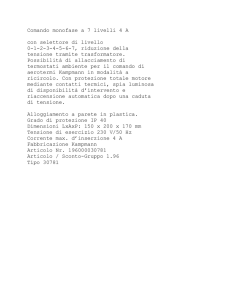

Numerosi costruttori di materiale elettrico sviluppano degli ausiliari di

equipaggiamento per la realizzazione dei loro prodotti. È il caso specifico

di Schneider Electric che propone il sistema Telequick® (C Fig.1).

Questo sistema raggruppa i prodotti indispensabili per la realizzazione

di un'apparecchiatura e per una facile e rapida realizzazione di tutti i

componenti di automazione.

Tenuto conto delle loro caratteristiche specifiche, abbiamo classificato

i prodotti che li compongono in quattro diverse funzioni per Incassare,

Strutturare, Ripartire e Collegare.

b La funzione “incassare”

A Fig. 1

Piastra perforata Schneider Electric

Telequick®

Per proteggere il materiale contro gli urti e le intemperie e per resistere

alle più dure condizioni d'impiego incontrabili in ambiente industriale,

le apparecchiature devono essere montate in cassette o armadi.

Questi involucri devono quindi offrire tutte le funzionalità atte a ridurre

i tempi di monatggio e d'intervento.

In base al grado di protezione richiesto, gli involucri rispondono a specifiche

normative e a codici IP di classificazione del grado di protezione (IP significa

"International Protection").

Schneider Electric

269

11

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

Realizzazione

21-11-2009

13:00

Pagina 270

11.7 Costruzione dell’apparecchiatura

Il codice IP è descritto dalla pubblicazione 60529 della Commissione

Elettrotecnica Internazionale (in Italia CEI EN 60529).

Questo codice permette di descrivere il grado di protezione fornito dagli

involucri contro l’accesso a parti pericolose, la penetrazione di corpi solidi

estranei e contro gli effetti dannosi dell’acqua per mezzo di cifre e lettere

descritte in seguito.

La prima cifra, che va da 0 a 6, indica simultaneamente la protezione

delle persone contro l’accesso a parti pericolose e la protezione dei

materiali contro la penetrazione dei corpi estranei.

La seconda cifra caratteristica del codice IP, sempre da 0 a 6, indica il

grado di protezione contro gli effetti dannosi della penetrazione dell’acqua.

Il codice IP comprende anche alcune lettere supplementari, messe di

seguito agli altri caratteri, che aggiungono una informazione particolare.

Il Dossier tecnico n° 7 Involucri e gradi di protezione espone in modo

esauriente l’argomento.

A Fig. 2

Armadio AA3 Schneider Electric

Il costruttore dell’apparecchiatura finale ha dunque la responsabilità della

conformità alla norma del prodotto finito. Ma il costruttore dell’involucro

deve indicare nella sua documentazione dove devono essere montati i

componenti all’interno affinché il grado di protezione dichiarato sia

mantenuto.

Infine, l’installatore che effettua il collegamento del sistema (passaggio dei

cavi), lo fissa e in certi casi ne adatta gli ausiliari (pulsanti, apparecchi di

misura,.....) deve fare attenzione a mantenere il grado di protezione

specificato.

Schneider Electric offre una gamma completa di cassette, armadi

(C Fig.2) ed accessori conformi agli indici di protezione IP normalizzati.

b La funzione “strutturare”

Per garantire l'associazione meccanica dei componenti tra di loro,

esistono gamme di prodotti perfettamente adatti che consentono di

montare e di fissare correttamente i componenti di automazione.

Questi prodotti montati tra di loro costituiscono la struttura

dell'apparecchiatura, e grazie ai diversi modi di montaggio consentono

una grande flessibilità d'impiego, una vasta scelta di possibilità di

montaggio oltre ad un'economia non trascurabile sulla realizzazione.

b La funzione “ripartire”

v Ripartizione dell’alimentazione elettrica

Nella realizzazione di apparecchiature, la realizzazione dei prodotti deve

unire sicurezza, semplicità, rapidità di montaggio e collegamento.

La manutenzione e le eventuali modifiche di queste apparecchiature

devono essere facili da realizzare gravando il meno possibile sulla

continuità d'impiego dell'impianto.

Per rispondere a questi criteri esistono i ripartitori la cui funzione base

consiste nel derivare una corrente principale verso più circuiti secondari.

(per ulteriori informazioni, consultare il catalogo generale Schneider Electric).

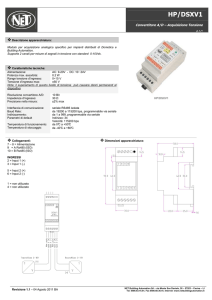

A Fig. 3

270

Partenze-motore con il sistema

Tego Power e Quickfit

di Schneider Electric

Alcuni modelli vengono inoltre progettati anche come supporto ai prodotti

consentendo quindi eventuali interventi sotto tensione (ad esempio

collegamento o scollegamento di una partenza motore).

È il caso, in particolare, della tecnologia Tego Power di Schneider Electric

(C Fig.3).

Schneider Electric

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

21-11-2009

13:00

Pagina 271

v Ripartizione dei segnali deboli

Nei loro cataloghi i diversi costruttori propongono interfacce e sistemi di

collegamento per i diversi segnali di comando:

- interfacce per segnali digitali (C Fig.4),

- interfacce per segnali analogici,

- interfacce per sonde termiche,

- interfacce di cablaggio,

- componenti periferici di automazione,

- interfaccia per bus di campo.

v La funzione “collegare”

A Fig. 4

Interfaccia digitale ABS2

Questa funzione raggruppa i prodotti necessari al cablaggio e al

collegamento delle apparecchiature.

• Le morsettiere (C Fig.5)

Sono conformi alle norme UTE e rispondono alle principali omologazioni.

Sono realizzate in poliammide a colori che consente il loro impiego

a temperature comprese tra -30 e +100°C.

La tenuta al fuoco è conforme alla norma NF C 20-455.

Sono siglabili con barrette di caratteri agganciabili e adatte al collegamento

di conduttori di sezione massima 240 mm2.

Soddisfano qualsiasi esigenza:

– ampia gamma di correnti, da qualche Ampere (circuiti di comando, di

segnalazione, elettronici, ecc...) a diverse centinaia di Ampère

(collegamenti potenza),

– blocchi unipolari o multipolari fissi o ad innesto,

– collegamenti a vite, a bullone, a clip, saldati o a molla

– blocchi per funzioni specifiche come basi portafusibili o per

componenti elettronici, morsetti sezionabili, collegamento del

conduttore di protezione, ecc.,

– montaggio su profilati, su piastre perforate o su circuiti stampati.

10

9

8

7

6

5

4

3

2

1

2 1

4 3

6 5

8 7

10 9

A Fig. 5

Blocco di giunzione Schneider Electric

• I terminali di cablaggio

L'impiego di terminali presenta numerosi vantaggi:

- semplificazione del cablaggio; l'aggraffatura della boccola in

rame è realizzata automaticamente alla chiusura del collegamento nel

morsetto,

- perfetta tenuta alle vibrazioni,

- assenza di scorrimento dei cavi flessibili,

- risparmio di tempo nelle operazioni di esecuzione e di collegamento,

- stesse linguette porta-riferimenti e stessi riferimenti qualunque sia la

sezione dei cavi. Ogni linguetta può ricevere 7 anelli di identificazione

(lettere o cifre).

I terminali Schneider Electric possiedono inoltre:

- un manicotto di colore diverso per ogni sezione,

- 3 lunghezze di boccole, a seconda dei modelli,

Sono disponibili terminali precablati:

in base alla norma NF C 63-023

- senza portaetichette per sezioni da 0.25 a 6 mm2,

- con portaetichette integrati per sezioni da 0.25 a 6 mm2,

- con portaetichette estraibili per sezioni da 4 a 50 mm2.

11

in base alla norma DIN 46228

- manicotto di un altro colore per sezione diversa da quella della norma

francese,

- senza portaetichette per sezioni da 0.25 a 50 mm2.

• I supporti e le canaline di cablaggio

Il ruolo dei supporti e delle canaline di cablaggio consiste nel canalizzare

i cavi per formare reti orizzontali e verticali sullo stesso piano degli

apparecchi.

Il cablaggio si effettua interamente dal Iato anteriore, facilitando le

riparazioni e le modifiche.

Schneider Electric

271

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

Realizzazione

21-11-2009

13:00

Pagina 272

11.7 Costruzione dell’apparecchiatura

11.8 Il montaggio

Sono realizzati in PVC e la loro caratteristica principale è quella di non

avere alcuna parte metallica a contatto con i conduttori che racchiudono.

• Le canaline (C Fig.6)

Possiedono feritoie laterali di sbocco e dei fori sul fondo.

Si fissano verticalmente o orizzontalmente su piedini di supporto dotati

di un dispositivo di fissaggio un quarto di giro.

Questi piedi di supporto sono agganciabili sui profilati combinati o omega

da 35 mm, oltre che sulle piastre forate.

Sono disponibili diverse dimensioni di canaline che possono ricevere fino a

700 cavi da 1,5 mm 2. Un coperchio di chiusura si incastra sulle canaline. Le

canaline e i supporti utilizzano lo stesso portaetichette.

A Fig. 6

11.8

Canalina Schneider Electric

Il montaggio

I componenti di automazione e di distribuzione sono progettati per essere

montati su strutture o telai. Scopo di questo paragrafo è ricordare

alcune definizioni, segnalare alcune "finezze" o "regole d'arte" e attirare

l'attenzione sulle precauzioni da prendere durante il montaggio degli

apparecchi.

b Telaio

È un insieme costituito da due montanti verticali perforati, zigrinati o meno.

Il montaggio dell'apparecchiatura, a seconda del metodo di fissaggio, si

effettua mediante aggancio o avvitamento su:

-profilati orizzontali,

-piastre perforate,

-piastre piene,

-un misto composto da profilati e piastre.

In base alle dimensioni dei profilati o delle piastre e soprattutto al peso

dell'apparecchiatura, si consiglia di utilizzare:

-profilati combinati o omega da 35 mm,

-profilati omega da 75 mm,

-montanti a "C" utilizzati come supporti di apparecchi al posto dei profilati

orizzontali,

-piastre perforate dotate, sul Iato posteriore, di un profilato orizzontale

utilzzato come rinforzo.

I telai sono in genere montati in cassette o armadi monoblocco.

b Struttura

È un insieme costituito da uno o più telai sovrapposti o affiancati, fissato

al suolo da un dispositivo traversa/piede di struttura o fissato al muro

dall'alto mediante montanti. Una struttura può anche essere installata in

un armadio componibile dotato sulla parte superiore di un sistema di

sbarre orizzontale per alimentare ciascuno dei telai.

b Apparecchi su porta o piastra

Alcuni dispositivi di comando o di visualizzazione sono montati sulle porte

delle cassette o su piastre. Per preservare l'ergonomia degli apparecchi,

la loro disposizione deve rispettare alcune regole che dipendono

dal loro tipo (comando o visualizzazione) e dall'altezza dal suolo.

272

Schneider Electric

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

21-11-2009

13:00

Pagina 273

11.8 Il montaggio

11.9 Aiuto all’installazione degli apparecchi

Questa disposizione deve tener conto del numero di accessori

da installare:

-pochi accessori: ripartizione sull'asse orizzontale della zona interessata,

-numerosi accessori: ripartizione sull'insieme della zona interessata.

Alcune porte e piastre comprendono rinforzi o accessori interni che

limitano le possibilità d'installazione.

Inoltre è necessario verificare la profondità degli elementi disposti sulla

porta rispetto a quelli montati su telaio e tener conto del loro peso.

KM2

A Fig. 7a

Fissaggio dei prodotti su guida 35 mm

b Fissaggio degli apparecchi

Per il fissaggio e il montaggio dell'apparecchiatura su telai o strutture

conviene in genere adottare il seguente principio: tutti i fissaggi

degli apparecchi devono poter essere effettuati dal Iato anteriore.

Nella maggior parte dei casi, infatti, le apparecchiature si presentano

in cassetta o in armadio, ed è evidente che le modifiche o le aggiunte

di altri apparecchi risulteranno più facili se i fissaggi sono accessibili

dal Iato anteriore.

Le Fig. 7a e 7b mostrano due esempi di montaggio degli apparecchi.

KM1

KM3

KM2

A Fig. 7b

11.9

Fissaggio dei prodotti su piastra

perforata 8

Aiuto all’installazione degli apparecchi

Per facilitare il lavoro degli installatori e rispettare i gradi di protezione

Schneider Electric mette a disposizione software e prodotti specifici

che consentono di integrare facilmente pulsanti e interfacce di dialogo

uomo/macchina (gamma Tego Dial).

Il software facilita la definizione dell’ergonomia, mentre i kit di montaggio e

fissaggio consentono di ridurre notevolmente i tempi di studio e di

realizzazione.

b Il cablaggio

Il metodo di cablaggio detto "a schema dei circuiti, rappresentazione

sviluppata", si basa sull'impiego sistematico delle siglature dei morsetti

degli apparecchi riportate sullo schema dei circuiti. È applicabile al

cablaggio dei circuiti di potenza e di comando di tutte le apparecchiature

a base di contattori, qualunque sia la loro complessità.

Questo metodo di collegamento si traduce per l'utente in un guadagno

di tempo.

Lo schema dei circuiti è caratterizzato da:

– rapidità di esecuzione: guadagno di tempo nella progettazione,

– chiarezza: semplice raffigurazione dei circuiti elettrici,

– facile interpretazione: cablaggio intuitivo,

– efficacia nell'impiego: facilità di comprensione, ricerche, modifiche o

riparazioni.

Può essere accompagnato da uno schema di disposizione o installazione

del materiale che facilita la localizzazione degli elementi.

Può essere inoltre completato da uno schema dei collegamenti esterni.

Schneider Electric

273

11

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

Realizzazione

21-11-2009

13:00

Pagina 274

11.9 Aiuto all’installazione degli apparecchi

11.10 Prove su piattaforma

b Come realizzare il cablaggio con l’aiuto dello schema

dei circuiti

Qualunque sia il circuito di potenza o il circuito di comando, chi effettua

il cablaggio legge il riferimento dei morsetti dell'apparecchio sullo schema

dei circuiti ed esegue i collegamenti di sezione appropriata tra i riferimenti

corrispondenti sull'apparecchiatura.

Ad esempio, saranno collegati:

- il morsetto 2 del sezionatore Q1 e il morsetto 1 del fusibile F1,

- il morsetto 22 del contatto KM3 e il morsetto 57 del contatto KA1.

11.10 Prove su piattaforma

Lo scopo delle prove su piattaforma è quello di correggere gli eventuali errori

commessi durante la costruzione dell'apparecchiatura e di effettuare

le regolazioni preliminari alla messa in servizio.

È quindi necessario verificare che:

– il materiale sia quello previsto sugli schemi e che sia stato

correttamente montato,

– il collegamento sia conforme agli schemi,

– il funzionamento corrisponda alle esigenze delle specifiche tecniche.

Alcune di queste verifiche devono essere effettuate con l'apparecchiatura

sotto tensione. È quindi obbligatorio rispettare i seguenti punti:

– le prove su piattaforma devono sempre essere effettuate da personale

qualificato e abilitato ad intervenire sul materiale elettrico sotto tensione,

– devono essere prese tutte le precauzioni d'impiego per garantire la

sicurezza delle persone, conformemente alla normativa in vigore.

b Controllo di conformità del materiale

Questo controllo corrisponde ad un esame dell'aspetto fisico

dell'apparecchiatura e consiste nel verificare che:

– siano presenti i documenti contrattuali (schema, nomenclatura,

installazione, ecc...) ,

– il materiale montato sul telaio sia quello indicato sui documenti,

– la disposizione e il montaggio del materiale siano quelli riportati sui

documenti,

– il materiale non abbia subito deterioramento meccanico,

– i riferimenti dei diversi elementi siano riportati sugli apparecchi,

e gli elementi montati sulle porte abbiano le apposite etichette

di identificazione,

– la tensione di ciascun apparecchio corrisponda alla tensione d'impiego,

– le lampadine dei LED siano installate e corrispondano alla tensione

d'impiego,

– il calibro degli apparecchi corrisponda a quello indicato sugli schemi,

– il calibro e il tipo di fusibili sia conforme (in regola generale, i fusibili

standard sono installati dal piattaformista),

– le morsettiere abbiano i riferimenti corretti, siano montate e siano di

sezione sufficiente a consentire un facile collegamento del cablaggio

esterno. In particolare è necessario verificare il buon isolamento dei

morsetti di massa rispetto ai morsetti vicini (corretta posizione delle

pareti isolanti),

– le distanze tra morsetti, apparecchi e masse, così come i perimetri di

sicurezza, siano rispettati,

– le caratteristiche dei diversi componenti siano conformi al loro

impiego,

– le regole di costruzione o le specifiche realtive al comando siano

rispettate.

Una prova del controllo, su uno specifico documento o anche sullo

schema d'installazione, vistato dall'operatore, dovrà provare che

l'operazione è stata realmente effettuata.

274

Schneider Electric

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

21-11-2009

13:00

Pagina 275

b Controllo del serraggio dei collegamenti e regolazioni

preliminari

Prima di procedere alla prova elettrica dell'apparecchiatura, è necessario

assicurarsi che tuttti i collegamenti comando e potenza siano perfettamente

chiusi. Questa operazione è importante poichè un collegamento mal

chiuso può provocare diversi incidenti: riscaldamento anomalo, caduta di

tensione, corto-circuito.

L'operatore può in seguito regolare il valore della corrente di sgancio dei

relè di protezione termica visualizzando, sul quadro di regolazione di

ciascuno di essi, la corrente indicata sullo schema, a fianco della potenza

dei motori.

b Controllo d’isolamento

La qualità dell’isolamento di un dispositivo si misura in megaohm

(= 106 Ω) mediante un megaohmetro.

L'isolamento viene misurato:

– tra due conduttori isolati uno dall'altro,

– o tra un conduttore isolato dalla terra e dalle masse da una parte

e le masse messe a terra dall'altra.

Con gli apparecchi e i circuiti sensibili scollegati si verifica l'isolamento

del collegamento di ogni circuito tra i morsetti da una parte e tra i morsetti e

la terra di protezione dall'altra. Si verifica inoltre l'isolamento dei conduttori

dai dispositivi di interruzione, da una parte e dall'altra di questi ultimi.

La tabella della Fig. 8 indica i valori di tensione da utilizzare per la misura

dell'isolamento e il valore della resistenza d'isolamento da ottenere.

Tensione nominale

del circuito

Tensione continua

prova d’isolamento

Resistenze d’isolamento

in MΩ

< 48 V

250 V

Superiore o pari a 0.25

Tensione compresa

tra 48 e 500 V

500 V

Superiore o pari a 0.5

Tensione superiore a 500 V

1 000 V

Superiore o pari a 1

A Fig. 8

Tensione prova d’isolamento

b Prove dielettriche

Si tratta di una prova che consente di verificare la rigidità dielettrica

dell'insieme dell'apparecchiatura ad una tensione alternata definita

in funzione della tensione nominale d'isolamento del circuito.

La rigidità dielettrica si esprime con la resistenza ad una tensione di prova

applicata tra i conduttori attivi e la massa del telaio. La prova viene

considerata soddisfacente quando non si verificano perforazioni né aloni.

L'apparecchio utilizzato è un ponte di perforazione che emette una

tensione alternata di valore regolabile ad una frequenza compresa

tra 45 e 55 Hz. Questo apparecchio può fornire una tensione elevata

ad una corrente molto bassa.

11

Al momento della sua applicazione, la tensione di prova non deve

superare il 50% del valore indicato nella tabella riportata nella Fig. 9.

Tensione nominale

d’isolamento

Tensione prova dielettrica

(tensione efficace)

< = 60 V

1 000 V

Tensione compresa tra 61 e 300 V

2 000 V

Tensione compresa tra 301 e 660 V

2 500 V

A Fig. 9

Tensione prova dielettrica

Schneider Electric

275

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

Realizzazione

21-11-2009

13:00

Pagina 276

11.10 Prove su piattaforma

Viene poi aumentata progressivamente fino a raggiungere in qualche

secondo il valore specificato. Questa tensione viene poi mantenuta per un

minuto.

Quando l'apparecchiatura comprende apparecchi a base elettronica,

le prove dielettriche non possono essere effettuate a posteriori.

Per evitare distruzioni, queste prove devono essere realizzate sia per il

montaggio che per il cablaggio.

b Verifica del circuito di potenza

Questa verifica, che si effettua con l'apparecchiatura fuori tensione,

consente di assicurarsi che il collegamento potenza sia conforme allo

schema.

Nella maggior parte dei casi, dal momento che l'operatore non dispone di

motori, viene effettuata mediante una spia-test.

b Verifica del circuito di comando

v Controllo cavo per cavo

Lo scopo di questa verifica, che generalmente viene effettuata con

l'apparecchiatura sotto tensione, è quello di assicurarsi che il cablaggio

del circuito di comando sia conforme allo schema.

Consente inoltre di controllare il corretto funzionamento degli apparecchi.

Per procedere alle prove in completa sicurezza, è indispensabile separare

totalmente, per tutta la durata delle prove, il circuito di potenza dal

circuito di comando. D'altra parte, si consiglia di isolare gli insiemi

elettronici, come i variatori di velocità e i controllori programmabili,

in modo da evitare l'iniezione di tensioni in grado di generare distruzioni

parziali o totali.

La verifica del cablaggio si effettua "linea per linea". Deve essere

controllata l'azione di ogni contatto, compresa quella dei contatti esterni

mediante corto-circuito dei morsetti corrispondenti.

Devono essere inoltre verficate le continuità delle masse.

In caso di apparecchiature di piccole dimensioni, il controllo cavo per cavo

può essere effettuato fuori tensione, con una spiatest o un ohmmetro.

v Prova d’insieme

La prova d'insieme consiste nel simulare tutte le fasi di funzionamento

della macchina o del processo, nell'ordine in cui si devono realizzare,

e nel controllare gli asservimenti e le sicurezze.

È necessario prevedere un'alimentazione di potenza sufficiente e realizzare

gli intercollegamenti e i collegamenti su piastre di prova che sostituiscono

gli ausiliari di controllo esterni con interruttori, pulsanti, ecc...

Lo scopo della prova d'insieme è quello di assicurarsi che il funzionamento

dell'apparecchiatura sia quello descritto nelle specifiche tecniche.

Consente inoltre di verificare le incidenze di una manovra errata

nel comando della macchina o del processo, del deterioramento

dell'elemento esterno (finecorsa, rilevatore, ecc...).

I programmi sono caricati nei controllori programmabili e testati nel modo più

completo possibile simulando gli ingressi ON/OFF con contatti e gli ingressi

analogici mediante dei segnali. Questa simulazione consente di correggere

gli eventuali errori di programmazione e di ridurre notevolmente i tempi di

messa in servizio.

Per le apparecchiature con variatori di velocità elettronici, la simulazione

deve essere completata da una prova dinamica con i motori dell'impianto,

o, in mancanza di questi, con un motore di prova con caratteristiche simili.

276

Schneider Electric

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

21-11-2009

13:00

Pagina 277

11.10 Prove su piattaforma

11.11 Messa in servizio di un’apparecchiatura

Si consiglia di redigere un verbale o un rapporto di prova riportando le

regolazioni (valori) e le modifiche effettuate (programmi e hardware),

indicando in modo preciso gli elementi che non è stato possibile verificare o

che sono stati verificati solo parzialmente.

Questo documento faciliterà il lavoro nella fase di messa in servizio.

Schemi, tabulati e nomenclature verranno modificati per rispecchiare

esattamente l’apparecchio che verrà messo in servizio.

Prima della spedizione i collegamenti di armadi e cassette vengono smontati.

Se necessario sotto gli elementi pesanti verranno posti degli spessori per evitare

qualsiasi rischio di deformazione delle strutture o degli armadi durante il trasporto.

La parte inferiore degli armadi verrà pulita accuratamente per evitare la

penetrazione all’interno dell’apparecchiatura di qualsiasi corpo estraneo

(rondella, filo, ecc...) .

11.11 Messa in servizio di un’apparecchiatura

Prima della spedizione tutti gli apparecchi in uscita dalla fabbrica vengono

collaudati da specialisti, quindi regolati o tarati con la massima precisione.

Si devono evitare modifiche della regolazione, tranne che per i relè di

protezione e i contatti ausiliari temporizzati la cui regolazione può essere

effettuata in loco in base alle condizioni di funzionamento.

Come per le prove su piattaforma, la messa in opera di un'apparecchiatura

in loco comporta lavori effettuati sotto tensione. Si devono quindi applicare

le stesse regole: intervento di personale qualificato e abilitato, nel rispetto

della regolamentazione in materia di sicurezza.

b Installazione

v Alla consegna dell’apparecchiatura

È necessario verificare:

– che gli involucri non abbiano subito colpi,

– che la parte mobile dei contattori a rotazione non sia stata deformata

o spostata,

– che un corpo estraneo non si sia introdotto nell'intraferro del circuito

magnetico o tra i contatti o tra i morsetti,

– che la parte mobile dei contattori e dei sezionatori, così come i

dispositivi di sganciamento dei relè di protezione, funzionino liberamente,

– l'efficacia dei dispositivi di chiusura (cassette, armadi),

– la tenuta stagna delle guarnizioni (per i prodotti a tenuta stagna),

– il buono stato degli ausiliari di comando, di segnalazione e degli

apparecchi di misura montati sulle porte,

– la presenza degli schemi aggiornati, delle istruzioni di messa in

servizio, dei manuali degli apparecchi ed eventualmente la presenza

del verbale delle prove su piattaforma.

Prima del collegamento dei conduttori esterni:

– verificare la tensione e la frequenza della o delle reti di alimentazione

dei circuiti di potenza e di comando,

– verificare che il tipo e il calibro dei fusibili e dei relè di protezione

siano adatti ai ricevitori da proteggere.

v Fissaggio e collegamento dell’apparecchiatura

- Determinare la sezione dei cavi di collegamento in funzione della

corrente consumata dalle macchine comandate. Per limitare le cadute

di tensione, aumentare la sezione dei fili e dei cavi che alimentano i

circuiti di comando e di potenza in caso di lunghezza elevata della

linea o di comando effettuato a bassissima tensione.

- Sugli insiemi dotati di pressacavi, la guaina dei conduttori dovrà

essere infilata nell'anello di gomma del pressacavo. Il serraggio

di quest'ultimo deve immobilizzare completamente il cavo.

Schneider Electric

277

11

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

Realizzazione

21-11-2009

13:00

Pagina 278

11.11 Messa in servizio di un’apparecchiatura

- Effettuare i collegamenti esterni seguendo scrupolosamente lo

schema.

- Rispettare le regole d'installazione in vigore.

A tal fine sulle cassette, sugli armadi e sugli ausiliari di comando è

previsto un morsetto con riferimento di identificazione per il

collegamento delle masse al conduttore esterno di protezione.

- Si consiglia, sugli apparecchi utilizzati in ambienti particolarmente

corrosivi o tropicali, di passare uno strato di vernice isolante sui

morsetti dopo il collegamento.

v Regolazione dei relè termici di protezione

Le tacche del quadro in Ampere corrispondono alla corrente consumata

dal motore. La regolazione si ottiene visualizzando, a fianco all'indice,

il valore indicato sul quadro e corrispondente alla corrente consumata

(leggere sulla piastra segnaletica del motore la corrente di pieno carico

corrispondente alla tensione della rete).

Nel caso di un avviatore stella-triangolo, quando il relè è collegato

direttamente in serie con gli avvolgimenti del motore il valore

di regolazione deve corrispondere a I / 3, I dal momento che la corrente

viene consumata dal motore.

Poichè i relè termici di protezione sono compensati, non è necessaria

alcuna correzione della regolazione in funzione della temperatura

ambiente, nei limiti indicati sulle schede tecniche.

Generalmente le regolazioni vengono effettuate su piattaforma e quindi

riportate nel rapporto di prova.

Dopo aver effettuato il collegamento della linea di alimentazione e quello

di tutti i circuiti esterni di potenza e di comando, è possible procedere

alle prove d’insieme dell’apparecchiatura.

Queste prove si effettuano in due tempi:

b Prova a vuoto

Il suo scopo è quello di verificare che tutti i collegamenti (ausiliari di

comando e di segnalazione, sensori, interruttori di sicurezza, ecc...) siano

stati correttamente effettuati e siano conformi allo schema. Per realizzare

questa prova è necessario impedire l'alimentazione di tutti i ricevitori:

- sollevando dalle loro basi i fusibili che proteggono il circuito di

potenza,

- alimentando solo la parte controllo, lasciando fuori tensione la parte

potenza.

Con il circuito di comando alimentato in questo modo, l'azionamento

dell'ausiliario di comando avviamento deve generare la chiusura del o dei

contattori asserviti, così come, sulle appareccchiature più complesse,

l'avviamento del ciclo automatico. A questo stadio, si consiglia di

manovrare manualmente gli apparecchi esterni (in particolare le sicurezze),

o di simulare il loro funzionamento, provocando quindi volontariamente e

sistematicamente tutte le anomalie di comando e di funzionamento per

verificare l'efficacia dei circuiti di comando, di asservimento, di sicurezza

e di segnalazione.

b Prova in carico

Con il circuito potenza alimentato, si effettua una prova d'insieme in carico

per controllare l'esattezza del collegamento e il funzionamento dei diversi

ricevitori. Questa prova può essere completata da una serie di test per

verificare che l'apparecchiatura automatica garantisca lo svolgimento

delle diverse funzioni meccaniche dell'impianto.

Il know-how dell’addetto alla messa in servizio, completato dagli elementi

del dossier dell’apparecchio (elenchi degli automatismi, guida alla messa

in servizio, manuale istruzioni, ecc...) consentirà una corretta messa in

servizio dell’apparecchiatura.

278

Schneider Electric

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

21-11-2009

13:00

Pagina 279

11.11 Messa in servizio di un’apparecchiatura

11.12 Manutenzione dell’apparecchiatura

b Riparazione

Data la varietà delle apparecchiature di automazione, non è possibile

definire una procedura di riparazione comune a tutti gli schemi.

Per garantire un intervento efficace sono indispensabili esperienza e

buona conoscenza dell’apparecchiatura e delle funzioni da realizzare.

Conoscere le procedure MAGEC realizzate in fase di progettazione

potrebbe essere utile nella ricerca dei guasti.

11.12 Manutenzione dell’apparecchiatura

Nella fase di progettazione dell’apparecchiatura le procedure MAGEC

avranno permesso di definire le operazioni di manutenzione e la loro

periodicità:

- sostituzione delle spazzole dei motori a collettore,

- pulizia dei filtri,

- sostituzione delle parti usurabili,

- alimentazione dei materiali di consumo,

- ecc...

I dispositivi elettronici ed elettromagnetici non richiedono praticamente

alcuna manutenzione. Ci preme tuttavia precisare alcuni punti importanti.

v L’elettromagnete del contattore

Se il circuito magnetico è rumoroso, controllare:

– la tensione della rete d'alimentazione. Un elettromagnete vibra

quando è alimentato ad una tensione alternata inferiore a quella per la

quale è stato previsto,

– che nessun corpo estraneo si sia introdotto nelle parti fissa e mobile

del circuito magnetico,

– la pulizia delle superfici rettificate. Queste non devono mai essere

verniciate, raschiate o levigate.

Se sono particolarmente sporche, pulirle con benzina o un prodotto

sgrassante appropriato.

v La bobina del contattore

Se è necessario sostituire una bobina (in caso di cambiamento di tensione

del circuito di comando ad esempio), la nuova bobina deve essere definita in

funzione della tensione reale di alimentazione del circuito di comando.

Questa consente quindi:

– la chiusura del contattore quando la tensione raggiunge l'85 %

del suo valore nominale,

– l'apertura del contattore quando la tensione diventa inferiore al 65 %

del suo valore nominale,

– di sopportare permanentemente una tensione corrispondente al 110 %

del valore nominale.

Il deterioramento di una bobina può essere provocato:

– dalla chiusura incompleta del circuito magnetico, in seguito ad un

incidente meccanico o ad una tensione del circuito di comando inferiore

all'85 % del valore nominale. Questo genera a corrente alternata la

diminuzione della riluttanza del circuito magnetico e a corrente continua

l'inefficacia del sistema di riduzione dei consumi il cui contatto non si è

aperto. Ne consegue anche un'insufficiente pressione sui poli che si

scaldano in modo anomalo e che possono saldarsi se la corrente che

passa è quella consumata da un motore all'avviamento.

– da un circuito di comando non adatto,

– da una tensione d'alimentazione superiore al 110 % del valore nominale.

In ogni caso la bobina si deteriora perchè l'energia dissipata

per effetto Joule è superiore a quella normale. Per evitare simili incidenti,

è necessario utilizzare bobine adatte alla tensione misurata ai morsetti

di alimentazione delle apparecchiature.

Schneider Electric

279

11

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

Realizzazione

23-11-2009

16:24

Pagina 280

11.12 Manutenzione dell’apparecchiatura

v I poli del contattore

La conoscenza della potenza controllata e della categoria d'impiego

(ad esempio interruzione di motori a gabbia avviati) consente di

determinare la durata elettrica dei contatti di un contattore dato o di

sceglierlo in funzione del numero di manovre programmato.

v Contattore monoblocco

I poli di un contattore monoblocco non richiedono manutenzione.

Ad esempio, in categoria AC-3, un contattore che alimenta il motore di un

compressore avviato 6 volte all'ora per 24 ore al giorno avrà una durata

di: 2500000 = 17360 giorni, cioè circa 50 anni senza manutenzione.

Dopo aver effettuato numerose interruzioni i contatti possono sembrare

usurati.

Solo la verifica periodica della quota di compressione o il controllo,

su alcuni calibri, dell'indicatore di usura generale consentono di valutare

il grado di usura.

Durante il periodo d'impiego non procedere mai a regolazioni della quota

di compressione. Quando questa è compresa tra il 20 e 50 % della quota

iniziale, è necessario cambiare i contatti.

In seguito a questa operazione:

– è necessario allineare i contatti rispettando la quota iniziale di

compressione,

– si consiglia la pulizia laterale mediante raschiamento delle camere

di soffiaggio,

– è indispensabile verificare la coppia di serraggio delle viti.

v I contatti ausiliari del contattore

Non è necessaria alcuna manutenzione, né regolazione, tranne per quanto

concerne la durata della temporizzazione sui contatti ausiliari temporizzati.

v I relè termici

Nessuna manutenzione. L'unico eventuale intervento riguarda

la regolazione del valore della corrente di sganciamento che deve

dipendere dalla corrente consumata dal ricevitore.

v Le cassette

Ingrassare periodicamente le cerniere e i dispositivi di chiusura.

Sulle cassette e sugli armadi stagni, verificare l'efficacia dei dispositivi

di tenuta stagna (guarnizioni, pressacavo, morsettiera).

Utilizzare un aspiratore per pulire, eliminare l'aria compressa.

v Radiatori degli apparecchi elettronici

Gli apparecchi che utilizzano componenti elettronici di potenza, sono

dotati di radiatori, molto spesso con ventilazione forzata.

A seconda dell’ambiente in cui è installato l’apparecchio e delle polveri

presenti nell’atmosfera, si consiglia di pulire periodicamente le alette per

evitare il loro intasamento.

b Regole di manutenzione essenziali

Per evitare incidenti, arresti di funzionamento e facilitare il controllo della

macchina, e assolutamente necessario evitare di:

- lasciare aperti un armadio o una cassetta senza motivo, soprattutto

in ambienti polverosi,

- levigare o ingrassare i contatti,

- utilizzare dei solventi,

- modificare un pezzo o sostituirlo con un pezzo di ricambio non adatto,

280

Schneider Electric

11500-CHAPITRE-11_5.qxd:11500-CHAPITRE-11_5.qxd

21-11-2009

13:00

Pagina 281

- riarmare un relè di protezione senza aver ricercato ed eliminato la

causa dello sganciamento,

- sostituire un fusibile e rimettere sotto tensione l'apparecchiatura senza

aver eliminato il difetto,

- dimenticare di tenere sempre aggiornata la documentazione anche in

caso di una minima variazione dell’apparecchiatura o della

programmazione.

11

Schneider Electric

281