MANUALE USO E MANUTENZIONE

SISTEMI ERMETICI STATICI RIVACOLD

SISTEMA QUALITA’ CERTIFICATO

I

ITALIANO

SOMMARIO

1. Scopo del manuale

2. Norme di uso generale

3. Modo di identificazione della macchina

4. Descrizione della macchina

5. Installazione

6. Dati tecnici

7. Schema elettrico

8. Manutenzione e pulizia

9. Smaltimento

10.Optional

11.Tabella ricerca guasti

pag. 2

pag. 2

pag. 2

pag. 3

pag. 3

pag. 4

pag. 5

pag. 5

pag. 6

pag. 6

pag. 7

I

1.

SCOPO DEL MANUALE

MANUALE

Il presente manuale ha lo scopo di aiutare l’operatore nella corretta messa in funzione dei sistemi

ermetici, chiarire le relative norme di sicurezza vigenti nella comunità europea e di eliminare eventuali

rischi da errati utilizzi.

2.

NORME DI USO GE

GENERALE

NERALE

• Per un utilizzo corretto e sicuro della macchina, è necessario attenersi alle prescrizioni contenute nel

presente manuale in quanto fornisce istruzioni e indicazioni circa:

modalità di installazione

uso della macchina

manutenzione della macchina

smaltimento e messa fuori servizio

• Il costruttore non risponde per danni derivanti dalla inosservanza delle note e avvertenze contenute

nel presente libretto di istruzioni.

• Leggere attentamente le etichette sulla macchina, non coprirle per nessuna ragione e sostituirle

immediatamente in caso venissero danneggiate.

• Conservare con cura il presente libretto.

Il costruttore si riserva di aggiornare il presente libretto senza nessun preavviso.

• Le macchine sono realizzate per la sola refrigerazione industriale e commerciale in sede stabile (il

campo di applicazione è riportato nel catalogo generale dell’azienda). Non sono consentiti usi

diversi da quello destinato. Ogni altro uso è considerato improprio e quindi pericoloso.

• Dopo aver tolto l’imballo assicurarsi che la macchina sia intatta in ogni sua parte, in caso contrario

rivolgersi al rivenditore.

• E’ vietato l’utilizzo della macchina in ambienti con presenza di gas infiammabile e in ambienti con

rischio di esplosione.

• In caso di malfunzionamento togliere tensione alla macchina.

• La pulizia ed eventuali manutenzioni devono essere effettuate solamente da personale tecnico

specializzato.

• Non lavare la macchina con getti d’acqua diretti o in pressione, o con sostanze nocive.

• Non usare la macchina priva di protezioni.

• Non appoggiare contenitori di liquidi sulla macchina.

• Evitare che la macchina sia esposta a fonti di calore.

• In caso di incendio usare un estintore a polvere.

• Il materiale dell’imballaggio deve essere smaltito nei termini di legge.

3.

MODO DI IDENTIFICAZIONE

IDENTIFICAZIONE DELLA MACCHINA

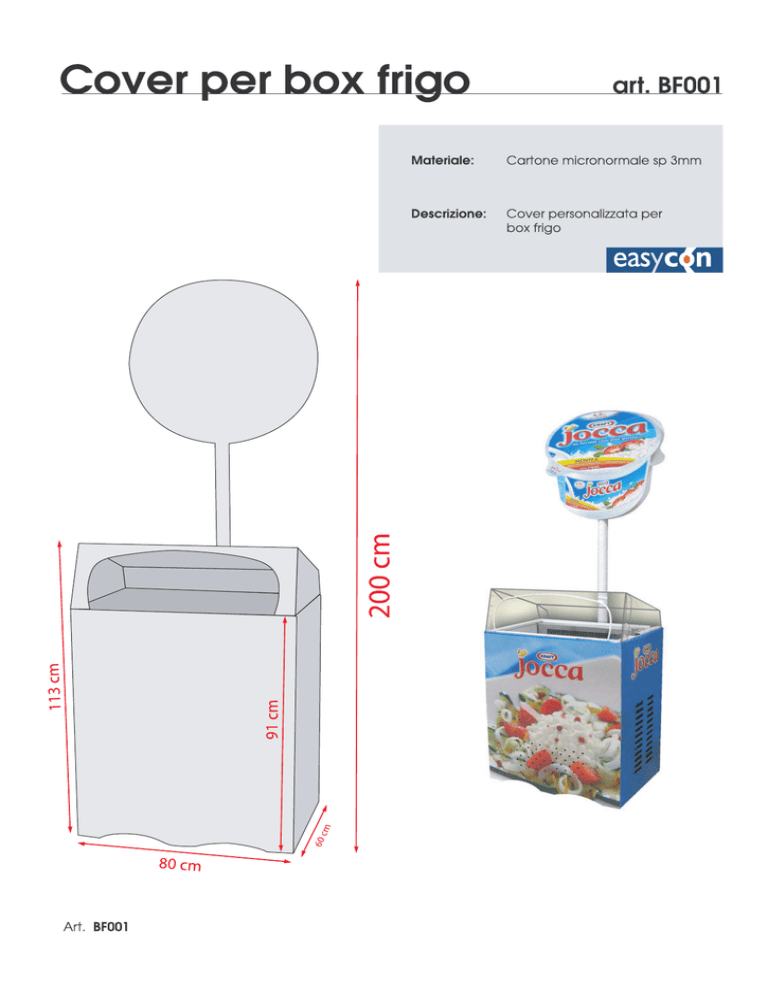

Tutte le macchine sono provviste di relativa etichetta di riconoscimento (la posizione è indicata in Fig. 1)

in cui sono riportati i seguenti dati:

• codice

• matricola

• assorbimento in ampere (A)

• assorbimento in Watt (W)

• tipo refrigerante

• tensione di alimentazione (Volt/Ph/Hz)

SE Pag. 2

REV. 01

• pressione massima di esercizio PS HP (lato alta pressione) – PS LP (lato bassa pressione)

• categoria dell’insieme secondo la direttiva 97/23CE (PED)

I

Fig. 1

Identificazione della matricola:

• cifra 1 e 2 = ultime due cifre dell’anno di costruzione

• cifra 3 e 4 = settimana dell’anno in cui è stata prodotta la macchina

• cifre 5,6,7e 8 = numero progressivo

4

DESCRIZIONE DELLA MACCHINA

I sistemi ermetici sono stati progettati per essere incorporati in banchi frigoriferi e sono destinati a

refrigerare i vani degli stessi.

5.

INSTALLAZIONE

Prima di procedere all’installazione è necessario:

che sia sviluppato un progetto di alloggiamento del sistema frigorifero, nella progettazione del mobile

che incorporerà il sistema ermetico dovrà essere previsto:

a) un alloggiamento per l’unità condensatrice

b) un alloggiamento per l’evaporatore opportunamente isolato

c) griglia di protezione fissa per accesso all’unità condensatrice

d) griglia di protezione per access

accesso

o all’evaporatore

e) prevedere l’installazione della sonda del termostato in un punto adeguato del frigorifero alla

rilevazione della temperatura. Non va mai posizionata sull’evaporatore.

f) fissaggio: evaporatore e unità condensatrice devono essere opportunamente fissati ai piani di

appoggio

Importante: i sistemi ermetici possono lavorare solo ed esclusivamente per il campo di applicazione per

cui sono stati progettati. Di seguito è riportato un esempio di installazione.

• L’installazione deve essere eseguita da personale qualificato, in possesso dei requisiti tecnici

necessari stabiliti dal paese dove viene installata la macchina.

• La macchina non deve essere installata in ambienti chiusi ove non sia garantito un buon ricircolo

dell’aria.

• Lasciare intorno alla macchina sufficiente spazio per effettuare le manutenzioni in condizioni di

sicurezza.

• Predisporre un quadro elettrico progettato secondo la potenza della macchina e per le funzioni

previste dal progettista dell’impianto frigorifero definitivo. Il quadro elettrico deve essere progettato

in accordo con le CEI EN 64-8

• Per la movimentazione della macchina, usare guanti di protezione antitaglio e movimentare in

almeno due persone.

• Peso: vedi catalogo Sistemi ermetici.

Collegamento elettrico

• è necessario che la sezione del cavo di alimentazione sia adeguata alla potenza della macchina

(tale potenza è riportata nell’etichetta applicata sulla macchina).

• é obbligatorio, a termini di legge, collegare la macchina ad un efficiente impianto di messa a terra.

Si declina ogni responsabilità dall’inosservanza di tale disposizione e qualora l’impianto elettrico a

cui ci si allaccia non sia realizzato secondo le norme vigenti.

SE Pag. 3

REV. 01

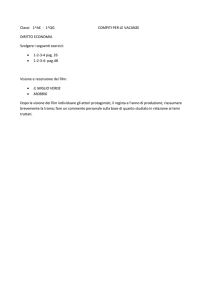

Nella Fig. 2 è indicato un esempio di installazione

I

Fig. 2

6.

DATI TECNICI

TECNICI

Tutti i sistemi ermetici a catalogo RIVACOLD sono forniti completi di carica gas, di cavo alimentazione

e cavo per termostato.

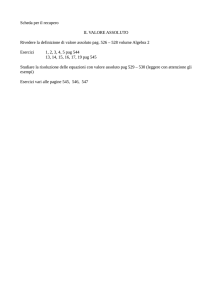

Di seguito è riportato lo schema frigorifero del sistema ermetico.

In esso sono riportati i componenti che fanno parte dell’unità condensatrice.

Fig. 3

C

FL

CA

AC

EV

V

M

BL

Legenda

M

C

FL

CA

EV

BL

V

AC

= Compressore

= Condensatore

= Filtro

= Capillare

= Evaporatore

= Boiler

= Valvola di ricarica

= Asciuga condensa (optional)

SE Pag. 4

REV. 01

7.

SCHEMA ELETTRICO

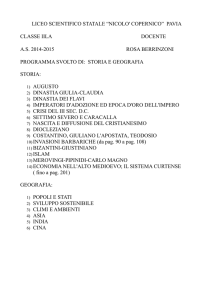

Di seguito sono riportati gli schemi elettrici possibili nei vari modelli di unità condensatrici:

Fig. 4: schema elettrico monofase

Fig. 5: schema elettrico monofase con cavo per termostato

Fig. 6: schema elettrico monofase con ventole condensatore con condensatore di marcia

Fig. 7: schema elettrico trifase

Fig. 4

Fig. 6

I

Fig. 5

Fig. 7

Legenda

M

MV

T

CS

8.

= Compressore

= Motoventilatore condensatore

= Termostato

= Condensatore motoventilatore

MANUTENZIONE E PULIZIA

La manutenzione e pulizia devono essere eseguite solamente da tecnici specializzati.

Prima di qualsiasi operazione si deve verificare che la corrente elettrica sia disconnessa.

• Pulire periodicamente (almeno ogni mese) il condensatore rimuovendo polvere e grassi. Se

l’ambiente dove è installata l’unità è molto polveroso, può essere necessario pulirlo più

frequentemente.

• Pulire periodicamente l’evaporatore per evitare l’accumulo di sostanze nocive . Si consiglia l’uso di

acqua e sapone, evitando solventi, agenti aggressivi, abrasivi o a base di ammoniaca.

• Pulire i contatti, fissi e mobili, di tutti i contattori, sostituendoli se presentano segni di

deterioramento. (frequenza quadrimestrale)

• Controllare il serraggio di tutti i morsetti elettrici sia all’interno dei quadri, sia nelle morsettiere

d’ogni utenza elettrica; verificare con cura anche il serraggio degli elementi fusibili. (frequenza

quadrimestrale)

• Controllare visivamente tutto il circuito frigorifero, anche internamente alle macchine, alla ricerca di

perdite di refrigerante, che sono denunciate anche da tracce di olio lubrificante. Intervenire

tempestivamente e approfondire in caso di dubbio. (frequenza quadrimestrale)

• Verificare anche il regolare flusso del refrigerante nella spia presente sulla linea del liquido.

(frequenza quadrimestrale)

• Verificare il livello dell’olio tramite l’apposita spia (ove presente) posta sul carter del compressore.

(frequenza quadrimestrale)

• Controllo rumorosità del compressore. Questa operazione va effettuata con cautela poiché richiede

che il sistema sia in funzione; verificare la presenza di ticchettii o vibrazioni che possono essere

sintomo di rotture oppure di giochi meccanici eccessivi fra le parti in movimento. (frequenza

quadrimestrale)

SE Pag. 5

REV. 01

•

Importante: al termine della manutenzione, riposizionare tutte le protezioni rimosse.

9.

SMALTIMENTO

Qualora la macchina sia messa fuori servizio, è necessario scollegarla dall’impianto elettrico. Il gas

contenuto all’interno dell’impianto non deve essere disperso nell’ambiente. L’olio del compressore è

soggetto a raccolta differenziata; per questo si raccomanda di smaltire il gruppo solo nei centri di

raccolta specializzati e non come normale rottame di ferro, seguendo le disposizioni normative vigenti.

10.

OPTIONAL

• Asciuga condensa

Ha la funzione di accumulare l’acqua prodotta dall’evaporatore, e di farla evaporare nell’aria.

Il tubo di mandata che collega il compressore al condensatore, viene opportunamente piegato e

inserito nella vaschetta di accumulo. Il gas caldo che passa nella tubazione, fornisce quel calore che

permette all’acqua di condensa di evaporare.

SE Pag. 6

REV. 01

I

Rubinetto di aspirazione chiuso o strozzato

Rubinetto di mandata chiuso o strozzato

Valvole di aspirazione o segmenti di pistoni non a tenuta

Valvola di mandata non a tenuta

Tubazioni di mandata ostruite

Tubazioni di aspirazione ostruite, mal dimensionate o

evaporatore mal alimentato

Tubazioni di aspirazione mal isolate

Portata della valvola di espansione troppo alta

Portata della valvola di espansione troppo bassa

Sollevamento dei depositi a causa di aspirazioni di

liquido o corpi estranei

Tubazioni del liquido ostruite

Rubinetto di by-pass aperto o disco di rottura bucato

Manometro non tarato

Termometro impreciso

Flusso dell’acqua di raffreddamento insufficiente

Condensatore sporco all’interno o all’esterno

Evaporatore da sbrinare troppo sporco all’interno o

all’esterno. Presenza di olio.

Presenza di aria o di gas non condensabili

Temperatura elevata dell’acqua di condensazione

Mancanza di fluido frigorigeno

Eccesso di fluido frigorigeno

Filtro di aspirazione ostruito

Rubinetto chiuso su tubazione di ritorno dell’olio

Filtro su ritorno dell’olio sporco

Usura del biellismo, dei cuscinetti o dei segmenti

Filtro della valvola di espansione ostruito

Mancanza di olio

Formazione di ghiaccio sullo spillo della valvola di

espansione

Avaria alla valvola di espansione

Eccesso di olio nel circuito

Acqua di condensazione troppo fredda o troppo

Flusso di aria insufficiente sul condensatore ad aria

Cattiva regolazione del pressostato AP

Ventilatore/i dell’evaporatore/i fermo/i

Cattiva regolazione del pressostato BP

Richiesta di freddo eccessiva

Errato fissaggio del gruppo frigorifero

Termostato regolato troppo alto o deteriorato

Corrente interrotta: fusibile fuso, contatti del

magnetotermico corrosi

Elettrovalvola sulla linea del liquido chiusa

●

Il compressore non parte

Il compressore è sempre in funzione

Il compressore parte troppo presto

Disinnesto frequente del pressostato BP

Disinnesto frequente del pressostato AP

Rumori anomali nel compressore

Impossibilità di fare il vuoto

I

Bolle di gas visibili attraverso la spia del liquido

Evaporatore riempito o brinato in misura insufficiente

Valvola di espansione termostatica bloccata chiusa

Sibilo dovuto al passaggio di gas negli organi di espansione

Differenza eccessiva tra temperature di entrata e di uscita

dell’acqua

Differenza eccessiva tra temperatura media dell’acqua e

temperatura di condensazione

Livello dell’olio del compressore troppo basso

Temperatura di mandata troppo alta

Temperatura di mandata troppo bassa

Temperatura di aspirazione troppo alta

Temperatura di aspirazione troppo bassa

Pressione di mandata troppo alta

Pressione di mandata troppo bassa

Pressione di aspirazione troppo alta

CAUSE

Pressione di aspirazione troppo bassa

SINTOMI

La pressione di aspirazione e di mandata, tendono ad equilibrarsi

11. TABELLA RICERCA GUASTI

GUASTI

●

●

●

● ●

● ●

●

●

●

●

●

●

●

● ●

●

●

●

● ●

●

●

●

●

●

●

●

●

●

●

●

● ●

●

● ●

● ●

●

●

●

●

● ● ● ● ●

● ●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

● ●

●

●

● ●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

●

● ● ● ●

●

●

●

● ● ● ●

● ●

●

● ● ● ●

●

●

●

● ●

●

●

●

●

●

SE Pag. 7

REV. 01

REGISTRO MANUTENZIONE / MAINTENANCE CHECKBOOK

DATA

DATE

DESCRIZIONE INTERVENTO

INTERVENTION

ION DESCRIPTION

INTERVENT

FIRMA OPERATORE

OPERATOR SIGNATURE

SE Pag. 8

REV. 01

DICHIARAZIONE DI CONFORMITÀ

Produttore:

Indirizzo:

RIVACOLD S.r.l.

Via XXV Aprile 60, 61020 Montecchio (PU), Italia.

Con la presente la Rivacold S.r.l. dichiara che l’unità condensatrice qui descritta,

è conforme alla direttiva 97/23 CE (PED) ed è stato sottoposto alla procedura di valutazione di conformità

DECLARATION OF CONFORMITY

Manifacturer:

Address:

RIVACOLD S.r.l.

Via XXV Aprile 60, 61020 Montecchio (PU), Italy.

Hereby Rivacold s.r.l. states that the condensing unit as described hereby

conforms with 97/23 CE (PED) directive and has undergone the conformity evaluation procedure as follows:

Cat 0 (PV<50 bar x litro) escluse in base articolo 3.3

Cat 0 (PV<50 bar x litre) is excluded according to article 3.3

Cat I (PV <200 bar x litro) Modulo A (controllo di fabbricazione interno

Cat I (PV <200 bar x litre) Module A (internal manufacturing control)

Cat II (PV>1000 bar x litro) ModuloA1 (controllo di fabbricazione interno e sorveglianza della verifica

finale), ente notificato TÜV Buedeutschlland Bau und Betrieb gmbh

è inoltre conforme alla seguente direttiva:

98 / 37 CE

Direttiva Macchine

è stata realizzata applicando le seguenti norme:

EN 60 204- 1

Sicurezza del macchinario – Equipaggiamento elettrico delle macchine

CEI EN 60335-1

Sicurezza degli apparecchi elettrici

CEI EN 60335-1-24

Sicurezza degli apparecchi elettrici

UNI EN 292 – 1

Sicurezza del macchinario

UNI EN 292 - 2

EN 378 – 1

prEN 378 – 2

Impianti refrigeranti e pompe di calore – Requisiti di sicurezza e

ambientali

descrizione delle attrezzature a pressione che compongono l’insieme e procedura di valutazione di

conformità utilizzate

Descrizione

Procedura valutazione

Cat II (PV>1000 bar x litre) Module A1 (internal manufacturing control and final test control), TÜV

notified body Buedeutschlland Bau und Betrieb gmbh

It also conforms with the following directive:

98 / 37 CE

Machine Directive

And has been manufactured by following the following standards:

EN 60 204- 1

Machinery safety – Machine electrical equipment

CEI EN 60335-1

Electrical device safety

CEI EN 60335-1-24

Electrical device safety

UNI EN 292 – 1

Machinery safety

UNI EN 292 - 2

EN 378 – 1

prEN 378 – 2

Refrigerating equipment and heat pumps – safety and environmental

requirements

Description of pressure components that are part of the complete unit and conformity evaluation

procedures in use:

Description

Evaluation procedure

Compressore

Modulo

D1

Compressor

Module D1

Ricevitore di liquido

Modulo

D1

Liquid receiver

Module D1

Valvola di sicurezza

Modulo

B+D

Safety valve

Module B +D

Presso stato di sicurezza

Modulo

B+D

Safety pressure switch

Module B+D

Separatore di olio

Modulo

A1

Oil separator

Module A1

Separatore di liquido

Modulo

D1

Liquid separator

Module D1

Filtri a cartuccia

Modulo

A1

Cartridge filters

Module A1

Rev.04 06/02

Direzione Generale

Alceste Vitri

Rev.04 06/02

Managing Director

Alceste Vitri

SE Pag. 9

REV. 01