Training

Monomotronic Bosch

Lancia Y10

Fiat Tipo 1.4- 1.6

Lancia Delta 1.6

Lancia Dedra 1.6

Fiat Tempra 1.6

Vw Passat 1.8

Peugeot 106

Vw Golf II 1.6

Vw Golf III 1.6- 1.8

Fiat Bravo-Brava 1.4 12v

Un po’ di storia

Il sistema monomotronic è un sistema di iniezione centrale a bassa pressione comandato

elettronicamente idoneo per motori 4 cilindri nasce dall’unione del sistema monojetronic e il

sistema di accensione elettronica VZ

Iniezione Monomotronic

L’impianto appartiene alla categoria iniezione elettronica di benzina di tipo intermittente

monopunto a bassa pressione

Principio di funzionamento

Il sistema di iniezione monomotronic basa il suo funzionamento sulla gestione di tre segnali:

Angolo apertura della farfalla

Giri del motore

Segnale lambda

Il sistema così costituito viene denominato di tipo alfa-N

La centralina in base ai segnali in ingresso consulta una memoria mappata con 15 valori di Alfa e

15 valore di N e estrae uno dei 255 possibili tempi di iniezione che garantiscono lambda=1

Iniezione sincrona e asincrona

Si intende:

Iniezione sincrona: il carburante viene iniettato in fase con l’accensione del motore cioè

prima di ogni accensione all’apertura della valvola di aspirazione (2 volte per ogni giro

dell’albero motore)

Iniezione asincrona: Il carburante viene iniettato in momenti diversi rispetto all’apertura

delle valvole

In fase di decelerazione la quantità di carburante da iniettare è talmente bassa che le

iniezioni sono inferiori alle accensioni

In fase di brusca accelerazione soprattutto dopo un fase di decelerazione vengono attuate

delle iniezioni supplementari per evitare la condensazione delle benzina sulle pareti del

collettore di aspirazione.

Schema di principio

Strategie di gestione motore

La centralina iniezione attua le seguenti strategie

Avviamento a freddo: In fase di avviamento la dosatura è in funzione del liquido

refrigerante.

Post-avviamento: Durante la fase di post-avviamento il tempo iniezione base viene

aumentato di un fattore k

Accelerazione: In fase di accelerazione si ha un arricchimento della miscela in funzione

della temperatura e della velocità di apertura della farfalla.

Piena potenza: in funzionamento a pieno carico i tempi di iniezione vengono aumentati.

Decelerazione: In decelerazione viene attivata la funzione di cut-off con regime di rotazione

superiore a 1800 giri/min in tale condizione viene gestita anche una specifica curva di

accensione motore

Gestione sistema antiavviamento

Componenti dell’impianto

I principali componenti dell’impianto sono:

1. Sensore giri e fase

2. Sensore posizione farfalla

3. Contatto del minimo

4. Sensore temperatura acqua

5. Sensore temperatura aria

6. Sonda lambda

7. Elettroiniettore

8. Elettrovalvola vapori combustibile

9. Bobina accensione

10. Motorino minimo

11. Spia avaria

12. Teleruttori

13. Pompa alimentazione

Impianto aspirazione aria

Potenziometro farfalla

Sensore temp. aria

Attuatore minimo

Alimentazione Aria

Il circuito aspirazione comprende:

Sensore temperatura aria

Motorino minimo

Potenziometro farfalla

Potenziometro Farfalla

Il segnale alfa viene rilevato tramite un potenziometro a due piste montato nel corpo farfallato. Il

cursori a due tastatori del potenziometro è solidale con l’alberino della valvola farfalla. La prima

pista forniscono alla centralina il segnale da 0° a 24°.

La seconda pista fornisce un segnale da 18° a 83°.

La mappa della centralina contiene 15 valori di alfa corrispondenti a 15 angoli di apertura della

farfalla. Ne primi 24°la suddivisione è più fitta per garantire una migliore erogazione al minimo e al

carico parziale.

Motore per il controllo del minimo

La regolazione del minimo avviene tramite un motorino in c.c. All’interno del motorino è presente

un interruttore che rileva la posizione del minimo.

Sensore temperatura aria

E’ di tipo Ntc a coefficiente negativo.

Diagnosi

Circuito carburante

Controllo efficienza pompa

Controllo tenuta elettroiniettore

Diagnosi elettronica

Classificazione guasti

Contatore di frequenza

Elenco guasti

Diagnosi attiva

Memoria

Circuito elettrico ed elettronico

Input ed output

Ingressi

1. Sensore temperatura aria

2. Sensore temperatura acqua

3. Sensore giri

4. Contatto minimo

5. Tensione Batteria

6. Sensore posizione farfalla

7. Sonda lambda

8. Sensore tachimetrico

9. Sensore detonazione

10. Immobilizer

Sensore temperatura acqua

Di tipo ntc a coefficiente negativo

Sensore giri e pms

Di tipo induttivo, con 60 denti meno 2

Controllo del traferro

Controllo posizione puleggia

Sonda Lambda

Il principio di funzionamento fisico-chimico di tutte le sonde Lambda attualmente impiegate in

produzione è il seguente. Il cuore del sensore della sonda è formato da un corpo (diossido di

zirconio) sul quale vengono depositati, sulle superfici opposte, due strati metallici di platino ad alta

porosità. Alterando opportunamente il suo reticolo cristallino, cioè “drogandolo” con molecole di

materiale aventi opportune caratteristiche, viene provocata la mancanza di un atomo di ossigeno

(lacuna). In questo modo viene creata artificialmente la porosità selettiva del materiale verso il

passaggio delle molecole di ossigeno all’interno di esso. Il funzionamento della sonda lambda

diventa regolare oltre la minima temperatura di regimazione che si aggira intorno ai 300/350 °C.

Per questo motivo in prossimità della parte attiva del sensore e presente un riscaldatore elettrico.

Durante il funzionamento della sonda l’elettrodo esterno risulta investito dai gas di combustione,

mentre quello interno è a contatto con l’atmosfera (la sonda respira aria esterna tramite la briglia dei

cablaggi elettrici di collegamento). Quando tra l’elettrodo esterno e quello interno vi è una

differenza nella pressione parziale dell’ossigeno si viene a creare attraverso la ceramica un flusso di

ioni di ossigeno che genera una differenza di potenziale tra i due elettrodi proporzionale al flusso di

particelle e quindi al salto di pressione parziale. La differenza di potenziale ottenuta sarebbe però

molto debole e quindi difficilmente utilizzabile ai fini del controllo. Pertanto l’elettrodo esterno

viene rivestito di un metallo nobile (Platino) il quale provoca l’ossidazione locale del gas di scarico

ed esalta le condizioni di presenza od assenza di ossigeno in prossimità della sonda lambda.

La tensione ai capi degli elettrodi esterno ed interno della sonda lambda (Energy

Measuring Function), in funzione delle concentrazioni di ossigeno relative è data da:

R x T (%O2) aria

0.21

EMF = ---------------- x ln ---------------------- = K x ln ------------------4 x F (%O2) sup. Pt

(%O2) sup. Pt

Dove:

R è la costante universale dei gas perfetti (8.31 J/ mol*K )

T è la temperatura espressa in gradi Kelvin

F è la costante di Faraday (9,65*10 4 Coulomb/mol )

K è quindi una costante, funzione unicamente della temperatura

ln è il logaritmo naturale

L'andamento di tale tensione in funzione del titolo A/F di combustione, normalizzato a uno,

è riportato nel grafico seguente:

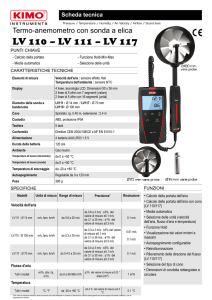

SONDA LAMBDA RISCALDATA LSH 25

Il principio di costruzione della sonda Lambda riscaldata è del tutto simile a quello della

sonda non riscaldata. La ceramica attiva della sonda viene riscaldata dall'interno da un

elemento, anch’esso in ceramica. La temperatura della ceramica attiva deve mantenersi al

di sopra de limite di funzionamento dei 850°C, indipendentemente dalla temperatura dei

gas di scarico. La sonda riscaldata presenta un cappuccio di protezione con una sezione

ridotta di passaggio. In tal modo si evita il raffreddamento della ceramica causato da gas

di scarico “freddi”. Questo tipo di sonda offre grandi vantaggi rispetto a quella non

riscaldata, tra cui: regolazione Lambda sicura anche a basse temperature dei gas di

scarico; minima dipendenza dalle oscillazioni di temperatura dei gas di scarico; brevi tempi

di inserimento della regolazione Lambda; bassi valori di gas nocivi grazie alla buona

dinamica e alla flessibilità di montaggio della sonda, indipendentemente dal riscaldamento

esterno.

Legenda

1. Collegamento elettrico – 2. Molla a tazza – 3. Supporto in ceramica – 4. Guaina protettiva (lato aria) – 5. Attacco

per il riscaldamento – 6. Elemento riscaldante – 7. Contatto – 8. Carcassa – 9. Ceramica attiva della sonda – 10.

Tubo protettivo (lato gas di scarico)

miscela grassa (Lambda<1) 800...1000 mV

miscela corretta (Lambda=1) 450...500 mV

miscela magra (Lambda>1) =100 mV

Sensore tachimetrico

Sensore detonazione

Uscite

1.

2.

3.

4.

5.

6.

7.

Iniettore

Motorino minimo

Pompa Benzina

Lampada avaria (se presente)

Riscaldamento Sonda

Teleruttori

Interruttore inerziale

Teleruttori

Il sistema è dotato di 2 teleruttori di potenza.

Interruttore inerziale

Una sfera di acciaio montata in un alloggiamento a forma conica è normalmente tenuta bloccata

tramite la forza di attrazione di un magnete adiacente. Sotto specifici carichi di accelerazione la

sfera si libera dal fermo magnetico e gradualmente esce dal supporto a forma conica con un

movimento verso l'alto secondo l'angolazione del cono. Sopra la sfera è situato un meccanismo a

scatto rapido che forma il circuito elettrico normalmente chiuso (NC). Quando il meccanismo viene

colpito dalla sfera esso cambia posizione da circuito NC in circuito normalmente aperto (NA),

interrompendo il circuito di massa dell'elettropompa carburante. In caso di urto in una qualsiasi

delle tre direzioni ortogonali, l'interruttore funzionerà al di sopra di valori di accelerazione pari a

12g di picco, equivalenti ad una velocità di circa 25Km/h. Il contatto NC dell'interruttore può

essere ripristinato spingendo sul pulsante protetto da un coperchio flessibile (che serve anche a

protezione da eventuali corpi estranei).

Schema elettrico

Accensione elettronica

Sistema di accensione

Bobina accensione