Sicurezza

di Emilio Giovannini, Vittorio Dal Degan, Davide De Carli, Roberto Gabbrielli

Protezione e comando

dei motori degli apparecchi

di sollevamento

(prestazioni e conformità ai

requisiti essenziali di sicurezza)

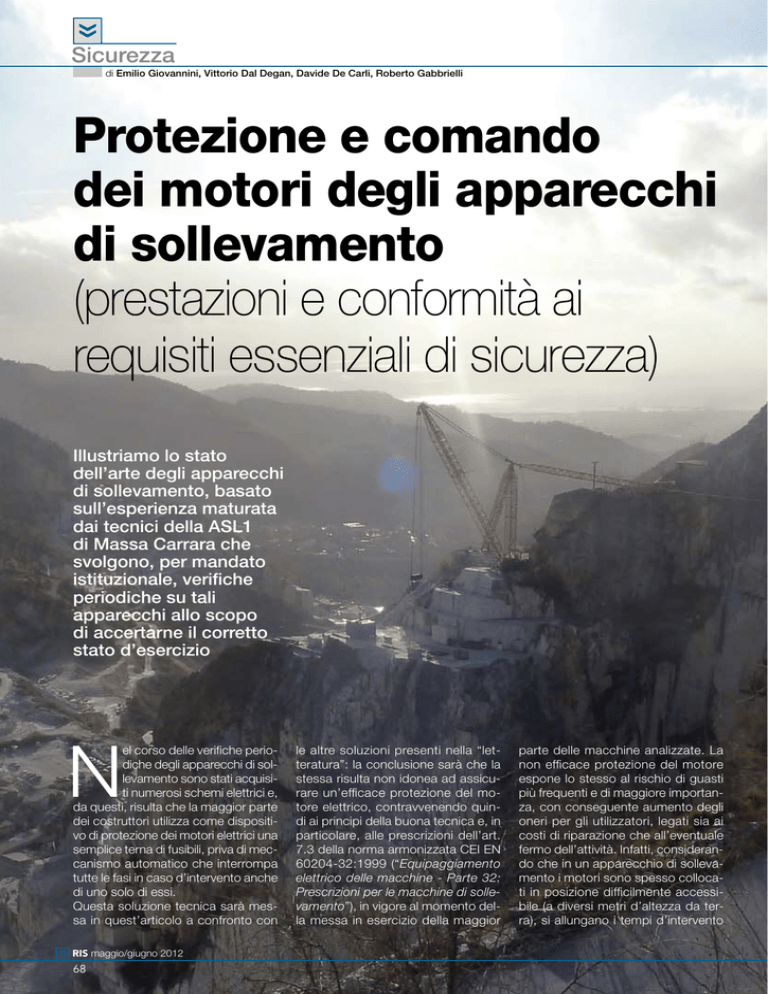

Illustriamo lo stato

dell’arte degli apparecchi

di sollevamento, basato

sull’esperienza maturata

dai tecnici della ASL1

di Massa Carrara che

svolgono, per mandato

istituzionale, verifiche

periodiche su tali

apparecchi allo scopo

di accertarne il corretto

stato d’esercizio

N

el corso delle verifiche periodiche degli apparecchi di sollevamento sono stati acquisiti numerosi schemi elettrici e,

da questi, risulta che la maggior parte

dei costruttori utilizza come dispositivo di protezione dei motori elettrici una

semplice terna di fusibili, priva di meccanismo automatico che interrompa

tutte le fasi in caso d’intervento anche

di uno solo di essi.

Questa soluzione tecnica sarà messa in quest’articolo a confronto con

RIS maggio/giugno 2012

68

le altre soluzioni presenti nella “letteratura”: la conclusione sarà che la

stessa risulta non idonea ad assicurare un’efficace protezione del motore elettrico, contravvenendo quindi ai principi della buona tecnica e, in

particolare, alle prescrizioni dell’art.

7.3 della norma armonizzata CEI EN

60204-32:1999 (“Equipaggiamento

elettrico delle macchine - Parte 32:

Prescrizioni per le macchine di sollevamento”), in vigore al momento della messa in esercizio della maggior

parte delle macchine analizzate. La

non efficace protezione del motore

espone lo stesso al rischio di guasti

più frequenti e di maggiore importanza, con conseguente aumento degli

oneri per gli utilizzatori, legati sia ai

costi di riparazione che all’eventuale

fermo dell’attività. Infatti, considerando che in un apparecchio di sollevamento i motori sono spesso collocati in posizione difficilmente accessibile (a diversi metri d’altezza da terra), si allungano i tempi d’intervento

per la ricerca e la riparazione del guasto. È inoltre da evidenziare che il

personale che effettua le riparazioni

è spesso esposto a condizioni di rischio elevato.

Sarà poi analizzata, come case history,

una macchina in cui la protezione del

motore elettrico per il sollevamento del

carico è realizzata con terna di fusibili

priva di meccanismo di sgancio simultaneo, dimostrando che l’intervento di

uno dei fusibili provoca la discesa libera del carico, nonostante l’operatore ne comandi la salita. Tale comportamento è stato ritenuto non conforme

ai Requisiti Essenziali di Sicurezza di cui

all’art. 4.1.2.6 (Controllo dei movimenti) dell’allegato I del D.P.R. 24/07/1996

n. 459 (in vigore al momento della segnalazione) e, come tale, è stato segnalato al Ministero del Lavoro e al Ministero dello Sviluppo Economico per i

provvedimenti di competenza. La non

conformità permane anche ai sensi del

D. Lgs. 27/01/2010 n. 17, poiché l’articolo di cui sopra è sostanzialmente invariato rispetto a quanto indicato nella

direttiva precedente.

Introduzione

Il motore più utilizzato negli apparecchi

di sollevamento è quello a induzione

trifase a campo rotante: esso, che è il

motore asincrono trifase, è largamente adottato poiché si caratterizza per

elevata robustezza e affidabilità, bassi

costi di manutenzione, semplicità costruttiva, costi relativamente contenuti,

velocità di funzionamento e sostanziale

assenza di limitazioni ambientali.

È comunque opportuno notare che tali

motori sono dotati di un basso fattore

di potenza e le eventuali variazioni di carico influenzano fortemente l’efficienza

del sistema di regolazione della velocità in catena aperta. Un ulteriore aspetto critico dei motori asincroni riguarda

l’avviamento, durante il quale è necessaria un’elevata corrente, comunemente denominata “corrente di spunto”, e

pari a circa otto volte quella nominale.

Tale corrente causa una sollecitazione

considerevole per la macchina elettrica

e per l’impianto che la alimenta.

L’avviamento diretto del motore provoca, inoltre, un’elevata coppia iniziale la quale, data la tipologia iner-

ziale del carico, induce vibrazioni e

sollecitazioni impulsive che si vanno

ad aggiungere a quelle legate al normale funzionamento e che provocano

fenomeni di fatica riguardanti meccanismi e struttura meccanica.

Allo scopo di ridurre questi effetti è

generalmente utilizzato l’avviamento

“stella-triangolo”, che consente la riduzione della corrente nella prima fase dell’avviamento. Tuttavia si osserva

che nel passaggio dal collegamento “a

stella” a quello “a triangolo” si verifica

un picco di corrente paragonabile a

quello che si ottiene nel caso di avviamento diretto, il che rende questo genere d’avviamento inefficace dal punto

di vista elettrico.

Il motore più utilizzato negli

apparecchi di sollevamento

è quello a induzione trifase

a campo rotante

Un’efficace riduzione della corrente di

spunto può ottenersi mediante l’utilizzo

di apparecchiature elettroniche, quali

soft-starter e inverter: entrambe sono

elettroniche e consentono di realizzare

un avviamento progressivo con rampa

di tensione con pendenza regolabile.

Rispetto al soft starter, l’inverter consente di ottenere un avvio ancora più

graduale e di raggiungere la corrente nominale senza sovraelongazioni

(Fig. 1). Inoltre, in quest’immagine sono confrontati tra loro i sistemi più utilizzati per l’avviamento dei motori de-

gli apparecchi di sollevamento relativamente alla corrente di spunto.

Protezione dei motori

I più comuni sistemi di protezione dei

motori si basano sulla rilevazione delle

correnti di alimentazione della macchina, provvedendo a interrompere l’alimentazione nel caso in cui venga riconosciuta una situazione anomala.

Si riducono così gli effetti delle sovracorrenti (cortocircuito o sovraccarico)

che potrebbero portare a temperature

anormali di funzionamento.

Rilevando le correnti di fase, i sistemi sono in grado quindi di proteggere il motore contro la marcia monofase, richiesta

da tutti i costruttori di motori elettrici.

“La protezione dei motori contro il

surriscaldamento deve essere prevista per ciascun motore avente potenza nominale maggiore di 2 kW.

Per le applicazioni in cui è inaccettabile un’interruzione automatica del

funzionamento del motore (ad esempio, dispositivi che trattengono il carico), i sistemi di rivelazione devono

generare un segnale di avvertimento

al quale l’operatore possa rispondere (norma tecnica CEI EN 60204-32)”.

Come indicato nella norma sopracitata

all’art. 7.3, “la protezione contro il surriscaldamento dei motori può essere

ottenuta mediante protezione contro i

sovraccarichi, protezione dalle sovratemperature e protezione mediante limitatore di corrente. Inoltre, si precisa

che quando la protezione contro i sovraccarichi si ottiene mediante interruzione, il dispositivo deve interrompere

tutti i conduttori attivi”.

Fig. 1: Confronto, in termini di correnti di spunto, tra i sistemi più utilizzati per l’avviamento dei motori degli apparecchi di sollevamento.

maggio/giugno 2012 RIS

69

Sicurezza

2

1

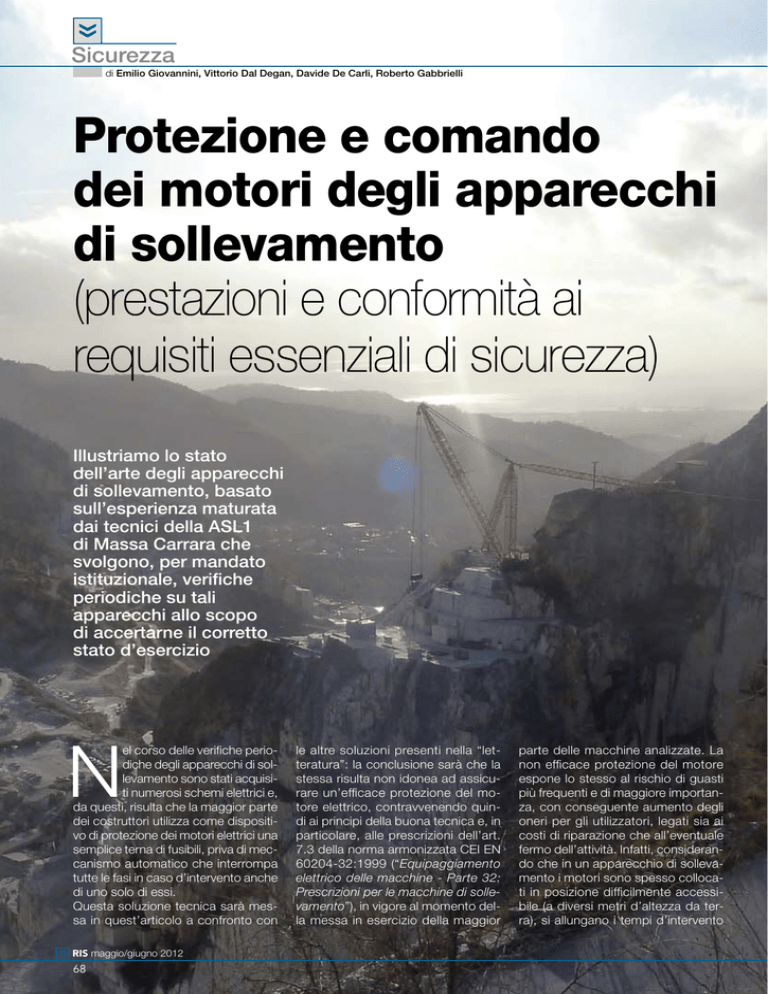

Esempio di quadro gru classico (foto 1)

e di quadro inverter (foto 2, 3 e 4)

Per quanto riguarda la protezione dei

motori asincroni, le soluzioni sono molteplici e si basano sulla rilevazione delle

correnti di fase, le quali sono paragonate con i valori di riferimento (caratteristica tempo-corrente del motore).

Nel caso in cui le correnti misurate superino i valori standard di funzionamento, il dispositivo provvede a interrompere l’alimentazione.

I soli fusibili non offrono una protezione

efficace, poiché la soglia d’intervento si

discosta eccessivamente dalla caratteristica “tempo-corrente” del motore;

inoltre, l’interruzione dell’alimentazione

si ha solo in presenza di sovracorrenti molto elevate ed è quindi possibile

che il motore lavori per lunghi periodi

in condizioni di sovraccarico elettrico.

Si evidenzia inoltre che i fusibili sono

installati su basi prive di meccanismo

per l’apertura simultanea di tutti i poli;

sussiste quindi il pericolo che intervenga uno solo dei fusibili, consentendo

il funzionamento del motore con due

sole fasi di alimentazione (marcia monofase del motore).

Non risulta quindi impedita la marcia

monofase, nonostante tutti i costruttori di motori elettrici ne facciano esplicita prescrizione all’interno del manuale

d’uso e manutenzione. In questo caso

la potenza erogata dal motore si riduce del 42% e, parallelamente, uno degli avvolgimenti assorbe circa il 15%

RIS maggio/giugno 2012

70

4

in più rispetto a quanto non avviene

nel funzionamento normale, con il pericolo di surriscaldamento del motore

e conseguente interruzione dell’avvolgimento stesso.

È quindi opportuno abbinare alla terna

di fusibili un relè termico, sensibile alla mancanza di fase e compensato in

temperatura. Un ulteriore miglioramento si può ottenere utilizzando apparecchiature elettroniche quali soft-starter

e inverter, in quanto esse rilevano con

continuità le correnti di fase e interrompono più prontamente l’erogazione in

caso di funzionamento anomalo del

motore (sovraccarico, cortocircuito o

assenza di una delle fasi).

Case history

e non conformità ai requisiti

essenziali di sicurezza

Si considera ora una case history riguardante una gru a ponte bitrave e,

sulla base dell’esperienza derivante

dalla conduzione dell’attività di verifica

periodica di apparecchi di sollevamento svolta dalla U.O. Verifiche Periodiche dell’ASL 1 di Massa Carrara (vedi

foto a corredo dell’articolo), si analizzano alcune caratteristiche costruttive

dell’apparecchiatura, formulando delle

osservazioni concernenti prestazioni,

efficienza e Requisiti Essenziali di Sicurezza del sistema di cui al DPR 459/96

(“Regolamento di attuazione della Diret-

3

tiva Macchine”). Per quanto già esposto, tale comportamento risulterebbe non conforme anche ai sensi del

D. Lgs. 27/01/2010 n. 17.

Si precisa che il costruttore della macchina, nella dichiarazione di conformità

CE, indica la CEI EN 60204-1:1998 e

la CEI EN 60204-32:1999 tra le norme

armonizzate e le regole tecniche adottate per progettazione e realizzazione

dell’impianto elettrico della stessa.

La gru considerata è elettrica a ponte bitrave, ha una portata nominale di

10 t, scartamento pari a 19 m e corsa

del gancio di 8 m: essa opera all’interno di un capannone industriale in cui

si svolgono attività riguardanti la realizzazione di carpenteria metallica. Le vie

di corse sono poste a un’altezza di circa 8 m e il quadro elettrico di comando è installato sulla struttura della gru.

Il sistema di comando è realizzato impiegando la consueta logica a relè senza adoperare alcun dispositivo elettronico. La gru è comandata utilizzando

una pulsantiera pensile o un radiocomando. L’argano utilizza due motori

elettrici, entrambi protetti da una semplice terna di fusibili: quello principale

è da 9 kW; quello ausiliario da 1,1 kW.

Il primo è utilizzato per eseguire

operazioni di sollevamento veloce

(v = 4 m/min) ed è dotato di servofreno a ceppi oleodinamico con apertura freno comandata da motore elettrico

trifase alimentato in parallelo; il secondo è utilizzato per il sollevamento lento

(v = 0,5 m/min) e adotta un sistema di

frenatura elettromagnetico a corrente

continua, il cui comando di apertura è

eseguito con elettromagnete alimentato

da due fasi del motore ausiliario stesso.

Quando la macchina funziona in modalità “sollevamento” o “abbassamento veloce”, il motore principale entra in

funzione e il motore ausiliario è disac-

coppiato; nel caso si presentino delle

anomalie, il freno del motore principale

si deve chiudere e impedire la rotazione

libera del tamburo. Viceversa, in modalità “sollevamento” o “abbassamento

lento” è il motore principale a essere

disaccoppiato e, in caso di anomalie,

il freno del motore ausiliario interviene

impedendo la rotazione del tamburo.

Quando non vengono attivati i comandi di salita e discesa, l’apparecchio di

sollevamento si trova in condizioni statiche, il motore principale è accoppiato e il freno di tale motore impedisce la

rotazione del tamburo.

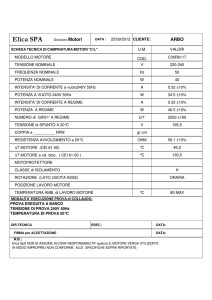

Come descritto precedentemente e

come si può notare analizzando lo

schema elettrico riportato in Fig. 2, il

circuito che comanda lo sblocco del

motore ausiliario di sollevamento (M3)

è di tipo bifase.

Inoltre, il sezionatore con portafusibili

(F30) non è dotato di un meccanismo

automatico che provochi l’interruzione

contemporanea di tutte le fasi qualora

intervenga uno solo dei fusibili.

Quindi, nel caso in cui il motore ausiliario M3 sia accoppiato al tamburo e sia

quindi attiva la modalità “sollevamento” o “abbassamento lento”, l’intervento del fusibile posto tra i morsetti 5 e

6 di F30 non provoca l’intervento del

freno. In tal caso il carico può dunque

muoversi liberamente.

Quanto evidenziato finora è stato confermato eseguendo una prova di sollevamento del carico, in modalità “salita lenta”, dopo aver rimosso da F30 il

fusibile che agisce sulla terza fase (L3).

Infatti, premendo il pulsante relativo il

freno si sblocca, il carico scende anziché salire e la velocità di discesa del

carico è limitata dal riduttore, che trasmette il moto dal motore al tamburo.

In queste condizioni i comandi rimangono alimentati e non è abilitata alcuna

segnalazione di pericolo.

Si ritiene che la macchina non sia quindi conforme ai Requisiti Essenziali di Sicurezza individuati nel DPR 459/96 e,

in particolare, a quanto indicato al punto 4.1.2.6 comma c) dell’allegato I di tale DPR (“La macchina dev’essere progettata e costruita in modo che i carichi

non possano derivare pericolosamente

o cadere improvvisamente in caduta libera, anche in caso di interruzione par-

Fig. 2: Schema elettrico dell’impianto

di alimentazione del motore ausiliario

di sollevamento M3

Fig. 3: Schema elettrico tipico

di apparecchio di sollevamento: motore

di sollevamento e del servofreno protetti

solo da fusibili

ziale o totale di energia o quando cessa

l’azione dell’operatore”).

La soluzione adottata risulta inoltre essere non conforme a quanto espressamente prescritto dalla norme CEI

EN 60204-1 e CEI EN 60204-32, in

quanto “se la protezione contro il sovraccarico è assicurata da un’interruzione, il dispositivo di protezione deve interrompere tutti i conduttori attivi” (art. 7.3 norma CEI EN 60204-32).

Ciò a dire che quando una qualsiasi

causa provocasse l’intervento della

protezione (ad esempio, una sovracorrente in una delle fasi), tutti i conduttori

attivi dovranno essere posti fuori tensione e non soltanto il conduttore interessato dalla sovracorrente. Si osserva

invece che il dispositivo interrompe solo

la fase sovraccaricata, lasciando attive le altre; il motore risulterà alimentato

solo con due fasi con tutte le conseguenze già descritte riguardo al rischio

di danneggiamento delle parti elettriche e meccaniche. La non conformità

è stata riscontrata anche per il circuito

di alimentazione del motore del sollevamento veloce della gru oggetto del

case study (Fig. 3). Si osserva che per

entrambi i motori elettrici (del sollevamento e del servofreno) la protezione è

realizzata utilizzando una semplice terna di sezionatori-fusibili priva di meccanismo per la simultanea interruzione di

tutte le fasi. L’intervento di uno dei fusibili pone in marcia monofase entrambi

i motori o anche soltanto il motore del

servofreno. Da qui l’evidente non conformità a quanto prescritto nella norma.

Il circuito è simile a quello adottato in

numerosi apparecchi di sollevamento,

tale da poterlo considerare di fatto uno

standard.

Si sottolinea, inoltre, che nel manuale

d’uso e manutenzione della macchina

non sono contemplate, evidenziate e

analizzate condizioni anomale di funzionamento di questo tipo e che quindi,

probabilmente, i rischi da esse derivanti

non sono stati adeguatamente valutati

dal costruttore in fase di progettazione.

Al fine di risolvere tale non conformità

ai Requisiti Essenziali di Sicurezza del

DPR 459/96 è sufficiente installare un

sezionatore con fusibili con apertura simultanea dei poli.

Tuttavia resterebbe insoluto il problema della protezione del motore eletmaggio/giugno 2012 RIS

71

Sicurezza

trico contro le sovracorrenti, ottenibile

soltanto sostituendo il fusibile con un

sistema di protezione più adeguato (ad

esempio, installando un interruttore salvamotore, ovvero abbinando al fusibile una protezione termica opportunamente coordinata). Considerando che

il sistema di protezione di cui alle Fig. 2

e Fig. 3 è largamente il più adoperato

dai costruttori di apparecchi di sollevamento, risulta evidente la necessità di

un’attenta analisi del parco macchine

attualmente in esercizio per valutare i

necessari interventi di adeguamento.

Infine, si fa presente che dopo l’esecuzione della verifica il costruttore ha sostituito il componente del quadro elettrico responsabile del funzionamento anomalo sopracitato (base portafusibili F30)

con un interruttore salvamotore. Si ritiene che tale provvedimento possa essere

letto come un riconoscimento, da parte del costruttore della macchina, della

presenza della presunta non conformità

descritta in questo paragrafo.

Bibliografia

[1] E. Giovannini, Quesito tecnico CEI CT44.

Apparecchio di sollevamento e accertamento

di non conformita’ ai Requisiti Essenziali di Sicurezza. U.O. Verifiche Periodiche, Azienda ASL 1 di Massa Carrara, 2009.

[2] L. Taponecco, Appunti di Meccatronica.

Dipartimento di Sistemi Elettrici ed Automazione, Facolta’ di Ingegneria, Universita’ di Pisa, 2008.

[3] Impianti a norme CEI. Guida blu n.5. Piccola

Industria. TuttoNormel Edizioni TNE, 1995.

[4] A. Oddo and R. P. Nicolosi, La nuova

legislazione per la sicurezza delle macchine.

TuttoNormel Edizioni TNE, 1996.

[5] R. Paolelli, Ascensori e montacarichi ad

azionamento elettrico. Collana di studi e

documenti sulla prevenzione, Ente Nazionale Prevenzione Infortuni, 1969.

[6] DPR 459/96. Regolamento di attuazione

della Direttiva Macchine.

[7] CEI EN 60204-1. Sicurezza del macchinario. Equipaggiamento elettrico delle macchine. Parte 1: Regole generali, 1998.

[8] CEI EN 60204-32. Sicurezza del macchinario. Equipaggiamento elettrico delle macchine. Parte 32: Prescrizioni per le macchine

di sollevamento, 1999.

[9] R. C. Juvinall and K. M. Marshek, Fondamenti della progettazione dei componenti

delle macchine. Edizioni ETS, 1993.

[10] Il motore asincrono trifase. Quaderni

di Applicazione Tecnica ABB, n.7, giugno 2008.

RIS maggio/giugno 2012

72

L’utilizzo dell’inverter

garantisce un’adeguata

protezione del motore:

è un metodo di avviamento

efficiente e un sistema

di controllo performante

Miglioramento

delle prestazioni

Allo scopo di risolvere i problemi riguardanti i requisiti di sicurezza analizzati al

precedente paragrafo è possibile utilizzare un inverter, che è peraltro più efficace del sistema con interruttore salvamotore e contattore. L’utilizzo dell’inverter,

infatti, garantisce un’adeguata protezione del motore ed è, allo stesso tempo,

un metodo di avviamento efficiente e un

sistema di controllo performante.

Il sistema di controllo, agendo su frequenza e tensione di alimentazione,

permette di ottenere ampi intervalli di

variazione della velocità, elevati rendimenti anche per bassi valori del numero di giri e alte coppie di spunto. Per

eseguire un avviamento diretto del motore a piena tensione sono necessarie

elevate correnti di spunto mentre, adoperando l’inverter, si evitano tali picchi

di corrente che possono anche condurre a un danneggiamento del motore

(Fig. 1). Inoltre, poiché a correnti ele-

vate corrispondono coppie altrettanto

alte, l’avviamento diretto può provocare brusche partenze. La ripetizione di

bruschi avviamenti nel corso del tempo può produrre sollecitazioni e danneggiamenti per fatica della struttura

in carpenteria metallica, degli organi di

trasmissione e degli altri componenti

meccanici dell’apparecchio di sollevamento. Focalizzando l’attenzione, ad

esempio, sui sistemi di trasmissione

del moto, i denti delle ruote dentate

sono sottoposti a vari tipi di danneggiamento superficiale, quali usura adesiva e/o abrasiva e fretting (erosione).

Questi denti sono sollecitati da tensioni

di contatto hertziane; carichi eccessivi, come quelli che si hanno adoperando un sistema di avviamento diretto, e

la mancanza di una lubrificazione adeguata possono essere causa di varie

combinazioni di abrasione, vaiolatura

(pitting) e rigatura superficiale. Le tensioni di contatto elevate, che si hanno

in particolar modo all’avviamento, sono

applicate ciclicamente e conducono a

fenomeni di fatica superficiale e talvolta

a rotture per fatica. Queste sono provocate da minuscole fessure che si

propagano fino a permettere il distacco dalla superficie di piccoli frammenti

di materiale. Infine l’utilizzo dell’inverter, consentendo un avviamento graduale della macchina, limita l’usura

dei componenti meccanici e garantisce una migliore efficienza e precisio-

ne del sistema di posizionamento del

carico nello spazio di lavoro.

Conclusioni

Nel presente articolo, sulla base delle attività di verifica condotte, è stato

rilevato che nella maggior parte degli

apparecchi di sollevamento di recente costruzione la protezione dei motori

elettrici contro le sovracorrenti è realizzata con una semplice terna di fusibili senza meccanismo per l’apertura simultanea di tutti i poli. L’analisi effettuata ha messo in evidenza come

tale soluzione non consenta un’effica-

ce protezione del motore, con conseguente aumento del rischio di danneggiamento dello stesso e maggiori oneri

per l’utilizzatore.

La case history considerata ha evidenziato che tale soluzione può portare, a

seguito dell’intervento di uno dei fusibili,

a una discesa incontrollata del carico,

nonostante l’operatore abbia attivato il

comando di salita. A causa di tale funzionamento anomalo l’apparecchio di

sollevamento è stato ritenuto non conforme ai Requisiti Essenziali di Sicurezza

e segnalato all’autorità competente in

materia di vigilanza sull’applicazione

della Direttiva Macchine. L’adozione

delle soluzioni classiche analizzate nella

letteratura tecnica per garantire la protezione del motore elettrico (ad esempio, un interruttore salvamotore) oltre

a garantire un’efficace protezione del

motore stesso impedisce la discesa incontrollata del carico.

L’inverter è stato indicato come soluzione innovativa che, oltre a garantire

un’efficace protezione contro le sovracorrenti, consente un notevole miglioramento delle prestazioni meccaniche

del sistema e un migliore utilizzo dell’alimentazione elettrica.

Via E. Torricelli 4 - 41013 Castelfranco Emilia (Modena) - ITALY - Phone +39 059 923110 - Fax +39 059 920378 - [email protected]