Istruzioni d’esercizio

Trincia semovente

BiG X

(da n° macch. 556 000)

N° 4021-1 I

Dichiarazione di conformità CE

secondo la direttiva CE 89/392/CEE

Noi

Maschinenfabrik Bernard Krone GmbH

Heinrich-Krone-Str. 10, D-48480 Spelle

dichiariamo sotto nostra piena responsabilità, che il prodotto

Tipo:

Trincia semovente BiG X

a cui fa riferimento la presente dichiarazione, soddisfa i requisiti fondamentali di sicurezza e di salute

in materia contenuti nella direttiva CE 89/392/CEE; 3, aggiornamento del 22.7.93.

Spelle, il 01/04/03

(Dr.-Ing. Josef Horstmann, Amministratore)

(Wolfgang Ungruh, Direttore Assicurazione Qualità)

Egregio cliente,

egregia cliente,

Con la presente disponete delle istruzioni di esercizio per il

prodotto KRONE da Lei a

cquistato.

Le presenti istruzioni di esercizio contengono importanti

informazioni per

un uso appropriato ed un comando sicuro della

macchina.

Se per un qualsiasi motivo le presenti istruzioni di esercizio

dovessero diventare inutilizzabili, indicando il numero riportato

a parte può ottenere una copia delle istruzioni di esercizio per

la Sua macchina.

List of contens

List of contens

1

Nozioni generali .................................................................................. I -1

1.1

1.2

1.2.1

1.2.2

1.2.3

1.2.4

1.2.5

1.2.6

1.2.7

1.2.8

1.2.9

1.2.10

Finalità d’uso .............................................................................................................

Informazioni sul prodotto ............................................................................................

Nozioni generali .........................................................................................................

Indirizzo del costruttore ..............................................................................................

Certificazioni ..............................................................................................................

Denominazione ..........................................................................................................

Dati per richieste ed ordinazioni ................................................................................

Uso consentito ...........................................................................................................

Dati tecnici .................................................................................................................

Pesi ............................................................................................................................

Fluidi di esercizio .......................................................................................................

Documentazione accompagnatoria ...........................................................................

I -1

I -1

I -1

I -1

I -1

I -1

I -2

I -2

I -3

I -5

I -6

I -6

2

Sicurezza .............................................................................................. II -1

2.1

2.2

2.2.1

2.2.2

2.2.3

2.2.4

2.2.5

2.2.6

2.2.7

2.2.8

2.2.9

2.2.10

2.2.11

2.2.12

2.2.13

2.2.14

2.2.15

2.2.16

2.2.17

2.2.18

2.3

2.3.1

2.3.2

Contrassegnazione di avvertenze nelle istruzioni di esercizio ................................... II -1

Avvertenze di sicurezza e prescrizioni antinfortunistiche ........................................... II -1

Qualifica ed addestramento del personale................................................................. II -1

Pericoli in caso di mancata osservanza delle avvertenze di sicurezza. ..................... II -1

Lavorare in sicurezza ................................................................................................. II -1

Prescrizioni di sicurezza e antinfortunistiche ............................................................. II -2

Macchina semovente ................................................................................................. II -3

Apparecchi di lavoro .................................................................................................. II -3

Esercizio cardanico ................................................................................................... II -3

Impianto idraulico ....................................................................................................... II -4

Batteria ...................................................................................................................... II -4

Sistema di raffreddamento ......................................................................................... II -4

Pneumatici ................................................................................................................. II -4

Uscita di emergenza .................................................................................................. II -4

Interventi nelle vicinanze di cavi dell’alta tensione .................................................... II -5

Misure antincendio ..................................................................................................... II -5

Manutenzione ............................................................................................................ II -5

Telefoni e apparecchi a radiocomando ...................................................................... II -6

Modifiche e costruzione di ricambi di propria iniziativa ............................................. II -6

Modi di esercizio non ammessi .................................................................................. II -6

Avvertenze di sicurezza sulla macchina .................................................................... II -7

Posizione dei pittogrammi sulla macchina ................................................................. II -8

Posizione dei cartelli generali di avvertenza sulla macchina ................................... II -12

3

Elementi di comando ........................................................................ III -1

3.1

3.2

3.2.1

3.2.2

3.2.3

3.2.4

3.2.5

Panoramica ..............................................................................................................

Consolle interruttori ..................................................................................................

Interruttore a consolle e spie luminose.....................................................................

Interruttore di abilitazione strada/campo ..................................................................

Interruttore di abilitazione introduzione/testata .........................................................

Interruttore di abilitazione freno di arresto ................................................................

Interruttore di abilitazione trasmissione di marcia ....................................................

III -1

III -1

III -2

III -3

III -3

III -3

III -4

List of contens

3.2.6

3.2.7

3.2.8

3.2.9

3.2.10

3.2.11

3.2.12

3.2.13

3.2.14

3.2.15

3.2.16

3.2.17

3.3

3.4

3.5

3.6

3.6.1

3.6.2

3.6.3

3.6.4

3.6.5

3.7

Interruttore di abilitazione trazione integrale ............................................................ III -4

Tasto separazione assi ............................................................................................ III -4

Interruttore di abilitazione autopilota ........................................................................ III -5

Interruttore di abilitazione manutenzione ................................................................. III -5

Spia luminosa disturbo motore ................................................................................ III -5

Spia luminosa di caricamento .................................................................................. III -5

Campi tasti ............................................................................................................... III -6

Blocchetto di accensione ......................................................................................... III -6

Accendisigari ........................................................................................................... III -6

Presa da 12 V .......................................................................................................... III -7

Interruttore di arresto rapido ..................................................................................... III -7

Presa di diagnosi ..................................................................................................... III -7

Leva multifunzionale ................................................................................................ III -8

Consolle sottotetto ................................................................................................. III -10

Gruppo interruttori consolle sottotetto ..................................................................... III -11

Piantone di sterzo e pedaleria ............................................................................... III -12

Regolazione del piantone dello sterzo ................................................................... III -13

Clacson .................................................................................................................. III -13

Interruttore per lampeggiante ................................................................................. III -13

Luci abbaglianti...................................................................................................... III -14

Azionamento del freno di servizio .......................................................................... III -14

Comando manuale sulla piattaforma ..................................................................... III -15

4

Info-Center “EasyTouch” ............................................................... IV -1

4.1

4.1.1

4.1.2

4.2

4.2.1

4.2.2

4.2.3

4.2.4

4.2.5

4.2.6

4.2.7

4.2.8

4.2.9

4.3

4.3.1

4.3.2

4.3.3

4.3.4

4.3.5

4.3.6

4.3.7

4.3.8

4.3.9

4.3.10

4.3.11

4.3.12

Campo di informazione ........................................................................................... IV -2

Marcia su strada ...................................................................................................... IV -2

Esercizio in campo .................................................................................................. IV -4

Impostazioni ............................................................................................................ IV -6

Larghezza di lavoro ................................................................................................ IV -6

Testata .................................................................................................................... IV -8

Introduzione .......................................................................................................... IV -10

Rilevamento metalli .............................................................................................. IV -11

Additivo per insilato .............................................................................................. IV -12

Gruppo di sollevamento ........................................................................................ IV -13

Impostazione del modo di esercizio raccoglitore erba / testata mais..................... IV -16

Impostazione della distanza del rompigranella ..................................................... IV -17

Dati cliente ............................................................................................................ IV -19

Livello funzionale .................................................................................................. IV -22

Richiamo del livello funzionale ............................................................................. IV -23

Menu principale F1 “Impostazioni” ........................................................................ IV -23

Menu F1 - F2 “Parametri” ...................................................................................... IV -24

Menu f1 - F3 “Unità di misura” ............................................................................... IV -25

Menu F1 - F4 “Lingua” .......................................................................................... IV -26

Menu principale F2 Contatori e dati cliente ........................................................... IV -27

Menu F2 - F1 “Contatore ore totali” ....................................................................... IV -27

Menu F2 - F2 “Contatore superficie totale” ............................................................ IV -28

Menu principale F3 Manutenzione ........................................................................ IV -29

Menu F3 - F1 “Informazioni affilatura” ................................................................... IV -29

Menu F3 - F2 “Calibrazione telaio oscillante” ....................................................... IV -31

Menu principale F4 Assistenza ............................................................................. IV -32

List of contens

4.3.13

4.3.14

4.3.15

4.3.16

4.3.17

4.3.18

4.3.19

4.3.20

4.3.21

4.3.22

4.3.23

4.3.24

4.3.25

4.4

Menu F4 - F1 “Diagnosi” .......................................................................................

Menu F4 - F1 - F1 “Diagnosi leva polifunzionale,

interruttori a consolle, blocchi tasti e comando manuale” ......................................

Menu F4 - F1 - F2 “Diagnosi sensori” ...................................................................

Menu F4 - F1 - F3 “Diagnosi attuatori” ..................................................................

Menu F4 - F1 - F4 liste errori .................................................................................

Menu F4 - F2 “Area montatore” .............................................................................

Menu F4 - F3 “Informazione, impostazione data / ora” ..........................................

Menu F4 - F3 - F1 Informazione sulle funzioni della leva polifunzionale. .............

Menu F4 - F3 - F3 Informazione, impostazione data / ora .....................................

Menu F4 - F3 - F4 Info software ............................................................................

Menu F4 - F4 Impostazione contrasto teleschermo...............................................

Messaggio di errore ..............................................................................................

Messaggio info ......................................................................................................

Panoramica gruppi ................................................................................................

IV -32

5

Cabina di guida ................................................................................. V -1

5.1

5.2

5.3

5.4

5.5

5.6

5.7

5.8

5.9

5.10

5.11

5.12

5.13

5.14

5.15

5.16

5.17

5.18

5.19

5.20

5.20.1

5.20.2

5.20.3

Scala di accesso alla cabina di guida ...................................................................... V -1

Apertura della porta della cabina ............................................................................. V -1

Sedile confort ad azionamento pneumatico ............................................................. V -2

Bracciolo destro ....................................................................................................... V -3

Regolazione dell’inclinazione orizzontale e verticale dell’Info-Center ..................... V -4

Portabibite ................................................................................................................ V -4

Vano per cassetta di pronto soccorso/Istruzioni d’esercizio ..................................... V -4

Sedile passeggero (opzionale) ................................................................................ V -5

Specchietto interno .................................................................................................. V -5

Aletta parasole ........................................................................................................ V -5

Specchietto esterno ................................................................................................. V -6

Martelletto di emergenza .......................................................................................... V -6

Tergicristallo frontale ............................................................................................... V -7

Impianto tergicristallo - Parabrezza anteriore ........................................................... V -7

Tergicristalli laterali (opzionale) ............................................................................... V -7

Presa di diagnosi - Motore ....................................................................................... V -7

Climatizzatore / Riscaldamento ............................................................................... V -8

Ugelli aria regolabili ................................................................................................. V -9

Montaggio della radio .............................................................................................. V -9

Dispositivi di salita ................................................................................................. V -10

Sportelli con chiusura di sicurezza ........................................................................ V -10

Salita al vano macchine ......................................................................................... V -10

Salita al vano motore ............................................................................................. V -11

6

Illuminazione .................................................................................... VI -1

6.1

6.2

6.3

6.4

6.5

6.6

6.6

Lampeggianti, impianto lampeggiante di emergenza e luci dei freni ......................

Luce di posizione ....................................................................................................

Luce anabbagliante ................................................................................................

Fanali di lavoro .......................................................................................................

Luci a 360° ..............................................................................................................

Fanale di retromarcia ..............................................................................................

Reversing lights ......................................................................................................

IV -33

IV -35

IV -36

IV -37

IV -38

IV -38

IV -39

IV -39

IV -40

IV -40

IV -41

IV -41

IV -42

VI -1

VI -1

VI -3

VI -3

VI -6

VI -6

VI -6

List of contens

7

Messa in esercizio .......................................................................... VII -1

7.1

7.1.1

7.1.2

7.1.3

7.1.4

7.1.5

7.1.6

7.1.7

7.1.8

7.1.9

7.2

7.2.1

7.2.2

7.2.3

7.3

7.3.1

7.3.2

7.3.3

7.3.4

7.3.5

7.3.6

7.3.7

7.4

7.4.1

7.4.2

7.4.3

7.4.4

7.4.5

7.4.6

7.4.7

7.4.8

7.4.9

7.4.10

7.4.11

7.4.12

7.4.13

7.4.14

7.4.15

7.4.16

7.4.17

7.4.18

7.5

7.5.1

7.5.2

7.5.3

7.5.4

7.5.5

7.6

Controlli quotidiani ................................................................................................. VII -1

Depositi di sporcizia nel vano motore e nel vano macchine .................................. VII -1

Controllo livello olio motore ................................................................................... VII -2

Controllo livello olio imp. idraulico ......................................................................... VII -2

Controllo livello refrigerante, motore ...................................................................... VII -3

Controllare l’impianto centrale di lubrificazione ..................................................... VII -3

Pneumatici ............................................................................................................. VII -3

Funzionamento delle luci ....................................................................................... VII -3

Freno ..................................................................................................................... VII -3

Livello di riempimento del carburante .................................................................... VII -4

Impianto del carburante ......................................................................................... VII -4

Carburante ............................................................................................................. VII -4

Rifornimento di carburante ..................................................................................... VII -4

Sfiato dell’impianto del carburante ......................................................................... VII -4

Esercizio a motore ................................................................................................. VII -5

Rodaggio del motore ............................................................................................. VII -5

Prima di avviare il motore....................................................................................... VII -5

Avviamento del motore .......................................................................................... VII -6

Avviamento a basse temperature ........................................................................... VII -7

Avviamento con batteria ausiliaria ......................................................................... VII -7

Strozzamento del motore ....................................................................................... VII -7

Spegnimento del motore ........................................................................................ VII -7

Esercizio di marcia ................................................................................................. VII -8

Note generali sull’esercizio di marcia .................................................................... VII -8

Sterzo..................................................................................................................... VII -8

Avviamento del motore .......................................................................................... VII -9

Modo di esercizio strada / campo ........................................................................... VII -9

Accensione della trasmissione di marcia ............................................................... VII -9

Allentamento del freno di arresto ........................................................................... VII -9

Freno di esercizio ................................................................................................ VII -10

Impostazione del comportamento di accelerazione ............................................. VII -10

Marcia in avanti .................................................................................................... VII -10

Marcia all’indietro ................................................................................................. VII -11

Arresto rapido ...................................................................................................... VII -11

Inversione rapida del senso di marcia (inversione rapida) ................................... VII -11

Tempomat ............................................................................................................ VII -12

Autopilota ............................................................................................................. VII -13

Trazione integrale ................................................................................................ VII -14

Separazione assi ................................................................................................. VII -14

Sistema Hydrostat ................................................................................................ VII -15

Traino................................................................................................................... VII -15

Montaggio di testate ............................................................................................. VII -17

Adattamento del telaio adattatore ........................................................................ VII -17

Telaio oscillante................................................................................................... VII -18

Aggancio .............................................................................................................. VII -18

Impostazione dell’impianto idraulico della trincia ................................................ VII -20

Regolazione del gruppo di sollevamento............................................................. VII -21

Esercizio con rimorchio ........................................................................................ VII -22

List of contens

8

8.1

8.1.1

8.1.2

8.1.3

8.2

8.2.1

8.2.2

8.2.3

Esercizio........................................................................................... VIII -1

Marcia su strada .................................................................................................

Posizione di trasporto .........................................................................................

Prima della partenza ..........................................................................................

Marcia .................................................................................................................

Esercizio in campo .............................................................................................

Gruppo di sollevamento .....................................................................................

Introduzione/testata ............................................................................................

Gomito di lancio ..................................................................................................

VIII -1

VIII -1

VIII -2

VIII -3

VIII -4

VIII -4

VIII -7

VIII -8

9

Manutenzione ................................................................................... IX -1

9.1

9.2

9.3

9.3.1

9.3.2

9.3.3

9.3.4

9.3.5

9.3.6

9.3.7

9.3.8

9.3.9

9.3.10

9.3.11

9.3.12

9.3.13

9.4

9.4.1

9.5

9.5.1

9.5.2

9.6

9.6.1

9.6.3

9.6.4

9.6.5

9.6.6

9.6.7

9.6.8

9.7

9.7.1

9.7.2

9.7.3

9.8

9.8.1

9.8.2

9.8.3

Avvertenze speciali di sicurezza ............................................................................. IX -1

Nozioni generali ...................................................................................................... IX -1

Manutenzione impianto di alimentazione................................................................ IX -2

Affilatura delle lame di trinciatura ............................................................................ IX -2

Smontaggio alloggiamento di introduzione ............................................................. IX -4

Montaggio dell’alloggiamento dell’introduzione ..................................................... IX -8

Ribaltare l’alloggiamento dell’introduzione ............................................................. IX -9

Interventi di manutenzione al gruppo di sollevamento sollevato ............................. IX -9

Regolare o sostituire la pietra pomice ................................................................... IX -10

Regolazione o sostituzione delle lame di trinciatura ............................................. IX -12

Funzionamento con numero di lame dimezzato ................................................... IX -14

Inversione o sostituzione della controlama ........................................................... IX -15

Barre di trasporto del rullo di precompressione ..................................................... IX -16

Regolazione di raschiatore - rullo liscio ................................................................ IX -16

Impostazione Rullo di pressatura - Raschiatore ................................................... IX -17

Impostazione molle di carico alloggiamento dell’introduzione .............................. IX -18

Andana ................................................................................................................. IX -18

Punti di accesso all’andana .................................................................................. IX -18

Impostazioni del ventilatore di lancio .................................................................... IX -20

Impostazione della parete posteriore del ventilatore di lancio .............................. IX -20

Fessure supplementari di aerazione del ventilatore di lancio ............................... IX -20

Manutenzione del motore ...................................................................................... IX -21

Panoramica della manutenzione (DaimlerChrysler) Estratto ................................ IX -21

Impianto del carburante ........................................................................................ IX -23

Prefiltro del carburante/Separatore d’acqua .......................................................... IX -24

Filtro del carburante .............................................................................................. IX -24

Olio motore ........................................................................................................... IX -25

Sistema di raffreddamento .................................................................................... IX -26

Filtro dell’aria ........................................................................................................ IX -28

Manutenzione impianto idraulico .......................................................................... IX -29

Avvertenze speciali di sicurezza ........................................................................... IX -29

Struttura sistematica dell’impianto idraulico di lavoro e frenante .......................... IX -29

Serbatoio idraulico ................................................................................................ IX -32

Manutenzione ingranaggi ..................................................................................... IX -36

Controllo livello olio e cambio olio degli ingranaggi - trasm. motore ..................... IX -36

Controllo livello olio e cambio olio degli ingranaggi del distributore ..................... IX -37

Controllo livello olio e cambio olio agli ingranaggi del ventilatore

OM 502/OM 444 .................................................................................................... IX -37

Controllo livello olio e cambio olio degli ingranaggi dei rulli inf. ........................... IX -38

Controllo livello olio e cambio olio degli ingranaggi dei rulli sup. ......................... IX -39

9.8.4

9.8.5

List of contens

9.9

9.9.1

9.9.2

9.9.3

9.9.4

9.9.5

9.9.6

9.9.7

9.10

9.11

9.12

9.12.1

9.12.3

9.12.4

9.12.2

9.13

9.13.1

9.13.2

9.13.3

9.13.4

9.13.5

9.13.6

9.13.7

9.13.8

9.13.9

9.13.10

9.13.11

9.13.12

9.14

9.14.1

9.14.2

9.14.2

9.15

9.15.1

9.15.2

9.15.3

9.15.4

9.15.5

9.15.8

9.15.6

9.15.7

9.15.9

9.15.10

9.16.11

9.16

9.16.1

9.16.2

9.17

9.17.1

9.17.2

Manutenzione - Trasmissioni a cinghia ................................................................

Trasmissione a cinghia principale ........................................................................

Trasmissione del ventilatore di aspirazione ..........................................................

Compressore climatizzatore .................................................................................

Compressore per aria compressa .........................................................................

Azionamento del ventilatore .................................................................................

Generatore di corrente trifase Solo trincia BiG X V12 ...........................................

Azionamento tamburo di vaglio .............................................................................

Impianto tergicristalli .............................................................................................

Estintore ................................................................................................................

Pneumatici ............................................................................................................

Controllo e cura dei pneumatici ............................................................................

Fissaggio della ruota ............................................................................................

Montaggio di pneumatici di tipologia differente .....................................................

Montaggio dei pneumatici .....................................................................................

Manutenzione - Impianto elettrico .........................................................................

Dati tecnici dell’impianto elettrico .........................................................................

Batteria .................................................................................................................

Interruttore principale batteria ...............................................................................

Batteria - Pericolo nell’uso della batteria ..............................................................

Pulizia della batteria .............................................................................................

Controllo del livello di acido della batteria ............................................................

Batteria - Misurazione della densità dell’acido .....................................................

Montaggio delle batterie e collegamento con polarità corretta ..............................

Generatore trifase .................................................................................................

Starter ...................................................................................................................

Illuminazione.........................................................................................................

Cassetta di comando e fusibili ..............................................................................

Manutenzione - Impianto aria compressa .............................................................

Controllo livello olio compressore aria compressa ...............................................

Filtro aria compressore aria compressa ................................................................

Recipiente di riserva dell’aria compressa .............................................................

Manutenzione - Climatizzatore e riscaldamento ...................................................

Avvertenze speciali di sicurezza ...........................................................................

Componenti dell’impianto di climatizzazione ........................................................

Foglio dati refrigerante R 134a (estratto) ...............................................................

Dati tecnici ............................................................................................................

Aspirazione e distribuzione aria ............................................................................

Filtro aria fresca (cabina) ......................................................................................

Refrigerante ..........................................................................................................

Interruttore di pressione ........................................................................................

Collettore / Essiccatore .........................................................................................

Controllo dello stato del refrigerante e della quantità contenuta ...........................

Condensatore .......................................................................................................

Schema di lubrificazione .......................................................................................

Manutenzione impianto centrale di lubrificazione .................................................

Punti di lubrificazione ............................................................................................

Manutenzione periodica ........................................................................................

Manutenzione durante la fase di rodaggio ............................................................

Ogni 10 ore di esercizio ........................................................................................

IX -40

IX -40

IX -40

IX -41

IX -41

IX -42

IX -42

IX -43

IX -43

IX -43

IX -44

IX -44

IX -44

IX -44

IX -44

IX -45

IX -45

IX -45

IX -46

IX -47

IX -47

IX -47

IX -48

IX -48

IX -48

IX -49

IX -49

IX -50

IX -59

IX -59

IX -59

IX -60

IX -60

IX -60

IX -60

IX -61

IX -61

IX -62

IX -63

IX -63

IX -63

IX -64

IX -64

IX -65

IX -66

IX -67

IX -70

IX -71

IX -71

IX -71

List of contens

9.17.3

9.17.4

9.17.5

9.17.6

9.17.7

9.17.8

9.17.9

9.17.10

9.17.11

9.18

Solo dopo le prime 10 ore di esercizio

Sino al raggiungimento delle prime 50 ore di esercizio ........................................

Dopo le prime 100 ore di esercizio .......................................................................

Ogni 250 ore di esercizio ......................................................................................

Ogni 500 ore di esercizio ......................................................................................

Ogni 1500 ore di esercizio ....................................................................................

A seconda delle necessità ....................................................................................

Ogni anno .............................................................................................................

Ogni 2 anni ...........................................................................................................

Schema di manutenzione .....................................................................................

IX -71

IX -72

IX -72

IX -72

IX -73

IX -73

IX -73

IX -73

IX -74

List of contens

Nozioni generali

1

Nozioni generali

Le presenti istruzioni di esercizio contengono

indicazioni fondamentali che devono essere osservate

durante l’uso e la manutenzione della macchina. Per

tale motivo le presenti istruzioni di esercizio devono

essere assolutamente essere lette dal personale prima

di usare e di mettere in servizio la macchina e devono

essere accessibili al personale stesso.

1.2.4 Denominazione

Targhetta di omologazione

I dati macchina sono riportati sulla targhetta di

omologazione (1). Essa si trova sul lato anteriore

destro della macchina.

1

Non devono essere osservate esclusivamente le

avvertenze generali di sicurezza riportate in

corrispondenza di tale voce principale riguardante la

sicurezza ma anche tutte le altre avvertenze di

sicurezza contenute in corrispondenza delle altre voci

principali.

1.1 Finalità d’uso

La trincia semovente BiG X serve, insieme alle testate

fornite dallo stabilimento, alla mietitura e alla trinciatura

di foraggio, mais e di simili piante a stelo.

1.2 Informazioni sul prodotto

1.2.1 Nozioni generali

Le presenti istruzioni di esercizio sono valide per la

trincia semovente BiG X.

1.2.2 Indirizzo del costruttore

Maschinenfabrik Bernard Krone GmbH

Heinrich-Krone-Straße 10

D-48480 Spelle (Germania)

Telefono: 0 59 77/935-0

Telefax: 0 59 77/935-339

E-Mail: [email protected]

1.2.3 Certificazioni

Dichiarazione di conformità (Vengono soddisfatti i

requisiti della direttiva CE per macchine 89/392/CEE;

3° aggiornamento del 22.7.93)

Vedere il lato interno del frontespizio

BX100351

Tipo

N° identif.

del veicolo

Anno di

costruzione

L’intera denominazione ha valore

documentativo e non deve essere

modificata né essere resa

irriconoscibile!

I-

Nozioni generali

Numero di telaio del veicolo

1.2.6 Uso consentito

Il numero di telaio del veicolo si trova sul

passaruota della ruota posteriore destra.

La trincia semovente “BiG X” è destinato

esclusivamente all’uso classico nell’ambito

di lavori agricoli o simili (uso consentito).

Qualsiasi uso che vada oltre tale impiego è da

considerarsi non consentito. Il costruttore non

risponde per danni causati da un uso non

consentito; in tal caso, il rischio è a pieno carico

dell’utilizzatore.

Fa parte dell’uso consentito anche il rispetto

delle condizioni di esercizio, di manutenzione

e di riparazione prescritte dal costruttore.

Le modifiche di propria iniziativa apportate alla

macchina provocano il decadimento della

responsabilità del costruttore per danni causati

da tali modifiche.

BX100370

1.2.5 Dati per richieste ed ordinazioni

In caso di quesiti sulla macchina e in caso di

ordinazione di pezzi di ricambio devono essere indicati

la denominazione tipologica, il n° identificativo del

veicolo e l’anno di costruzione della macchina in

questione.

I pezzi di ricambio originali e gli

accessori autorizzati dal costruttore

servono per garantire la sicurezza.

L’uso di pezzi di altri produttori può

causare il decadimento della

responsabilità per le conseguenze

legate al loro uso.

I-

Nozioni generali

1.2.7 Dati tecnici

D

E

C

A

B

X

F

G

H

I

J

L

K

X

BX100001

Pneumatici

650/19.5

710/600

800/600

900/710

A

(mm)

6020

6080

6030

6080

B

(mm)

5970

6030

5980

6030

C

(mm)

5810

5870

5820

5870

D

(mm)

3940

4000

3950

4000

E

(mm)

3830

3890

3840

3890

F

(mm)

3250

3250

3250

3250

G

(mm)

6420

6420

6420

6420

H

(mm)

7160

7160

7160

7160

I

(mm)

7950

7950

7950

7950

J

(mm)

8330

8330

8330

8330

K

(mm)

3040

3200

3300

3460

L

(mm)

3000

3200

3300

3400

I-

Nozioni generali

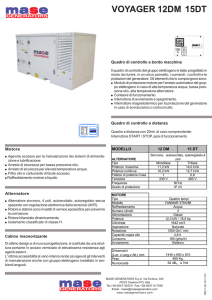

Tipo

B iG X V 8

B iG X V 12

B iG X V12

P roduttore motore

Tipo motore

P otenza a 1/min,

C ilindri

C ilindrata

OM 502LA

455/605

V-8

16

D aimler-C hrysler

OM 444LA

514/700

V-12

23,5

OM 444LA

574/780

V-12

23,5

K W /P S

l

Trasmissione testata di mietitura

Rulli di

introduzione/precompressione

Trasmissione rulli di introduzione

Lunghezza di taglio

Larghezza rotore di trinciatura

D iametro

Numero di giri

D isposizione delle lame /

Numero lame

Tagli/min

C ampo di rotazione gruppo

espulsore

A ltezza di lancio

Trasmissione di marcia

V max al numero di giri

1600 1/min

"Idraulica, lineare"

6

Idraulica

lineare 4-20 mm

800

660

1.100

mm

mm

mm

U/min

a V 28

15.400

200°

mm

ca. 6.000

Idrostatica

km/h

40 km/h

di serie

di serie

Trazione integrale

A sse sterzante molleggiata

C abina C onfort con S istema

Informazione C onducente

di serie

C limatizzatore

S edile a sospensione

pneumatica

A utotelaio

di serie

di serie

Gommatura asse di trazione /

P ressione aria

P rofilo

Gommatura asse sterzante

P rofilo

C oppia di serraggio bulloni ruote

Trasmissione idrostatica

Nm

Stadio I

Stadio II

Stadio III

a 4 ruote

Trasmissione diretta tramite motori a pistoni radiali

Michelin

650-65 R32

2,0 bar1)

2,4 bar1)

Michelin

800/65 R32 TL

1,8 bar1)

GoodYear

900/60 R32 TL

3,2 bar1)

Michelin

710/75 R34 TL

2,8 bar1)

16.9 R28

Michelin

650/65 R28 TL

Michelin

1,6 bar1)

710/55 R30 TL

Michelin

1,6 bar1)

700 asse anteriore /

540 asse posteriore

lineare da 0 a 13 km/h (trazione integrale)

lineare da 0 a 17 km/h

lineare da 0 a 40 km/h

S eparazione assi inseribile in stadio I

P ompe di marcia (pompa

doppia)

"Motori ruota, davanti"

"Motori ruota, dietro"

P ompa introduzione

Motore idraulico azionamento

introduzione

P ompa testata

Motore idraulico azionamento

testata

1)

Pressione dei pneumatici per il carico assiale max. a

40 km/h

I-

Volume assorbito 105/75 ccm Pressione 430 bar

A zionabil. 4250/1500 ccm

A zionabil. 2099/1500 ccm

Volume assorbito 100 ccm P ressione 430 bar

Volume assorbito 75 ccm

Volume assorbito 75 ccm P ressione 430 bar

Volume assorbito 55 ccm

Nozioni generali

1.2.8 Pesi

I-

Nozioni generali

1.2.9 Fluidi di esercizio

Quantità di

caricamento

litri

Oli raffinati

Marca

Biolubrificanti

Marca

Serbatoio Diesel

ca. 980

Carburante Diesel (DIN EN 590)

Osservare le istruzioni d’uso del costruttore del motore!

Olio motore OM 502

ca. 50

Olio motore 5W40

Osservare le istruzioni d’uso del costruttore del motore!

Olio motore OM 444

ca. 55

Olio motore 5W40

Osservare le istruzioni d’uso del costruttore del motore!

Olio idraulico

ca. 90

Refrigerante

ca. 44

Ingranaggi trasm.

motore

HLP 46

HE 46 *)

Refrigerante/Acqua

Rapporto di miscelazione 50:50

Osservare le istruzioni d’uso del costruttore del motore!

13,5 V8

13,0 V12

Olio per ingranaggi API-GL5-SAE85W-90

Ingranaggi del

distributore

8,0

Olio per ingranaggi API-GL5-SAE85W-90

Ingranaggi ventilatore

OM 502

1,7

Olio per ingranaggi API-GL5-SAE85W-90

Ingranaggi ventilatore

OM 444

1,7

Olio per ingranaggi API-GL5-SAE85W-90

Ingranaggi rulli, inf.

5,0

Olio per ingranaggi API-GL5-SAE85W-90

Ingranaggi rulli, inf.

Torre sup.

1,6

Olio per ingranaggi API-GL5-SAE85W-90

Ingranaggi rulli, sup.

3,6

Olio per ingranaggi API-GL5-SAE85W-90

Compressore

0,2

Olio macchina normale

SAE20 o 20 W 40

*) La trincia semovente BiG X è dotata da stabilimento

con olio idraulico HE 46. Si tratta di un olio a base di

un estere sintetico con classe di inquinamento idrico 0.

Fondamentalmente possono essere usati anche gli oli

riportati nella lista contenuta al capitolo Manutenzione/

Idraulica.

Non miscelare tipi di olio differenti!

Classe di viscosità ISO VG 46.

Non è ammesso l’uso di oli vegetali.

Prima di usare altri oli, consultare il

servizio di assistenza clienti.

1.2.10

Documentazione

accompagnatoria

•

Istruzioni di esercizio per il motore

(DaimlerChrysler)

•

Libretto di manutenzione per il motore

(DaimlerChrysler)

•

Catalogo ricambi per il motore (DaimlerChrysler)

•

Prescrizioni per i fluidi di esercizio (DaimlerChrysler)

•

Elenco ricambi BiG X (Krone)

•

Istruzioni di esercizio per l’impianto centrale di

lubrificazione (Vogel)

Tutte le informazioni, le illustrazioni e i dati tecnici

contenuti nelle presenti istruzioni di esercizio

corrispondono allo stato attuale al momento della

loro pubblicazione. Ci si riserva il diritto di

apportare in qualsiasi momento modifiche

costruttive senza preavviso.

I-

Sicurezza

2

Sicurezza

2.1 Contrassegnazione di

avvertenze nelle istruzioni di

esercizio

Le avvertenze di sicurezza contenute nelle presenti

istruzioni di esercizio, che in caso di mancata

osservanza possono causare pericolo per le persone,

sono contrassegnate da simboli generali di pericolo:

Simbolo di sicurezza secondo DIN 4844 - W9

Le indicazioni generali di funzionamento sono

contrassegnate come segue:

2.2 Avvertenze di sicurezza e

prescrizioni antinfortunistiche

2.2.1 Qualifica ed addestramento del

personale

La trincia semovente BiG X deve essere usata,

manutenuta e riparata esclusivamente da persone che

hanno confidenza con la macchina e che sono stati

informati dei pericoli legati ad essa. Il gestore deve

provvedere ad assegnare chiaramente mansioni,

responsabilità e controllo del personale. Se il personale

non dispone delle necessarie conoscenze, esso deve

essere istruito od informato. Inoltre, il gestore deve fare

in modo che il contenuto delle istruzioni di esercizio

venga compreso per intero dal personale.

Gli interventi di riparazione non descritti nelle presenti

istruzioni di esercizio devono essere eseguiti

esclusivamente in officine autorizzate.

2.2.2 Pericoli in caso di mancata

osservanza delle avvertenze di

sicurezza.

Le avvertenze apportate direttamente sulla macchina

devono essere osservate assolutamente e devono

essere mantenute sempre leggibili, ev. sostituendole

con delle nuove.

La mancata osservanza delle avvertenze di sicurezza

può causare sia rischi per le persone che anche per

l’ambiente e per la macchina. La mancata osservanza

delle avvertenze di sicurezza può causare la perdita di

ogni pretesa di risarcimento danni.

A seconda del caso, la mancata osservanza può

causare per esempio i seguenti pericoli:

– Pericoli per persone a causa di zone di

funzionamento non protette

– Guasto di importanti funzioni della macchina

– Fallimento di metodi prescritti per la manutenzione

e la riparazione

– Pericoli per persone a causa di cause meccaniche

e chimiche

– Pericolo per l’ambiente a causa di perdite di olio

idraulico

2.2.3 Lavorare in sicurezza

Le avvertenze di sicurezza descritte nelle presenti

istruzioni di esercizio, le prescrizioni antinfortunistiche

esistenti e le eventuali prescrizioni di lavoro, di

esercizio e di sicurezza interne del gestore devono

essere assolutamente rispettate.

Le prescrizioni antinfortunistiche e di protezione sul

lavoro degli enti di competenza sono vincolanti.

Devono essere osservate le avvertenze di sicurezza

del costruttore del veicolo.

II -

Sicurezza

Durante la movimentazione su strade pubbliche devono

essere rispettate le prescrizioni di legge (nella

Repubblica Federale Tedesca la StVZO e la StVO Codice Stradale).

Siate sempre pronti ad affrontare casi di emergenza.

Tenere a portata di mano un estintore e una cassetta di

pronto soccorso.

Tenere a portata di mano, nelle vicinanze del telefono,

numeri telefonici di emergenza dei medici e dei vigili

del fuoco.

2.2.4 Prescrizioni di sicurezza e

antinfortunistiche

1. Oltre alle avvertenze contenute nelle presenti

istruzioni di esercizio, si raccomanda di osservare

le prescrizioni generali di sicurezza e

antinfortunistiche!

2. I cartelli di allarme e di avvertenza applicati

forniscono importanti informazioni per un esercizio

sicuro; la loro osservazione serve a garantire la

vostra sicurezza!

3. Se usate strade pubbliche, osservare le relative

prescrizioni e disposizioni!

4. Prima di iniziare a lavorare, prendere confidenza

con tutti i dispositivi e tutti gli elementi di comando

cosìccome con il loro funzionamento. Durante il

lavoro è troppo tardi!

5. Gli indumenti dell’operatore devono essere attillati.

Evitare di indossare indumenti svolazzanti. Durante

il lavoro nelle vicinanze degli organi di

convogliamento indossare dei guanti.

13. Controllare e montare i dispositivi di trasporto come p.e. illuminazione, dispositivi di allarme ed

ev. i dispositivi di protezione!

14. Gli elementi di azionamento (funi, catene, aste

ecc.) di dispositivi teleazionati devono essere

posati in maniera tale che non possano causare

movimenti inaspettati in qualsiasi situazione di

trasporto e di lavoro.

15. Portare nello stato necessario gli apparecchi per la

marcia su strada e serrarli come previsto dal

costruttore!

16. Durante la marcia, non abbandonare mai la

postazione di guida!

17. La velocità del mezzo deve essere sempre

adeguata alle condizioni circostanti! In forti

pendenze (salite o discese) e in caso di loro

traversamento, evitare di curvare all’improvviso!

18. Il comportamento del veicolo e la sua capacità di

frenatura e di sterzo vengono influenzate da

apparecchi montati o agganciati o da pesi di

zavorra. Per tale motivo, mantenere una sufficiente

capacità di manovra e di frenata!

19. In curve, osservare l’ampia sporgenza perimetrale

e/o la massa inerziale dell’apparecchio!

20. Mettere in servizio apparecchi solamente se sono

stati montati e portati in posizione tutti i dispositivi

di protezione!

21. Mantenere in buono stato i dispositivi di sicurezza.

Sostituire i pezzi mancanti o danneggiati.

6. Per evitare pericolo di incendio, tenere pulita la

macchina!

22. È vietato sostare nel raggio di azione della

macchina!

7. Prima dell’accensione e prima della messa in

servizio, controllare il raggio di azione della

macchina! (bambini!) Provvedere sempre ad avere

una buona visibilità!

23. Non sostare nella zona di brandeggio o di gittata

del gomito di lancio!

8. Passeggeri durante il lavoro e il viaggio di trasporto

possono essere trasportati esclusivamente sul

sedile per passeggero previsto.

9. Agganciare come prescritto gli apparecchi,

fissandoli e serrandoli solo agli appositi dispositivi.

10. Durante il montaggio e lo smontaggio, portare i

dispositivi di puntellatura nella posizione dovuta!

11. Applicare i pesi di zavorra sempre e come

prescritto ai punti di fissaggio previsti!

12. Osservare i carichi assiali, il peso complessivo e le

dimensioni per il trasporto!

II -

24. I telai ribaltabili idraulici/il dispositivo di

sollevamento devono essere azionati solamente se

nessuno sta sostando nella zona di brandeggio!

25. Su pezzi ad azionamento esterno (p.e. idraulico) vi

sono punti di schiacciamento e di tranciatura!

26. Prima di abbandonare la trincia, poggiare sul suolo

i gruppi di testata, tirare il freno di arresto,

spegnere il motore e sfilare la chiave di

accensione!

27. Fra la trincia e il gruppo di testata non deve sostare

nessuno, se il veicolo non è stato bloccato contro

rotolamento accidentale tirando il freno di arresto e/

o inserimento di appositi cunei!

Sicurezza

2.2.5 Macchina semovente

2.2.6 Apparecchi di lavoro

1. Durante il viaggio su strade pubbliche devono

essere utilizzati i lampeggianti di allarme o il

lampeggiante a 360° come anche la

contrassegnazione di sovralarghezza, come

prescritto dalle disposizioni stradali nazionali.

1. Attenzione! Dopo aver spento gli azionamenti,

pericolo a causa di masse inerziali ancora in

movimento! Durante tale intervallo non avvicinarsi

all’apparecchio. È permesso intervenire sugli

apparecchi solamente dopo che la macchina si è

completamente fermata.

2. Accendere l’impianto di illuminazione, al fine di

rendere meglio riconoscibile il veicolo.

2. La pulizia, la lubrificazione o la regolazione degli

apparecchi di lavoro deve avvenire esclusivamente

ad azionamento spento, a motore spento e a

chiave di accensione sfilata!!

3. Dispositivi di sicurezza.

2.2.7 Esercizio cardanico

4. Prima dell’uso, controllare sempre che la marcia e

l’uso della macchina avvengano sempre in piena

sicurezza.

1. Devono essere usati esclusivamente gli alberi

cardanici prescritti dal costruttore!

5. Al momento di salire e di scendere dalla trincia,

afferrare la manopola.

2. Il tubo protettivo e l’imbuto protettivo dell’albero

cardanico cosìccome il dispositivo di protezione

dell’albero di trasmissione - anche quello

dell’apparecchio - devono essere montati e devono

trovarsi in stato regolare!

6. Non è ammesso condurre altre persone sulla

piattaforma.

7. Durante la marcia su strada l’interruttore stradale di

sicurezza deve essere posizionato su posizione

stradale, al fine di disattivare tutte le funzioni

idrauliche (a eccezione dello sterzo e dei freni).

8. Guidare la macchina solamente alla velocità

prescritta.

9. Durante la marcia su strada, portare in posizione di

trasporto gli apparecchi di lavoro e serrarli come

previsto dal costruttore.

10. Se viene acceso il motore in ambienti chiusi,

espellere i gas di scarico e fare in modo che

l’ambiente venga sufficientemente aerato.

3. In caso di alberi cardanici fare attenzione alle

coperture dei tubi prescritte, sia in posizione di

trasporto che in posizione di lavoro!

4. Il montaggio e lo smontaggio degli alberi cardanici

deve avvenire solamente ad albero di trasmissione

spento, a motore fermo e a chiave di accensione

sfilata!

5. Se vengono usati alberi cardanici con giunto

torsionale o a ruota libera, non coperti dal

dispositivo di protezione del trattore, devono

essere montate sull’apparecchio giunti torsionali o

a ruota libera!

6. Osservare che l’albero cardanico sia sempre

montato e bloccato in maniera corretta!

7. Fare in modo che la protezione dell’albero

cardanico non ruoti insieme all’albero agganciando

le catene!

11. Se viene usato un liquido che favorisce

l’avviamento, evitare la formazione di scintille o la

presenza di fiamme libere nelle dirette vicinanze.

Tenere lontano il liquido di avviamento da batterie e

da linee elettriche.

8. Prima di accendere l’albero di trasmissione,

assicurarsi che la velocità di rotazione dell’albero

del trattore corrisponda alla velocità ammessa per

l’apparecchio!

12. Nelle curve tenere sempre in considerazione la

larghezza della testata e il fatto che la coda del

veicolo sporge lateralmente. Le condizioni del

fondo stradale influenzano le caratteristiche di

guida della trincia.

10. Non accendere mai l’albero di trasmissione a

motore fermo!

13. Fare attenzione in avvallamenti, in fosse e in caso

di ostacoli, in quanto essi possono provocare il

ribaltamento della trincia. Ciò vale in particolar

modo su tratti in pendenza.

9. Prima di accendere l’albero di trasmissione,

osservare che nessuno stia sostando nella zona

pericolosa dell’apparecchio!

11. Durante lavori con l’albero di trasmissione,

nessuno deve sostare nel raggio di azione

dell’albero cardanico o dell’albero di trasmissione

rotanti.

12. Spegnere sempre l’albero di trasmissione, se

vengono a crearsi angolazioni eccessive oppure se

esso non serve più!

II -

Sicurezza

13. Attenzione! Dopo aver spento l’albero di

trasmissione, pericolo a causa di masse inerziali

ancora in movimento! Durante tale intervallo non

avvicinarsi all’apparecchio. È permesso intervenire

sugli apparecchi solamente dopo che la macchina

si è completamente fermata.

14. La pulizia, la lubrificazione o la regolazione degli

apparecchi azionati con l’albero di trasmissione

oppure dell’albero cardanico deve avvenire

esclusivamente ad albero di trasmissione spento, a

motore spento e a chiave di accensione sfilata!!

15. Depositare l’albero cardanico scollegato sul

supporto previsto!

16. Dopo aver smontato l’albero cardanico infilare il

rivestimento protettivo sul perno dell’albero di

trasmissione!

17. In caso di danni, ripararli immediatamente prima di

continuare ad usare l’apparecchio!

2.2.9 Batteria

1. Gli interventi sulle batterie presuppongono

sufficienti conoscenze in materia e l’uso di idonei

utensili!

2. Tenere lontano dalla batteria fiamme libere,

fiammiferi accesi e scintille; Pericolo di

esplosione!

3. Non controllare mai lo stato di caricamento della

batteria collegando i due poli con un oggetto

metallico. Utilizzare un misuratore di acidità o un

voltmetro.

4. Non caricare una batteria gelata; Pericolo

diesplosione! Prima di caricarla, riscaldarla e

portarla a 16 °C.

5. L’acido della batteria può causare severi infortuni a

causa di ustioni alla cute e agli occhi, per cui si

raccomanda di indossare idonei indumenti

protettivi.

2.2.8 Impianto idraulico

2.2.10 Sistema di raffreddamento

1. L’impianto idraulico si trova sotto pressione!

L’impianto di raffreddamento riscaldato si trova sotto

pressione – Pericolo di ustione! – si raccomanda

dunque di aprire il tappo del radiatore sempre e solo a

motore fermo e freddo.

2. Al momento di collegare cilindri idraulici e

motori idraulici bisogna fare attenzione che i tubi

idraulici siano correttamente collegati!

2.2.11 Pneumatici

3. Al momento di collegare i tubi idraulici all’impianto

idraulico della trincia, fare attenzione che l’impianto

non sia sotto pressione, su entrambi i lati!

4. In caso di collegamenti funzionali idraulici fra la trincia

e la testata si raccomanda di contrassegnare i

manicotti e gli innesti, al fine di evitare qualsiasi

errore di asservimento! Se i collegamenti venissero

invertiti si otterrebbe un funzionamento invertito (p.e.

sollevamento/abbassamento) - Pericolo di

incidente!

5. Controllare ad intervalli regolari le tubazioni

flessibili idrauliche e sostituirle in caso di

danneggiamento o di invecchiamento! Le tubazioni

flessibili idrauliche devono corrispondere sempre ai

requisiti tecnici del costruttore dell’apparecchio!

6. Durante la ricerca di perdite, utilizzare sempre

idonei strumenti a causa dell’imminente pericolo di

infortunio!

1. Durante interventi sui pneumatici osservare sempre

che l’apparecchio sia depositato in maniera sicura

e che non possa rotolare via (cunei).

2. Il montaggio di ruote e di pneumatici presuppone

sufficienti conoscenze e l’uso degli utensili di

montaggio prescritti!

3. Gli interventi di riparazione su pneumatici e su

ruote devono essere eseguiti esclusivamente da

personale qualificato e con gli appositi utensili di

montaggio!

4. Controllare regolarmente la pressione dell’aria!

Osservare la pressione dell’aria prescritta!

5. Controllare regolarmente che i bulloni delle ruote

siano ben stretti! In caso di mancata osservanza è

possibile perdere le ruote e dunque provocare il

ribaltamento della macchina.

2.2.12 Uscita di emergenza

7. I liquidi fuoriuscenti ad alta pressione (olio

idraulico) possono perforare la cute e causare

severi infortuni! In caso di lesione, consultare

immediatamente un medico! Pericolo di infezione!

8. Prima di eseguire interventi sull’impianto idraulico,

scaricare la pressione dall’impianto e spegnere il

motore!

II -

Nella cabina è situato un martelletto di emergenza con

cui è possibile rompere in caso di emergenza il cristallo

della cabina.

Sicurezza

2.2.13 Interventi nelle vicinanze di cavi

dell’alta tensione

1. È necessario prestare particolare attenzione

durante interventi sotto oppure nelle vicinanze di

cavi dell’alta tensione.

2. Bisogna osservare che durante l’esercizio della

trincia, il gomito di lancio supera notevolmente

l’altezza massima ammessa di 4 m.

3. Se bisogna passare sotto a linee di alta tensione, il

conducente deve informarsi sulla tensione condotta

e sull’altezza minima dei cavi elettrici presso il

gestore delle linee elettriche.

4. In nessun caso devono essere superate per difetto

le distanze di sicurezza riportate in tabella.

Tensione nominale

KV

Distanza di sicurezza da

cavi dell’alta tensione

m

Sino a

1

Oltre

da 1 a 110

Oltre da 101 a 220

Oltre da 220 a 380

1

2

3

4

6. Controllare spesso con accuratezza che le

tubazioni idrauliche siano in stato regolare e

controllare che fra di loro ed eventuali componenti

con spigoli vivi vi sia una sufficiente distanza.

7. Controllare le zone calde dell’impianto motore impianto di scarico, tubi, turbocompressore - ed

rimuovere i residui di mietitura.

8. Fare attenzione durante la manipolazione di

carburante. Non rabboccare mai il carburante nelle

vicinanze di fiamme libere o di scintille. Non

fumare durante il rabbocco di carburante! Estremo

pericolo di incendio!

2.2.15 Manutenzione

1. Gli interventi di riparazione, di manutenzione e di

pulizia cosìccome l’eliminazione di

malfunzionamenti devono essere eseguiti

fondamentalmente ad azionamento spento e a

motore fermo!

- Sfilare la chiave!

2. Controllare regolarmente che i dadi e le viti siano

ben serrati, ev. stringerli!

3. Durante interventi di manutenzione sull’apparecchio

sollevato bloccare sempre l’apparecchio con idonei

elementi di puntellatura.

2.2.14 Misure antincendio

1. Prima di iniziare a lavorare, controllare che

l’estintore sia regolamentare e fare confidenza con

il suo uso.

2. L’estintore in dotazione deve essere manutenuto

ad intervalli regolari e deve essere ricaricato anche

anche in caso di lieve e breve uso.

3. Per evitare pericolo di incendio, tenere sempre

pulita la trincia! Se presenti, eliminare dal veicolo il

materiale avvoltosi intorno agli elementi rotanti.

4. Poiché con la trincia vengono lavorati materiali

molto secchi (paglia, fieno), vi è un alto pericolo di

incendio.

5. Il pericolo di incendio viene ridotto rimuovendo

dalla macchina più volte al giorno il materiale

depositatosi controllando anche che nessun

componente della macchina sia surriscaldato.

Bloccare qualsiasi fuoriuscita d’olio e rispettare le

prescrizioni per i lubrificanti. Durante l’affilatura

delle lame - fare attenzione alle scintille! Prima di

affilare le lame pulire bene la zona intorno alla

macchina!

4. Durante la sostituzione di utensili di lavoro con

lame, usare sempre idonei utensili e guanti!

5. Smaltire regolarmente olii, grassi e filtri!

6. Prima di eseguire lavori sull’impianto elettrico,

staccare sempre l’alimentazione di corrente!

7. Se i dispositivi di protezione sono sottoposti ad

usura, essi devono essere regolarmente controllati

e puntualmente sostituiti!

8. Durante l’esecuzione di interventi di riparazione e di

interventi di saldatura elettrica alla trincia, spegnere

sempre il motore, staccare l’alimentazione di

corrente attraverso l’interruttore principale della

batteria e sfilare dalla centralina PLD del motore il

connettore elettronico!

9. I pezzi di ricambio devono soddisfare almeno i

requisiti tecnici stabiliti dal costruttore

dell’apparecchio!

A tale fine si raccomanda di utilizzare ricambi

originali KRONE!

10. In caso di immagazzinaggio di gas, usare solo

azoto per il riempimento - Pericolo di esplosione!

II -

Sicurezza

2.2.16 Telefoni e apparecchi a

radiocomando

I telefoni non collegati ad un’antenna esterna

cosìccome apparecchio radio possono causare

interferenze nei circuiti elettronici di bordo e

compromettere così la sicurezza di esercizio del

veicolo.

2.2.17 Modifiche e costruzione di ricambi

di propria iniziativa

La trasformazione o la modifica costruttiva della

macchina sono ammessi solo in accordo con il

costruttore. I pezzi di ricambio originali e gli accessori

autorizzati dal costruttore servono per garantire la

sicurezza. L’uso di pezzi di altri produttori può causare

il decadimento della responsabilità per le conseguenze

legate al loro uso.

2.2.18 Modi di esercizio non ammessi

La sicurezza di esercizio della macchina consegnata

può essere garantita esclusivamente in caso di uso

consentito come contenuto nell’apposito capitolo - Note

generali - delle istruzioni di esercizio. I valori limite

indicati nelle schede tecniche non devono

assolutamente essere superati.

II -

Sicurezza

2.3 Avvertenze di sicurezza sulla

macchina

La trincia semovente BiG X è dotata di tutti i dispositivi

di sicurezza necessari (dispositivi di protezione). Al fine

del mantenimento della funzionalità, non tutti i punti

pericolosi della macchina possono essere

completamente protetti. Sulla macchina sono apportate

opportune avvertenze di sicurezza che fanno osservare

pericoli residui.

Tali avvertenze sono applicate sotto forma di

pittogrammi.

Di seguito troverete importanti indicazioni riguardo la

posizione di tali pittogrammi e il loro significato!

Prendete confidenza con il significato

dei pittogrammi.

Il testo riportato a parte e la posizione

di applicazione sulla macchina

selezionata informano sugli specifici

punti pericolosi della macchina.

II -

Sicurezza

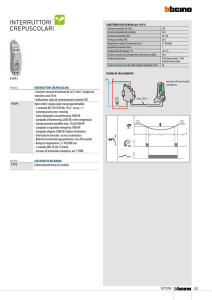

2.3.1 Posizione dei pittogrammi sulla macchina

1 3 9 10

7

5

2 3 11

6 7

4

8

7

12

7

12

8

BX100409

Lato sinistro ed anteriore della macchina

8

8

5

12

12

11

9

12

BX100413

Lato destro e posteriore della macchina

II -

Sicurezza

1

Prima della messa in

esercizio, leggere ed

osservare le istruzioni di

esercizio e le avvertenze di

sicurezza.

N° di ord. 939 471-1 (1x)

3

Mantenere la distanza di

sicurezza prescritta da cavi

dell’alta tensione.

N° di ord. 942 293-0 (2x)

5

2

Prima di interventi di manutenzione e

di riparazione, spegnere il motore e

sfilare la chiave.

N° di ord. 942 289-1 (1x)

4

Tenere una distanza

sufficiente dai componenti

in rotazione della

macchina.

N° di ord. 942 200-0 (1x)

6

Pericolo di ustione!

Superficie calda, mantenere

sufficiente distanza.

Durante l’affilatura mantenere

una distanza di sicurezza, dopo

l’affilatura chiudere la protezione.

N° di ord. 942 210-1 (2x)

N° di ord. 942 210-0 (1x)

7

Non toccare nessuna parte

della macchina in

movimento.

Attendere che esse si siano

completamente fermate.

N° di ord. 939 410-2 (5x)

8

Il polmone si trova sotto pressione di gas e

di olio. Smontaggio e riparazione solo

secondo le istruzioni contenute nel manuale.

N° di ord. 939 529-0 (3x)

II -

Sicurezza

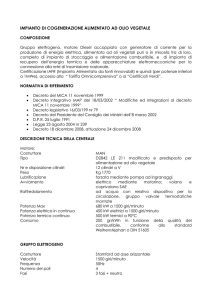

14 1 3 9 10

7

5

2 3 11

6 7

4

8

7

12

7 13

12

8

15

BX100409

Lato sinistro ed anteriore della macchina

8

8

5

12

12

11

12

12

BX100413

Lato destro e posteriore della macchina

II -

Sicurezza

9

10

Non è ammesso

trasportare persone su

pedane o piattaforme..

La macchina deve essere messa in

servizio solo se dispone di un estintore

idoneo..

N° di ord. 942 291-0 (2x)

N° di ord. 942 290-0 (1x)

11

12

Prima di stazionare la

macchina, inserire dei

cunei per evitarne il

rotolamento accidentale.

N° di ord. 942 250-0 (1x)

A motore acceso non

aprire o rimuovere il

dispositivo di protezione.

N° di ord. 942 002-4 (5x)

12 Volt - Netz

13

Durante lavori di saldatura,

l’interruttore principale

deve essere spento e i

connettori della

regolazione del motore

PLD del blocco motore

devono essere sfilati!

Bei Schweiflarbeiten

ist der Hauptschalter

auszuschalten und

die Stecker der

Motorregelung PLD

am Motorblock

abzuziehen!

942 409-0

Durante lavori di saldatura,

l’interruttore principale

deve essere spento e i

connettori della

regolazione del motore

PLD del blocco motore

devono essere sfilati!

12 Volt - Netz

Bei Schweiflarbeiten

ist der Hauptschalter

auszuschalten und

die Stecker der

Motorregelung PLD

am Motorblock

abzuziehen! 942 408-0

N° di ord. 942 408-0 (1x)

N° di ord. 942 409-0 (1x)

15

14

942 441 -0

D

E

F

GB

I

Kugelhahn nur bei kpl. abgesenktem Hubwerk

betätigen.

El grifo de bola solamente deberá operarse después