Agile

Advanced Standard Drive

Power, control

and green solutions

Chi siamo

3

Bonfiglioli, un unico nome

per un grande gruppo internazionale.

È il 1956 quando Clementino Bonfiglioli fonda

a Bologna l’azienda che ancora oggi porta il suo

nome. A oltre cinquant’anni di distanza, quel

primo, fondamentale slancio continua la sua

corsa, portando Bonfiglioli a essere protagonista

mondiale nel settore delle soluzioni per la

trasmissione e controllo potenza.

Con filiali dirette e stabilimenti produttivi in

tutto il mondo, Bonfiglioli progetta, costruisce e

distribuisce una gamma completa di motoriduttori

di velocità, sistemi di azionamento e motoriduttori

epicicloidali, in un’offerta di soluzioni integrate

che non teme confronti.

Oggi Bonfiglioli aggiunge allo storico claim

aziendale la parola “green”, che dà evidenza

dell’orientamento a sostenibilità ambientale

e tutela della salute umana.

Un impegno che si riflette anche nel restyling

del marchio, dove forme e tre colori caratterizzano

le tre grandi aree d’azione di Bonfiglioli - Power,

Control & Green Solutions - disegnando un mondo

di valori di cui fa parte l’apertura e il rispetto verso

le altre culture.

In un mercato in cui l’eccellenza qualitativa dei

prodotti non basta più, Bonfiglioli mette in campo

esperienza, know-how, una rete commerciale

ampia e capillare, servizi impeccabili di pre e

post-vendita, moderni strumenti e sistemi di

comunicazione per dare vita a soluzioni di alto

livello per l’industria, le macchine operatrici

semoventi, lo sfruttamento delle energie

rinnovabili.

Bonfiglioli

solutions

5

Soluzioni innovative

per il settore industriale.

Bonfiglioli Riduttori oggi è uno dei marchi leader

nell’industria della trasmissione di potenza.

Il successo dell’azienda è il risultato di una

strategia basata su tre fattori fondamentali:

know-how, innovazione e qualità.

La gamma completa di motoriduttori Bonfiglioli

offre eccellenti caratteristiche tecniche e garantisce

massime prestazioni.

Ingenti investimenti e competenza tecnica hanno

permesso all’azienda di conseguire una produzione

annuale di 1600000 unità usando processi

completamente automatizzati.

La certificazione DNV e TÜV del Sistema Qualità

dell’azienda è una prova degli elevati standard

qualitativi raggiunti.

Con l’acquisizione del marchio Vectron, Bonfiglioli

si è ora affermata quale leader nel settore

dell’automazione industriale.

Bonfiglioli Vectron offre prodotti e servizi per

soluzioni inverter completamente integrate.

Tali soluzioni integrano le offerte per il controllo

e la trasmissione di potenza di Bonfiglioli destinate

al settore industriale.

Dal 1976 il know-how di Bonfiglioli Trasmital

nell’ambito della trasmissione di potenza si è

concentrato su applicazioni speciali che offrono

il 100% di affidabilità nella produzione di

motoriduttori per macchine mobili.

È inclusa la gamma completa di applicazioni con

azionamenti per rotazione e su ruote e riduttori

per sistemi con azionamenti di regolazione del

passo e deviazione della navetta per le turbine

eoliche. Oggi Bonfiglioli Trasmital è all’avanguardia

nell’industria e rappresenta un partner chiave per i

principali produttori di tutto il mondo.

Advanced

Standard Drive

7

Tecnologie avanzate per tutti

i settori industriali.

La nuova serie Agile di inverter Bonfiglioli

costituisce un traguardo di tecnologia

innovativa rivolta ad una utenza mista, ideale

per settori industriali Food & Beverage, Tessile,

Legno, Packaging, Ceramica, compatibile con

processi caratterizzati da media complessità di

automazione.

Agile, implementando un algoritmo di controllo

vettoriale sensorless, offre buone prestazioni

di velocità e di coppia, arricchite da una vasta

gamma di funzioni che donano significativi

vantaggi all’utente che esige sicurezza, risparmio

energetico, diagnostica, affidabilità, intelligenza

locale.

La sua innovativa vicinanza all’uomo si manifesta

sin dalla sua prima messa in servizio che risulta

facile e agevole anche per l’utilizzatore meno

esperto.

Agile è un drive particolarmente orientato ad

assicurare l’affidabilità del componente, della

macchina e del processo. Esso è dotato di speciali

funzioni software appositamente studiate

e progettate per suggerire all’utilizzatore i

momenti più opportuni per le consuete pratiche

di manutenzione, coerentemente con l’esigenza di

garantire continuità di esercizio all’impianto in cui

opera.

La sua leale trasparenza trapela da una fine abilità

ad effettuare diagnosi accurate su se stesso e sui

componenti circostanti per prevenire guasti o

malfunzionamenti al sistema.

Fedele e generoso, Agile dispone di funzioni

operative dedicate alla riduzione degli oneri di

programmazione rendendo ancora più agevole

la selezione e la gestione dei parametri software

relativi all’applicazione, assicurando un facile e

veloce rapporto di complicità con l’utilizzatore.

Agile riduce l’impatto con l’ambiente grazie

alla sua spiccata predisposizione al risparmio

energetico, alla razionale adattabilità al mondo

circostante e alla robustezza.

Progettato per acquisire un pratico livello di

autonomia, Agile è dotato di funzioni PLC

integrate. La CPU del drive, oltre a svolgere

il controllo del motore, mette a disposizione

dell’utente una quantità di funzioni logiche

programmabili da impiegare in affiancamento, o

in alternativa, a PLC e controllori di processo.

8

Panoramica

Agile è progettato per il controllo di motori

asincroni a induzione e di motori sincroni a

magneti permanenti.

Realizzato in una struttura essenziale e compatta,

Agile è concepito secondo un criterio di

integrazione funzionale dove molteplici proprietà

tecnologiche trovano sede all’interno dello stesso

Induttanza

di linea

volume conferendo un carattere esaustivo al

prodotto.

In base al medesimo principio, le numerose

dotazioni di serie si coordinano efficacemente

con accessori e moduli opzionali finalizzati

all’estensione delle sue poliedriche inclinazioni

naturali.

Filtro EMC

aggiuntivo

Moduli di

comunicazione

Resistenza

di frenatura

Resource

pack

Motore a

induzione asincrono

Motore sincrono a magneti

permanenti sensorless

La serie è distribuita su tre grandezze geometriche in formato book size all’interno delle quali sono

realizzate le diverse taglie di potenza nel campo 0.25 ... 11 kW.

9

Settori applicativi

Agile è adatto a tutti i settori industriali, in modo particolare per:

Cibo e Bevande

Sistema di stoccaggio verticale

Tessile

Legno

Packaging

Ceramica

10

Agile 402

Guida alla selezione

La selezione di Agile avviene componendo la

stringa di designazione caratterizzata da una

successione ordinata di campi il cui riempimento

permette all’utente di individuare esattamente

e univocamente il drive che risponde alle proprie

esigenze applicative.

I primi cinque campi identificano il prodotto ed

esprimono le cosiddette varianti base da precisare

obbligatoriamente in sede di ordine. Non sono

ammessi campi vuoti.

I successivi quattro campi, invece, si riferiscono a

particolari configurazioni opzionali da attribuire

facoltativamente al drive. La rinuncia ad

un’opzione viene espressa attraverso l’omissione

dei suoi possibili valori.

Designazione

Varianti base

AGL 402

18

2

F

Varianti opzionali

A

MPSV

CMPDP

RP

Forma costruttiva

Araffreddamento

standard (default)

C Cold Plate

Filtro EMI

Fintegrato

(default)

Taglia 2

15 3.0 kW

18 4.0 kW

Serie

AGL 402 inverter trifase 320-530 V ± 10%

Allestimento

(blank) allestimento standard (default)

S

Safe torque off

Espansione di memoria

(blank) nessuna card (default)

RP

Resource Pack installata

Taglia

1 taglia 1

2 taglia 2

3 taglia 3

Taglia 1

02 0.25 kW

03 0.37 kW

05 0.55 kW

07 0.75 kW

09 1.1 kW

11 1.5 kW

13 2.2 kW

S

Taglia 3

19 5.5 kW

21 7.5 kW

22 9.2 kW

23 11 kW

Moduli di comunicazione

(blank)

nessun modulo (default)

CM-CAN interfaccia CANopen

CM-PDP

interfaccia Profibus DP V1

CM-232

interfaccia RS232

CM-485

interfaccia RS485

CM-DEV

interfaccia DEVICENET

CM-CAT

interfaccia EtherCAT®

CM-PNET interfaccia PROFINET

CM-VATCP interfaccia Ethernet VA BUS TCP

Kit montaggio

(blank) standard (default)

MPSV

passante senza ventola

MDIN

guida DIN (solo taglia 1)

MNVIBantivibrazione

11

Agile 202

Designazione

Varianti base

AGL 202

13

2

F

Varianti opzionali

A

MPSV

CMPDP

RP

Forma costruttiva

Araffreddamento

standard (default)

C Cold Plate

Filtro EMI

Fintegrato

(default)

Taglia 2

15 3.0 kW

18 4.0 kW

Monofase 230V

Taglia 1

Taglia 2

02 0.12 kW 15 1.5 kW

03 0.18 kW 18 2.2 kW

05 0.25 kW

07 0.37 kW

09 0.55 kW

11 0.75 kW

13 1.1 kW

Allestimento

(blank) allestimento standard (default)

S

Safe torque off

Espansione di memoria

(blank) nessuna card (default)

RP

Resource Pack installata

Taglia

1 taglia 1

2 taglia 2

3 taglia 3

Trifase 230V

Taglia 1

02 0.25 kW

03 0.37 kW

05 0.55 kW

07 0.75 kW

09 1.1 kW

11 1.5 kW

13 2.2 kW

S

Moduli di comunicazione

(blank)

nessun modulo (default)

CM-CAN interfaccia CANopen

CM-PDP

interfaccia Profibus DP V1

CM-232

interfaccia RS232

CM-485

interfaccia RS485

CM-DEV

interfaccia DEVICENET

CM-CAT

interfaccia EtherCAT®

CM-PNET interfaccia PROFINET

CM-VATCP interfaccia Ethernet VA BUS TCP

Taglia 3

19 5.5 kW

21 7.5 kW

Kit montaggio

(blank) standard (default)

MPSV

passante senza ventola

MDIN

guida DIN (solo taglia 1)

MNVIBantivibrazione

Taglia 3

19 3 kW

21 3 kW

Serie

AGL 202 inverter monofase/trifase 200-240 V ± 10%

12

Offerta base AGL 402

Inverter

Alimentazione

Potenza

Filtro

[V]

[kW]

AGL402-02 1 F A

3ph x 400

0.25

Integrato

AGL402-03 1 F A

3ph x 400

0.37

Integrato

AGL402-05 1 F A

3ph x 400

0.55

Integrato

AGL402-07 1 F A

3ph x 400

0.75

Integrato

AGL402-09 1 F A

3ph x 400

1.1

Integrato

AGL402-11 1 F A

3ph x 400

1.5

Integrato

AGL402-13 1 F A

3ph x 400

2.2

Integrato

AGL402-15 2 F A

3ph x 400

3.0

Integrato

Dimensioni

[HxLxP]

200 x 170 x 60

200 x 196 x 80

AGL402-18 2 F A

3ph x 400

4.0

Integrato

AGL402-19 3 F A

3ph x 400

5.5

Integrato

AGL402-21 3 F A

3ph x 400

7.5

Integrato

200 x 205 x 125

AGL402-22 3 F A

3ph x 400

9.2

Integrato

AGL402-23 3 F A

3ph x 400

11

Integrato

13

Offerta base AGL 202

Inverter

Alimentazione

Potenza

[V]

[kW]

3ph x 230

0.25

1ph x 230

0.12

3ph x 230

0.37

1ph x 230

0.18

3ph x 230

0.55

1ph x 230

0.25

3ph x 230

0.75

1ph x 230

0.37

3ph x 230

1.1

1ph x 230

0.55

3ph x 230

1.5

1ph x 230

0.75

3ph x 230

2.2

1ph x 230

1.1

3ph x 230

3.0

1ph x 230

1.5

3ph x 230

4.0

1ph x 230

2.2

3ph x 230

5.5

1ph x 230

3

3ph x 230

7.5

1ph x 230

3

AGL202-02 1 F A

Filtro

Dimensioni

[HxLxP]

Integrato

AGL202-03 1 F A

Integrato

AGL202-05 1 F A

Integrato

AGL202-07 1 F A

Integrato

AGL202-09 1 F A

200 x 170 x 60

Integrato

AGL202-11 1 F A

Integrato

AGL202-13 1 F A

Integrato

AGL202-15 2 F A

Integrato

200 x 196 x 80

AGL202-18 2 F A

Integrato

AGL202-19 3 F A

Integrato

200 x 205 x 125

AGL202-21 3 F A

Integrato

14

Innovazione al servizio dell’uomo

Agile accorcia le distanze fra uomo e processo

attraverso funzioni software e hardware che

semplificano la gestione del sistema complessivo.

Agile è un inverter di processo che senza rinunciare

ad un accurato controllo vettoriale sensorless

sul motore (asincrono a induzione così come

sincrono a magneti permanenti), rivolge la propria

attenzione anche all’ambiente circostante, avendo

cura di contribuire al Risparmio energetico, alla

Sicurezza, alla Manutenzione e alla Gestione

logica dell’intero sistema.

Agile è la risposta Bonfiglioli alle moderne

acclamazioni del mercato standard drives

attraverso la speciale formula all-in-one che

conferisce una spiccata versatilità al prodotto.

Rapidità

Salva spazio

Risparmio energetico

PLC interno

Sicurezza funzionale

Brushless sensorless

Analisi diagnostica

Resource pack

Prevenzione

Gestione E-served

15

Innovazione al servizio dell’uomo

Rapidità

Bastano pochi minuti per installare Agile e

prepararlo all’applicazione in campo. Dal

fissaggio in quadro al collegamento elettrico

alla configurazione software, l’utente troverà

estremamente facile ogni operazione giungendo

repentinamente all’avviamento del motore.

Risparmio energetico

Agile è attento al risparmio energetico del sistema

e provvede a minimizzare le proprie perdite e

quelle del motore.

Sicurezza funzionale

Agile rispetta tutti i canoni di sicurezza previsti per

gli azionamenti elettronici a velocità variabile.

In particolare, garantisce sicurezza Funzionale

secondo EN61508 SIL2 e sicurezza Elettrica

secondo EN954-1 Cat.3, in armonia con la norma di

prodotto EN61800-5-2 in relazione alla rimozione

di coppia attraverso la disconnessione fisica del

motore all’interno dell’inverter.

Analisi diagnostica

Agile costituisce un prezioso supporto all’analisi

di eventi critici che possono coinvolgere l’inverter

o l’intero sistema di cui fa parte, ma anche uno

strumento di monitoraggio per la ricostruzione e

l’interpretazione delle dinamiche di un sistema.

Prevenzione

Non solo l’inverter ma anche il sistema di cui

fa parte è tenuto sotto controllo da Agile,

fornendo un generoso contributo al servizio di

manutenzione attraverso la prevenzione di arresti

macchina improvvisi.

•DIMA di foratura

•Fissaggio DIN

•Morsettiere di potenza differenziate

•Sintonizzazione preordinata sui motori Bonfiglioli

•Tuning adattativo permanente automatico

•Preselezione di maschere applicative

•Personalizzazione unità di misura

•Help in linea per l’utente

•Controllo di motore sincrono a magneti

permanenti sensorless

•Sospensione automatica dello stadio di potenza

con motore fermo

•Adattamento tensione in funzione del carico

applicato all’albero motore

•Minima dispersione a terra

•Safe Torque Off

•Cablaggio a prova d’errore

•Storico allarmi

•Recupero stato drive e motore

•Autodiagnosi dopo eventi critici

•Oscilloscopio multitraccia integrato

•Stima manutenzione ai condensatori

•Stima manutenzione alla ventola raffreddamento

16

Innovazione al servizio dell’uomo

Salva spazio

Agile è un inverter compatto dalla forma a libro

che consente un notevole risparmio di spazio in

armadio e una grande maneggevolezza.

PLC interno

Agile è in grado di eseguire operazioni logiche

programmabili semplici e complesse sia su segnali

fisici disponibili in morsettiera sia su variabili

software interne, combinandoli fra loro sino ad

ottenere un programma funzionale da utilizzare

in alternativa o in affiancamento ad un PLC da

quadro.

•Alta concentrazione di potenza

•Risparmio spazio in armadio

•Forma a libro

•Montaggio affiancato

•Altezza uguale per tutte le taglie

•Funzioni logiche programmabili

•Programmazione grafica a blocchi

•Sistema Operativo ciclico

•Buffer di ingresso/uscita

•Accesso alle variabili interne del drive

Brushless sensorless

Agile è un inverter vettoriale sensorless in grado

di pilotare anche motori sincroni a magneti

permanenti senza retroazione grazie ad un

innovativo algoritmo di controllo che procura la

totale coppia di avviamento.

Resource pack

Agile supporta un’espansione di memoria flash

non volatile in accordo con lo standard MMC card.

Gestione E-served

Agile si avvale della gestione commerciale basata

su piattaforma informatica MOSAICO Bonfiglioli

che consente all’utente di selezionare, inserire e

monitorare gli ordini attraverso la rete.

•Scheda mobile di memoria tipo MMC

•Qualunque capacità di memoria

•Funzione copia parametri

•Documentazione applicativa integrata

•Software applicativi integrati

Al tempo stesso, è resa disponibile la formazione

tecnica su piattaforma e-learning HUB Bonfiglioli

e l’emanazione di news-letter attraverso sito web

dedicato.

17

Sinergia con i motori Bonfiglioli

La regolazione di velocità e di coppia di

un moderno azionamento elettronico a

microprocessore richiede sempre la conoscenza dei

dati elettrici del motore per poter risalire ad un

suo modello matematico su cui effettuare i calcoli

delle opportune grandezze di controllo.

Per accelerare le operazioni di messa in servizio

ed evitare all’utente il compito di reperire ed

inserire manualmente tutti i dati necessari, Agile

contiene già in memoria le caratteristiche di

targa del motore Bonfiglioli di pari potenza,

conservandole come valori di default nei relativi

parametri visualizzabili mediante tastiera integrata

o software VPlus.

Alla prima accensione, nell’apposita sezione dei

parametri, l’utente rileverà una pre-esistente

lista di valori numerici già pronti all’uso con i

motori Bonfiglioli. Per accoppiamenti con motori

differenti, tali parametri possono comunque

essere liberamente modificati durante la messa in

servizio.

Dati motore al default Bonfiglioli

Grazie a ciò, è possibile definire una tabella di

corrispondenze fra ciascuna taglia di Agile ed

i motori Bonfiglioli pronti all’uso congiunto,

Inverter

Alimentazione

Motore asincrono

[V]

AGL202-02 1 F A

AGL202-03 1 F A

AGL202-05 1 F A

AGL202-07 1 F A

AGL202-09 1 F A

AGL202-11 1 F A

AGL202-13 1 F A

AGL202-15 2 F A

AGL202-18 2 F A

AGL202-19 3 F A

AGL202-21 3 F A

Potenza

nominale

asincroni a 4 poli così come sincroni a magneti

permanenti.

Inverter

Motore asincrono

[kW]

1ph 230V

BN63B4 / M05A4

0.12

3ph 230V

BN71A / M05B4

0.25

1ph 230V

BN63B4 / M05B4

0.18

3ph 230V

BN71B4 / M1SD4

0.37

1ph 230V

BN63C4 / M05B4

0.25

3ph 230V

BN80A4 / M1LA4

0.55

1ph 230V

BN71B4 / M1SD4

0.37

3ph 230V

BN80B4 / M2SA4

0.75

1ph 230V

BN80A4 / M1LA4

0.55

3ph 230V

BN90S4 / M2SB4

1.1

1ph 230V

BN80B4 / M2SA4

0.75

3ph 230V

BN90LA / M3SA4

1.5

1ph 230V

BN90S4 / M2SB4

1.1

3ph 230V

BN100LA4 / M3LA4

2.2

1ph 230V

BN90LA4 / M3SA4

1.5

3ph 230V

BN100LB4 / M3LB4

3.0

1ph 230V

BN100LA4 / M3LA4

2.2

3ph 230V

BN112M4 / M3LC4

4.0

1ph 230V

BN100LB4 / M3LB4

3.0

3ph 230V

BN132S4 / M4SA4

5.5

1ph 230V

BN100LB4 / M3LB4

3.0

3ph 230V

BN132MA4 / M4LA4

7.5

Potenza

nominale

[kW]

AGL402-02 1 F A

BN63C4 / M05B4

0.25

AGL402-03 1 F A

BN71B4 / M1SD4

0.37

AGL402-05 1 F A

BN80A4 / M1LA4

0.55

AGL402-07 1 F A

BN80B4 / M2SA4

0.75

AGL402-09 1 F A

BN90S4 / M2SB4

1.1

AGL402-11 1 F A

BN90LA4 / M3SA4

1.5

AGL402-13 1 F A

BN100LA4 / M3LA4

2.2

AGL402-15 2 F A

BN100LB4 / M3LB4

3.0

AGL402-18 2 F A

BN112M4 / M3LC4

4.0

AGL402-19 3 F A

BN132S4 / M4SA4

5.5

AGL402-21 3 F A

BN132MA4 / M4LA4

7.5

AGL402-22 3 F A

BN132MB4 / M4LB4

9.2

AGL402-23 3 F A

BN160MR4 / M4LC4

11

18

VPlus engineering software

Il software tool VPlus costituisce una piattaforma di

programmazione e monitoraggio comune a tutti gli

inverter Bonfiglioli.

Giunto alla sua settima edizione, questo programma

offre all’utente un efficace ausilio alla configurazione,

alla diagnostica, al controllo dell’inverter tramite PC,

introducendo innumerevoli novità funzionali che

permettono una gestione completa ed efficiente di

tutte le risorse integrate nell’inverter AgilE.

Realizzando il collegamento fra computer ed inverter

tramite l’apposito kit accessorio ASK-USB ed avviando

il programma VPlus, si stabilisce rapidamente la

comunicazione seriale che rende disponibile sul monitor

dell’utente l’intero contenuto del drive e la barra degli

strumenti applicativi dedicati alla sua gestione.

VPlus supporta simultaneamente comunicazioni

multiple intercorrenti fra inverter distinti ed altrettante

porte dello stesso computer, così come la connessione

su bus di campo di inverter Bonfiglioli.

Le funzioni di VPlus

È sufficiente un click sui simboli grafici dell’inverter

per attivare le funzioni di

• Scaricamento file di parametri nel drive

• Configurazione parametri

• Lettura valori attuali

• Attivazione Setup del motore

• Attivazione finestra di monitoraggio inverter

• Attivazione oscilloscopio a 4 tracce

• Visualizzazione finestra di stato inverter

• Attivazione PLC integrato nell’inverter

Ogni funzione precedente apre una finestra autonoma

che viene visualizzata sul monitor assieme a tutte le altre

in modo da consentire una visione globale del drive.

Il cruscotto grafico

Le grandezze di funzionamento, così dette valori

attuali, sono visualizzate sia in forma numerica

sia in forma grafica selezionabile arbitrariamente

dall’utente.

Il monitoraggio degli IO

La finestra di monitoraggio degli IO permette di

visualizzare gli ingressi e le uscite digitali dell’inverter

così come lo stato del motore.

L’oscilloscopio integrato

L’oscilloscopio digitale integrato nel VPlus è

caratterizzato dalle seguenti funzioni:

• 4 tracce programmabili

• campionamento a 2 ms

• messa in scala manuale/automatica degli assi X-Y

• trigger con soglia programmabile

• cursori ausiliari

• funzione di stampa

• esportazione dati in formato CSV

• salvataggio immagini

Esso contribuisce fortemente alle funzionalità

diagnostiche dell’inverter Agile rendendo possibile la

visualizzazione run-time di qualunque variabile fisica

o virtuale gestita dal drive e l’analisi in tempo reale

dell’intero processo gestito dall’albero motore.

19

VPlus engineering software

L’analisi comparativa

Per agevolare l’utente nell’analisi off-line della

parametrizzazione legata ad una certa applicazione,

il VPlus mette a disposizione la funzione di

Comparazione dei files in modo da visualizzarne le

differenze e le analogie.

L’help in linea

Per consentire all’utilizzatore una programmazione

assistita dell’inverter, VPlus è dotato di un help in

linea capace di spiegare il significato e gli effetti di

ciascun parametro del drive. Con un semplice click di

mouse sopra il parametro desiderato, viene aperta

una finestra di dialogo contenente i dettagli relativi

al parametro selezionato.

Le maschere applicative

Per aiutare l’utente a raggiungere velocemente

il settaggio dell’inverter per le applicazioni più

frequenti, VPlus rende disponibile una libreria

di maschere applicative in cui compaiono solo

i parametri software strettamente necessari al

raggiungimento dell’adeguata messa in servizio.

In tal modo, l’utente trova una descrizione

schematica delle funzionalità rese dalla maschera

selezionata e i parametri che ne permettono la

configurazione.

Il PLC grafico integrato

Il PLC che risiede all’interno dell’inverter Agile trova

voce attraverso il software tool VPlus. Infatti i vari

blocchi funzionali processati dal sistema operativo

del PLC possono essere programmati in ambiente

VPlus selezionando la relativa pagina di gestione.

Un editor grafico all’interno di VPlus consente il

richiamo ed il trascinamento di tutti i blocchi logici

riconosciuti dall’inverter al fine di comporre lo

schema funzionale che il PLC dovrà eseguire una

volta posto in stato di RUN.

20

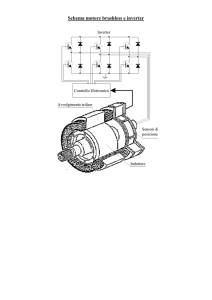

Controllo di motore PMSM Sensorless

Il controllo di un motore brushless esige che

sia sempre nota in ogni istante la posizione

angolare assunta dal rotore al fine di consentire

opportunamente la commutazione elettronica

delle fasi operata dall’inverter.

Il metodo più tradizionale di rilevamento della

posizione consiste nell’applicare all’interno

del servomotore un encoder o un resolver che

comunichi all’inverter la rotazione dell’albero

sottoforma di segnali elettrici, richiedendo

cablaggi, interfacce di acquisizione, gestioni di

sistema.

Grazie alla propria innovazione tecnologica, Agile

è in grado di pilotare servomotori brushless privi

di sensore, eliminando in tal modo il costo del

componente, il relativo cablaggio, l’interfaccia

di acquisizione e la necessaria gestione. Infatti,

mediante efficienti algoritmi di calcolo, l’inverter

Agile risale alla posizione angolare istantanea

dell’albero a partire da misure effettuate sulla

corrente assorbita dal motore favorendo un

notevole risparmio economico, una eliminazione

delle criticità ambientali proprie dei sensori, una

semplificazione del sistema, oltre, ovviamente, al

risparmio energetico derivante dalla favorevole

architettura del motore.

Combinando tecniche di ricostruzione analitica

dello stato elettrico del motore ad analisi

funzionali sul suo circuito magnetico, Agile esercita

su di esso un controllo vettoriale che consente

un’efficace regolazione di coppia.

Agile

Riferimento

di velocità o

di coppia

Controllo

vettoriale

PWM

Posizione

calcolata

Potenza

PMSM

sensorless

Ricostruttore

di posizione

Potenza

NO retroazione

Agile

Servomotore

Velocità

Coppia

21

Risparmio energetico

Il risparmio dell’energia è un obiettivo comune a

tutti i settori produttivi e coinvolge trasversalmente

le aziende per ridurre i costi di esercizio e contribuire

all’ecologia globale.

Se il risparmio energetico è il fine, Agile è il mezzo

con cui attuarlo. Infatti dispone di numerose funzioni

interne dedicate proprio alla riduzione dei consumi

energetici necessari alla movimentazione di un asse,

contribuendo in maniera sostanziale al risparmio

economico dell’impianto.

Avendo ben chiaro quali siano le leve che condizionano

il rendimento energetico di un azionamento e, quindi,

come favorire il risparmio economico, Bonfiglioli

ha concentrato in unico prodotto tutte le soluzioni

tecnologiche che concorrono a tale scopo.

Controllo di motori Sincroni a Magneti

Permanenti Sensorless

Un moderno brushless è senza dubbio un motore

ad elevato rendimento grazie ad un’architettura

che favorisce un’alta efficienza di conversione

elettromeccanica, riducendo al minimo le

dissipazioni termiche sul rotore.

Agile è progettato per pilotare motori brushless

rendendo possibile il beneficio introdotto da

questo tipo di motore.

La soluzione Bonfiglioli, in più, permette di

controllare motori brushless senza encoder o

resolver di bordo, contribuendo ulteriormente

al risparmio economico sui componenti senza,

tuttavia, rinunciare alle prestazioni dinamiche di

questo attuatore.

Modalità di Stand by

Spesso, nelle applicazioni, il motore è soggetto a cicli

di funzionamento intermittenti in cui fasi di lavoro si

alternano a fasi di riposo. In tali circostanze, l’inverter

resta sempre alimentato dalla rete per poter essere

pronto all’avviamento del motore non appena le

esigenze di processo lo richiedano. Per ovviare al

consumo energetico durante il riposo del motore senza

dover rimuovere l’alimentazione dell’inverter, Agile è

dotato di un sistema di auto-spegnimento, che lascia

l’inverter in una condizione di letargo in cui solo i circuiti

di controllo sono attivi e, pertanto, caratterizzato da

minimo consumo energetico. Un ritardo programmabile

può essere selezionato dall’utente allo scopo di estendere

la funzione di standby anche al display dell’inverter.

Al ritorno dei comandi di marcia, repentinamente

l’inverter si risveglia erogando nuovamente potenza al

motore.

Stato cinetico

del motore

Periodo di inattività del motore

Stato energetico

dell’inverter

Stato operativo

Stato di BASSO CONSUMO

Power managing

Il rendimento di un motore è condizionato

significativamente dalla qualità dell’alimentazione

applicata. Agile, agendo sulla tensione del motore, ne

riduce opportunamente il valore in funzione del carico

applicato senza compromettere le prestazioni. In tal

Coppia richiesta

all’albero motore

Tensione applicata al motore

Minima dispersione a terra

Agile, dotato di filtro EMC integrato a

bassa corrente di fuga, ottempera a tutti i

requisiti normativi e, al tempo stesso, limita

Stato operativo

modo diminuiscono le perdite nel motore riducendone

i consumi, la manutenzione e allungandone la vita.

Ad esempio, con motore a vuoto lanciato a velocità

nominale, la tensione applicata non sarà quella

nominale bensì la minima possibile compatibilmente

con le esigenze di magnetizzazione del motore.

Motore a vuoto

Tensione minima

Motore a vuoto

Tensione minima

considerevolmente la dispersione a terra fornendo

un ulteriore contributo al risparmio energetico in

tutte le condizioni operative.

22

Un PLC dentro l’inverter

I PLC di moderna generazione sono dispositivi

molto evoluti con grandi capacità di calcolo

e di interfacciamento, ma sempre richiedono

personale qualificato che sia in grado di

convertire efficacemente le esigenze di

macchina in opportune sequenze di istruzioni

codificate secondo diversi standard proprietari di

programmazione.

L’inverter viene ad essere uno degli attuatori cui il

PLC affida il compito di regolare dinamicamente il

funzionamento di un asse in accordo con tutti gli

altri elementi della macchina.

Il drive Agile, oltre a garantire la gestione del

proprio motore, racchiude dentro di sé una logica

programmabile pronta ad essere sfruttata in

affiancamento o in alternativa al PLC del quadro

elettrico.

Infatti, nel cuore di Agile risiede un PLC in grado di

eseguire molteplici operazioni logiche (AND, OR,

XOR, Contatori, Timer, Comparatori, Multiplexer,

Decoder, Oscillatori, ...) da comporre fra loro

mediante editor grafico per ottenere funzioni

più complesse finalizzate ad instaurare una

intelligenza locale capace di gestire sia variabili

interne all’inverter stesso (correnti, frequenze,

stati macchina, ...) sia segnali di I/O connessi alla

PLC interno

morsettiera sia dati codificati scambiati mediante

bus di campo.

L’editor grafico permette di utilizzare il PLC

di Agile senza ricorrere a difficili linguaggi di

programmazione, spesso patrimonio di pochi, e di

svincolare così l’utente da rigidi condizionamenti

esterni.

Agile è dunque un muscolo intelligente che

realizza pienamente il concetto di Logica

Distribuita, sollevando il PLC del quadro da

mansioni locali più prossime all’inverter.

Le tipologie di funzioni logiche riconosciute

e gestite da Agile sono 120 e possono essere

richiamate all’interno di 32 moduli funzionali

programmabili (indexes).

Ogni modulo dispone al massimo di 4 ingressi,

2 uscite, 2 parametri di configurazione.

All’accensione dell’inverter, il Sistema Operativo

esegue ciclicamente la sequenza di tutti i moduli

attivi impiegando per ciascuno un tempo di

1ms. Ogni modulo viene eseguito attraverso

l’esecuzione sequenziale di tutte le relative

istruzioni. Al termine di un modulo, il SO passa al

modulo successivo e così via.

Selettore

di funzione

Function Block

Ingressi

Routine

Software

Parametri

Uscite

23

Un PLC dentro l’inverter

Prima di eseguire la sequenza dei moduli attivi, il

SO effettua la gestione dei buffer di ingresso e di

uscita campionando e attuando i rispettivi segnali

di ingresso e uscita.

Function blocks attivi

Instructions

Function blocks

disattivi

Input Latches & Output Latches

Write

output buffer

24xx

25xx

Update

input buffer

20xx

23xx

Function

block 1

Function

block 2

Function

block 3

P1343 = 0

1. ms

5. ms

...

I=1

I=2

I=3

I=4

2. ms

6. ms

...

3. ms

7. ms

...

4. ms

8. ms

...

(Return)

CICLO

Come in un PLC da quadro, la gestione del ciclo è

affidata al Sistema Operativo ed è indipendente

dall’esecuzione di tutti gli altri processi eseguiti

dalla CPU.

Dunque l’esecuzione del programma è

deterministica ed il relativo tempo di scansione è

proporzionale al numero di function blocks attivi.

Nell’ambito di un processo si può prevedere

il periodo del ciclo sommando i ritardi di 1ms

introdotti da ciascun blocco funzionale.

Le funzioni PLC di Agile sono legate al

software tool VPlus attraverso il quale avviene

la realizzazione grafica del programma cui

corrisponde in tempo reale la memorizzazione

nella memoria dell’inverter.

All’interno del VPlus esiste una pagina in cui

si possono richiamare graficamente i blocchi

funzionali e collegarli reciprocamente per

realizzare reti logiche complesse gestite

dall’inverter.

Il PLC di Agile supporta ed elabora tutte le variabili

coinvolte nel software dell’inverter, siano esse

relative agli I/O, siano stringhe scambiate su bus

di campo, siano grandezze numeriche riferite al

controllo del motore. In tal modo esso è in grado

di ricevere e trasmettere segnali con il mondo

esterno (sensori, attuatori, inverter, PLC, PC, …) e

con il proprio mondo interno.

Agile

Dispositivi

esterni

I/O

Area PLC

Routine

controllo

motore

Bus di campo

Dispositivi

esterni

24

Sicurezza integrata Safe Torque Off

La Direttiva Macchine definisce i requisiti di

sicurezza cui ogni macchina deve sottostare

per beneficiare del marchio CE ed essere

commercializzata o costruita nei paesi della

Comunità Europea.

A tal fine occorre che tutte le attività della

macchina siano soggette ad un opportuno

sistema di sicurezza in grado di intervenire in caso

di emergenza per arrestare i motori e privarli

dell’alimentazione finché non venga ricevuto il

consenso al ripristino delle normali condizioni

operative.

L’intervento dei comandi di sicurezza deve

pertanto essere efficace, garantendo la

separazione fisica tra il motore e la propria

sorgente di alimentazione, così come affidabile,

cioè senza mai fallire nell’esercizio della propria

funzione.

Efficacia e Affidabilità del sistema di sicurezza sono

disciplinate rispettivamente dalle norme EN 954-1

e EN 61508 che attribuiscono a queste proprietà,

due distinte scale di valori, Categoria e Livello, per

offrire ad ogni costruttore di macchina un grado

di sicurezza adeguato al settore industriale di

competenza.

In un azionamento tradizionale, per garantire

un’efficace disconnessione del motore e, quindi,

l’assenza di coppia motrice al suo albero, il sistema

di sicurezza si avvale di teleruttori di sezionamento

esterni all’inverter che isolano elettricamente il

motore.

Controllo di macchina

Rete di

alimentazione

Inverter

generico

M

Sistema di sicurezza tradizionale

Alla emergente richiesta del mercato di ridurre

sempre più gli ingombri all’interno dei quadri

elettrici, di minimizzare il numero dei componenti

di manovra, di semplificare la loro gestione, di

eliminare gli stress meccanici subiti dalla macchina

a seguito dell’improvvisa caduta del freno quando

l’albero è ancora in momento, Bonfiglioli ha

introdotto nel nuovo inverter Agile un sistema

Safe-Torque-Off integrato (STO, EN61800-5-2) che,

in caso di emergenza, isola il motore in accordo

con EN954-1 Cat.3 e EN61508 SIL2, senza ricorrere

ad un contattore esterno.

Controllo di macchina

Rete di

alimentazione

Sicurezza funzionale integrata

conforme a EN61508 livello SIL 2

M

Sicurezza elettrica integrata

conforme a EN13849

Sistema di sicurezza realizzato mediante inverter Agile

25

Sicurezza integrata Safe Torque Off

Infatti, all’interno di Agile esistono una logica

funzionale ed un’architettura hardware,

progettate secondo il principio di ridondanza, che

disconnettono in sicurezza il motore.

Attraverso l’apertura contemporanea di due

ingressi digitali STOA e STOB, corrispondenti

a due percorsi elettrici identici ma distinti, il

software riconosce la condizione di emergenza

proveniente dall’esterno e, in meno di 10ms,

sospende la generazione degli impulsi di PWM e

disabilita fisicamente gli optoisolatori preposti alla

trasmissione dei segnali ai drivers degli IGBT. In

tal modo, il motore subisce un isolamento totale

dall’inverter.

Indipendentemente dai segnali STOA e

STOB, qualunque condizione di allarme che

eventualmente sorga all’interno dell’inverter,

produrrà comunque un STO come sopra descritto.

STOA

STOB

μC

PWM

M

Diagnosi e

monitoraggio

Unità di controllo

Unità di potenza

STOA

STOB

0

0

0

1

1

0

1

1

Effetto

Safe Torque Off attivo; il motore è arrestato e isolato

Safe Torque Off in stand-by; il software attende l’arrivo del secondo

segnale: dopo 5 s di inutile attesa, l’inverter genera un allarme

Safe Torque Off non attivo; il motore funziona regolarmente

26

Controllo multi-motore selettivo (SMMC)

Spesso le applicazioni industriali richiedono la

gestione differenziata di assi distinti che vengono

posti in movimento uno alla volta secondo

un ordine prestabilito caratterizzato da non

contemporaneità di funzionamento dei rispettivi

motori.

Nella soluzione tradizionale, a ciascuno di

questi assi viene attribuito un inverter avente

il compito di azionare il proprio motore per un

certo periodo di tempo e di restare poi inattivo

quando il comando viene trasferito agli assi

successivi. Il controllore del processo dovrà

quindi inviare a ciascun inverter il rispettivo set

di comandi provvedendo alla trasmissione dei

segnali di riferimento attraverso una quantità di

porte analogiche o una quantità di indirizzi di

rete, implicando una ridondanza di componenti,

Controllo di processo

una ridondanza di cablaggi, una ridondanza di

software di controllo e un consumo energetico

non trascurabile.

Perseguendo l’obiettivo di gestire efficientemente

macchine realizzate con motorizzazioni multiple

mutuamente esclusive, l’inverter Agile è in

grado di condurre ben quattro distinti motori

indipendenti e dotati di differenti caratteristiche

elettriche, riservando a ciascuno di essi un’area

software dedicata al relativo controllo.

La sua architettura consente di memorizzare

contemporaneamente le configurazioni dei

quattro motori e di gestirli separatamente in tempi

distinti secondo criteri e strategie di regolazione

fra loro indipendenti sfruttando il medesimo

hardware di potenza.

Controllo di processo

Inverter

Inverter

Soluzione tradizionale:

all’occorrenza viene attivato solo l’inverter che

sovrintende all’asse da movimentare, mentre tutti

gli altri restano inibiti

Impiegando due ingressi digitali gestiti in

combinazione binaria, l’utente rende attiva

all’interno dell’inverter la configurazione dei

Controllo multi-motore selettivo di Agile:

lo stesso inverter aziona solo il motore

corrispondente all’asse da movimentare, mentre

tutti gli altri restano a riposo

parametri che corrisponde ad uno solo dei quattro

motori, escludendo in tal modo i restanti tre.

27

Controllo multi-motore selettivo (SMMC)

L’algoritmo di controllo correntemente attivo

all’interno del drive (V/Hz, vettoriale sensorless,

brushless sensorless) prende in carico il motore

selezionato e lo governa in funzione della

parametrizzazione effettuata nel corrispondente

dataset.

Le uscite digitali dell’inverter possono essere

impiegate per gestire le necessarie commutazioni

dei cablaggi a monte dei motori al fine di

garantire per ciascuno di essi un esclusivo

collegamento al drive.

Agile

Parametrizzazione

Asse 1

Ingressi

digitali

Parametrizzazione

Asse 2

Parametrizzazione

Asse 3

Parametrizzazione

Asse 4

Selezione

binaria

Algoritmi di controllo motore

PWM

Uscite

digitali

Sistema

di

teleruttori

Motore

1

Motore

2

Motore

3

Macchina multi-motore

Motore

4

28

Resource pack

Come in tutti i sistemi a microprocessore, la

memoria interna di AgilE contiene il firmware

dell’inverter con tutte le routine per il controllo

del motore e tutte le funzioni del drive.

In affiancamento a questa memoria principale,

la cui gestione è rigidamente riservata al sistema

operativo dell’inverter, AgilE supporta una

memoria di massa esterna, amovibile, denominata

Resource Pack, conforme allo standard MMC card

con protocollo SPI, in cui possono essere salvati e

organizzati dati liberamente scelti dell’utente.

Sulla facciata anteriore di AgilE è presente

una fenditura per l’innesto di una MMC card,

liberamente scelta dall’utente in base all’offerta di

mercato, che egli può inserire allo scopo di

• scambiare dati con l’inverter

• depositare manuali operativi, cataloghi,

documentazione tecnica

• salvare files di configurazione “da” o “verso”

l’inverter

• salvare tracce di oscilloscopio

• conservare ogni altra forma di dati utili per

l’applicazione

Non vi sono limiti alla capacità di memoria. AgilE

è in grado di supportare tutte le taglie di card

comunemente reperibili sul mercato.

29

Disposizione funzionale

L’utente accede al prodotto Agile per mezzo

di morsettiere, connettori e pulsanti disposti in

zone facilmente raggiungibili senza l’impiego di

particolari strumenti.

Le morsettiere di potenza (alimentazione inverter

e alimentazione motore) sono situate alle

due estremità superiore e inferiore del drive e

marcate singolarmente con simboli distintivi che

pregiudicano ogni eventuale errore di cablaggio.

I terminali di controllo sono allocati nella parte

frontale dell’inverter ed accessibili mediante la

facile rimozione del coperchio blu di protezione

applicato ad incastro sulla facciata del drive.

La tastiera, armoniosamente integrata nella

struttura, rende disponibili sei pulsanti utili sia per

la programmazione sia per il monitoraggio ed il

controllo dell’inverter.

A bordo è sempre presente il connettore RJ45

dell’interfaccia seriale RS485 Modbus e VABus

così come la fessura di alloggiamento della

MMC memory card adibita alle funzioni di copia

parametri.

La presenza a bordo di una porta di comunicazione

RS232 o Profibus DP o CANopen è esclusivamente

opzionale. In tal caso i relativi moduli di interfaccia

vengono agevolmente inseriti ad incastro nella

parte anteriore dell’inverter ai piedi del pannello

operatore e, comunque, al di sotto del coperchio di

protezione, conservando inalterate le dimensioni

di ingombro del drive.

Morsettiera di alimentazione

Connessione bus DC

Display

Copertura frontale

superiore amovibile

Dissipatore

termico

Targhetta integrata

di programmazione

Targhetta di

identificazione

Modulo di

comunicazione

(opzionale)

Connettore DB9

Connettore RJ45 per

comunicazione RS485

Incastro per

memory card

Morsettiera di controllo

Morsettiera uscita motore e

connessione resistenza di

frenatura

Copertura frontale

inferiore amovibile

Piastra di

connessione schermi

30

Dati tecnici generali

Ambiente

•Temperatura di trasporto e stoccaggio: -25°C … 55°C

•Temperatura di esercizio: 0°C - 40°C

(40°C-55°C con declassamento)

•Classe ambientale: 3K3 (EN60721-3-3)

•Umidità relativa: 5%...95%, in assenza di condensa

•Altitudine di installazione: fino a 3000m

(oltre 1000m con declassamento)

•Condizioni di stoccaggio: in accordo con EN50178

•Gradi di protezione: IP20

Elettriche

•Tensione nominale trifase di rete: nell’intervallo

323 …. 528 V

•Tensione nominale monofase di rete: nell’intervallo

200 …. 240 V

•Frequenza nominale di rete: nell’intervallo 45 … 69 Hz

•Sovraccarico di corrente: 150% della corrente

nominale

•Picco di corrente: 200% della corrente nominale

•Protezioni elettriche: corto circuiti / terra

•Transistor di frenatura: integrato nel prodotto

standard

Normative

•Conformità CE: Direttiva Bassa Tensione 2006/95/

EC e EN50178 / DIN VDE 0160 e EN61800

•Immunità alle interferenze: in accordo con

EN61800-3

•Approvazione UL: in accordo con UL508c

•STO: 61508 / 61800-5-2 / 13849

Connessioni

L’unità base dell’inverter Agile dispone di una

morsettiera di potenza per l’alimentazione da rete,

una morsettiera di potenza per l’alimentazione del

motore, una morsettiera di segnali per il controllo

dell’inverter suddivisa in quattro parti.

Morsettiere di potenza

Le morsettiere di potenza si trovano alle due

estremità superiore e inferiore dell’inverter.

La tensione di rete viene applicata alla sommità del

drive dove è disponibile anche l’accesso al DC-bus,

mentre l’alimentazione del motore viene prelevata

ai piedi dello stesso drive dove è presente anche la

connessione dell’eventuale resistenza di frenatura.

Questa separazione delle morsettiere, coerente

con tutte le altre serie ACT e ACU Bonfiglioli,

costituisce un adeguato mezzo di prevenzione

degli errori di cablaggio dovuti a distrazione

umana.

31

Dati tecnici generali

Morsettiere di controllo

I segnali di controllo sono distribuiti su quattro

morsettiere distinte, alloggiate sotto la copertura

frontale amovibile dell’inverter. Su di esse hanno

sede:

• 6 ingressi digitali

• 1 porta digitale configurabile I/O

• 2 ingressi multifunzione configurabili A/D

• 1 uscita digitale

• 1 uscita multifunzione configurabile A/D/impulsi

• 1 ingresso tensione alimentazione ausiliaria

• 2 uscite alimentazione

• 1 Interfaccia di comunicazione Systembus

X11

24V in

2

GND

3

STOB

4

10V out

5

Uscita digitale

6

CAN_L

1

CAN_H

6

6

Porta digitale

Entrata digitale

5

5

Entrata digitale

Entrata analog.

4

4

Entrata digitale

Entrata digitale

3

3

STOA

Entrata digitale

2

GND

X13

1

Uscita 24V

2

3 2 1

Relay

allarmi

1

X10

X12

Uscita analog.

Terminale Funzione

X13.1

24VDC ingresso ausiliario

X13.2

GND per X13.1

X13.3

Ingresso digitale per Safe Torque Off B

X13.4

10VDC uscita

X13.5

Uscita digitale multifunzione (default = stato di RUN)

X13.6

Uscita analogica multifunzione (default = velocità attuale)

X12.1

Ingresso digitale multifunzione (default = bit1 commutazione dataset)

X12.2

Ingresso digitale multifunzione (default = bit 1 selezione frequenze fisse)

X12.3

Ingresso multifunzione in tensione configurabile analogico/digitale (default = riferimento di frequenza)

X12.4

Ingresso multifunzione in tensione configurabile analogico/digitale (default = contatto termico motore)

X12.5

Systembus/CAN +

X12.6

Systembus/CAN -

X11.1

24VDC uscita

X11.2

GND per X11.1

X11.3

Ingresso digitale per Safe Torque Off A

X11.4

Ingresso digitale multifunzione (default = marcia oraria)

X11.5

Ingresso digitale multifunzione (default = marcia antioraria)

X11.6

Porta configurabile ingresso/uscita multifunzione (default = default = bit2 commutazione dataset)

X10.1

Contatto normalmente chiuso relay allarmi

X10.2

Contatto comune relay allarmi

X10.3

Contatto normalmente aperto relay allarmi

32

Dati tecnici generali

La serie Agile ricopre un intervallo da 0.12 a 11 kW,

suddiviso in tre fasce corrispondenti ad altrettante

grandezze strutturali, ciascuna disponibile in

molteplici taglie di potenza per offrire sempre una

soluzione adeguata ad ogni esigenza applicativa.

Serie

Alimentazione

AGL 402

AGL 202

Le tre diverse grandezze, pur essendo

caratterizzate dalla medesima altezza e dalla

medesima profondità, sono facilmente riconoscibili

grazie all’estensione dei rispettivi moduli di

potenza che ne condizionano la larghezza.

3ph 400V

3ph 230V

1ph 230V

AGL402- … 1 F A

AGL402- … 2 F A

AGL402- … 3 F A

Grandezza 1

Grandezza 2

Grandezza 3

0.25 kW

3.0 kW

5.5 kW

0.37 kW

4.0 kW

7.5 kW

0.55 kW

-

9.2 kW

0.75 kW

-

11 kW

1.1 kW

-

-

1.5 kW

-

-

2.2 kW

-

-

Rating

AGL202- … 1 F A

AGL202- … 2 F A

AGL202- … 3 F A

Grandezza 1 Grandezza 1 Grandezza 2 Grandezza 2 Grandezza 3 Grandezza 3

3ph x 230V 1ph x 230V 3ph x 230V 1ph x 230V 3ph x 230V 1ph x 230V

Rating

0.25 kW

0.12 kW

3.0 kW

1.5 kW

5.5 kW

3 kW

0.37 kW

0.18 kW

4.0 kW

2.2 kW

7.5 kW

3 kW

0.55 kW

0.25 kW

-

-

-

-

0.75 kW

0.37 kW

-

-

-

-

1.1 kW

0.55 kW

-

-

-

-

1.5 kW

0.75 kW

-

-

-

-

2.2 kW

1.1 kW

-

-

-

-

33

AGL402 - Dati tecnici (da 0.25 a 2.2 kW)

AGL402-

02

03

05

07

09

11

13

Grandezza 1

Uscita lato motore

Potenza motore raccomandata

Pn

kW

0.25

0.37

0.55

0.75

1.1

1.5

2.2

Corrente nominale d'uscita

In

A

0.8

1.2

1.5

2.1

3.0

4.0

5.5

Corrente di sovraccarico 60 s

IOL

A

1.2

1.8

2.25

3.15

4.5

6.0

8.2

Corrente di sovraccarico 1 s

Ipk

A

1.6

2.4

3.0

4.2

6.0

8.0

11.0

Tensione d'uscita

Un

V

3 x (0…U)

Frequenza d'uscita

fn

Hz

Da 0 a 1000

Frequenza di commutazione

fc

kHz

Da 2 a 16

Protezioni

-

-

Corto circuiti fase-fase / fase-terra

IDCOL

A

4.8

6.4

8.7

Configurazione di rete

-

-

TT, TN, IT

Tensione nominale di rete

U

V

323 … 528

Frequenza nominale di rete

f

Hz

45 … 69

Corrente nominale di ingresso

I

A

0.8

1.2

1.8

2.4

2.8

3.3

5.8

Fusibili 3ph/PE

I

A

6

6

6

6

6

6

10

Tensione nominale DC-bus

UDC

V

U x 1.41

Categoria di sovratensione

-

-

DIN EN 50178 III, DIN EN 61800-5-1 III

Protezioni corto circuito fase-fase / fase-terra

-

-

Sì, illimitate

Posizione di montaggio

-

-

Verticale

Classe di protezione

-

-

IP 20 (EN 60529)

Corrente DC-bus 60 s

1.1

1.7

2.1

3.0

Ingresso lato rete

Generale

Dimensioni

Ventola di raffreddamento

HxLxP mm

200 x 60 x 170

-

-

No

Yes

Temperatura di esercizio

Tn

°C

Da 0 a 40 (40 … 55 con declassamento)

Umidità relativa

-

%

5 … 85, senza condensa

Dissipazione di potenza

-

W

Modulo di frenatura

-

-

Integrato

Induttanza di linea

-

-

Opzionale

Filtro EMI

-

-

classe A (EN 61800-3) integrato / classe B opzionale

Resistenza di frenatura

-

-

Opzionale

Tastiera di controllo

-

-

Integrata

Interfacce di comunicazione

-

-

RS485 Modbus integrato / Systembus integrato / CANopen integrato /

RS232 opzionale / Profibus DP V1 opzionale / DeviceNet opzionale /

EtherCAT® opzionale / ProfiNet opzionale / VABus/TCP opzionale

Ambiente

19

29

42

53

70

89

122

Opzioni e accessori

34

AGL402 - Dati tecnici (da 3 a 4 kW)

AGL402-

15

18

Grandezza 2

Uscita lato motore

Potenza motore raccomandata

Pn

kW

3.0

4.0

Corrente nominale d'uscita

In

A

7.5

9.5

Corrente di sovraccarico 60 s

IOL

A

11.2

14.2

Corrente di sovraccarico 1 s

Ipk

A

15.0

19.0

Tensione d'uscita

Un

V

3 x (0…U)

Frequenza d'uscita

fn

Hz

Da 0 a 1000

Frequenza di commutazione

fc

kHz

Da 2 a 16

Protezioni

-

-

Corto circuiti fase-fase / fase-terra

IDCOL

A

Configurazione di rete

-

-

TT, TN, IT

Tensione nominale di rete

U

V

323 … 528

Frequenza nominale di rete

f

Hz

45 … 69

Corrente nominale di ingresso

I

A

6.8

7.8

Fusibili 3ph/PE

I

A

10

10

Tensione nominale DC-bus

UDC

V

U x 1.41

Categoria di sovratensione

-

-

DIN EN 50178 III, DIN EN 61800-5-1 III

Protezioni corto circuito fase-fase / fase-terra

-

-

Sì, illimitate

Posizione di montaggio

-

-

Verticale

Classe di protezione

-

-

IP 20 (EN 60529)

Corrente DC-bus 60 s

4.8

6.4

Ingresso lato rete

Generale

Dimensioni

Ventola di raffreddamento

HxLxP mm

200 x 80 x 196

-

-

Si

Temperatura di esercizio

Tn

°C

Da 0 a 40 (40 … 55 con declassamento)

Umidità relativa

-

%

5 … 85, senza condensa

Dissipazione di potenza

-

W

Modulo di frenatura

-

-

Integrato

Induttanza di linea

-

-

Opzionale

Filtro EMI

-

-

classe A (EN 61800-3) integrato / classe B opzionale

Resistenza di frenatura

-

-

Opzionale

Tastiera di controllo

-

-

Integrata

Interfacce di comunicazione

-

-

RS485 Modbus integrato / Systembus integrato / CANopen integrato /

RS232 opzionale / Profibus DP V1 opzionale / DeviceNet opzionale /

EtherCAT® opzionale / ProfiNet opzionale / VABus/TCP opzionale

Ambiente

133

167

Opzioni e accessori

35

AGL402 - Dati tecnici (da 5.5 a 11 kW)

AGL402-

19

21

22

23

Grandezza 3

Uscita lato motore

Potenza motore raccomandata

Pn

kW

5.5

7.5

9.2

11

Corrente nominale d'uscita

In

A

13.0

17.0

20.0

23.0

Corrente di sovraccarico 60 s

IOL

A

19.5

25.5

30.0

34.5

Corrente di sovraccarico 1 s

Ipk

A

26.0

34.0

38.0

46.0

Tensione d'uscita

Un

V

3 x (0…U)

Frequenza d'uscita

fn

Hz

Da 0 a 1000

Frequenza di commutazione

fc

kHz

Da 2 a 16

Protezioni

-

-

Corto circuiti fase-fase / fase-terra

IDCOL

A

Configurazione di rete

-

-

TT, TN, IT

Tensione nominale di rete

U

V

323 … 528

Frequenza nominale di rete

f

Hz

45 … 69

Corrente nominale di ingresso

I

A

14.2

Fusibili 3ph/PE

I

A

25

Tensione nominale DC-bus

UDC

V

U x 1.41

Categoria di sovratensione

-

-

DIN EN 50178 III, DIN EN 61800-5-1 III

Protezioni corto circuito fase-fase / fase-terra

-

-

Sì, illimitate

Posizione di montaggio

-

-

Verticale

Classe di protezione

-

-

IP 20 (EN 60529)

Corrente DC-bus 60 s

21.0

27.0

32.0

37.0

15.8

20.0

26.0

25

35

35

Ingresso lato rete

Generale

Dimensioni

Ventola di raffreddamento

HxLxP mm

200 x 125 x 205

-

-

Si

Temperatura di esercizio

Tn

°C

Da 0 a 40 (40 … 55 con declassamento)

Umidità relativa

-

%

5 … 85, senza condensa

Dissipazione di potenza

-

W

Modulo di frenatura

-

-

Integrato

Induttanza di linea

-

-

Opzionale

Filtro EMI

-

-

classe A (EN 61800-3) integrato / classe B opzionale

Resistenza di frenatura

-

-

Opzionale

Tastiera di controllo

-

-

Integrata

Interfacce di comunicazione

-

-

RS485 Modbus integrato / Systembus integrato / CANopen integrato /

RS232 opzionale / Profibus DP V1 opzionale / DeviceNet opzionale /

EtherCAT® opzionale / ProfiNet opzionale / VABus/TCP opzionale

Ambiente

235

321

393

470

Opzioni e accessori

36

AGL202 - Dati tecnici (da 0.12 a 2.2 kW)

AGL202-

02

03

05

07

09

11

13

Grandezza 1

Uscita lato motore

Potenza motore raccomandata 3ph

Pn

kW

0.25

0.37

0.55

0.75

1.1

1.5

2.2

Potenza motore raccomandata 1ph

Pn

kW

0.12

0.18

0.25

0.37

0.55

0.75

1.1

Corrente nominale d'uscita 3ph

In

A

1.5

2.0

3.0

3.5

5.0

6.0

9.0

Corrente nominale d’uscita 1ph

In

A

1.0

1.3

1.5

2.0

3.0

3.5

5.0

Corrente di sovraccarico 60 s

IOL

A

2.25

3.0

4.5

5.25

7.5

9.0

13.5

Corrente di sovraccarico 1 s

Ipk

A

3.0

4.0

6.0

7.0

10.0

12.0

18.0

Tensione d'uscita

Un

V

3 x (0…U)

Frequenza d'uscita

fn

Hz

Da 0 a 1000

Frequenza di commutazione

fc

kHz

Da 2 a 16

Protezioni

-

-

Corto circuiti fase-fase / fase-terra

Configurazione di rete

-

-

TT, TN, IT

Tensione nominale di rete

U

V

200 … 240

Frequenza nominale di rete

f

Hz

45 … 69

Categoria di sovratensione

-

-

DIN EN 61800-5-1 300V CAT 3

Protezioni corto circuito fase-fase / fase-terra

-

-

Sì, illimitate

Posizione di montaggio

-

-

Verticale

Classe di protezione

-

-

IP 20 (EN 60529)

Ingresso lato rete

Generale

Dimensioni

HxLxP mm

200 x 60 x 170

Ambiente

Temperatura di esercizio

Tn

°C

Da 0 a 40 (40 … 55 con declassamento)

Umidità relativa

-

%

5 … 85, senza condensa

Modulo di frenatura

-

-

Induttanza di linea

-

-

Opzionale

Filtro EMI

-

-

classe A (EN 61800-3) integrato / classe B opzionale

Resistenza di frenatura

-

-

Opzionale

Tastiera di controllo

-

-

Integrata

Interfacce di comunicazione

-

-

RS485 Modbus integrato / Systembus integrato / CANopen integrato /

RS232 opzionale / Profibus DP V1 opzionale / DeviceNet opzionale /

EtherCAT® opzionale / ProfiNet opzionale / VABus/TCP opzionale

Opzioni e accessori

Integrato

No

37

AGL202 - Dati tecnici (da 1.5 a 7.5 kW)

AGL202-

15

18

19

Grandezza 2

21

Grandezza 3

Uscita lato motore

Potenza motore raccomandata 3ph

Pn

kW

3.0

4.0

5.5

7.5

Potenza motore raccomandata 1ph

Pn

kW

1.5

2.2

3

3

Corrente nominale d'uscita 3ph

In

A

12.0

15.0

21.0

26.0

Corrente nominale d’uscita 1ph

In

A

6.0

9.0

12.0

12.0

Corrente di sovraccarico 60 s

IOL

A

18.0

22.5

31.5

39.0

Corrente di sovraccarico 1 s

Ipk

A

24.0

30.0

42.0

44.0

Tensione d'uscita

Un

V

3 x (0…U)

Frequenza d'uscita

fn

Hz

Da 0 a 1000

Frequenza di commutazione

fc

kHz

Da 2 a 16

Protezioni

-

-

Corto circuiti fase-fase / fase-terra

Configurazione di rete

-

-

TT, TN, IT

Tensione nominale di rete

U

V

200 … 240

Frequenza nominale di rete

f

Hz

45 … 69

Categoria di sovratensione

-

-

DIN EN 61800-5-1 300V CAT 3

Protezioni corto circuito fase-fase / fase-terra

-

-

Sì, illimitate

Posizione di montaggio

-

-

Verticale

Classe di protezione

-

-

IP 20 (EN 60529)

Ingresso lato rete

Generale

Dimensioni

HxLxP mm

200 x 80 x 196

200 x 125 x 205

Ambiente

Temperatura di esercizio

Tn

°C

Da 0 a 40 (40 … 55 con declassamento)

Umidità relativa

-

%

5 … 85, senza condensa

Modulo di frenatura

-

-

No

Induttanza di linea

-

-

Opzionale

Filtro EMI

-

-

classe A (EN 61800-3) integrato / classe B opzionale

Resistenza di frenatura

-

-

Opzionale

Tastiera di controllo

-

-

Integrata

Interfacce di comunicazione

-

-

RS485 Modbus integrato / Systembus integrato / CANopen integrato /

RS232 opzionale / Profibus DP V1 opzionale / DeviceNet opzionale /

EtherCAT® opzionale / ProfiNet opzionale / VABus/TCP opzionale

Opzioni e accessori

38

Dimensioni

Grandezza 1

Grandezza 2

Grandezza 3

[mm]

A

170

196

205

B

60

80

125

C

200

200

200

Grandezza 1

B

C

A

Grandezza 2

A

C

B

Grandezza 3

C

A

B

39

Norme e regolamentazioni

Conformità obbligatoria:

DIN EN 61800-1

1999-08

Sistemi di azionamento elettrici a velocità variabile - parte 1:

-Requisiti generali

-Specifiche di dimensionamento per sistemi di azionamento CC a velocità

variabile e a bassa tensione (IEC 61800-1:1997)

-Versione tedesca EN 61800-1:1998

DIN EN 61800-2

1999-08

Sistemi di azionamento elettrici a velocità variabile - parte 2:

-Requisiti generali

-Specifiche di dimensionamento per sistemi di azionamento CA a

frequenza variabile e a bassa tensione (IEC 61800-2:1998)

-Versione tedesca EN 61800-2:1998

DIN EN 61800-3

2005-07

Sistemi di azionamento elettrici a velocità variabile - parte 3:

-Requisiti relativi alla compatibilità elettromagnetica e metodi di prova

specifici (IEC 61800-3:2004)

-Versione tedesca EN 61800-3:2004

DIN EN 61800-5-1

Aggiornamento 2

2006-01

Sistemi di azionamento elettrici a velocità variabile - parte 5-1:

-Requisiti di sicurezza

-Requisiti di sicurezza elettrica, termica ed energetica (IEC 61800-5-1:2003)

-Versione tedesca EN 61800-5-1:2003

-Aggiornamento della DIN EN 618000-5-1

DIN EN 61000-2-2

Limiti delle correnti armoniche

DIN EN 61000-2-12

Limiti delle correnti armoniche

DIN EN 50178

1998-04

Dispositivi elettrici utilizzati nei sistemi di potenza

Versione tedesca EN 50178:1997

2006/95/EC

Direttiva bassa tensione

89/336/EEC

Direttiva EMC (compatibilità elettromagnetica)

Possibili certificazioni:

UL (508c)

cUL (CSA C22.2 No. 14)

CE

(in preparazione)

40

Moduli opzionali

Agile nella propria configurazione di base, è equipaggiato con porte di comunicazione

accessibili attraverso il connettore RJ45 di bordo.

Tuttavia, per estendere le opportunità di integrazione con altre reti di campo, all’unità

base può essere aggiunto un modulo opzionale in grado di realizzare una nuova

interfaccia di rete.

In tal modo Agile può essere integrato in una rete di bus di campo pre-esistente

determinando l’adeguamento dell’inverter ai canoni hardware e software dello

standard utilizzato.

I cosiddetti moduli di comunicazione di Agile sono esattamente gli stessi della serie

Active e Active Cube Bonfiglioli attraverso la stessa modalità plug & play che permette

al drive di riconoscere ed abilitare il modulo automaticamente fin dai primi istanti di

alimentazione.

Agile supporta diversi standard di comunicazione, alcuni senza richiedere componenti

aggiuntivi, altri subordinati all’installazione di moduli opzionali, in accordo con la

tabella a fianco:

Tutti i moduli aggiuntivi sono caratterizzati dalla stessa forma e dimensione, ma

elettronicamente differenti per osservare i requisiti standard dei vari bus di campo

implementati.

Il modulo di comunicazione viene alloggiato nell’apposita sede frontale dell’inverter,

sotto il coperchio protettivo, attraverso un incastro rapido e sicuro che ne garantisce la

connessione elettrica.

Un’apertura sul pannello frontale dell’inverter rende accessibile dall’esterno il

connettore DB9 del modulo per l’opportuna connessione al cavo di rete.

Bus di campo

Modulo opzionale

CANopen

CM-CAN

Profibus DP V1

CM-PDP

RS-232

CM-232

RS-485 Modbus

CM-485

DeviceNet

CM-DEV

EtherCAT®

CM-CAT

ProfiNet

VABus/TCP

Loghi

RS-232

RS-485 Modbus

CANopen

Profibus DP V1

DeviceNet

EtherCAT®

ProfiNet

VABus/TCP

CM-PNET

CM-VATCP

41

Montaggio

Equipaggiamenti di montaggio

L’inverter Agile offre diverse alternative di

fissaggio all’interno del quadro elettrico, ottenute

mediante l’impiego di inserti metallici in dotazione

al prodotto di serie, oppure ricorrendo ad

opportuni kit opzionali.

Inverter

Grandezza

Tipo

La gamma degli equipaggiamenti di fissaggio

è riassunta nella tabella sottostante dove

appare evidente la relazione con la grandezza

dell’inverter.

Fissaggio

standard

(di serie)

Fissaggio

passante

(opzionale)

Fissaggio

DIN

(opzionale)

Fissaggio

antivibrazione

(opzionale)

Kit MSTD

Kit MPSV

Kit MDIN

Kit MNVIB

MPSV1-AGL

MDIN1-AGL

MNVIB1-AGL

AGL ... -02 1 F A

AGL ... -03 1F A

AGL ... -05 1 F A

1

AGL ... -07 1 F A

AGL ... -09 1 F A

MSTD12-AGL

AGL ... -11 1 F A

AGL ... -13 1 F A

AGL ... -15 2 F A

2

MPSV2-AGL

MNVIB2-AGL

AGL ... -18 2 F A

AGL ... -19 3 F A

AGL ... -21 3 F A

3

MSTD3-AGL

AGL402-22 3 F A

AGL402-23 3 F A

MPSV3-AGL

MNVIB3-AGL

42

Montaggio

Kit MSTD (fissaggio standard)

Si compone di due staffe che vengono introdotte

a scorrimento nelle apposite guide ricavate sulle

alette del dissipatore termico dell’inverter e fissate

alla parete interna del quadro attraverso una

coppia di viti.

MSTD12-AGL

MSTD3-AGL

Kit MPSV (fissaggio passante)

Quando è richiesto lo smaltimento del calore

all’esterno del quadro elettrico o la riduzione

degli ingombri interni, è utile l’adozione di questo

MPSV1-AGL

MPSV2-AGL

MPSV3-AGL

equipaggiamento che consente di estromettere

il solo dissipatore lasciando invece il resto

dell’inverter all’interno del quadro.

43

Montaggio

Kit MDIN (fissaggio DIN)

Disponibile solo su Agile di grandezza 1, il kit

MDIN è composto da una piastra metallica da

introdurre a scorrimento nelle apposite guide

del dissipatore dell’inverter per consentirne

l’installazione su barra DIN all’interno del quadro

elettrico.

MDIN1-AGL

Kit MNVIB (fissaggio per ambienti vibranti)

Studiato per l’installazione dell’inverter in

ambienti potenzialmente soggetti a vibrazioni

elevate, il kit MNVIB si compone di due inserti

MNVIB1-AGL

MNVIB2-AGL

MNVIB3-AGL

da introdurre a scorrimento fra le alette del

dissipatore per conferire alla struttura una

maggiore robustezza di fissaggio.

44

Montaggio

Agile in forma costruttiva Cold Plate

La versione standard di Agile è realizzata in

una forma costruttiva dotata di dissipatore

termico integrato che concorre a determinare le

dimensioni di ingombro dell’inverter, consentendo

prestazioni ottimali attraverso un adeguato

smaltimento del calore.

Tuttavia, per installazioni particolari che richiedano

economia di spazio o adattamento a regimi

ambientali estremamente gravosi affrontabili con

dissipatori termici supplementari, Agile mette a

disposizione una forma costruttiva alternativa,

versione Cold Plate, da richiedere esplicitamente in

sede di ordine.

La versione Cold Plate è caratterizzata dall’assenza

del dissipatore di bordo il cui approvvigionamento

è invece a carico dell’utilizzatore al quale spetterà

il compito di realizzarne la struttura sulla base dei

parametri indicati nell’apposito manuale tecnico.

In questa configurazione, l’inverter termina

posteriormente con una piastra metallica liscia

che attraverso opportune staffe di montaggio può

essere liberamente fissata al dissipatore ausiliario.

MCP-AGL

Agile versione standard

Agile versione Cold Plate

Dissipatore termico del quadro

45

Kit di connessione seriale ASK-USB

L’inverter Agile è dotato di numerose interfacce di

comunicazione.

Alcune di esse (RS485, CAN-Systembus) sono

integrate nel prodotto base, mentre altre (RS232,

CAN, Profibus, DeviceNet, EtherCAT®, ProfiNet,

VABus/TCP) sono rese disponibili attraverso

l’installazione a bordo dell’inverter dei moduli

opzionali CM.

La porta RS485 integrata è accessibile attraverso

il connettore RJ45 disposto sul frontale ed è in

grado di comunicare con protocollo Modbus RTU, così come con protocollo proprietario Bonfiglioli

Vectron.

Per consentire la connessione di Agile ad un

computer dotato di interfaccia seriale USB, viene

fornito come accessorio il kit di collegamento ASKUSB composto dai seguenti elementi:

- convertitore RS485 / USB

- cavo di collegamento all’inverter

- cavo di collegamento al computer

Cavo di collegamento all’inverter

Conv. RS485 / USB

Cavo di collegamento al computer

Connessione USB

al computer

Connessione RJ45

all’inverter

46

Resistenze di frenatura

Regime rigenerativo

Quando un motore elettrico comandato da inverter

è in frenata, opera in regime rigenerativo e rende

energia all’inverter.

La tensione sul circuito intermedio del drive sale sino

ad un valore oltre il quale l’energia in eccesso deve