®

ISTRUZIONI PER L'INSTALLAZIONE E L'USO

INSTRUCTIONS FOR INSTALLATION AND USE

INSTRUCTIONS POUR L'INSTALLATION ET MODE D'EMPLOI

INSTALLATIONS- UND GEBRAUCHSANWEISUNG

INSTRUCCIONES PARA LA INSTALACIÓN Y PARA EL USO

C 140/33 - C 160/33

C 200/33

ELECTRONIC

CALANDRA A RULLO

GAS - ELETTRICO

DRYING IRONERS

GAS - ELECTRIC

CALANDRES

GAZ - ÉLECTRIQUE

TROCKENMASCHINE

GAS, - BZW. ELEKTROBETRIEB

CALANDRIAS

GAS - ELECTRICO

VIA MASIERE, 211/C

32037 - SOSPIROLO (BL)

ITALY

ISTRUZIONI PER L'INSTALLAZIONE E L'USO

INSTRUCTIONS FOR INSTALLATION AND USE

INSTRUCTIONS POUR L'INSTALLATION ET MODE D'EMPLOI

INSTALLATIONS- UND GEBRAUCHSANWEISUNG

INSTRUCCIONES PARA LA INSTALACION Y PARA EL USO

I

INDICE

1. SCHEMA GENERALE DI PRINCIPIO

1.1 Descrizione ...................................... 4

1.2 Costruzione ..................................... 4

1.3 Principio di funzionamento ............. 4

1.4 Sicurezze ......................................... 4

1.5 Riscaldamento ................................. 4

2. ISTRUZIONI PER L’INSTALLATORE

2.1 Caratteristiche tecniche ......................... 4

2.2 Installazione ........................................... 4

2.3 Conversione dell’apparecchiatura ad

altro tipo di gas ...................................... 6

3. ISTRUZIONI PER L’INSTALLATORE

3.1 Utilizzo quotidiano ................................ 6

3.2 Procedura da seguire in caso di guasto

o malfunzionamento .............................. 6

3.3 Procedura da seguire in caso di

sosta prolungata ..................................... 6

4. UTILIZZO DEL MICROPROCESSORE

« EASY CONTROL »

4.1 Generalità .............................................. 6

4.2 Interfaccia utente ................................... 7

4.3 Utilizzo della macchina ......................... 7

4.4 Controllo della rotazione del rullo ......... 7

4.5 Riscaldamento ....................................... 7

4.6 Messaggi d’allarme ............................... 8

5. MANUTENZIONE PERIODICA

5.1 Ogni giorno ............................................ 9

5.2 Ogni settimana ....................................... 9

5.3 Ogni 200 ore .......................................... 8

5.4 Ogni 2000 ore ........................................ 9

6. ISTRUZIONI PER LA MANUTENZIONE

6.1 Sostituzione delle fasce di introduzione 9

6.2 Sostituzione delle fasce stiranti ............. 9

6.3 Sostituzione dei cuscinetti portanti ........ 9

6.4 Sostituzione dei cuscinetti laterali ......... 9

SCHEMI

Vista laterale ................................................ 24

Schema d’installo tipo 200 .......................... 25

Schema d’installo tipo 160 .......................... 26

Schema d’installo tipo 140 .......................... 27

Vista frontale ............................................... 28

Pulizia portasonda ....................................... 29

Insieme portasonda/rampa di distacco ........ 30

Schemi elettrici ............................................ 31

Ricambi ....................................................... 34

GB

TABLE OF CONTENTS

1. GENERAL DESCRIPTION

1.1 Description ......................................... 10

1.2 Construction ....................................... 10

1.3 Working principle .............................. 10

1.4 Safety devices .................................... 10

1.5 Heating ............................................... 10

2. INSTRUCTIONS FOR THE INSTALLER

2.1 Technical characteristics .................... 10

2.2 Installation .......................................... 10

2.3 Conversion procedure ........................ 11

3. INSTRUCTIONS FOR THE INSTALLER

3.1 Daily use ............................................ 12

3.2 Procedure in the event of breakdown

or faulty operation .................................... 12

3.3 In the event of a long layoff period .... 12

4. USE OF MICROPROCESSOR “EASY CONTROL”

4.1 General ............................................... 12

4.2 User interface ..................................... 13

4.3 Machine use ....................................... 13

4.4 Control of roller rotation .................... 13

4.5 Heating ............................................... 13

4.6 Alarm messages ................................. 14

5. PERIODIC MAINTENANCE

5.1 Daily ................................................... 14

5.3 Weekly ............................................... 15

5.3 Every 200 hours ................................. 14

5.4 Every 2000 hours ............................... 15

6. INSTRUCTIONS FOR MAINTENANCE

6.1 Changing introduction strips .............. 15

6.2 Changing ironing strips ...................... 15

6.3 Changing carrying rollers ................... 15

6.4 Changing side rollers ......................... 15

LIST OF DIAGRAMS

Side view ...................................................... 24

Installation diagram mod. 200 ...................... 25

Installation diagram mod. 160 ...................... 26

Installation diagram mod. 140 ...................... 27

Front view ..................................................... 28

Cleaning the sensor ...................................... 29

Detachment slats/sensor ............................... 30

Wiring diagrams ........................................... 31

Spare parts .................................................... 34

3

F

TABLE DES MATIERES

1. SCHEMA GENERAL DE PRINCIPE

1.1 Description ......................................... 16

1.2 Construction ....................................... 16

1.3 Principe de fonctionnement ............... 16

1.4 Sécurité ............................................... 16

1.4.1 Sécurité activée par l’opérateur ....... 16

1.5 Chauffage ........................................... 16

2. NOTICE TECHNIQUE DESTINEE À

L’INSTALLATEUR

2.1 Caractéristiques techniques ................ 16

2.2 Installation .......................................... 16

2.3 Adaptation de l’appareil en cas de

passage à un autre gaz .............................. 18

3. NOTICE TECHNIQUE DESTINEE À

L’INSTALLATEUR

3.1 Utilisations quotidiennes .................... 18

3.2 Procédure à suivre en cas de panne ou

mauvais fonctionnement .......................... 18

3.3 Procédure à suivre en cas d’arrêt

prolongé ................................................... 18

4. UTILISATION DU MICRO-PROCESSEUR

« EASY CONTROL »

4.1 Généralité ........................................... 19

4.2 Interface utilisateur ............................ 19

4.3 Utilisation de la machine .................... 19

4.4 Commande rotation cylindre .............. 19

4.5 Chauffage ........................................... 19

4.6 Messages d’alarme ............................. 20

5. ENTRETIENS PÉRIODIQUES

5.1 Tous les jours ..................................... 21

5.2 Toutes les semaines ............................ 21

5.3 Toutes les 200 heures ......................... 21

5.4 Toutes les 2000 heures ....................... 21

6. INSTRUCTIONS DE MAINTENANCE

6.1 Remplacement des bandes

d’engagement ........................................... 21

6.2 Remplacement des bandes de

repassage .................................................. 21

6.3 Remplacement des galets porteurs ..... 21

6.4 Remplacement des galets latéraux ..... 22

LISTE DES SCHEMAS

Vue de côté ................................................... 24

Plan d’implantation type 200 ....................... 25

Plan d’implantation type 160 ....................... 26

Plan d’implantation type 140 ....................... 27

Vue de face ................................................... 28

Nettoyage palpeur ......................................... 29

Ensemble palpeur/décolleur ......................... 30

Schémas électriques ..................................... 31

Pièces détachées ........................................... 34

I

ISTRUZIONI PER L'INSTALLAZIONE E L'USO

1. SCHEMA GENERALE DI

PRINCIPIO

1.1 DESCRIZIONE

- Ingombro minimo: infatti la macchina nuda

(senza le vasche) è realizzata per poter passare

comodamente attraverso il vano di una porta

standard di 80 cm.

- L’installazione non pone requisiti speciali.

Servono unicamente l’alimentazione

elettrica, un’alimentazione per il metodo di

riscaldamento della macchina (elettrico, gas)

e una canna fumaria per lo scarico dei vapori.

- Utilizzo semplice: inserimento e uscita

della biancheria dal davanti.

- Trascinamento della biancheria mediante

fasce in nomex-poliestere.

- Stiratura della biancheria mediante fasce

“nomex” in fibra speciale (brevetto du Pont

de Nemours).

- Facile montaggio / smontaggio delle vasche

di raccolta e introduzione semplicemente a

incastro.

1.2 COSTRUZIONE

- Telaio saldato in profilati e lamiera d’acciaio

protetto dalla corrosione con vernice ad alta

resistenza.

- Carenatura costituita da 2 cassoni in lamiera

d’acciaio verniciata.

- Chiusura dei cassoni con pannelli inseribili

a incastro e viti di blocco.

- Carter in lamiera di acciaio e lamiera zincata

di spessore 1,5mm.

- Rullo di asciugatura/stiratura di 325 mm di

diametro in acciaio lucidato, per un contatto

dolce con la biancheria.

- Protezione del rullo a richiesta tramite

cromatura per ambienti critici (aria marina,

luoghi molto umidi).

1.3 PRINCIPIO DI FUNZIONAMENTO

Posando la biancheria di piatto sulla vasca di

introduzione posta sul fronte della macchina,

la biancheria viene automaticamente

trascinata verso il rullo di asciugaturastiratura dalle fasce di trascinamento in

nomex-poliestere.

Quindi il passaggio della biancheria sotto il

rullo pressore avvolto nel mollettone assicura

una prima calandratura, grazie ad una

pressione costante e

regolata

automaticamente in base allo spessore della

biancheria da un sistema di molle di

compensazione.

L’asciugatura-stiratura è eseguita da fasce

di qualità “nomex” e da un rullo riscaldante.

La tensione delle fasce è regolabile tramite

la molla montata sulla cremagliera di

tensione.

Una volta asciutta e stirata, la biancheria

viene indirizzata naturalmente verso la vasca

di raccolta da delle lamelle a molla in

chrysocal (rampa di distacco) (attrito ridotto

e qualità della molla resistente a +250°C).

La biancheria esce quindi asciutta, stirata e

perfettamente calandrata per garantire tenuta

e presentazione perfette.

1.4 SICUREZZE

1.4.1 SICUREZZE AZIONATE

DALL’OPERATORE

La sicurezza dell’operatore è garantita da un

profilo salvadita posto appena dietro la vasca

di introduzione, che impedisce

l’avanzamento eccessivo delle mani

dell’operatore.

Il contatto con questo profilo, per quanto

leggero, provoca l’immediato arresto della

macchina. Questa piastra costituisce il

principale dispositivo di arresto d’emergenza

della macchina (utilizzabile su tutta la

larghezza della macchina).

Un secondo dispositivo d’arresto

d’emergenza è posto nei pressi del quadro di

comando.

1.4.2 SICUREZZE RELATIVE AL

RISCALDAMENTO

Il termostato di regolazione posto sul quadro

di comando garantisce la regolazione della

temperatura del rullo stirante entro i limiti di

surriscaldamento delle fasce (interruzione

del riscaldamento quando si superano i

185°C).

Un termostato di sicurezza (a 190°)

interrompe il riscaldamento in caso di guasto

del termostato di regolazione.

1.4.3 SICUREZZE RELATIVE AL

RISCALDAMENTO A GAS

In caso di guasto al sistema gas, si verifica

l’interruzione dell’alimentazione gas e

appare l’allarme AL6 sul display.

Finito il segnale acustico si può quindi

ripristinare il sistema premendo + e –

contemporaneamente (vedi capitolo allarmi).

Se il guasto persiste, ciò potrebbe essere a

causa dei seguenti guasti:

- Interruzione dell’alimentazione gas:

controllare che rubinetto d’intercettazione

del gas sia aperto.

- Candela d’accensione difettosa: sostituire.

- Condotte scarico gas di combustione

otturati: controllare il tiraggio.

1.5 RISCALDAMENTO

Sono disponibili 2 modi di riscaldamento

per permettere di adattare la macchina

all’ambiente:

Riscaldamento elettrico : assicurato da 6

resistenze corazzate montate su una cassone.

Riscaldamento a gas: Una rampa che

percorre l’intera lunghezza della macchina

consente il riscaldamento omogeneo da

4

un’estremità all’altra. L’iniettore unico e

facilmente intercambiabile di questa rampa

permette l’utilizzo di ogni tipo di gas (metano,

butano, propano).

L’accensione è assicurata da un accenditore

elettronico dotato di una candela di

accensione e di un controllo della fiamma

che evita la necessità di intervenirvi

manualmente e garantisce una totale

sicurezza.

La sicurezza è potenziata dalla presenza di

una doppia elettrovalvola di sicurezza

all’ingresso della tubazione gas nella

macchina.

2. ISTRUZIONI PER

L’INSTALLATORE

2.1 CARATTERISTICHE TECNICHE

Informazioni relative all’installazione

delle calandre con riscaldamento a gas.

Paese

Categorie

Gas

Pressione

(mbar)

Germania (DE)

I2ELL

I3P

G20

G25

G31

20

20

50

Austria (AT)

Danimarca (DK)

Finlandia (FI)

Italia (IT)

Svezia (SE)

I2H

G20

20

Svizzera (CH)

Spagna (ES)

Irlanda (IE)

Portogallo (PT)

Regno Unito (GB)

Grecia (GR)

II2H3P

G20

G31

20

37

Svizzera (CH)

Spagna (ES)

II2H3P

G20

G31

20

50

Belgio (BE)

I2E+

G20/G25

G31

20/50

37

Francia (FR)

II2Esi3P

G20/G25

G31

20/50

37 e 50

Lussemburgo (LU)

II2E3P G20

G20

G31

20

50

Paesi Bassi (NL)

II2L3P

G25

25

La portata nominale dell'apparecchiatura in

Kw è:

140

160

200

14

22,5

30

La targa di quest’apparecchiatura è posta

nella parte superiore del quadro elettrico,

lato sinistro della macchina.

2.2 INSTALLAZIONE

Attenzione: la macchina deve essere

installata, regolata e messa in funzione

unicamente da tecnici o rivenditori

autorizzati.

Inoltre la presenza del cliente è vivamente

consigliata durante la messa in funzione e il

collaudo.

L’apparecchiatura deve essere installata in

conformità alle leggi e norme in vigore, in

un ambiente sufficientemente ventilato.

La portata d’aria di ricambio richiesta in

metri cubi all’ora per è di:

TIPO

140

160 200

Portata mc/h

28

45

60

2.2.1 MOVIMENTAZIONE E

DISIMBALLAGGIO

Alla consegna, la macchina deve trovarsi in

condizioni perfette e l’imballo deve essere

completo e intatto. Rispettare le indicazioni

riportate sull’imballo (per esempio: FRAGILE, ALTO/ BASSO, TEME LA

PIOGGIA…). La macchina ha peso e

dimensioni importanti (vedi tabella).

Prevedere perciò dei mezzi di

movimentazione e sollevamento che

garantiscano una completa sicurezza.

La macchina deve essere movimentata con

un carrello elevatore di portata sufficiente.

Le forche devono essere allargate al massimo

della loro possibilità al fine di evitare ogni

rischio di ribaltamento.

È assolutamente necessario inforcare la

macchina al centro (centro di gravità

sull’asse).

Non capovolgere ne fare cadere la macchina

ad esempio durante lo scarico.

Nota: La movimentazione della macchina

con l’uso di imbragature non è prevista e

perciò si esegue sotto la totale

responsabilità del movimentatore (rischio

di deformazione della macchina).

Tipo

Macchina senza

imballo

LxlxH

Peso (kg)

Ingombri

Imballaggio

pallet e nylon

LxlxH

Peso (kg)

Imballaggio gabbia

LxlxH

Peso (kg)

140

2140x660x1130

380

2500x720x1410

430

2500x720x1410

530

160

2340x660x1130

2500x720x1410

500

200

2740x660x1130

500

2950x720x1410

570

2950x720x1410

670

2.2.2 CARATTERISTICHE DEL

LOCALE

Per trasportare la macchina all’interno dopo

aver rimosso le vasche, occorre una porta

della larghezza di 80 cm.

La macchina deve essere installata in un

locale ben ventilato (specialmente in caso di

riscaldamento a gas), con una illuminazione

corretta e una temperatura ambiente che non

ecceda i limiti di -10°C e +40°C (temperatura

limite per il variatore elettronico di frequenza

del motore di trascinamento).

La macchina deve disporre di uno spazio

sufficiente a permettere un funzionamento

ottimale:

- posteriormente da 5 a 10 cm per la

ventilazione;

- lateralmente da 60 a 80 cm per la

manutenzione;

- sul davanti deve essere lasciato uno spazio

libero che permetta all’operatore di svolgere

la sua attività agevolmente e senza pericoli.

La macchina va messa in bolla correttamente

su un pavimento solido e stabile, in grado di

sopportare il peso relativamente importante

della macchina (da 400 a 500 kg su 1.6-2 mq).

Per poter installare la macchina è richiesta

una resistenza minima del pavimento di 500

kg al mq.

2.2.3 COLLEGAMENTI

Collegamento elettrico: Per le macchine con

riscaldamento elettrico, prevedere un cavo

di sezione pari o superiore a 4x10mmq o 5 x

10mmq a seconda della tensione (220V/3 o

380V/3).

Ai fini di un collegamento in tutta sicurezza,

per le macchine con altro tipo di

riscaldamento è richiesta invece una sezione

di 4x2,5 mmq o 5 x 2,5 mmq (a seconda della

tensione).

Inoltre, il collegamento elettrico in sito dovrà

essere eseguito conformemente alle norme

in vigore. A monte della macchina va previsto

un interruttore sezionatore differenziale (non

fornito), adatto alla potenza della stessa.

Collegamento gas: per le macchine che

utilizzano questo tipo di riscaldamento,

collegare l’apparecchio alla tubazione gas

esistente con l’accorgimento di installare a

monte della macchina un rubinetto

d’intercettazione che permetta di isolare

l’apparecchio dal resto dell’impianto.

L’installazione va eseguita in conformità

alle norme e ai regolamenti applicabili nel

paese in questione.

La tubazione d’alimentazione gas dovrà

essere dimensionata in modo da minimizzare

le perdite di carico: il diametro sarà

determinato in funzione del percorso

(lunghezza, numero di curve…) e della

potenza dell’apparecchio.

Verificare

che

le

regolazioni

dell’apparecchio rispondano alla natura

e alla pressione gas distribuita

nell’impianto.

Per

verificare

la

pressione

dell’alimentazione gas, è sufficiente

collegare un manometro alla presa di

pressione posta sul blocco elettrovalvola

con il bruciatore acceso.

La pressione del gas così rilevata deve

essere pari a quella indicata sulla targa

dell’apparecchiatura per il tipo di gas

utilizzato.

Un riduttore di pressione (non fornito)

rispondente alla natura e alla portata del

gas utilizzato (vedi scheda tecnica) deve

essere installato sulla tubazione in

prossimità della macchina.

5

SCARICO VAPORI E FUMI

L’uscita vapori (e gas combusti nel caso

delle macchine alimentate a gas) avviene

tramite uno o due ventilatori a bassa

rumorosità equilibrati dinamicamente

(portata: 500 m3/h ciascuno).

Le due condotte di evacuazione, del diametro

di 98mm in uscita dalla macchina devono

essere collegate il più direttamente possibile

a 2 canne fumarie del diametro minimo di

100mm o, in difetto, ad un camino di diametro

pari o superiore a 200mm.

La canna fumaria serve ad evacuare vapori e

fumi di un singolo apparecchio e non dovrà

essere in alcun modo collegata allo scarico

di altri apparecchi.

2.2.4 PROCEDIMENTO DI

MONTAGGIO E INSTALLAZIONE

Per fare transitare la macchina attraverso la

luce di una porta da 80cm è necessario

rimuoverne le vasche.

A questo scopo, procedere nel seguente

modo:

- Disincastrare la vasca.

- Ripetere l’operazione per la vasca di

raccolta.

Attenzione: non smarrire la manovella

presente in una delle vasche.

- Mettere la macchina in bolla correttamente.

- Riporre in un luogo accessibile la manovella

contenuta in una delle vasche.

2.2.5 PRIMA MESSA IN SERVIZIO

- Al primo avviamento, assicurarsi che la

macchina sia stabile e livellata.

- Verificare che tutti i raccordi e le uscite

siano eseguiti a regola d’arte.

- Assicurarsi che la messa a terra della

macchina sia corretta.

- Mettere l’interruttore lucchettabile in

posizione 1.

- Premere il tasto START.

- Verificare che gli estrattori girino nel senso

giusto (freccia sul motore).

- Verificare che le fasce d’introduzione girino

nel senso corretto (rotazione verso l’interno

della macchina);

Attenzione: badate a non toccare né

avvicinarvi agli organi in movimento.

Rimontare i pannelli della macchina.

Verificare l’aumento di temperatura di tutto

l’insieme.

Regolare il variatore a seconda della

biancheria da stirare.

Procedere alle prove di stiratura: la biancheria

deve uscire dalla macchina asciutta e

perfettamente calandrata.

Se questo non si verifica, aumentare la

temperatura o diminuire la velocità di

stiratura.

Attenzione: poiché il cilindro è paraffinato

in fabbrica, fare una prima prova di

stiratura con della biancheria vecchia.

2.3 CONVERSIONE

DELL’APPARECCHIATURA AD

ALTRO TIPO DI GAS

2.3.1 OPERAZIONI DA ESEGUIRE

La conversione richiede la sostituzione

dell’iniettore e la regolazione della ghiera

dell’aria.

Allentare la vite di fissaggio sul lato sinistro

del quadro elettrico e ruotare il quadro per

accedere alla parte sinistra della macchina.

Usando una chiave, ritirare l’iniettore

principale e inserire l’iniettore adatto alla

natura del gas disponibile.

Regolare la ghiera dell’aria in base al tipo di gas.

REGOLAZIONE DELL’ARIA

Schema della regolazione dell’aria con la

misura “d”.

2.3.2 TAVOLA DELLE REGOLAZIONE

E DELLE POTENZE

Natura del

gas

Pressione

d'alimentazione (mbar)

G20

G25

G25

20

20

25

Tipo di

macchina

140

160

Posizione

iniettore

200 140

160 200 140 160

200

2,8

3,5

4

3,1

3,9

4,5

2,9

3,6

4,2

Regolazione

aria "d"

(mm)

4

4

4

0

0

0

0

0

0

Portata

bruciatore

(kg/ora)

1,5

2,4

3,2

1,7

2,8

3,7

1,7

2,8

3,7

Potenza

calorifica

(Kw)

14

22,5

30

14

22,5

30

14

22,5

Natura del

gas

Pressione

d'alimentazione (mbar)

G31

G31

37

50

Tipo di

macchina

140

160

200

140

160

200

Posizione

iniettore

1,9

2,4

2,7

1,75

2,3

2,5

Regolazione

aria "d"

(mm)

18

18

18

18

18

18

Portata

bruciatore

(kg/ora)

1,1

1,7

2,3

1,1

1,7

2,3

Potenza

calorifica

(Kw)

14

22,5

30

14

22,5

30

G20 : gas metano tipo H (Lacq)

G25 : gas metano tipo L (Groningue)

G31 : gas propano

3. ISTRUZIONI PER

L’UTILIZZATORE

Note importanti:

Queste apparecchiature mod. 140, 160 e 200

sono previste per un uso professionale e

devono essere utilizzate da personale

qualificato.

Le apparecchiature devono essere installate

in conformità ai regolamenti e alle norme in

vigore da un installatore qualificato, in un

ambiente che disponga della ventilazione

necessaria.

La targa apposta sulla parte superiore del

quadro elettrico fornisce le indicazioni

concernenti:

- Il tipo di apparecchio.

- Il numero di matricola.

- I dati di alimentazione e potenza elettrica.

- La pressione e la portata in caso di

riscaldamento vapore.

- La pressione, la potenza a gas, la portata e il

tipo di gas, il tipo di collegamento, il paese di

destinazione, la resa dell’apparecchio e la sua

categoria nel caso di riscaldamento a gas.

Nel caso di utilizzo dell’apparecchio con un

gas diverso da quello per cui è stato previsto,

sarà necessario affidare le modifiche del

caso ad un installatore qualificato.

3.1 UTILIZZO QUOTIDIANO (VEDI

CAP. 4: UTILIZZO DEL

MICROPROCESSORE « EASY CONTROL »)

- Mettere l’interruttore lucchettabile in

posizione 1.

- Premere il tasto START.

- Verificare che le fasce girino.

-Selezionare una velocità di stiratura da 1 a 7 (0

per l’opzione « SMART SYSTEM ».

- Regolare la temperatura di funzionamento in

base all’umidità e al tipo di biancheria da stirare.

Importante: la temperatura di

funzionamento varia a seconda del tessuto

da stirare, ma non deve mai superare i

180°C continui.

Un termostato di sicurezza regolato in

fabbrica e posto all’interno della macchina

ha la funzione di sopperire ad ogni eventuale

guasto del sistema di regolazione.

- Per iniziare il lavoro è indispensabile

attendere che il rullo della macchina sia ad

una temperatura prossima a quella desiderata

(la spia di riscaldamento si spegne non appena

il rullo arriva in temperatura).

- Quando si stirano capi di piccole dimensioni

è indispensabile lavorare su tutta la larghezza

di stiratura in modo da ottenere un

funzionamento regolare e una maggiore

durata delle fasce di stiratura, che altrimenti

rischierebbero di deteriorarsi rapidamente.

- Per ottenere una perfetta asciugatura e

calandratura della biancheria, la velocità di

6

funzionamento deve essere regolata secondo

la natura e l’umidità della biancheria da stirare.

Importante: A fine lavoro, premere STOP:

la macchina si spegnerà automaticamente

nel momento in cui la temperatura rilevata

scenda al di sotto della temperatura

d’arresto programmata (per default

80°C).

Obbligatorio: Non fermare mai la

macchina se la temperatura visualizzata è

superiore o uguale a 80°C (rischio di

deterioramento delle fasce).

Infine, le fasce di stiratura vanno isolate dal

rullo introducendo un telo spesso e asciutto

(o un lenzuolo asciutto piegato in due), che

sporga da entrambi i lati.

Non lasciare nella macchina biancheria

umida, la quale innescherebbe la corrosione

del rullo.

3.2 PROCEDURA DA SEGUIRE IN

CASO DI GUASTO O

MALFUNZIONAMENTO

Interruzione di corrente: Attenzione: in caso

di interruzione dell’alimentazione di corrente

(arresto della macchina a cilindro caldo) è

indispensabile isolare immediatamente le

fasce di stiratura dal rullo.

Inserire allo scopo un telo molto spesso e

umido (appena centrifugato) nella macchina,

manovrandola con l’apposita manovella.

Inserire la manovella nel foro situato nel

pannello destro della macchina.

Altri guasti

- Se la macchina non parte (il rullo non gira) o se

si ferma improvvisamente, verificare che non

siano stati azionati i dispositivi di arresto

d’emergenza. Quando sono scattati i dispositivi

di arresto d’emergenza, sarà necessario riavviare

la macchina premendo il tasto START.

- Se il profilo salvadita (piastra rossa posta

sopra le fasce d’introduzione) viene azionata

durante il funzionamento della macchina,

questa si fermerà e si la dovrà quindi rimettere

in funzione immediatamente premendo il

tasto START, al fine di evitare il

deterioramento delle fasce di stiratura.

- Alla comparsa di altri guasti o rumori

inconsueti (sfregamenti, sbattimenti) cessare

il lavoro e contattare subito il servizio

assistenza tecnica autorizzato descrivendo

con precisione la natura dell’anomalia.

3.3 IN CASO DI ARRESTO

PROLUNGATO (PIÙ DI UNA

SETTIMANA)

Per prevenire la corrosione del rullo in caso

di sosta prolungata, è necessario coprirlo

con uno strato di paraffina. Procedere come

di seguito specificato:

- Macchina ferma, rullo leggermente caldo.

- Togliere il pannello superiore.

- Far girare il rullo a velocità ridotta.

- Applicare la paraffina con un vaporizzatore

specifico oppure, in mancanza di questo,

sfregare con ripetuti passaggi un blocco di

paraffina sul rullo, in modo da ricoprire tutta

la sua superficie.

4. DESCRIZIONE DEL

MICROPROCESSORE « EASY

CONTROL »

4.1 GENERALITA’

Questo microprocessore gestisce il

funzionamento delle calandre di nostra

produzione.

La stessa scheda può controllare il

funzionamento di modelli che differiscono

per diametro del rullo o metodo di

riscaldamento (elettrico, gas o vapore).

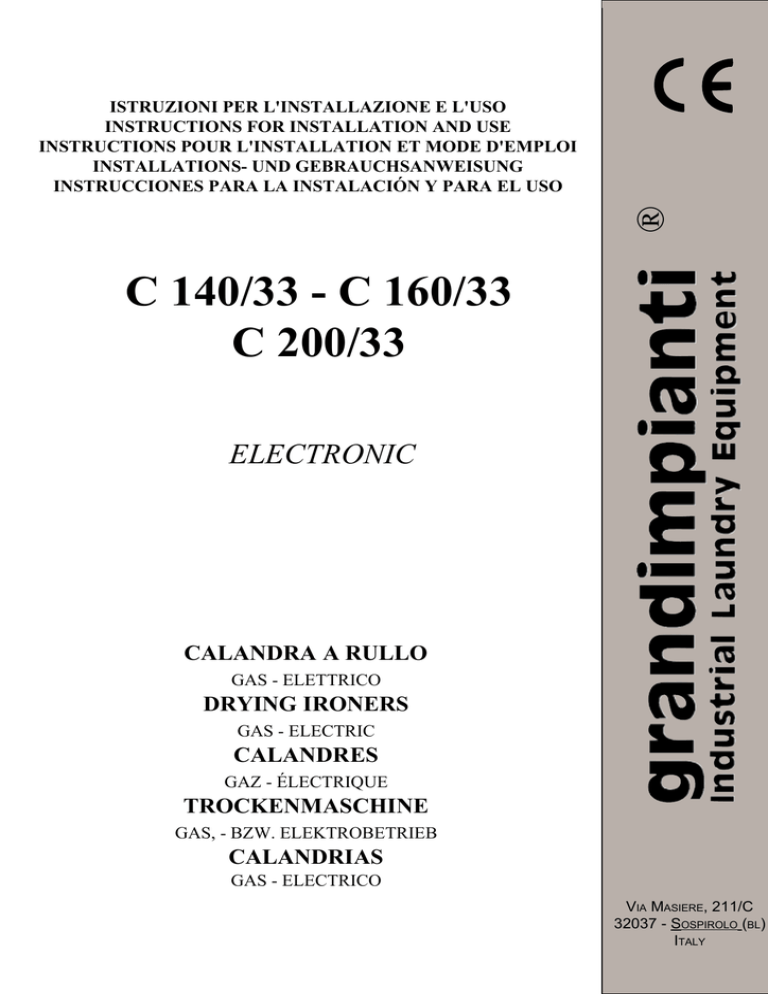

4.2 INTERFACCIA UTENTE

1

2

11

3

10

9

4

8

5

7

6

1 - Temperatura del rullo

2 - Velocità

3 - Incremento della velocità di stiratura

4 - Decremento della velocità di stiratura

5 - VMS:Spia macchina in servizio

6 - Avviamento della macchina

7 - Arresto della macchina

8 - VST : Spia macchina in tensione

9 - Incremento della temperatura prefissata

10 -Decremento della temperatura prefissata

11- Visualizzazione della temperatura

prefissata

4.3 UTILIZZO DELLA MACCHINA

MESSA IN FUNZIONE

Per mettere in funzione la macchina, premere

il tasto START:

START

- i display si illuminano visualizzando la

temperatura attuale e la velocità programmata

(vedi capitolo “Comando rotazione rullo”)

- la spia VMS (spia macchina in funzione) si

accende (VST- macchina sotto tensione –

sempre accesa)

- la ventola parte

- si attiva la rotazione del rullo

- dopo 15 secondi, arriva il consenso al

riscaldamento

PROCEDURA DI FERMATA

Per spegnere la macchina, premere il tasto

STOP.

STOP

La procedura d’arresto dipende dalla

temperatura rilevata.

- se la temperatura è ≤ Temperatura d’arresto

automatica (TA) (80°C per default), la

macchina si spegne.

- se la temperatura è > Temperatura TA, solo

il riscaldamento si spegne. Non appena la

temperatura scende al di sotto della TA, si ha

l’arresto completo della macchina.

Nel frattempo, il display della temperatura e

la spia VMS (spia macchina in servizio)

lampeggiano.

Il valore della temperatura TA può essere

programmato in fabbrica o durante

l’installazione (vedi “Programmazione

parametri”).

4.4 CONTROLLO DELLA ROTAZIONE

DEL RULLO

Il motore che muove il rullo è alimentato da

un variatore di velocità.

Si possono selezionare 7 velocità diverse

regolate in fabbrica e la velocità 0 che è

utilizzata per l’opzione SMART SYSTEM:

regolazione in funzione dell’umidità).

La velocità può essere regolata

dall’utilizzatore con la macchina accesa,

premendo le frecce “SU” e “GIU’”. La stessa

sarà visualizzata sul display della velocità.

(Es.)

L’ultimo valore selezionato è memorizzato

anche in caso di interruzione della fornitura

elettrica.

All’avviamento della macchina, se la velocità

stabilita è diversa da 0, il rullo girerà alla

velocità 1 fino a quando la temperatura

rilevata non sia inferiore alla temperatura di

funzionamento TF (per default 130°C); una

volta raggiunto questo valore, si attiverà la

velocità programmata.

Se durante l’utilizzo della macchina la

temperatura scende ancora al di sotto di TF,

la velocità viene modificata.

Se la velocità selezionata è 0, il rullo gira alla

velocità 0 (velocità definita dalla sonda dello

SMART SYSTEM), a prescindere dalla

temperatura.

7

4.5 RISCALDAMENTO

RISCALDAMENTO TRAMITE

RESISTENZE ELETTRICHE

A seconda del tipo di macchina, il

riscaldamento elettrico si esegue modulando

l’accensione di una o due batterie di resistenze

comandate dai contattori del riscaldamento.

La scelta di 1 o 2 resistenze si esegue tramite

la programmazione di un parametro (vedi

“Programmazione parametri”).

RISCALDAMENTO TRAMITE UNA

SOLA BATTERIA DI RESISTENZE

Se la macchina è configurata per una sola

batteria di resistenze, si avrà una modalità di

controllo speciale (accensione e spegnimento

del relè di riscaldamento in prossimità della

temperatura selezionata) al fine di

raggiungere e mantenere correttamente la

temperatura prescelta ed evitare l’inerzia

termica dovuta a questo tipo di riscaldamento.

I frequenti scatti del contattore di

riscaldamento sono perciò normali con

questo tipo di regolazione.

Il punto decimale dei display della

temperatura si accende per indicare che il

riscaldamento è in funzione.

RISCALDAMENTO TRAMITE DUE

BATTERIE DI RESISTENZE

Se la macchina è configurata per due batterie

di resistenze, la regolazione si esegue

modulando il controllo della prima batteria

di resistenze esattamente come nelle

macchine configurate per una sola batteria,

mentre la seconda entra in funzione se la

temperatura è più bassa di quella programmata e si spegne quando questa viene

raggiunta. Il secondo gruppo di resistenze si

riaccende in base a un’isteresi programmabile

(vedi “Programmazione Parametri”).

Per indicare che il riscaldamento è in funzione

quando le due batterie di resistenze sono in

funzione, il punto decimale dei display della

temperatura si illumina in modo continuo,

mentre quando è in funzione una sola batteria

il punto decimale lampeggia.

RISCALDAMENTO TRAMITE

BRUCIATORE A GAS

Se il riscaldamento è realizzato da un

bruciatore a gas, la macchina è dotata di un

dispositivo elettronico speciale che gestisce

l’accensione e il controllo del bruciatore. Il

microprocessore comanda direttamente

l’accenditore gas quando la temperatura è

più bassa di quella programmata.

Il ripristino del dispositivo gas è descritto

nelle pagine relative agli allarmi.

Il punto decimale dei display della

temperatura si accende per indicare che il

riscaldamento è in funzione.

La procedura da seguire in caso di assenza di

fiamma è descritta nella sezione “Procedure

d’allarme”.

RISCALDAMENTO TRAMITE

VAPORE INDIRETTO

Se il riscaldamento si realizza tramite vapore

indiretto, la macchina non esegue alcun tipo

di regolazione (la temperatura è direttamente

proporzionale alla pressione del vapore

d’alimentazione della macchina).

Il microprocessore indica semplicemente la

temperatura del rullo ma non agisce sul

riscaldamento.

PROGRAMMAZIONE DELLA

TEMPERATURA DI LAVORO

La temperatura di regolazione può essere

programmata con la macchina accesa nel

seguente modo:

Premere il tasto SET

L’ultimo valore programmato lampeggia a

display.

SET

Utilizzare i tasti + e – per modificare questo

valore. Tenendo premuti questi tasti si ha

l’aumento o la diminuzione veloce della

cifra.

Tre secondi dopo il rilascio dei tasti + o – il

valore indicato viene memorizzato e sul

display compare di nuovo la temperatura

rilevata.

Intervallo programmabile: 0...Tmax °C

(32...Tmax °F)

Risoluzione: 1°C

Il valore massimo programmabile

dall’utilizzatore (Tmax) viene fissato in

fabbrica o in corso d’installazione tramite

una procedura particolare. Vedi

“Programmazione parametri”.

Al fine di limitare l’inerzia del sistema nella

versione riscaldamento elettrico, un

dispositivo speciale permette di ottenere una

regolazione attorno al valore selezionato

con una tolleranza di 5°C.

Questo dispositivo inserisce e disinserisce

ripetutamente il contattore di riscaldamento in

prossimità del set point. I frequenti scatti del

contattore di riscaldamento sono perciò normali

con questo tipo di regolazione e non incidono

sul corretto funzionamento della macchina.

4.6 MESSAGGI D’ALLARME

SCARSA ASPIRAZIONE (AL1)

L’allarme è controllato solo se la scheda è

configurata per il riscaldamento a gas.

Se il contattore del pressostato del condotto

fumane si apre per 2 secondi, l’allarme

acustico si attiva per un minuto e appare la

scritta “AL1” a display.

L’allarme si spegne automaticamente al

ritorno delle condizioni normali (contatto

del relè termico chiuso) o allo spegnimento

della macchina.

La causa di questo allarme è generalmente

un ventilatore bloccato.

ALLARME VARIATORE (AL5)

In caso di intervento dell’allarme variatore,

il segnale acustico si attiva per 1 minuto e

appare la scritta “AL5” a display:

+

+

Il riscaldamento quindi si spegne. Dovrete

quindi verificare il senso di rotazione delle

ventole (frecce sul motore) all’avviamento o

controllare il vostro sistema di scarico fumi

(se scollegando il tubo di uscita vapori posto

al di sopra della macchina l’allarme cessa, ci

sono buone probabilità che la tubazione sia

sottodimensionata o ostruita.)

L’allarme non viene verificato durante i

primi 10 secondi di funzionamento della

ventola al fine di consentire la

normalizzazione del flusso d’aria.

L’allarme rientra automaticamente nel

momento in cui il pressostato ritorna in

posizione o allo spegnimento della macchina.

PROFILO SALVADITA (AL2)

In caso di intervento del dispositivo salvadita

(profilo salvadita) il segnale acustico si attiva

per 1 minuto e appare la scritta “AL2” a display.

La macchina si spegne automaticamente.

L’allarme si può eliminare riaccendendo la

macchina o interrompendo l’alimentazione

e rimettendo la macchina di nuovo sotto

tensione.

Questo guasto può derivare da un sovraccarico

del motore del rullo in seguito a un inceppamento

avvenuto all’interno della macchina o può essere

causato dal blocco del rullo.

FIAMMA ASSENTE (AL6)

L’allarme è controllato solo se la scheda è

configurata per il riscaldamento a gas.

Se il bruciatore è acceso o in fase di

accensione, se il dispositivo a gas attiva

l’uscita “fiamma spenta”, il segnale acustico

si attiva per un minuto e si legge la scritta

“AL6” a display.

+

+

La macchina si spegne automaticamente.

Attenzione: questo dispositivo garantisce la

sicurezza dell’utente. Non scavalcare mai le

sicurezze: ne potrebbero derivare gravi danni

per l’utilizzatore!

L’allarme si può eliminare riaccendendo la

macchina o interrompendo l’alimentazione

e rimettendo la macchina di nuovo sotto

tensione.

TERMICA VENTILATORE (AL4)

In caso di intervento del relè termico della

ventola, il segnale acustico si attiva per 1

minuto e appare la scritta “AL4” a display:

+

La ventola e il riscaldamento vengono

disinseriti, ma la macchina resta accesa.

8

Il controllo dell’accensione del bruciatore

resta eccitato e la macchina rimane accesa.

Per tentare di riaccendere il bruciatore,

premere contemporaneamente i tasti + e –

alla fine del segnale acustico.

Quando il dispositivo gas fa cessare

l’indicazione dell’anomalia l’allarme viene

rimosso. Se l’operazione di ripristino non

riesce, l’allarme si ripresenta. In questo caso

si può essere in presenza di uno dei seguenti

guasti:

- Manca l’alimentazione gas: Controllare

che il rubinetto manuale del gas sia aperto

- pressione gas insufficiente o tipo di gas

incorretto (vedi capitolo installazione)

- Candela d’accensione difettosa: sostituire

Per rimuovere questo allarme senza

riaccendere il bruciatore si dovrà spegnere la

macchina intervenendo sul tasto STOP.

SURRISCALDAMENTO O SONDA

SCOLLEGATA (AL7)

Se la sonda di temperatura è scollegata o

difettosa o se si rileva una temperatura

superiore a 210°C per 2 secondi di seguito,

il segnale acustico si attiva per un minuto e

si legge la scritta “AL7” a display.

+

La macchina può funzionare e l’allarme si

può eliminare spegnendola.

5. MANUTENZIONE PERIODICA

Nota: Ogni operazione di manutenzione va

eseguita a macchina ferma, rullo freddo e

con il sezionatore in posizione 0.

5.1 OGNI GIORNO: PRIMA DELLA

MESSA IN FUNZIONE (con la

macchina fredda e il rullo fermo).

Verificare il contatto del portasonda con il

rullo e controllare visivamente che non vi

siano corpi estranei fra i due.

A questo scopo, esercitare una pressione sul

portasonda.

5.2 OGNI SETTIMANA (prima della

messa in funzione)

Pulire l’interno del portasonda, basculandolo

di un quarto di giro e passando la mano per

togliere fibre e pelucchi dal di sotto.

Rimettere il portasonda nella sua posizione

iniziale.

Ritirare il pannello superiore (fissato con 2

viti, chiave a brugola da 5mm) verificare la

presenza delle fettucce fra il rullo pressore e

il supporto delle fettucce.

Se una fettuccia manca, sostituirla con una

dello stesso tipo (fettuccia speciale ad alta

temperatura di nostra fornitura.

Nota: Le fettucce sono intenzionalmente

lasche. All’atto della sostituzione non

bisogna assolutamente tenderle, onde evitare

di romperle prematuramente.

5.3 OGNI 200 ORE

PULIZIA:

Pulire il portasonda facendolo basculare di

un quarto di giro e rimetterlo poi al suo

posto, appoggiandolo correttamente sul rullo.

Pulire le ventole di evacuazione fumane, la

gabbia di ventilazione e le condotte

(soprattutto le curve).

Pulire le griglie di aerazione dei motori di

ventilazione e di trascinamento.

Pulire il rullo quando presenta una patina

(generalmente bianca) di calcare o presenza

di accumuli di sapone.

Pulire le lame che staccano la biancheria dal

rullo e la indirizzano alla vasca di raccolta.

INGRASSAGGIO:

Ingrassare il cuscinetto di ruota libera con

grasso per alta temperatura

Ingrassare ugualmente le catene e i pignoni

di trascinamento, senza dimenticare la catena

di trascinamento del rullo pressore.

REGOLAZIONI:

Verificare la corretta tensione delle fasce di

introduzione. Esse devono essere

leggermente tese e poter girare intorno al

rullo di trascinamento senza slittare.

Per tendere nuovamente queste fasce, svitare

le viti all’estremità della vasca d’introduzione

e far scorrere la vasca stessa.

Verificare la tensione delle fasce di stiratura.

Infatti soprattutto nei primi tempi di

funzionamento esse tendono ad allungarsi

leggermente.

Per ritenderle, è sufficiente agire sulle due molle

di tensione situate su ogni lato della macchina,

togliere i pannelli laterali, e quindi regolare i

tenditori in modo che le fasce di stiratura abbiano

sufficiente contatto con il rullo, per trascinarlo

senza “strappi” insieme alla biancheria.

Attenzione: Tendere in modo identico

entrambi i tenditori. Per controllare la

simmetria di questa regolazione bisogna

verificare la distanza tra la staffa e il dado di

tensionamento delle fasce. Tale misura deve

essere identica ad ambo i lati della macchina.

Fare attenzione a non tendere troppo le

fasce, perché rischierebbero di

deteriorarsi rapidamente.

Verificare l’appoggio del rullo pressore, il

quale non deve comprimere eccessivamente

ma deve unicamente distendere la biancheria.

Ciò serve a garantire una buona qualità di

stiratura.

Attenzione: Tendere in misura identica

ognuna delle 2 molle di tensione. Per

controllare la simmetria di questa regolazione

bisogna contare il numero di fori sul sistema

di tensione. Il loro numero deve essere identico

su ogni lato della macchina.

Verificare la tensione della catena di

trascinamento (sulla destra della macchina).

La catena non deve sbattere poiché

rischierebbe di saltare.

Per tendere nuovamente la catena, spostare

il pignone regolabile lungo la sua luce libera.

5.4 OGNI 2000 ORE

In caso di riscaldamento a gas, verificare le

tubazioni di scarico dei gas di combustione

ed eventualmente procedere alla pulizia della

canna fumaria.

Nel caso di riscaldamento elettrico,

controllare che il tubo di scarico fumane non

sia parzialmente ostruito ed eventualmente

procedere alla relativa pulizia.

6. ISTRUZIONI PER LA

MANUTENZIONE

Prima di ogni intervento, la macchina

deve essere ferma, il cilindro freddo e

l’interruttore sezionatore luchettabile in

posizione 0 (spento).

9

6.1 SOSTITUZIONE DELLE FASCE DI

INTRODUZIONE

Togliere le 2 viti di fissaggio della vasca di

introduzione.

Sbloccare l’asse del rullo sul lato del

cuscinetto sinistro (2 viti)

Srotolare di circa mezzo giro la bretella

aderente.

Far uscire la spina che fissa l’asse (fare

attenzione al senso di montaggio dell’albero);

Togliere l’asse spingendolo verso sinistra.

Portare all’indietro la vasca d’introduzione.

Togliere le fasce di introduzione usurate e

sostituirle con altre nuove.

Per rimontare l’insieme, eseguire le

operazioni precedenti al contrario.

Incollare nuovamente e correttamente la bretella

aderente, usando della colla al neoprene.

Verificare la distanza fra la fine della vasca

di introduzione e il rullo. Questa misura

deve essere di almeno 5 - 6 mm.

Nota: sostituire l’intera serie di fasce.

6.2 SOSTITUZIONE DELLE FASCE

STIRANTI

Togliere i pannelli laterali.

Allentare al massimo i cuscinetti tenditori.

Portare la graffetta della fascia di stiratura

sul cilindro anteriore.

Collegare la vecchia fascia a quella nuova.

Attenzione al verso di inserimento delle fasce:

Il lato nomex (più scuro), dove si trova la

rientranza, deve trovarsi contro il rullo.

Far girare la macchina molto lentamente.

Fermare in corrispondenza della graffa.

Togliere la vecchia fascia.

Agganciare con le graffette le 2 estremità

della nuova fascia infilando l’asse in mezzo

alle graffette.

Ripetere queste operazioni per le altre fasce.

Se necessario, regolare la tensione delle fasce.

Nota: sostituire l’intera serie di fasce.

6.3 SOSTITUZIONE DEI CUSCINETTI

PORTANTI

Togliere il pannello superiore.

Togliere i pannelli laterali.

Sollevare il rullo con un mezzo adatto

(martinetto, argano…).

Allentare le viti di blocco dei cuscinetti

portanti sulla barra porta cuscinetti (2 viti).

Rimuovere la barra e i cuscinetti.

Rimontare la barra con dei nuovi cuscinetti.

Bloccare i cuscinetti in posizione sulla barra

(attenzione al lato da rispettare).

Bloccare la barra sui cuscinetti di destra.

Rimontare i pannelli.

6.4 SOSTITUZIONE DEI CUSCINETTI

LATERALI

Togliere i pannelli laterali.

Togliere la vite che fissa il cuscinetto.

Togliere il distanziale del cuscinetto usato

Montare un cuscinetto nuovo sul distanziale.

Rimettere il nuovo cuscinetto in posizione.

GB

INSTRUCTIONS FOR INSTALLATION AND USE

1. 1. GENERAL DESCRIPTION

1.1 DESCRIPTION

Minimum size: designed to easily fit through

a standard-width door (0.80m).

No special installation requirements. Only

electrical supply and a connection for the

machine’s heating system of the (electrical

or gas), as well as an exhaust chimney are

required.

Simple use: laundry loading and unloading

is done up front.

The laundry is dragged in by Nomex-Polyester strips.

The laundry is ironed by means of special

“Nomex” fibre strips (patented by Du Pont

de Nemours).

Very easy mounting / dismounting of the

introduction and collection trays by simple

pushing it in and out.

1.2 CONSTRUCTION

- The frame is soldered and made out of

metal profiles and steel sheet protected from

corrosion by a high-resistance paint.

- The bodywork consists of 2 painted steelsheet boxes.

- The boxes are closed off by click-on panels

and blocking screws.

-Steel-sheet and galvanised metal-sheet motor casing, thickness 1,5mm.

- Drying / ironing belt of diameter 325mm

made of polished steel that guarantees a very

smooth contact with the laundry.

- Optional chromium-plated roller protection for especially critical environments (sea

air, very humid places).

1.3 WORKING PRINCIPLE

The laundry is to be laid flat on the introduction tray located at the machine front, then

the laundry is automatically dragged towards the drying - ironing belt by the nomexpolyester introduction strips.

Then the laundry passes under the pressing

roll that is wrapped in soft cloth; the automatically adjusted constant pressure controlled by a system of compensating springs

roughly irons the laundry according to its

thickness.

The proper drying – ironing is then achieved

by “Nomex” quality strips and a heating

roller.

Strip tension can be adjusted using the flexible spring mounted on the tension rack.

When the laundry is dry and ironed, it is

directed to the collection tray by chrysocal

spring slats and stainless-steel guides (providing low-friction and spring resistance to +250°).

The laundry is thus delivered dry and perfectly ironed for an impeccable appearance

and presentation.

1.4 SAFETY DEVICES

1.4.1 USER-OPERATED SAFETY

DEVICES

User safety is guaranteed by a plate located

just behind the introduction tray that protects the user from poking his hands too far

into the appliance.

The slightest contact with this safety plate

causes the machine to stop immediately.

This plate is the machine’s main emergencystop device (and it is available over the full

roller length).

A second emergency device (near the control panel) can also stop the machine.

1.4.2 HEATING SYSTEM SAFETY

A regulation thermostat situated on the control panel, ensures that the temperature of

the ironing belt remains below the overheating limits of the strips (the heating is switched

off when the maximum temperature of 185°c

is exceeded).

A safety thermostat (190°C) puts the heating

off when the regulation thermostat fails.

1.4.3 GAS-HEATING SYSTEM

SAFETY

When a gas-system fault occurs, the gas

supply to the machine is shut off and the

display reads alarm AL6.

After the beep has ended, reset the gas system by pushing the + and - buttons simultaneously. If the fault persists, this could owe

to one of the following problems:

The gas supply may be shut: Check that the

manual gas shutoff valve is open.

Faulty ignition spark plug: replace.

Exhaust tubes are blocked: check the draught.

1.5 HEATING

2 heating modes are available, so that the

machine may be adapted to the environment:

Electrical heating: achieved by 6 shielded

heaters, mounted on a casing.

Gas heating: a rail extending over the whole

length of the machine allows uniform heating from one end to the other. The single and

easily replaceable gas injector on this rail

accepts any type of gas (natural, butane,

propane).

Ignition is guaranteed by an electronic ignition device, including one spark plug and

flame control. Manual intervention is thus

avoided completely and the system is totally

safe.

Safety is further increased by a safety dual

electronic valve at the point where the gas

piping enters the machine.

2. INSTRUCTIONS FOR THE INSTALLER

2.1 TECHNICAL CHARACTERISTICS

Information relating to the installation of

gas-heated dryers/ironers.

Country

Class

Gas

Pressure

(mbar)

Germany (DE)

I2ELL

I3P

G20

G25

G31

20

20

50

Austria (AT)

Danmark (DK)

Finland (FI)

Italy (IT)

Sweden (SE)

I2H

G20

20

II2H3P

G20

G31

20

37

Switzerland (CH)

Spain (ES)

II2H3P

G20

G31

20

50

Belgium (BE)

I2E+

G20/G25

G31

20/50

37

France (FR)

II2Esi3P

G20/G25

G31

20/50

37 e 50

Luxemburg (LU)

II2E3P G20

G20

G31

20

50

The Netherlands

(NL)

II2L3P

G25

25

Switzerland (CH)

Spain (ES)

Ireland (IE)

Portugal (PT)

United Kingdom

(GB)

Grece (GR)

Nominal heating value in KW:

140

160

200

14

22,5

30

The identification label of this device is

located on the left side panel of the machine,

top of the electric board.

2.2 INSTALLATION

CAUTION: this machine may only be installed, adjusted and started up by accredited

technicians or resellers.

Likewise, it is strongly recommended that

the client be present during installation and

first testing.

The device must be installed in accordance

with the applicable norms and regulations,

in a room with sufficient ventilation.

The inflow of fresh air required, in square

meters per hour, to supply the oxygen needed

for combustion is:

TYPE

Air flow

m3/h

10

140 160 200

28

45

60

2.2.1 HANDLING AND UNPACKING

Upon delivery, the machine must be in perfect shape and the packing material must not

be incomplete or damaged. Pay attention to

the indications on the packing: (e.g. FRAGILE, UP/DOWN, PROTECT FROM

RAIN…) The machine is quite heavy and

has imposing dimensions (see below). Provide for adequate lifting and handling devices in order to proceed safely.

The machine must be handled using a lifttruck of sufficient capacity. The truck forks

must be opened as much as possibile to

avoid toppling the device.

The device must be lifted at its centre (centre

of gravity on the axis).

Overall

Overall dimensions

dimensions of

of crate packaging

ground packaging

WxLxH

WxLxH

Weight (kg)

Weight (kg)

Type

Machine w/o

packing

WxLxH

Weight (kg)

140

2140x660x1130

380

2500x720x1410

430

2500x720x1410

530

160

2340x660x1130

2500x720x1410

500

2500x720x1410

600

200

2740x660x1130

500

2950x720x1410

570

2950x720x1410

670

Do not drop or turn the machine over, e.g.

when unloading.

Note: lifting by slings is advised against;

such handling is performed under the

entire responsibility of the person

handling the machine (since the machine

may suffer deformation).

2.2.2 INSTALLATION ROOM

REQUIREMENTS

In order to carry the machine indoors after

the trays have been removed (their insertion

being quite simple), an 80cm wide door is

required.

The machine must be installed in a properly

ventilated room (in particular when using gas

heating) with correct lighting and an ambient

temperature in the range from -10°C to +

40°C (temperature limits for the electronic

frequency regulator of the driving motor).

Sufficient space must be left around the

machine to allow for correct functioning:

5 to 10cm at the back to allow for ventilation.

60 to 80cm at the sides to allow maintenance.

Sufficient space must be left at the front so

that the operator can work correctly and

safely.

Levelling should be carried out correctly on a

hard and stable floor surface, capable of supporting the considerable weight of the machine

(between 400 and 500kg on 1,6 to 2 m2).

The installation of this machine like requires

a floor able to support at least 500 kg per m2.

2.2.3 CONNECTIONS

Electrical connection: For electrically

heated machines, the cable diameter must be

at least 4 x 10 mm2 or 5 x 10 mm2, according

to voltage (220 V three-phase or 380 V

three-phase, respectively).

For machines using another heating method,

a diameter of at least 4 x 2,5 mm2 or 5 x 2,5

mm2 (according to voltage) is required for

safe connection.

Moreover, the electrical connection must be

made in accordance with the standards in

force. A differential circuit breaker (not included), suiting the machine’s power consumption, must be installed ahead of the

machine.

Gas connection: for machines using this

heating method, connect the device to the

existing gas piping and install a blocking

valve so that the device may be isolated from

the rest of the installation.

The installation must comply with the norms

and regulations applicable in the relevant

country.

The gas supply piping must have dimensions sufficient to minimise pressure loss:

its diameter must be determined following

the route of the piping (length, number of

bends,…) and the machine power.

Check that the settings of the device correspond to the type and the pressure of the gas

available at the installation site.

To check the pressure of the gas fed to the

appliance, connect a pressure gauge to the

connection situated on top of the electronic

valve module when the burner is on.

The gas pressure read must be equal to the

pressure indicated on the rating label for the

gas type used.

A pressure reducing valve (not included),

suiting the nature and the flow rate of the gas

used (see technical specifications) must be

installed on the piping close to the machine.

FUMES EXHAUST

Steam expulsion (and the expulsion of the

flue gas produced by gas-heated machines)

is done using 1 or 2 low-noise electric fans

(dynamically balanced ; flow rate: 500 m3/h

each).

The exhaust piping, (diameter of 98 mm at

the point where they enter the machine)

must be connected along the shortest possible path to 2 chimneys of minimum diameter 100mm, or otherwise to a single chimney having a diameter of at least 200mm.

The chimney exhausting the steam and smoke

produced by the dryer/ironer may under no

circumstances be shared with other devices.

2.2.4 ASSEMBLY AND

INSTALLATION PROCEDURE

In order for the machine to go through a door

of width 0.80m, the trays must be removed.

Proceed as follows:

Remove the tray.

Repeat the operation for the collection tray.

CAUTION: mind that the crank delivered

inside one of the trays is not lost.

11

Level the machine correctly.

Arrange for the crank, located in one of the

trays, to be at hand in a place with easy

access.

2.2.5 FIRST START UP

Verify that the machine is stable and level

upon the first start-up.

Check that all connections and exhausts are

made properly.

Check that the device is connected to earth

correctly.

Turn the circuit breaker with guard to position 1.

Press the START button.

Check that exhaust fans revolve and that

they revolve in the correct direction (mind

the arrow on the motor).

Check that the introduction strips revolve

and that they revolve in the correct direction

(inwards).

CAUTION: do not to touch or get too close

to moving parts.

Place all casing parts back on the machine.

Check that the temperature of the whole

device rises.

Adjust the temperature in accordance with

the laundry that is to be ironed.

Proceed to perform an ironing test. The

laundry must be delivered dry and perfectly

ironed.

Should this not be the case, increase the

temperature, or reduce the ironing speed.

CAUTION: the roller is coated with wax

when leaving the factory; this is why it is

advisable to use worn laundry when performing the first tests.

2.3 CONVERSION TO OTHER TYPES

OF GAS

2.3.1 NECESSARY STEPS

For this purpose, it is necessary to change

the injector and adjust the air.

Remove the screws that hold the electrical

cabinet in position on the left side and swing

the cabinet open in order to access the inside

from the left.

With the aid of a key, remove the main

injector and replace it with an injector that

suits the type of gas you wish to use.

Adjust the air bush according to the relevant

gas type.

AIR ADJUSTMENT Diagram for air adjustment by means of distance “d”

2.3.2 TAVOLA DELLE REGOLAZIONE

E DELLE POTENZE

Gas type

Gas supply

pressure

(mbar)

G20

G25

G25

20

20

25

200 140 160 200 140

160

200

Machine

ype

140

160

Position of

injector

2,8

3,5

4

3,1

3,9

4,5

2,9

3,6

4,2

Air

adjustment

"d" (mm)

4

4

4

0

0

0

0

0

0

Burner

capacity

(kg/h)

1,5

2,4

3,2

1,7

2,8

3,7

1,7

2,8

3,7

Heating

capacity

(Kw)

14

22,5

30

14

22,5

30

14

22,5

Gas type

Gas supply

pressure

(mbar)

G31

G31

37

50

Machine

ype

140 160 200 140 160 200

Position of

injector

1,9

2,4

2,7 1,75 2,3

2,5

Air

adjustment

"d" (mm)

18

18

18

18

18

18

Burner

capacity

(kg/h)

1,1

1,7

2,3

1,1

1,7

2,3

Heating

capacity

(Kw)

14

22,5

30

14

22,5

30

G20 : natural gas type H (Lacq)

G25 : natural gas type L (Groningue)

G31 : GPL.

3. INSTRUCTIONS FOR THE USER

Important note:

Appliances mod. 140, 160 and 200, are for

professional use and must be operated by

qualified personnel.

They must be installed in accordance with

the applicable norms and regulations, in a

room with sufficient ventilation, and by a

qualified installer.

An identification label that is attached to the

upper part of the electrical cabinet provides

information on:

- The type of device.

- Its serial number.

- Its power supply and its electrical power.

- The pressure and the gas flow rate for

steam-heated machines.

- Gas pressure, gas consumption, gas flow,

gas type, connection type, the destination

country, device efficiency, and class for gasheated machines.

When the device is used with a gas type

different than the one for which it is factoryprepared, a qualified installer must be called

upon to make the required modifications.

3.1 DAILY USE (SEE CHAP. 4. USE OF

MICROPROCESSOR “EASY CONTROL”)

Turn the circuit breaker with guard to position 1.

Press the START button.

Check strip rotation.

chose an ironing speed from 1 to 7 (0 is for

“SMART SYSTEM”).

Adjust the temperature-control thermostat

in accordance with the degree of humidity

and the type of laundry that is to be ironed.

Important: the working temperature varies following the fabric to be ironed but

must never exceed 180°C continuously.

A pre-set safety thermostat, situated inside

the machine, will reduce the effect of any

possible failure of the control system.

When starting work, it is necessary to wait

until the roller has attained a temperature

close to the required temperature (the heating-on lamp will go off as soon as the setting

is reached).

When ironing small pieces of laundry, it is

necessary to alternately use the whole ironing length; this will provide uniform results

and guarantee a longer life of the ironing

strips that would otherwise be exposed to

rapid deterioration.

For perfectly dry and ironed laundry, the

working speed must be adjusted following

the nature and humidity of the items that are

to be ironed.

Important: When the work is done, press

STOP: the machine will stop automatically when the temperature drops to the

programmed stop temperature (as a rule

80°c).

Very important: never stop the machine

when the temperature is equal to or higher

than 80°c (this may cause damage to the

strips).

Finally, isolate the ironing strips from the

roller by introducing a thick and dry cloth (or

a dry sheet folded in two), passing it both

over and under the latter.

Do not leave any humid laundry inside the

machine, as this would lead to roller corrosion.

Other faults

If the machine will not start (the roller does

not rotate) or if the machine has suddenly

stopped, check that none of the emergency

devices have been triggered. After the emergency devices have tripped, start the machine again by pressing the START button.

Triggering the finger-safety plate (the red

plate over the introduction strips) causes the

machine to stop. Start it back again immediately by pressing the START button (in

order to prevent the strips from getting damaged).

Should other faults occur or unusual noises

be heard (rubbing, banging…), stop working and contact a duly licensed after-sales

service, describing what the problem is in

detail.

3.3 IN THE EVENT OF A LONG

LAYOFF PERIOD

To avoid roller corrosion in case of long outof-service periods, protect it with a paraffin

coating. Proceed as follows

Machine motionless, roller warm.

Remove the top panel.

Set the drum to revolve slowly.

Apply paraffin using a specific vaporizer or

rub a paraffin block on the roller until the

whole roller surface is coated.

4. DESCRIPTION OF MICROPROCESSOR “EASY CONTROL”

4.1 GENERAL

This microprocessor controls our drying and

ironing machines.

A single processor card is capable of controlling models that differ in terms of roller

diameter and/or heating method (electrical,

gas or steam).

4.2 USER INTERFACE

1

2

11

3

3.2 PROCEDURE IN THE EVENT OF

BREAKDOWN OR FAULTY OPERATION

Power failure: CAUTION! When the

power fails (machine stopped while roller

hot) the ironing strips must immediately be

isolated from the roller.

For this purpose, insert a thick and very

humid cloth (hardly wrung dry) into the

machine while rotating it with the aid of the

crank supplied.

The crank must be inserted into the opening

located on the machine’s right panel.

12

10

9

8

7

1 - Roller temperature

2 - Speed

3 - Ironing speed up

4

5

6

4 - Ironing speed down

5 - VMS: "Machine working" lamp

6 - Machine START button

7 - Machine STOP button

8 - VST : "Machine live" lamp

9 - Preset temperature up

10 -Preset temperature down

11- Preset temperature reading

4.3 MACHINE USE

START UP

To start the machine, press the START button:

The last selected value will be recalled even

after a power break.

When the selected speed is not 0 upon starting the machine, the roller will rotate at

speed 1 while the detected temperature remains below the operating temperature TF

(130°C by default); once this temperature is

reached, the programmed speed will be activated.

If the temperature drops below TF during

operation, the roller speed will be readjusted.

When the selected speed is 0, the belt will

rotate at speed 0 (i.e. the speed required by

the SMART SYSTEM), regardless of the

temperature.

GAS HEATING

On gas-heated appliances, a special electronic device controls the ignition and working of the heater. The microprocessor controls the gas igniter directly when the temperature is lower than the preset temperature.

As for resetting gas devices, reference is

made to the alarm section.

To show that the heating is activated, the

decimal point of the temperature indication

lights up.

START

- the display will light up and show the

current temperature and preset speed (cf.

chapter “Control of roller rotation”).

- the VMS lamp will light up (VST always

on when the machine is powered)

- the fan will start working

- the roller will start revolving

- after 15 seconds, the heating is authorized

SHUTDOWN PROCEDURE

To stop the machine, press the STOP button.

STOP

The shutdown procedure depends on the

current temperature.

- if the temperature is ≤ automatic shutdown temperature TA (by default 80°C), the

machine switches off.

- if the temperature is > temperature TA,

only the heating is switched off. When the

temperature drops below the temperature

TA, the whole machine will switch off.

Meantime, the temperature reading and the

VMS lamp will blink.

TA can be programmed by the manufacturer

or at the time of installation (see “Parameter

Programming “).

4.4 CONTROL OF ROLLER ROTATION

The roller motor is controlled by a speed

regulator.

You may select 7 different factory preset

speeds, while speed 0 is used for the SMART

SYSTEM option speed adjustment according to humidity).

The speed may be adjusted by the user when

the machine is ON by pressing the two arrow

keys « up » and « down ». The result is shown

on the speed display.

4.5 HEATING

ELECTRICAL HEATING

Depending on the model, the electrical heating consists in modifying the current through

one or two groups of heaters, controlled by

the heating switches.

The choice between 1 or 2 heating units is

made by setting a parameter (see “Programming parameters”).

HEATING BY A SINGLE HEATING

UNIT

When the machine is configured to work

with a single heating unit, a special control

function is activated (closing and opening

the heating relay switch around the set point)

in order to achieve and maintain the preset

temperature correctly and to avoid the thermal overshoot associated with this kind of

heating.

It is therefore normal to hear the heating

relay switch switching frequently when you

select this functionality.

To show that the heating is on and working,

the decimal point of the temperature reading

lights up.

The Alarm section also explains what to do

in the event that there is no flame.

INDIRECT STEAM HEATING

When the heating is done using the indirect

steam method, the machine will not perform

any temperature regulation (and the temperature will be directly proportional to the

steam pressure fed to the machine).

The microprocessor simply reads the temperature of the roller but will not affect the

heating itself.

PROGRAMMING THE OPERATING

TEMPERATURE

The operating temperature may be set when

the machine is on, using the following procedure:

Press the SET button.

The value set last will blink on the display.

SET

HEATING BY TWO HEATING UNITS

When the machine configured to work with

two heating units, the temperature regulation switches the first unit just as if it were

the only controlled unit. The second is operated continuously when the temperature gets

below the required setting, and switches off

when the setting is attained. The second unit

also goes on when below a preset hysteresis

(see “Programming parameters”).

To show that the heating is activated, the

decimal point of the temperature reading lights

up continuously when both heating units are

on, and blinks when only one unit is.

(Es.)

13

Use the + and – keys to change this value.

Hold the key down to change the number

rapidly.

3 seconds after releasing the + or – key, the

displayed value is stored; then the display

again will read the currently detected temperature.

Programmable range: 0...Tmax °C

(32...Tmax °F)

Resolution: 1°C

The maximum value that the user may set

(Tmax) is established by the manufacturer

or at the time of installation by a special

procedure. See “Programming parameters”.

When the selected heating method is electri-

cal, a special system is activated to reduce

heating overshoot, such that the preset temperature can be obtained within a range of

plus or minus 5°c.

This system switches the heating on and off

repeatedly as the preset temperature is approached. Therefore, with this type of heating the sound of the relay switching on and

off repeatedly is normal and is not indicative

of a fault condition.

4.6 ALARM MESSAGES

POOR AIR FLOW (AL1)

This alarm is only activated when the card is

configured to work with gas heating.

When the pressure valve in the chimney

opens for 2 seconds or more, the buzzer is

activated for 1 minute and the display reads

“AL1”.

- The gas pressure is insufficient or the type

of gas is incorrect (see the installation section)

- Faulty ignition spark plug: replace.

To cancel the alarm without re-igniting the

burner, stop the machine by pressing STOP.

+

The fan and the heating are switched off but

the machine stays on.

The alarm is automatically cancelled when

the machine is restored to normal conditions

(thermal relay closed) or when the machine

is switched off.

Usually, this alarm is caused by dirt blocking the fan.