1. Impianto rivelazione incendi

1.1 Descrizione generale

La presente relazione tecnica contiene la descrizione dei materiali dei componenti

e dei criteri utilizzati per la progettazione dell'impianto di rivelzione incendi di alcuni locali seti nella scuola media Calamatta di via don Milani Civitavecchia, con

particolare riferimento alla tipologia dell'installazione e alle misure di protezione e

sicurezza da adottare.

I locali vengono muniti di sistemi fissi automatici di rivelazione dell’incendio (di tipo

indirizzato), con lo scopo di:

•

favorire un tempestivo esodo delle persone;

•

attivare i piani di intervento;

•

attivare eventuali misure di sicurezza.

I dispositivi di rilevazione automatica vengono integrati con un sistema di allarme

acustico/luminoso e sistemi fissi di rivelazione manuale per permettere una segnalazione nel caso in cui l’incendio sia rilevato dall’uomo.

In caso di rivelazione, il segnale di allarme incendio è trasmesso e visualizzato in

corrispondenza di una centrale di controllo e segnalazione, che tramite una periferica nel locale centralino.(locale presidiato). Nella realizzazione del progetto, su

espressa richiesta della committenza, non sono stati previsti comandi di apertura

porte tagliafuoco e sistemi di rivelazione su condotte d'aria aereazione e ventilazione.In base alle informazioni del committente:

•

I locali sono sstati considerati privi di condizionamento e ventilazione pertanto

il numero dei rivelatori è stato calcolato applicando un raggio di copertura di

6,5 m.

Tutti i materiali e gli apparecchi impiegati nella realizzazione degli impianti dovranno essere adatti all’ambiente in cui sono installati ed avranno caratteristiche tali da

resistere alle azioni meccaniche, corrosive, termiche o dovute all’umidità alle quali

possono essere esposti durante l’esercizio.

Tutti i materiali e gli apparecchi dovranno essere rispondenti alle relative Norma

UNI 9796/2013-UNI EN 54. L'origine d’ogni componente deve essere identificabile

dal marchio di fabbrica, etichette, targhette o da altra documentazione valida.

Tutti i componenti dovranno essere conformi alle relative norme di prodotto e

provvisti di tutte le certificazioni necessarie (CDP, CE, ecc, ecc …).

Tutti gli impianti devono essere realizzati secondo i piani d’installazione allegati al

presente progetto.

Nelle Tabelle sono riportati, per ogni singolo tronco, il numero della linea interessata, il numero dei tubi con il relativo diametro, il numero dei conduttori con la relativa sezione ed il tipo di conduttore da impiegare.

Gli impianti e le apparecchiature saranno in tutto corrispondenti alle specifiche tecniche di seguito riportate e saranno realizzati utilizzando materiali di primarie case

costruttrici con provata esperienza nel campo specifico.

1.2 Generalità sui sistemi fissi di rivelazione automatica

1.2.1 Componenti

i componenti dei sistemi di rivelazione fissa automatica dell’incendio sono specificati nella norma UNI EN 54.

Essi devono comprende:

•

rivelatri automatici di incendio;

•

punti di segnalazione;

•

centrale di controllo;

•

apparecchiatura di alimentazione;

•

dispositivi di allarme antincendio.

•

Dispositivi di inerfaccia per sirene,

1.2.2 Criteri di scelta dei rivelatori

I rivelatori devono essere conformi alla serie UNI EN 54. nella scelta dei rivelatori

devranno essere presi in considerazione i seguenti elementi basilari:

•

le condizioni ambientali (moti d’aria, umidità, temperatura, vibrazioni, presenza di sostanze corrosive, presenza di sostanze infiammabile che possono determinare rischio d’esplosione) e la natura dell’incendio nella sua

2

fase iniziale, mettendole in relazione con le caratteristiche di funzionamento dei rivelatori, dichiarate del fabbricante ed attestate dalla prove;

•

la configurazione geometrica dell’ambiente in cui i rivelatori operano, tenendo presente i limiti specificati nella presente norma;

•

la funzioni particolari richieste al sistema( per esempio: azionamento di una

installazione di estinzione d’incendio, esodo di persone ecc.).

1.2.3 Criteri di installazione

I rivelatori devono essere installati in modo che possano individuare ogni tipo di incendio prevedibile nell’area sorvegliata, fin dal suo stadio iniziale e in modo da evitare falsi allarmi.

La determinazione del numero dei rivelatori necessari e della loro posizione deve

essere effettuata in funzione di quanto segue:

•

tipo di rivelatori;

•

superficie e altezza del locale;

•

forma del soffitto o della copertura quando questa costituisce soffitto;

•

condizioni di areazione e di ventilazione naturale o meccanica del locale.

•

la distanza tra i rivelatori e le pareti dei locali sorvegliati non deve essere

minore di 0,5 m a meno che siano installati in corridoi,cunicoli eo comunque ambienti di larghezza minore di 1 m. le massime e minime distanze

verticali ammissibile tra i rivelatori ed il soffitto o copertura sono riportate

nel prospetto 7 della norma UNI 9795/2013

•

nessuna parte di macchinario e/o impianto e eventuale merce in deposito

deve trovarsi a meno di 0,5 m a fianco o al disotto di ogno rivelatore

•

i rivelatori non devono essere installati dove possono essere investiti dal

flusso d'aria immesso dagli impianti di condizionamento, ereazione e ventilazione.

•

se l'aria è immessa nel locale tramite bocchette, i rivelatori devono essere

posti il più lontano possibile dagli stessi

•

se la ripresa d'aria è fatta tramite bocchette poste nella parte alta delle pareti in vicinanza del soffitto, i rivelatori devono essere posti in modo che

almeno uno di essi si trovi in corrispondenza di ogni bocchetta di ripresa

3

•

se i rivelatori non sono direttamente visibili si deve prevedere una segnalazione luminosa in posizione visibile in modo che possa essere immediatamente individuato il punto di provenienza dell'allarme

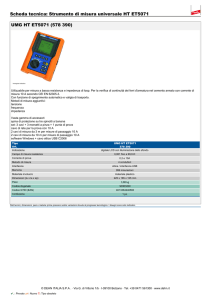

2. Rivelatori ottici di fumo

I rivelatori installati sono rivelatori puntiformi di fumo, conformi alla UNI EN 54-7. Il

numero di rivelatori deve essere determinato in modo che non siano superati i valori riportati nella norma UNI9795:2013.

2.1 Caratteristiche principali

• Rivelazione immune da falsi allarmi anche in presenza di polvere e da insetti

• Rivelatore con modulo isolatore.

• LED Tricolore (rosso verde e amabra).

• Rotary switch per l’indirizzamento (159 indirizzi disponibili).

• Rivelatore con particolari filtri a supporto dell’eliminazione dei transienti causati

dalle condizioni ambientali che potrebbero causare allarmi involontari.

• Dispositivo gestito da software proprietario basato su algoritmi complessi che

migliorano la resilienza ai falsi allarmi e migliorano la velocità di rilevamento.

• Tensione di funzionamenAssorbimento a riposo: 200µA ≅ 24Vcc NFX-OPT

250µA ≅ 24Vcc

• Corrente di isolamento : 15mA ≅ 24V

• Resistenza aggiunta sul loop 20 mΩ

• Uscita remota: 22.5Vcc – 10.8mA

•Temperatura di esercizio: -30°C to +70°C% (senza condensa)

• Umidità ammessa: 10 to 95 % (senza condensa)

• Altezza: 52mm

• Grado di protezione: IP43

• Diametro: 102mm

• Peso: 97g

• Sezione cavi ammessa: 2,5mmq

• Materiale: PC/ABS

•visuale a 360° dello stato del dispositivo.

•LED programmabili da centrale.

4

I rivelatori devono soddisfare le normative WEEE e RoHS

3. Punti di segnalazione manuale

I sistemi fissi automatici di rivelazione d’incendio devono essere completati con un

sistema di segnalazione manuale costituito da punti di segnalazione manuale.

I guasti e/o l’esclusione dei rivelatori automatici non devono mettere fuori servizio

quelli di segnalazione manuale, e viceversa.

In ciascuna zona deve essere installato un numero di pulsanti di segnalazione

manuale tale che almeno uno di essi possa essere raggiunto da ogni parte della

zona stessa con un percorso non maggiore di 30m per attività con rischio di incendio basso.

In ogni caso i puti di segnalazione manuale devono essere almeno due.

Alcuni dei punti di segnalazione manuale devono essere installati lungo le vie di

esodo. In ogni caso i pulsanti di segnalazione manuale devono essere posizionati

in prossimità di tutte le uscite di sicurezza.

I punti di segnalazione manuale devono essere protetti contro l’azionamento accidentale, ed essere conformi alla UNI EN 54-11. Essi devono essere installati in

posizione chiaramente visibile e facilmente accesibile,a un’altezza compresa tra 1

m e 1,6 m. In caso di azionamento, deve essere possibile individuare sul posto il

punto di segnalazione manuale azionato. Ciascun punto di segnalazione manuale

deve essere indicato con apposito cartello.

3.1 Caratteristiche principali

• Facile utilizzo.

• Indirizzamento tramite rotary-switch. per l’indirizzamento sul loop di comunicazione e di doppio isolatore, uno in ingresso ed uno in uscita escludibile tramite

dip-switch.

• Doppio LED bicolore; tramite questa spia è possibile monitorare i diversi stati del

pulsante.

• Morsettiera ad innesto.

• Semplice manovra di test, inserendo l’apposita chiave.

• Vetrino a rottura provvisto di pellicola di protezione.

5

• Colorazione della pellicola di protezione del vetrino fosforescente.

• Possibilità di montaggio a muro od incasso in contenitori tipo Bticino B503.

• Base per montaggio a muro fornita assieme al pulsante.

• Tensione di funzionamento: 15÷32Vcc

• Assorbimento a riposo senza comunicazione @ 24Vcc: 390µA

• Assorbimento con risposta ogni 5sec e LED abilitati @ 24Vcc: 560µA

• Assorbimento con risposta ogni 5sec e isolatore disabilitato @ 24Vcc: 590µA

• Tempo d’intervento per isolatore dopo il corto-circuito: 300µsec

• Tempo di ripristino tolto il corto-circuito: 150µsec

• Grado di protezione: IP30 (applicazioni per uso interno)

• Temperatura operativa: -10°÷ +55°C

• Umidità relativa: 10% - 93% (senza condensa)

• Peso: 146gr. (con il fondo 213gr.)

• Numero di pulsanti per ogni linea: 99 max

• Colore: rosso

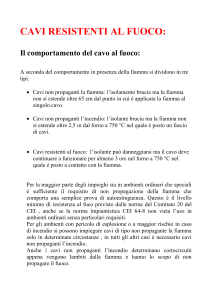

4. Connessione via cavo

I cavi devono essere del tipo utilizzato per gli impianti elettrici, con caratteristiche

come indicate dal fabbricante. La sezione minima di ogni conduttore di alimentazione dei componenti deve essere di 0,5 mm².

I cavi utilizzati nel sistema rivelazione incendio devono essere resistenti al fuoco

per almeno 30 min secondo la CEI EN 50200 PH30, a bassa emissione di fumo e

zero alogenio comunque protetti per tale periodo.

I cavi se posati insieme ad altri conduttori non facenti parte del sistema, devono

essere riconoscibili almeno in corrispondenza dei punti ispezionabili.

nel sistema di connessione ad anello chiuso il poercorso dei cavi deve essere realizzato in modo tale che possa essere danneggiato un solo ramo.

Poertanto, per uno stesso anello il percorso cavi in uscita dalla centrale deve essere differenziato rispetto al percorso di ritorno

Le interconnessioni devono essere eseguite:

a) con cavi in doppio tubo sotto strato di malta o sotto pavimento;

oppure

6

b) con cavi posati su doppio tubo a vista;

oppure

c) canalina portacavi con setto separatore

oppure

d) distanza minima di 30 cm tra andata e ritorno.

5. Centrale di controllo e segnalazione

L’ubicazione della centrale di controllo e segnalazione del sistema deve essere

scelta in modo da garantire la massima sicurezza di funzionamento del sistema

stesso. La centrale dovrà essere ubicata in luogo permanentemente e facilmente

accessibile protetto, per quanto possibile, dal pericolo di incendio diretto, da danneggiamenti meccanici e manomissioni, esente da atmosfera corrosiva, tale inoltre

da consentire il continuo controllo in loco da parte del personale di sorveglianza

oppure il controllo a distanza.

In ogni caso il locae deve essere:

•

sorvegliato da rivelatori automatici d’incendio, se non presidiato in modo

permanente;

•

dotato di illuminazione di emergenza a intervento immediato e automatico

in caso di assenza di energia elettrica di rete.

La centrale di controllo e segnalazione deve essere conforme alla UNI EN 54-2.

Ad essa fanno capo sia i rivelatori automatici sia i punti di segnalazione manuale.

Nella centrale devono essere individuabili i segnali provenienti da punti di segnalazione manuale separatamente da quelli provenienti dai rivelatori automatici.

Display con indicazione univoca della prov.allarme.

Qualora la centrale non sia sistemata in un apposito locale distinto e sufficientemente protetto contro l’incendio, essa deve essere realizata in modo da conservare integra la sua capacità operativa per il tempo necessario ad espletare le funzioni per le quali è stata progettata.

La centrale deve essere sempre provvista di dispositivi di allarme distinti in:

a) dispositivi di allarme antincendio e di guasto, acustici e luminosi, della centrale di controllo e segnalazione percepibili nella immediate vicinanze della

centrale stessa;

7

b) dispositivi di allarme di incendio acustici e luminosi distribuiti, qualora necessariai fini della sicurezza all’interno e/o all’esterno dell’area sorvegliata.

Le segnalazioni acustiche dei sistemi di allarme antincendio devono essere

chiaramente riconoscibili coma tali e non confuse con altre:

-

il livello acustico percepibile deve essere magiiore di 5dB al di sopra del

rumore ambientale;

-

la percezione acustica da parte degli occupanti dei locali deve essere

compresa tra i 65dB ed i 120 dB;

-

negli ambienti dove è previsto che gli occupanti dormano, la percezione

alla testata del letto deve essere di 75 dB.

5.1 Caratteristiche principali

Centrale d’allarme a microprocessore per la gestione di sistemi antincendio di tipo

analogico sviluppata secondo le normative EN-54.2 EN.54.4.Centrale con 2 loop

analogici che gestiscono 99 sensori e 99 moduli ognuna, per un totale di 198 rivelatori e 198 moduli interfaccia di input/output. La centrale deve essere programmabile anche tramite software per PC (PK2000), che consente anche il salvataggio delle configurazioni e la stampa.

Disponibile a richiesta con protocollo MODBUS.

5.1.1 Specifiche tecniche

• Sistema a microprocessore.

• 2 linee analogiche.

• Ogni linea può pilotare 99 sensori e 99 moduli d’ingresso e uscita.

• Display LCD grafico 8 righe per 40 colonne 8 (240X64 punti).

• 2 interfacce seriali nella versione standard: 1 interfaccia RS-485 per collegare

fino a 16 tra pannelli ripetitori LCD6000N/T e annunciator LCD6000A; 1 interfaccia RS-232 con predisposizione per software PK2000.

• 4 livelli d’accesso sviluppati secondo le normative EN-54.2 e EN.54.4.

• 3 livelli di password (operatore, manutenzione,configurazione).

• Scritte programmabili: descrizione punto a 32 caratteri; descrizione zone a 32

caratteri.

8

• 150 zone fisiche e 400 gruppi logici.

• Equazioni di controllo CBE (control-by-event) per attivazioni con operatori logici

(And, Or, delay, ecc.).

• Archivio storico di 999 eventi in memoria non volatile.

• Orologio in tempo reale.

• Auto-programmazione della linea con riconoscimento automatico del tipo di dispositivi collegati.

• Programmazione di funzioni software predefinite per i diversi dispositivi in campo.

• Riconoscimento automatico di punti con lo stesso indirizzo.

• Gestione degli allarmi e dei guasti.

• Soglia di allarme per i sensori programmabili. Segnalazione di necessità di pulizia dei sensori.

• Segnalazione di scarsa sensibilità sensori.

• Cambio automatico sensibilità giorno/notte.

• Funzioni di WalkTest per zona.

• Tastiera con tasti dedicati a funzioni specifiche:Evacuazione, Azzera Ritardi,Tacitazione Buzzer,Tacitazione Ripristino Sirene, Reset.

• Tasti alfanumerici per la programmazione in campo della centrale.

USCITE

• Un’uscita supervisionata per sirene.

• Uscite a relè con contatti liberi da potenziale:

- allarme generale;

- guasto generale.

ALIMENTAZIONE

La centrale deve essere alimentata dalla tensione di rete e,in caso di mancanza

di questa, consente di continuare il suo funzionamento normale grazie alle batterie ricaricabili contenute nella centrale stessa.

Le caratteristiche richieste per la tensione d’alimentazione di rete sono:

• Tensione: 230 Vac monofase -15% ÷ +10%.

• Frequenza: 50 / 60 Hz.

• Assorbimento: 0.5 A.

9

• Alimentatore 24Vcc (27.6Vcc -10% ÷ +2% ripple max. 100mVpp) 2,1A totali, (alimentazione per centrale, uscita utente, alimentazione dispositivi sui

loop analogici).

• Un’uscita utente per alimentare carichi esterni quali ad esempio: sirene,

badenie, ecc.

• Carica batterie:

- tensione d’uscita: 27,6 Vcc

- corrente d’uscita: 1A - ripple max 100 mVpp (con compensazione in temperatura)

- Batterie collegabili: 2 x 12V 18 Ah max.

- Segnalazioni: batterie esaurite, scompenso di ricarica, sgancio batteria.

CARATTERISTICHE AMBIENTALI

• Temperatura di funzionamento: - 5° C ÷ + 40° C.

• Umidità relativa: 10 ÷ 93 % (senza condensa).

• Temperatura di stoccaggio: - 10° C ÷ + 50° C.

.

6. Alimentazioni

Il sistema di rilevazione deve essere dotato do un’apparecchiatura di alimentazione costituita da due sorgenti di alimentazione in conformità alla UNI EN 54-4.

L’alimtazione primaria deve essere derivata da una rete di disrtibuzioone pubblica;

l’alimentazione di riserva, invece può essere costituita da una batteria di accumulatori elettrici oppure essere derivata da una rete elettrica di sicurezza indipendente da quella pubblica e cui è collegata la primaria.

Nel caso in cui l’alimentazione primaria vada fuori servizio, l’alimentazione di riserva deve sostituirla automaticamente in un tempo non maggiore di 15s.

Al ripristinio dell’alimentazione primaria, questa deve sostituirsi nell’alimentazzione

del sistema a quella di riserva.

L’alimentazione primaria del sistema costituita dalla rete principale deve essere effetuata tramite una linea esclusivamente riservata a tale scopo, dotata di proprio

organi di sezionamento, manovra e di protezione, a valle dell’interruttore generale.

L’alimentazione di riserva deve essere in grado di assicurare i corretto funzionamento dell’intero sistema ininterrottamente per almeno 24h, nel caso di interruzione dell’alimentazione primaria o di anomalie assimilabili.

10

L’alimentazione di riserva deve assicurare, allo scadere delle 24 h, in ogni caso

anche il contemporaneo funzionamento di tutti i segnalatori di allarme per almeno

30 minuti a partire dall’emissione degli allarmi.

Quando l’alimetazione di riserva è costituita da una o più batterie di accumulatori,

devono essere osservate le seguenti specificazioni:

-

le batterie devono essere installate il più vicino possibile alla centrale di

controllo e di segnalazione, ma non nello stesso locale se possono svilppare gas pericolosi. Il locale dove sono collocate le batterie deve essere ventilato adeguatamente e avere caratteristiche di sicurezza simili a quelle del

locale contenente la centrale di controllo e segnalazione; deve essere consentita la manutenzione in loco delle apparecchiature installate;

-

la rete a cui è collegata la ricarica delle batterie, se alimenta anche il sistema, deve essere in grado di assicurare l’alimentazione necessaria contemporaneamente as entrambi.

6.1 Alimentatore aux per avvisatori acustici/luminosi e ritenute magnetiche

CARATTERISTICHE GENERALI

Il Gruppo d’alimentazione deve essre progettato per l’utilizzo come Unità di Potenza con Riserva di Energia negli Impianti di Sicurezza di Tipo Antincendio in conformità alla direttiva da costruzione CPD 89/106/CEE.

Le caratteristiche elettriche e meccaniche devono essere conformi alle normativa

EN 54-4:1997+A1:2002+A2:2006 (Sistemi di rivelazione e di segnalazione antincendio. Parte 4: Apparecchiatura di alimentazione).

CARATTERISTICHE FUNZIONALI

Il gruppo di alimentazione composto da un alimentatore switching, limitato in corrente (limitazione tensione-corrente) di precisione, due batterie da 12 V/17 Ah

(non fornite), circuito di controllo a modulazione digitale e circuito di supervisione a

microcontrollore.

L’ alimentazione si suddivide in 3 uscite a morsetti protette dai rispettivi fusibili: A,

B e C, per carichi generici e una uscita BATT, per collegare il gruppo batterie di ri-

11

serva. Quando un fusibile entra in protezione, il corrispondente LED nella scheda

di controllo (vedi Fig.2, DL1, DL6, DL7, DL8) si accenderà ON.

I fusibili elettronici provano ripetutamente a ripristinare la potenza in uscita: se il

sovraccarico viene rimosso, la potenza è ripristinata dopo 10 secondi al massimo.

La carica della batteria avviene a corrente costante (1A , 27,6 V @ 25° C) con

compensazione della temperatura ambiente e limitazione di corrente. La corrente

massima erogata dall’ alimentatore è di 5A, di cui 4A per il carico e 1A per la ricarica della batteria.

4 LED mostrano la corrente assorbita dai carichi (3 verdi e uno rosso: DL2, DL3,

DL4, DL5)

1 LED mostra la presenza rete (LED1).

Controllo dell’efficienza delle batterie.

L’alimentatore esegue periodicamente il controllo dell’efficienza delle batterie:

- Alla prima attivazione dell’alimentatore il microprocessore, dopo circa 20 secondi,

effettuerà il test di presenza batteria. Se collegata, il test verrà eseguito periodicamente ogni 10 minuti mentre nel caso non sia collegata continuerà ad eseguire

il test ogni 20 secondi segnalando il Guasto sul pannello. Tale anomalia rimarrà in

memoria finché non verrà collegata una batteria.

- In funzionamento normale, viene verificata l’efficienza della batteria controllando

la tensione delle batterie. Se le batterie non riescono a mantenere una tensione

accettabile durante il test, ci sarà la segnalazione del Guasto.

- Il test della resistenza interna della batteria è fatto ogni 15 secondi dopo la connessione all’alimentatore, il test è poi ripetuto ogni 2,5 ore, minimo, ( in conformità

all’allegato A2 della EN54-4); se la resistenza interna risulta superiore a 1 Ω ci sarà la segnalazione del Guasto. Quando viene rilevata l’anomalia di resistenza interna alta, il test è ripetuto ogni 5 minuti al massimo per 5 volte, per assicurarsi

che la segnalazione non sia dovuta a un disturbo temporaneo. Sarà quindi necessario sostituire il gruppo batterie e verificare che i morsetti e i fusibili abbiano un

buon contatto elettrico.

- Quando viene sostituita la batteria, bisogna attendere 15 secondi, con la rete

presente, perché venga ripetuto il test e che venga eliminata la segnalazione di

guasto. E’ possibile comandare manualmente la ripetizione del test premendo il

pulsante che si trova sul retro del pannello frontale (display) per più di 3 secondi.

12

Un sistema a microcontrollore controlla le diverse possibili anomalie e fornisce un

segnale di “GUASTO” nelle seguenti situazioni:

• Mancanza Rete e Assenza di carica della batteria

• Fusibili delle uscite interrotti

• Tensione troppo alta sulla batteria (> 28V)

• Batteria sconnessa

• Batteria con resistenza interna superiore ad 1Ω

• Batteria con tensione sotto la soglia (< 20,8V)

6.2 Calcolo delle autonomie

Parametri elettrici dei componenti:

•

Assorbimanto a riposo del rivelatore 250 µA

•

Assorbimento della centrae 0,5A

•

Numero di rivelatori 2

•

Numero di centrali 1

•

Tempo di funzionamento 24 ore

Capacità della batteria per garantire il funzionamento della centrale in assenza rete

Ah=(assorbimento totale dei rivelatori più centrale in mA x 24 x 1,25)/1000

Ah=(500 x 24 x 1,25)/1000 =15 Ah

Capacità della batteria per garantire il funzionamento dei segnalatori acustici/luminosi in assenza rete

Ah=(assorbimento totale dei segnalarori in mA x30 x 1,25)/60/1000

Ah=(200 x 30 x 1,25)/60/1000 =0,13 Ah

13

7. Avvisatori acustici/luminosi

Pannello da parete ideato e progettato per tutte le installazioni d’impianti di rivelazione incendio, dove la segnalazione d’allarme deve essere associata oltre che a

un avviso acustico di un buzzer a un’indicazione ottica.

Il Pannello deve essere costruito in conformità alle normative EN54-3 e EN54-23,

con materiali non combustibili (ABS o V0) e non propaganti. Le pellicole con diciture sono in PMMA (Polimetilmetacrilato) a lenta infiammabilità. Le diciture, su sfondo rosso, vengono messe in risalto a pannello attivo. Il pannello deve essere protetto contro l’inversione di polarità.

CARATTERISTICHE AMBIENTALI

Volume di copertura: 4 x 9 metri(Altezza, Lati);

Categoria: Dispositivo per montaggio a muro

Tipo: A, per ambienti interni

Temperatura di funzionamento: -10°C a +55°C

Grado IP: 41C

CARATTERISTICHE ELETTRICHE

Tensione nominale di alimentazione : 24Vcc;

Potenza: 3,6W a 24V; DIP1=OFF 100mA DIP1=ON 110mA, in funzione della frequenza del flash scelta.

150mA di picco.

Certificata: EN54-3, EN54-23;

FLASH: frequenza 0,6Hz o 1,1Hz;

BUZZER: tipo di suono intermittente con frequenza 3000 Hz

8. Modalità di posa delle condutture

I cavi posati sulle passerelle devono essere fissati a queste mediante legature che

mantengono fissi i cavi nella loro protezione, in particolare sui tratti verticali ed inclinati delle passerelle le legature dovranno essere più numerose ed adatte a sostenere il peso dei cavi stessi. I cavi saranno disposti distanziati tra di loro in modo

14

che ne sia assicurata in ogni caso la perfetta ventilazione e saranno dotati di targhe di identificazione del circuito almeno ogni 20 m.

Le dimensioni interne delle tubazioni dovranno essere tali da assicurare un comodo infilaggio e sfilaggio del cavo o dei cavi contenuti; la superficie interna del tubo

dovrà essere sufficientemente liscia perché l’infilaggio dei cavi non danneggi la

guaina isolante di questi. In ogni caso l'esecuzione della posa dei cavi dovrà risultare tale da garantire il perfetto funzionamento dei cavi stessi, da permettere la

ventilazione e di raggiungere, ad installazione ultimata, anche un aspetto estetico

pregevole degli impianti.

Dovrà essere evitata ogni giunzione diritta sui cavi i quali dovranno essere tagliati

nella lunghezza adatta ad ogni singola applicazione. Saranno ammesse giunzioni

diritte solamente nei casi in cui i tratti senza interruzione superano in lunghezza le

pezzature commerciali allestite dai fabbricanti.

Le giunzioni e derivazioni dovranno essere eseguite solamente entro cassette e

con morsetti aventi sezione adeguata alle dimensioni dei cavi ed alle correnti transitanti.

8.1 Impianti sotto traccia

Quando l’impianto è previsto per la realizzazione sotto traccia, i tubi protettivi devono essere in materiale termoplastico serie pesante sia per i percorsi sotto intonaco che per gli attraversamenti a pavimento CEI 23-54, CEI 23-55, CEI 23-39,

CEI 23-56.

•

resistenza allo schiacciamento di 750 Newton / 5 cm a 20°C

•

rigidità dielettrica superiore a

•

autoestinguenza in meno di 30 "

•

colore nero

2000 V a 50 Hz per 15'

Il diametro interno dei tubi deve essere pari ad almeno 1,3 volte il diametro circoscritto al fascio di cavi in esso contenuti.

Il tracciato dei tubi protettivi deve avere un andamento orizzontale o verticale. Nel

caso d’andamento orizzontale deve essere prevista una minima pendenza per favorire lo scarico d’eventuale condensa. Le curve devono essere effettuate con

raccordi o piegature che non danneggino il tubo e pregiudichino la sfilabilità dei

15

cavi. La tubazione deve essere interrotta con cassetta di derivazione ad ogni brusca deviazione resa necessaria dalla struttura muraria e ad ogni deviazione della

linea principale e secondaria.

Le giunzioni devono essere eseguite nelle cassette di derivazione con l’impiego di

morsetti in metalli isolato con serraggio a vite. Le cassette devono essere costruite

in modo che ad installazione avvenuta, non sia possibile l’introduzione di corpi estranei. Il coperchio deve essere apribile solo con apposito attrezzo.

8.2 Posa dei cavi in tubi per impianti a vista

Negli impianti di tipo esterno i tubi protettivi devono essere in materiale termoplastico colore chiaro serie pesante CEI 23-54, CEI 23-55, CEI 23-39, CEI 23-56.

Il diametro interno deve essere pari ad almeno 1,3 volte il diametro circoscritto al

fascio di cavi in esso contenuti.

- resistenza allo schiacciamento di 750 Newton / 5 cm a 20°C;

- resistenza al calore da -20 a +90°C;

- rigidità dielettrica superiore a 2000 V a 50 Hz per 15';

- autoestinguenza in meno di 30 ";

- infiammabilità: 850°C secondo IEC 695-2-1;

- reazione al fuoco categoria I secondo CSE;

- colore: grigio RAL 7035

Il tracciato deve avere un andamento orizzontale o verticale. Le curve devono essere effettuate con raccordi o piegature che lo danneggino e pregiudichino la sfilabilità dei cavi.

La tubazione deve essere interrotta con cassetta di derivazione ad ogni brusca

deviazione resa necessaria dalla struttura muraria e ad ogni deviazione della linea

principale e secondaria.

Le giunzioni devono essere eseguite nelle cassette di derivazione con l’impiego di

morsetti in metalli isolato con serraggio a vite.

Le cassette devono essere costruite in modo che ad installazione avvenuta, non

sia possibile l’introduzione di corpi estranei.

Il coperchio deve essere apribile solo con apposito attrezzo. Il grado di protezione

non deve essere inferiore a IP4X

Il sistema di fissaggio alle pareti deve garantire una buona tenuta allo strappo.

16

8.3 Cavi interrati

Quando è prevista la posa dei cavi nel terreno, questi devono essere interrati in

cavidotti di PVC pesante posti ad almeno 50 cm di profondità CEI 11-17.

9. Morsetti di collegamento e connessioni

I collegamenti elettrici devono essere eseguiti solo in corrispondenza delle scatole

di derivazione tramite morsetti del tipo a mantello in metallo isolato con serraggio

a vite. La grandezza dei morsetti deve essere rapportata alla sezione dei cavi

(norma CEI 23-21).

Nell’esecuzione delle connessioni non si deve ridurre la sezione dei conduttori e

lasciare parti conduttrici scoperte. Non sono ammessi collegamenti all’interno di

tubi o canalette, sono vietati collegamenti all’interno di scatole porta-apparecchi. Il

grado di protezione deve essere tale da non consentire al dito di prova di entrare

in contatto con parti in tensione.

9.1 Cassette di derivazione

Potranno avere grado di protezione IP40 in funzione dell’ambiente di installazione.

Nel locale cucina le cassette di derivazionE avranno un grado di protezione IP 44

in prossimità del lavandino e IP43 nelle restanti parti.

Saranno del tipo quadrato o rettangolare, esecuzione in resina poliestere con fibre

di vetro ad isolamento totale, oppure in porcellana per i cavi FRRTX. Al loro interno dovranno essere alloggiati i morsetti di giunzione o derivazione adeguatamente

proporzionati.

Le cassette di derivazione IP40 saranno del tipo quadrato, rettangolare o tondo,

esecuzione in resina poliestere con fibre di vetro ad isolamento totale.

Gli imbocchi saranno del tipo a pressacavo in materiale isolante stampato, oppure

con imbocchi a cono in dipendenza del diametro del cavo o del tubo che deve essere imboccato.

All'interno delle cassette dovranno essere alloggiati i morsetti di giunzione o derivazione adeguatamente proporzionati.

Le giunzioni e i cavi posti all’interno delle cassette non devono occupare più del

50% del volume interno della cassetta stessa.

17

Le cassette dovranno essere fissate in vista sulle pareti o sulle canaline in modo

da poter essere rimosse in caso di necessità o eventualmente sostituite in caso di

avaria o variazione di dimensioni.

Entrambi i tipi dovranno essere impiegate negli impianti ogni volta che dovrà essere eseguita una derivazione od uno smistamento di conduttori e tutte le volte che

lo richiedono le dimensioni, la forma e la lunghezza di un tratto di tubazione, affinché‚ i conduttori contenuti nel tubo stesso risultino agevolmente sfilabili.

In esse i conduttori potranno anche transitare senza essere interrotti, ma se vengono interrotti, essi dovranno essere allacciati a morsettiere isolate in materiale

termoplastico, di sezione adeguata ai conduttori che vi fanno capo. I conduttori

dovranno essere legati all'interno delle cassette di derivazione e disposti in mazzetti ordinati, circuito per circuito. Le cassette dovranno essere munite con il coperchio a filo muro in tutti i casi in cui gli impianti sono incassati, fissate con chiodi

a sparo e con tasselli ad espansione interamente metallici in tutte le zone in cui gli

impianti sono a vista. In tutte le zone industriali, lungo i montanti ed in genere nelle

parti di impianti a vista, sul coperchio delle cassette dovranno essere applicati dei

simboli od un contrassegno i quali indichino, secondo un codice da stabilire con la

D.L., il tipo di servizio.

18

10 Schema a blocchi

11 Prevenzione inquinamento ambientale

Ai fini della salvaguardia ambientale, le apparecchiature dovranno:

−

presentare parti, come imballaggi od involucri, che siano facilmente smaltibili;

−

impiegare imballaggi riciclabili;

−

essere di facile manutenzione;

−

essere smaltibili in maniera semplice e consentire un'agevole separazione

dei differenti materiali;

−

presentare dei contrassegni d'identificazione incisi sui vari materiali plastici

(senza inchiostro).

Tutte le parti, incluse quelle in plastica, dovranno essere chiaramente utilizzate in

conformità alle direttive 2002/96/CE RAEE e 2002/95/CE RoHS per uno smalti-

19

mento al termine del loro ciclo di vita nel rispetto delle norme ecologiche per la tutela dell'ambiente.

12 Disposizioni generali e di manutenzione elettrica

−

Non possono coesistere, all’interno delle scatole di derivazione e nelle canalizzazioni elettriche, circuiti a tensione diversa;

−

La coesistenza è autorizzata solo se i conduttori risultano isolati per la

massima tensione di esercizio, oppure, sia le scatole sia le canalizzazioni,

sono munite di setti separatori;

−

Lo stato dell’impianto di terra e dei collegamenti equipotenziali deve essere

controllato ogni due anni;

−

Il funzionamento dell’interruttore differenziale, delle lampade di emergenza

deve essere controllato con cadenza semestrale;

−

Il serraggio dei morsetti elettrici deve essere verificato, almeno in corrispondenza dei quadri elettrici, con cadenza semestrale.

20

13 Principali Normative di riferimento

Gli impianti elettrici in oggetto sono progettati e dovranno essere realizzati nel pieno rispetto delle principali norme e dei regolamenti di seguito elencati:

•

D lgs 81/08 (testo unico sulla sicurezza)

•

Legge 01/03/1968 N° 186 (regola dell’arte)

•

D.M. 08/03/1985 (direttive urgenti prevenzione incendi)

•

DM 37 del 21/01/2008

•

Norme CEI 64-8 VII edizione (Impianti elettrici utilizzatori a tensione nominale > o uguale a 100V)

•

Norme CEI 23-18 fasc.532 (interruttori differenziali)

•

Norme CEI 17-5 fasc.460 (interruttori automatici a tensione non superiore a 1000V

c.a. 1200V c.c.)

•

Norme CEI 23-14 fasc.279 (tubi in PVC e loro accessori)

•

Norme CEI 20-19 fasc.1344

(cavi isolati con gomma tensione non superiore a

450/750V)

•

Norme CEI 20-22 fasc.1025 (prova per cavi non propaganti l’incendio)

•

Norme CEI 23-42 fasc.5397-CEI 23-44 fasc.5398 (interruttori differenziali)

•

Norme CEI 23-46 fasc.3484R-CEI 23-54 fasc.2886-CEI 23-55 fasc.2887-CEI

23-56fasc.2888 (tubi in PVC e loro accessori)

•

UNI 9795:2013 (Sistemi fissi automatici di rivelazione e di segnalazione allarme incendio: Progettazione, installazione ed esercizio)

21

UNI 11224

Controllo iniziale e manutenzione dei sistemi di rivelazione

incendi

22

Leggi pertinenti a specifiche regole tecniche costruttive e/o di prevenzione antincendio.

Nel caso in oggetto:

- Decreto del Ministro dell’interno 22 febbraio 2006: “regola tecnica di prevenzione

14 Certificazione impianti

La ditta installatrice, al termine dei lavori, deve rilasciare la documentazione prevista dal DM 37/08 ed eseguire le verifiche previste dalla norma CEI 64-8 VII ediz..

15 Esercizio degli impianti

15.1 Personale

Il personale non addestrato può eseguire esclusivamente le manovre di riarmo

degli interruttori eventualmente intervenuti e la commutazione estate/inverno

dell’impianto di condizionamento.

L’esercizio, la manutenzione e la sorveglianza dell’impianto elettrico devono essere affidati a persona addestrata, appartenente al personale autorizzato, coadiuvata, nel caso di impianti importanti, da uno o più aiutanti, uno dei quali sia in grado

di sostituirla in caso di necessità.

15.2 Schemi dell’impianto

Il personale autorizzato deve avere a sua disposizione gli schemi generali e di

montaggio dell’impianto elettrico.

Gli schemi devono essere tenuti aggiornati e devono contenere tutte le indicazioni

sulle caratteristiche tecniche e funzionali dei diversi elementi che costituiscono

l’impianto e sulla posizione di tali elementi nei diversi ambienti.

15.3. Verifica dell’impianto

la verifica, da effettuare secondo UNI 11224,comprende:

•

l'accertamento della rispondenza del sistema al progetto esecutivo;

•

il controllo che i componenti siano conformi alla parte pertinente della serie

UNI EN 54;

•

il controllo che la posa in opera sia stata eseguita in conformità della norma

UNI 9795/2013;

23

•

l'esecuzione di prove di funzionamento ,di allarme incendio,di avaria e di

fuori servizio;

•

a verifica effettuata deve vessere rilasciato apporita dichiarazione.

Civitavecchia 11/03/2016

Il progettista

ing Franco Passeri

24