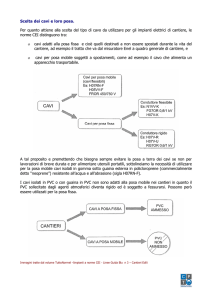

CAVI RESISTENTI AL FUOCO:

Il comportamento del cavo al fuoco:

A seconda del comportamento in presenza della fiamma si dividono in tre

tipi:

Cavi non propaganti la fiamma: l’isolamento brucia ma la fiamma

non si estende oltre 65 cm dal punto in cui è applicata la fiamma al

singolo cavo.

Cavi non propaganti l’incendio: l’isolante brucia ma la fiamma non

si estende oltre 2,5 m dal forno a 750 °C nel quale è posto un fascio

di cavi.

Cavi resistenti al fuoco: l’isolante può danneggiarsi ma il cavo deve

continuare a funzionare per almeno 3 ore nel forno a 750 °C nel

quale è posto a contatto con la fiamma.

Per la maggior parte degli impieghi sia in ambienti ordinari che speciali

è sufficiente il requisito di non propagazione della fiamma che

comporta una semplice prova di autoestinguenza. Questo è il livello

minimo di resistenza al fuco previsto dalle norme del Comitato 20 del

CEI , anche se la norma impiantistica CEI 64-8 non vieta l’uso in

ambienti ordinari senza particolari requisiti.

Per gli ambienti con pericolo di esplosione o a maggior rischio in caso

di incendio si possono impiegare cavi di tipo non propagante la fiamma

solo in determinate circostanze , in tutti gli altri casi è necessario cavi

non propaganti l’incendio.

Anche i cavi non propaganti l’incendio determinano cortocircuiti

appena vengono lambiti dalla fiamma e hanno lo scopo di non

propagare il fuoco.

Gli unici cavi con caratteristiche sufficienti a garantire almeno

temporaneamente il funzionamento dell’impianto elettrico durante un

incendio sono i cavi resistenti al fuoco.

Caratterizzazione dei cavi a isolamento minerale:

Un cavo a isolamento minerale è costituito da un tubo protettivo

metallico esterno , generalmente in rame che contiene ossido di

magnesio compatto entro il quale sono annegate le anime in rame

elettrolitico con sezione e formazione uguale a quelli dei cavi ordinari.

Per evitare l’azione di aggressivi chimici il tubo di rame è ricoperto con

guaina in PVC.

Escludendo la guaina il cavo risulta completamente incombustibile

poiché la temperatura di fusione del magnesio è di 2800 °C. Il processo

produttivo di questi cavi è semplice: si infilano nei tubi di rame i

conduttori disposti parallelamente e si riempiono di ossido di magnesio

in polvere impastato e compresso. Il tubo viene poi trafilato e riscaldato

per compattare il complesso.

Limitazioni d’uso:

A causa della sua rigidità risulta impossibile infilarlo nelle condutture e

quindi viene applicato solo dove strettamente necessario. Anche

l’intestatura e le giunzioni sono complesse che di conseguenza ne

limitano ulteriormente il campo di applicazioni.

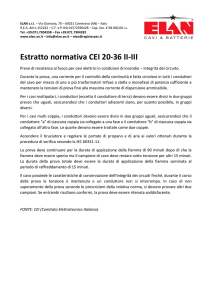

Norme di riferimento:

Per le prove di resistenza al fuoco si fa riferimento alla norma CEI 2036 e per le caratteristiche costruttive le Norme CEI 20-39/2.

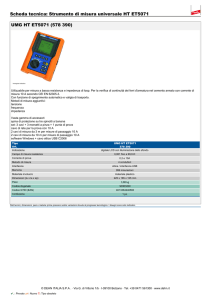

Caratteristiche tecniche:

Portata massima in regime permanente:

E’ determinata dalla temperatura massima tollerabile di esercizio che

per cavi nudi fuori portata di mano potrebbe essere spinta fino a 250 °C

e per quelli rivestiti in PVC fino a 90 °C. Risulta non conveniente

sfruttare al massimo la portata per problemi di caduta di tensione e di

spreco di energia. Va invece tenuto conto in caso di dimensionamento

di dispositivi di protezione contro il sovraccarico nei circuiti di

alimentazione dei servizi di sicurezza destinati a funzionare durante

l’incendio.

Tenuta al cortocircuito:

La temperatura di cortocircuito non deve superare quella di fusione del

rame (1080 °C) ma solitamente si considera un valore più basso nei

luoghi a rischio di esplosione.

Installazione:

Essendo adatti ad ambienti a maggior rischio in caso di incendio o con

pericolo di esplosione vengono utilizzati per realizzare gli impianti di

sicurezza destinati a funzionare anche in presenza di fuoco per facilitare

lo sfollamento e viene specificato dalla norma CEI 64-8.

Devono essere disposti in modo da evitare oltre ad un primo gusto , la

formazione di cortocircuiti e di conseguenza nell’intero percorso sono

vietate giunzioni o terminazioni realizzate con componenti con

resistenza al fuoco inferiore a quelle del cavo a isolamento minerale. Le

terminazioni sono fatte in modo da evitare l’ingresso di acqua o di

umidità che ne potrebbe compromettere nel tempo il necessario livello

di isolamento. Le giunzioni o le derivazioni fuori dall’ambiente con

pericolo di incendio si possono realizzare con le ordinarie cassette. Per

evitare la corrosione le graffette di fissaggio a parete non devono essere

in acciaio zincato ma in rame o in plastica. Si può utilizzare il cavo

protettivo esterno come PE rispettando i rapporti con le sezioni dei

conduttori di fase ammessi dalla norma CEI 64-8. In caso di utilizzo di

questo tubo come PE è necessario l’utilizzo di specifici collari in rame o

in ottone.