Una pressione tra 0,5 ed1 bar è normalmente ritenuta ottimale allo scopo di non generare alcuna formazione di nebbia. La parte

rimanente viene utilizzata per l’azionamento delle pompe.

.

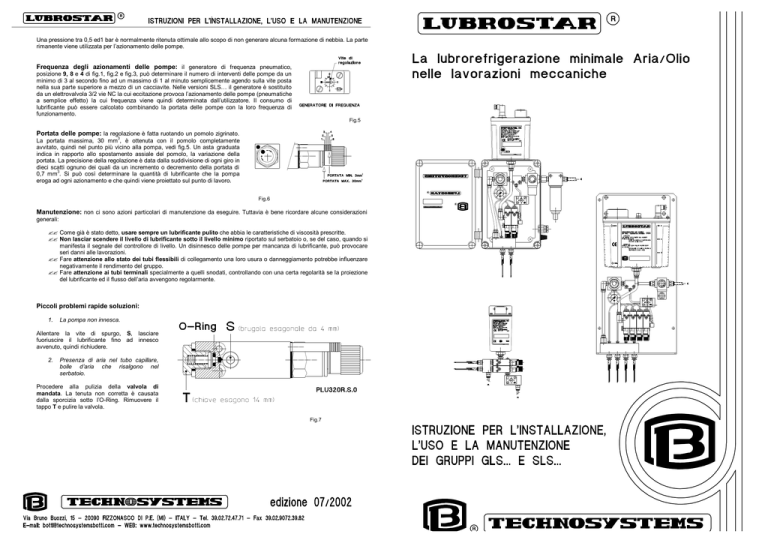

Frequenza degli azionamenti delle pompe: il generatore di frequenza pneumatico,

posizione 9, 8 e 4 di fig.1, fig.2 e fig.3, può determinare il numero di interventi delle pompe da un

minimo di 3 al secondo fino ad un massimo di 1 al minuto semplicemente agendo sulla vite posta

nella sua parte superiore a mezzo di un cacciavite. Nelle versioni SLS… il generatore è sostituito

da un elettrovalvola 3/2 vie NC la cui eccitazione provoca l’azionamento delle pompe (pneumatiche

a semplice effetto) la cui frequenza viene quindi determinata dall’utilizzatore. Il consumo di

lubrificante può essere calcolato combinando la portata delle pompe con la loro frequenza di

funzionamento.

Fig.5

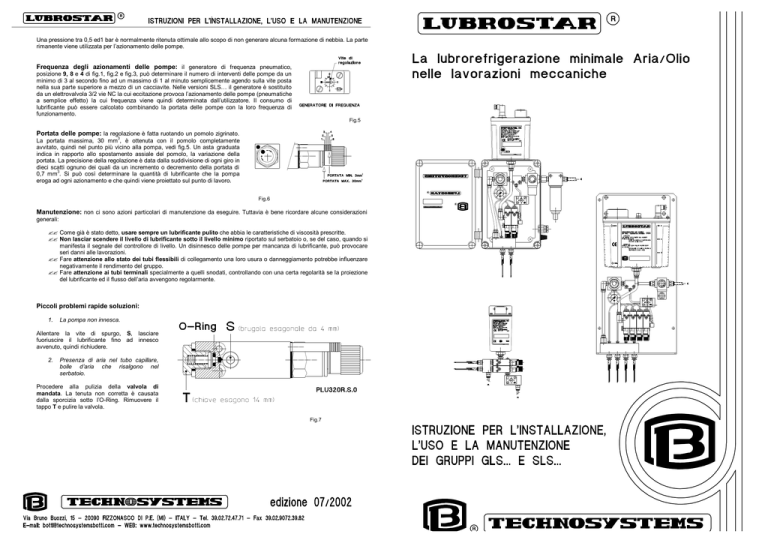

Portata delle pompe: la regolazione è fatta ruotando un pomolo zigrinato.

La portata massima, 30 mm3, è ottenuta con il pomolo completamente

avvitato, quindi nel punto più vicino alla pompa, vedi fig.5. Un asta graduata

indica in rapporto allo spostamento assiale del pomolo, la variazione della

portata. La precisione della regolazione è data dalla suddivisione di ogni giro in

dieci scatti ognuno dei quali da un incremento o decremento della portata di

0,7 mm3. Si può così determinare la quantità di lubrificante che la pompa

eroga ad ogni azionamento e che quindi viene proiettato sul punto di lavoro.

Fig.6

Manutenzione: non ci sono azioni particolari di manutenzione da eseguire. Tuttavia è bene ricordare alcune considerazioni

generali:

?? Come già è stato detto, usare sempre un lubrificante pulito che abbia le caratteristiche di viscosità prescritte.

?? Non lasciar scendere il livello di lubrificante sotto il livello minimo riportato sul serbatoio o, se del caso, quando si

manifesta il segnale del controllore di livello. Un disinnesco delle pompe per mancanza di lubrificante, può provocare

seri danni alle lavorazioni.

?? Fare attenzione allo stato dei tubi flessibili di collegamento una loro usura o danneggiamento potrebbe influenzare

negativamente il rendimento del gruppo.

?? Fare attenzione ai tubi terminali specialmente a quelli snodati, controllando con una certa regolarità se la proiezione

del lubrificante ed il flusso dell’aria avvengono regolarmente.

Piccoli problemi rapide soluzioni:

1.

La pompa non innesca.

Allentare la vite di spurgo, S, lasciare

fuoriuscire il lubrificante fino ad innesco

avvenuto, quindi richiudere.

2.

Presenza di aria nel tubo capillare,

bolle d’aria che risalgono nel

serbatoio.

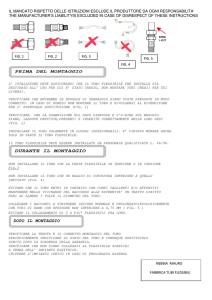

Procedere alla pulizia della valvola di

mandata. La tenuta non corretta è causata

dalla sporcizia sotto l’O-Ring. Rimuovere il

tappo T e pulire la valvola.

Fig.7

INSTALLAZIONE

Composizione dei gruppi

Gruppo standard in armadio.

Posizionamento del gruppo: dovrà essere messo preferibilmente nelle vicinanze dei punti da lubrificare. Ci dovranno

essere spazzi sufficienti inferiormente per il cablaggio dei tubi coassiali di alimentazione e nella parte superiore per poter

riempire agevolmente il serbatoio con olio lubrificante.

Posizione

1

2

3

4

5

6

7

8

9

10

11

12

13

Descrizione

Cassetta stagna IP 65.

Serbatoio.

Indicatore di livello di minimo.

Tappo di riempimento/rabbocco.

Filtro ingresso aria (5? m).

Elettrovavola di intercettazione aria (2/2 vie NC).

Regolatore di pressione 0-10 bar.

Manometro 0-10 bar.

Generatore pneumatico di frequenza.

Pompa pneumatica PLU320R.S.0

Raccordo a innesto per olio (tubo ? 2.5x1.5 mm).

Raccordo super rapido RKR614 (tubo ? 6 mm).

Silenziatore.

Posizionamento dei tubi terminali: utilizzando il blocchetto di fissaggio ed

eventualmente il supporto magnetico, questi tubi dovranno essere messi in modo che

l’ugello possa proiettare il lubrificante sul punto voluto. Si ricordi che anche per i tubi rigidi

il tratto terminale può, entro certi limiti, essere piegato senza danno.

Montaggio dei tubi flessibili intermedi: si dovranno collegare i due tubi coassiali

alle uscite del gruppo e ai blocchetti dei tubi terminali come rappresentato nella fig.4. Per

un corretto montaggio si dovrà:

1.

Tab.1

2.

3.

Fig.1

4.

5.

6.

7.

Gruppo standard su piastra.

8.

Posizione

1

2

3

4

5

6

7

8

9

10

11

Descrizione

Piastra di supporto.

Serbatoio.

Indicatore di livello di minimo.

Tappo di riempimento/rabbocco.

Elettrovavola di intercettazione aria (2/2 vie NC).

Regolatore di pressione 0-10 bar.

Manometro 0-10 bar.

Generatore pneumatico di frequenza.

Pompa pneumatica PLU320R.S.0

Raccordo a innesto per olio (tubo ? 2.5x1.5 mm).

Raccordo super rapido RKR614 (tubo ? 6 mm).

Tab.2

Tagliare il tubo esterno F 6x4, in genere tubo rilsan1 trasparente, alla lunghezza

dettata dal posizionamento del gruppo e dei tubi terminali.

Rimuovere il raccordo rapido RKR614 (RKR618A per le versioni “a giorno”) e

calzare forzandolo il tubo capillare F 2,5x1,5 sull’apposito attacco RL25675.

Rimontare e serrare il raccordo RKR614 con inserito il capillare non ancora a

misura.

Collegare il tubo terminale al tubo esterno preparato a misura, punto 1, e

smontare la parte finale dell’ugello vedi figura 4..

Inserire il capillare all’interno del tubo esterno e terminale precedentemente

collegati, punto 3.

Collegare il tubo F 6x4 e il terminale al raccordo RKR614.

Tagliare il tubo capillare in modo che sporga circa 15 mm dal tubo terminale,

privo della parte finale dell’ugello.

Calzare la parte interna dell’ugello sul capillare e costringerla nella sua sede

avvitando la pare finale dell’ugello sul corpo dell’ugello.

Collegamento aria: dalla rete di aria compressa, pressione accettabile da 4 a 8 bar

con aria secca e filtrata (5? m), una tubazione2 deve collegarsi alla posizioni 5, per le

versioni in armadio e su piastra, e alle posizioni indicate dalle frecce nelle versioni “a

giorno”.

Caricamento del serbatoio: la scelta del tipo di lubrificante è funzione della

lavorazione che si vuole eseguire. Si deve peraltro considerare che:

? ? Il lubrificante dovrà avere viscosità compresa tra i 5 e i 100 cSt° a 40°C.

? ? Sono impiegabili oli minerali o sintetici non aggressivi per il nylon delle

tubazioni ed il viton con il quale sono costruite le guarnizioni di tenuta della

pompa.

? ? Il lubrificante dovrà essere SEMPRE PULITO e di primo impiego.

Fig.2

Collegamento elettrico: riguarda l’alimentazione dell’elettrovalvola, posizione 6 per i

gruppi in armadio e 5 su piastra, le tensioni disponibili sono 24V d.c., 24V-110V-230V

50/60Hz (tolleranza ±5% sulla frequenza e ±10% sulla tensione; assorbimenti 11W per 24V d.c., 16VA in spunto per le tensioni

rimanenti). Nel caso sia presente l’indicatore di livello minimo (corrente max 3A, tensione max 250V) esso fornirà un contatto

aperto in presenza di lubrificante.

Gruppo standard a giorno.

Posizione

1

2

3

4

5

6

7

Descrizione

Staffa di supporto.

Serbatoio.

Tappo di riempimento/rabbocco.

Generatore pneumatico di frequenza.

Pompa pneumatica PLU320R.S.0

Raccordo a innesto per olio (tubo ? 2.5x1.5 mm).

Raccordo super rapido RKR618A (tubo ? 6 mm).

Fig.4

USO E MANUTENZIONE

Aria compressa: L’azionamento dell’elettrovalvola di ingresso, posizione 6 e 5 di fig.1 e fig.2, determina l’avvio del gruppo.

Tab.3

Fig.3

I gruppi rappresentati sono dotati del generatore pneumatico di frequenza. Per le versioni prive di esso, serie SLS… , le posizioni

9 e 8 delle figure e tabelle 1 e 2 saranno occupate da una elettrovalvola 3/2 vie NC mentre nelle versioni “a giorno” il comando

delle pompe è affidato al cliente.

Parte dell’aria viene inviata alle utenze, previo il passaggio attraverso il regolatore di pressione, posizione 7 e 6 di fig.1 e fig.2.

Essa sarà presente per tutto il periodo di eccitazione dell’ettrovalvola. Azionare la manopola del regolatore di pressione,

posizione 7 e 6 di fig.1 e fig.2, in modo che sul manometro si legga una valore compreso tra 0.4 e 2,5 bar. Questo determina la

forza di proiezione del lubrificante che si vuole avere sul punto di contatto utensile materiale.

1

La tubazione esterna può essere realizzata con tubazione in gomma 3/16” (FLY848 cod.90774) e attacchi lisci recuperabili da 6 mm (AFLY6 cod.94986) in

questo caso il raccordo RKR614 (cod. 92997) dovrà essere sostituito con un raccordo terminale RK614 (cod.91233) con sede DIN2367 completo di raccordi

RB63 (cod.90422) - B60 (cod90560).

2

Sono previsti, per la connessione, raccordi super rapidi per tubi ? 8 mm tranne che per le versioni con 5 e 6 uscite dove si prevede la connessione con tubi da

? 10 mm e per le versioni “a giorno” dove l’ingresso aria è per tubi ? 6 mm.