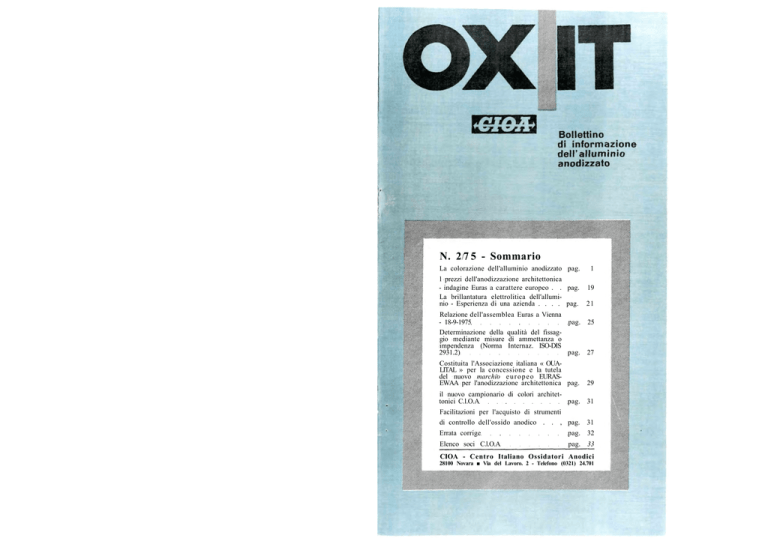

N. 2 7 5 - Sommario

La colorazione dell'alluminio anodizzato pag.

1

l prezzi dell'anodizzazione architettonica

- indagine Euras a carattere europeo . . pag. 19

La brillantatura elettrolitica dell'allumi­

nio - Esperienza di una azienda . . . . pag. 21

Relazione dell'assemblea Euras a Vienna

- 18-9-1975

pag. 25

Determinazione della qualità del fissag­

gio mediante misure dì ammettanza o

impendenza (Norma Internaz. ISO-DIS

2931.2)

pag. 27

Costituita l'Associazione italiana « OUALITAL » per la concessione e la tutela

del nuovo marchio e u r o p e o EURASEWAA per l'anodizzazione architettonica pag.

29

il nuovo campionario di colori architet­

tonici C.l.O.A

pag. 31

Facilitazioni per l'acquisto di strumenti

di controllo dell'ossido anodico . . , pag. 31

Errata corrige

pag. 32

Elenco soci C.l.O.A

pag. 33

CIOA - Centro Italiano Ossidatori Anodici

28100 Novara ■ Via del Lavoro. 2 - Telefono (0321) 24.701

Che cosa è il C.I.O.A.7

Il C.I.O.A. è una associazione fondata nel 1958 al fine di perseguire scopi

culturali informativi e formativi nel campo dell'ossidazione anodica del­

l'alluminio, nonché di sviluppo e di tutela della categoria degli ossidaton

anodici e di tutti gli interessati ai procedimenti anodici dell'alluminio,

Li COLORAZIONE ELETTROLITICA

DELL' ALLUMINIO

del Dr. E. Herrmann - Svizzera

La redazione di OXIT ringrazia, per \1 p e r m e s s o di pubblicazione, l'autore dell arinolo e l'editore della

rivista tedesca « GALVANOTECHNIK » EUGEN G. LEUZE VERLAG [D 79S8 SAULCAN/WURTT ■ GERMANIA]

1. PRINCIPIO DEL PROCEDIMENTO

Nel 1936 Vittorio Caboni propose di colorare lo strato di ossido anodico sull'alluminio

mediante deposizione di un metallo finemente suddiviso, per ottenere ciò, l'oggetto

anodizzato viene immerso in una soluzione di un sale di un metallo più elettropositivo

dell'alluminio. Il metallo viene ridotto dall'alluminio e si deposita sulla superficie del­

l'oggetto. Impiegando una soluzione di sali di rame, dì nickel o di argento si separano

rispettivamente Cu, Ni, Ag, mentre una corrispondente quantità d'alluminio va in solu­

zione. Utilizzando una soluzione di nitrato d'argento si ottiene una colorazione che va

dal giallo pallido a! marron scuro a seconda della durata dell'immersione.

Caboni scoprì che la riduzione del sale metallico può essere accelerata se l'oggetto in

alluminio viene collegato come elettrodo in un circuito percorso da corrente alternata

diventando cosi alternativamente anodo e catodo

Caboni va quindi considerato come l'inventore del principio delia colorazione elettrolitica

dell'alluminio anodizzato (IT 339.232).

La colorazione elettrolitica offre il vantaggio che il colore viene depositato non nelle

zone più esterne dello strato di ossido, ma sul fondo dei pori.

Nel 1940 il gruppo Langbein-Pfanhauser richiamò l'attenzione sul fatto che sorgono delle

difficoltà quando come elettrodo e come contro-elettrodo vengono usati pezzi anodizzati:

si richiedono tensioni elevate, le colorazioni ottenute sono spesso disuniformi; in una

soluzione dì solfato di rame, si ottiene solo una debole colorazione rosa derivante dalla

separazione del rame metallico. Veniva precisato che si ottenevano delle colorazioni

perfette solo con l'impiego di un controelettrodo dello stesso metallo sciolto come

sale nell'elettrolita.

Impiegando un bagno contenente rame (e un controelettrodo in rame) si forma dapprima

una colorazione rossastra che, con un trattamento prolungato, diventa rosso scuro ed

infine nero. La presenza di acido nel bagna non è indispensabile; si ottengono delle

buone colorazioni con un pH da 0,8 a 1,6.

L'anione del sale metallico deve essere quello di un acido in cui l'alluminio eserciti

un'azione di bloccaggio durante il trattamento anodico. Si tratta in pratica di una conti­

nuazione dell'ossidazione dell'oggetto in alluminio mediante corrente alternata con

contemporanea colorazione mediante deposizione di metallo.

Il rivestimento anodico di ossido forma uno strato barriera, così che durante il tratta­

mento con corrente alternata dall'alluminio verso il controelettrodo passa meno corrente

che in senso contrario. Se il controelettrodo è di rame o di piombo allo* a il rame (o il

piombo) separatosi insieme con l'idrogeno, non può sciogliersi completamente; un residuo

di rame è soggetto ad ossidazione ad ossido nero, da parte dell'ossigeno formatosi

sull'alluminio durante il semiperìodo anodico.

Lavorando con due elettrodi completamente diversi la corrente alternata perde la sua

simmetria: vedi la fig. 1.

Fig.

Direttore Responsabile:

Redazione:

Impaginazione:

Tipi:

Frely Sacchi

L. Oliva • W. Fabbri - E. Ghislandi - L. Malpezzi - A. Balestri

A. Tebaldi

L. Oliva

Tipografia S. Gaudenzio - Via Puccini. 13 - Novara - Tel. 24.774

Pubblicazione autorizzata a norma della Legge 8-2-48 n. 37 con certificato di iscrizione

n. 240 del Registro del Tribunale di Milano.

1

I pezzi di allumìnio anodizzato si immergono di preferenza non sciacquati nel bagno

di colorazione, poiché altrimenti i pori dello strato anodico vengono ostruiti dalla

flocculazione di salì basici di alluminio. Un breve risciacquo non è tuttavia dannoso

quando I pezzi d'alluminio ossidati vengono immersi per breve tempo, senza corrente, •

nel bagno colorante (DT 741.753).

in sede dì ulteriore sviluppo dei procedimento il gruppo Langbein-Pfanhauser scopri nel

1940 che era possibile introdurre nello strato di ossido anodico, per via elettrolitica,

composti colorati, per es. dei metalli ferro, cobalto, nickel, manganese e cromo, se i

bagni, oltre ai sali di questi metalli contenevano anche fino a 10 g/l di arsenico e/o

antimonio, bismuto, tellurio, selenio e stagno Gli strati d'ossido colorati presentavano

una forte resistenza chimica ed una miglior resistenza agli alcali, nonché una più elevata

resistenza alla luce; anche la resistenza all'usura era elevata. Queste caratteristiche

venivano ulteriormente potenziate con un successivo trattamento in una soluzione di

silicato di sodio.

Nel campo della consulenza sui trattamenti

superficiali dell'alluminio e delle sue leghe

l'Istituto Sperimentale dei Metalli Leggeri

con il suo personale specializzato e le attrezzature dei suoi labo­

ratori può soddisfare ogni esigenza della clientela per quanto

concerne:

■ controllo delle caratteristiche di strati anodici [spessore, fis­

saggio, densità, indice di abrasione, durezza]

■ messa a punto di finiture speciali per applicazioni di tipo deco­

rativo e/o architettonico

■ preparazione di capitolati di fornitura riguardanti la scelta dei

materiali e delle finiture più idonee per la corretta realizzazione di

infissi in lega leggera anodizzati

■ corsi di formazione e di aggiornamento per tecnici nel campo

dei trattamenti superficiali

■ consulenza su impianti di ossicolorazione

■ collaudo secondo le norme UNI di partite di materiale ano­

dizzato

■ progettazione di impianti per ossidazione normale, ossida­

zione in continuo, ossidazione dura, ossidaizone autocolorante

ACADA1®, colorazione per elettroimpregnazione CARMIOL, rive­

stimenti per elettroforesi

ISTITUTO SPERIMENTALE DEI METALLI LEGGERI

28100 NOVARA - Via del Lavoro, 2 - Telefono (0321) 24.701

TECNOFINISH

GIUSSANO BIRONE (MI) - Via della Tecnica - Tel. 0362.80561 - 80562

MACCHINE IMPIANTI PROCEDIMENTI

E PRODOTTI PER TRATTAMENTI

SUPERFICIALI DEI METALLI

Dal nostro programma di produzione Vi segnaliamo:

— Macchine automatiche per la levigatura e la brillantatura

— Distillatori per ricupero solventi

— Impianti di aspirazione e neutralizzazione fumi acidi

— Tamburi automatici per asciugatura minuterie

— Prodotti sgrassanti e decapanti per alluminio e sue leghe

— Forni dì essiccazione e forni per vernice, statici, continui, a

pozzo, con riscaldamento secondo le specifiche esigenze del

Cliente

— Vasche e accessori per impiantì di ossidazione anodica

— Macchine automatiche per asciugatura minuterie a vibrazione

L'azione colorante di tali bagni contenenti As e/o Sb, ecc., veniva mantenuta anche in

assenza dei sali dei metalli sopra citati, cioè Fé, Co, Ni, Mn e Cr La percentuale

ottimale di As ecc. nell'elettrolita va determinata Hi volta in volta.

Esempi di composizioni del bagno colorante

(NO 69 930}

2. SVILUPPI SUCCESSIVI DEL PROCEDIMENTO

Durante il ventennio successivo non si ebbero più notizie sulla colorazione elettrolitica

dell'alluminio anodizzato. Da rilevare tuttavìa il fatto che il brevetto di Caboni mantenne

la sua validità per Quindici anni.

Nel 1960 Tahei Asada riprese ii procedimento. Egli fece le stesse osservazioni del gruppo

Langbein-Pfanhauser in merito all'azione della corrente alternata: il pezzo d'alluminio

collegato come elettrodo agisce insieme con lo strato di ossido da semi-conduttore.

Asada ha anodizzato dei pezzi di alluminio in acido solforico, acido ossalico o acido

cromico per ca. 30-40 minuti trattandoli poi, a temperatura ambiente e con una tensione

da meno di 5 fino a 75 V, con corrente alternata in una soluzione acquosa di nitrato,

solfato, cloruro, ossalato, acetato, tartrato, cromato o fosfato di Ni, Co, Cr, Cu, Cd,

Ti, Mn, Mo, Ca, Mg, V, Au, Ag, Pb o Zn, impiegando un controelettrodo di carbonio,

stagno o alluminio. Egli constatò che con una tensione minore di 5 V la resistenza

elettrica del film di ossido d'alluminio è troppo forte per poter polarizzare lo ione

metallico colorante. Con una tensione di oltre 75 V lo strato di ossido anodico vrsne

«distrutto ».

Stando alle indicazioni di Asada l'allumìnio, durante l'elettrolisi con corrente alternata.

diventa negativo a causa della sua proprietà di semi-conduttore e gli ioni del metallo

colorante si scaricano nella pellicola di ossido. Quando si deposita idrogeno gassoso,

lo ione del metallo colorante viene ridotto in breve tempo a metallo, passando attraverso

idrossido e ossido (per es. Cu (OHL — CuO — CujO), e precipita sulla superficie

dell'alluminio. In questo modo ha origine una colorazione inorganica. L'entità della

trasformazione dipende dalla natura del controelettrodo, seguendo l'ordine:

Pb ) Sn > C ) Fé ) Al

In altre parole: un metallo più nobile dà luogo ad un maggior grado di trasformazione;

se quindi si utilizza un elettrodo in alluminio al posto di un elettrodo in carbonio,

è possibile arrestare la trasformazione nello stadio dell'idrossido o dell'ossido e si

ottengono colorazioni diverse.

La colorazione elettrolitica viene eseguita a temperatura ambiente.

Esempi

1) Lastra in alluminio puro 99,3: anodizzata per 40 min. in H,S04 al 10%. Trattamento

a corrente alternata in una soluzione acquosa di 30 g/i dì (NH<):SO< e 2 g/il di CuSO<

pH 3,5-; 3,6. Controelettrodo in carbonio. 25 V: pochi minuti. Colore: blu-verde.

2) Lamiera in AIMg 2-2,5: anodizzata per 40 min. in acido cromico al 5%. Elettrolita

colorante: 20 g/l di ossalato d'ammonio, 20 g/l di acido ossalico e 4 g/l di acetato

di cobalto. pH 5,5-^5,7. Contrielettrodo: carbonio. 20 V. Pochi minuti. Colore: marrone.

Impiegando un controelettrodo in alluminio (anziché carbonio): colore: rossastro-violetto.

3) Due lastre di AIMg 0.8-1 sono state anodizzate per 40 min. in H;SO,, Elettrolita

colorante: 20 g/l dì H3S04 e 2 g/l di NiSO, pH t,0 : 1.1. Impiego alternativo delle due

lastre d'alluminio come elettrodi. 50 V. Pochi minuti. Colore: blu dell'idrossido di nickel.

4) Lastre d'alluminio come all'esempio 3. Elettrolita colorante: soluzione dì HjSO. con

pìccola aggiunta di acetato di Cd. Controelettrodo; carbonio. Colore: giallo del solfuro

di Cd.

5] Lastre come nell'esempio 3. Elettrolita colorante: soluzione dì HJSOJ con aggiunta

di ridotte quantità di ferro-cianuro di potassio (KjFe(CN)J e di un sale di ferro. Colore:

blu di Turnbull.

Per quanto riguarda.le indicazioni sul pH negli esempi 1 e 3 vedi il capitolo 3: « Il pro­

blema dei pH ».

Le colorazioni resistono ad un'irradiazione all'ultravioletto di 200 h o ad un riscaldamento

di 400°C La resistenza alla corrosione è ottima e la stabilità in 1:1 HCI (25°C e 120 ore)

e in NaOH 25% (25°C e 120 h) è eccellente. (JA 310.401),

Nel 1963 Asada presentò altre formule di colorazione, precisando di aver lavorato a

corrente alternata con elettroliti a pH da 1 a 6,5, applicando una tensione da 5 a 75 V

e con densità di corrente di 0,1^-0,25 A/dnr Come controelettrodo erano stati usati

carbonio, SiC oppure Al. Con SiC (carborundum) 0 Al si erano ottenute colorazioni

più chiare che non col carbonio.

OXIT n. 2/1975

pag. 5

Nel 1969 Ove Chr, Gedde propose un elettrolita colorante che conteneva un sale di

stagno. Le colorazioni così ottenute si presentavano in prevalenza con tonalità bronzo.

Impiegando sali di stagno è possibile aumentare notevolmente la densità di corrente

rispetto ai procedimenti già noti, senza il pericolo di una perforazione. E' senz'altro

possibile giungere ad un raddoppio della densità di corrente: in questo modo si possono

ottenere in tempi relativamente brevi delle colorazioni molto scure, ottenendo addirit­

tura, senza pericolo di perforazioni, una tonalità nera. Le soluzioni di sali di stagno

hanno una conducibilità elettrica particolarmente buona, per cui il grado di colorazione

nei diversi punti dell'oggetto in alluminio è p r e s s o c h é indipendente dalla sua forma.

Si può aggiungere all'elettrolita un acido organico debole come complessante, per

esempio acido tioftalico oppure acido fenolsolfonico.

La conducibilità dell'elettrolita può e s s e r e ancora aumentata mediante aggiunta di acido

tannico oppure di tartrato d'ammonio.

Esempio

50) Elettrolita colorante: 20 g/l di SnSO,. 10 cc/l di H,SO. concentrato, 2 g/l di tartrato

d'ammonio, 10 g/l di acido borico e 4 g/l di un acido carbossilico aromatico.

La soluzione di sale di stagno offre un altro vantaggio: la quantità di impurezze di

Al e Na contenibili ne! bagno può e s s e r e notevolmente aumentata od eventualmente

giungere sino a cento volte il valore massimo sinora consentito

[DOS 2.025.284).

Nel 1966 la Fuji Manufacturing Co. e Tahei Asada dichiararono che i controelettrodi

metallici offrivano il vantaggio di una maggior stabilità e durata; era inoltre possibile

fabbricarli con dimensioni maggiori di quelle degli elettrodi in carbonio, utilizzati fino

ad allora. E' già stato proposto l'impiego di controelettrodi in Pb. Sn e Fé: tuttavia è

stato accertato che i controelettrodi in Pb e Sn non olirono vantaggi rispetto a quelli

in carbonio, e che quelli in Fé, come anche quelli in Sn subiscono talvolta un attacco

elettrochìmico.

Non era inoltre stato previsto che durante l'impiego di un elettrolita contenente sali

dì nickel si potessero ottenere risultati migliori impiegando controelettrodi in nickel.

OXIT n. 2/1975

pag.

7

E' possibile applicare una tensione maggiore che non in presenza dì controelettrodi

in carbonio. Anche le oscillazioni del valore pH si riducono. Ricordiamo in proposito

i risultati raccolti da Langbein-Pfanhauser (vedi sopra]. In generale, l'impiego di sali

di nickel nel bagno colorante, utilizzando un controelettrodo in nickel, permette di

ottenere dei colori bronzo a diverse tonalità, molto vicine al nero. Con i sali di rame

e un elettrodo in rame si possono avere nuances nere e rosso-marrone Sì possono

avere delle tonalità nere o scure con soluzioni dì sali di cobalto, zinco o cadmioEsempi

51) Elettrolita colorante: 15 g/l di CuSO, ■ 5 H.O e 5 g/l di H,SCv pH ca 1,3. Con­

troelettrodo in rame. 8 V. Colore: rosso-marrone chiaro.

52) Condizioni come nell'esempio 51, con una tensione prima di 8 V p e r 3 minuti e

poi di 12 V per 9 minuti. Colore: rosso-marrone scuro.

53) Elettrolita colorante; 1 g/l di TeO,, 2,5 g/l di NaOH e 2,5% in voi. di H , S C Y pH 0,6.

Controelettrodo: tellurio. 15 V. 10 minuti. Colore: giallo oro.

54) Elettrolita colorante: 0,3 g/l di NiSO, . 7 H,0. 30 g/ì di H5PC\ e 15 g/l di (NH.hSO,.

pH 3,5 sino 5,5. Controelettrodo: nickel. 15 V. 5 minuti. Colore: bronzo scuro.

55) Elettrolita colorante: 0,5 g/l di AgNO, e 5 g/l di HjSO*. pH 1,2. Controelettrodo:

argento. 10 V. 3 minuti. Colore, verde-oro.

Fuorché nei bagni contenenti nickel il valore pH non è da considerare • critico »:

tuttavia si da la preferenza ad un valore inferiore a 2.

(FR 1.505.189)

Nel 1969 la Cegedur constatò che durante la colorazione elettrolitica dell'alluminio

anodizzato mediante corrente alternata, effettuata in un elettrolita contenente NiSQ,

onde o t t e n e r e delle tonalità bronzo, i controelettrodi di nickel sì coprivano di un preci­

pitato nerastro e che la tensione saliva da 10 a 11,11 V, segno cioè di una polariz­

zazione del controelettrodo, c h e rende molto difficile la realizzazione d'una tonalità

bronzo uniforme su grandi superfici. Inoltre, l'elettrolita cristallizza a temperatura

ambiente quindi, dopo una qualsiasi interruzione d'esercizio, occorre tener conto di

un tempo di riavviamento fino a che, con una temperatura di ca. 25°C, tutti i componenti

tornino in soluzione.

A questi inconvenienti si rimedia mediante un'aggiunta dì NiCl, all'elettrolita, già nota

nell'elettro-placcatura del nickel: inoltre, la resistenza dell'elettrolita si riduce del 6 0 % .

Si propone la seguente composizione dell'elttrolita acquoso:

NiSO,

(NH.hSO,

HjBO,

NICIj

da 5 a 100

da 10 a 50

da 10 a 50

da 50 a 250

g/l

g/l

g/l

g/l

Il pH è tra 3.2 e 4,7. Si consiglia una temperatura d'esercizio da 18 a 30°C

Esempi

Esempi

56) Lamiera

561

Lamiera d'allumìnio

d'allumìnio puro

puro lucidata

lucidata chimicamente,

chimicamente, anodizzata in acido cromico. Strato

s p e s s o r e . Elettrolita colorante: 100 g/l di H\SO,,

NiSO*, 10 g/l di (NH4 ),SO,

d'ossido di 10 |im di spessore.

H.BO, e 200 g/l di NiCI,.

NiCl,. pH 4,55.

20 g/l di H,BÒ,

Cristalli sul fondo del recipiente a 20=C. Trattamento in corrente alternata per 5 minuti

a 22°C tensione di 10 V,

V, con

con un

un rapporto

rapporto di

di superficie

superficie di

di 3:1

3:1 tra

tra il pezzo

pezzo ee il controelet­

controefettrodo in acciaio. Oensìtà di corrente da 0,35 a 0,4 A/dm 3 . I controelettrodi sono rimasti

puliti. Colore,

Colore, bronzo

bronzo scuro.

57) Lamiera

Lamiera in AIMg

AIMg 0,6. lucidata chimicamente, anodizzata in acido solforico, spessore

spessore

dello strato d'ossido: 15 jim. Elettrolita

NiSO,. 30 g/l di (NH,),SO.

ESettroIita colorante: 100 g/l di NiSO.

25 g/l di H.BOi e 200 g/l dì NiCI,.

NiCl,. pH 3.99.

A 20aaC niente cristalli sul fondo. Trattamento con corrente alternata a 25°C e con

!

0,4 A/dm per 3 minuti.

Rapporto di superfici 2:1 tra il pezzo e i controelettrodi in nickel. Questi rimangono

chiari, e la tensione oscilla

oscilla tra

tra 99 ee 9,5

9,5 V.

V. Colore:

Colore: bronzo.

(DOS 2.035.599)

3. IL

IL PROBLEMA

PROBLEMA DEL

DEL pH

pH

I pH indicati da Asada negli esempi 1 e 3 si basavano su

su un

un errore. Un

Un pH di 3,5

a 3,6 per

p e r un elettrolita contenente CuS04 è certamente

c e r t a m e n t e troppo elevato e un pH di 1,0

a 1,1 per un elettrolita a base di NìSO,

NiSO, è decisamente troppo basso. Datoché nella

colorazione elettrolitica dell'alluminio anodizzato un metallo viene depositato per via

catodica come nel processo di elettroplaccatura, devono essere

e s s e r e mantenuti i vaìori

valori di

pH dell'elettrolita del bagno di elettroplaccatura. Il pH dei bagni di placcatura di rame

è per ees.

s . di ca. 1. Quello dei bagni di placcatura di nickel è invece tra 2 e 8; i valori

da 2 sino a ca. 3 valgono tuttavia solo con l'impiego di elevate densità di corrente

e non vanno quindi presi in considerazione a causa dell'azione di bloccaggio delio

dello strato

d'ossido durante la colorazione elettrolitica.

Successivamente Asada corresse

c o r r e s s e i valori errati e ne! 1963 indicò valori di 1,5 (Cu)

e 5,8 (Ni), come risulta dagli esempi 27 e 25.

Nel 1966 egli raccomandò di usare un controelettrodo in nickel e di lavorare con un

elettrolita contenente sale di nickel, con

con un

un pH da 3,5 a 5,5. In questo modo sembra

sia possibile ottenere dei colori scuri,

Esempio

Esempio

58) Alluminio

Alluminio puro,

puro, anodizzato in

in H,SO,

H,SO, al 15%. Elettrolita colorante: 30 g/l di NiSO. ■

■ 7 H,0, 30 g/l di H,80, e 15 g/l di (NH.L.SO,.

(NH.LSO,. U

Il pH

pH è stato portato con ammoniaca e

acido solforico a 3,5

3,5 + 5,5. Controelettrodo

Controelettrodo in

in nickel,

nickel, 15

15 V,

V, 55 minuti.

minuti. Colore:

Colore: bronzo scuro

(DAS 1.621.073

1.621073 e GB 1.121.228).

OXIT n. 2/1975

pag.

9

Nel 1968 l'Aican raccomandava di tenere il pH tra 4,7 e 7 (e di preferenza tra 5 e 6)

durante la colorazione in soluzioni di sali di nickel o di cobalto, perché a questi valori

la concentrazione dell'alluminio è sotto 22 ppm e così facendo si evita la patina

grigia che compare talvolta con le tonalità bronzo più scure (con il processo usuale,

a pH sopra 3,5, si hanno dei peggioramenti a causa dell'accumulo di ioni, alluminio

nel bagno). Occorre tuttavia badare a che vi sia un eccesso d'alluminio che si separa

sotto forma di irjrossìdo, che provoca un intorbidamento non fastidioso, perché il bagno

deve essere sempre saturo di ioni alluminio

In fig. 2 è indicato con A l'intervallo di pH più favorevole.

Fig,

2

Esempio

59) Elettrolita colorante: 25 g/l NiSO< • 7 H20, 20 g/l di MgSO< ■ 7 H20, 25 g/I di H,BOj

e 15 g/l di (NhLhSO».

A questo bagno si può aggiungere una quantità di un composto d'alluminio pari a

5-10 ppm di ioni alluminio: per esempio da 0.06 a 0,12 g/l di solfato d'alluminio. Così

facendo il pH viene portato tra 5 e 6: ad es, a 5,75. In tal modo rimangono in solu­

zione solo poche ppm di ioni alluminio.

(DOS 1.947.671)

4. LEGHE D'ALLUMINIO SPECIALI

Nel 1970 la Cegedur fece notare che gli esempi 40 e 42, di cui et brevetto FR 1.447.823,

non permettevano di avere dei risultati riproducibili Inoltre, col brevetto US 3.382.160

si ottenevano delie tonalità bronzo in condizioni perfettamente identiche, il che corri­

sponde alle esperienze pratiche. Ora era stato trovato il modo di ottenere le tonalità

blu in modo riproducibile.

La lega d'allumìnio doveva contenere manganese, cobalto e/o nickel. Si poteva prendere

in considerazione una lega d'alluminio con 0,45^6(%) di Mg. 0,5-^2 Co e/o 1^-6 Ni.

L'elettrolita d'anodizzazione doveva contenere contemporaneamente ioni di cromo tried esavalente. Un mezzo molto semplice per preparare un simile elettrolita consisteva

nel far reagire, in soluzione acquosa, acido cromico con acido ossalico, per cui l'acido

cromico viene parzialmente ridotto. A tale scopo s'impiega di preferenza una miscela

di 60 g/l di CrOj e 20 g/l di acido ossalico.

La durata dell'anodizzazione era per es. di 50 minuti con 50 V e 50°C, ottenendo uno

spessore dello strato di 5^-6 (im.

Le tonalità blu si ottenevano con trattamento in corrente alternata, per es. in soluzioni

di sali di Cu, Ni o Co. L'elettrolisi doveva essere effettuata in un bagno acido, il cui

pH dipendeva dalla posizione del metallo in esame nella scala elettrochimica. La pre­

senza di Si sino ad 1% nella lega, non modificava la tonalità. Il Cu poteva essere

presente solo sino a 0,3%, mentre Zn, se presente sino a 4,6%. non ostacolava la

colorazione blu.

(DOS 2.106.388).

Sviluppando ulteriormente questi metodi la Cegedur consigliava nel 1970 di fissare lo

strato d'ossido anodico colorata mediante un trattamento per 1^45 minuti in una

soluzione bollente di 0,014-0,1% di silicato. Era stato accertato che se il fissaggio

successivo veniva effettuato soltanto in acqua bollente, la colorazione in blu dello

strato d'ossido scompariva.

(DOS 2.106.389)

5.

ELETTROLITA CONTENENTE DIVERSI SALI COLORANTI

La Ditta Chrrstof Plessiinger si è posta il compito di elaborare un bagno colorante

galvanico col quale, mediante piccole modifiche nella tensione, si ottenesse un'intera

scala cromatica. Nel 1969 questa ditta ha realizzato un procedimento che consiste nel

trattare gli oggetti anodizzati da colorare a 5^20 V Idi preferenza a 8-15 V) con

0,2^0,5 A/dm', in un bagno acquoso contenente per litro 10:100 gr di CoSO, e/o

acetato di Co. 5-100 gr. di NiSO,, 10-40 gr. dì acido borico e 10 gr. di sale di

potassio di un acido solfonico aromatico polibasico, per es. dell'acido 'ligninsolfonico

OXIT n. 2/1975

pag. 11

che provoca un intorbidamento poiché il bagno deve avere un pH tra 3 e 5. E' necessario

un tenore di almeno 10 g/l di acido borico.

Con un solo elettrovla e un solo tipo di controetettrodo si possono raggiungere colora­

zioni che vanno dall'alpaca al bronzo, sino al nero. La nuance è indipendente dal mate­

riale e non è neppure legata ad un determinato spessore di strato. Un'eccezione la

troviamo per una determinata tonalità di nero, molto accentuata, per la quale lo strato

d'ossido deve essere almeno di 5 |im.

Esempio

60) Eiettrolita colorante: 50 g/l di NiSO„ 50 g/l di CoS04, 40 g/l di HJBOÌ e 10 g/l

di acido solfosalicilico. pH 4,2. Si ha:

Forniture compiete di prodotti per la preparazione del­

l'alluminio all'ossidazione eseguita sia con macchine

normali a colonna che con macchine automatiche diversa

62) Elettrolita colorante: 15 g/l di SnSCX. 7,5 g/l di CuSO, • 5 H.O, 10 g/l di acido

citrico e 10 g/l di H,SCV

PER LA LUCIDATURA

• Dischi in panno ventilati

• Dischi in tela e panno ventilati

PER LA SPAZZOLATURA

• Dischi in sisal ventilati

• Dischi in sisal ventilati impregnati

in diverse durezze secondo le esigenze

PER LA SATINATURA

• Dischi in tessuto sintetico al corindone

o al carburo di silicio in diverse grane

• Ruote lamellari in tessuto sintetico

per finitura di superfici piane

PASTE ABRASIVE SOLIDE E LIQUIDE

• MATERIALE SEMPRE PRONTO A MAGAZZINO

NELLE MISURE STANDARD

pag. 12

OXIT n. 2/1975

(DOS 2.116.251)

6. COLORAZIONE IN DUE FASI

Nel 1968 la Cegedur spiegava che era difficile, stando al procedimento LangbeinPfanhauser del 1940, ottenere delle colorazioni chiare di buona qualità in modo ripro­

ducibile. Si proponeva quindi di colorare lo strato di ossido in tinta più scura del

voluto, con la corrente alternata, e poi dì praticare un trattamento anodico con corrente

continua o con corrente raddrizzata, non filtrata. Durante lo scioglimento anodico lo

strato di colore diventa sempre più chiaro, man mano che prosegue il trattamento e

contrariamente a quanto avviene nei procedimenti a colorazione elettrolitica diretta

con corrente alternata, tutta la superficie dell'oggetto trattato acquista rapidamente

una colorazione uniforme.

OXIT n. 2/1975

pag. 13

rosso-mattone.

(DAS 1.963.587).

In base ad una proposta fatta ne! 1969 dalla Cegedur si adoperano I uno dietro ! altro

diversiYagrTdi diversi sali metallici per cui diventa possibile ottenere delle tonai te

sTuaté essenzialmente nel campo del bruno castano. S, ottengono inaspettatamente delle

aradazioni che non si spiegano con una semplice sovrapposizione di quelle tinte che si

possono aggiungere con le singole soluzioni di sali metallici. Con bagni successivi I uno

a s a l e d rame e l'altro al sala di nickel si ottengono ad esempio delle tinte coccolato.

SPECIALITÀ' CHIMICHE PER LA PREFA­

ZIONE DELL'ALLUMINIO Al PROCESSI

DI OSSIDAZIONE ANODICA

Sgrassanti specifici con e senza attacco, ad alta

sciacquabilità.

8.

FORMA DEL CONTROELETTRODO

Stando ari una proposta fatta nel 1968 dall'Alcali la forma del controelettrodo può e s s e r e

ad esempio una griglia (secondo un principio noto in galvanotecnica). Vedi fig. 4.

[DOS 1.931,730).

Disossidanti, depatinanti, cromatanti.

Satinanti e finitura lucida ed opaca.

PRODOTTI BIODEGRADABILI

OAKITE S.p.A.

20090

M I L A N O - TREZZANO

S/N

VIA MARCONI, 9 - TEL 44.53.572/44.53.445

OXIT n. 2/1975

pag.

16

OXIT n. 2/1975

pag.

17

88) Alluminio puro anodizzato in H,SO. a! 15%, Elettrolita colorante: 50 g/l di NiSO,.

25 g/l NH,Cl e 15 g/l di H>BO.,. 15 V. 30 secondi. Colate; marrone scuro.

89) Alluminio puro anodizzato in H;SO, al 15%. Elettrolita colorante: 60 g/l di acetato

di cobalto, 10 g/l di HJBOJ e 10 g/l di acetato d'ammonio. Condizioni coloranti come

nell'esempio 84. Tensione crescente da 9 a tO V. Colore: marrone chiaro.

90) AlCuMgMn

anodizzato in H,SO, al 15% Elettrolita colorante: 25 g/l di acido selenico.

4 V. 2,5 A/dm7. 2 minuti. Colore: arancione rossastro.

91) Allumìnio puro anodizzato

in H,SO< al 15%. Elettrolita colorante: 100 g/l di CrO,,

10 g/l di H2SCy 7 V. 2 A/dm3. 2 minuti. Colore: marrone giallastro.

92) AIMgSi anodizzato in H,SO, al 15%. Elettrolita colorante: 20 g/l di CoS04 e 25 g/l

di HJBOJ. Tensione cadente da 12 a 6 V. 1 minuto. Colore: oro.

93) AIMgSi come nell'esempio 92. Elettrolita colorante: 35 g/l

di CoSO,, 15 g/l di NiSO,

e 25 g/l di HjBOj. Tensione cadente da 11 a 7 V. 0,5 A/dm2. 2 minuti. Colore: marrone

nerastro.

In tutti gli esempi i! trattamento colorante ha avuto luogo a 20°C. La riproducibilità

dovrebbe essere ottima. Dopo un anno i campioni non hanno mostrato alcuna modifica

derivante da influenza atmosferica

(DOS 2.112.927).

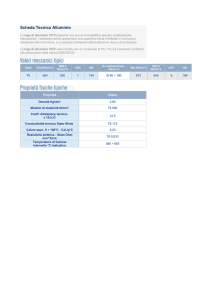

Tabella 1

Esempi ordinati secondo il colore

Tabella 2

Colori prodotti dai diversi metalli

I PREZZI dell'IODIZZAZIOl

Indagine EURAS a carattere europeo

E' consuetudine dell'EURAS [l'Associazione europea degli anodizzatoti]

indire annualmente fra tutti i paesi membri dell'associazione stessa una

indagine conoscitiva sui prezzi dell'ossidazione architettonica.

Il questionario al quale ogni azienda interpellata doveva rispondere era

così concepito:

a) Ogni azienda doveva denunciare la potenza elettrica installata per de­

finirne globalmente la capacità produttiva.

b) Si dovevano formulare principalmente i prezzi dì vendita dell'ossido

anodico incolore, spessore 20

, senza pulitura meccanica, su estrusi

del tipo in figura, tenendo conto che la lunghezza delle barre era di

circa 6 metri cad. e la fornitura era dell'ordine di 5 tonnellate [n.d.r.

caso quest'ultimo poco frequente in Italia).

e) I prezzi dovevano essere formulati non per m5, come avviene di so­

vente, ma per metro lineare di estruso,

d) Venivano anche richiesti i prezzi di vendita, sia dell'ossidazione con

colorazioni di tipo elettrolitico, che di tipo autocolorante, sempre su

uno spessore par a 20 jim minimo, per un quantitativo di 5 ton, e

su barre di lunghezza pari a 6 metri circa cad.

e) Veniva fatto rilevare che secondo il sistema di fatturazione europeo

occorreva considerare Io sviluppo totale dell'estruso pari a una su­

perficie di mm 369.

(Secondo invece il sistema di fatturazione nazionale vigente, l'am­

montare della superficie risulta pari a 100 mm).

L'indagine è stata svolta anche in Italia presso tutti i Soci anodìzzatori

del CIOA, nostro malgrado le risposte pervenute ammontavano a 4 (quat­

tro).

Pertanto le sole 4 risposte pervenute sono state integrate dal Presidente

del CIOA con dati di altre aziende ubicate da Nord a Sud, reperiti per via

indiretta, al fine di fornire globalmente dati di una certa veridicità.

OXIT n. 2/1975

Riportiamo di conseguenza i dati desunti dall'analisi dei prezzi sviluppata

dall'EURAS su scala europea e pervenuta al CIOA recentemente.

Occorre precisare che per gli altri paesi, i dati forniti sono stati inviati da

aziende piccole, medie e grandi al fine di ottenere il reale campo di oscil­

lazione dei prezzi

La Brillantatura

Elettrolitica dell'Alluminio

COMPARAZIONE DEI PREZZI DI MATERIALE ANODIZZATO NEI PAESI EUROPEI ADERENTI

ALL'EURAS NEI PRIMI QUATTRO MESI DELL'ANNO IN CORSO I CALCOLI SONO STATI

REALIZZATI SULLA BASE DEI CAMBI ALL'1-5-1975

Esperienza di una azienda

Luigi Ferrarin *

Il processo di brillantatura più diffuso per l'alluminio e sue leghe è quello di tipo chimico,

a base della nota miscela triacida « fosforico-solforico-nitrico ».

Il metodo, sperimentatissimo, è tecnicamente vantaggioso per la sua velocità operativa

e per l'ottimo grado di finitura che consente di ottenere su quasi tutti i tipi di leghe di

alluminio; ha però due inconvenienti, e cioè è piuttosto oneroso a causa dell'elevato

costo degli acidi che Io costituiscono, e richiede impianti ausiliari antinquinamento per

la depurazione delle acque di scarico e per l'abbattimento dei fumi. Per esaminare in

maniera più dettagliata i problemi pratici della brilìantatura chimica dell'alluminio, visti

essenzialmente con l'ottica dello stabilimento industriale, abbiamo raccolto alcuni elementi

alla OSIMI A. Frigerìo di Cormano. una azienda che da anni opera in questo settore.

Sgrassaggio preliminare.

E' una operazione molto importante, essenziale premessa alla brillantatura chimica per

targhe, diciture e profilati cavi, i quali siano stati sottoposti in precedenza alla pulitura

meccanica; può infatti verificarsi il caso che la pasta di pulitura non si stacchi comple­

tamente dal pezzo, impedendo quindi la brillantatura, ed il fenomeno è tanto più da

t e m e r e quanto più prolungato è il periodo di immagazzinaggio dei pezzi. Per effettuale

lo sgrassaggio, i prodotti di impiego più comuni sono da sempre i solventi, come il

percloro-etilene a caldo; attualmente però vengono molto consigliati prodotti leggermente

alcalini, senza attacco, motto diluiti in acqua, i quali danno ottimi risultati se usati in

tunnel a più stadi, e tutto sommato, risultano più economici dei metodi tradizionali, anche

se c'è da tener presente che nella maggior parte degli impianti a solvente, quest'ultimo

viene largamente recuperato mediante distillazione.

Caratteristiche di conduzione del bagno.

Per una corretta conduzione del bagno non ci sono in genere inconvenienti o particolari

difficoltà operative; unico controllo da effettuare è la titolazione per determinare la con­

centrazione di HNOi che necessariamente, affinché il p r o c e s s o lavori nelle condizioni

ottimali, d e v e e s s e r e mantenuto entro limiti ben precisi (5% in volume) Nel diagramma

della figura 1 è quantizzato il concetto: le perdite in peso rilevate su campioni di Al 99,7

Flg. 1 — Perdita di peso in mg/dm2 nel processo di bril­

lantatura chimica al variare della concentrazione di

HNOj. Prove effettuate su Al 99,7 per 120", con bagno

contenente 15-20 g/J di alluminio disciolto

Divisione Abrasivi-Adesivi

3M ITALIA S.p.A.

20090 MILANO S. FELICE (Segrate) - tei. 7545

sottoposti a brillantatura per 120" in diverse condizioni, risultano minime in un campo

ben delimitato di concentrazioni; da tener presente che i valori riportati sono stati

calcolati con esperienze condotte tenendo costante la temperatura de! bagno ed il suo

grado di invecchiamento, parametri entrambi che sono in grado di influenzare il fenomeno.

Nella pratica, quindi, tenuto conto della sua facile volatilità, risulta necessario effettuare

frequenti piccole aggiunte di HNO, al bagno, facendo attenzione a non superare i limiti

previsti allo scopo di evitare possibili difetti di puntinatura del materiale Anche in questo

caso comunque l'invecchiamento del bagno gioca un ruolo importante: quanto maggiore

è la quantità di alluminio disciolto, tanto minore deve e s s e r e l'entità delle aggiunte di

acido nitrico per riportare la soluzione alle migliori condizioni operative. Per quanto

riguarda gli altri acidi, sia dell'H,PO,, che è il maggior componente (70-80%), sìa dell'H3SO<. che è presente in tenori del 15-25%, non è necessario cperare un controllo molto

rigido delle rispettive concentrazioni; da sottolineare però che il primo, se contenuto in

largo eccesso, determina la presenza di chiazze bianche disuniformi sui pezzi, mentre

il secondo, sempre se in e c c e s s o , diminuisce di molto il livello qualitativo della briI'

pag.

20

OXIT n. 2/1975

della OSIMI di A. Frigerio.

OXIT n. 2/1975

pag.

21

lantatura. In linea di massima, possiamo porre tra 1,65 ed 1,70 la densità ottimale del

bagno.

A proposito dell'acido fosforico, il controllo del suo contenuto è, più che un problema

tecnico, una questione economica, considerato il suo elevato costo unitario.

Non è infatti da dimenticare che, lavorando nelle migliori condizioni, sì ha in media

un consumo per asportazione di acido fosforico di circa 3,5 g/dm*. in dipendenza, natu­

ralmente, del prodotto trattato (fig. 2).

In linea generale, è consigliabile evitare la stretta vicinanza tra impianto di brillantatura

e quello di anodizzazione, come alla Osimi, che ha realizzato nello stabilimento un

reparto specifico per la brillantatura con pareti plastificate e dove ogni vasca ha il proprio

impianto di aspirazione.

il reparto comprende due vasche, l'una da 2.000 litri di soluzione « fatta in casa », l'altra

da 1.000 litri per l'AIbrite, con una capacità globale di trattamento di 2D.0OO mVmese.

Se al contrario ci si vuole orientare verso una disposizione in linea, che chiaramente

sul piano operativo offre molti vantaggi, è necessario osservare alcune importanti pre­

cauzioni: interessante, ad esempio, la soluzione studiata alla Osimi, dove la vasca di

brillantatura è caratterizzata da una profondità doppia rispetto alle altre (fig. 3] in modo

Per concludere, ri bagno di brillantatura non viene mai scaricato ma, ovviamente, se

il contenuto di Al disciolto diviene eccessivo (>40 g/l), pub rendersi necessaria una

rigenerazione.

Quale bagno impiegare.

In commercio esistono diversi tipi di miscele preparate per la brillantatura chimica

dell'alluminio; tra tutte, quella nota coma Aibrite 153 è sicuramente una delle più diffuse,

per cui verrà presa come elemento di comparazione per le successive analisi tecniche

ed economiche.

Questo preparato è in pratica una miscela triacida caratterizzata dalla presenza di vari

Additivi e principalmente dal titolo dell'acido fosforico impiegato (al 90%] non reperibile

correntemente sul mercato, proprietà questa che conferisce al bagno prestazioni vera­

mente eccellenti specie su particolari tipi di leghe, come, tanto per fare un esempio

la P-AG 0,9 C (UNI &360-68).

Rimane aperto il discorso di natura economica, tenendo conto che il preparato, rispetto

ad una miscela fatta in casa, costa circa il 15-20% in più, qualora si faccia il paragone

con un bagno contenente acido fosforico all'85%, ed il 30-35% in più se si confronta con

un bagno contenente H.,PO, al 75%.

Quale via scegliere? Il dilemma va risolto tenendo ben presenti i fattori tecnici, nel

senso che, ad esempio, per i! trattamento di leghe a basso livello dì purezza, in grado

quindi di acquisire brillantature non eccezionali, il bagno più costoso ed a maggior

potenzialità è come minimo sprecato, in alcuni casi addirittura sconsigliabile. In definitiva,

quindi, la scelta deve essere subordinata al tipo di materiale, al grado di finitura richiesto,

al disegno dei pezzi ed al previsto impiego degli stessi.

Come deve essere l'impianto.

Le esalazioni acide provenienti dal bagno di brillantatura chimica provocano logicamente

un generale deterioramento dell'ambiente, ed è per questo motivo che l'impianto deve

essere sistemato in modo razionale.

che tutti i vapori vengano aspirati prima dell'uscita della bagnata. Questo discorso va

molto bene per impianti di dimensioni medio-piccole; per i grossi impianti con vasche

da 7-8 m dì lunghezza bisogna aggiungere altre considerazioni, dal momento che in questo

caso ci sono maggiori difficoltà di aspirazione dei fumi, quindi un maggior pericolo di

deterioramento delle attrezzature.

A proposito poi dì impianti di grossa capacità, non va dimenticato che è necessaria una

precisa programmazione del lavoro, dal momento che da una parte bisogna limitare al

minimo i tempi morti, tenendo conto del costo per tenere in temperatura a 10O-110°C

il bagno (Tab. 1) e delle indispensabili aggiunte di acido nitrico, dall'altra occorre sele­

zionerò opportunamente le cariche, dati ì diversi risultati di finitura ottenuti su pezzi

di leghe differenti, e quindi le diverse condizioni operative da adottare nelle varie

circostanze (vedi tabella II).

Supporti: di alluminio o di titanio?

La scelta del tipo di telaio da usare come supporto dei pezzi da trattare è un problema

di fondamentale importanza, che deve essere analizzato tenendo conto in particolare del

tipo di lavorazione che l'impianto deve effettuare. Poiché la soluzione di brillantatura

provoca una veloce dissoluzione dell'alluminio (da 5 a 15 [im/minuto), è facile com­

prendere la breve durata dei telaio di allumìnio che, inoltre, è sottoposto ad ulteriore

usura durante il processo di decapaggio. Per questi motivi, la soluzione migliore è

l'impiego di telai supporto di titanio: c'è naturalmente il problema economico, dato che

il telaio di titanio ha un costo 4 o 5 volte maggiore di uno analogo di alluminio, ma

pochi rapidi conti portano alla conclusione che l'impiego del titanio è comunque un fatto

vantaggioso. I telai di alluminio, infatti, resistono al massimo a una trentina di cicli dì

lavorazione ed inoltre, consumandosi, perdono le caratteristiche di elasticità, fatto questo

che limita sensibilmente la capacità del sistema di agganciamento, di tener saldi i pezzi

durante le fasi della brillantatura; il telaio di titanio, a! contrario, ha una vita lunghissima,

conserva invariate nel tempo le proprie caratteristiche, consente dì eliminare le ope­

razioni di decapaggio e, se realizzato in maniera razionale, può essere impiegato per

l'agganciatura di pezzi di svariate forme e dimensioni E* quindi facile rendersi conto che

il maggior costo iniziale legato alla scelta del titanio è largamente bilanciato dalle

superiori prestazioni e dalla maggior durata,

Il problema dell'inquinamento.

Un impianto di brillantatura progettato in maniera razionale deve necessariamente essere

integrato da un adeguato sistema di depurazione delle acque di scarico. Alla Osimi il

problema dell'inquinamento è stato risolto con la recente realizzazione di un impianto

dalla capacità di trattamento di 70 m'/h di acque di uscita (n.d.r.: una breve nota su

questo argomento è apparsa nel numero 4-1974 pag. 197 della rivista Alluminio).

Le acque provenienti dalle vasche di anodizzazione, di decapaggio, di satinatura e bril­

lantatura, vengono inviate ad un collettore ove avviene una prima parziale neutraliz­

zazione; le acque affluiscono quindi ad una prima vasca dove reagiscono con latte di

calce con aggiunta di flocculante e vengono poi inviate alla vasca di precipitazione; le

melme precipitate vanno successivamente alla torre di compressione, dove vengono

ridotte a circa 1/10 del loro volume mediante un filtro centrifugo; segue la fase di

trasporto che, dato di estremo interesse, incide economicamente sul costo globale del

processo per una quota molto rilevante

(Oa Rivista ■ Alluminio ■ N. E ■ 1975).

OXIT n. 2/1975

pag. 23

Relazione

dell' Assemblea

generale E U R A S

Vienna

19-9-1975

W. Fabbri

L'assemblea generale EURAS di Vienna si è svolta il giorno 19-9-1975 con inizio alle

ore 10, presso l'Hotel Intercontinentale.

All'assemblea hanno partecipato 54 delegati, così suddivisi: Austria n. 5, Belgio 1, Da­

nimarca 1, Francia 5, Germania 14, Gran Bretagna 2, Olanda 3, Italia 3, Norvegia 4,

Spagna 5. Svezia 2, Svizzera 9.

L'Ordine del Giorno prevedeva i seguenti punti:

1. Processo verbale dell'Assemblea Generale de! 279-1974 a Losanna

Tale verbale è stato approvato all'unanimità dai presenti.

2. Rapporto annuale del C D , EURAS.

Il Presidente Mr. Piesslienger ha letto il rapporto annuale presentato all'assemblea dal

O D . mettendo in evidenza la generale inflazione e le molteplici difficoltà che la nostra

professione incontra quotidianamente nella quasi totalità dei Paesi Europei.

Il Presidente ha messo inoltre in evidenza l'ottimo lavoro svolto dal O D . e dalle varie

Commissioni auspicando anche per l'avvenire l'impegno dimostrato quest'anno

3. Conti, bilancio annuale 1974, rapporto dell'Organo del Controllo.

Il Segretario Mr. Hemmy legge il Verbale di Controllo del Bilancio EURAS 1974. verbale

firmato da Mr. A/liot e approvato dall'Assemblea.

4. Composizione nuovo OD,

11 Segretario dell'EURAS informa l'Assemblea dei mutamenti, in s e n o al CD EURAS

dovuti al normale avvicendamento.

Il Sig. Piesslienger [Austria) lascia l'incarico di presidente al Sig A van der Heyden

(Belgio).

Il Sig. Fabbri (Italia) e il Sig. Bucholz (Germania), lasciano t'incarico per trascorsi limiti

di tempo A far parte del C D . entrerà, per votazione, la Norvegia rappresentata da Mr.

W. Boe.

Il Sig. Piesslienger ringrazia il Sig. Bucholz e il Sig. Fabbri per l'opera fattiva svolta

nell'EURAS augurando loro un proficuo lavoro nelle loro Nazioni di provenienza

5. Budget e cotizzazione 1975.

Il Segretario Mr. Schaub ha letto il budget e la cotizzazione 1975 secondo un documento

già in p o s s e s s o di tutti i soci. Sì nota una leggera diminuzione dai costi 1974, mentre

la ripartizione per l'anno 1975 rimane immutata rispetto a quella per il 1974. Il Segretario

passa quindi ad illustrare tutte quelle misure di economia che sono s t a t e proposte

dall'Italia e quindi elaborate dal C D . EURAS. Tali misure prevedono un «taglio » circa

la spedizione, la stampa, il numero di copie del materiale inviato dall'EURAS ai vari soci.

Per quelle Nazioni che chiedessero dei servizi aumentati in quantità, qualità, si accor­

deranno direttamente con ta FIDES, che stabilirà loro il costo dei servizi richiesti.

La diminuzione dei costi prevista dopo l'applicazione di questa misura di economia è

intorno ai 3.500/4.000 Fr. Sv. Tali misure entreranno in vigore con il 1* gennaio 1976.

Riguardo il problema della distribuzione del nuovo metodo di ripartizione delle spese

EURAS, il C D . ha presentato un sistema che t e n e s s e presente q u e s t e esigenze:

a) Ouota fissa per Nazione (stabilita in 800 Fr. S v ) .

b) Numero dei membri (per ogni membro viene fissata una quota di Fr. Sv. 180).

e) Supplemento per Nazione (ogni Nazione che utilizza la corrispondenza EURAS nella

propria lingua pagherà un supplemento di 50D Fr. Sv.).

d) Supplemento per Nazione (le Nazioni i cui amperaggi medi per membro, superano

gli a m p è r e s 16886, pagheranno un supplemento extra di 8 Fr. Sv. per ogni 1 000 ampère

eccedenti).

L'applicazione dì questo nuovo metodo di ripartizione che entrerà in vigore con il 1976

porterà i seguenti cambiamenti rispetto al vecchio metodo:

Norvegia, Belgio, Olanda, Spagna, Svizzera, Gran Bretagna. Italia - pagheranno meno.

Grecia, Portogallo • pagheranno come nel passato.

Austria, Svezia, Francia. Germania - pagheranno di più.

Questo nuovo sistema di ripartizione è s t a t o accettato dall'Assemblee all'unanimità.

pag.

24

OXIT n. 2/1975

OXIT n. 2/1975

pag.

25

6. Membri effettivi e diritto di voto per ' nuovi membri associati.

Su proposta del CD. l'Assemblea decide di dare ai nuovi soci individuali il diritto di

voto per un periodo di 2 anni, dopo il quale le Nazioni che hanno un solo socio, dovranno

fare il possibife per fondare la propria associazione nazionale

7. Quatanod.

Il presidente del CD. del Qualanod Mr. Bucholz presenta una relazione che mette in

risalto l'ottimo lavoro di équipe svolto dal CD. e dalla Commissione di Esperti, facendo

presente l'opportunità di non mutare radicalmente la composizione del CD. (per la parte

riguardante l'EURAS). per assicurare al Quatanod una continuità di lavoro che potrebbe

essere compromessa da un cambiamento radicale.

L'assemblea approva la relazione del Presidente e procede alla votazione del Sig. Balestri

[Italia) nella Commissione di Esperti del Qualanod. Conferma, inoltre, gli stessi nomi­

nativi nel CD. Oualanod,

Onde snellire e rendere più efficace il lavoro del Oualanod. I Assemblea approva un

regolamento che assegna maggior potere decisionale al CD. e alla Commissione di

Esperti senza averne l'approvazione dell'Assemblea Generale, la quale riunendosi una

volta all'anno, allungherebbe in maniera dispersiva i termini e le risoluzioni delle varie

questioni sottoposte al Oualanod.

Ha inoltre deliberato che tutte ie decisioni riguardanti il Oualanod devono essere

approvate e sottoscritte unanimamente, sia dalla Commissione di Esperti, sia dal CD.

8. Rapporto delle Commissioni EURAS.

I presidenti della Commissione Economica e della Commissione Tecnica EURAS fanno

una relazione sui risultati delle riunioni avvenute nei giorni precedenti. L'Assemblea

approva.

9. Diversi.

II Sig. Bucholz ringrazia a nome di tutta l'Assemblea, il Presidente uscente dell'EURAS.

Mr. Piesslienger e gli consegna un dono, mettendone in evidenza la serietà e l'entu­

siasmo dedicati all'EURAS.

Mr. Piesslienger ringrazia, augurando buon lavoro al suo successore.

10. Assembela generale 1976.

Il Sig. Fabbri ringrazia ì membri del CD. EURAS per la cortesia e la considerazione

dimostrata nei suoi confronti e nei confronti dei Paese che egli rappresenta,

Annuncia inoltre che la prossima assemblea generale sarà organizzata in Italia (Venezia).

L'Assemblea si dichiara entusiasta

Considerazioni finali.

Questa Assemblea Generale è stata, obiettivamente, positiva sotto tutti gli aspetti in

quanto sono state accolte quelle istanze che avevano formato l'oggetto delle dimissioni

italiane dell'EURAS, ritirate in seguito.

Più specificatamente sono state portate a soluzione le seguenti risoluzioni:

a) L'Italia aveva chiesto una diminuzione dei costi EURAS. L'Assemblea ha deliberato

determinate misure di economia circa i servizi FIDES all'EURAS

b) L'Italia aveva chiesto un nuovo metodo di ripartizione che tenesse conto del reale

peso economico dell'ossidazione nei vari Paesi, nonché del grado di ■ utilizzazione »

dell'opera svolta dall'EURAS. L'Assemblea ha approvato il nuovo schema dì ripartizione

che tiene conto del numero dei membri, dell'utilizzazione nazionale di una delle tre lingue

ufficiali e delia potenzialità media dei singoli soci.

e) L'Italia aveva chiesto l'inserimento di un suo rappresentante nella commissione

tecnica Qualanod. L'Assemblea ha ufficializzato la nomina del Sig. Balestri nella suddetta

commissione di esperti.

d) L'Italia aveva chiesto che nel CD. Qualanod non potesse far parte più di un membro

per Nazione.

L'alcettazione di una simile condizione avrebbe portato a un rifacimento statutario del

Qualanod, in quanto è noto che il CD. Oualanod è composto di 6 membri [3 membri

EURAS -'3 membri EWAA).

Il CD. EURAS si è quindi impegnato a tenere conto del punto di vista italiano in occasione

dei prossimi rinnovi delle cariche in seno a! Oualanod.

Appare evidente quindi che le richieste del CIOA sono state accettate e soddisfatte,

anche se in verità il risultato economico della riduzione nella ripartizione non è stato

molto sensibile, in quanto per numero di soci e per potenzialità il CIOA è secondo dopo

(a Germania,

Sono stati risultati ottenuti, non certo con la politica della improvvisazione e dell ultima

ora, bensì frutto di un lavoro iniziato già dal 6 agosto 1974 e poi sviluppati in molti

colloqui ufficiosi e riunioni ufficiali.

Sono stati ottenuti dei risultati perché non è stata impostata una « guerra santa » nei

confronti dell'EURAS, ma perché con le richieste del CIOA, l'Italia si è posta in linea

seria e fattiva con il CD. EURAS e con le varie commissioni per apportare il nostro

contributo fattivo alla costruzione dell'EURAS.

G)i amici Europei hanno capito che l'Italia stava lavorando seriamente, senza trionfalismi

o complessi di inferiorità.

Questo l'assemblea ha capito e l'ha giustamente valutato, ridando al CIOA quella consi­

derazione, simpatia e stima che in altri tempi era stata alienata.

Vorrei esprimere il mio più vìvo ringraziamento per l'opera, intelligente e qualificante,

svolta nelle varie commissioni dell'Egr. Sig. Dort. Micheletti e dell'Egr. Sig. Balestri.

Un ringraziamento, del tutto particolare, all'Egr. Rag. Oliva per l'assistenza preziosa ed

indispensabile svolta anche in questa occasione del Congresso EURAS di Vienna.

pag. 26

OXIT n. 2/1975

Determinazione della qualità

del fissaggio mediante misure

di Ammettanza o Impedenza

(Libera traduzione della norma internazionale ISO/DiS 2931,2)

1. Oggetto,

La presente norma [internazionale) specifica un metodo di prova per la misura dell'ammettanza o dell'impendenza per determinare la qualità del fissaggio di strati anodici su

alluminio o leghe di allumìnio

il metodo è impiegabile come contro/io di produzione e come controllo di accettazione,

su accordo tra produttore e utilizzatore

2. Applicabilità del metodo.

Ouesto metodo permette una misura non distruttiva e rapida della qualità de! fissaggio

di strati anodici ed è quindi particolarmente adatto per controlli di routine. I valori che

si ottengono sono funzione dello spessore dello strato anodico e della qualità del fis­

saggio e di ciò se ne dovrà tener conto per la buona esecuzione della prova.

Il pretrattamento, il tipo di anodizzazione e la lega utilizzata influenzano i valori dell'am­

mettenza o dell'impedenza, ma tale influenza è di norma trascurabile. Possono essere

sottoposti a questo controllo tutti quei pezzi anodizzati che abbiano superficie sufficiente

(una superficie con 0 >20 mm), e sui quali sia possibile misurare lo spessore dello

strato.

3. Definizioni.

L'ammettanza Y è l'inverso della resistenza complessa apparente Z [impedenza) che,

in un circuito percorso da corrente alternata, è data dalla somma vettoriale della resi­

stenza reale R e della reattanza Xc.

I Z I = Y X!c + R;

dove:

R

=

Resistenza ohmica:

(

Xc ss

è la reattanza,

2rcfC

f

= frequenza della corrente alternata:

C = capacità.

4. Principio del metodo.

Uno strato d'ossido ottenuto per ossidazione anodica dell'alluminio può essere rappre­

sentato dal punto di vista elettrico da un circuito percorso da corrente alternata composto

da un certo numero di resistenze ohmiche e di capacità, collegate in serie e/o in parallelo.

Il valore di queste resistenze dipende dalle seguenti variabili:

a) metallo di base (esempio: composizione, dimensione e distribuzione dei composti

intermetalliei. stato della superficie);

b) processi di fissaggio (vapore - acqua bollente - sali di nichelio o additivi)e) spessore e durezza dello strato di ossido anodico (dipendenti dal tipo di elettrolita,

dal tipo di corrente, dalla densità di corrente, dalla temperatura dell'elettrolita ecc.);'

d) processi dì colorazione o di pigmentazione utilizzati per colorare lo strato di ossido

anodico;

e) processi di pulitura dopo ossidazione (n.d.t. pulitura con miscele olio-benzina);

f) natura dei trattamenti supplementari dopo fissaggio (es. rivestimenti con cere o

vernici) ;

g) tempo e condizioni dì stoccaggio tra fissaggio e misura.

5. Apparecchi di misura.

5.1. Apparecchio di misura dell'ammettanza in un intervallo da 3 a 300 |tS o apparecchi

per fa misura dell'impedenza in un intervallo da 1 a 3000 KQ.

I due apparecchi devono poter misurare ad una frequenza di 1 KHz ed essere equipaggiati

di elettrodi dei quali, uno deve essere fornito di una vite per produrre un contatto con

il campione da misurare, e l'altro deve essere una sonda a forma di matita

5.2. Cella di elettrolisi (di misura n.d.t.) che può essere realizzata con un anello auto­

adesivo di cautchou di 13 mm di diametro interno e di circa 5 mm di spessore

Ouesto tipo di cella ha una sezione libera [superficie di misura n.d.t ) di 133 mm!

5.3. Elettrolita, soluzione acquosa a 35 g/l di solfato di potassio o di cloruro di sodio.

6. Provette.

Si possono utilizzare come provette tutti i prodotti ossidati per anodizzazione qualunque

siano la loro forma o dimensione, determinando lo spessore dello strato d'ossido nella

zona di misura, incollando la cella di elettrolisi e, occorrendo, determinando la superficie

□ t misura.

7. Procedimento.

La prova deve essere effettuata dopo che siano trascorse da 1 a 4 ore dal vissagqio e

da! raffreddamento a temperatura ambiente, e in nessun caso oltre 48 ore.

OXIT n. 2/1975

pag

27

Sgrassare la superficie di misura per mezzo di un solvente organico. Un tale tipo di

sgrassaggio può non essere sufficiente se il pezzo è stato ricoperto con prodotti siliconici, cere, lacche. In questi casi si otterranno dei buoni risultati utilizzando innanzitutto

un solvente organico e pulendo successivamente con magnesio o con polvere di pietra

pomice e acqua.

Collegare saldamente al campione un elettrodo in modo di assicurare un perfetto contatto

elettrico con il metallo di base, fissare quindi accuratamente la cella sulla zona di misura.

Se la sezione libera della cella risulta modificata dalla forma geometrica del campione,

è necessaria determinare la nuova superficie. Riempire la cella con elettrolita (5.3). Su

ciascun punto di misura deve essere montata una nuova cella ed usata nuova soluzione.

Se la prova deve essere condotta su superfici oblique e verticali è Indispensabile intro­

durre nella cella un batuffolo di ovatta convenientemente imbevuto di elettrolita, o

utilizzare una cella speciale.

Misurare l'ammettanza o l'impedenza dopo immersione del contro elettrodo nella soluzione.

L'intervallo di misura deve essere scelto in maniera che l'indice si trovi a circa 2/3

della scalaLa misura deve essere condotta a temperatura ambiente, e il valore della temperatura

deve e s s e r e riportato nel rapporto di prova.

La lettura deve essere fatta almeno due minuti dopo l'introduzione detl'e/effrorfo nella

cella. Se, dopo 2 minuti^ il valore continua a crescere ne! caso dell'ammettenza o a

decrescere nel caso dell'impedenza, fare una nuova lettura dopo un ulteriore intervallo

di tre minuti.

Dopo la misura dell'ammettanza o dell'impedenza, procedere alla determinazione dello

strato d'ossido nel punto di misura.

Nota. Le celle di misura che non sono perfettamente incollate e che di conseguenza, non

sono a tenuta stagna, danno indicazioni instabili.

8. Esperienze dei risultati.

Per permettere un paragone dei valori, il valore da considerare è quello risultante dopo

le tre seguenti correzioni:

1 correzione per riferire il valore misurato ad una superficie di 133 mm2 (nel caso in

cui non è possibile utilizzare questa superficie, e a condizione che la superficie reale

di misura sia compresa fra 10 e 200 itim'l ;

2. correzione secondo la temperatura ambiente in T °C;

3. correzione per riferire il valore di ammettanza e di impedenza misurato, ad uno

spessore convenzionale di 20 |tm.

Queste tre correzioni si effettuano con le tre formule seguenti:

In data 10-6-1975 si è costituita a Milano l'Associazione Italiana « QUALITAL » per lo svi­

luppo dell'anodizzazione architettonica d i qualità.

„„.,„„- . ,

..

La QUALITÀ! è divenuta licenziataria generale per l'Italia del QUALANOD Internazionale

di Zurigo, il cui atto costitutivo è stato registrato a Zurigo in data 21 ottobre 1974 presso

l'Organizzazione Mondiale della Proprietà Industriale.

La Qualital ha lo scopo di salvaguardare e sviluppare il trattamento dell anodizzazione

architettonica di qualità, nonché di gestire e concedere in Italia il nuovo Marchio di

Qualità EWAA-EURAS.

Sono soci in parti eguali della Oualital:

a) Il Centro Italiano Ossidatori Anodici (CIOA) con sede in Via del Lavoro, 2 - Novara.

b) L'Associazione Italiana Produttori Semilavorati Alluminio (CENTROAL) con sede in

Via Leopardi, 18 ■ Milano.

e) L'Unione Nazionale Costruttori Serramenti Acciaio Alluminio (UNCSAAL) con sede

presso l'ANIMA - Piazza Diaz - Milano.

E' stato delegato dalla Qualital ad effettuare tutti i controlli tecnici l'Istituto Sperimentale

dei Metalli Leggeri con sede a Novara - Via del Lavoro, 2.

, , „ . „ ,-«/»* i

Essendo divenuto operante anche in Italia il Nuovo Marchio di Qualità EURAS-EWAA (come

lo è già in Austria. Belgio, Francia, Germania. Olanda. Spagna, Svizzera, Inghilterra, Por­

togallo) tutti coloro che desiderassero richiedere la concessione della suddetta licenza

del Marchio, dovranno farne domanda per iscritto alla:

Segreterìa QUALITAL

c/o CENTROAL

Via Leopardi. 18

MILANO - Tel. (02) 802.080

Le domande dovranno essere corredate, in conformità di quanto già attuato in altre

nazioni, di quanto segue:

a) Dichiarazione che l'azienda che richiede la concessione di licenza de! nuovo Marchio

è socia del CIOA. e ciò in conformità dello Statuto EURAS art. 7.

bl Dichiarazione che l'azienda che richiede il Marchio ha preso attenta conoscenza delle

• Direttive concernenti un marchio di qualità per strati anodici sull'alluminio destinati

all'architettura- (vedere bollettino OXIT n. 1 - 1975 - pag. 21-27).

e) Dichiarazione che l'azienda che richiede il Marchio ha preso attenta conoscenza della

bozza del contratto di sub-licenza relativa al Marchio, copia del quale verrà inviata a chi

ne farà richiesta.

d) Dichiarazione che l'azienda che richiede il Marchio è a perfetta conoscenza di dover

realizzare tutta la produzione a Marchio, con gli spessori di ossido normalizzati che il

Committente di volta in volta richiederà, e che l'unica eccezione consiste nel non reapag. 28

OXIT n. 2/1975

OXIT n. 2/1975

pag. 29

lizzare a Marchio, soltanto quando j'anodizzatele è in possesso di un documento liberatorio

redatto dal Committente, in cui viene dichiarato, con chiarezza che una determinata partita,

NON DEVE ESSERE REALIZZATA A MARCHIO. Tale documento dovrà essere esibito, ad

ogni richiesta dell'Ispettore, prima che questi inizi i controlli nelle visite di ispezione.

e) Dichiarazione che l'azienda che richiede il Marchio è in possesso di tutte ie attrez­

zature previste per ì controlli del materiale anodizzato e sulla loro perfetta efficienza

(vedere Direttive EURAS EWAA su OXIT n. 1 - 1975 - pagg, 21-27) e accetta che gli

Ispettori designati dall'organo di controllo effettuino le visite di ispezione senza preavviso.

f) Un assegno circolare di L. 100.000 intestato al CIOA-Novara come primo supplemento

annuale alla quota associativa, per sopperire alle spese di carattere associativo, orga­

nizzativo che il CIOA ha nei confronti dell'EURAS (Ass. \nternaz. Anodizzatorì con sede

c/o Fides-Hochhaus zur Palme Bleicherweg 33 - Zurìgo (CH). Tale quota supplementare

verrà rimborsata ove il Marchio non venga concesso.

g) Dichiarazione che l'azienda che richiede il Marchio non possiede o non è contitolare

di altra azienda di anodizzazione architettonica, sia con identica ragione sociale, dislocata

a breve o lunga distanza, pena la sospensione istantanea della licenza.

h) Un assegno circolare di L. 324.800 intestato all'istituto Sperimentale dei Metalli

Leggeri - Novara (Organo tecnico delegato ai contraisi dalla Qualità!) come rimborso spese

per le prime due visite di ispezione (senza preavviso), per verificare le possibilità di

concessione del Marchio.

Tale onere, identico per ogni azienda ubicata sul territorio nazionale (ad eccezione delle

isole) è comprensivo di quanto segue:

N. 2 visite da parte di tecnici dell'I.S.M.L.

Spese dì viaggio, soggiorno ecc.

Redazione dei relativi rapporti in lingua italiana e inglese

I.VA

Qualora l'esito dei due controlli preliminari all'azienda che ha richiesto il marchio abbia

fornito esito favorevole, la Commissione Oualital concederà ufficialmente il MARCHIO,

Successivamente l'organo di controllo (ISML) effettuerà, secondo le direttive de! OUALA'NOD Internazionale, almeno due visite di controllo l'anno (senza preavviso), con un

massimo di cinque visite totali.

Le ultime tre visite saranno facoltative a insindacabile giudizio dell'Ispettore, il quale le

potrà effettuare in quei casi nei quali l'azienda detentrice del marchio non dimostri di

seguire diligentemente le Direttive, della qual cosa verrà resa edotta preventivamente

la Commissione Qualità!.

Ogni visita di controllo, oltre le prime due, verrà addebitata forfettariamente in ragione

di L. 162.400, il cui pagamento dovrà essere effettuato anticipatamente. La ripartizione

annuale degli oneri esterni per la concessione del Marchio sarà, quindi, la seguente:

Costo eventuali visite

controllo per aziende

poco diligenti.

pag. 30

OXIT n. 2/1975

Il nuovo campionario

di colori CIOA

A seguito di ripetute richieste da parte di anodizzatorì e costruttori di

infissi ecc. il Comitato Direttivo ha deciso di realizzare il nuovo cam­

pionario di colori architettonici.

Il campionario è del tipo a libro, realizzato in vinilpelle, le cui dimensioni

sono mm 180x180x10 (chiuso) e mm 365x1805 [aperto) e il suo peso

si aggira su 370 g.

All'interno sulla prima faccia sono disposti in particolari incavi n. 6 cam­

pioni di piatto estruso di lega Ac 63 su superficie ARS, nei colori naturale,

oro chiaro, oro medio, bronzo chiaro, bronzo medio e nero. Nella seconda

faccia sono riportati altrettanti campioni dello stesso colore però su su­

perficie ARC. Ogni campione di colore o finitura reca impresso con sistema

serigrafico il numero e il tipo di finitura.

Inoltre fanno parte del campionario due inserti stampati racchiusi in buste

di politene trasparente, nei quali vengono riportate le principali caratte­

ristiche degli strati ossicolorati per impieghi architettonici.

Tutti coloro che desiderassero personalizzare il campionario, volendo far

riportare su ogni esemplare la ragione sociale o il marchio della propria

ditta, dovranno richiederlo all'atto dell'ordinazione fornendo con estrema

chiarezza tutti i dettagli relativi.

In questo caso oitre al costo del campionario verrà effettuato un addebito

supplementare per la realizzazione del cliché e la stampa.

Per ulteriori informazioni al riguardo rivolgersi alla Segreteria del C.I.O.A. Via del Lavoro, 4 - Novara.

FACILITAZIONI per L'ACQUISTO

di STRUMENTI di CONTROLLO

dell'OSSIDO ANODICO

A seguito di contatti intercorsi a Stoccarda (Germania Occ.le) si è rag­

giunto con la spett.le Ditta Helmut Fischer G.M.B.H. un importante accordo.

Tale accordo, esclusivamente e scrupolosamente riservato ai soci CIOA,

prevede l'acquisto direttamente dalla Germania delle apparecchiature co­

struite dalla ditta Fischer G.M.B.H.

Il prezzo di acquisto delle varie apparecchiature costituisce un grosso e

notevole vantaggio economico, dovuto anche alla estrema cortesia e com­

prensione da parte della spett.le ditta Ing. Bellottì di Milano, che rappre­

senta in Italia la ditta Fischer di Stoccarda.

Tra le apparecchiature oggetto dell'accordo, quella che maggiormente inte­

ressa i soci del CIOA è il Permascope, l'apparechio che serve alla misu­

razione dello spessore dello strato anodico, e di cui è inutile riaffermare

la validità e la credibilità, unitamente all'alta qualità costruttiva.

Ovvio ripetere, che l'iniziativa è esclusivamente riservata ai soci rego­

larmente iscritti, e che tale iniziativa monetizza il fatto di appartenere al

CIOA.

Anche tale, notevole successo è stato possìbile grazie alla forza asso­

ciativa del CIOA e grazie all'entusiasmo di tutto il Consiglio Direttivo, il

quale dedica disinteressatamente e gratuitamente molto tempo a vantaggio

dei soci, anche in momenti in cui le aziende avrebbero bisogno di tutta

la dedizione possibile.

Per ulteriori ragguagli in merito, rivolgersi alla Segreteria del C.I.O.A. - Via

del Lavoro, 4 - Novara.

OXIT n. 2/1975

pag. 31

Elenco Soci

CIOA

ERRATA CORRIGE

relativa alla traduzione della Norma DIN

Bollettino OXIT n. 1/1974 pagg. 13-15.

17611/1969

riportata sul

Riportiamo di seguito le correzioni per una esatta lettura della Norma.

TITOLO: Estrusi dì allumìnio ossidati anodicamente per architettura.

SOCI ONORARI

PUNTO 5

Prof. Eugenio Bertorelle

Prof. Eugenio Hugony

Dott. Frely Sacchi

TABELLA t

Varese - Via Campigli, 16 - tei. (0332) 84.490

Roma - Via Oceano Atlantico, 14

Milano - Largo Rio de Janeiro, 5

SOCI ORDINARI

Ditte di ossidazione anodica per conto terzi

Pietrasanta (Lucca)

Anodal

Anodall

Anodica Trevigiana s.r.l.

Anodizzatura Adriatica

Anodizzatura Forlivese

Anodizzatura Moderna

AnoxidaN

Anzilottì & C.

A.T.C.

Balestri Cav. Leo

Balsamo Ing. A. & F.lli

B.M. di Busin G.

Citan

Punto 6.1

TABELLA 2

Coroxal

DE.VE.GA s.p.a.

Elettrochimica Bresciani

Elettro Galvanica Dodi

Elettrox

Punto 6.2

6.2 FISSAGGIO DELLO STRATO

Lo strato d'ossido prodotto anodicamente deve e s s e r e fissato in modo che in una prova

di colorazione secondo il punto 8.2, i valori di riflessione non siano inferiori all'80%

dei valori di riflessione che si rilevano prima della prova

... che formano un'unica fornitura, senza riguardo ...

Eloxal Muskita Ltd.

Fabbri

Friulana Ossidazione

Galtor

GALVAR

Punto 9.2

Gaser S.p.A.

TABELLA 3 — Numero delle prove per la misura dello s p e s s o r e dell'ossido.

Gasparotto-Fodal S.p.A.

Ghisoxal

Grendene

Punto 9.1

(Seconda riga)

Infiss-Profil

I.R.T.A.L.L.

Ravenna - Zona Ind. Bassette - tei. 26.164

Forli - Via Copernico, 26 - tei. 30.150

Forli - Via Masettl, 31 - tei. 28.514

Fiume Veneto (Pordenone) - tei. 95.100

Casavatore (Napoli)

Viale delle Industrie - tei. 584.050

Massarosa (Lucca) - Via Consorziale, 7 - tei. 92.125

Piano del Voglio (Bo) - Via Lagarete, 39 - tei. 98.131

Bari - Via Marchese di Montrone, 47 - tei. 21.35.88

Zane (Vicenza) - Via Due Camini, 11 - tei. 32,335

Sesto S. Giovanni (Milano) - V.le Italia. 481

tei. 24.81.341/2

Ospitaletto Bresciano - Via Ghidoni, 179

tei. 64.303

Fano - Via Monfalcone, 2/A - tei. 84.836

Milano ■ Via Apelle, 4 - tei. 25.74.619

Parma - Via Cufra, 8 - tei. 52.609

Perarolo di Vigonza (Padova) - Via Chiesa

tei. 96.411

Limassol (Cipro) P.O. Box 322 - tei. 71.947 - 71.172

S Lucia (Verona) - Via Feniion, 91/93 - tei. 501.324

S. Maria La Longa (Udine) - tei. 99.444

Rosta (Torino) - SS. Moncenisio, 50/10 - tei. 796.400

Barasso (Varese) - Via Ferdinando Rossi, 39

tei. 743.362

Ouinto de Stampi - Rozzano (Milano) - Via Po 25/29

tei. 82.51.150

Milano ■ Via Filippo da Liscate, 14 - tei. 471.320

Cernusco Nav. (MI) - Via Torino, 24 - tei. 90.41,020

Cesena - Via Madonna dello Schioppo, 143

tei. 24.286

Castellana Grotte (Ba) - Via prov. Tur - tei. 735.000

Imola - Via Montanara, 13/bis ■ tei. 25.033

Calcinelli (Pesaro) - tei. 89.365

L'Anodica Scaligera

Lattes Ing. Giorgio

M. & Bagno

Cologna Veneta - Via Cavour, 41

Difetti esterni od interni possono e s s e r e contestati soltanto se essi pregiudicano in

maniera rilevante una lavorazione o un impiego non adatti al materiale e alla forma

del semilavorato.

Nece

N.O.A.

pag. 32

OXIT n. 2/1975

OXIT n. 2/1975

Via Cadore Mare • Codognè (TV) - tei. 71.582

ISA.

Metal Finish

Metalnodlca

Punto 10 — Reclami

Via Aurelìa Sud - tei. 71.296

Roncolevà - Via C. Battisti, 10

Torino - Via Serrano, 15 - tei. 331.847

Clniseilo Balsamo (Milano)

Via De Amlcìs. 46 - tei. 92.87.371

Seriate (Bergamo) - Via Cerioli, 71 - tei. 294.507

San Vigilio di Concesio (Brescia)

Via Val Sorda - tei. 27.51.487

Vìllanova di C.S.P. (Padova) - Via Mussolini, 4

Modena - Via Aldrovandi. 27 - tei. 330.172

pag.

33

segue Elenco Soci CIOA

segue Elenco Soci CIOA

Baranzate [Milano) - Via Gradisca, 39 - tei. 35.02.822

Ascoli Piceno - Zona Industriale Castagneti

tei. 29.37 - 64.888

Pero (Milano) - Via Vincenzo Monti, 41

tei. 35.30.466

Massalengo (Milano) - Località Priora

tei. 78.850 (rete di Lodi)

Cormano (Milano) - Via Bizzozzero, 127/129

tei. 92.93.187

Genova - Ceranesi - Via B. Parodi - tei. 780.208

Roma - Via Casal Ferrante, 11/13 - tei. 742.204

Gaggio di Piano - Via Emilia ■ tei. 922.032-928.132

S. Quirino (PN) - Via Roiatta, 15 - tei. 91.046

Modena - Vìa Diamante, 2 - tei. 361.037

OXAL

OXALL

OXALMETAL

OXICOLOR

OXIDAL

OXTAR

Ponzio Giuseppe & Figli

Ponzio Sud

RIM

RIO

SICILPROFILATI

SOA

SOAS

SOAV

Socom s.n.c.

Solpar

TECNO-ALLUMINIO

TONALI

TR.E.AL.T

Uniblok Italiana

ZORZI

Quarto inferiore (Bologna)

Via Caduti della Libertà, 2 • tei. 767.157

Scanzorosciate (Bergamo) - Via Fermi 37

tei. 661.124

Porcari (Lucca) - Zona Industriale - tei. 29.249

Verona - Via Albere, 128 - tei. 50.05.26

Mezzolombardo (TN) - Via Trento, 19 - tei. 62.244

Albignasego [Padova) - Via Marco Polo, 19

tei. 680.506

Villanova di C a s t e n a s o (Bologna)

Via Cà dell'Orbo, 40 - tei. 780.004

Milano - Via Lagrange, 7 - tei. 83.94.616

Pineta (Teramo) - tei. 939.211

Latina - Via Mediana km. 7,7 - tei. 498,636

Rovereto (Trento) - Via Rivana - tei. 23.931

Ponte S. Nicolò (Pd) - Via Cavour, 7 - Fraz. Rio

tei. 27.871

Catania - Zona Industriale - V Strada - tei. 344.133

Pesaro - Via Montefeltro - tei. 602.100

Sirone (Como) - Via Provinciale - tei. 850.150

Ponte Verucchio (Forlì) - Statale 258 n. 8

tei. 668.149

Remanzacco (Udine) -Zona Industriale - tef. 20.051/2

pag.

34

Citan

GASER S.p.A.

Lattes Ing. Giorgio

SOCI SOSTENITORI

Alcan Angeletti & Ciucani

Alluminio S.p.A.

Lavorazione Leghe Leggere

ALUMETAL

SAVA - Div. ISA

T.L.M. Alluminio G.P.

F.LU PIERPAOLI

Milano - Corso Como. 15 - tei. 62.97

Milano - Via Agnello. 6/1 - tei. 86.40.41