Dr. Andrea Basso

Leg Or Srl, Bressanvido (Vicenza), ITALIA

Andrea Basso è il Responsabile tecnico della Ricerca

e Sviluppo e della Produzione della Leg Or. Nel 2003

gli è stato conferito l’Award for Excellence in Research

da parte del Santa Fe Symposium.

L’allergia da nichel provocata da leghe in oro bianco

al nichel, è stato il primo segnale d’allarme per quanto

concerne i possibili effetti negativi del gioiello sulla

salute. Le allergie sembrerebbero essere in aumento

in tutti i settori della vita moderna. Con il

coinvolgimento dei ricercatori dell’Istituto della Clinica

Dermatologica dell’Università di Padova, in questa

memoria si affronterà il problema delle allergie,

valutando le possibili soluzioni.

Autori:

Dr. Andrea Basso, Massimo Poliero, Michele Pertile

Leg.Or Srl, Bressanvido (Vicenza), Italia

Prof. Andrea Peserico, D.ssa Ilaria Romano

Clinica Dermatologica, Università di Padova, Italia

D.ssa Anna Belloni Fortina

Dipartimento di Pediatria, Università di Padova, Italia

Il gioiello e la salute:

conoscenze attuali e prospettive di miglioramento

Parole chiave: dermatite allergica da contatto, ACD, prova cutanea, nichel,

cobalto, rame, zinco, argento, oro, palladio, cromo.

Riassunto

Nei nostri giorni il concetto di sicurezza si estende a tutti gli aspetti della nostra vita. Cibo,

vestiario, edifici, trasporti, condizioni di lavoro e molti altri aspetti della vita di tutti i giorni sono

sottoposti ad attente analisi dei pericoli, per ridurre al minimo i rischi per la salute dell’uomo.

Spesso i gioielli sono in contatto diretto con la pelle di molte persone per tempi

lunghi. Durante questi periodi, possono interagire con la superficie della pelle in

diversi modi, che dipendono dagli individui, dal loro stile di vita, dall’ambiente e dalle

caratteristiche chimiche e fisiche dei gioielli.

In questa memoria si analizzano i risultati di studi sperimentali di cessione di metalli

in differenti condizioni. Lo studio delle correlazioni tra corrosione e altre variabili

come composizione della lega, forma dei gioielli e metodo di produzione mirano a

fornire ulteriori informazioni su questo importante argomento.

Introduzione

Le allergie da contatto rappresentano un problema che attraversa tutti gli aspetti della vita

quotidiana. I consumatori e le pubbliche autorità sono sempre più preoccupati per il

diffondersi delle allergie tra la popolazione. Tra queste, l’allergia al nichel è indubbiamente la

più nota e la più studiata. Il nichel è comunemente usato come materia prima in vari settori

della produzione (1), che comprendono l’acciaio inossidabile per i settori alimentare e

farmaceutico, utensili, monete, occhiali e gioielleria. Studi epidemiologici (2) hanno dimostrato

che almeno il 10% delle donne è sensibilizzato al nichel e si ritiene che questo numero tenda

a crescere. Il settore della gioielleria, ed in particolare della bigiotteria, è stato identificato come

una delle cause principali del diffondersi dell’allergia al nichel (3), a causa di un certo numero

di caratteristiche tipiche, come la foratura (“piercing”), e del contatto diretto e prolungato con

zone della pelle del corpo considerate particolarmente sensibili. La preoccupazione delle

autorità, manifestata con l’emanazione di norme specifiche, come EN1810 (4), EN1811 (5) ed

EN12742 (6), unita alla consapevolezza dei consumatori dell’importanza del problema, ha

contribuito alla diffusione in vari settori di prodotti senza nichel o di prodotti controllati a bassa

cessione di nichel, indicati come “controllati per il nichel”.

Quest’ultimo tipo di prodotti sta acquistando gradualmente credibilità tra i consumatori

in differenti settori, inclusi i cosmetici.

Ciò non di meno, anche se la correlazione causale tra l’indossare gioielli contenenti

nichel e la comparsa di fenomeni allergici è ampiamente riconosciuta, sono scarsi i dati

disponibili sulla correlazione tra contenuto di nichel e valori di cessione determinati in

Giugno 2004

23

base alla direttiva europea EN1811:1988.

In base all’elaborazione dei risultati di 770 prove di cessione effettuate presso il

laboratorio Legor nel periodo 1999-2003 su campioni di varia forma, caratura e origine,

prelevati casualmente, è stata trovata una correlazione inversa tra il numero dei casi

positivi (cioè cessione di nichel superiore a 0,5 µg/cm2/settimana) e aumento della

caratura, con 32% dei campioni del gruppo a 9 carati e 7% dei campioni del gruppo a

18 carati che superano il limite (tab. 1 e fig. 1). Questi risultati sono in accordo con quelli

già noti, relativi alla minor resistenza alla corrosione delle leghe a bassa caratura, ma

hanno anche indicato, dopo esame dei risultati ottenuti con un sottogruppo di 227

oggetti, che gli alti valori di cessione non sono necessariamente associati ad un alto

contenuto di nichel (fig. 2). Inoltre, suddividendo i risultati in base alla caratura, è stato

osservato non solo che l’alto contenuto di nichel non è necessariamente associato con

alti valori di cessione, ma che piuttosto era vero il contrario (tab. 2).

Sulla base delle considerazioni e dei risultati sopra descritti e tenendo conto che, secondo

studi recenti, altri metalli usati per la produzione di gioielleria, come cobalto, palladio e

l’oro stesso, possono avere azione di tipo allergenico, questo studio mira a fornire una

panoramica del problema della dermatite allergica da contatto, discutendola da un punto

di vista sia medico che metallurgico, ed a studiare le condizioni di cessione del nichel e di

altri metalli usati nella lavorazione di leghe d’oro di vario tipo, in differenti condizioni

sperimentali. Lo studio della correlazione tra composizione della lega, forma dell’oggetto,

metodo di produzione e condizioni di corrosione può portare un ulteriore contributo alla

messa a punto di metodi per controllare il fenomeno della dermatite allergica da contatto.

Tabella 1 – Risultati di 770 prove di cessione del nichel su pezzi di gioielleria

Cessione di

nichel

(µg/cm2/sett.)

Risultato della cessione di nichel per ogni caratura (numero di oggetti)

8K

9K

10K

14K

18K

>0,5

20

48

6

58

25

0,5> e >0,1

0

43

6

52

62

<0,1

1

55

9

134

251

21

146

21

244

338

Numero totale

di oggetti

770

Figura 1 – Correlazione tra caratura e cessione di nichel osservata su un campione formato

da 770 oggetti di gioielleria in oro bianco contenente nichel, suddivisi per caratura

24

Jewelry Technology Forum

Figura 2 – Correlazione tra contenuto di nichel e cessione del nichel

Tabella 2 – Correlazione tra contenuto di nichel e numero di casi positivi,

divisi per caratura

Caratura

Percentuale

di nichel nella lega

Numero di casi

positivi osservati

Percentuale di casi

positivi (%)

Ni% < 10

3 / 12

25

10 < Ni% < 16

5 / 27

18

Ni% < 8

10 / 32

31

8 < Ni% < 13

6 / 49

12

Ni% < 6

7 / 55

12

6 < Ni% < 12

3 / 52

6

9K

14K

18K

Dermatite allergica da contatto (ACD)

La ACD è uno dei problemi dermatologici più frequenti. Clinicamente si presenta

come una dermatite eczematosa, che si verifica nella zona della pelle in contatto con

gli allergeni (sostanze capaci di causare una dermatite allergica) presenti

nell’ambiente, ed il cui aspetto può variare secondo la localizzazione e la durata. I

metalli sono apteni, cioè sostanze con basso peso molecolare (< 500 Da) incapaci

di per sé di causare allergia, a meno che si leghino a molecole più grandi per formare

un complesso (antigene), che è in grado di provocare sensibilizzazione (7).

Il processo che si svolge all’insorgenza di una ACD può essere diviso in due fasi:

induzione dello stato di sensibilizzazione specifica e provocazione di una reazione in

un individuo precedentemente sensibilizzato.

1. Induzione: (fig. 3) un allergene che penetra nella pelle si associa con un legame

covalente di coordinazione con molecole di classe II presenti nelle cellule di Langerhans.

Attraverso i vasi linfatici, le cellule di Langerhans che trasportano un allergene giungono

nelle zone paracorticali dei linfonodi della zona. Qui avviene un contatto multiplo con le

cellule T. L’interleukina 1 (IL1) liberata dalle cellule di Langerhans e l’interleukina 2 (IL2)

delle cellule T provocano una proliferazione di cellule T specifiche. Queste cellule T

attivate, chiamate anche “cellule effettrici” sono messe in circolazione ed alcune di esse

ritornano nella pelle. Da questo momento il soggetto è sensibilizzato.

Giugno 2004

25

2. Reazione allergica: (fig. 4) quando un soggetto sensibilizzato viene in contatto

con un allergene specifico, le cellule che trasportano l’allergene e le cellule T

vengono in contatto nella pelle e liberano delle citokine, che richiamano nella

zona altre cellule T con effetti di infiammazione, che provocano lo sviluppo di una

reazione eczematosa.

Figura 3 – Fase di induzione della ACD

(LC = Cellule di Langerhans;

KC = Cellule cheratiniche)

Figura 4 –

Fase di manifestazione della ACD

Figura 5 – Pelle del lobo dell’orecchio affetta da dermatite allergica da contatto (ACD)

Attualmente non vi è modo di determinare la suscettibilità individuale a sensibilizzarsi

ad un particolare allergene, poiché questa dipende dal tipo di sostanza e dal livello

di esposizione ad essa. La maggior parte dei potenziali allergeni presenti

nell’ambiente possiede un basso potenziale intrinseco di provocare un’allergia da

contatto e la diffusione di una sensibilizzazione deve essere messa in relazione con

l’estensione e gli scopi del loro uso.

Non vi sono prove che i livelli di sensibilizzazione differenti per i differenti individui

26

Jewelry Technology Forum

siano spiegabili su basi genetiche. È più probabile che gli effetti dell’età e del sesso

sull’incidenza dell’ACD siano correlati alla probabilità di esposizione.

Le manifestazioni cliniche dell’ACD si presentano di solito nella zona di contatto sulla

pelle. Tuttavia, se il contatto si prolunga, la ACD può diffondersi in altre zone. Il cuoio

capelluto, il palmo delle mani e la pianta dei piedi sono relativamente insensibili

all’ACD, ed in queste zone si mostrano scarse reazioni, malgrado si trovino in

contatto con un allergene che produce una significativa dermatite in zone limitrofe

della pelle. Le eruzioni acute sono di solito caratterizzate da eritema a macchie,

papule, vescicole o bolle, secondo l’intensità della reazione allergica. Però, in caso

di ACD acuta, in certe parti del corpo, come palpebre, pene e scroto, l’eritema e

l’edema di solito predominano sulla formazione di vescicole.

Invece in quasi tutte le zone della pelle, l’ACD cronica si presenta come una

dermatite tipo “lichene” con scaglie e talora screpolature, con o senza formazione

collaterale di papule e/o vesciche. La morfologia e l’istopatologia non sono

necessariamente specifiche per la diagnosi di ACD.

Le differenti diagnosi includono: dermatite irritativa da contatto, dermatite atopica e

dermatite seborroica.

La cura dell’ACD consiste nell’identificazione corretta della causa e nell’insegnare

dettagliatamente al paziente come evitare l’allergene o gli allergeni responsabili (8,

9), anche se l’ACD può pure essere controllata per mezzo di alcuni agenti chimici o

fisici. Tra questi, è stato dimostrato che la radiazione ultravioletta, i glicocorticoidi o

agenti immunosoppressivi esercitano un’azione benefica.

La prova cutanea (patch test) per l’identificazione

dell’allergia

La prova cutanea è il “metodo d’oro” per la diagnosi dell’ACD. Con la prova cutanea

si cerca di riprodurre artificialmente le condizioni che hanno indotto inizialmente

l’ACD. In pratica, piccole quantità di allergeni diluiti sono messe in contatto con

piccole superfici della pelle per un tempo prefissato. Ogni seduta di prove cutanee

include parecchie prove con differenti allergeni che possono causare l’ACD. Tra

questi, la sensibilizzazione ai metalli è valutata usando sali di questi metalli. Nella

tabella 3 è riportato l’elenco dei principali composti usati.

Le serie standard di allergeni sono poste su dischetti (camere di Finn®) e sono

fissate con nastro adesivo sulla pelle della parte superiore della schiena del

paziente per 48 ore. La lettura convenzionale della prova cutanea è eseguita

dopo 2 giorni (48 ore), quando si tolgono le strisce della prova cutanea ed è

ripetuta dopo 4 giorni (96 ore). Poi si identificano le reazioni allergiche e se ne

valuta l’intensità. L’interpretazione di una prova cutanea positiva è eseguita nel

modo seguente: eritema con edema nella zona di prova (sotto il dischetto) è

valutato 1+ ed è una prova positiva. Se vi è anche la presenza di papule, la

valutazione è 2+. Vescicole o bolle segnalano una reazione molto forte e sono

valutate 3+. Se sulla pelle non compaiono variazioni apprezzabili, la prova è

negativa (livello 0). (8, 9).

Giugno 2004

27

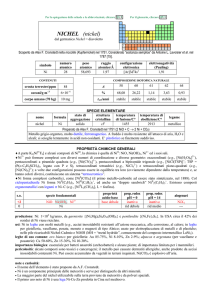

Dermatite allergica da contatto per i metalli usati per la

gioielleria

La ACD da metalli è uno dei problemi più importanti per i dermatologi, i consumatori,

i produttori e la UE (10). Attualmente i dati sull’incidenza dell’allergia da metalli sulla

popolazione in generale mostrano una considerevole variabilità: nichel (6-33%), oro

(0,8-13%), cobalto (6,8-11%), palladio (2,4-8,3%) ed è stato dimostrato che tra le

donne è più frequente che tra gli uomini (11, 12, 13).

Il nichel è la causa più frequente di allergia da contatto con metalli, poiché è un

componente di molti prodotti di uso comune: gioielli, bottoni, chiusure lampo,

occhiali, fibbie per cintura, acciaio inossidabile, graffette per chirurgia, ecc. A causa

della sua ubiquità, il nichel è un allergene difficile da evitare e può causare una

morbilità significativa per gli individui in cui provoca una dermatite allergica da

contatto (10-12).

Quando il nichel puro o leghe contenenti nichel vengono in contatto con la pelle per

qualche tempo, a causa del sudore umano è ceduto del nichel. L’allergia da contatto

con il nichel non è innata, ma è una conseguenza di una esposizione al nichel

causata da numerosi prodotti destinati ad essere usati in contatto diretto e

prolungato con la pelle. Non si ha notizia di sensibilizzazione causata

dall’esposizione al nichel presente in natura. Perciò la dermatite da nichel è una

conseguenza dei mutamenti dell’ambiente indotti dall’uomo. Prove di

sensibilizzazione, eseguite sull’uomo con sali di nichel, hanno mostrato che la

sensibilizzazione può essere indotta nel 48% dei casi.

Le cause della sensibilizzazione primaria al nichel contenuto nei gioielli variano con

la moda e con altre cause che influenzano l’esposizione (11).

L’ACD ai sali di cobalto è spesso associata alla sensibilizzazione al nichel. Il cobalto

metallico reagisce lentamente con il sudore e nelle soluzioni saline neutre si hanno

gli ioni bivalenti, che sono potenti allergeni per la pelle. I composti di cobalto sono

molto usati come essiccanti in pitture e inchiostri, come adesivi nei pneumatici, per

legare la gomma all’acciaio, e come catalizzatori e nei pigmenti (12, 14, 15). Il cobalto

metallico è usato come indurente e affinatore del grano in gioielleria (14, 28) e nelle

leghe cobalto-cromo-molibdeno per odontoiatria, nelle quali il cobalto è il costituente

principale (47).

Metalli preziosi come oro, platino, rodio e palladio sono largamente usati, insieme a

metalli non preziosi, nelle leghe per gioielleria ed in soluzioni per placcatura. I metalli

preziosi sotto forma metallica sono stabili e, in base all’esperienza, in contatto con la

pelle sono sicuri. Però alcuni sali di metalli preziosi ed altri loro composti sono reattivi

e sulla pelle possono essere irritanti o allergenici (10).

Nei gioielli e nelle applicazioni odontoiatriche l’oro può causare dermatiti allergiche

da contatto e stomatiti (16). Tuttavia, se si considera il gran numero di individui

esposti a gioielli in oro, il numero di casi provati di sensibilizzazione è basso,

28

Jewelry Technology Forum

probabilmente a causa della bassa solubilità dell’oro nelle secrezioni cutanee (9).

Prima dei tardi anni 80 si riteneva che l’allergia all’oro fosse rara. Questa ipotesi si

basava su uno scarso numero di prove cutanee con sali d’oro e sulla percezione

dell’oro come metallo inerte (17). Tuttavia si trovano sempre più casi di allergia all’oro

in pazienti sottoposti alla prova cutanea. Recentemente è stato dimostrato che la

reattività al tiosolfato di oro e sodio è frequente tra i soggetti di controllo come tra i

sofferenti di dermatite, senza che vi sia associazione con oro dentario o terapeutico

o foratura di orecchie (10). Però l’esposizione a sali d’oro può avvenire anche nella

doratura della porcellana e del vetro ed in fotografia (9).

È stato riconosciuto che l’argento non causa dermatiti. Sono stati riferiti pochissimi

casi di sensibilizzazione a sali d’argento (nitrato di argento) (9).

Il palladio trova utilizzazione crescente nell’industria, nella gioielleria ed in

odontoiatria (3-18). L’uso del palladio è diffuso nella gioielleria senza nichel, per

occhiali ed in leghe dentarie, in combinazione con platino, oro e rame. In precedenza

le dermatiti causate dal palladio erano considerate rare, ma recentemente sono

diventate più comuni con un numero significativo di pazienti allergici al solfato di

nichel, che hanno manifestato reazioni positive alla prova cutanea con cloruro di

palladio, in casi associati con dermatiti da contatto o con sintomi orali (10, 14, 18,

19).

Il rodio è solitamente considerato sicuro dal punto di vista allergologico, però i

composti solubili di rodio (soluzioni per rodiatura) sono considerati sensibilizzanti

(15, 20).

Oggetti cromati sono maneggiati molto spesso, ma è dubbio che essi possano

causare dermatiti da contatto con il cromo. Il cromo è usato nelle leghe a base di

ferro, nichel o cobalto e, in quantità molto minore, in leghe a base di alluminio e

rame. Il cromo può formare ioni molto differenti, tra i quali i più comuni sono il catione

trivalente (moderato sensibilizzante della pelle) e l’anione cromato esavalente

(potentissimo sensibilizzante della pelle) (15).

Rame, stagno, platino e titanio causano raramente allergie anche se sono stati

descritti rari casi (15, 21, 22, 23). Non vi sono prove note di allergia da contatto per

lo zinco ed i suoi sali.

Tabella 3 – Apteni metallici più frequentemente coinvolti nell’ACD

Giugno 2004

Allergene (% in petrolato)

Principali origini del contatto

Cloruro di cobalto (1)

Metalli, pigmenti blu, B12

Solfato di nichel (5)

Metalli, cibi

Bicromato di potassio (0,5)

Cuoio, detergenti, ecc.

29

Corrosione del metallo e penetrazione nella pelle

È noto che alcuni metalli, quando sono in contatto con la pelle, sono

sensibilizzanti, ma non è ancora ben noto che la sensibilizzazione dipende dalla

reazione del metallo con il sudore. Nella sensibilizzazione della pelle da parte di

metalli o leghe, il primo passo è un fenomeno di corrosione, con formazione di

ioni metallici solubili. Come già detto (24, 25), il concetto fondamentale è che la

tossicità o la reazione allergica di un metallo dipendono dalla formazione di ioni

metallici e dalla loro capacità di penetrare nella pelle. Il fenomeno della

corrosione e penetrazione nella pelle è stato dettagliatamente descritto e nella

letteratura è disponibile un notevole numero di lavori (15, 26).

L’elettrochimica della formazione di ioni metallici consiste di una reazione

anodica (Me

Me++ + 2e) e di una corrispondente reazione catodica, che di

solito si basa sulla riduzione dell’ossigeno (O2 + 2H2O + 4e

4OH-). In

assenza di ossigeno o di altre sostanze riducibili, la reazione catodica non può

aver luogo e non si ha la formazione anodica di ioni metallici.

La velocità di formazione di ioni da un metallo puro dipende da diversi fattori,

come le caratteristiche elettrochimiche del metallo, la sua configurazione

geometrica, la quantità di sudore e la sua composizione. Nei gioielli al posto dei

metalli puri si usano leghe e, secondo la loro composizione, i metalli costituenti

possono reagire formando composti intermetallici, fasi separate, soluzioni solide

e pellicole stabili di ossidi sulla superficie degli oggetti. Le complesse relazioni

tra i metalli nelle leghe preziose possono influenzare fortemente l’intensità delle

reazioni chimiche con il sudore, indicando che non vi sono correlazioni semplici

tra il contenuto di un metallo allergenico nella lega e la possibilità di causare una

reazione allergica. Esiste invece una stretta correlazione tra la velocità di

formazione di ioni del metallo allergenico nel sudore (che permette di

raggiungere una concentrazione critica) e la comparsa di una allergia da contatto

(15). Vale anche la pena di ricordare che, da un punto di vista elettrochimico, la

separazione di fasi differenti può portare alla formazione di piccole celle

elettrochimiche (simili a pile), con aree meno nobili circondate da una matrice più

nobile, che aumentano la suscettibilità alla corrosione elettrochimica.

È noto che questa suscettibilità è maggiore quando si ha una separazione di fasi

(come nello stato grezzo di colata rispetto allo stato solubilizzato) o in presenza

di fasi grossolane. Al contrario, in generale non si è osservato un aumento di

velocità di cessione nel caso dei fini precipitati che si formano durante i

trattamenti di invecchiamento, in confronto allo stato omogeneizzato e temprato

(47).

Gli essudati della pelle possono corrodere ed anche disciogliere la superficie dei

metalli con i quali sono in contatto. I fattori più importanti che influenzano la

corrosione dei metalli da parte del sudore sono la presenza di ossigeno disciolto,

i cloruri ed il valore del pH, che può andare da 2,1 a 6,9 (27). Per effetto dei sali

e degli acidi presenti nel sudore e nel sebo, i metalli allo stato elementare sono

trasformati rispettivamente nei loro sali idrofili o lipofili. Solo in questo momento

essi possono diffondersi attraverso le vie transcellulari o intercellulari (26).

30

Jewelry Technology Forum

Come si può migliorare la resistenza alla corrosione

Studi recenti dimostrano che anche metalli differenti dal nichel potrebbero

rappresentare in qualche modo un potenziale rischio per la salute. Il cobalto, che è

frequentemente usato nella gioielleria come affinatore del grano e indurente (14, 28), è

indicato come un importante allergene per la pelle, come il nichel. È stato segnalato che

anche altri metalli usati nella gioielleria (v. capitoli precedenti) in certe condizioni hanno

una leggera capacità di sensibilizzare la pelle. Inoltre il metallo ceduto può anche

interagire con i batteri che si trovano sulla pelle. In base a queste considerazioni, per

affrontare correttamente il problema, si dovrebbe considerare la cessione di metalli da

un punto di vista globale, puntando a prevenire o a ridurre al minimo la corrosione di

tutti i metalli presenti nelle leghe preziose. In questo caso si dovrebbe tener conto di

parecchi fattori, come la differente capacità dei metalli di causare la sensibilizzazione

della pelle (46) e la loro suscettibilità alla corrosione. Una sicurezza assoluta

richiederebbe esposizione zero e ciò significa che, per definizione, l’allergia da contatto

non potrebbe essere interamente eliminata. Tuttavia la cessione di metalli può essere

considerevolmente ridotta, fino a livelli di sicurezza, affrontandola in modo

metallurgicamente corretto e tenendo conto di tutti i fattori che influiscono su di essa.

Nella letteratura è disponibile molto materiale sulla corrosione (29, 30, 31, 32, 33). Gran

parte del materiale bibliografico riguarda il nichel, per il quale l’effetto della composizione

e della microstruttura delle leghe sulla suscettibilità alla corrosione è stato ampiamente

studiato. La cessione di nichel da parte degli ori bianchi al nichel è fortemente

influenzata dalla lacuna di miscibilità esistente tra oro e nichel (35, 36, 37). La

temperatura massima richiesta per la formazione di una soluzione solida dalle fasi

distinte ricche di oro o di nichel è di circa 810-820°C, per un contenuto di 41,7% in peso

di Ni (fig. 6). In funzione della caratura e del contenuto di nichel, nella maggior parte

delle leghe per gioielleria, la formazione di una soluzione solida Au-Ni può essere

ottenuta con trattamento termico a temperature superiori a 550-600°C. In modo analogo

al nichel, anche la solubilità e la formazione di fasi separate del cobalto nell’oro è

influenzata dalla temperatura e dalla concentrazione (fig. 7) (35).

Figura 6: Diagramma di stato oro-nichel (area evidenziata: condizioni di temperatura e

concentrazione in cui oro e nichel formano una soluzione solida)

Giugno 2004

31

Figura 7: Diagramma di stato oro-cobalto: (area evidenziata: condizioni di temperatura e

concentrazione in cui il cobalto forma una soluzione solida nell’oro)

L’efficacia del trattamento termico nel miglioramento della resistenza alla corrosione

è stata confermata da parecchi studi (25, 36, 37). Di solito i trattamenti di

omogeneizzazione dopo lavorazione meccanica migliorano la resistenza alla

corrosione anche se, per evitare un ingrossamento del grano, è necessario definire

un’impostazione corretta delle temperature di trattamento (8).

Quale prova si dovrebbe usare per determinare la

cessione di metallo?

La norma europea EN1811:1998 (5), che stabilisce la procedura di prova ed i limiti

per la cessione di nichel è il solo metodo di riferimento attualmente disponibile per

l’industria della gioielleria.

È stato segnalato che la validità della prova per il nichel potrebbe essere discutibile,

poiché il confronto tra prove sugli stessi prodotti eseguite in laboratori differenti ha

mostrato una considerevole variabilità dei risultati (24). Malgrado sia richiesto per i

reagenti e per le apparecchiature uno standard analitico elevato, l’influenza della

finitura della superficie (36, 39), la difficoltà di calcolare l’area superficiale e di definire

l’area del campione coinvolta, la non-disponibilità di un campione di riferimento,

l’applicazione di un fattore correttivo di 0,1 sono alcuni degli aspetti più importanti

che sono stati criticati. Si dovrebbe anche sottolineare che le variazioni dei risultati

possono dipendere anche dal fatto che è impossibile sottoporre lo stesso oggetto a

laboratori differenti. Questa componente della variabilità dei risultati dipende dal

campione e non dovrebbe essere confusa con la precisione del metodo.

Un altro importante punto riguardante le prove di cessione è il sudore artificiale. Fino

a quale punto la sua composizione rappresenta le situazioni reali? Negli esseri umani

la composizione del sudore cambia secondo le condizioni fisiche, farmacologiche e

ambientali, il sesso, l’età, l’abbondanza della sudorazione, il punto del corpo ed il modo

di prelievo (26). I livelli medi dei componenti del sudore sono riportati nella tab. 4 (44).

32

Jewelry Technology Forum

Tabella 4 – Concentrazioni medie dei componenti del sudore

Uomini

51,9 mEq/l

Donne

36,5 mEq/l

Sodio

Uomini

7,5 mEq/l

Donne

10,0 mEq/l

Potassio

Cloruri

29,7 mEq/l

Urea

260-1220 mg/l

Amino acidi

270-2590 mg/l

Ammoniaca

60-110 mg/l

Estratto dalle Geigy Scientific Tables, 7a edizione

Tra questi componenti, le concentrazioni del sodio e dei cloruri sono tra i fattori più

decisivi per l’azione corrosiva del sudore. Alte velocità di evaporazione possono

accelerare la corrosione, a causa dell’aumento della concentrazione sulla superficie

della pelle. Anche il pH della pelle può essere soggetto a variazioni significative. È

stato riferito che l’intervallo di pH sulla superficie della pelle umana “in vivo” può

arrivare a 2,1-6,9 (27). Insieme al sudore sono emessi parecchi acidi organici che

determinano l’acidità della superficie della pelle: gli acidi butirrico, piruvico e lattico.

È stato affermato che la corrosione del nichel è facilitata da un pH basso, ma

sorprendentemente il pH del sudore artificiale stabilito dalla norma EN1811 deve

essere portato a 7,0. Infine gli aminoacidi possono giocare un ruolo significativo nella

corrosione (15), ma la loro presenza non è inclusa nella composizione del sudore

artificiale.

Nella prova per il nichel, uno dei più importanti fattori di variabilità, che di solito non

è tenuto nella considerazione dovuta, potrebbe essere rappresentato dal modo in cui

la soluzione di sudore è aerata prima della prova.

Nella norma EN1811 a questa fase è rivolta poca attenzione, malgrado l’importanza

dell’effetto dell’ossigeno nei processi di corrosione (vedere i capitoli precedenti). La

solubilità dell’ossigeno nell’acqua è molto bassa (41) e si considera che sia al

massimo circa 9 ppm e solo 7 ppm a 30°C. L’efficienza del trasferimento

dell’ossigeno dalle bolle d’aria all’acqua dipende da parecchi fattori, come le

dimensioni delle bolle, il tipo di diffusore, dall’agitazione e dalle dimensioni del

recipiente (41, 42, 43). Differenti condizioni di aerazione tra i diversi laboratori

potrebbero spiegare parte della variabilità dei risultati. Questa memoria non si

propone di fornire dati su questo argomento, ma semplicemente indica la necessità

di ulteriori studi.

Per quanto riguarda la prova di cessione del nichel, così come è descritta nella

norma EN1811, le nostre conclusioni sono che questo metodo può essere discusso

e migliorato sotto molti aspetti, ma per ora è l’unico a cui si può fare riferimento.

Come per quasi tutte le prove di laboratorio, il suo valore predittivo deve essere

considerato come la miglior simulazione (migliorabile) della realtà che noi possiamo

Giugno 2004

33

riprodurre in condizioni di laboratorio, benché non si possa escludere che nella vita

normale possano verificarsi condizioni di maggiore o minore aggressività.

Scopo dello studio

Lo scopo di questo studio è fornire ulteriori informazioni sperimentali, anche se non

definitive, sull’effetto della composizione della lega e del trattamento termico sul

controllo della cessione dei metalli comunemente presenti nelle leghe di metalli

preziosi. Per tutti i metalli è stata applicata la procedura EN1811 ed i risultati sono

stati interpretati con l’aiuto del microscopio elettronico a scansione (SEM/EDX).

MATERIALI E METODI

Leghe

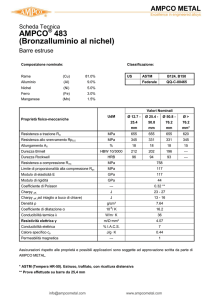

La composizione delle leghe usate per la sperimentazione è riportata nella tab. 5,

relativamente ai componenti principali.

Tabella 5 – Componenti principali delle leghe usate per la sperimentazione

Au%

Zn%

Cu%

Ag%

Ni%

Pd%

Affinazione

del grano

Altro

Dimensioni

del grano

(come

colato)

(µm)

Leghe per colaggio a cera persa

1C

37,5

10,2

36

4

12,1

—

Media

Si

630

2C

37,5

12,1

36

1,5

12,5

—

No

Si

600

3C

37,5

9

40

—

12,9

—

Media

Si

830

4C

58,5

8

24

—

8,3

—

Media

Si

510

5C

58,5

8

24

1

8,3

—

No

Si

720

6C

58,5

7,5

25,2

—

7,6

—

Forte

Si

97

Leghe per lavorazione meccanica

1M

37,5

9,7

43

—

9,7

—

Media

Si

370

2M

58,5

6

22,7

12,2

—

—

Media

Si, Co

n.d.

3M

58,5

2,7

49,8

13,7

—

20,1

Forte

Si

n.d.

4M

58,5

6,4

28,5

—

6,4

—

Media

Si

160

Preparazione dei campioni

I campioni delle leghe per colaggio a cera persa sono stati preparati secondo le

norme interne R&D di Legor. Nella fig. 8 sono riassunte le principali informazioni

relative alle prove di colaggio a cera persa.

34

Jewelry Technology Forum

Forno

Neutec Jzp

Crogiolo

Grafite

Temp. Cilin.

600°C

Atmosfera

Argon

Temperat. colaggio

Tliq. + 80°C

Sovrapress.

Si

Vuoto

Si

Raffr. aria

15’

Tempra

Dopo 15’

Figura 8 – Preparazione dei campioni delle leghe per colaggio a cera persa

Le leghe per lavorazione plastica sono state colate in lingottiere di ghisa da 0,6 x 2

cm preriscaldate e poi temprate in acqua. Le lamine sono state ottenute per

laminazione a freddo con riduzione del 70%.

Utilizzando macchine per taglio di precisione sono stati preparati provini squadrati

con superficie totale di 2,5 cm2 per le leghe da colaggio a cera persa e di 3,5 cm2 per

le leghe da lavorazione plastica.

Trattamenti termici

I provini sono stati trattati termicamente in un forno elettrico statico a resistenza tipo

Kerr, senza atmosfera protettiva. Nella tab. 6 è riportato uno schema dei trattamenti

termici usati per gli esperimenti.

Tabella 6 – Trattamenti termici usati per gli esperimenti

Leghe per colaggio a cera persa

Leghe per lavorazione plastica

“grezzo di colata”

820°C x 40’

820°C x 40’

820°C x 40’

“grezzo di colata”

raffr. in acqua

550°C x 40’

raffr. in acqua

250÷290°C x 90’

600°C x 40’

raffr. in acqua

400° x 60’

680°C x 40’

raffr. in acqua

760°C x 40’

raffr. in acqua

820°C x 40’

raffr. in acqua

680°C x 40’

raffr. in acqua

Invecchiamento (275÷300°C)

Prove di cessione

Le prove di cessione per i vari elementi sono state eseguite immergendo per una

settimana i provini in sudore artificiale a 30°C, in accordo con la norma EN1811.

Prima della prova, i provini sono stati lucidati e sgrassati con cura ed i loro spigoli

Giugno 2004

35

sono stati leggermente arrotondati, per diminuire l’effetto forma. Per l’analisi del

sudore è stato usato un analizzatore ICP (con plasma accoppiato induttivamente)

Perkin Elmer Optima 2700.

Esami metallografici

Gli esami metallografici sui vari componenti sono stati eseguiti con un microscopio

elettronico a scansione (SEM) LEO 1430VP munito di sistema di microanalisi EDX

INCA x-sight.

RISULTATI

Per rendere la descrizione dei risultati più facilmente comprensibile sono stati trattati

separatamente i dati relativi ad ogni esperimento. I dati relativi alla cessione di

elementi affinatori del grano o del silicio sono stati omessi, poiché in tutti i casi

considerati i valori trovati erano sempre trascurabili. Tutti i dati di cessione riportati in

questo studio sono stati corretti secondo il fattore (0,1) prescritto dalla norma

EN1811.

Leghe per colaggio a cera persa

Prova 1 – Lega 1C

Caratura: 9

Dimensioni medie del grano (grezzo di colata): ~ 630 µm

Presenza di affinatori del grano: media

Altri elementi di lega: basso contenuto di silicio

Tabella 7 – Lega 1C

Zn

Cu

Ag

Ni

Au

Composizione (%)

10,2

36

4

12,1

37,5

0,81

2,80

0,00

1,62

0,00

H2O

0,41

0,41

0,00

0,33

0,00

0,38

0,12

0,41

0,00

0,34

0,00

0,45

0,00

Cessione (µg/cm2/sett.)

1.1

1.2

Grezzo di colata

820°Cx40’

1.3

Come 1.2

290°x90’

0,67

1.4

820°Cx40’

400°Cx60’

1,49

Nello stato grezzo di colata la lega presenta valori significativi di cessione di Ni,

Zn e Cu. L’esame metallografico (SEM) mostra una struttura fortemente segregata

(fig. 9), in cui le dendriti sono particolarmente ricche di nichel e rame (Ni =22%,

Cu = 39%, Zn = 11%, Ag = 0,7%, Au = 26%). I principali fenomeni di corrosione

sono stati osservati in questo componente, con conseguente arricchimento di

elementi nobili nelle zone corrose: Ni = 8%, Cu = 14%, Zn = 3%, Ag = 4%, Au =

69,7%.

36

Jewelry Technology Forum

Figura 9 – Lega 1C – Struttura del grezzo di colata

9a - Lega 1C prima della prova

di cessione (400x)

9b - Lega 1C dopo la prova

di cessione (500x)

9c – Particolari delle aree corrose

nella zona dendritica (2700x)

9d – Microfasi ad alto contenuto di nichel (Ni

= 24.5%), osservate dopo trattamento a

400°C x 60’ (48000x)

Dopo il trattamento di omogeneizzazione a 820°C per 40 min. (punto 1.2 della tab.

7), i valori di cessione del nichel sono drasticamente diminuiti, come pure quelli dello

zinco e del rame, essendo discesi tutti sotto la soglia di 0,5 µg/cm2/settimana. Invece

il successivo trattamento a 400°C per 60 min. (punto 1.4 della tab. 7) non ha causato

variazioni significative nella cessione di nichel e di rame. L’esame al SEM ad alto

ingrandimento (fig. 9d) ha evidenziato la formazione di microfasi ad alto contenuto di

nichel (Ni circa 25%) con forma circolare e diametro dell’ordine di 200 nm, che non

sono visibili prima del trattamento. Anche se non sono state eseguite altre prove su

questo argomento, si può supporre che, aumentando il tempo di mantenimento del

campione alla temperatura di trattamento, si verifichi una ulteriore crescita di queste

fasi. D’altro lato l’aumento della cessione di zinco dopo il trattamento del campione

a 400°C per 60 min. è particolarmente importante. L’analisi metallografica (fig. 10) ha

mostrato la comparsa di zone formate principalmente da ossido di zinco (O = 19%,

Zn = 76%) e di una fase al bordo di grano formata principalmente da zinco e zolfo

(Zn = 33%, S = 17,9%), che non è stata osservata dopo il trattamento a 290°C per

90 min. La presenza di zolfo ed il rapporto stechiometrico con lo zinco indicano la

probabile presenza di solfuro di zinco. Si dovrebbe notare che lo zolfo non è un

componente della lega, per cui si è supposto che provenga dal refrattario. Infine si

dovrebbe sottolineare che la precipitazione di solfuro di zinco ai bordi di grano è

stata osservata anche durante altre prove (v. più avanti).

Giugno 2004

37

Figura 10 – Lega 1C –

Fenomeni di precipitazione dello zinco dopo trattamento a 400°C x 60 min.

10a – Ingrandimento 400x

10b – Particolare ingrandito (1150x)

che mostra la presenza di una fase ai bordi di

grano (1), probabilmente basata su precipitati di

solfuro di zinco (Zn = 33%, S = 17.9%), e zone (2)

formate principalmente da ossido di zinco

(O = 19%, Zn = 76%).

Prova 2 – Lega 2C

Caratura: 9

Dimensioni medie del grano (grezzo di colata): ~ 600 µm

Presenza di affinatori del grano: nessuna

Altri elementi di lega: contenuto medio di silicio

Tabella 8 – Lega 2C

Zn

Cu

Ag

Ni

Au

Composizione (%)

12,1

36

1,5

12,5

37,5

0,99

1,36

0,00

1,66

0,00

H2O

1,26

0,34

0,00

0,44

0,00

0,38

0,00

0,41

0,00

0,96

0,00

0,68

0,00

2

Cessione (µg/cm /sett.)

1.1

1.2

Grezzo di colata

820°Cx40’

1.3

Come 1.2

290°x90’

1,20

1.4

820°Cx40’

400°Cx60’

5,64

Allo stato grezzo di colata sono stati osservati fenomeni di cessione di entità

confrontabile con la prova precedente, anche se la lega non conteneva affinatori

del grano. Tra i prodotti di corrosione, era significativa la presenza di ossidi di

rame (fig. 11). Anche in questo caso il trattamento di omogeneizzazione a 820°C

per 40 min. ha determinato un’apprezzabile diminuzione della cessione di nichel

dalle dendriti, dimostrata anche dall’esame metallografico eseguito sul campione

dopo la prova di cessione. Ciononostante è stato osservato un peggioramento

degli effetti corrosivi per lo zinco, con la formazione di precipitati ricchi in zinco ai

bordi di grano e di zone ad alto contenuto di zinco (fig. 11 b e 11 c). Nell’ambito

delle condizioni di prova esaminate, non è stato possibile identificare condizioni

che possano limitarne la cessione.

38

Jewelry Technology Forum

Figura 11 – Lega 2C

11a –Struttura del grezzo di colata dopo la prova di cessione, che mostra le zone corrose

(colore chiaro) e la presenza di ossidi di rame (colore scuro) (500x, 1980x).

11b – Struttura dopo trattamento di

11c – Struttura dopo il successivo

omogeneizzazione a 820°C x 40 min. Sono trattamento a 400°C x 60 min. Le zone ricche

evidenti la precipitazione di fasi ricche in zinco in zinco si sono ulteriormente espanse negli

ai bordi di grano e la segregazione di zinco in

spazi interdendritici (500x)

zone interdendritiche specifiche (500x)

Prova 3 – Lega 3C

Caratura: 9

Dimensioni medie del grano (grezzo di colata): ~ 870 µm

Presenza di affinatori del grano: media

Altri elementi di lega: basso contenuto di silicio

Tabella 9 – Lega 3C

Zn

Cu

Ag

Ni

Au

Composizione (%)

9

40

---

12,9

37,5

1,66

2,44

0,00

1,04

0,00

H2O

4,44

2,16

0,00

0,63

0,00

Cessione (µg/cm2/sett.)

1.1

Grezzo di colata

1.2

820°Cx40’

1.3

Come 1.2

290°x90’

1,38

0,44

0,00

0,22

0,00

1.4

820°Cx40’

400°Cx60’

2,92

0,77

0,00

0,22

0,00

A differenza dalle prove precedenti, il minimo di cessione di nichel, rame e zinco è

stato osservato dopo il trattamento a 290°C per 90 min. Tuttavia anche in questo caso

la cessione dello zinco non era ben controllata con i trattamenti termici eseguiti. In

tutte le condizioni sperimentate la lega 3C mostrava evidenti precipitazioni di solfuri

Giugno 2004

39

di zinco ai bordi di grano (fig. 12a). È di particolare interesse l’osservazione di

fenomeni di corrosione intergranulare nelle fasi ricche in zinco (fig. 12 b).

Figura 12 – Lega 3C

12a –Struttura del grezzo di colata(400x).

12b – Fenomeni di corrosione intergranulare

nella fase ricca in zinco (2500x).

Prova 4 – Lega 4C

Caratura: 14

Dimensioni medie del grano (grezzo di colata): ~ 810 µm

Presenza di affinatori del grano: bassa

Altri elementi di lega: basso contenuto di silicio

Tabella 10 – Lega 4C

Zn

Cu

Ag

Ni

Au

Composizione (%)

8

24

1

8,3

58,5

0,10

0,09

0,00

0,16

0,00

H2O

0,11

0,06

0,00

0,15

0,00

290°x90’

1,14

0,18

0,00

0,16

0,00

400°Cx60’

0,32

0,16

0,00

0,14

0,00

Cessione (µg/cm2/sett.)

1.1

1.2

1.3

1.4

Grezzo di colata

820°Cx40’

Come 1.2

820°Cx40’

Malgrado il grano fosse piuttosto grossolano, la lega 4C non ha presentato problemi

di cessione di particolare importanza. Con l’eccezione di un solo massimo

significativo di cessione dello zinco dopo trattamento termico a 290°C per 90 min., la

lega 4C ha dimostrato di essere sufficientemente affidabile anche allo stato grezzo di

colata, senza che si debba necessariamente ricorrere ad un trattamento di

omogeneizzazione.

Prova 5 – Lega 5C

Caratura: 14

Dimensioni medie del grano (grezzo di colata): ~ 720 µm

Presenza di affinatori del grano: nessuna

Altri elementi di lega: contenuto medio-alto di silicio

40

Jewelry Technology Forum

Tabella 11 – Lega 5C

Zn

Cu

Ag

Ni

Au

Composizione (%)

8

24

1

8,3

58,5

0,10

0,16

0,00

0,81

0,00

H2O

0,18

0,12

0,00

0,67

0,00

0,14

0,00

0,67

0,00

0,11

0,00

0,66

0,00

2

Cessione (µg/cm /sett.)

1.1

Grezzo di colata

1.2

820°Cx40’

1.3

Come 1.2

290°x90’

1,32

1.4

820°Cx40’

400°Cx60’

0,28

La lega 5C è praticamente identica alla 4C nei componenti principali, ma ne

differisce per l’assenza di affinatori del grano, anche se la loro aggiunta alla lega

4C ha dimostrato di non essere efficace per ottenere un affinamento del grano

(810 µm) in confronto alla 5C (720 µm). Tuttavia per la lega 5C non è stato

possibile trovare, usando solo trattamenti termici, condizioni per portare i livelli di

cessione del nichel sotto a 0,5 µg/cm2/settimana.

Prova 6 – Lega 6C

Caratura: 14

Dimensioni medie del grano (grezzo di colata): ~ 97 µm

Presenza di affinatori del grano: alta

Altri elementi di lega: silicio

Tabella 12 – Lega 6C

Zn

Cu

Ag

Ni

Au

Composizione (%)

7,5

25,2

---

7,6

58,5

0,82

0,14

0,00

0,04

0,00

H2O

0,05

0,12

0,00

0,04

0,00

0,13

0,00

0,04

0,00

0,12

0,00

0,05

0,00

Cessione (µg/cm2/sett.)

1.1

Grezzo di colata

1.2

820°Cx40’

1.3

Come 1.2

290°x90’

0,17

1.4

820°Cx40’

400°Cx60’

0,08

La lega 6C ha un contenuto particolarmente alto di affinatori del grano. In

confronto ai campioni precedenti, le dimensioni dei grani cristallini sono state

drasticamente ridotte. Tuttavia le condizioni migliori di stabilità della struttura sono

state ottenute con l’omogeneizzazione, come si può vedere dalle immagini SEM

(fig. 13). Si deve notare che i valori ottenuti per la cessione del nichel sono i più

bassi tra quelli delle prove eseguite per questo studio.

Giugno 2004

41

Figura 13 – Effetto dei trattamenti termici sulla struttura della lega 6C

13a - Struttura del grezzo di colata (400x)

13b – Struttura dopo omogeneizzazione a

820°C x 40 min. (400x)

13c – Struttura dopo trattamento

a 290°C x 90 min. (400x).

13d – Struttura dopo trattamento

a 400°C x 60 min. (400x).

Leghe per lavorazione plastica

Prova 1 – Lega 1M

Caratura: 9

Dimensioni del grano (grezzo di colata): ~ 370 µm

Presenza di affinatori del grano: media

Altri elementi di lega: silicio

Tabella 13 – Lega 1M

Zn

Cu

Ag

Ni

Au

Composizione (%)

9,7

43

---

9,7

37,5

Cessione (µg/cm2/sett.)

1.1

Dopo riduzione del 70%

4,77

4,14

---

7,89

0,00

1.2

550°Cx40’

7,03

3,80

---

11,28

0,00

1.3

600°Cx40’

3,46

4,29

---

8,17

0,00

1.4

680°Cx40’

1,50

3,88

---

1,83

0,00

1.5

760°Cx40’

0,17

0,67

---

0,20

0,00

1.6

820°Cx40’

0,22

0,39

---

0,14

0,00

1.7

680°Cx40’-->300° Cx90’

0,81

3,08

---

0,92

0,00

42

Jewelry Technology Forum

Aumentando la temperatura di trattamento, si ha una forte diminuzione dei valori

della cessione. Da un punto di vista metallografico, un livello soddisfacente di

omogeneizzazione è stato ottenuto solo con i trattamenti termici a 760 e 820°C. La

prova di invecchiamento, eseguita su un campione trattato a 680°C, non ha dato

valori di cessione inferiori a 0,5 µg/cm2/settimana. Alla luce dell’insieme dei dati, ciò

può essere spiegato con il fatto che il livello di omogeneizzazione del campione

invecchiato non era sufficiente (fig. 14d). Ciononostante è interessante osservare che

il trattamento a 300°C ha causato una diminuzione dei valori di cessione rispetto al

campione non invecchiato (v. prove 1.4 e 1.7 di tab. 13).

Figura 14 – Lega 1M

14a – Dopo riduzione del 70% (2500x).

14b – Dopo trattamento a 550°Cx40 min (2500x).

14c – Dopo trattamento a 600°Cx40 min. La 14d – Dopo trattamento a 680°Cx40 min. Notare la

fase grigio scuro indicata dalla freccia è

presenza di fasi grigio scuro con alto contenuto di

ricca in nichel (Ni = 19%)(2500x).

nichel (indicate dalla freccia) (2500x)).

14e – Dopo trattamento a 760°Cx40 min

14f – Dopo trattamento a 820°Cx40 min.

14g – Dopo trattamento a 680°Cx40 min, tempra e trattamento a 300°Cx90 min (2500x)

Giugno 2004

43

Prova 2 – Lega 2M

Caratura: 14

Dimensioni medie del grano (grezzo di colata): non determinate

Presenza di affinatori del grano: media

Altri elementi di lega: silicio

Tabella 14 – Lega 2M

Zn

Cu

Ag

Ni

Au

Composizione (%)

6

22,7

12,2

04

58,5

Cessione (µg/cm2/sett.)

1.1

Dopo riduzione del 70%

0,03

0,06

0,10

0,55

0,00

1.2

550°Cx40’

0,03

0,07

0,30

0,69

0,00

1.3

600°Cx40’

0,02

0,09

0,60

3,11

0,00

1.4

680°Cx40’

0,04

0,06

0,47

2,21

0,00

1.5

760°Cx40’

0,09

0,14

0,68

0,21

0,00

1.6

820°Cx40’

0,24

0,14

1,40

0,42

0,00

1.7

680°Cx40’-->300° Cx90’

0,12

0,14

0,68

0,62

0,00

Nella formulazione della lega gialla 2M entra il cobalto, sia per migliorare le

caratteristiche dopo invecchiamento, sia come affinatore del grano. Dalle prove

eseguite è risultato che la cessione di cobalto è molto alta, malgrado la sua

bassa concentrazione nella lega. L’esame al SEM ha mostrato la presenza di

piccoli precipitati ad alto contenuto di cobalto (Co > 50%), la cui distribuzione

sembra concentrata nella fase ricca in argento (fig. 15a e 15b).

Fondamentalmente sono stati distinti due tipi di precipitati ricchi in cobalto, che

differivano per le loro dimensioni. Una prima categoria, indicati come

macroprecipitati, con dimensioni medie dell’ordine di 5-15 µm, che erano

presenti dopo tutti i trattamenti eseguiti, ed una seconda categoria di dimensioni

considerevolmente più piccole, dell’ordine di 10-20 nm, indicati come

microprecipitati. La presenza di questo ultimo tipo di precipitati è sensibilmente

diminuita quando la temperatura di trattamento è passata da 680 a 760°C.

Questa diminuzione può essere correlata con la diminuzione di cessione del

cobalto, osservata quando si passa dall’uno all’altro trattamento termico (v. Tab.

14). Infine si è notato un incremento della cessione di argento, ma su questo

aspetto non sono state svolte ulteriori indagini.

44

Jewelry Technology Forum

Figura 15 – Lega 2M

15a – Dopo trattamento a 820°Cx40 min. La lega

ha subito una fusione parziale. Notare la presenza

di precipitati ricchi in cobalto (zone scure, indicate

dalle frecce, Co > 60%) dentro le fasi chiare,

particolarmente ricche in argento (500x).

15b – Come figura 15a.

Dettaglio ingrandito (1800x). Notare che le

dimensioni medie delle fasi scure (ricche in

cobalto) sono dell’ordine di 5-15µm.

15c – Dopo trattamento a 680°Cx40 min.

15d – Dopo trattamento a 760°Cx40 min. Rispetto

Oltre alle zone scure ad alto contenuto di cobalto, alla fotografia precedente (15c), si osserva una

ad alto ingrandimento si possono vedere numerosi riduzione della presenza di micro-precipitati

micro-precipitati pure ricchi in cobalto (indicati

(11000x), mentre le dimensioni delle zone più

dalle frecce) (16700x).

grandi restano praticamente inalterate.

Prova 3 – Lega 3M

Caratura: 14

Dimensioni medie del grano (grezzo di colata): non determinate

Presenza di affinatori del grano: alta

Altri elementi di lega: silicio

Tabella 15 – Lega 3M

Zn

Cu

Ag

Ni

Au

Composizione (%)

2,7

49,8

13,7

20,1

58,5

Cessione (µg/cm2/sett.)

1.1

Dopo riduzione del 70%

0,01

0,03

0,46

0,00

0,00

1.2

550°Cx40’

0,02

0,02

0,30

0,00

0,00

1.3

600°Cx40’

0,06

0,05

0,18

0,00

0,00

1.4

680°Cx40’

0,08

0,05

0,16

0,00

0,00

1.5

760°Cx40’

0,04

0,03

0,08

0,00

0,00

1.6

820°Cx40’

0,05

0,04

0,05

0,00

0,00

1.7

680°Cx40’-->300° Cx90’

0,01

0,00

0,02

0,00

0,00

Giugno 2004

45

Per la lega senza nichel 3M i dati di cessione indicano stabilità strutturale anche nei

campioni induriti per invecchiamento, con l’eccezione dell’argento, i cui valori di

cessione, anche se modesti, possono essere ulteriormente ridotti con il trattamento

termico a 680-760°C. Si deve anche notare che in questo tipo di lega, i valori di

cessione di zinco e rame, in genere piuttosto alti, sono molto bassi per tutte le

temperature.

Prova 4 – Lega 4M

Caratura: 14

Dimensioni medie del grano (grezzo di colata): ~ 160 µm

Presenza di affinatori del grano: media

Altri elementi di lega:silicio

Tabella 16 – Lega 4M

Zn

Cu

Ag

Ni

Au

Composizione (%)

6,4

28,5

---

6,4

58,5

Cessione (µg/cm2/sett.)

1.1

Dopo riduzione del 70%

0,00

0,16

---

0,06

0,00

1.2

550°Cx40’

0,00

0,15

---

0,03

0,00

1.3

600°Cx40’

0,00

0,11

---

0,03

0,00

1.4

680°Cx40’

0,00

0,16

---

0,03

0,00

1.5

760°Cx40’

0,00

0,12

---

0,03

0,00

1.6

820°Cx40’

0,00

0,15

---

0,04

0,00

1.7

680°Cx40’-->300° Cx90’

0,34

0,19

---

0,04

0,00

Per la lega 4M i valori della cessione indicano resistenza alla corrosione anche per i

campioni invecchiati. I valori di cessione del nichel sono bassissimi in tutte le

condizioni.

Discussione

In questo studio il limite accettato per tutti i metalli è stato fissato a 0,5 µg/cm2/settimana

(dopo correzione) e non è stata messa in discussione la possibilità di usare altri limiti

passa/non passa. I risultati ottenuti possono essere così riassunti:

• Leghe per colaggio a cera persa: allo stato grezzo di colata, tutte le leghe a bassa

caratura (9 K) non hanno superato la prova di cessione del nichel, ma in due casi

(leghe 1C, 2C) hanno mostrato una significativa riduzione della cessione di nichel dopo

omogeneizzazione a 820°C per 40 min., mentre la lega 3C ha superato la prova dopo

trattamento a 290°C per 90 min. In tutti i casi, dopo i trattamenti alle temperature sopra

dette, è stata anche osservata una forte diminuzione della cessione del rame, mentre

la velocità di corrosione dello zinco varia in un ampio campo e sarebbe stata ridotta in

modo significativo in un solo caso (lega 1C). La cessione di argento e di oro era

rispettivamente trascurabile (lega 1C caso 1.2) e praticamente inesistente.

46

Jewelry Technology Forum

Per le leghe a 14 K, la resistenza alla corrosione ha mostrato un generale

miglioramento, con una sola eccezione (lega 5C), per la quale la prova di cessione del

nichel non è stata superata indipendentemente dal trattamento termico. La lega 6C, ad

alta affinazione del grano, ha mostrato le velocità di cessione più basse dopo

trattamento a 820°C per 40 min.

• Leghe per lavorazione plastica: nella sola lega a 9 carati considerata in questo studio

(lega 1M) sono state osservate variazioni fino a 100 volte nella velocità di corrosione di

zinco, rame e nichel, secondo il trattamento termico. I risultati migliori sono stati ottenuti

con l’omogeneizzazione nell’intervallo 760-820°C.

Nel gruppo di leghe a 14 carati, la lega gialla 2M ha mostrato una bassa cessione di

cobalto solo dopo trattamento termico a 760 e 820°C. Si deve notare che, malgrado la

sua bassa concentrazione nella lega, la velocità di corrosione del cobalto ha raggiunto

valori significativi e, tenendo conto della sua potenza di allergene per la pelle, si

dovrebbe aver cura di evitare condizioni favorevoli alla sua cessione.

Le leghe di oro bianco al palladio hanno mostrato eccellente resistenza alla corrosione

anche per lo zinco ed il rame. Il palladio, come l’oro, si comporta come un metallo

nobile e non mostra segni di corrosione. Sorprendentemente la cessione di argento

era prossima a superare il limite di 0,5 µg/cm2/settimana.

Infine, buoni risultati sono stati ottenuti con l’oro bianco a base nichel 4M, che ha

superato la prova in tutte le condizioni.

Per concludere, si può dire che il trattamento termico può aumentare di molto la resistenza

alla corrosione, specialmente per le leghe a 9 carati. Anche le leghe per colaggio a cera

persa possono trarre grande beneficio da uno specifico trattamento termico. Inoltre

l’aggiunta di affinatori del grano e di altri additivi può contribuire in modo significativo a

migliorare la resistenza alla corrosione. Secondo la nostra esperienza, la capacità degli

affinatori del grano di controllare la cessione di metallo dipende dal tipo di affinatore, dalla

sua concentrazione e dal modo in cui differenti affinatori sono combinati tra di loro (dati

non presentati). Da un punto di vista generale, nelle strutture a grano fine la segregazione

è di solito meno pronunciata (cosa che può essere spiegata in base al meccanismo di

formazione) ed è anche spesso meno pronunciata la tendenza a formare precipitati ai

bordi di grano. Questo insieme di fatti può spiegare perché il materiale colato a grano

affinato è di solito meno suscettibile alla corrosione del materiale a grano grosso. Il

materiale a grano fine è anche più facile da omogeneizzare (ciò indica che anche le

potenziali pile locali si sciolgono più facilmente), poiché nel materiale a grano grosso il

cammino di diffusione necessario per una completa omogeneizzazione è più lungo (47).

I dati riportati in questo studio forniscono ulteriori anche se non complete informazioni

sull’effetto della composizione della lega e del trattamento termico sul controllo della

cessione dei metalli normalmente contenuti nelle leghe di metallo prezioso. Per una

sicurezza assoluta l’esposizione dovrebbe essere nulla e ciò significherebbe che, per

definizione, l’allergia da contatto non potrebbe essere eliminata del tutto. Tuttavia la

Giugno 2004

47

cessione di metalli può essere ridotta a livelli di sicurezza con una corretta impostazione

metallurgica, che tenga conto di tutti i fattori che influenzano la cessione di metalli. L’uso

su larga scala di elementi considerati allergenici, come il nichel ed il cromo, nella

fabbricazione di acciaio inossidabile, che è usato come materiale di base per costruire

impianti, contenitori e tubazioni in settori vitali per il nostro benessere, come le industrie

alimentari e farmaceutiche, indicano che il problema delle allergie dovute al contatto ed

alla cessione di metalli non può in generale essere risolto solo escludendo tutti i metalli

noti come allergenici o sospettati di esserlo, poiché questo susciterebbe nei consumatori

una reazione negativa ingiustificata, alimentando una cultura del dubbio e del sospetto. È

bene ricordare che le reazioni allergiche sono causate solo dalla presenza di ioni dei

metalli allergenici e che gli ioni si formano per effetto della dissoluzione causata dalla

corrosione. La vera soluzione del problema, secondo noi, sta nello sviluppo e nella

gestione dei processi metallurgici fondamentali attraverso i quali i fenomeni di corrosione

possono essere contenuti entro i limiti considerati accettabili. I risultati di questo studio

contribuiscono ulteriormente a dimostrare che ciò è possibile.

Perciò il problema cruciale da risolvere è: qual è la via da seguire per dimostrare che i

nostri prodotti di gioielleria sono sicuri? La validità del sistema attuale, basato su una

campionatura casuale e sulla prova eseguita sui pezzi finiti secondo EN1811, tende ad

essere limitata solo ai pezzi sottoposti alla prova e non si è in grado di dimostrare che tutti

i pezzi prodotti in uno stesso lotto possiedono esattamente la stessa resistenza alla

corrosione. Possiamo garantire la sicurezza con solo alcune prove eseguite sul prodotto

finito oppure è preferibile dimostrare che l’intero processo di produzione è sotto controllo

ed è progettato per prevenire il verificarsi di eventi indesiderabili, che possono influenzare

negativamente la sicurezza dei gioielli?

Analogamente a quanto è accaduto nell’industria farmaceutica ed in quella alimentare

negli ultimi 20 anni, la tecnologia dell’era spaziale, progettata per conservare sani i cibi

nello spazio esterno, può diventare utile per assicurare la sicurezza dei gioielli. L’analisi dei

rischi ed il punto di controllo critico (HACCP) (45) sono stati applicati dalla NASA durante

i programmi spaziali. Lo scopo era garantire la sicurezza dei cibi con la prevenzione dei

rischi e l’identificazione dei punti critici dove i rischi potevano essere eliminati. Nella

gioielleria i punti critici in cui la cessione di metalli può essere controllata sono

essenzialmente la composizione della lega e l’applicazione di trattamenti termici adatti. I

dati riferiti in questo studio mostrano che la cessione di metalli misurata secondo la norma

EN1811 dipende dalla composizione della lega e dal trattamento termico.

Un’impostazione globale, capace di dimostrare che è stato impostato un processo di

produzione sicuro, può essere basata sulle fasi che seguono:

1. In funzione del preciso tipo di lega da usare, il produttore di leghe eseguirà una

serie di prove, che possa determinare le condizioni ottimali specifiche per l’uso della

lega. Queste informazioni, come il trattamento termico per il quale la lega ha

superato le prove di laboratorio (basate sulla norma EN 1811), saranno trasmesse

all’utilizzatore finale (l’orafo).

2. L’utilizzatore (l’orafo) dovrà dimostrare che le istruzioni per l’uso fornite dal

produttore della lega sono state completamente rispettate e che tutte le

apparecchiature (specialmente i forni per trattamento termico) sono tenute sotto

48

Jewelry Technology Forum

controllo, per quanto riguarda il tempo e la precisione delle misure di temperatura.

Ciò significa che per la misura della temperatura si devono usare strumenti di

confronto certificati e si devono avere sistemi di registrazione per conservare i dati

di temperatura e di tempo relativi ad ogni lotto di prodotti di gioielleria. Secondo la

nostra esperienza non è raro che grosse aziende produttrici di gioielleria non

abbiano strumenti di misura di riferimento per verificare l’esattezza delle sonde

installate nei forni per la misura della temperatura. Di conseguenza si possono

avere errori di parecchie decine e talora centinaia di gradi.

3. Le fasi 1 e 2 non sono di per sé sufficienti a garantire che i gioielli soddisferanno la

prova di cessione, per cui, per convalidare l’intero processo, si dovrà eseguire una

prova finale su pezzi prelevati a caso da uno stesso lotto.

Infine vi è la possibilità di una garanzia di qualità da parte di un ente terzo indipendente

(ente di certificazione), con la possibilità di accoppiare questa certificazione

all’applicazione di uno specifico marchio (hallmarking) (p. es. controllato per la cessione

di nichel o di un altro metallo, ecc.), che può accrescere la fiducia del consumatore,

offrendo al produttore di gioielleria un vantaggio nella competizione (Tab. 17).

Tabella 17 – Descrizione di una possibile procedura per la certificazione del

prodotto, riconoscibile con marchi specifici.

Fase

Diagramma di flusso

Descrizione della fase

Produttore

della lega

Produzione di leghe a

bassa cessione di

metalli, conformi a

EN1811. Definizione

delle condizioni d’uso

Produzione di leghe capaci di superare le prove di laboratorio

secondo la norma EN1811 (modificata), estesa anche alla cessione di altri metalli.

Definizione delle condizioni (p.e.

tempo e temperatura dei trattamenti termici), che garantiscono le

velocità di cessione più basse.

Produttore

della gioielleria

Produzione

di

gioielleria secondo le

specifiche del produttore della lega

Produzione di oggetti di gioielleria conformi con le specifiche

tecniche. Si devono usare sistemi di misura tarati, procedure

scritte e registrazione dei dati, per fornire le prove che tutte le

istruzioni sono state rispettate. Per una miglior garanzia della

qualità, è consigliabile operare sotto la norma ISO9000.

Prova su campioni

dello stesso lotto

(convalida)

Laboratorio

(certificato)

Prova

positiva?

No

Si

Convalida finale del processo, con le prove su alcuni campioni del lotto. Risultati positivi proveranno l’efficacia dell’intero processo.

La convalida finale è necessaria per stabilire se il modello

predittivo basato sulle prove di laboratorio è valido per quegli specifici pezzi di gioielleria.

Se la prova fallisce, si deve usare un’altra lega o si deve

modificare il processo.

L’orafo trarrà vantaggio dalla certificazione del prodotto.

Ente di

certificazione

Giugno 2004

Applicazione di marchi specifici (p.e. provato per il nichel o per

la cessione di metalli

49

Ringraziamenti

Gli autori desiderano ringraziare il Dr. Jörg Fisher- Bühner (FEM, Germania) per la

lettura critica e l’utilissima discussione dei risultati e dei suggerimenti, il Dr. Valerio

Faccenda ed il Dr. Peter Oliver per le loro osservazioni e per la revisione del testo

inglese; Stefania Visentin e la Dr. Alessandra Variola per il valido contributo tecnico.

BIBLIOGRAFIA

1. NiDi – Nickel Development Institute –http:// www.midi.org.

2. Lidén C. Rondell E., Skare L., Nabanti A., 1998. Nickel release from tools on the swedish

market. Contact Dermatitis, 39:127-131.

3. Gawkrodger D. J., Lewis F. M., Shah M., (2000). Contact sensitivity to nickel and other metals

in jewellery reactions. Journal of the American Academy of Dermatology, 43, 1: 31-35.

4. Norma europea EN1810:1998. Comitato europeo di unificazione.

5. Norma europea EN1811:1998. Comitato europeo di unificazione.

6. Norma europea EN12742:1998. Comitato europeo di unificazione.

7. Wilson K., Goulding K.H., (1986). A Biologist’s Guide to Principles and Techniques of Practical

Biochemistry. Edward Arnold Publishers Ltd, London.

8. Mydlarski PR, Katz AM, Sauder DN. Contact Dermatitis (1988). In Allergy: principles and

practice. Ed by Middleton E et al. Mosby-year Book (V ed.); vol. II: 1135-47.

9. Rietschel RL, Fowler JFJr. Fisher’s Contact Dermatitis. IV Ed. Williams& Wilkins 1999; 35 :80885.

10. Liden C, Nordenadler M, Skare L. (1998). Metal release from gold-containing jewellery

materials: no gold release detected. Contact Dermatitis 39:281-5.

11. Liden C, Menné T, Burrows D. (1996). Nickel-containing alloys and plating and their ability. Br

J Dermatol 134:193-8.

12. Ehrlich A, Kucenic M, Belsito DV. (2001). Role of body piercing in the induction of metal

allergies. Am J Contact Derm 12:151-5.

13. Liden C, Rondell E, Skare L, Nalbanti A. (1998). Nickel release from tools on the Swedish

market. Contact Dermatitis 39:127-31.

14. Fischer-Buehner J., (2004). Hardening of low-alloyed gold. Proceedings of 18th Santa Fe

Symposium on Jewelry Manufacturing Technology

15. Flint G.N., 1998. A metallurgical approach to metal contact dermatitis. Contact Dermatitis,

39:213-221.

16. Bruze M, Andersen KE. (1999) Gold– a controversial sensitizer. Contact Dermatitis 40:295-9.

17. Fowler Jjr, Taylor J, Storrs F et al. (2001). Gold allergy in North America. Am J Contact Derm

12:3-5.

18. Larese Filon F, Uderzo D, Bagnato E. (2003). Sensitization to palladium chloride: a 10-year

evaluation. Am J Contact Derm

19. Santucci B, Cannistraci C, Cristaudo A, Picardo M. (1996). Multiple sensitivities to transition

metals: the nickel palladium reactions. Contact Dermatitis; 35:283-6.

20. Foti C, Amoruso A, Cassano N, Vena GA. (2002). Contact sensitization to nickel from rhodiumplated “nickel free” earrings. Contact Dermatitis 46:309.

21. de Fine Olivarius F, Balsley E, Menné T. (1993). Skin reactivity to tin chloride and metallic tin.

Contact Dermatitis 29:110.

22. Marcusson JA, Caderbrant K, Heilborn J. (1998) Indium and iridium allergy in patients exposed

to dental alloys. Contact Dermatitis 38.297.

50

Jewelry Technology Forum

23. Basketter DA, Whittle E, Monk B. (2000). Possible allergy to complex titanium salt. Contact

Dermatitis 42:310-11.

24. Rushforth R., (2000). Don’t let nickel under your skin – The European experience. Proceedings

from The 14th Santa Fe Symposium on jewellery manufacturing.

25. Fischer Buhner J., (2001). Development of new nicke-free chromium based white gold alloys

– Results of a research project. Proceedings from the 15th Santa Fe Symposium on Jewellery

Manufacturing Technology.

26. Hostynek J.J., Reagan K.E., Maibach H.I., (2001). Oxidative properties of skin exudates – A

determinant for nickel diffusion: a review. Exogenous Dermatology, 1:7-17.

27. Haudrechy P., Mantout B., Frappaz A., Rousseau D., Chabeau G., Faure M., Claudy A., 1997.

Nickel release from stainless steels. Contact Dermatitis, 37:113-117.

28. Ott D., (2002). Ottimizzazione delle leghe d’oro per la produzione. Gold Technology, n° 34: 3744.

29. Raw P., (2002). Gioiellera vuota in lega d’oro, ottenuta da nastro o tubo. Gold Technology, n°

35: 3-10.

30. Ott D., (1997). Effetto di piccole aggiunte e di impurezze sulle proprietà delle leghe d’oro. Gold

Technology, n° 22: 31-38.

31. Grimwade M.F. (2002) . Cause e prevenzione dei difetti nelle leghe da lavorazione plastica.

Gold Technology, n° 36: 12-15.

32. Ott D., (1997). Manuale sui difetti di colaggio e di altro tipo nella fabbricazione di gioielleria in

oro. World Gold Council.

33. Grice G., (2002). Failures in 14kt nickel-white gold Tiffany head settings. Proceedings of the

16th Santa Fe Symposium on Jewellery Manufacturing

34. “Binary Phase Diagrams” 2nd edition. 1996, ASM International.

35. Faccenda V., (2000). On Nickel white gold alloys: Problems and possibilities. Proceedings of

14th Santa Fe Symposium on Jewellery Manufacturing Technology.

36. Poliero M., (2001). Leghe d’oro bianco per microfusione. Gold Technology, n° 31: 10-20.

37. Dabalà M., Magrini., Poliero M., Galvani R., (1999). “Produzione e caratterizzazione di leghe

d’oro bianco a 18 carati conformi alla Direttiva Europea 94/27 CE”. Gold Technology, n° 25:

29-31.

38. Maggian D. (2003). Comparison of different methods used to establish recrystallization

conditions of gold alloys. Proceedings of the 17th Santa Fe Symposium on Jewelry

Manufacturing Technology.

39. Raykhtsaum G., Agarwal D.P., (2001). Nickel release tests: How well do they work?

Proceedings of 15th Santa Fe Symposium. on Jewellery Manufacturing Technology.

40. Vesilind, P. A., (1996) Introduction to Environmental Engineering, PWS Publishing Company,

Boston.

41. Manfredini, R., Trilli A., (1984). Measurement of the oxygen transfer capacity of fermenters:

theory and pratice. La chimica e l’industria, 66:5:358-367.

42. Scriban R. (1991) Biotecnologia. Vol.1, cap.4: 267-272.

43. Tsao G.T., Kempe L.L., (1960). J. Biochem. Microbiol. Techn. Eng. 2:129.

44. Anonymous (1975). Geigy Scientific Tables , ed 7. Ardsley, Geigy Pharmaceuticals, p. 680.

45. Hazard Analysis And Critical Control Point Principles And Application Guidelines (1997). U.S.

National Advisory Committee on Microbiological Studies on Foods.

46. Basketter D., Evans P., Gerberick G.F., Kimber A.N. (2002). Factors affecting threshold in

allergic contact dermatitis: safety and regulatory considerations. Contact Dermatitis, 47, 1-6.

47. Fischer-Bühner J. – Comunicazioni personali.

Giugno 2004

51