Progetto di Informatica Industriale

GIRASOLE

Andrea Controzzi

1

Indice

1. Introduzione ...........................................................................................................................................3

2. Elementi meccanici ................................................................................................................................4

3. Sensori....................................................................................................................................................5

4. Attuatore.................................................................................................................................................6

5. Circuito di controllo dell'attuatore .........................................................................................................7

6. Logica di controllo tramite il microcontrollore ADUC836 ...................................................................8

7. Istruzioni di collegamento ....................................................................................................................11

8. Limiti del dispositivo e prospettive......................................................................................................12

2

1. Introduzione

L'energia solare è una fonte rinnovabile di energia considerata “pulita” e disponibile in abbondanza,

tanto che con 1kW di potenza di picco ricevuta ogni m2 basterebbe coprire una minima parte del

Deserto del Sahara per dare energia a tutto il pianeta!

La realtà è ben diversa dall'ipotesi di istallare alcune centinaia di milioni di Km quadrati di pannelli

solari nel deserto. I pannelli più comuni hanno un'efficienza del 12-15%, mentre solo costosissime celle

solari ad alta densità raggiungono il 30%. Inoltre le celle solari sono composte di semiconduttori in

silicio, e la produzione di silicio raffinato è assolutamente inadeguata per coprire superfici di tale

estensione in tempi ragionevoli.

Per rendere conveniente l'energia solare fotovoltaica diventa dunque importante cercare di

massimizzarne la produzione per metro quadro, a fronte di una offerta di irraggiamento di natura

sporadica e in gran parte non prevedibile. Se c'è poco da fare contro le nuvole e altri fenomeni

atmosferici, c'è da tenere conto che per il movimento di rotazione della Terra il Sole non sta mai

“fermo” in un punto del cielo.

La quantità di energia prodotta da un pannello solare dipende da quanto esso è perpendicolare al Sole, e

se una soluzione accettabile può essere quella di orientare il pannello verso sud con inclinazione pari

alla latitudine, il risultato è comunque una diminuzione dal 10% al 40% dell'energia raccolta rispetto

alla posizione perfetta che vuole il pannello sempre perfettamente perpendicolare.

In realtà i pannelli solari hanno anche un altro vantaggio, che è la loro quasi nulla richiesta di

manutenzione. E' dubbio decidere se sia conveniente dotarli di un apparato di orientamento, organo in

movimento e quindi più esposto ai rischi di malfunzionamenti e più esigente in termini di

manutenzione, in cambio di un aumento del 10-40% di produzione di energia elettrica.

Ma ci sono anche casi in cui l'orientamento fisso dei pannelli solari è molto più sconveniente. Basti

pensare ad una barca, dove la produzione di energia solare è certamente un'applicazione importante.

L'orientamento di una barca non è certo fisso come un'abitazione, e la soluzione più semplice, quella di

mettere il pannello orizzontale sul tetto, è anche poco efficiente. D'altra parte, qualsiasi altra scelta

sarebbe sconveniente. Se si piazzasse ad esempio il pannello solare rivolto verso tribordo con 45° di

inclinazione, la produzione di energia sarebbe soddisfacente solo quando la nave tenesse rotta verso

est; se invece la rotta fosse verso ovest, il pannello risulterebbe specialmente alle alte latitudini

praticamente in ombra.

Nei casi in cui è conveniente o necessario che il pannello solare sia in grado di orientarsi

autonomamente verso il sole, una soluzione semplice ed autonoma (perché utilizza una minima parte

dell'energia prodotta dal pannello stesso) è presentata in questo documento.

Si tratta di un sistema elettronico e meccanico chiamato “Girasole” che realizza lo stesso

comportamento dell'omonima pianta.

3

2. Elementi meccanici

La parte meccanica del Girasole è costituita da una base fissa in cui è contenuto anche il circuito di

controllo dell'attuatore (il motore) e dei sensori. Alla base è fissato un motore, il cui asse è in posizione

verticale, collegato ad una base orizzontale rotante sulla quale è piazzato il pannello solare e una coppia

di sensori disposti specularmente a 45° rispetto al pannello solare.

La figura 2.1 mostra uno schema semplificato della parte meccanica del Girasole.

Figura

2.1

pa nne llo solare

sensore

Si

noti

sensore

che per

base rotante

semplicità

la

supporto

rotazione

pe rno

ba se fissa

avviene

esclusiva

motore

mente in

senso

orizzontal

e, ovvero

modifican

do l'orientamento del pannello e non la sua inclinazione. E' molto facile estendere la funzionalità

dell'apparecchio anche alla regolazione della sua inclinazione: è sufficiente aggiungere un nuovo

motore e una nuova coppia di sensori.

E' necessario apportare questa modifica?

L'orientamento ottimale del pannello può variare anche di molto in ragione dell'apparente movimento

del Sole dovuto alla rotazione terrestre, o per la rotazione del mezzo su cui il Girasole è fissato.

L'inclinazione invece dipende in misura molto minore della spostamento apparente del Sole e

decisamente dalla latitudine, che però cambia molto lentamente a meno che ci sposti a velocità

supersoniche.

Dunque l'inclinazione del pannello è molto meno critica dell'orientamento, e l'aggiunta di un secondo

asse di rotazione complica non di poco la realizzazione pratica, compromette maggiormente

l'affidabilità e aumenta la manutenzione. Di conseguenza è stata scartata in favore di una inclinazione

fissa o modificabile manualmente e occasionalmente quando necessario.

4

3. Sensori

I sensori devono misurare la quantità di irraggiamento ricevuto a 45° a destra (senso orario) e sinistra

(senso antiorario) del pannello, per decidere se è conveniente ruotarlo in una delle due direzioni.

La soluzione classica per questo tipo di sensori impiega una fotoresistenza, alimentata ad una tensione

costante, e in cui si misura la corrente che varia in ragione della resistenza che a sua volta dipende dalla

quantità di fotoni assorbiti dal componente.

La scelta invece è caduta su dei piccoli pannelli solari, per i seguenti motivi:

•

•

•

I mini-pannelli, basandosi sulla stessa tecnologia, hanno caratteristiche fisiche ed elettriche

congruenti a quelli dei pannelli solari più grandi. Le fotoresistenze invece sfruttano una

tecnologia diversa e hanno curve irraggiamento-resistenza diverse da quelle irraggiamentotensione dei pannelli solari.

I mini-pannelli sono dei generatori di tensione, quindi forniscono direttamente l'informazione

nella natura voluta dai convertitori analogico-digitale. Di conseguenza non serve di complicare

il circuito inserendo una resistenza fissa su cui misurare la caduta di tensione al variare della

corrente.

La tensione prodotta dai mini-pannelli (0.2 – 2.3V) è già nel range di valutazione del

convertitore analogico-digitale, e vista l'alta impedenza dei quest'ultimo e la bassissima corrente

generata dai pannelli (2-16mA) è possibile collegarli direttamente al convertitore senza ulteriori

complicazioni.

Dunque i mini-pannelli solari costituiscono una scelta adeguata, per le loro caratteristiche congruenti ai

pannelli solari principali, per le loro ridotte dimensioni (24x33 mm) e costi (circa 6€ l'uno, al dettaglio),

e per il fatto di poterli direttamente collegare agli ADC senza bisogno di altri circuiti di controllo o di

misurazione.

Si sono comunque riscontrati due problemi nell'uso di questi sensori.

Il primo riguarda la tensione prodotta, che subisce occasionalmente dei disturbi, e che risulta talvolta

fuori dal valore medio con picchi brevissimi ma di sensibile portata, anche del 10%. Per ovviare al

problema, come indicato in seguito, è stato sufficiente effettuare più di una misurazione e calcolarne la

media per ottenere un risultato molto stabile.

Il secondo problema riguarda la differente efficienza dimostrata dai due sensori nella trasformazione

dell'energia luminosa in tensione. Probabilmente il problema è stato accentuato dal fatto che i due

sensori risultano di diverse “generazioni”, basta una verifica visiva per accorgersi che sembrano

costruiti in modo diverso, tuttavia è necessario tenere conto che a parità di illuminazione i due sensori

(anche se di uguale generazione) producono comunque una tensione leggermente diversa, sebbene poi

la variazione al variare della luce ricevuta sia praticamente la stessa per entrambi.

Di conseguenza, con alcune prove sperimentali, si è dovuto indicare un fattore di guadagno diverso sul

convertitore A/D, a seconda di quale sensore si andava a leggere, per poter stabilire una misurazione

uniforme. In difetto di questo aggiustamento nella lettura, il pannello solare finirebbe per risultare

sfasato in un verso o nell'altro, dalla parte del sensore con peggior efficienza che quindi necessita di

una miglior illuminazione per produrre la stessa tensione dell'altro.

5

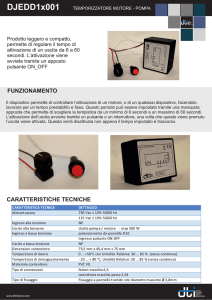

4. Attuatore

L'attuatore deve essere in grado di ruotare la base su cui è fissato il pannello solare principale e i minipannelli. Non è richiesta una particolare precisione nella rotazione, né una sua veloce esecuzione. Al

contrario è richiesta una ragionevole coppia, in quanto la base, il pannello e i sensori hanno una massa

(quindi un momento d'inerzia) non trascurabile.

L'applicazione richiede che vengano occasionalmente eseguite piccole rotazioni di qualche grado,

tipicamente 5-10°. Non sono quindi necessari motori come quelli a controllo PWM, basta un motore a

tensione continua.

La scelta, almeno per il prototipo, è caduta su un piccolo motore elettrico a tensione continua della

Tamiya, dal costo di circa 12€ al dettaglio e comunemente impiegato nel modellismo. Il motorino, se

impiegato direttamente, ha una coppia assolutamente non adeguata per ruotare la piattaforma, e

comunque una velocità decisamente troppo elevata (15.700RPM a pieno regime).

Di conseguenza è stato collegato ad un cambio (gearbox) con rapporto 5402:1, che aumenta di tale

fattore la coppia e ne diminuisce la velocità. Grazie al cambio la coppia è più che adeguata a mettere

immediatamente in moto la piattaforma rotante e farle raggiungere quasi istantaneamente la velocità di

regime (fattore molto importante, come visto sotto); anche la velocità, che con il cambio cade a poco

meno di 3 giri al minuto (circa 5° al secondo), è ideale per le piccole rotazioni richieste

dall'applicazione.

Vista la precisione richiesta, certamente non elevata perché anche un errore di 1-2° è ininfluente

sull'output del pannello solare, per effettuare le rotazioni richieste è sufficiente dare impulsi di corrente

continua per una breve durata.

Grazie al cambio, la coppia del motore in grado di imporre accelerazioni radiali sufficienti a

raggiungere quasi istantaneamente la velocità massima del motore. Una volta spento quest'ultimo, il

cambio funziona al contrario e invece di ridurre i giri del motore, moltiplica il moto per inerzia della

piattaforma sul motore, risultando in un altrettanto rapido arresto anche grazie agli attriti negli

ingranaggi.

Dunque la piattaforma raggiunge rapidamente una velocità radiale relativamente ridotta e soprattutto

costante, e altrettanto rapidamente si arresta. Per impulsi di uguale e breve durata, si ottengono

rotazioni sufficientemente costanti. Se poi gli impulsi sono abbastanza distanti tra loro (almeno un

secondo, più che sufficiente nella scala dei tempi desiderati), la piattaforma ha il tempo di arrestarsi e

dunque n impulsi corrispondono con buona approssimazione ad una rotazione di n volte quella di un

singolo impulso.

Trattandosi di un motore elettrico in CC, applicando una tensione inversa si ottiene la rotazione in

senso opposto.

Vista la natura dell'attuatore, si rende necessario un circuito di controllo che è descritto nel prossimo

paragrafo.

6

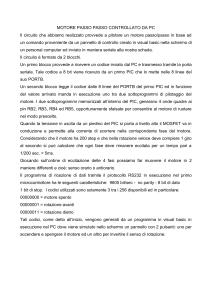

5. Circuito di controllo dell'attuatore

L'attuatore consiste in un motore alimentato a tensione continua, che per effettuare la sua azione di

controllo sul sistema necessita di impulsi costituiti dall'applicare una tensione, negativa o positiva

(preso a riferimento uno dei due pin del motore, che non ha un verso) per un definito periodi di tempo,

e poi riportarla a zero.

Il segnale di attivazione e disattivazione del motore è prodotto dal microcontrollore ADUC836

descritto nel successivo paragrafo, tramite una delle porte di I/O.

Trattandosi comunque di un impiego on-off sull'attuatore, non è necessaria una vera e propria

conversione digitale-analogica. In teoria si potrebbe collegare direttamente il motore ad una porta

digitale.

Nella pratica non è possibile, in quanto la potenza impiegata dal motore, circa 10W a regime, comporta

correnti superiori ad 1A che non possono certamente essere direttamente erogate da una porta I/O

digitale.

Dunque si è reso necessario costruire un circuito di controllo dell'attuatore, basato sul più classico

dispositivo elettromeccanico, il relè, e il più classico interruttore elettronico, il transistor MOS a canale.

In figura 4.1 è illustrato lo schema del circuito.

100ЦF 16V'

Figura

4.1

78L05

100ЦF 16V'

Dopo

aver

ottenut

o una

1n4007

Re le '

1n4007

tension

e di 5V

grazie

Rele'

al

Rele'

regolat

ore, i

due transistor chiudono i relè quando sulla loro base è presente il livello alto dell'uscita (5V) del

ADUC836. Con entrambi i relè aperti, i due contatti del motore sono collegati a massa e dunque il

motore è spento. Quando uno dei due relè si chiude, ai capi del motore c'è una differenza di potenziale

pari alla tensione di alimentazione (opportunamente regolata dal potenziometro) e dunque si attiva nel

verso che dipende da quale dei due relè è chiuso. Se per qualche motivo entrambi i relè sono chiusi, ai

capi del motore non c'è comunque una differenza di potenziale, e si arresta. Tuttavia questa

configurazione, con entrambi i relè chiusi, non è prevista perché inutile.

7

6. Logica di controllo tramite il microcontrollore ADUC836

La logica di controllo del sistema è implementata tramite un microcontrollore programmabile

ADUC836.

Le caratteristiche del microcontrollore impiegate sono:

•

•

•

•

Il convertitore ausiliario A/D per la lettura della tensione prodotta di mini-pannelli solari usati

come sensori. Tale convertitore viene anche calibrato internamente tramite opportuni comandi.

Due pin dell'uscita di I/O per comandare il circuito di controllo dell'attuatore.

L'interrupt esterno INT0 per attivare e disattivare manualmente il controllo sull'attuatore, utile

sia durante la progettazione del software che durante le prove sul campo e l'installazione del

dispositivo.

La memoria non volatile per memorizzare la posizione della parte ruotante del dispositivo, in

modo da ripristinarla nel punto iniziale a seguito di un reset o di una perdita di alimentazione.

La tipologia di controllo e la finalità d'uso del sistema hanno escluso la necessità di impiegare timer o

di ricorrere a tecniche di programmazione di tipo real-time. Infatti se il Girasole viene impiegato in una

postazione fissa e deve semplicemente seguire il movimento apparente del Sole, è sufficiente una

verifica dei sensori ogni 10 minuti, o solo una volta ogni ora. Anche in una postazione

dall'orientamento potenzialmente molto variabile come una barca, una verifica al minuto è più che

adeguata e persino esagerata nella maggior parte dei casi.

E' chiaro che già una verifica ogni 5 secondi, come durante le prove del dispositivo, impiega un tempo

di almeno 2 ordini di grandezza rispetto ai pochi ms necessari per la misurazione. Lo stesso vale per la

durata di accensione e spegnimento dell'attuatore, tipicamente di un secondo, a fronte di tempi

misurabili in ms per la transizione dello stato delle porte di I/O, del transistor e del relè.

Dunque si può escludere con certezza ogni esigenza di programmazione real-time.

Parimenti, non serve alcuna forma di multitasking, dato che il ciclo operativo del controllore consiste

semplicemente nel leggere i sensori, decidere se ruotare la piattaforma, eventualmente eseguire la

rotazione e mettersi in attesa per un tempo molto elevato in termini di cicli macchina. L'unica attività

non periodica eventualmente richiesta è il cambio di stato della variabile che indica se può essere

attivato o meno il motore quando un confronto tra i due dati letti dai sensori indica che è necessario

ruotare la parte mobile del Girasole. Tuttavia questa attività è compiuta in una manciata di cicli

macchina dalla ISR e non ha alcun impatto sui tempi di risposta che comunque possono anche avere un

ritardo di un secondo senza provocare alcuna conseguenza.

L'attesa non richiede quindi l'impiego di timer, ma può essere eseguita semplicemente con una attesa

attiva realizzata tramite un ciclo a vuoto di alcune decine di migliaia di NOP.

Il ciclo di controllo generale è chiaramente in ciclo chiuso. La lettura dei due sensori, e la differenza tra

i valori da essi prodotti, fa decidere se ruotare in un verso o l'altra il Girasole. A rotazione avvenuta,

viene nuovamente verificata l'illuminazione.

Il controllo dell'attuatore invece è in ciclo aperto, dato che viene semplicemente comandato un impulso

di durata peraltro predeterminata via software, con la ragionevole aspettativa che la piattaforma venga

ruotata di un angolo costante nella direzione scelta.

In merito alla rotazione del Girasole, specialmente quando è piazzato su una base il cui orientamento

8

può variare di qualsiasi angolo, non è possibile escludere che si renda necessaria una totale rotazione

della piattaforma, di 360 gradi o anche di più. Sebbene dal punto di vista software o del motore questo

non causi alcun problema, i collegamenti elettrici realizzati tramite fili finirebbero per avvolgersi e

strapparsi.

La soluzione consiste semplicemente nell'impiegare contatti a spazzole, ma il prototipo non usa questa

soluzione e comunque potrebbero esserci dei limiti comunque al raggio di rotazione del Girasole dovuti

ad ostacoli esterni. Viene quindi fissato un raggio massimo di apertura, misurato in numero di volte che

il Girasole partendo dalla posizione iniziale può girarsi nella stessa direzione. Una volta raggiunto

questo limite, il Girasole raggiunga un “fondo corsa” virtuale e non può girarsi ulteriormente in quella

direzione.

Tenere conto di questo nuovo limite implica dover gestire la situazione in cui il microcontrollore viene

resettato oppure subisce una perdita di alimentazione (es: cala la notte e il pannello non ha una

batteria). In entrambi i casi, al riavvio del programma di controllo non è possibile sapere in quale

direzione si trovi attualmente orientata la piattaforma, rispetto alla posizione iniziale.

Una soluzione semplice consiste nell'aggiungere un sensore di posizione, ma la presenza di una

memoria non volatile permette di risparmiare questo ultimo accorgimento impiegando il software.

Ad ogni rotazione eseguita dalla piattaforma, viene memorizzata la posizione nella memoria non

volatile. Ad ogni nuova attivazione del software, per prima cosa legge la precedente posizione

memorizzata e la usa per riportare il Girasole in posizione neutrale, poi inizia il ciclo di controllo.

La conversione analogico-digitale avviene tramite il convertitore ADC ausiliario, per semplicità, in

quanto dovendo calcolare tensioni rispetto al ground, non serve impiegare il convertitore primario che

richiede una tensione di riferimento.

Altri due aspetti sono gestiti dal software del microcontrollore, piuttosto che da (potenzialmente

complicati) circuiti analogici: il filtraggio degli errori di misurazione dei sensori e la calibrazione.

Questo corrisponde all'attuale trend che vede i sensori e i loro circuiti diventare sempre più semplici,

lasciando il resto del lavoro di calibrazione, filtraggio degli errori e manipolazione dei dati al software,

con evidenti vantaggi di tipo economico e pratico, specie considerando la capacità di autoadattamento.

Si è già visto parlando dei mini-pannelli solari usati come sensori, che la loro lettura produce talvolta

valori un po' distanti dalla media, ma soprattutto che a parità di illuminazione danno una tensione

(media) diversa, e non di poco, specialmente tra diverse “generazioni” di pannelli.

Via software è abbastanza semplice risolvere il primo problema: basta eseguire più di una lettura

(tipicamente 5 sono sufficienti) in rapida sequenza e fare la media. Già con 5 letture la media è risultata

molto stabile (una variazione costantemente sotto l'1% tra la media di un gruppo di letture e l'altro).

L'altro problema richiede per prima cosa una calibrazione interna del sensore, poi la scelta sperimentale

di opportuni valori di gain e offset per il convertitore analogico-digitale, in modo che l'output misurato

dai due sensori risulti molto vicino a parità di illuminazione.

Infine, trattandosi di un microcontrollore programmabile, è possibile variare alcuni parametri software

per influenzare il comportamento del Girasole:

•

La lunghezza dell'impulso dato al motore. Visti gli elevati tempi di raggiungimento della

velocità di regime e di arresto, è ragionevole considerare l'angolo di rotazione come lineare

rispetto alla lunghezza temporale dell'attivazione del motore. Variando in positivo o negativo

tale intervallo è possibile ottenere una maggior rapidità di rotazione del Girasole a fronte di una

minore precisione. Data la natura dell'applicazione, la precisione è più importante della velocità

9

•

•

•

•

di rotazione, quindi è consigliabile tenere basso tale valore, specialmente perché esagerando si

rischia che la rotazione sposti il Girasole in un punto in cui conviene tornare indietro, da cui poi

si riattiva la rotazione, e si finisce per ottenere una oscillazione continua con usura meccanica e

spreco energetico

L'intervallo tra una verifica e la successiva. A seconda dell'ambito applicativo è possibile

decidere quanto tempo deve passare tra una verifica dei sensori e l'altra. In una postazione fissa,

una verifica ogni ora è sufficiente. In una postazione dall'orientamento variabile, una scelta di

buon compromesso è una verifica al minuto, ma volendo ottenere una alta reattività del

dispositivo ai cambiamento, si può scendere fino ad un intervallo di circa due volte la durata

dell'impulso del motore.

Soglia di sbilanciamento dei sensori. Indica in percentuale di quanto un sensore deve essere più

illuminato di un altro perché si attivi, in direzione di quello più illuminato, la rotazione. Un

valore troppo basso, specialmente a fronte di una non adeguata diminuzione della durata di

rotazione, rischia di innescare delle oscillazioni nel dispositivo, che si sposta continuamente in

un senso o nell'altro.

Numero di misure effettuate per il filtraggio. Quante volte viene ripetuta la misurazione dei

valori dei sensori, su cui poi viene calcolato il valor medio per assorbire gli errori di misura.

Massima rotazione. Indica il “fondo corsa”, ovvero il massimo numero di volte che il Girasole

si può muovere in una direzione partendo dalla posizione iniziale.

La modifica di questi parametri è molto semplice, essendo dichiarati come costanti nel codice sorgente.

10

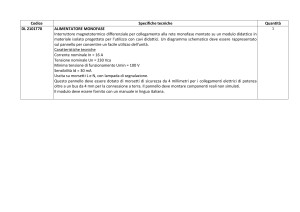

7. Istruzioni di collegamento

Il circuito di controllo del motore va collegato alla scheda del microcontrollore, alla quale devono

essere collegati anche i due fili che vengono dai mini-pannelli solari.

Dalla scheda di controllo del motore escono tre fili, due rossi, da collegare (seguendo le etichette) ai

due pin di I/O P2.2 e P2.4, e un filo nero che deve essere collegato al GND della porta di I/O per avere

un comune riferimento a terra.

Dai mini-pannelli escono due fili, gialli, da collegare seguendo le etichette all'ingresso del convertitore

A/D, sui pin AIN3 e AIN4.

11

8. Limiti del dispositivo e prospettive

Abbiamo già visto che la principale limitazione meccanica del dispositivo, almeno nel prototipo, è la

limitazione alla rotazione massima, per evitare di strappare i fili di collegamento dei sensori alla scheda

del microcontrollore. Comunque la limitazione è eliminabile facilmente impiegando contatti a spazzola

invece di fili.

Ben diverso è il problema della calibrazione, in termini di offset e di guadagno, dei due sensori

costituiti da mini-pannelli solari.

Certamente impiegare esemplari dalle caratteristiche molto simili aiuta molto, e rinunciando ad un

piccolo margine di precisione (ovvero a poter settare ad una valore molto basso lo sbilanciamento

massimo tra i sensori) probabilmente è sufficiente prendere due mini-pannelli prodotti nello stesso

batch.

Una proposta migliorativa vede l'impiego di meccanismi di autocalibrazione al momento

dell'installazione del dispositivo. Poiché la misura dei valori prodotti dai due sensori è in termini

relativi (quanto uno è più o meno illuminato dell'altro) piuttosto che assoluti, non ha particolare

importanza il valore “puro” letto quanto che sia molto simile quando il Girasole è ben orientato.

Per calcolare gli offset e i gain in modo automatico, basterebbe innescare una procedura di

autocalibrazione del software quando il pannello è perfettamente orientato verso il Sole pieno. Il

guadagno (gain) è semplicemente settato, per cautela, al 80% dell'attuale output dei sensori, mentre

l'offset corrisponde all'inverso dell'attuale offset rilevato tra i due sensori.

Vista la stabilità elettrica dei pannelli solari, anche nel tempo, è assai probabile che la calibrazione sia

necessaria una sola volta al momento dell'installazione. Inoltre è una procedura abbastanza rapida.

Un altro problema è stabilire la precisione dell'orientamento del Girasole.

In realtà un posizionamento perfetto di fronte al Sole non è necessario, in quanto l'energia prodotta dal

pannello è sostanzialmente una misura lineare rispetto all'irraggiamento. L'irraggiamento, a parità di

tutti gli altri fattori (trasparenza del cielo, latitudine, stagione, momento della giornata, ecc.) dipende

dall'incidenza dei raggi solari rispetto alla normale al pannello, più precisamente dal coseno di

quest'angolo.

E' noto che per piccoli valori dell'angolo, il coseno rimane molto vicino ad 1, quindi una elevata

precisione non è necessaria, tuttavia per migliorare significativamente la precisione di orientamento,

magari favorendo la velocità (fatture come già visto tutt'altro che fondamentale), si potrebbe impiegare

una durata dell'impulso variabile a seconda dello sbilanciamento, in modo da ruotare molto e

rapidamente il Girasole per minimizzare la differenza, poi perfezionare l'orientamento con piccoli

aggiustamenti.

Infine un ulteriore fattore di cui tenere conto nell'impiego del Girasole è l'uso della memoria non

volatile, di tipo Flash/EE, del microcontrollore. E' noto che questo genere di memoria ha celle la cui

vita è limitata dal numero di scritture che vi vengono effettuate.

Una semplice prova1 ha permesso di stabilire che si tratta di Flash di tipo NAND, la cui durata di vita

media è di circa 10.000 scritture nel caso peggiore.

Si supponga di impiegare il Girasole in una postazione fissa, con verifica dei sensori ogni ora, e che ad

1 Scrivendo due volte lo stesso valore, senza cancellarla, nella cella rimane uno zero.

12

ogni ora si renda necessario uno spostamento. Con 8 ore al giorno di illuminazione, per tutti i giorni

dell'anno, in meno di 4 anni la cella da 1 byte in cui viene scritta la posizione avrebbe ricevuto oltre

11.000 scritture e sarebbe facilmente soggetta ad una rottura, mentre le altre celle sarebbero

inutilizzate. Questo a fronte di una vita media dei pannelli solari di 25-30 anni.

Impiegando il più classico meccanismo di “wear-leveling”, è sufficiente scrivere a rotazione sui 4

Kbyte di celle per ottenere un'autonomia media della memoria del Girasole pari a 16.000 anni.

Persino in un uso estremo come un orientamento ad alta precisione con uno spostamento al minuto,

l'autonomia media risulterebbe di circa 267 anni.

13