Gruppo XIV

Torino - Istituto di Fisica, 6/06/2003, A.A. 2002/2003.

Relazione sull’esperienza

con il

MOTORE DI STIRLING

FRANCESCO TOFFOLI

INTRODUZIONE

Il motore di Stirling, o ad aria calda, è un apparato in grado di trasformare energia termica in

energia meccanica sfruttando un ciclo termodinamico reale. Trattandosi di una macchina

reversibile, può operare come apparato frigorifero assorbendo calore da una sorgente più

calda e trasferendolo ad una più fredda ( ovviamente a patto che si fornisca un lavoro

esterno, in modo da non violare il secondo principio della termodinamica). Esso consente

pertanto di studiare il passaggio di calore in lavoro e lo svolgimento di un ciclo frigorifero.

Si premettono da subito gli scopi dell’esperienza:

• Studio del ciclo termodinamico di Stirling e calcolo del rendimento in seguito ad un

ciclo termico;

• Calcolo del potere refrigerante e calorifero facendo compiere al motore un ciclo

frigorifero.

Dopo questa breve premessa, si passa in rassegna la teoria fisica che caratterizza

l’esperimento, illustrando il ciclo di Stirling, in seguito si espone l’elaborazione dei dati

acquisiti.

TEORIA FISICA E DESCRIZIONE DEL MOTORE

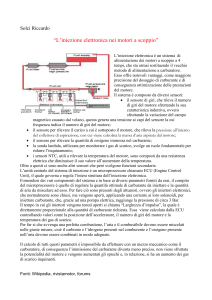

Il ciclo di Stirling è caratterizzato da due trasformazioni isoterme e due trasformazioni

isocore. La sua rappresentazione nel piano pv di Clapeyron è la seguente:

P

C

T2

D

B

T1

A

V

Le 4 fasi sono così caratterizzate:

1. A-B: compressione isoterma a temperatura T1, il volume diminuisce e la pressione

aumenta.

2. B-C: trasformazione isocora, il volume rimane costante mentre la pressione aumenta

e la temperatura passa da T1 a T2.

2

3. C-D: espansione isoterma a temperatura costante T2, il volume aumenta e la

pressione diminuisce.

4. D-A: trasformazione isocora, il volume rimane costante mentre la pressione

diminuisce e la temperatura passa sa T2 a T1.

Prima di analizzare con relazioni più precise il ciclo di Stirling è opportuno descrivere la

struttura del motore, in modo da illustrare le trasformazioni termodinamiche in parallelo al

funzionamento dell’apparecchio.

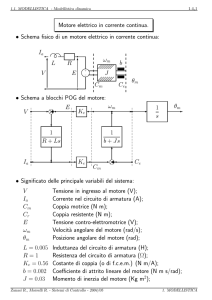

Rappresentiamo il motore nella figura sottostante:

Dove:

1)Pistone inferiore

2)Pistone superiore

5)Uscita tubicino acqua

6)Entrata tubicino acqua

3)Testata

4)Intercapedine

7) Scambiatore di calore

Il motore è costituito di un particolare vetro trattato, in maniera tale che si possa osservare il

funzionamento interno in tutte le sue fasi. All’interno del cilindro scorrono due pistoni: il

pistone 1 di lavoro ed il pistone 2 di spostamento. Quest’ultimo è forato nel centro, in

modo tale da permettere il passaggio dell’aria. Il cilindro è dotato di un’intercapedine nella

quale viene fatta scorrere dell’acqua fredda, proveniente dai rubinetti del laboratorio,

attraverso un tubicino di entrata ed uno di uscita, in modo tale da garantire un sistema di

raffreddamento. La testata del motore invece non è raffreddata ed alla sua sommità è

collocata una resistenza alimentata da una tensione di circa 10 Volt ed intensità ~ 10A. I

due pistoni, come visibile nella figura, sono collegati ad un volano ed il loro moto è sfasato

di un angolo α=90%.

Tra il cilindro e la testata è presente uno scambiatore di calore: non è null’altro che della

lana di rame ma ha una funzione importantissima. Poiché il rame ha una grande capacità

termica, la lana immagazzina calore dall’aria proveniente dall’alto e lo restituisce all’aria

3

che esce in basso contribuendo a ridurre le dispersioni di calore e migliorando il bilancio

energetico.

Durante il funzionamento il movimento verticale dei due pistoni si trasforma in un

movimento rotatorio del volano, a cui è collegati un albero motore.

Gli attriti tra cilindro e pistone sono ridotti dall’uso di un olio lubrificante al silicone,

resistente alle alte temperature. Infine è importante ricordare che il volume all’interno del

motore viene calcolato a partire dal pistone di lavoro fino alla testata. Quindi si tratta di un

volume variabile ed inoltre il pistone di spostamento non può in alcun modo modificarlo.

Breve confronto tra il ciclo ideale e reale

Prima di avanzare nella trattazione è utile fare una serie di considerazioni: il diagramma

rappresentato nel piano di Clapeyron si riferisce ad una situazione ideale ( gas perfetto,

mancanza di attriti, perfetta reversibilità del ciclo ) mentre nella pratica ci si può solo

avvicinare a tale condizione, che risulta impossibile da raggiungere per una serie di motivi.

Eccone alcuni:

• Il ciclo ideale sfrutta un gas ideale, mentre durante questa esperienza il gas utilizzato

è aria, quindi una miscela di gas reali.

• Gli attriti, come detto, sono stati minimizzati grazie ad un lubrificante al silicone,

ma non possono essere ridotti completamente.

• Il dispositivo di raffreddamento sfrutta l’acqua proveniente dai rubinetti del

laboratorio che può non avere la stessa temperatura durante lo svolgimento di tutta

l’esperienza. Inoltre la portata del rubinetto può variare sensibilmente nel tempo.

• Nonostante sia presente uno scambiatore di calore tra la testata e il cilindro sussiste

l’inconveniente di piccole dispersioni di calore.

Ora che sono stati illustrati i componenti del motore e che sono state elencate alcune delle

principali limitazioni è possibile analizzare in modo più dettagliato le trasformazioni

termodinamiche a cui è stato accennato in precedenza.

Compressione isoterma A→B

In questa fase il pistone 1 si trova nel punto più basso della sua corsa. Pertanto all’inizio il

volume è quello massimo. Iniziando la compressione il pistone 1 si muove verso l’alto

riducendo il volume e facendo aumentare la pressione. Secondo la legge di Gay-Lussac1:

p = p0 αt

t=

p

p0 α

la temperatura dovrebbe aumentare. In realtà rimane al valore costante T1 grazie al sistema

di raffreddamento garantito dall’intercapedine in cui scorre acqua fresca, che assorbe il

calore.

Il primo principio della termodinamica afferma che:

∆Q = ∆U+W

1

Il valore di α è: α = (1/273.15)°C-1

4

Ovvero la quantità di calore scambiato da un sistema è uguale alla somma dell’energia

interna e del lavoro. Poiché si tratta di una trasformazione isoterma, la temperatura non

cambia e ∆U ( che è funzione della temperatura ) è uguale a zero. Pertanto il calore

scambiato è uguale al lavoro:

∆Q = W

Il lavoro in un’isoterma vale:

W = n r T Log

Vb

= ∆Q

Va

Poiché il rapporto Vb/Va è minore di zero ( il volume in B è minore di quello in A ), il

logaritmo è negativo e quindi anche il lavoro.

In questa fase il motore cede calore e subisce un lavoro.

· Trasformazione isocora B→C

A questo punto il pistone di spostamento inizia la sua discesa verso il basso. La

trasformazione è pertanto isocora poiché il volume si calcola come lo spazio compreso tra il

pistone inferiore ( che in questo caso è fermo ) e la testata.

L’aria passa alla parte superiore del motore grazie al foro praticato al centro del pistone 2.

La resistenza riscalda l’aria che passa dalla temperatura T1 a T2. Dato che questa volta il

volume è costante la pressione aumenta secondo la legge di Gay-Lussac2:

p = p0 H1 + αtL

Il lavoro invece è nullo in quanto:

W = p*dV

la variazione di volume è nulla.

Come premesso lo scambio di calore invece è diverso da zero, poiché la lana di rame3 lo

cede all’aria, e vale:

QBC = nCv(T2-T1)

E’ essenziale notare come il calore è una quantità positiva, si tratta quindi di calore

assorbito.

· Espansione isoterma C→D

L’aria surriscaldata aumenta la pressione e fa si che il pistone di lavoro inizi la sua discesa

verso il basso. Pertanto il volume e la pressione diminuiscono mentre la temperatura

2

Il valore di α è: α = (1/273.15)°C-1

Infatti come si vedrà, durante la fase D→A la lana di rame assorbe calore dall’aria in espansione, e lo stesso calore

viene ceduto a questo punto.

3

5

rimane sempre uguale. Infatti attraverso lo scambiatore di calore l’aria calda passa dalla

testata del motore al cilindro. Come mostrato in precedenza in questa fase il lavoro è uguale

al calore scambiato secondo la nota relazione:

W = nrT Log

Vd

= ∆Q

Vc

In questo caso il volume Vd è maggiore del volume Vc e quindi il logaritmo è positivo. Il

sistema ha assorbito calore e produce lavoro.

Questa è la fase di trasformazione del calore in lavoro. La quantità di energia ceduta dalla

resistenza è servita in parte per far muovere il pistone verso il basso.

· Trasformazione isocora D→A

Nell’ultima fase il lavoro è nuovamente nullo, infatti si tratta di una trasformazione isocora

e la variazione di volume è pertanto uguale a zero.

La temperatura però si modifica passando dal valore T2 al valore T1.

Lo scambio di calore è regolato dall’equazione:

QDA = nCv(T1-T2)

Questa volta il calore è una quantità negativa e viene ceduto alle pareti del cilindro

raffreddate dall’acqua. Questo è perfettamente in accordo con il Secondo Principio della

Termodinamica: il calore che è stato assorbito dalla resistenza non può essere

convertito unicamente in lavoro e parte di esso deve essere scambiato con una seconda

sorgente.

Ricapitolando:

A→B: espansione isoterma durante la quale si fornisce lavoro e viene ceduto calore alle

pareti del cilindro.Il lavoro è uguale alla variazione di calore, la variazione di energia

interna è 0.

B→C: trasformazione isocora, il volume rimane uguale mentre pressione e temperatura

aumentano.Il lavoro è nullo e viene assorbito calore.

C→D: espansione isoterma. Il lavoro è uguale alla variazione di calore. Il lavoro è positivo

e quindi il motore produce lavoro.

D→A: trasformazione isocora. Il lavoro è nullo, la pressione diminuisce come la

temperatura. Viene ceduto calore.

Il ciclo a questo punto riparte. Le varie fasi in realtà non sono così ben scandite, nonostante

i pistoni siano sfasati di 90°.

6

· Calcolo del rendimento

Ogni macchina termica è caratterizzata da un parametro, il rendimento η, che ne indica la

bontà del funzionamento. Esso è un numero compreso tra 0 e 1. La macchina è tanto

migliore quanto più η si avvicina ad 1, valore che tuttavia non viene mai raggiunto.

Il ciclo di Stirling presenta un rendimento uguale a quello del ciclo di Carnot:

η = 1−

T1

T2

Infatti il ciclo di Carnot differisce da quello di Stirling solo per due trasformazioni: al posto

delle due isocore vengono considerate due adiabatiche. Quindi durante un ciclo di Carnot vi

sono due fasi in cui non si scambia calore, quelle adiabatiche. Se si osserva con attenzione,

nel ciclo di Stirling i calori scambiati durante le due isocore sono uguali in modulo ma

opposti in verso: il risultato finale è che i due calori si annullano, ed a compimento finale

del ciclo risulta come se nelle due fasi in questione non si fosse scambiato nulla. Per questo

motivo il rendimento è uguale a quello del ciclo di Carnot.

Tuttavia si può usare la formula di carattere più generale:

η=

W

QA + QC

QC

=

= 1−

QA

QA

QA

dove η indica la quantità di calore assorbito Qa che viene trasformata in lavoro W.

Ovviamente quanto più lavoro riesce a produrre una macchina a parità di energia assorbita,

meglio è. Ma come già detto η non può essere mai pari ad 1, per il Secondo Principio della

Termodinamica. Finora nella trattazione del calore e del lavoro scambiati si è operato con

grandezze finite: in realtà è più corretto parlare di infinitesimi ed integrare in seguito,

sapendo che si tratta di un ciclo reversibile.

Facendo così, per trovare ad esempio il lavoro si scrive:

W=‡

W=‡

Vb

Va

nrt1

Vb

Vc

nrt2

1

V

V = nrt1 Log

Vb

<0

Va

1

V

V = nrt2 Log

Vb

>0

Vc

Essendo il primo un lavoro negativo poiché effettuato sul sistema, ed il secondo positivo

perché svolto dal motore, si può osservare come il lavoro totale corrisponda graficamente

all’area racchiusa dal ciclo.

C

P

T2

B

D

T1

A

V

7

Durante lo svolgimento dell’esperienza il rendimento è stato calcolato come:

η=

Pmecc

Pass

il quoziente tra la potenza meccanica erogata dal motore e la potenza assorbita (elettrica in

questo caso ). Si è proceduto come segue.

La potenza assorbita si ricava dalla formula:

Pass = I ∗ V

dove I è l’intensità della corrente e V il voltaggio, ricavati dagli strumenti di misura presenti

nei laboratori.

La potenza si può indicare come:

P=

W

F∗s

=

= F∗ v

t

t

il lavoro svolto nell’unità di tempo o la forza per la velocità. Nel moto rotatorio questo si

traduce in:

P = M∗ ω

Attraverso l’uso di un contagiri, applicato all’estremità dell’albero motore è stata ricavata la

velocità v. Avendo a disposizione i giri/secondo si è subito trovata la velocità angolare ω.

Per ottenere la potenza meccanica, e di conseguenza il rendimento, è necessario solo più

conoscere il momento M. A tal fine si è sfruttato il metodo del freno dinamometrico.

E’ stato collegato ad una delle due estremità di un dinamometro un cavetto sottile, il quale è

stato a sua volta arrotolato nel verso della rotazione attorno all’albero motore

dell’apparecchio. L’altra estremità libera del dinamometro è stata tenuta in mano

dall’operatore, il quale ha esercitato una forza costante. In questo modo è stato esercitato un

momento frenante Mf che ha indotto un rallentamento della rotazione. Se indichiamo con ω

la velocità angolare a motore libero, e con ω’ la velocità a motore frenato, per il Teorema di

conservazione dell’energia è lecito scrivere:

Mω = Mω' + Mf ω'

grazie al quale si riesce ad ottenere M e la potenza meccanica, da cui si risale al rendimento.

M=

Fdω '

2 Hω − ω'L

P=

ωω' Fd

2 Hω − ω'L

8

· Funzionamento come macchina frigorifera

In questa parte dell’esperimento si fornisce un lavoro esterno e si produce il passaggio di

calore da un corpo più freddo ad uno più caldo, realizzando un ciclo frigorifero.

Nella testata del motore è ora introdotto, al posto del filamento incandescente, un

termometro ad alcool, tale da avere una grande prontezza alle variazioni di temperatura. Per

fornire lavoro esterno si collega un motorino elettrico all’albero motore e lo si fa girare

prima in verso orario e poi antiorario.

Quando l’albero motore viene fatto girare in senso orario si osserva assorbimento di calore

dalla testata ( che si raffredda ) e cessione dello stesso calore ad una sorgente più calda,

costituita dall’acqua che circola nella camicia di raffreddamento.

Quando il l’albero motore viene fatto girare in senso antiorario, funzionamento noto anche

come pompa di calore, viene prelevato calore dall’acqua di raffreddamento e ceduto alla

testata, che diventa quindi molto calda.

E’ da notare che in entrambi i casi il motore funziona come ciclo frigorifero poiché si ha

sempre cessione di calore da una sorgente più fredda ad una più calda.

Il potere refrigerante dell’apparato viene indicato con:

∆Q

∆t

sapendo che la variazione ∆Q di calore è direttamente proporzionale alla variazione di

temperatura si può scrivere:

∆Q

∆T

=c

∆t

∆t

avendo indicato con c una costante del motore di Stirling.Se si conosce la variazione di

temperatura nel tempo si è pertanto in grado di risalire al potere refrigerante della macchina.

9

ELABORAZIONE

DATI

Si premettono alcuni dati importanti utilizzati durante l’elaborazione dei dati:

Sensibilità contagiri

Sensibilità cronometro

Sensibilità dinamometro

Sensibilità calibro

Sensibilità term.alcool

Portata dinamometro

Intensità di corrente

Tensione

σcg giro

σcr = ±0.2 secondi

σdin = ± 5 grammi peso

σcal = ±0.05mm

Σterm= ±1°C

500g

(10.2±0.1)A

(10.2±0.1)V

· Determinazione del funzionamento a regime del motore

La prima parte dell’esperienza consiste nell’avviare il motore e determinare, dal numero di

giri dell’albero motore, quando il sistema è giunto a regime.

Per far funzionare il motore si fornisce energia al filamento incandescente posto nella

testata, e si agisce sul volano del motore per aiutare il motore a superare le prime fasi del

ciclo. Si fornisce un aiuto esterno solo per i primi cicli, dopodiché il filamento è

sufficientemente caldo e lo scambiatore ha immagazzinato sufficiente calore affinché il

motore prosegua da solo.

Le operazioni eseguite sono all’incirca l’equivalente di ciò che un motorino di avviamento

esegue nel motore di un’automobile, nei primi istanti di accensione del propulsore.

Mediante il contagiri, si rileva a distanza di ∆t=60s il numero dei giri al minuto compiuti

dall’albero motore, fino a quando essi non subiscono più modificazioni apprezzabili.

Si premette un’avvertenza: il contagiri è meccanico e viene tenuto a contatto con il volano

per 30s. Di conseguenza se si vogliono ottenere i giri/minuto si deve moltiplicare il valore

per 2. Il ∆t=60s si riferisce al lasso di tempo tra l’ inizio di una misura e l’altro.

T(s)

30

90

150

210

270

330

390

450

510

570

630

690

N di giri per 30s

86

85

96

101

103

110

114

112

109

102

100

112

T(s)

810

870

930

990

1050

110

1170

1230

N di giri per 30s

121

125

120

120

120

121

120

121

10

750

120

Si riportano i grafici con le relative barre d’errore:

giri ê30 s

120

110

100

90

200

400

600

800

1000

1200

t HsL

Le barre d’errore sono state graficate considerando che l’errore del contagiri è σcg = ±1 giro.

Il motore assume un andamento regolare dopo circa ∆t=750s dall’avvio.

Per determinare il numero di giri a regime ( e la velocità angolare ω ) si considerano le

ultime 6 misure e si procede in due modi differenti: prima si esegue una media aritmetica di

queste, in seguito si prova ad effettuare un fit lineare e ad estrapolare il valore del numero di

giri con il relativo errore. Il secondo metodo permette anche di fornire una stima

quantitativa a proposito del presunto raggiungimento di regime stazionario, effettuando un

test di consistenza con ipotesi H0= la pendenza della retta è nulla.

Effettuando i calcoli con la media aritmetica si perviene a:

Gregime =

1 6

∗ ‚ vi = 120.3 giri

6 i=1

Si procede al calcolo della varianza e della deviazione standard secondo le consuete

formule:

σ2 =

n− 1

σ= $

‚ HGi − GregimeL2 = 0.35 giri

n

1

i=1

1

n− 1

⁄ HGi − GmL2 = 0.59 giri

n

i=1

Ottenendo:

11

Gregime = H120.3 ± 0.59L giri ê 30 secondi

Poiché come detto il numero di giri è riferito ad un intervallo di 30s bisogna moltiplicarlo

per due al fine di ottenere la velocità al minuto e dividerlo per 30s per avere quello al

secondo.

Gregime = H4.01 ± 0.02L giri ê s

Gregime = H240.6 ± 1.2L giri ê minuto

Per la velocità angolare ω si calcola:

ω = 2 πG

ed il relativo errore:

σω = $ J

∂w 2

N ∗σG2 = 2 πσG

∂G

Anche in questo caso si calcola la velocità angolare al secondo ed al minuto, sostituendo

nelle formule i valori precedentemente trovati per v e σv:

ωregime = 2 πGregime = 25.20

σω regime = $ J

rad

∂w 2

N ∗ σv2 = 2 πσGregime = 0.11

secondo

∂G

ωregime = 2 πGregime = 1511.73

σω regime = $ J

rad

secondo

rad

minuto

rad

∂w 2

N ∗σv2 = 2 πσGregime = 7.53

minuto

∂G

Il riepilogo per le velocità trovate con la media aritmetica è in tabella:

Giri/minuto

240.6±1.2

Giri/secondo

4.01±0.02

ω /minuto

1511.73±7.53

ω /secondo

25.20±0.11

12

Ora si procede ad eseguire un fit lineare sugli ultimi 6 valori del numero di giri, già presi

precedentemente in considerazione. Ad essi si associa un errore pari all’errore di sensibilità

del contagiri, σcg = ±1 giro.

In figura si può vedere la retta interpolatrice ed i punti con le rispettive barre d’errore.

122

121.5

121

120.5

120

119.5

1000

1050

1100

1150

1200

L’equazione della retta a cui si perviene è:

G HsL = 117.24 + 0.0028 s

con degli errori sui parametri a e b di:

σa = 4.32 giri

σ b = 0.0039 s

Prima di trarre le conclusioni è opportuno verificare se la retta interpola effettivamente in

modo adeguato i dati.

Con un livello di significatività α=5% si imposta un test χ2 che fornisce come risultato:

χ 2 = 0.81

Considerati D.F.=4 gradi di libertà il valore limite è 9.49 e pertanto si accetta il test,

concludendo che la retta fitta bene i 6 punti.

Per verificare se il motore è realmente a regime, ora si hanno gli strumenti per farlo in modo

qualitativo: viene impostato un test normale d’ipotesi con ipotesi H0 che la retta abbia

pendenza nulla. Si scegli sempre come livello di significatività α=5% e si procede:

z=

0.0028 − 0

= 0.71

0.0039

13

Dato che il limite è il valore 1.96 si accetta pienamente l’ipotesi nulla e si afferma che il

motore è arrivato a regime.

Ora si può scegliere il valore del parametro a come media dei giri effettuati dal volano e

ricalcolare anche la velocità angolare ω. Le formule sono esattamente le stesse utilizzate in

precedenza: ovviamente il risultato della media aritmetica viene sostituito direttamente dal

valore di a, così come l’errore ( viene preso quello relativo ad a).

Vengono riportati in tabella i risultati così ottenuti:

Giri/minuto

234.5±8.64

Giri/secondo

3.9±0.14

ω /minuto

1447.2±54.28

ω /secondo

24.12±0.9

Deducendo il numero di giri e la velocità angolare del volano a regime costante avvalendosi

delle informazioni fornite dal fit lineare conduce ad avere delle incertezze molto maggiori,

dovute all’errore iniziale sul parametro b piuttosto alto.

· Utilizzo del freno dinamometrico

A questo punto si utilizza il metodo del freno dinamometrico, producendo un momento

frenante ed un rallentamento dell’albero motore.

Si applica il freno tenendo in considerazione che σdin = ± 5 grammi peso e che la portata è di

500g. L’operatore, durante lo svolgimento dell’esperienza ha fatto in modo che il

dinamometro segnasse una forza costante di circa

F = H350 ± 5L g

in modo da non variare il momento frenante esercitato sull’albero motore.

Ad intervalli di tempo regolari sono stati registrati il numero N di giri al minuto del motore

libero ed in seguito il numero N’ di giri/minuto relativi al motore frenato.

Da questi parametri per mezzo della relazione

ω = 2 πG

sono state ricavate le velocità angolari ω e ω’. Il procedimento è stato eseguito per 5 volte di

seguito.Nella tabella seguente sono riportati tutti i valori, sial al minuto che al secondo:

N giri/minuto

256

259

262

264

261

n giri/sec

4.26

4.31

4.36

4.4

4.35

ω rad/sec

26.75

27.06

27.38

27.6

27.3

N’ giri/minuto

227

229

232

233

231

n’ giri/sec

3.78

3.81

3.86

3.88

3.85

ω rad/sec

23.7

23.9

24.24

24.36

24.17

Ora si misura per questa serie di valori la media e la deviazione standard.

14

Per i giri a motore libero si ha:

1 5

Nmedio = ‚ Ni = 260.4 giri ê minuto

5 i=1

σNmedio = $

1 5

⁄ HNi − NmedioL2 = 3.04giriê minuto

4 i=1

nmedio =

σn medio = $

1 5

‚ ni = 4.33 giri ê secondo

5 i=1

1 5

⁄ Hni − nmedioL2 = 0.05 giriê secondo

4 i=1

ω = 2 π ∗ N'medio = 27.2

rad

secondo

σ ω = 2 π ∗σN' medio = 0.31

rad

secondo

quando il motore è frenato invece si ottiene:

N'medio =

σN' medio = &

1 5 '

‚ H N i − N' medioL2 = 3.04 giri ê minuto

4 i=1

n'medio =

σn' medio = &

1 5 '

‚ N i = 230.4 giri ê minuto

5 i=1

1 5 '

‚ n i = 4.33 giri ê secondo

5 i=1

1 5 '

‚ Hn i − n' medioL2 = 0.05 giri ê secondo

4 i=1

ω = 2 π ∗ N'medio = 24.1

rad

secondo

15

σω =2π ∗σN'medio = 0.31

rad

secondo

Per chiarezza si ricapitolano i risultati nella seguente tabella:

Nmedio g/m

260.4±3.04

nmedio g/s

4.33±0.05

ωmedio rad/sec

24.1±0.31

N’medio g/m

230.4±3.04

n’medio g/s

4.33±0.05

ω’mediorad/sec

27.2±0.31

Ora è necessario misurare il diametro dell’albero motore, per calcolare successivamente il

momento frenante. Usando un calibro ventesimale risulta:

Diametro albero motore =(24.85±0.05)mm

· Calcolo della potenza assorbita

Inoltre, leggendo dagli strumenti di misura presenti nei laboratori il valore della tensione e

dell’intensità di corrente si risale alla potenza elettrica assorbita dal motore:

V = H10.2 ± 0.1L V

I = H10.2 ± 0.1L A

Passorbita = I ∗ V = H 104.04 ± 1.44L watt

Per propagare l’errore sulla potenza assorbita si è sfruttata la formula:

σPotassorb = $ J

∂P ∗

∂P ∗

N ∗ σ V2 + J

N ∗ σI2

∂I

∂V

· Calcolo della coppia massima e della potenza meccanica

Utilizzando i valori medi delle velocità angolari e del numero di giri a motore libero e

frenato riportati nella tabella precedente, si calcola il valore della coppia massima e della

potenza meccanica sviluppata dal motore.

La coppia massima e la potenza si hanno dalla formula:

16

M=

Fdω '

2 Hω − ω'L

P=

ωω' Fd

2 Hω − ω'L

Poiché si conoscono tutti gli elementi si può operare la sostituzione numerica ottenendo i

due valori

M = (0.32±0.049)N*m

P = (8.92±0.78) watt

Durante la propagazione dell’errore si deve prestare attenzione alle due grandezze ω e ω’

che sono dipendenti tra loro. Pertanto nelle formule che si useranno sarà necessario

considerare anche i termini di covarianza.

Pertanto, prima di procedere, si ricava la covarianza:

Iσ2Mωω' =

1 5

‚ Hωi − ωmedioL Iωi' − ωmedio'M = 0.068

5 i=1

dove i valori utilizzati sono i precedenti, ovvero:

ω rad/sec

26.75

27.06

27.38

27.6

27.3

ω rad/sec

23.7

23.9

24.24

24.36

24.17

E ωmedio=(27.2±0.31) rad/s e ω’medio=(24.1±0.31)rad/s.

Si è ora pronti a propagare l’errore, secondo le formule:

σm =$iJ

∂ M 2 2 ∂M 2 2 ∂ M 2 2 ∂ M 2

∂M ∂ M y

N ∗σF +J

N ∗σd +J

N ∗σω +J

N ∗σω'2 +2σ2ωω'J

NJ

N

∂d

∂ω

∂ω'

∂ω ∂ω' {

k ∂F

σP =$J

∂ P ∗ 2 ∂P ∗ 2 ∂P ∗ 2

∂P ∗

∂P

∂P

∗σ

+

∗σ

+

∗σ

+

N F J

N d J

N ω J

N ∗σω'2 +2σ2ωω'J

NJ

N

∂F

∂d

∂ω

∂ω'

∂ω ∂ω'

Effettuando le sostituzioni numeriche si perviene ai seguenti risultati:

M = H0.32 ± 0.02L N ∗ m

Pmecc = H8.83 ± 0.77L watt

17

· Calcolo del rendimento

Poiché si è ora in possesso dei valori di potenza assorbita e potenza erogata è possibile

calcolare il rendimento del motore di Stirling, attraverso la relazione che lega le due

grandezze calcolate:

η=

Pmecc

Pass

L’errore sul rendimento è dato dalla propagazione dell’errore:

ση = $

i ∂ η y2

i ∂η y2

∗σPmecc2 +

∗σPass2

P

P

∂

∂

k

k

mec {

ass {

essendo Pmecc = (8.83 ±0.77) watt e Pass = (104.04±1.44) watt si ottiene:

η = 0.085 ± 0.008

un rendimento dell’8.5% con un errore dello 0.8%.

· Metodo alternativo per il calcolo della coppia massima, della potenza e del

rendimento

Al punto precedente è stato ricavato un valore di coppia massima ed un valore di potenza

meccanica erogata, partendo da valori di ω e n ( numero di giri ) che sono la media di una

serie di ωi e ni valori. Con questo procedimento è necessario calcolare, come è stato fatto, i

termini di covarianza tra ω e ω’.

Tuttavia si può procedere in maniera leggermente differente: per ogni valore di ω ed n si

calcola la potenza e la coppia massima, da cui il rendimento.

Alla fine si avranno una serie di valori per M, P e η . Di essi si farà la media, e la deviazione

standard dei valori medi costituirà l’incertezza. Con questo metodo si utilizzano delle

procedure di calcolo in cui per calcolare l’errore non è necessario conoscere i termini di

covarianza tra ω e ω’.

18

I valori a cui si fa riferimento sono questi:

n giri/sec

4.26

4.31

4.36

4.4

4.35

ω rad/sec

26.75

27.06

27.38

27.6

27.3

n’ giri/sec

3.78

3.81

3.86

3.88

3.85

ω’ rad/sec

23.7

23.9

24.24

24.36

24.17

Si inizia a calcolare la serie di valori di coppia massima sempre utilizzando la formula:

M=

Fdω '

2 Hω − ω'L

Sono riportati in tabella:

ω rad/sec

26.75

27.06

27.38

27.6

27.3

ω’ rad/sec

23.7

23.9

24.24

24.36

24.17

M ( N*m)

0.32

0.33

0.33

0.32

0.32

Si valuta la media e la deviazione standard:

Mmedio =

σMmedio = $

1 5

‚ Mi = 0.32 N ∗ m

5 i=1

1 5

⁄ H Mi − MmedioL2 = 0.005 N ∗ m

4 i=1

Mmedio = H0.32 ± 0.005L N ∗ m

Si segue una procedura identica per il calcolo della potenza:

P=

ωω ' Fd

2 Hω − ω'L

19

Si riportano i risultati in tabella:

ω’ rad/sec

23.7

23.9

24.24

24.36

24.17

ω rad/sec

26.75

27.06

27.38

27.6

27.3

Potenza erogata (watt)

8.88

8.72

9

8.84

8.98

In perfetta analogia con quanto fatto in precedenza, si procede a calcolare la media e la

deviazione standard:

1 5

Pmedio = ‚ Pi = 8.88 watt

5 i=1

σPmedio = $

1 5

⁄ HPi − PmedioL2 = 0.11 watt

4 i=1

Pmedia = H8.88 ± 0.11L watt

E’ ora possibile ricavare il rendimento con la formula:

η=

Pmecc

Pass

Si ottengono una serie di rendimenti per ogni valore della potenza, che riportiamo in

tabella4:

Potenza erogata (watt)

8.88

8.72

9

8.84

8.98

4

Potenza assorbita (watt)

104.04

104.04

104.04

104.04

104.04

η

0.085

0.084

0.086

0.085

0.086

Il valore della potenza elettrica assorbita è sempre Pass = (104.04±1.44) watt

20

A questo punto si fa la media dei rendimenti5:

ηmedio =

1 5

‚ ηi = 0.085

5 i=1

Questa volta per ottenere il valore dell’incertezza non si ricorre alle formule per la

propagazione gaussiana degli errori. Poiché si hanno diversi valori del rendimento si calcola

la deviazione standard dei valori medi:

σηmedio =

1 5

‚ Hηi − ηmedioL2 = 0.0008

4 i=1

Ed infine:

η = 0.085 ± 0.0008

· Determinazione del potere refrigerante e calorifero del motore

In questa parte dell’esperienza viene fornito un lavoro esterno ed il ciclo funziona come

ciclo frigorifero.

Mediante una cinghia si connette un motorino elettrico esterno al volano del motore di

Stirling: la velocità è mantenuta costante. Nella testata del motore è presente un termometro

ad alcol ad elevata prontezza, in grado di apprezzare variazioni di temperatura a brevi

intervalli di tempo. Il motore è collegato ad un invertitore di senso della rotazione: quando

quest’ultima avviene in senso orario è la testata a raffreddarsi, quando il senso è quello

antiorario si parla di pompa di calore e la testata si riscalda ( viene prelevato calore

dall’acqua di raffreddamento).

Lo scopo è di determinare il potere refrigerante e calorifico del motore:

∆Q

∆t

Ad intervalli di tempo regolari si registra la temperatura, e poiché la variazione di calore è

direttamente proporzionale alla variazione di temperatura si perviene al risultato.

Nella procedura pratica si è avviato il motorino elettrico, e si sono prelevati

immediatamente il numero di giri compiuto al minuto:

5

Nel calcolo del rendimento medio è stato troncato il risultato alla terza cifra decimale.

21

Motorino elettrico = 219

giri

minuto

• In seguito è stato avviato il primo ciclo frigorifero ( rotazione destrorsa ). Le

temperature, decrescenti, sono state prelevate ogni ∆t = 3s mediante lettura diretta

dal termometro.

• Quando le temperature si sono stabilizzate è stata impostata la rotazione sinistrorsa:

si sono prelevate le temperature fino a quando non sono apparse stabilizzate.

• Si è ripartiti poi un’ultima volta ad effettuare un ciclo frigorifero.

I risultati sono espressi nelle tabelle:

Primo ciclo frigorifero

t(s)

3

6

9

12

15

18

21

24

27

30

33

36

T(°C)

23

22

21

19

17

15

8

6

4

2

0

-1

t(s)

39

42

45

48

51

54

57

60

63

66

69

72

T(°C)

-2

-4

-5

-6

-7

-8

-9

-10

-11

-12

-13

-13

t(s)

75

78

81

84

87

90

93

99

102

105

108

T(°C)

-14

-15

-15

-16

-17

-17

-18

-19

-19

-19

-20

t(s)

57

60

63

66

69

72

75

78

81

T(°C)

38

40

41

42

44

45

47

48

50

Pompa di calore

t(s)

3

6

9

12

15

18

21

24

27

T(°C)

-10

-8

-5

-1

4

7

10

13

15

t(s)

30

33

36

39

42

45

48

51

54

T(°C)

17

20

23

25

26

30

32

34

36

22

Secondo ciclo frigorifero

t(s)

3

6

9

12

15

18

21

24

27

30

33

36

39

42

45

48

51

54

T(°C)

47

45

41

38

35

32

29

26

23

21

19

17

14

12

10

8

7

6

t(s)

57

60

63

66

69

72

75

78

81

84

87

90

93

99

102

105

108

111

T(°C)

4

3

1

0

-2

-3

-3

-4

-6

-7

-7

-8

-9

-9

-11

-11

-12

-12

t(s)

114

117

120

123

126

129

132

135

138

141

145

148

151

154

157

T(°C)

-13

-13

-13

-14

-15

-15

-15

-15

-16

-16

-17

-18

-19

-19

-20

· Coefficiente di correlazione lineare

Dalla lista di dati empirici si presuppone che l’andamento dei dati possa soddisfare un

andamento di tipo lineare. Prima di procedere all’esecuzione di un fit lineare è opportuno

accertarsene calcolando il coefficiente di correlazione lineare ρ.

La formula che si utilizza è:

ρ=

⁄5

i=1 Hti − tmL ∗ HTi − TmL

5

2

Hti − tmL2 ∗ ⁄5

i=1 HTi − TmL

i=1

‚

avendo indicato con t il tempo e con T la temperatura.

Sostituendo i dati a disposizione si ottiene per il primo ciclo frigorifero:

ρ = −0.97

23

Il numero dei punti è N=36: consultando le tabelle con i valori delle probabilità, si trova che

un campione di 36 elementi completamente scorrelati ha una probabilità di gran lunga

inferiore all’1% di ottenere un valore di correlazione lineare pari a ρ=0.97. Quindi si accetta

la presunta correlazione lineare tra i valori di temperatura e il tempo riguardanti il primo

ciclo frigorifero.

Per il secondo ciclo frigorifero si fa sempre riferimento alla formula citata in precedenza per

il calcolo di ρ. Questa volta il numero di punti è N=51 ed il valore calcolato per il

coefficiente:

ρ = −0.94

Anche in questo caso le tabelle non riportano nemmeno la probabilità che un campione di

51 elementi tutti scorrelati abbia di avere un coefficiente di correlazione lineare superiore a

Ρ=-0.94. Si conclude che comunque è molto minore dell’1% e quindi il campione in esame

può essere definito correlato.

Si ripete il calcolo anche per la serie di misure del ciclo pompa di calore. Si aspetta di

ottenere un valore positivo in quanto la presunta retta interpolatrice dovrebbe essere

positiva.

Dai calcoli:

ρ = 0.98

Al risultato si applicano le stesse identiche deduzioni fatte in precedenza. Le quantità sono

linearmente correlate pure in questo caso.

Ora si è autorizzati ad effettuare una serie di fit lineari per estrapolare l’equazione delle

funzioni interpolanti i dati sperimentali.

· Fit lineare sul primo ciclo frigorifero e potere refrigerante

Si esegue un fit lineare sui dati riguardanti il primo ciclo frigorifero, tralasciando alcuni dati

finali, in cui lo scambio di calore può reputarsi trascurabile. L’intervallo di temperature

prese in esame va da 23°C a –8°C.

Dai calcoli si perviene all’equazione della retta:

T(t)=24.64-0.58t

Naturalmente il coefficiente angolare è negativo, indicando che le temperature decrescono

con il trascorrere del tempo.

Gli errori sui parametri a e b sono:

σa = ±0.42 °C

24

σ b = ± 0.012 s

Si riporta il grafico rappresentante i punti interpolati dalla retta con i relativi errori:

25

20

15

10

5

10

20

30

40

50

60

-5

-10

Per verificare la bontà dell’approssimazione lineare si stabilisce un livello di

significatività α=5% e si esegue il test del χ2: come risultato fornisce

χ 2 = 26.35

che risulta essere accettabile considerando che con D.F.=20 il valore soglia è pari a

31.41. ( Il numero di punti è n=21 ed i parametri stimati sono k=1).

Come illustrato già nella parte teorica, si sceglie il valore del parametro b= ∆T/t come

potere refrigerante con il suo errore relativo derivato usando il metodo dei minimi

quadrati:

Potere refrigerante = (-0.58±0.012)°C/s

· Fit lineare sul ciclo pompa di calore e potere calorifico

Anche in questo caso si effettua un fit lineare. Si scartano solo pochi dati iniziali:

l’intervallo di temperature si estende dai –5°C ai +50°C.

25

L’equazione della retta, con gli errori sui parametri a e b risulta essere:

T(t)=-5.66+0.73t

σa = ± 0.46 °C

σ b = ± 0.009 s

Si noti che in questo caso le temperature aumentano, il coefficiente angolare della retta è

positivo.

Si riporta il grafico relativo alla situazione:

50

40

30

20

10

20

40

60

80

Il test del χ2, fissato un livello di significatività α=5% risulta:

χ 2 = 5.9

considerati D.F.=24 ( n=25 punti ed k=1 vincolo) il valore limite è posto al valore di

36.42. L’interpolazione lineare è accettata d il potere calorifico individuato come:

Potere calorifico = (0.73±0.009)°C/s

26

· Fit lineare sul secondo ciclo frigorifero

Ripetendo esattamente la procedura applicata nei due casi precedenti si esegue un fit

lineare sulla serie di dati relativa al secondo ciclo frigorifero. In questo caso è stato

necessario scartare un numero maggiore di dati. L’intervallo di temperature che abbiamo

considerato va infatti dai +29°C ai –3°C. L’ipotesi plausibile è che, data l’escursione

termica più ampia, l’aria umida all’interno del motore abbia provocato un leggero

fenomeno di condensa sulla lana di rame, alterando in piccola misura gli scambi di

calore.

L’equazione che si trova, corredata di errori sui parametri a e b è:

T(t)=39.22-0.61s

σa = ± 0.74 °C

σ b = ± 0.015 s

Il coefficiente angolare è nuovamente negativo in quanto la temperatura decresce.

Il grafico relativo è questo:

30

25

20

15

10

5

30

40

50

60

70

-5

Anche in questo caso il test χ2, impostato un livello di significatività α=5% risulta:

χ 2 = 26.7

27

compatibile poiché il limite è a 27.6 se si considerano D.F.= 17 gradi di libertà ( n=18

punti e k=1 vincolo).

Si stima pertanto il potere refrigerante come:

Potere refrigerante = (-0.61±0.74)°C/s

· Confronto dei due poteri refrigeranti

Dallo svolgimento del primo ciclo frigorifero e del secondo si ottengono

sperimentalmente due valori per il potere refrigerante.

Possiamo confrontarli tra di loro operando un test normale e ricordando che valgono:

1° Potere refrigerante = (-0.58±0.012)°C/s

2° Potere refrigerante = (-0.61±0.74)°C/s

Si costruisce la variabile normale, centrata e ridotta: si procede a sommare in quadratura

le due deviazioni standard in quanto diverse tra loro.

Z=

è

−0.58 − 0.61

0.0122 + 0.742

= 1.6

Considerato un livello di significatività α=5% il valore limite è 1.96, pertanto i due

valori del potere refrigerante sono compatibili tra loro.

28

CONCLUSIONI

L’esperienza con il motore di Stirling si è articolata in 2 parti: durante la prima si è studiato

la trasformazione di una parte del calore assorbito in lavoro. Nella seconda fase è stato

fornito un lavoro esterno per operare un passaggio di calore da un corpo più freddo ad uno

più caldo.

Dopo aver avviato il motore sono state effettuate delle misure mediante un contagiri

meccanico e si è stabilito l’intervallo di tempo impiegato dal motore stesso per arrivare a

regime.

Successivamente a partire dalla misurazione del numero di giri del volano, ( da cui si deriva

la velocità angolare ω), si è sfruttato il metodo del freno dinamometrico per determinare la

coppia massima M e la potenza meccanica Pm erogata dal motore.

Dopo aver ottenuto i dati necessari si è provveduto a calcolare il rendimento η dell’apparato:

η=

Pmecc

Pass

Si è proceduto in due modi diversi. Dapprima è stata fatta una media delle velocità angolari

ω a motore libero e ω’ a motore frenato: è stata calcolata la potenza meccanica ed in seguito

il rendimento secondo la formula sopra riportata. L’errore in questo caso è stato propagato

tenendo conto de termini di covarianza, in quanto le due velocità angolari sono dipendenti.

Con il secondo metodo sono stati calcolati diversi valori per la copia massima M, per la

potenza erogata Pm e per il rendimento η: in seguito di questi è stata fatta la media e l’errore

è stato calcolato come deviazione standard dei valori medi. In questo modo non si è dovuto

calcolare la covarianza dovuta a ω e ω’.

I due rendimenti sono rispettivamente:

η = 0.085 ± 0.008

η = 0.085 ± 0.0008

Lo scopo della seconda parte dell’esperienza è determinare il potere refrigerante o

calorifico, a seconda del funzionamento del motore come ciclo frigorifero o pompa di

calore.

Per fare ciò è stati rilevata la temperatura ad intervalli di ∆t=3s: il presunto andamento

lineare viene confermato ampiamente dal valore del coefficiente di correlazione lineare. In

seguito pertanto sono stati eseguiti dei fit lineari sulle coppie di valori così trovati. Alcuni

punti iniziali e finali sono stati scartati.

Poiché lo scambio di calore è proporzionale alla variazione di temperatura dal coefficiente

angolare della retta si deducono i parametri ricercati, di seguito riportati:

29

1° Potere refrigerante = (-0.58±0.012)°C/s

2° Potere refrigerante = (-0.61±0.74)°C/s

Potere calorifico = (0.73±0.009)°C/s

E’ interessante notare come il rendimento, il potere refrigerante e calorifico non siano molto

alti. Questa è la conseguenza di una serie di fattori esterni che producono un peggioramento

del funzionamento del motore durante il ciclo reale.

Il ciclo di Stirling è un ciclo ideale compiuto con un gas ideale: inoltre è costituito da

trasformazioni reversibili. Durante l’esperienza reale invece le trasformazioni hanno sempre

un minimo di irreversibilità ed il gas utilizzato, l’aria, è un gas reale.

Considerando anche i fenomeni illustrati nella parte introduttiva ( attrito, ecc..) si giustifica

in parte il motivo del rendimento non particolarmente alto.

30