I.1 Grandezze cinematiche e dinamiche

I.1.1 Flusso, deformazione, forze

Il moto di un fluido, e più in generale la deformazione di un materiale, sono azioni

che richiedono l’applicazione di forze (o di coppie). Scopo della reologia è proprio quello

di individuare e studiare il legame, determinato dalla microstruttura del materiale, tra le

forze applicate e il moto (o la deformazione) che esse determinano.

Uno dei concetti fondamentali della reologia è quello di deformazione. Al contrario

dei corpi rigidi, che costituiscono una idealizzazione del comportamento reale, il materiale

polimerico, sottoposto all’azione di forze esterne, viene deformato. Il tipo di deformazione

e la sua entità dipendono (oltre che dalle forze applicate) dalla geometria, dalle dimensioni

e dai confini dello spazio occupato dal materiale.

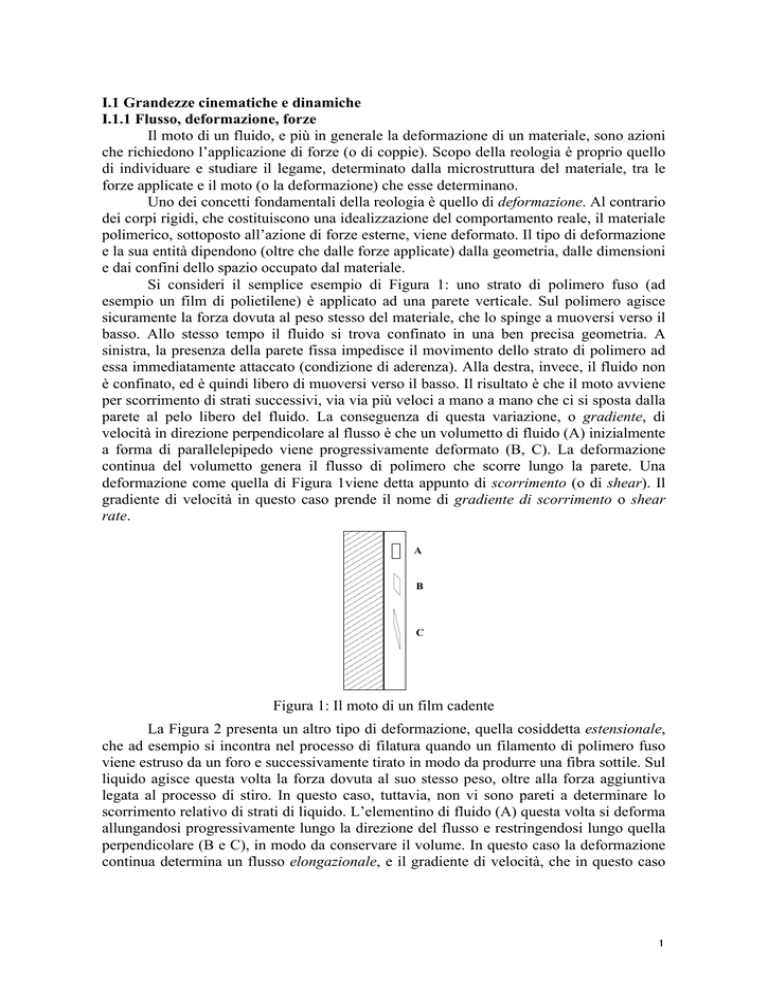

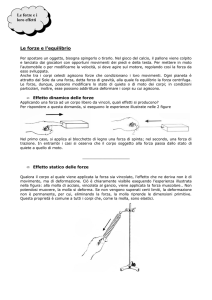

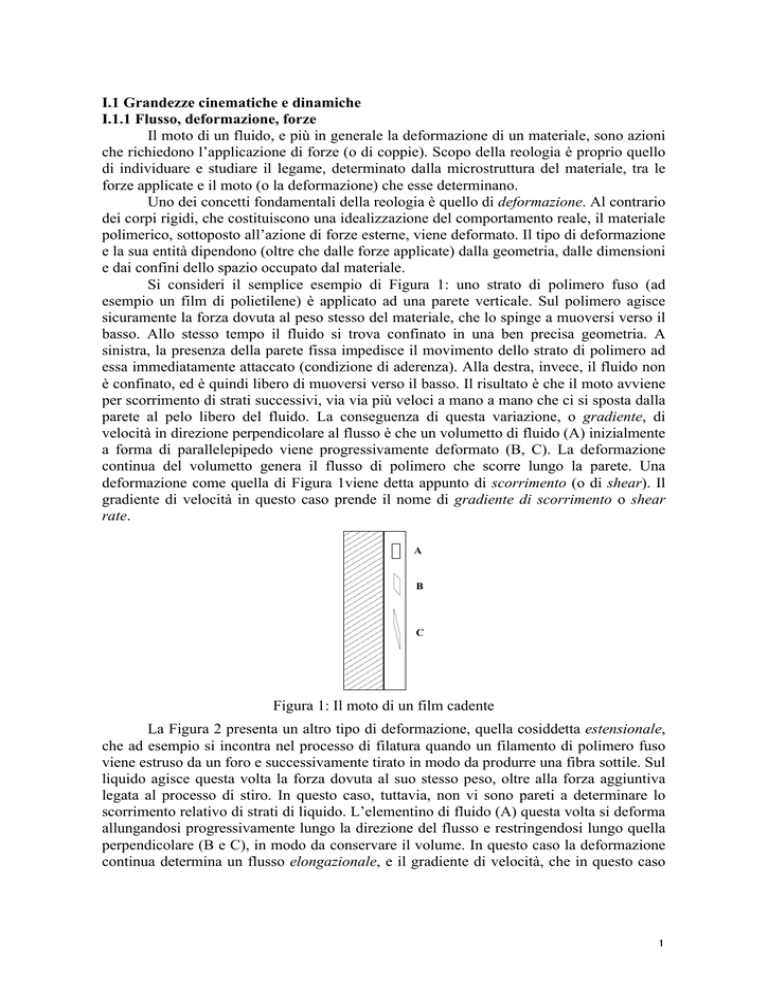

Si consideri il semplice esempio di Figura 1: uno strato di polimero fuso (ad

esempio un film di polietilene) è applicato ad una parete verticale. Sul polimero agisce

sicuramente la forza dovuta al peso stesso del materiale, che lo spinge a muoversi verso il

basso. Allo stesso tempo il fluido si trova confinato in una ben precisa geometria. A

sinistra, la presenza della parete fissa impedisce il movimento dello strato di polimero ad

essa immediatamente attaccato (condizione di aderenza). Alla destra, invece, il fluido non

è confinato, ed è quindi libero di muoversi verso il basso. Il risultato è che il moto avviene

per scorrimento di strati successivi, via via più veloci a mano a mano che ci si sposta dalla

parete al pelo libero del fluido. La conseguenza di questa variazione, o gradiente, di

velocità in direzione perpendicolare al flusso è che un volumetto di fluido (A) inizialmente

a forma di parallelepipedo viene progressivamente deformato (B, C). La deformazione

continua del volumetto genera il flusso di polimero che scorre lungo la parete. Una

deformazione come quella di Figura 1viene detta appunto di scorrimento (o di shear). Il

gradiente di velocità in questo caso prende il nome di gradiente di scorrimento o shear

rate.

A

B

C

Figura 1: Il moto di un film cadente

La Figura 2 presenta un altro tipo di deformazione, quella cosiddetta estensionale,

che ad esempio si incontra nel processo di filatura quando un filamento di polimero fuso

viene estruso da un foro e successivamente tirato in modo da produrre una fibra sottile. Sul

liquido agisce questa volta la forza dovuta al suo stesso peso, oltre alla forza aggiuntiva

legata al processo di stiro. In questo caso, tuttavia, non vi sono pareti a determinare lo

scorrimento relativo di strati di liquido. L’elementino di fluido (A) questa volta si deforma

allungandosi progressivamente lungo la direzione del flusso e restringendosi lungo quella

perpendicolare (B e C), in modo da conservare il volume. In questo caso la deformazione

continua determina un flusso elongazionale, e il gradiente di velocità, che in questo caso

1

prende il nome di gradiente di allungamento o stretching rate, si sviluppa lungo la

direzione del flusso.

A

B

C

Figura 2: Flusso estensionale

Una situazione più complessa è presentata in Figura 3, nella quale è schematizzata

la sezione di un condotto che presenta una brusca contrazione. In questo caso, che si

incontra ad esempio in corrispondenza del gate attraversato dal polimero fuso nel processo

di stampaggio a iniezione, e nel quale la forza che determina il moto del fluido è quella

dovuta alla pressione di iniezione, si genera un moto complesso. Infatti, a causa della

condizione di aderenza, strati di fluido più vicini alle pareti del tubo si muovono più

lentamente, determinando così velocità più alte al centro e più basse alla parete

(componente di scorrimento). Allo stesso tempo la diminuzione di sezione provoca un

graduale aumento di velocità e quindi un flusso di tipo estensionale. In questo caso un

volumetto di fluido viene contemporaneamente deformato e allungato, sotto l’azione

simultanea delle due componenti di flusso.

A

B

C

Figura 3: Flusso attraverso una brusca contrazione

Si può dimostrare che in situazioni di flusso complesse come quella di Figura 3, e

come capita quasi sempre in tutte le situazioni di interesse pratico, la deformazione

istantanea si può sempre ottenere dalla sovrapposizione di una componente di scorrimento

e di una componente estensionale.

Gli esempi su indicati mostrano che per studiare il moto e la deformazione di un

fluido, è necessario esaminare due aspetti del problema: da un lato la cinematica del moto,

cioè le relazioni che legano la posizione e la velocità del fluido in funzione del tempo;

dall’altro la dinamica del moto, cioè lo studio delle forze che agiscono sul fluido. Questi

due aspetti saranno trattati, separatamente, nei due paragrafi successivi.

2

I.1.2 Cinematica reologica

La reologia studia il comportamento dei materiali durante il flusso o la

deformazione. Molto spesso i materiali polimerici esibiscono proprietà reologiche

complesse. Essi risultano quindi difficili da studiare nelle condizioni di flusso complicate

che si determinano nelle reali applicazioni (vedi l’esempio di Figura 3). Proprio per questo

motivo il reologo cerca di ricreare in laboratorio situazioni di flusso cinematicamente

semplici, che possano quindi essere determinate con precisione e che siano facilmente

controllabili. Per quanto detto nel precedente paragrafo, ci si riduce sempre a due

condizioni di flusso fondamentali, quelle di scorrimento e quelle elongazionali.

Il moto è di scorrimento quando sia possibile individuare delle superfici di

materiale che si muovono scorrendo le une rispetto alle altre. Queste superfici, dette

appunto di scorrimento, possono essere viste a tutti gli effetti come delle superfici rigide,

nel senso che due punti di una stessa superficie si mantengono a distanza costante. Punti

appartenenti a superfici diverse si allontanano o si avvicinano proprio a causa dello

scorrimento relativo delle superfici.

L’esempio più semplice di flusso di scorrimento è illustrato in Figura 4. In essa un

fluido è confinato tra due piatti paralleli, uno fermo, l’altro in movimento, posti ad una

distanza h. In questo caso le superfici di scorrimento sono lamine di materiale parallele ai

due piatti. Ovviamente lo scorrimento è ottenuto perché, man mano che si passa dal piatto

inferiore fermo a quello superiore in movimento, aumenta la spostamento delle superfici

che quindi scorrono le une rispetto alle altre.

Figura 4: Il flusso di scorrimento tra due piatti paralleli

Una descrizione quantitativa della cinematica dello scorrimento richiede di stabilire

quanto è stato deformato il materiale e con quale velocità è avvenuta la deformazione.

Con riferimento alla Figura 4, se il piatto superiore è stato mosso per una distanza

complessiva s, la deformazione subita dal materiale, generalmente rappresentata dal

simbolo γ è data da:

γ=

s

h

(1)

Si noti che tutti i punti del materiale sono sottoposti alla stessa deformazione.

Infatti per uno strato più vicino al piatto fermo lo spostamento è più piccolo: distanza dal

piatto fermo e spazio percorso variano in maniera proporzionale di modo che il loro

rapporto, dato dalla (1), è sempre costante.

Nella definizione di deformazione non è contenuta nessuna informazione sul tempo

necessario ad applicarla. Nel moto dei fluidi, tuttavia, la rapidità con cui avviene la

deformazione è un parametro fondamentale. Si definisce appunto velocità di

deformazione, o gradiente di scorrimento (in inglese shear rate), la variazione della

deformazione con il tempo. Se lo spostamento avviene con velocità v la velocità di

deformazione sarà data da:

3

γ =

1 ds v

=

h dt h

(2)

Per comprendere la simbologia si ricordi che il punto su una variabile indica l’operazione

di derivata rispetto al tempo. La (2) segue allora dalla (1) considerando che la derivata

dello spostamento è proprio la velocità.

Nel caso particolare in cui al flusso sia imposta una velocità di deformazione

costante per un tempo t, tempo, deformazione e velocità di deformazione sono legati tra

loro in maniera semplice:

γ = γt

(3)

Le (1) e (2) definiscono la cinematica del moto di scorrimento tra due piatti

paralleli in moto traslatorio l’uno rispetto all’altro. I flussi di scorrimento più utilizzati

sono quelli nei quali le superfici di scorrimento sono costituite da piani paralleli (Figura 5)

o da cilindri concentrici (Figura 6). Nel caso dei piani paralleli lo scorrimento può essere

ottenuto per traslazione (Figura 5a), situazione corrispondente ai piatti paralleli appena

descritti. Questo tipo di flusso si incontra in molti processi industriali, ed è per esempio

alla base del funzionamento di una delle principali apparecchiature di processo,

l’estrusore. Nel secondo caso (Figura 5b), lo scorrimento può avvenire per rotazione dei

piani, una situazione spesso sfruttata nei reometri rotazionali, che verranno descritti

successivamente.

a)

b)

Figura 5: Flusso di scorrimento di: a) piani paralleli traslanti; b) piani paralleli rotanti

Anche nel caso delle superfici cilindriche si può ottenere scorrimento sia per

traslazione che per rotazione relativa delle superfici. Il primo caso (Figura 6a) è quello

caratteristico del moto in condotti, in cui la presenza della parete del condotto “frena” gli

strati di materiale più esterni, producendo la caratteristica deformazione “a cannocchiale”.

Il secondo caso (Figura 6b) rappresenta anch’esso una situazione tipica dei reometri

rotazionali, ma si incontra anche (con alcune complessità aggiuntive) nei recipienti di

agitazione e di mescolamento.

4

a)

b)

Figura 6: Flusso di scorrimento di: a) cilindri traslanti; b) cilindri rotanti

Nella deformazione estensionale un elemento di fluido è sottoposto ad un

allungamento o ad una contrazione. In questo caso è generalmente possibile individuare

delle superfici che, anziché scorrere le une rispetto alle altre, si allontanano o si avvicinano

lungo la direzione del moto. La Figura 7 mostra il tipo più semplice di flusso estensionale:

un cilindro di materiale viene fissato ad un’estremità e tirato dall’altra: si produce quindi

un allungamento nella direzione del moto, ed una corrispondente contrazione nella

direzione trasversale. Si noti che lo stesso tipo di deformazione si può ottenere anche

premendo sulla superficie laterale del cilindro, lasciando libere le estremità di allungarsi

E’ evidente che le superfici S1 e S2, perpendicolari al flusso, si allontanano

progressivamente (Figura 7). Il flusso estensionale monoassiale appena descritto viene

incontrato in moltissime situazioni pratiche, ad esempio nel processo di filatura, mediante

il quale si producono fibre sintetiche. Una componente di deformazione estensionale si

incontra anche nei flussi in canali nei quali si abbia una brusca contrazione, come già

illustrato in precedenza.

S1

S2

S1

S2

S1

SS2 1

S2

a)

a)

a)

b)

b)

b)

Figura 7: la deformazione estensionale monoassiale

Considerazioni analoghe a quelle del moto di scorrimento si applicano nel caso dei

moti estensionali. In questo caso, tuttavia, la definizione di deformazione non è univoca.

Infatti, se L0 è la lunghezza iniziale dell’elemento di materiale, e L quella dopo la

deformazione, si definisce la deformazione di Cauchy (o ingegneristica) come:

e=

L − L0

= λ −1

L0

(4)

Nella (4) compare il rapporto di stiro (stretching ratio), λ, e cioè il rapporto tra le

lunghezze prima e dopo la deformazione. In realtà, la definizione più rigorosa di

deformazione elongazionale è la seguente:

5

⎛L⎞

⎟ = ln ( λ ) = ln (1 + e )

⎝ L0 ⎠

ε = ln ⎜

(5)

ε viene detta deformazione di Hencky (Hencky strain). Si noti subito che la deformazione

di Cauchy rappresenta il limite della deformazione di Henky nel caso di piccole

deformazioni.

La velocità di deformazione estensionale, o gradiente di allungamento, (in inglese

stretching rate) rappresenta la variazione di deformazione relativa rispetto al tempo. In

analogia con il flusso di scorrimento, se le due superfici a distanza dx si allontanano con

velocità relativa dv, si ha:

ε =

dv

dx

(6)

Siccome un estremo dell’elemento di fluido si muove con velocità vL=dL/dt mentre l’altro

estremo è fermo (v0=0), il gradiente di allungamento assume la forma:

ε =

v L − v0 1 dL 1 d ( λ ) d

dε

=

=

= ln ( λ ) =

L

L dt λ dt

dt

dt

(7)

La (7) mostra il legame tra tutte le grandezze cinematiche estensionali fin qui

introdotte e chiarisce anche il motivo per cui la (5) rappresenta la corretta espressione per

la deformazione estensionale. Come per il moto di scorrimento, in condizioni di stretching

rate costante applicata in un tempo t sussiste la seguente relazione:

ε = εt

(8)

Avendo definito alcune grandezze cinematiche, è bene subito discutere delle loro

dimensioni, e delle relative unità di misura. Si noti che le deformazioni rappresentano

sempre il rapporto tra uno spostamento ed una distanza. Trattandosi di due lunghezze, tale

rapporto è appunto adimensionale. Di conseguenza non esiste un’unità di misura della

deformazione, che è un numero puro. Le velocità di deformazione, sia di scorrimento che

estensionale, hanno invece le dimensioni dell’inverso di un tempo e sono misurate

generalmente in [s-1].

A conclusione di questo paragrafo va ribadito ancora una volta che sia la

deformazione che la velocità di deformazione rappresentano una misura della variazione

di distanza relativa tra due punti del materiale, e non uno spostamento o una velocità

assoluti. Nel moto di un corpo rigido, ad esempio, non vi sono né gradienti di scorrimento

né gradienti di allungamento. Durante il moto, il corpo mantiene inalterata la sua forma.

Sono invece proprio le deformazioni, e cioè i cambiamenti di forma, a caratterizzare il

moto dei fluidi o, più in generale, dei materiali detti appunto deformabili. Ed è proprio per

indurre una deformazione che si rende necessaria l’applicazione di forze di deformazione,

come verrà chiarito nel successivo paragrafo.

I.1.3 Dinamica reologica

La deformazione e il flusso dei materiali avvengono a causa dell’applicazione di

forze. Così come fatto nel precedente paragrafo per le grandezze cinematiche, è

6

importante definire le corrispondenti grandezze dinamiche, cioè le forze che entrano in

gioco nei processi di deformazione e flusso dei materiali.

Nel caso del flusso di scorrimento (Figura 8), il moto del piatto superiore avviene

se e solo se ad esso viene applicata una forza.

F Figura 8: Forza tangenziale per il moto di scorrimento

Va notato innanzitutto che, rispetto al fluido contenuto tra i piatti paralleli, la forza

in Figura 8 è una forza di superficie, cioè è applicata ad una delle superfici della sistema.

Ricordiamo che tutte le forze sono rappresentabili da un vettore, cioè da una freccia di cui

è necessario, oltre all’intensità, specificare la direzione e il verso. Come chiarito dalla

Figura 8, la forza F giace nello stesso piano del piatto cui è applicata, e ha stessa direzione

e verso del moto. Forze di superficie giacenti sul piano della superficie stessa vengono

dette forze tangenziali. Al contrario, forze di superficie perpendicolari alla superficie

vengono dette forze normali. Si osservi che una qualunque forza di superficie può sempre

essere decomposta in una componente tangenziale, ed in una normale.

Nella reologia (e più in generale nella meccanica dei fluidi e nella dinamica dei

corpi) esistono altri tipi di forze, le cosiddette forze di massa. Si tratta di quelle forze che

esistono per il fatto che tutti i corpi possiedono appunto una massa. La più importante tra

queste è certamente la forza peso. Nel caso particolare di Figura 8, tuttavia, la forza peso

del fluido non entra in gioco. Il moto di scorrimento è infatti orizzontale, mentre gli effetti

del peso del fluido, la cui direzione è verticale, vengono completamente annullati dalla

presenza del piatto inferiore. Si tratta tuttavia di una situazione particolare. Si ricordino gli

esempi di Figure 1 e 2, in cui è proprio il peso del fluido a generare la sua deformazione e

moto.

La forza di superficie è una grandezza estensiva, dipende cioè dalle effettive

dimensioni del sistema. La forza necessaria a mettere in movimento ad una data velocità il

piatto di Figura 8 è direttamente proporzionale alle dimensioni del piatto stesso. E’ ovvio

quindi che, per evitare di dover sempre specificare le dimensioni del sistema, convenga

riferirsi alla corrispondente grandezza specifica, e cioè ad una forza per unità di superficie.

Il modulo di tale grandezza viene detto sforzo, e si indica generalmente con il simbolo

greco σ. Così, nel nostro esempio di moto di scorrimento, se A è l’area della superficie del

piatto, lo sforzo tangenziale è definito da:

σ=

F

A

(9)

Le dimensioni dello sforzo sono quelle di una forza divisa per il quadrato di una

lunghezza. Se si utilizza il sistema di unità di misura internazionale (SI), l’unità di misura

degli sforzi è il Pascal (Pa), definito come:

1 Pa = 1

N

m2

(10)

7

Le stesse considerazioni utilizzate per il moto di scorrimento valgono anche per

quello estensionale. In questo caso ad un estremo del materiale viene applicata (Figura 9)

una forza di trazione T, questa volta normale alla superficie di applicazione. Ancora una

volta, se A è l’area di questa superficie, lo sforzo normale viene ottenuto come:

σ=

T

A

(11)

In questo caso l’allungamento del materiale avviene a causa dell’applicazione di una forza

di trazione.

Figura 9: Forza normale per il moto estensionale

Il parallelismo tra sforzi tangenziali in shear e sforzi normali in elongazione, che

risulta nella sostanziale identità tra le loro definizioni (Equazioni (9) e (11)), richiede una

certa dose di cautela. Si noti che lo sforzo tangenziale agisce su di una superficie di area

costante. Nel caso dei moti estensionali, invece, l’allungamento del materiale provoca

un’ovvia riduzione della sezione trasversale. Questo significa che, se nell’esperimento di

estensione la forza di trazione viene ad esempio mantenuta costante, lo sforzo aumenta

progressivamente. Per questo motivo, soprattutto nella meccanica dei solidi elastici, si fa

spesso riferimento al cosiddetto sforzo ingegneristico, definito come:

σI =

T

A0

(12)

dove A0 è la sezione iniziale del materiale prima della deformazione.

L’altra differenza tra le due situazioni considerate è ancor più rilevante. Per

comprenderlo, si considerino ancora una volta le condizioni elementari di deformazione di

scorrimento e di allungamento. Per ottenere la deformazione di scorrimento, o di taglio,

l’unica possibilità è quella di applicare uno sforzo tangenziale sulla superficie parallela al

moto stesso di deformazione. Al contrario, per ottenere la deformazione estensionale, in

alternativa alla forza di trazione applicata all’estremo dell’elemento di materiale, si può

agire mediante una forza di compressione normale alla superficie laterale del materiale. Si

pensi ad esempio al fatto che, per ottenere il “salsicciotto” di pasta dal quale ricavare gli

gnocchi, si preferisce agire sulle superfici laterali rotolando e comprimendo la pasta tra le

mani ed il tavolo, piuttosto che tirare il cilindretto dagli estremi. Sempre rimanendo in

cucina, è nota l’abilita dei pizzaioli nello stendere la pasta alternando una trazione dai

bordi ad una compressione della pasta sul tavolo. Tradotto in termini tecnici, quel che

conta nella deformazione estensionale non è tanto il valore dello sforzo in una direzione,

quanto la differenza tra lo sforzo nella direzione del moto e quello applicato alle superfici

laterali in direzione perpendicolare al moto stesso:

σ = σ N −σ L

(13)

8

Nella (13) σN e σL sono appunto gli sforzi normali applicati sulle superfici trasversali e

laterali, rispettivamente, mentre il segno meno si rende necessario in quanto gli sforzi di

trazione sono considerati per convenzione positivi mentre quelli di compressione sono

negativi.

La (13) può essere anche letta nel seguente modo: per ottenere una deformazione

estensionale c’è bisogno di uno sbilanciamento di sforzi normali lungo due superfici

perpendicolari del materiale. A questo riguardo va ricordato che esiste sempre una forza

normale che agisce su tutte le superfici di un qualunque sistema: si tratta infatti della forza

di pressione idrostatica. Questa può essere definita come la componente di sforzo normale

che agisce uniformemente su tutte le superfici di un corpo. Siccome la pressione

idrostatica è uguale su tutte le superfici del sistema, essa non può indurre deformazioni nel

materiale.

Prima di terminare questo paragrafo è importante aggiungere che, anche nel caso di

moto e deformazione in condizioni cinematiche di scorrimento, in molti materiali

(certamente i polimeri fusi) sono presenti componenti normali aggiuntive dello sforzo. In

termini pratici, con riferimento alla semplice cinematica di scorrimento di Figura 4, oltre

allo sforzo tangenziale che determina il movimento del piatto, è anche necessario applicare

una forza normale di compressione per evitare la separazione tra i piatti stessi. Questo

fenomeno, che come verrà precisato più avanti dipende dalla presenza di una componente

elastica nel materiale, ha ben note conseguenze: è presente ad esempio in un solido

elastico quando questo venga sottoposto ad una deformazione di taglio o di torsione; nel

caso dei polimeri fusi, la presenza di tali sforzi normali aggiuntivi è responsabile, tra gli

altri, del ben noto fenomeno del die swell nel processo di estrusione.

La necessità di applicare una forza di chiusura per mantenere i piatti in posizione

implica che all’interno del materiale si sviluppa una forza normale verso l’esterno, cioè di

trazione. Si può dimostrare che in realtà sono presenti due diverse componenti di forza

normale: una, di trazione, perpendicolare al piatto (quindi perpendicolare alla direzione del

flusso), l’altra, di compressione, perpendicolare alla direzione del flusso (vedi Figura 10).

Come nel caso del moto estensionale, quel che conta ai fini pratici è la differenza tra i

valori di tali forze. Questo porta alla definizione della cosiddetta prima differenza degli

sforzi normali:

N1 = σ n ,1 − σ n,2

(14)

Questa importante proprietà reologica dei fusi polimerici, e le sue implicazioni dal punto

di vista tecnologico, verranno discusse nel seguito.

Fn,1

Fn,2

Figura 10: Gli sforzi normali nel moto di scorrimento

9

Sommario Sezione I.1

– La reologia studia il comportamento dei fluidi in termini di flusso e deformazione sotto

l’azione di forze ad esso applicate.

– La reologia si concentra sullo studio di condizioni cinematicamente e dinamicamente

semplici: lo shear (moto o deformazione di taglio) e l’estensione. Condizioni di

deformazione più complesse sono sempre riconducibili a quelle elementari.

– Nel caso del moto di scorrimento (o di taglio, o di shear) il parametro cinematico

rilevante è la deformazione, pari al rapporto tra lo spostamento nella direzione dello

scorrimento e la dimensione trasversale del materiale. Da esso deriva l’atro parametro

rilevante, la velocità di deformazione (o shear rate) pari alla velocità di spostamento

divisa per la stessa dimensione trasversale. In termini dinamici, nel materiale

sottoposto a moto di scorrimento insorgono due tipologie di sforzo: sforzo tangenziale,

che agisce in direzione e verso del moto sulle superfici di scorrimento; prima

differenza degli sforzi normali, cioè la differenza tra lo sforzo normale perpendicolare

al piano di scorrimento e lo sforzo normale perpendicolare alla direzione del moto.

Tali sforzi normali insorgono solamente quando nel materiale è presente una

componente elastica.

– Nel caso del moto estensionale (di compressione) il parametro cinematico rilevante è

la deformazione di Hencky (Hencky strain) pari al logaritmo naturale del rapporto di

allungamento. La velocità di allungamento (o stretching rate) è pari alla deformazione

temporale dell’Hencky strain. In termini dinamici il parametro rilevante è la differenza

tra lo sforzo normale nella direzione del moto e quello nella direzione perpendicolare.

10