Capitolo sesto

SALDATURA E SALDABILITÀ

CICLI TERMICI DI SALDATURA

Durante la saldatura, le condizioni di regime termico si

raggiungono, quando diventa costante il flusso di calore,

che attraversa nell’unità di tempo una sezione generica vicino alla sorgente termica. Il raggiungimento di queste condizioni avviene rapidamente, soprattutto nella saldatura ad

arco. In queste condizioni con la traslazione della sorgente

lungo il giunto, anche il campo termico, definito dalle ellissi

isoterme, si sposta solidalmente.

50

x

d

100

1500

800

1000

600

Asse del giunto

400

Temperatura °C

300

TERMOLOGIA DELLA SALDATURA

Durante la saldatura, una sorgente termica genera un riscaldamento localizzato in una ristretta zona del giunto, dove generalmente trasla, fatta eccezione per i procedimenti di

saldatura a resistenza elettrica per punti, a rilievi di testa,

per frizione, alla termite e altri meno diffusi.

Il completamento del giunto è realizzato in un tempo,

che dipende dalla velocità con cui la sorgente termica si

sposta, detta velocità di saldatura.

Il calore, che la sorgente termica fornisce nel tempo in

corrispondenza di una data zona del giunto, è disperso soprattutto nella massa dei pezzi da saldare. La velocità di dissipazione del calore dipende dalle caratteristiche fisiche e

geometriche dei pezzi: per esempio dalla conduttività termica, dal calore specifico, dalle dimensioni e forma del

giunto.

Quindi, in un istante generico, intorno alla sorgente termica

si stabilisce una distribuzione della temperatura caratteristica, con isoterme decrescenti all’aumentare della distanza

della sorgente.

I gradienti termici che ne derivano, generano deformazioni plastiche, i cui effetti sono definiti ritiri dei giunti saldati.

Tutte le saldature sono eseguite in condizioni d’autovincolo più o meno accentuate, per cui il ritiro non può mai

compiersi liberamente. Per questo motivo si generano le

tensioni interne.

A complicare ulteriormente la situazione, intervengono

trasformazioni metallurgiche dovute al ciclo termico, che

ciascun punto del metallo, situato in prossimità del giunto

saldato, subisce al variare della temperatura nel tempo.

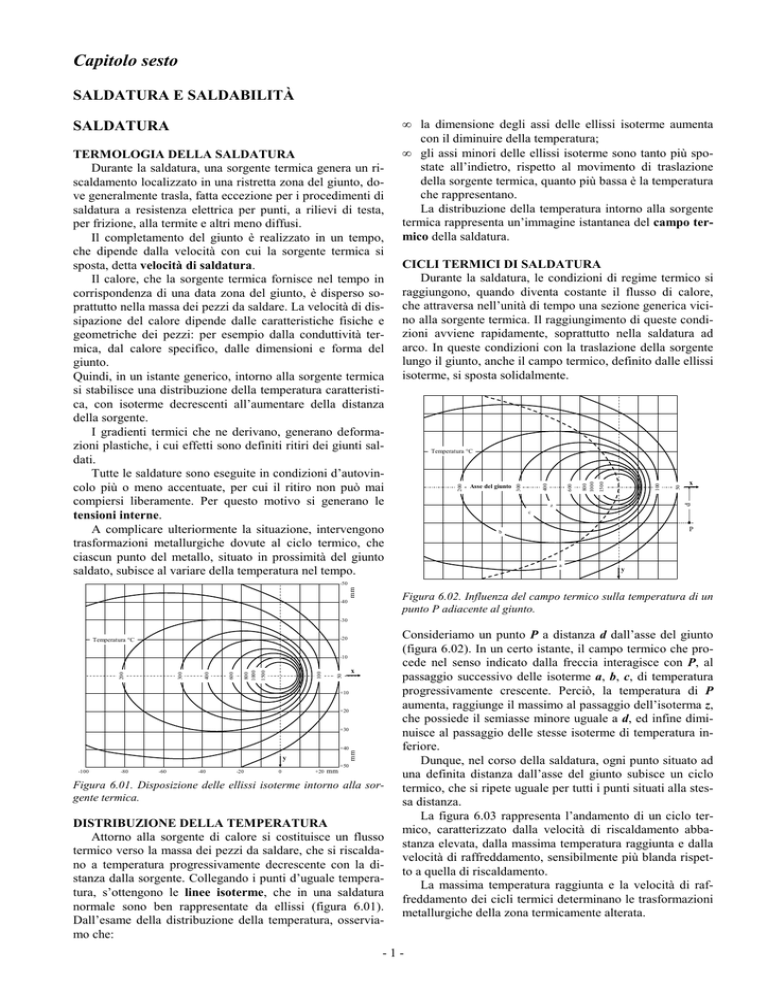

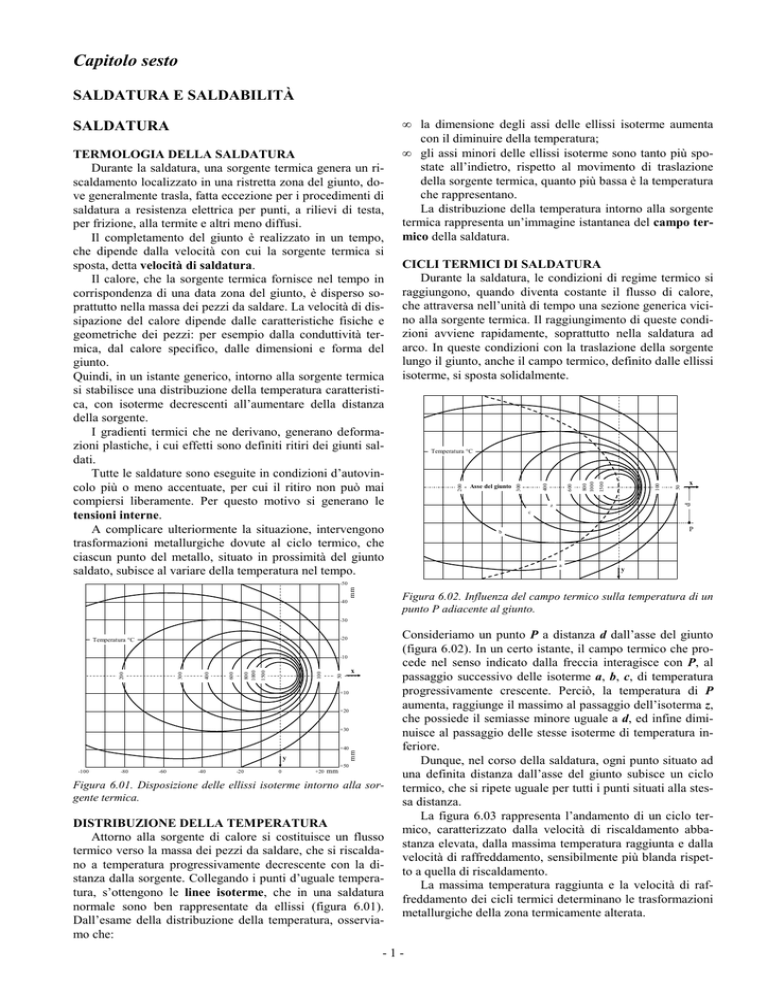

• la dimensione degli assi delle ellissi isoterme aumenta

con il diminuire della temperatura;

• gli assi minori delle ellissi isoterme sono tanto più spostate all’indietro, rispetto al movimento di traslazione

della sorgente termica, quanto più bassa è la temperatura

che rappresentano.

La distribuzione della temperatura intorno alla sorgente

termica rappresenta un’immagine istantanea del campo termico della saldatura.

200

SALDATURA

z

c

P

b

a

y

mm

-50

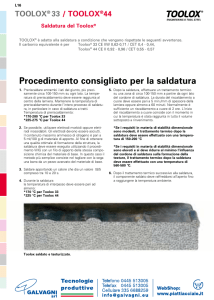

Figura 6.02. Influenza del campo termico sulla temperatura di un

punto P adiacente al giunto.

-40

-30

-20

Temperatura °C

50

100

1500

800

1000

600

400

300

200

-10

x

+10

+20

+40

y

-100

-80

-60

-40

-20

0

+20

mm

mm

+30

+50

Figura 6.01. Disposizione delle ellissi isoterme intorno alla sorgente termica.

DISTRIBUZIONE DELLA TEMPERATURA

Attorno alla sorgente di calore si costituisce un flusso

termico verso la massa dei pezzi da saldare, che si riscaldano a temperatura progressivamente decrescente con la distanza dalla sorgente. Collegando i punti d’uguale temperatura, s’ottengono le linee isoterme, che in una saldatura

normale sono ben rappresentate da ellissi (figura 6.01).

Dall’esame della distribuzione della temperatura, osserviamo che:

Consideriamo un punto P a distanza d dall’asse del giunto

(figura 6.02). In un certo istante, il campo termico che procede nel senso indicato dalla freccia interagisce con P, al

passaggio successivo delle isoterme a, b, c, di temperatura

progressivamente crescente. Perciò, la temperatura di P

aumenta, raggiunge il massimo al passaggio dell’isoterma z,

che possiede il semiasse minore uguale a d, ed infine diminuisce al passaggio delle stesse isoterme di temperatura inferiore.

Dunque, nel corso della saldatura, ogni punto situato ad

una definita distanza dall’asse del giunto subisce un ciclo

termico, che si ripete uguale per tutti i punti situati alla stessa distanza.

La figura 6.03 rappresenta l’andamento di un ciclo termico, caratterizzato dalla velocità di riscaldamento abbastanza elevata, dalla massima temperatura raggiunta e dalla

velocità di raffreddamento, sensibilmente più blanda rispetto a quella di riscaldamento.

La massima temperatura raggiunta e la velocità di raffreddamento dei cicli termici determinano le trasformazioni

metallurgiche della zona termicamente alterata.

-1-

600

500

400

300

200

100

0

0

10

20

30

40

50

60

Tempo (s)

Figura 6.03. Esempio del ciclo termico subito, durante la saldatura, da un punto vicino all’asse del giunto saldato.

I fattori, che maggiormente influiscono sulla severità

termica di un ciclo termico, sono:

• il procedimento di saldatura, che determina l’apporto

termico specifico, cioè l’energia fornita dalla sorgente

all’unità di lunghezza della saldatura;

• lo spessore dei pezzi e la forma del giunto da saldare

che determinano la velocità di raffreddamento;

• l’eventuale preriscaldo dei lembi del metallo base

(100÷300 °C), richiesto in certi casi, per attenuare la velocità di raffreddamento. Infatti, aumentando la temperatura dei pezzi da saldare prima dell’esecuzione della saldatura, diminuisce il gradiente termico rispetto alla zona

fusa e perciò rallenta la propagazione del calore, rendendo il ciclo termico più blando, cioè meno severo.

Basandosi su queste considerazioni e sui risultati di numerosissime esperienze, Mùller elaborò sei diagrammi che

consentono di determinare graficamente la velocità di raffreddamento dei lembi saldati di pezzi d’acciaio al carbonio, nelle immediate vicinanze del cordone di saldatura, noti

i tre fattori a, b, c.

Supponendo nulle le perdite nel trasferimento del calore

dall’arco al giunto, l’apporto termico specifico si calcola

convenzionalmente con la formula:

Q=

0,1

800

700

600

500

0,2

ore

ess

Sp

0,3

6m

0,4

0,6

0,8

1,0

900

20 °C

0,1

800

700

600

500

2,0 kWh/m

m

400

0,2

ore

ess

Sp

0,3

8m

0,4

0,6

0,8

100

1,0

150

200

2,0

kWh/m

m

V

R

400

0,1

900

800

700

600

500

0,2

ore

ess

Sp

0,3

m

10

0,4

0,6

0,8

1,0

700

600

500

kWh/m

V

X

R

0,18

900

800

2,0

m

400

400

1

I*V

kWh

* 600

v

m

0,34

0,7

200°C

re

Spesso

2

15 mm

1,0

2,0

200°C

20°C

4

5 6 7 8 9 10

20

X

R

20°C

3

kWh/m

30

40

V

60

80 100

200

Figura 6.04. Diagrammi di Mùller, per la determinazione delle

curve di raffreddamento fra 900 e 400 °C di giunti saldati

d’acciaio al carbonio, di diverso spessore.

oppure:

Q=

900

Temperatura °C

700

Temperatura °C

Temperatura (°C)

800

Temperatura °C

900

La scala orizzontale superiore indica l’apporto termico specifico Q (kWh/m), mentre quella inferiore il tempo in secondi.

Al variare dell’apporto termico, la retta che rappresenta la

velocità di raffreddamento si sposta parallelamente a se

stessa, prendendo origine sulla scala superiore dal valore

particolare di Q.

Nei diagrammi di Mùller, per ciascun tipo di geometria del

giunto (nessuno, V e X) è riportata una retta caratteristica.

Per giunti di spessore 6 mm è riportata la sola retta R, che

rappresenta la velocità di raffreddamento del cordone di riporto, in prima approssimazione equivalente alla saldatura

in cianfrino non preparato, dato il piccolo spessore.

Per lamiere di spessore 8 e 10 mm è indicata anche la retta

V, che rappresenta la velocità di raffreddamento del cordone di riporto in un cianfrino a V.

Per gli spessori superiori è indicata anche una retta X, che

rappresenta la situazione per un cianfrino a X.

Le rette R, che danno le velocità di raffreddamento per i

cordoni di riporto, sono applicabili anche per le ultime passate delle saldature in cianfrino.

Per le passate intermedie, le velocità di raffreddamento sono intermedie tra le X o V e la R.

Temperatura °C

In particolare, la velocità di raffreddamento, rappresentata

dal ramo destro della curva di figura 6.03, caratterizza la

severità termica del ciclo, tanto maggiore quanto più energico è il raffreddamento.

I*V

J

* 60

,

v

cm

dove:

• I è l’intensità della corrente di saldatura in ampère (A);

• V la tensione in volt;

• v la velocità d’avanzamento della sorgente termica in

cm/minuto.

I diagrammi di figura 6.04, in scala logaritmica, riportano i tempi di raffreddamento di giunti con spessori dei lembi compresi fra 6 e 15 mm, nell’intervallo di temperatura

900 ÷ 400 °C, che contiene i punti di trasformazione Ar3 e

Ms degli acciai al carbonio. Si ricorda che Ar3 è la temperatura d’inizio trasformazione dell’austenite in ferrite e Ms

(martensite start) la temperatura d’inizio formazione della

martensite.

Per le saldature d’angolo, si può considerare la retta R

rappresentativa della velocità di raffreddamento dello spessore efficace, ottenibile sperimentalmente nei casi di geometria complessa o tramite calcolo per giunti di geometria

semplice. Per esempio in un giunto a T, lo spessore efficace

è:

a + b/2,

dove a è lo spessore della piattabanda e b lo spessore

dell’anima del T.

Preriscaldando le lamiere diminuisce la velocità di raffreddamento e le rette rappresentative ruotano di un certo

angolo. Nei diagrammi di Mùller la rotazione conduce a rette con minor pendenza, ciascuna caratterizzata dalla temperatura di preriscaldo.

Tramite i diagrammi di Mùller si possono tracciare le

curve di raffreddamento fra 900 e 400° C per un buon nu-

-2-

le maggiori deformazioni a caldo, sono appunto quelle che

superano i 600 °C.

500

400

DEFORMAZIONI

Se una barretta metallica, inserita tra due vincoli rigidi,

in modo che ne sia impedita la dilatazione (figura 6.05), è

sottoposta a riscaldamento, si comprime a causa della dilatazione impedita. La sollecitazione di compressione aumenta con l’aumentare della temperatura raggiunta. Finché la

temperatura non raggiungerà un valore specifico, la sollecitazione di compressione non supera il limite elastico o la

resistenza allo snervamento a caldo del metallo. Perciò, dopo raffreddamento, la barretta tornerà come prima, senza

alcuna variazione geometrica. Se la temperatura raggiunta

supera questa soglia, la sollecitazione di compressione supera la resistenza allo snervamento, perciò la barretta si deforma plasticamente, scaricando istantaneamente le sollecitazioni. Durante il raffreddamento la sua lunghezza diminuisce ed a temperatura ambiente, sarà minore di quella iniziale, mentre il diametro sarà proporzionalmente maggiore,

per la costanza del volume.

In entrambi i casi la barretta non conterrà alcuna sollecitazione residua.

Ø1

Prima e durante il riscaldamento

Ø2 > Ø1

Ø2

Dopo il raffreddamento

Figura 6.05. Contrazione di una barretta riscaldata a dilatazione

assiale vincolata.

Se la barretta fosse vincolata alle estremità in modo che

sia impedita anche la contrazione, a raffreddamento ultimato sarà geometricamente uguale, ma conterrà sollecitazioni

residue di trazione (tensioni residue), d’intensità proporzionale alla differenza tra le tensioni di compressione generate

al riscaldamento in condizioni d’elasticità infinita (assenza

di deformazione plastica) e la resistenza allo snervamento

del metallo a caldo.

Un comportamento simile a quello della barretta vincolata si verifica in tutti i casi di riscaldamento localizzato,

come nella saldatura. Infatti, la zona riscaldata si dilata, ma

la dilatazione è impedita dalla massa circostante fredda. Se

durante il riscaldamento è superata la resistenza allo snervamento del materiale, la parte riscaldata si deforma plasticamente, ricalcandosi. Nel successivo raffreddamento la

parte riscaldata sarà in tensione, mentre quelle circostanti,

rimaste fredde, saranno compresse, perché la sommatoria

delle tensioni interne deve sempre essere nulla.

La figura 6.06 rappresenta l’andamento della resistenza

allo snervamento e a rottura di un acciaio dolce. Si osserva

che, verso i 600 °C, la resistenza allo snervamento è molto

bassa. Ciò facilita la deformazione plastica. Durante la saldatura le zone dei normali acciai al carbonio, che subiscono

300

Sollecitazione (N/mm2)

mero di casi pratici. Trasferendo queste curve nei diagrammi TTT o CCT, è possibile prevedere con buona approssimazione le strutture metallurgiche della zona termicamente

alterata di una saldatura.

Resistenza a trazione

200

100

Resistenza allo snervamento

00

100

200

300

400

500

Temperatura °C

600

700

800

Figura 6.06. Variazione delle caratteristiche meccaniche di un

acciaio dolce con la temperatura.

Qualitativamente, l’andamento delle deformazioni dei

giunti saldati, che sono comunemente definite ritiri di saldatura, dipende da due distinte cause:

• contrazione propria del cordone di saldatura che dalle

dimensioni possedute immediatamente dopo la solidificazione tende a restringersi ed accorciarsi durante il raffreddamento;

• riscaldamento a caldo e successivo accorciamento delle

zone riscaldate a temperatura superiore a quella corrispondente ad una sollecitazione di compressione uguale

alla resistenza allo snervamento del materiale.

I ritiri sono trasversali, angolari e longitudinali. I primi

due agiscono nel piano perpendicolare all’asse del giunto;

l’ultimo parallelamente all’asse stesso.

RITIRO TRASVERSALE

Consideriamo un giunto di testa AB durante

l’esecuzione della saldatura (figura 6.07). La sorgente termica, nell’istante considerato, si trova in V e definisce il

campo termico, descritto dalle ellissi isoterme. Quella dei

600° C è stata grassettata perché rappresenta il limite della

zona più suscettibile di ricalcarsi a caldo.

C

t

0

60

A

E

°C

B

V

t

D

Figura 6.07. Origine del ritiro trasversale in un giunto di testa.

Una striscia sufficientemente sottile, come quella tra le

due rette tratteggiate trasversali, subisce un ciclo termico ed

i fenomeni descritti per la barretta con estremità appoggiate;

infatti è riscaldata nella zona centrale, per cui tenderebbe a

dilatarsi, ma la dilatazione è impedita dalla continuità della

striscia con la parte precedentemente saldata, che già si trova a più bassa temperatura. La zona della striscia compresa

nell’isoterma di 600° C subisce un notevole riscaldamento e

ricalcatura, per cui, nel successivo raffreddamento,

-3-

s’accorcia generando tensioni che tendono ad avvicinare i

lembi uniti.

Il ritiro trasversale aumenta al diminuire dello spessore

dei pezzi da saldare e all’aumentare dalla sezione della saldatura. A parità di spessore, l’aumento della sezione di saldatura comporta l’aumento della larghezza del cordone (figura 6.08), per cui, il ritiro è tanto maggiore quanto più

grande è la larghezza media della saldatura.

RITIRO LONGITUDINALE

Il ricalcamento del materiale oltre i 600 °C si manifesta

anche in direzione longitudinale. Infatti, in questa direzione

si verifica il ricalcamento di una striscia di materiale parallela all’asse della saldatura, cui segue la contrazione durante

il raffreddamento. A saldatura ultimata, un giunto di testa

tende ad assumere la configurazione illustrata nelle figure

6.11 e 6.12. Quest’ultima riassume le deformazioni da ritiro

trasversale, angolare e longitudinale di un giunto saldato di

testa.

Figura 6.08. Variazione della sezione di saldatura con la larghezza del cordone.

RITIRO ANGOLARE

Si evidenzia nei giunti di testa e d’angolo ed è particolarmente importante in questi ultimi.

Nei giunti di testa il ritiro angolare dipende dalla variazione di larghezza del cordone lungo lo spessore, per la

forma del cianfrino o geometria dei lembi.

Figura 6.11. Schema della deformazione da ritiro longitudinale di

un giunto saldato.

Ritiro trasversale

α

Figura 6.09. Ritiro angolare di un giunto di testa.

In figura 6.09 è rappresentato un giunto di testa con preparazione a V. La larghezza del cordone di saldatura aumenta dal basso verso l’alto, come il ritiro trasversale che, a

fine saldatura, genera la deformazione angolare, schematizzata in figura (angolo α).

Nei giunti di testa con preparazione a X, il ritiro angolare non si manifesta o è molto contenuto, per ragioni di simmetria.

v

N

B’

B

v

A’

A

C

A”

C’

P

Figura 6.10. Ritiro angolare in un giunto d’angolo.

Lo stesso ragionamento si può applicare ai giunti

d’angolo (figura 6.10). Suddividendo il cordone di saldatura

in strati paralleli alla sua superficie libera, per il progressivo

aumento della lunghezza e, quindi, del ritiro trasversale dal

vertice alla superficie, si ottiene una deformazione che tende a chiudere l’angolo nel senso indicato dalle frecce ν. In

questo caso, opera anche l’effetto di riscaldamento della

zona di materiale dei lembi riscaldati in condizioni di vincolo. Essa è collocata nella parte interna dell’angolo, che

s’accorcerà a raffreddamento ultimato, rafforzando l’effetto

di deformazione angolare.

Distorsione angolare

Ritiro longitudinale

Figura 6.12. Riassunto schematico delle deformazioni da ritiro

trasversale, angolare e longitudinale di un giunto saldato di testa.

II ritiro longitudinale, che dipende dalla sezione della

saldatura e dallo spessore delle parti saldate, aumenta con la

sezione della saldatura e diminuisce con lo spessore delle

parti da saldare.

TENSIONI INTERNE

Per le condizioni particolari in cui opera la sorgente termica durante la saldatura, il materiale si riscalda e raffredda

disuniformemente e non permette la completa evoluzione

dei ritiri. Pertanto, nel giunto saldato si genera uno stato di

sollecitazioni, definite sollecitazioni residue di saldatura o

sforzi di ritiro o tensioni interne (con quest’ultimo termine

si suole erroneamente indicare anche lo stato di compressione).

La direzione delle sollecitazioni corrisponde a quella del

ritiro impedito, mentre la loro intensità dipende dal contrasto del ritiro, cioè dal grado di vincolo in quella direzione.

I risultati dell’analisi delle sollecitazioni residue di saldature di giunti di testa sono desunti da numerose prove

sperimentali condotte su talloni (provette appositamente

saldate) e/o sui giunti di carpenterie più o meno complesse.

-4-