PROGETTI

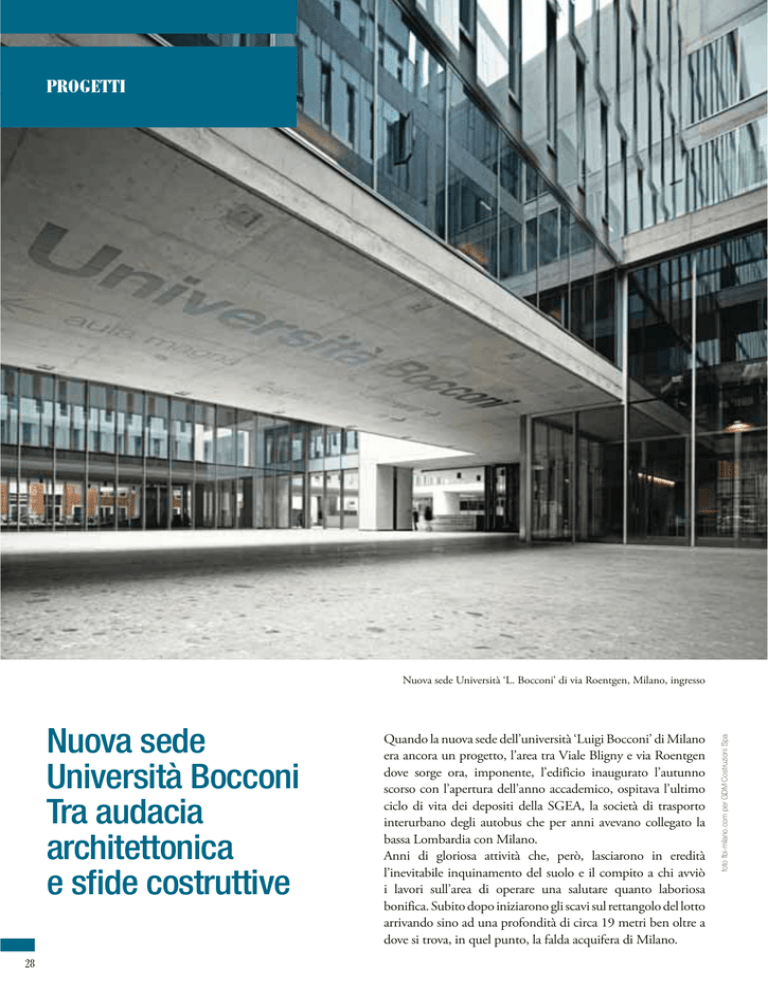

Nuova sede

Università Bocconi

Tra audacia

architettonica

e sfide costruttive

28

Quando la nuova sede dell’università ‘Luigi Bocconi’ di Milano

era ancora un progetto, l’area tra Viale Bligny e via Roentgen

dove sorge ora, imponente, l’edificio inaugurato l’autunno

scorso con l’apertura dell’anno accademico, ospitava l’ultimo

ciclo di vita dei depositi della SGEA, la società di trasporto

interurbano degli autobus che per anni avevano collegato la

bassa Lombardia con Milano.

Anni di gloriosa attività che, però, lasciarono in eredità

l’inevitabile inquinamento del suolo e il compito a chi avviò

i lavori sull’area di operare una salutare quanto laboriosa

bonifica. Subito dopo iniziarono gli scavi sul rettangolo del lotto

arrivando sino ad una profondità di circa 19 metri ben oltre a

dove si trova, in quel punto, la falda acquifera di Milano.

foto fbi-milano.com per GDM Costruzioni Spa

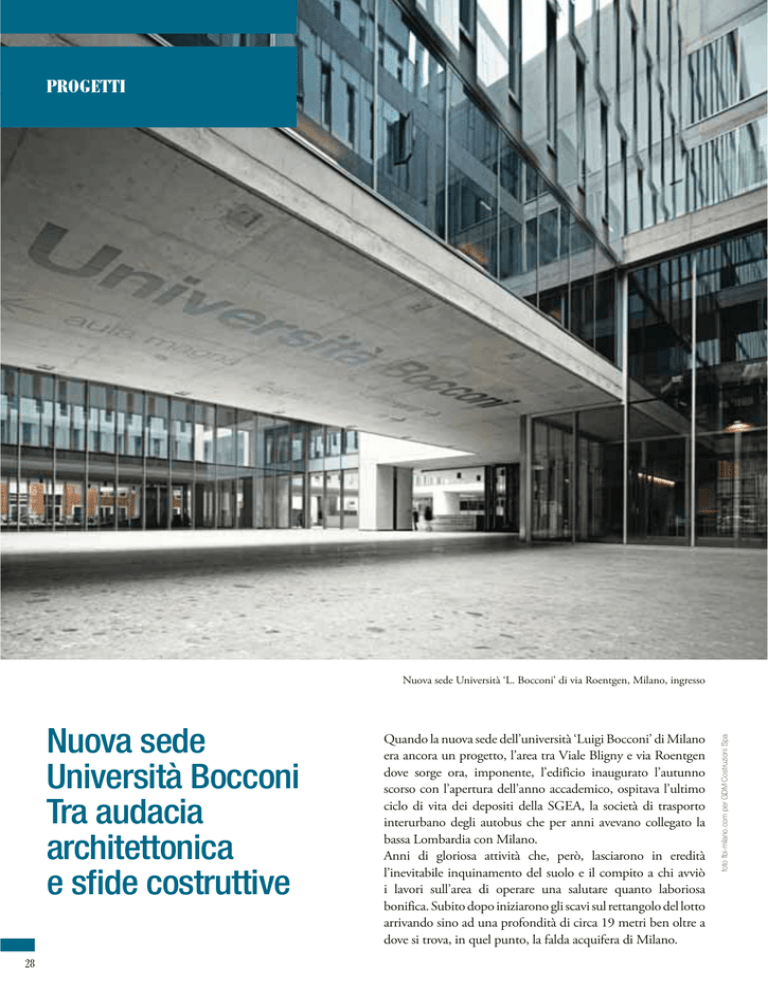

Nuova sede Università ‘L. Bocconi’ di via Roentgen, Milano, ingresso

foto fbi-milano.com per GDM Costruzioni Spa

Il cantiere, fondazioni e prime elevazioni

Jet grouting e impermeabilizzazione del cantiere

“Noi arrivammo poco dopo quella fase mentre si stavano

concludendo le opere provvisionali che la Bocconi aveva

fatto realizzare”, ricorda l’ingegnere Alessandro Boe che

ha svolto, durante i lavori, il ruolo di Responsabile Ufficio

tecnico per “GDM Costruzioni”, l’impresa costruttrice

dell’edificio. “Vinta la gara d’appalto, nel luglio del 2004

iniziammo le nostre attività in cantiere e ci trovammo

subito di fronte ad una sfida molto impegnativa. I piani

interrati dovevano collocarsi a circa 18 metri sotto terra e ci

trovavamo di fatto in piena falda con un battente d’acqua

di sei metri d’altezza, era in corso l’attività di jet grouting,

un trattamento che prevede l’iniezione ad alta pressione di

cemento nel terreno allo scopo di consolidarlo. L’obiettivo

era quello di realizzare un tampone di fondo di 5 metri

di spessore che doveva contrastare la spinta idrostatica

dell’acqua e consentire a noi di lavorare per costruire su

tutto il lotto una vasca impermeabile di 18 metri di altezza

sulla quale erigere le fondazioni. Il problema era che, data

l’estensione del lotto, queste attività ad un certo punto si

accavallavano con le nostre. Abbiamo lavorato, come si dice

in avanzamento. Appena un’area finiva di essere trattata

con il jet grouting si scavava via il materiale e l’acqua

soprastanti e poi si procedeva con l’impermeabilizzazione.

Siamo andati avanti così per oltre un anno. Non è stato

semplice”.

29

Le fondazioni

Così come l’innalzamento delle fondazioni. “La parte

più difficile di un cantiere - riprende il tecnico di GDM

Costruzioni - è, come noto a chi lavora nel settore, quella

di uscire dalle fondazioni. Quando sei arrivato a piano terra

hai già fatto la metà del lavoro. Nel nostro caso abbiamo

realizzato una platea uniforme di fondazioni delle dimensioni

della vasca, un getto di calcestruzzo con uno spessore di due

- tre metri a coprire l’ingombro in piano dell’edificio che è

largo 60 metri e lungo circa 160”.

“Se si tiene conto che una macchina betoniera porta al

massimo 10 metri cubi di calcestruzzo si può immaginare

quanto questa fase abbia richiesto in termini di energie e

capacità organizzative. Certi giorni siamo arrivati anche a getti

di 500 metri cubi con l’arrivo sul cantiere di 50 betoniere. I

mezzi partivano dall’impianto di produzione, attraversavano

Milano e dovevano arrivare al cantiere entro il tempo limite

stabilito di 120 minuti, perché oltre il calcestruzzo trasportato

dalla betoniera degrada e non ha più le caratteristiche per

essere gettato e utilizzato”.

30

Il ceppo di Grè

Sul tavolo della sala riunioni della sede GDM Costruzioni

di Peschiera Borromeo ci sono alcune immagini dell’edificio

completato. “Inizialmente - dice l’ingegnere Boe - per quanto

riguarda la finitura estetica delle facciate il progetto delle

Grafton non era come lo vediamo oggi con il rivestimento

in pietra. Era, anzi, completamente in cemento armato a

vista e non venne molto gradito dalla committenza che

preferiva, invece, l’uso di materiale lapideo che si avvicinasse

molto di più al calcestruzzo. Allora le architette fecero una

cosa molto semplice quanto intelligente. Effettuarono

alcune ‘passeggiate’ per Milano e si ripresentarono con

la nuova scelta, il ceppo di Grè, definendolo ‘geological

concrete’. E fu, a mio parere una scelta molto azzeccata.

Questo materiale, che viene da una cava situata nei

pressi del Lago d’Iseo, è stato, infatti, largamente usato

a Milano negli anni ’50, e anche dopo, per realizzare la

zoccolatura dei palazzi e proteggerne la base dalla pioggia.

È un materiale che si legge molto nel tessuto urbano della

città”.

foto fbi-milano.com per GDM Costruzioni Spa

Travi di copertura, fasi realizzative

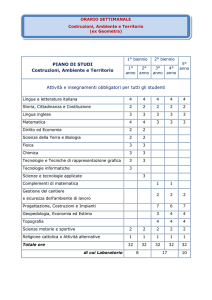

Quantità di opere e componenti

foto fbi-milano.com per GDM Costruzioni Spa

Fase esecutiva di realizzazione dei solai appesi

Il calcestruzzo autocompattante per l’interno dei muri in

elevazione

Tornando alle ‘sfide’ “il secondo problema di rilevo che

abbiamo risolto – spiega il tecnico di GDM Costruzioni

– è stato quello relativo al calcestruzzo da utilizzarsi per

l’interno dei muri in elevazione, quelli dei setti verticali

sui quali poi avremmo posato le travi della copertura.

Da progetto questi muri dovevano essere realizzati con

estrema cura riguardo all’aspetto estetico. Ci venne quindi

richiesta l’adozione di un calcestruzzo particolare, molto

fluido e non tanto utilizzato in Italia. Questo calcestruzzo

si chiama SCC, acronimo di Self-Conpacting Concrete, in

italiano autocompattante. La sua caratteristica è quella di

comportarsi particolarmente bene nel confezionamento di

elementi di cemento che presentano molte irregolarità delle

superfici e una fitta rete di armatura. E una volta seccato

risulta più liscio al tatto e gradevole alla vista. Ma per ottenere

queste prestazioni occorre fare molta attenzione alla miscela.

Nel nostro caso, infatti, nelle prime prove eseguite sui modelli

riscontrammo un problema di ‘vaiolature’ sulla facciata del

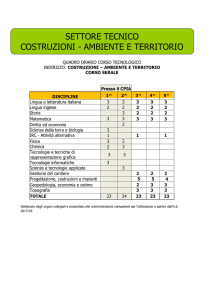

Opere di jet grouting (cemento iniettato)

55.000,00 mc

Calcestruzzo per opere

di sottofondazione non armate (Magroni)

3.472,20 mc

Calcestruzzo in opera per opere

in cemento armato (fondazioni)

65.472,50 mc

Calcestruzzo autocompattante

(travi parete e pilastroni)

16.528,50 mc

Fornitura, lavorazione e posa

di tondo per cemento armato,

barre ad aderenza migliorata

8.620,00 t.

Fornitura, lavorazione e posa,

rete elettrosaldata per pavimenti industriali

50.627,50 kg.

Piastra tipo F e B 430 inserite

nel getto del solaio

151,66 t.

Carpenteria metallica per strutture portanti

in opera (tubi verticali)

339,00 t.

Struttura in carpenteria metallica

tipo F e B 510 (p. tecnico + testate)

845,00 t.

Casseforme per getti in calcestruzzo,

rampe scale, carraie ed elevazioni

108.900,00 mq

Casseforme per getti in calcestruzzo,

travi, pilastri, solette

154.500,00 mq

Cavi scorrevoli per sospensione solai (verticali) 36.000,00 ml

Cavi scorrevoli per trave post-tesa (orizzontali) 302.000,00 ml

Corrimani e parapetti metallici

4.044,00 ml

Facciate in alluminio e vetro esterne

20.520,00 mq

Intonaci

23.111,00 mq

Lattoneria in acciaio inox

20.588,00 kg

Manto impermeabile

10.829,00 mq

Murature e tavolati

15.253,00 mq

Rivestimenti di facciata e coperture in pietra

11.200,00 mq

Pavimentazioni industriali

14.465,00 mq

Pavimenti in pietra interni, esterni e scale

19.378,00 mq

Pitturazione con idropittura nei colori RAL

25.090,00 mq

Idrorepellente per getti in C.A.

148.815,00 mq

Porte

n. 356

31

ANNO I

| n. 4 |

LUGLIO - AGOSTO 2009

I solai appesi e l’assenza di pilastri a terra

Dal punto di vista strutturale, però, la difficoltà maggiore

riscontrata nella realizzazione dell’edificio, come spiega

ancora Alessandro Boe, “sta nel fatto che è caratterizzato

da solai fuori terra appesi. A differenza di quanto si fa di

norma, ovvero si crea un piano, si fa il solaio, poi si fa il

piano successivo e un altro solaio, con la sede della Bocconi

si è dovuto procedere in modo differente. Abbiamo prima

realizzato i setti in cemento armato alti circa 30 metri e

posti ad un intervallo di 24 metri l’uno dall’altro. Abbiamo

quindi posato delle travi di cemento armato a collegare i

setti. Poi abbiamo calato dei tiranti in acciaio e siamo

ripartiti dal basso verso l’alto realizzando sei piani di solai.

Se uno cammina al piano terra non trova dei pilastri perché

le loro veci in realtà vengono fatte dai tiranti che sono

L'esterno dell'edificio visto dall'angolo tra viale Bligny e via Roentgen

Il progetto

L’edificio della nuova sede dell’Università ‘Luigi Bocconi’ di

Milano è stato realizzato su progetto dello studio irlandese

Grafton Architects di Shelley McNamara e Yvonne Farrell

che ha vinto, nel 2001, il Concorso internazionale bandito

dall’Ateneo milanese.

Premiata nel 2008 dalla giuria del World Architecture

Festival di Barcellona quale migliore edificio dell’anno nella

categoria ‘formazione’, la nuova struttura, dislocata fra viale

Bligny e via Roentgen (dove è situato l’ingresso) si sviluppa

su una superficie complessiva di circa 68.000 metri quadrati

distribuiti su 6 piani fuori terra e tre interrati.

Al suo interno trovano posto, oltre alla magnifica e futuristica

Aula magna con 1.000 posti, 731 uffici per 1.240 postazioni

di lavoro per i dipartimenti e centri di ricerca dell’Università,

un foyer di 2.500 metri quadrati, uno spazio espositivo di

500 metri quadrati. Il parcheggio, interrato, può ospitare

200 auto.

Dal punto di vista architettonico il progetto, che si

caratterizza, nella forma, per la sapiente combinazione fra la

serie di parallelepipedi che ospitano gli uffici e il sottostante

32

blocco dove è situata l’Aula magna, “ruota – come si legge

nella presentazione dell’Università Bocconi – intorno a due

idee di base: volumi flottanti e diffusione della luce naturale.

Le solette dell’edificio Grafton non poggiano su pilastri ma

sono appese, attraverso tiranti in acciaio, a grosse travi: un

principio strutturale simile a quello dei ponti. L’effetto è un

susseguirsi di ambienti aperti, scale ed elementi in cemento

armato che sembrano sospesi nell’aria. L’impatto visivo è

ulteriormente alleggerito dall’ampia e generosa presenza di

vetrate e aperture, che convogliano la luce naturale fin nel

sottosuolo”.

All’esterno, invece, “in risposta alla personalità di Milano” i

cui palazzi hanno “le facciate fredde e gli interni accoglienti”,

come scrivono Shelley McNamara e Yvonne Farrel di

Grafton Architects, l’edificio presenta un profilo “che è

come uno ‘scudo’ roccioso”. Una ‘cortina’ realizzata con il

ceppo di Grè, materiale che ha ben corrisposto alle esigenze

delle progettiste che volevano “dare un senso di profondità,

densità e massa, poiché questa è la caratteristica di molti

edifici milanesi”.

foto fbi-milano.com per GDM Costruzioni Spa

calcestruzzo, causate da un mancato rilascio dell’aria. Un

problema non semplice da risolvere perché questo tipo di

calcestruzzo non può essere ‘vibrato’ come quelli tradizionali

e deve rilasciare l’aria in modo naturale. Prima di raggiungere

un risultato ritenuto accettabile dalla committenza abbiamo

dovuto effettuare numerose prove con diverse ricette e diversi

possibili fornitori. Sul cantiere è venuto anche il Politecnico

di Milano che ha condotto degli studi e ha raccolto dati

importanti per aggiornare la normativa su questo tipo di

calcestruzzo. Al termine dei lavori anche noi abbiamo fatto

dei calcoli al proposito ed è emerso che in questo cantiere

è stato utilizzato il maggiore quantitativo di calcestruzzo

autocompattante a livello nazionale”.

in appensione attaccati alla trave in alto. La trave in alto

scarica sui setti ed è così che si è potuto evitare la consueta

maglia fitta di pilastri a terra creando quello spazio aperto

che tanto caratterizza l’edificio”.

Il cemento armato post-teso per le travi di copertura

Proprio per il ruolo importante che giocano all’interno

della struttura, per le travi di copertura (52 tra primarie e

secondarie) è stato utilizzato cemento armato post-teso che

prevede l’inserimento di cavi di post tensione in acciaio che

attraversano la trave andando ad aumentarne le prestazioni.

I cavi, circa 160 per trave, sono stati inseriti all’interno

dell’armatura prima delle gettata e tesati con delle testate

di tiro. “Questa soluzione - riprende l'ingegnere di GDM

Costruzioni - è risultata molto più conveniente rispetto a

quella prevista inizialmente: travi in acciaio alte 3,40 metri

e lunghe 24 metri che dovevano essere fatte realizzare

da qualche parte in Italia e poi trasportate in cantiere

con tutte le problematiche in termini di logistica che si

possono immaginare. Così, invece, come si è convenuto

con i progettisti, abbiamo confezionato le travi in quota,

portando prima su l’armatura e i cavi e poi gettando”.

“Di questo edificio ammiro l’audacia degli aggetti”

Un ultimo sguardo all’edificio è una domanda d’obbligo.

Ora che è finito, ingegnere Boe, che ne pensa, cosa la

colpisce di più? “Dipende da dove e come lo si guarda

- la risposta - . C’è audacia in determinate scelte. Se

guardo l’Aula magna dall’esterno, guardo lo spigolo

dalla via Roentgen, riesco a percepire un elemento

massiccio che è un grande aggetto, un grande sbalzo

che dà una sensazione di imponenza, di forza. E questo

mi piace molto. Gli sbalzi nelle costruzioni sono, a mio

parere, gli elementi che esprimono meglio l’audacia dei

progettisti. Si parla spesso di edifici alti, di grattacieli

di centinaia di metri di altezza presupponendo che

l’audacia sia quella di andare in elevazione. Invece in

realtà non è così. Il limite è in orizzontale. Sa perché,

per esempio, si parla tanto del ponte di Messina?

Perchè la difficoltà di una costruzione di quel genere

sta nell’unica campata da 3.300 metri. E le assicuro che

è più difficile costruire un ponte con una grande ‘luce’

piuttosto che un edificio di grande altezza. La tecnologia

ci supporta molto di più nel procedere in altezza e la

vera sfida non è salire di altri 50 metri ma vincere la

gravità con un elemento in aggetto. L’aula magna della

sede Bocconi dà questa sensazione. Così come il resto

dei blocchi dell’edificio per le modalità con le quali

sono stati concepiti. Questo effetto probabilmente non

viene percepito pienamente da chi si muove in interno

o passa dall’esterno. Ma chi ha vissuto le fasi realizzative

e ha incontrato problematiche sulle grandi luci, sulle

grandi campate tra gli appoggi, ne ha un’altra lettura”.

CAODURO® s.p.a

CAVAZZALE - VICENZA

[email protected] - www.caoduro.it