Esempi da imitare:

efficienza e risparmio energetico

nelle imprese della provincia di Como

progettoenergia

SVILUPPO IMPRESA

Esempi da imitare:

efficienza e risparmio energetico

nelle imprese della provincia di Como

coniugare i tre aspetti dello sviluppo - ambiente, società ed economia - e generare cambiamenti concreti sia

nell’organizzazione delle imprese locali sia nella vita quotidiana di chi produce e consuma

Questa pubblicazione è promossa da:

SVILUPPO IMPRESA

SVILUPPO IMPRESA

In collaborazione con:

progettoenergia

Responsabile scientifico e coordinatore del progetto:

Giovanni Bartesaghi (Consulente Azienda Speciale Sviluppo Impresa)

Coordinamento generale:

Raffaella Cattaneo (Azienda Speciale Sviluppo Impresa)

Revisione testi:

Giovanni Bartesaghi (Consulente Azienda Speciale Sviluppo Impresa)

Progettazione grafica e impaginazione:

Il laboratorio blu (Como)

Stampa:

Grafiche Riga (Annone Brianza - LC)

Novembre 2009

Proprietà letteraria riservata.

Tutte le informazioni contenute in questa pubblicazione sono state fornite direttamente dai responsabili tecnici e amministrativi delle singole imprese descritte.

L’utilizzo e la riproduzione di parti di testo è consentita e auspicata, purché venga sempre citata sia la fonte generale

(“Esempi da imitare: efficienza energetica nelle imprese della provincia di Como”, Sviluppo Impresa Azienda Speciale della

CCIAA di Como, 2009) sia le fonti specifiche (nome Impresa) per quanto riguarda informazioni, dati o immagini.

Azienda Speciale Sviluppo Impresa è esonerata da qualsiasi responsabilità verificatasi a seguito o in relazione all’uso improprio delle informazioni contenute in questa pubblicazione.

Confederazione Nazionale

dell’Artigianato e Piccola Impresa - Como

INDICE

Efficienza e risparmio energetico

Energie rinnovabili

Edilizia bioclimatica

Presentazione

Il “progetto Energia” della Camera di Commercio di Como

Esempi da imitare: elenco generale delle Imprese e degli interventi realizzati

pag.

pag.

pag.

5

6

7

Cellografica Gerosa Spa (grande cogenerazione)

La Prealpina Spa (piccola cogenerazione)

Mazzer Group (motori elettrici, compressori, deumidificatori)

Monti e Zerbi Spa (inverter)

Solmar Spa (rifasamento automatico carichi elettrici)

Succ. Giuseppe Cattaneo Spa (illuminazione ad alta efficienza)

Taft Spa (efficienza termica)

pag.

8

pag.10

pag.12

pag.14

pag.16

pag.18

pag. 20

Crotto Regina Srl (impianto solare termico e caldaia a condensazione)

Falegnameria Arnaboldi Sas (recupero scarti di lavorazione per riscaldamento)

Albergo Ristorante Tre Re Snc (impianto solare termico)

Il Corazziere Srl (micro-idroelettrico da mulino ad acqua)

M.C.M. Snc (impianto solare fotovoltaico)

Moscatelli Bruno &. C. Snc (impianto solare fotovoltaico)

Sites Srl (cogeneratore a gas da biocombustibili)

pag.

pag.

pag.

pag.

pag.

pag.

pag.

22

24

26

28

30

32

34

Impresa Costruzioni Carboncini & C. Spa (edificio residenziale a basso consumo energetico, classe B)

Meraviglia Spa (edificio residenziale a basso consumo energetico, classe A)

Rigamonti Francesco Spa (edificio terziario a basso consumo energetico, classe B)

Società Cooperativa Sociale Noi Genitori Onlus (edificio bioclimatico a basso consumo energetico, classe A)

Ringraziamenti

pag.

pag.

pag.

pag.

pag.

36

38

41

44

47

La realizzazione di significativi risparmi

energetici nel settore delle imprese

implica l’esigenza di sviluppare tecniche

e prodotti ad alta efficienza

e basso consumo di energia,

così come la necessità di modificare

i propri comportamenti in maniera tale

da ridurre il consumo di energia,

mantenendo comunque

la stessa qualità dei servizi offerti

presentazione

Stimolare la sensibilità degli imprenditori locali ad affrontare, con coraggio, il problema energetico delle proprie attività.

Dare il giusto spazio alla promozione e alla diffusione di “buone pratiche”, pubblicizzando quelle imprese del territorio comasco che sono

già riuscite, con successo, a conseguire importanti risultati di efficienza

e risparmio energetico, con benefici economici, per l’impresa, ed ambientali, per tutto il territorio.

Questi gli obiettivi che la Camera di Commercio di Como e Sviluppo

Impresa si sono prefissati con la pubblicazione di questo volume.

Molti gli esempi illustrati, dalle piccole imprese alla grande industria:

efficienza degli impianti e dei cicli produttivi, risparmio nei consumi

elettrici e termici, sviluppo delle fonti di energia rinnovabile (solare termico e fotovoltaico, geotermia, biomasse e micro idroelettrico).

Tutti interventi facilmente replicabili in molte realtà imprenditoriali

del nostro territorio, simili per tipologia produttiva e/o per consumi di

energia.

Ecco perché il titolo di questo volume ci sembra quanto mai appropriato: “Esempi da imitare”.

Paolo De Santis

Presidente CCIAA di Como

Questa pubblicazione è una delle molteplici attività realizzate nel 2009

nell’ambito del “Progetto Energia”, avviato da Sviluppo Impresa, Azienda Speciale della Camera di Commercio di Como, in collaborazione e

con la partecipazione di tutte le Associazioni imprenditoriali locali.

Aumentare l’efficienza energetica delle nostre imprese, diminuire i consumi, sviluppare le fonti rinnovabili.

Obiettivi importanti, da conseguire su tutto il territorio, in maniera diffusa ed omogenea.

Obiettivi facilmente raggiungibili, anche nel breve periodo e con benefici ambientali ed economici decisamente interessanti.

Le imprese illustrate in questo volume sono state individuate e segnalate direttamente dalle Associazioni di categoria e rappresentano

sicuramente un buon esempio del tessuto produttivo e terziario del

comasco.

Alle Associazioni e alle Imprese vanno i nostri ringraziamenti con l’augurio che il loro esempio possa essere imitato da molti.

Giovanni Pontiggia

Presidente Sviluppo Impresa

progettoenergia

Il “Progetto Energia” della Camera di Commercio di Como

I settori dell’industria, del terziario e dei servizi rappresentano, insieme, circa il 40% dei consumi finali di energia di tutta la provincia di Como.

Risulta, pertanto, indispensabile affrontare “a tutto campo” il problema energetico/ambientale delle piccole, medie e grandi imprese, avviando un radicale, omogeneo e diffuso programma per la riduzione dei consumi negli usi finali e definendo un quadro organico e articolato di azioni finalizzate

all’efficienza, al risparmio energetico e allo sviluppo di tutte le fonti rinnovabili disponibili a livello locale.

Il “Progetto Energia: efficienza, risparmio energetico ed energie rinnovabili nelle imprese”, avviato nel 2008 dall’Azienda Speciale della Camera di

Commercio di Como Sviluppo Impresa, si muove proprio in questa direzione, coinvolgendo tutte le Associazioni imprenditoriali del territorio comasco nell’analisi, confronto, pianificazione e sviluppo pluriennale delle diverse azioni comprese nei nuovi piani energetici regionale e provinciale, finalizzate a supportare le imprese locali nell’incremento della propria efficienza energetica, nella riduzione dei consumi e delle emissioni, nell’adeguata

formazione professionale, nell’informazione diffusa e nella creazione di idonei sistemi finanziari di supporto agli investimenti.

Il progetto ha previsto l’istituzione di un tavolo permanente “Energia”, coordinato dall’Azienda Speciale Sviluppo Impresa, con la partecipazione attiva

dei rappresentanti locali delle diverse Associazioni di categoria e con il compito di definire strategie comuni, programmi e sistemi di collaborazione

per lo sviluppo delle diverse azioni proposte dal progetto.

Molti i settori d’intervento e le attività già realizzate nel corso del 2008 e 2009: corsi di formazione e aggiornamento professionale per tecnici di impresa su impianti solari termici e fotovoltaici; incontri di informazione dedicati agli impianti a biomasse, impianti a gpl e metano, cogenerazione e

sistemi a pompe di calore; comunicazione e sensibilizzazione; sistemi di tutoraggio alle imprese; strumenti finanziari e di credito agevolato finalizzati

ad interventi tecnologici per l’efficienza e il risparmio energetico nelle imprese.

Esempi da imitare: elenco delle Imprese e degli interventi realizzati

Impresa

Settore

Luogo intervento

Tipologia intervento

Efficienza e risparmio energetico

Cellografica Gerosa Spa

La Prealpina Spa

Mazzer Group

Monti e Zerbi Spa

Solmar Spa

Succ. Giuseppe Cattaneo Spa Taft Spa

Imballaggi flessibili Tintoria torcitura Materie plastiche

Alimentare Marmi e graniti Tessitura Tintoria finissaggio Inverigo

Lurate Caccivio

Pontelambro

Vertemate con Minoprio

Cantù

Albese con Cassano

Carbonate

Grande Cogenerazione

Piccola cogenerazione

Motori elettrici, compressori, deumidificatori

Inverter

Rifasamento automatico carichi elettrici

Illuminazione ad alta efficienza

Efficienza termica

Energie rinnovabili

Crotto Regina Srl

Falegnameria Arnaboldi Sas

Albergo Ristorante Tre Re Snc

Il Corazziere Srl

M.C.M. Snc

Moscatelli Bruno &. C. Snc Sites Srl

Hotel Falegnameria serramenti Hotel Ristorante Hotel Ristorante Legno Arredo

Legno arredo

Impianti termotecnici

Gravedona

Canzo

Como

Merone

Cantù

Cantù

Fenegrò

Impianto solare termico e caldaia a condensazione

Biomasse: recupero scarti di lavorazione legno

Impianto solare termico

Micro-idroelettrico da mulino ad acqua

Impianto solare fotovoltaico

Impianto solare fotovoltaico

Cogeneratore a gas da biocombustibile

Como

Savona

Erba

Erba

Edificio residenziale (classe B)

Edificio residenziale (classe A)

Edificio terziario (classe B)

Edificio bioclimatico (classe A)

Edilizia bioclimatica a basso consumo energetico

Impresa Costruzioni Carboncini & C. Spa

Meraviglia Spa

Rigamonti Francesco Spa

Società Cooperativa Sociale Noi Genitori Onlus

Cogenerazione

L

a società Cellografica Gerosa SpA di Inverigo, specializzata nella

produzione e commercializzazione di imballaggi flessibili stampati,

ha installato nel 2008 un modulo di cogenerazione ECOMAX 24 NGS,

alimentato a gas naturale, con potenza elettrica di 2433 kWe e potenza

termica di 2300 kWt.

Il gruppo di cogenerazione è associato ad una caldaia a recupero fumi

che utilizza il primo salto termico per la produzione di olio diatermico. I

residui fumi sono utilizzati per la produzione di acqua calda proveniente dallo scambiatore di disaccoppiamento che ha la funzione di recuperare il calore a bassa temperatura proveniente dal circuito motore.

Il cogeneratore è stato dimensionato per la massima efficienza con

l’obiettivo di autoconsumare tutta l’energia elettrica prodotta e recuperare integralmente i relativi cascami termici.

I dati di rendimento dell’impianto indicano:

• termico circa 19,5%

• elettrico circa 42%

• globale circa 61%.

Prima dell’installazione del cogeneratore, la struttura dello stabilimento

era caratterizzata da produzioni separate di energia termica (sotto forma di olio diatermico e acqua calda) ed un totale prelievo di energia

elettrica dalla rete locale. L’energia utile del cogeneratore sostituisce,

quindi, in buona parte l’energia precedentemente prodotta da fonti

fossili (l’elettricità, l’olio diatermico e il riscaldamento dell’acqua calda).

impresa segnalata da

Confindustria Como

Il bilancio dei consumi e dei risparmi conseguiti è particolarmente evidente:

• prelievo gas naturale totale: 2.522.174 m3, di cui 821.465 m3 per la cogenerazione nell’ultimo quadrimestre 2008.

• energia elettrica consumata: 9.538.048 kWh, di cui 3.166.310 kWh autoprodotti nell’ultimo quadrimestre 2008.

Considerando, come riferimento, i sei mesi da novembre 2008 ad aprile 2009, l’energia elettrica autoprodotta rappresenta, quindi, l’81% del

fabbisogno totale, mentre l’energia termica autoprodotta (acqua+olio)

equivale a circa 278.000 m3 di gas, pari al 23% del fabbisogno energetico.

Il costo complessivo dell’investimento è stato pari ad € 1.700.000, con

un tempo di ritorno stimato in poco meno di 5 anni. Per la realizzazione

dell’impianto non si è beneficiato di alcun incentivo di carattere nazionale o regionale.

Trasferibilità del progetto: ELEVATA in tutte le attività produttive

con analoghe situazioni di processo.

PROFILO AZIENDA

Cellografica Gerosa SpA

Produzione e commercializzazione di imballaggi

flessibili stampati

Numero di dipendenti: 223

Via Al Gigante, 23, Inverigo

Tel. 031-603111

Contatto: Mauro Redaelli

[email protected]

Piccola cogenerazione

L

a tintoria e torcitura “La Prealpina” di Lurate Caccivio svolge attività

di tintoria di filati (in matasse e rocche) e finissaggio pezze (lavaggio

in solvente).

Per il ciclo produttivo il consumo medio annuale di energia è pari a

380.000 m3 di gas metano e circa 1.000.000 kWh di energia elettrica.

Dall’ottobre 2005 è in funzione un piccolo impianto di cogenerazione

per la produzione combinata di energia elettrica e calore. La microturbina (Turbec T100 CHP - VOLVO ABB), alimentata da un suo compresso-

re a gas metano, è combinata con uno scambiatore di calore sui gas di

scarico che permette alla macchina di produrre acqua calda, ottenendo rendimenti complessivi particolarmente elevati.

Principali caratteristiche tecniche dell’impianto:

Dimensioni: 900x1810x2527/3652 mm (lxhxL)

Peso: 2650 Kg.

Condizioni di funzionamento: 0°C +40°C (Ur<80%)

Requisiti gas: da 6 a 8,5 bar (g) senza compressore;

da 0,02 a 1 bar (g) con compressore.

Consumo di combustibile (gas metano): 333 kW (circa 34,5 m3/h)

Energia elettrica prodotta: 100 kW (condizioni ISO)

Efficienza elettrica: 30%

Calore prodotto: 167 kW (circa 144.000 kcal/h)

Efficienza termica: 48% (acqua in ingresso a 50°C ed in uscita a 70°C)

Livello di emissione acustica: 70 dB (a 1 metro)

Pressione camera di combustione: 4,5 bar

Temperatura ingresso turbina: 950°C

Temperatura gas allo scarico turbina: 620-650°C

Temperatura gas di scarico (al camino): 55°C

Emissioni (al 15% O2 e al 100% del carico): NOx <15 ppm, CO <15 ppm,

UHC <10 ppm

Con l’installazione del cogeneratore il vantaggio economico sulla

produzione di corrente elettrica è derivato principalmente dall’abbattimento delle accise sul consumo di gas metano e dal mancato

trasporto della medesima. Va inoltre considerata una notevole produzione di acqua calda (sino a 80–85°C) dal ciclo di raffreddamento

della turbina.

10

impresa segnalata da

Confindustria Como

Esempio di redditività media, oraria e annua, riferito ad un funzionamento dell’impianto di 4000/anno

Dati Utenza:

Max. potenza termica: 200 kW

Combustibile utilizzato: Gas metano

P.c.i. combust.: 8.250 kcal

Tipo accisa sul comb.: Industriale

Costo combust.: 0,350 €\m³

Costo combust. Defisca.: 0,342 €\m³

Rend.medio stag. caldaie: 75%

Costo varibile elettricità: 0,130 €/kWh

Dati tecnici T100:

Potenza termica**: 160 kW

potenza elettrica: 100 kW

Consumo combust. kW: 340 kW

Consumo combust. 35,46 m³\h

Costi manutenzione: 1,4 €/h

Ore funzionamento: 4.000 h/anno

Numero unità da installare: 1 T100

Fiscalità Gas Metano:

Quota gas defiscalizzato: 25 mc

Quota gas non defisca. 10 mc

Il valore di redditività media annuale sale, rispettivamente, a € 50.000

e € 66.000, nel caso di 6000 e 8000 ore/anno di funzionamento medio

dell’impianto.

Il costo complessivo dell’investimento è stato di circa € 125.000, con un

tempo di ritorno, variabile in funzione della performance dell’impianto,

da 5 anni (4000 ore/anno) a 2 anni (8000 ore/anno).

Per la realizzazione dell’impianto non si è beneficiato di alcun incentivo

di carattere nazionale o regionale.

Trasferibilità del progetto: ELEVATA in tutte le attività produttive

con analoghe situazioni di processo.

PROFILO AZIENDA

Calcolo redditività annua

Ricavi generati:

Energia elettrica: 1T100 x4.000h/anno x100 kW = 400.000 kWh/anno x 0,130€/kWh =52.000€/anno

Energia termica: 1T100 x4.000h/anno x160 kW = 640.000 kWh/anno x 0,045€/kWh =28.640€/anno

Totale ricavi =80.640€/anno

Costi di esercizio:

Combustibile: 1T100 x4.000h/anno x340 kW =48.879€/anno

Manutenzione: 1T100 x4.000h/anno x 1,400 €/h = 5.600€/anno

Totale costi esercizio =54.479€/anno

Risparmio annuo sui costi energetici:26.161€/anno

La Prealpina

Tintoria & Torcitura di Lurate Caccivio S.p.A.

Tintoria di filati in matasse e rocche e finissaggio pezze

N° 14 dipendenti + 4 collaboratori

Via Bulgaro, 17, 22075 Lurate Caccivio (CO)

Tel. 031490275

Contatto: Vittorio Snider

[email protected]

11

Energy meter, motori elettrici,

compressori, deumidificatori,

pompe acqua, rifasamento

L

a Mazzer è un’industria per la trasformazione di materie plastiche con

processo di estrusione. Il principale settore di attività è la produzione

di profili per taglio termico, utilizzati per migliorare il coefficiente di isolamento termico nei serramenti in alluminio, ottenendo valori perfettamente in linea con le nuove normative europee.

Presso la sede di Pontelambro sono installate ben 23 linee di estrusione,

suddivise in tre principali reparti produttivi: profili per taglio termico, tubi

e protezioni.

Una seconda unità produttiva di Mazzer è attiva anche a Bernalda (MT)

ed è composta da 5 linee di estrusione per la sola produzione di profili

per taglio termico.

La particolarità del ciclo produttivo e le caratteristiche degli impianti utilizzati comportano consumi elettrici elevati, con 3,7 GWh/anno, per una

potenza impegnata a contratto di 720 kW.

La distribuzione dei consumi elettrici è attribuibile per il 60% al procresso

produttivo, 35% agli ausiliari di processo e 5% ad illuminazione e trasporti. I consumi energetici termici non sono invece significativi.

Analisi dei consumi, interventi tecnologici sugli impianti e sui processi e

ottimizzazione dei contratti di acquisto, sono le azioni sviluppate da Mazzer per conseguire un’elevata efficienza energetica di tutto il suo sistema

produttivo.

Il primo passo è stato, necessariamente, un programma di monitoraggio

dei consumi di ogni singola linea di estrusione (e ogni singolo motore),

con installazione di energy meter collegati al sistema generale di monitoraggio e gestione dei consumi (registrati e storicizzati alla stregua dei

12

dati di processo). Questo sistema di monitoraggio consente, inoltre, di

verificare i risultati effettivi delle azioni migliorative introdotte sulle nuove

linee (vedi oltre).

Gli interventi tecnologici hanno invece riguardato sia la progettazione

dei macchinari sia il processo vero e proprio. Su tutti i nuovi impianti sono

stati sostituiti i vecchi motori CC da 24 kW con motori vettoriali da 15 kW;

sui gruppi di traino sono stati sostituiti 2 motori da 2,2 kW con motori AC

vettoriali da 0,75 kW. Grazie alle nuove tecnologie di processo e alla minore potenza installata la capacità produttiva oraria è stata incrementata

fino al 250%, ottenendo un notevole abbattimento dell’energia utilizzata

per Kg di prodotto trasformato.

Per l’asciugattura dei profili in uscita dalla vasca di raffreddamento, su

ogni linea di estrusione viene utilizzata aria compressa che fuoriesce da

ugelli alimentati dalla rete generale a 7,5 Bar. Questo sistema è stato sostituito con soffianti a canale laterale (potenza 0,75 kW) che alimentano

gli ugelli di soffiaggio evitando così l’enorme consumo, continuo, di aria

compressa.

La produzione di aria compressa incide, infatti, per circa il 25% sui consumi totali. Si è provveduto, quindi, a sostituire un vecchio compressore

rotativo (110 kW) con un compressore di nuova generazione che utilizza

un motore ad alta efficienza da 90 kW, controllato da inverter che lavora

in loop diretto sulla pressione di rete. Dalle prime misurazioni si è rilevato

un risparmio di energia intorno al 35%.

Per la deumidificazione del polimero vengono, inoltre, utilizzati dei deumidificatori (dryer) a setacci molecolari (20 kW di potenza) con circolazione di

impresa segnalata da

API Industria

una corrente di aria a 85°C. I setacci sono rigenerati con un processo continuo ad alta temperatura. Sui nuovi impianti sono stati installati deumidificatori di nuova concezione che montano setacci ad alta efficienza e con

un controllo di processo tale da recuperare tutte le perdite di calore generate durante le diverse fasi dei cicli termici. Il controllo della velocità della

soffiante permette l’ottimizzazione dei cicli di utilizzo e di rigenerazione dei

setacci molecolari, con un risparmio energetico valutato intorno al 40%.

Opportuni sistemi automatici di rifasamento mantengono il fattore di

potenza sempre oltre il valore di 0,95, permettendo di regolare in maniera ottimale il prelievo dalla rete e contenere il surriscaldamento dei

conduttori, con relativo risparmio sulle perdite nella fase di distribuzione

dell’energia.

I risparmi energetici conseguiti sono particolarmente consistenti:

• Minore potenza installata e differente classe di motori: riduzione del

10%, mediamente 850 kWh/mese. Il costo dell’intervento non ha incidenza in quanto si tratta di installazione su nuovi impianti, con tecnologia di processo rinnovata, che vanno gradualmente a sostituire le vecchie

linee di estrusione.

• Installazione di soffianti elettriche in sostituzione del getto in aria compressa: 2500 kWh/mese per singola linea, con un costo di € 450 per singolo intervento.

• Sostituzione del gruppo compressore: circa 35.000 kWh/mese, con un

costo di € 42000 e un tempo di ritorno dell’investimento stimato intorno

ai 10 mesi.

• Nuovi deumidificatori: riduzione di consumo di circa 2800 kWh/mese,

con un costo di € 7500 per ogni siongoa macchina e un tempo di ritorno

di circa 20 mesi.

Infine, Mazzer ha operato sui contratti di acquisto di energia elettrica,

utilizzando fogli di calcolo per la simulazione delle tariffe e delle fasce

sulla base dei dati storici e la valutazione rapida e contemporanea delle

proposte offerte dai diversi operatori del mercato libero dell’energia, consentendo di individuare e scegliere l’offerta più conveniente.

Trasferibilità del progetto: ELEVATA in tutte le attività produttive

con analoghe situazioni di processo e di impianti.

PROFILO AZIENDA

Mazzer Group

Industria di trasformazione di materie plastiche

N.90 dipendenti (più n.17 nell’unità produttiva di

Bernalda - MT)

Via Dante 35, Pontelambro (CO)

Tel. 031/426046

Contatto: Egidio Redaelli

[email protected]

www.mazzer.it

13

Inverter

L’

industria alimentare Monti & Zerbi di Vertemate con Minoprio (CO)

produce da cinquantacinque anni salumi di qualità, seguendo le

antiche e segrete ricette del passato. Assoluto rispetto della tradizione,

fedeltà ad ingredienti e materie prime di inequivocabile qualità sono le

caratteristiche peculiari che la connotano. La genuinità dei prodotti si

associa, inoltre, al massimo rispetto ecologico: l’opificio è infatti collocato in una sorta di oasi di circa 10.000 m2 caratterizzata da esemplari

centenari di cedri deodora, magnolie e tigli.

La sede produttiva occupa una superficie di circa 5.000 m2, suddivisa

tra reparti di produzione, uffici e locali tecnologici ricavati da quelli che

furono gli spazi di un antico opificio. L’intero ciclo di lavorazione ha un

impatto ambientale estremamente ridotto grazie alla depurazione delle acque e al sistematico controllo delle immissioni in atmosfera.

I maggiori consumi elettrici riguardano essenzialmente il condizionamento dei locali di lavorazione/produzione e dei locali vendita.

Nel dicembre 2008 tutti i motori elettrici sono stati dotati di inverter

ABB. Sono stati scelti i convertitori statici di frequenza serie ACH550 in

quanto sono inverter vettoriali sensorless sviluppati da ABB specificatamente per il settore HVAC. Anche nelle condizioni più gravose, da

-15°C a 40°C continuativi e fino a 50°C con il declassamento massimo

del 10%, ACH550 è in grado di erogare la corrente necessaria per far

funzionare a piena potenza il motore. Grazie al filtro EMC per primo

ambiente integrato, l’ACH550 è idoneo per tutte le applicazioni HVAC

senza dover ricorrere a filtri esterni aggiuntivi. La versione ACH550 scelta per questi interventi è stata l’IP54 in modo da poter essere posati

14

direttamente in campo senza bisogno di quadro.

I consumi pre-intervento per le specifiche fasi di attività, stimati in base

ai dati di targa dei motori, ipotesi di fattore di carico del 75%, ore di

funzionamento annue e tipologia di regolazione a serrande, sono i seguenti:

Applicazione

condizionamento

lavorazione 12-1

condizionamento

lavorazione 12-2

condizionamento

vendita 1

condizionamento

vendita 2

pre

Ore di lavoro Numero di Potenza (kW) Consumi

intervento stimati

annue

motori

(kWh/anno)

6.205

1

3

13.873

6.205

1

11

55.114

4.420

1

1.1

4.141

4.420

1

4

12.764

Per le applicazioni denominate “condizionamento lavorazione 12-1 e

12-2” sono state eseguite misurazioni in campo per verificare i consumi

reali pre e post intervento, confrontandoli così con le stime di consumo

annuo effettuate in precedenza.

Applicazione

Consumo pre intervento

stimato (kWh)

Consumo pre intervento

misurato (kWh)

condizionamento

lavorazione 12-1

condizionamento

lavorazione 12-2

13.873

12.849

55.114

39.091

Regolando la velocità in base alla reale richiesta di pressione, si sono

potuti stimare e successivamente misurare i consumi post-intervento.

La velocità di rotazione del motore si è abbassata di circa il 35% por-

impresa segnalata da

Confindustria Como

tando ai seguenti risultati (nelle stime si era ipotizzata una diminuzione

della portata del 25%).

Applicazione

Consumo post intervento

stimato (kWh)

Consumo post intervento

misurato (kWh)

condizionamento

lavorazione 12-1

condizionamento

lavorazione 12-2

8.094

4.964

38.132

14.892

Applicazione

condizionamento

lavorazione 12-1

condizionamento

lavorazione 12-2

Risparmio stimato (kWh)

Risparmio verificato (kWh)

5.779

7.885

16.982

24.199

Considerando un prezzo medio dell’energia pari a 0,13 €/kWh, per le

due applicazioni si possono quindi calcolare, rispettivamente, un risparmio effettivo annuo di circa € 1021 ed € 3146.

Ai benefici economici si aggiungono, inoltre, quelli ambientali con minori emissioni di CO2 pari a circa 16.042 kg, considerando solo questi

due interventi.

Per gli altri due interventi (“condizionamento vendita 1 e 2”) non sono

state fatte misurazioni dirette ma solo stime dei risparmi energetici ottenibili.

Applicazione

condizionamento

vendita 1

condizionamento

vendita 2

Consumo pre

intervento stimato

(kWh)

Consumo post

intervento stimato

(kWh)

Risparmio

ottenibile stimato

(kWh)

4.141

2.133

2.008

12.764

6.577

6.187

Con queste stime, il risparmio economico annuo previsto è, rispettivamente, di circa € 261 ed € 804.

Il costo complessivo sostenuto per

tutti e 4 gli interventi, comprensivo

di acquisto dei 4 inverter (taglie: 11

kW, 3 kW, 4 kW, 1.1 kW), dei 2 pressostati e dei costi di installazione, è

stato di € 6232. Il tempo di rientro dell’investimento è, quindi, di 1,5 anni.

L’intervento ha beneficiato, inoltre, degli incentivi fiscali concessi dalla

Finanziaria 2008 per l’acquisto e l’installazione di inverter, con una detrazione fiscale del 20% sull’imposta lorda.

Trasferibilità del progetto: ELEVATA in tutte le attività produttive

con analoghe situazioni di processo e di impianti.

PROFILO AZIENDA

Monti & Zerbi SpA

Industria alimentare

Numero di dipendenti: 30

Via Nazionale 22, 22070 Vertemate con Minoprio (CO)

Tel. 031-887276

Contatto: Enrico Monti

[email protected]

15

Rifasamento automatico

carichi elettrici

L’

impianto elettrico dello stabilimento Solmar di Cantù (segheria

e lavorazione di marmi e graniti) è alimentato in media tensione

(15 kv) da tre cabine di trasformazione, per una potenza contrattuale

totale di 813 kW.

La cabina A (trasformatore in olio con potenza normale 500 kva) alimenta gli uffici della società e l’impianto di depurazione delle acque

di lavorazione; la cabina B (trasformatore di potenza 400 kva) è dedicata all’alimentazione del reparto di lucidatura; la cabina C (2 trasformatori in parallelo con potenza, ciascuno, di 800 kva) è al servizio

di tutto il reparto segheria (settore principale), con quattro linee di

lavorazione di cui due con corrente di circa 50A e due con corrente

di circa 100A.

In queste condizioni, il consumo medio annuo di energia elettrica

ammonta a 1.600.000 kWh, con tariffazione in fasce orarie.

Uno dei principali problemi energetici rilevati in passato (cfr. tabella)

era il superamento dei limiti di consumo di energia reattiva rispetto

all’energia attiva (fattore di potenza limite <0,9), con conseguente admese

Gennaio 2006

Luglio 2006

16

Fascia

F1

F2

F3

F4

F1

F2

F3

F4

Potenza max prelevata

0

483

383

399

506

497

410

462

debito di un considerevole surplus di costi a carico dell’impresa. Le

penali mensili per il superamento dei limiti stabiliti dal distributore

(ENEL Spa) oscillavano, infatti, primo semestre 2006, tra € 507 (gennaio) ed € 984 (luglio), con un’incidenza della voce legata al mancato

rifasamento, sull’importo totale, variabile, mensilmente, tra il 13% e il

17%.

Le analisi di dettaglio effettuate sull’impianto e sui macchinari hanno

rilevato un effettivo sovradimensionamento delle potenze delle singole cabine di trasformazione rispetto alle reali potenze utilizzate.

Obiettivo dell’intervento, realizzato nel giugno 2007, è stato, quindi,

quello di inserire un adeguato numero di rifasatori di idonea potenza

e caratteristiche adeguate alla tipologia delle macchine e alle condizioni di lavoro.

Nel particolare sono stati eseguiti interventi di rifasamento automatico di tipo generale nelle 3 cabine elettriche di trasformazione e di

tipo specifico (25 kvar, 450V) sui motori dei telai e delle pompe fanghi

per il taglio del granito.

Energia Attiva consumata

0

65453

8470

50059

53290

51230

4290

72067

Energia reattiva

0

61056

6330

39308

56077

51361

4317

73374

Fattore di potenza cosfi

0

0,731

0,706

0,787

0,689

0,706

0,705

0,701

€ Penale (IVA esclusa)

507

984

impresa segnalata da

Confindustria Como

I quattro trasformatori delle tre cabine di alimentazione sono stati dotati di un condensatore fisso del tipo:

- Cabina A - rifasamento automatico STP72-500, con potenza resa a

400V di 46 kvar,

- Cabina B - rifasamento automatico ARCM252-500, con potenza resa

a 400V di 161 kvar,

- Cabina C - rifasamento automatico ARCM2324-500, con potenza

resa a 400V di 207 kvar.

Allo scopo di poter valutare i consumi associati ad ogni cabina e monitorare costantemente l’efficacia dei sistemi di rifasamento, sono stati inoltre inseriti idonei strumenti analizzatori dei parametri di rete.

Il costo totale dell’intervento è stato di circa € 8000 con un beneficio diretto derivante dall’eliminazione totale dei costi per l’energia

reattiva (risparmio medio mensile sui costi di penale di circa € 750).

Le dichiarazioni fornite da ENEL Distribuzione Spa confermano tale

situazione per tutto il 2008 e per i primi mesi del 2009, con un fattore

di potenza (cosfi) sempre superiore a 0,9.

L’intervento non ha beneficiato di alcun incentivo pubblico (se non

il sostegno dell’Unione Industriali di Como, Consorzio Galileo Ferraris

come fornitore di energia elettrica) e viene considerato come normale ammortamento aziendale.

Trasferibilità del progetto: ELEVATA in tutte le attività produttive

con analoghe situazioni di processo.

PROFILO AZIENDA

Solmar S.p.A.

Azienda fondata nel 1963.

Segheria, lavorazione e commercio di lastre in

Granito, Marmo, Pietra, Arenaria, Onice, Quarzite,

Travertino, Limestone, Ardesia, Agglomerato sintetico di

Quarzo e Marmo-resina.

N. 25 dipendenti.

Via Milano, 94 a, 22060 Cantù (CO)

Tel. 031/730373

Contatto: Fabio Molteni

[email protected]

17

Illuminazione ad alta efficienza

U

na tessitura specializzata nella produzione di tessuti greggi di seta

e serici, rivolti per la totalità al mercato italiano dell’abbigliamento

femminile e maschile.

Certificata ISO 9001, ISO14000 e OHSAS 18001, l’azienda si sviluppa su

6000 m2 coperti ed è dotata di macchinari e attrezzature di moderna

concezione, particolarmente efficienti e ad alta informatizzazione. Un

ciclo lavorativo continuo, organizzato in quattro turni giornalieri di sei

ore ciascuno, per sei giorni la settimana, che occupa 50 dipendenti.

La particolarità del ciclo produttivo, la natura degli impianti utilizzati

e la grande superficie occupata, presuppongono consumi energetici

piuttosto elevati, sia termici (gas metano) con oltre 77.000 m3 (anno

2008) sia, soprattutto, elettrici con quasi 2 milioni di kWh (anno 2008).

Dal punto di vista dell’efficienza energetica l’azienda è già intervenuta

sulle coperture, sulle cabine elettriche (rifasamento dei carichi) e sugli

inverter dei grandi motori installati.

Per completare il proprio programma di investimento finalizzato al contenimento dei consumi di energia, nel 2007 si è deciso di intervenire sugli apparecchi illuminanti di tutti i settori produttivi, per un’area pari a 5000 m2.

L’intervento ha riguardato la completa sostituzione di tutti i vecchi corpi illuminanti (tipo DISANO e GE) con 370 nuovi apparecchi (3F Linda)

a “recuperatore di flusso luminoso”, dotati di parabola in alluminio con

trattamento a specchio, reattori elettronici (Mechorme e Osram) e lampade ad alto rendimento fluorescenti (T5 Osram o simili) di 49W per

singolo tubo.

Il nuovo sistema di illuminazione, ad altissimo rendimento, consente

18

un ottimo controllo della distribuzione luminosa, con ben 550 lux/m2

sul piano di lavoro, ideali per soddisfare le particolari esigenze di lu-

impresa segnalata da

Confindustria Como

minosità richieste dal ciclo lavorativo (…i fili di seta sono veramente

molto sottili).

Tutto il nuovo sistema di illuminazione consente una riduzione dei consumi elettrici di circa 140.000 kWh/anno, pari, quindi, al 7% dei consumi

totali dell’azienda. Con un costo complessivo dell’intervento di € 47.000,

i tempi di ammortamento dell’investimento sono di soli 3 anni.

Per questa tipologia di intervento l’azienda non ha beneficiato di incentivi e/o finanziamenti pubblici nazionali o regionali.

Trasferibilità del progetto: ELEVATA in tutte le attività produttive

che presentano vaste superfici illuminate.

PROFILO AZIENDA

Succ. Giuseppe Cattaneo Spa dal 1892

Progettazione e produzione di tessuti greggi di seta

e serici.

N. 50 dipendenti

Via Galilei, 13, 22032 Albese con Cassano (CO)

Tel. 031/426046

Contatto: Mario Cantaluppi

[email protected]

www.successori.it

19

Efficienza termica (generatori

ad attraversamento meccanico)

TAFT SpA è una tintoria e finissaggio conto terzi di tessuti per arredamento (tendaggio, decoro, arredamento, biancheria per la casa e per

alberghi, tovagliati per ristoranti e lavanderie industriali.). Le fibre lavorate sono principalmente in poliestere, cotone, lino e miste. Gli impianti

sono in grado di trattare tessuti sino a 360 cm di altezza.

TAFT è certificata GOTS da Icea per le lavorazioni biologiche. Lo stabilimento è dotato di un proprio impianto di depurazione biologico per le

acque di processo.

I consumi energetici (termici ed elettrici) dello stabilimento sono particolarmente significativi:

2007

2008

gas

energia

gas

energia

Smc

kWh

Smc

Kwh

Gennaio

155.470

325.234

161.960

347.907

Febbraio

158.610

338.557

164.769

368.949

Marzo

168.410

385.803

153.690

346.247

Aprile

126.370

323.508

150.092

356.374

Maggio

151.870

376.305

139.217

329.756

Giugno

136.480

358.739

130.850

317.711

Luglio

134.340

360.775

125.070

326.803

Agosto

8.050

69.597

260

54.209

Settembre

126.170

328.407

133.190

309.389

Ottobre

153.820

381.167

139.900

317.540

Novembre

158.790

357.987

147.450

301.021

Dicembre

119.000

279.946

119.720

239.393

1.597.380

3.886.025

1.566.168

3.615.299

TOTALE

20

L’intervento di efficienza energetica ha riguardato la completa sostituzione dei generatori esistenti (ad olio diatermico) con un nuovo generatore ad attraversamento meccanico che ha permesso di sostituire

l’olio diatermico, precedentemente utilizzato come fluido vettore per

il riscaldamento dei reattori di tintura, con vapore. L’impiego del nuovo generatore permette di ridurre sensibilmente la spesa energetica in

considerazione del maggior rendimento termico (assenza di un doppio

scambio di calore), della minor energia elettrica utilizzata (assenza della

pompa di circolazione olio) e delle minori dissipazioni di calore nell’impianto di distribuzione per la minor temperatura di esercizio del fluido

vettore.

Per non interrompere l’attività produttiva, l’intervento è stato realizzato

per step successivi dal maggio 2008 sino al febbraio 2009.

Non è al momento ancora possibile fornire dati significativi sui reali risparmi ottenuti. Si riporta comunque una tabella di sintesi dei benefici

annui (€ 87.687) stimati applicando i parametri progettuali tecnici del

nuovo generatore ai consumi energetici dell’anno 2008.

impresa segnalata da

Confindustria Como

Produzione vapore Kg/h

Potenzialità termica Kcal/h

Consumo max. metano Nmc/h

Energia media assorbita kWh

Consumo specifico EE kW/Gcal

Consumo specifico metano Smc/Gcal

Costo unitario energia elettrica €

Costo unitario metano €

Consumo metano 2008 Smc

Costo annuo energia elettrica €

Costo annuo metano €

Costi totali di esercizio €

Attrav. Mec.

4.320

2.592.000

331

9

3

120

0,1447

0,385

783.084

3.135

307.215

310.350

Olio diatermico

4.000

3.000.000

385,6

32

13

151

Trasferibilità del progetto: ELEVATA per tutte le attività produttive

con analoghe tecnologie di processo.

12.039

385.998

398.037

I costi totali dell’intervento ammontano a € 83.625, così suddivisi:

Nuovo generatore 4000 kg/h Vapore

52.000 Euro

Accumulatore di vapore da 8000 lt a 12 bar isolato17.000 Euro

Trasporto generatore+ accumulo1.100 Euro

Rimozione vecchia caldaia olio

3825 Euro

Piping: acqua metano camino vapore15000 Euro

Coibentazione1000 Euro

Modifiche Impianto elettrico

2.500 Euro

Progettazione impianto + controllo cantiere1.200 Euro

Il pay back dell’investimento, quindi, è minore di 1 anno.

Per la realizzazione dell’intervento TAFT non ha beneficiato di nessuna

agevolazione fiscale.

PROFILO AZIENDA

TAFT SpA

Tintoria e finissaggio conto terzi di tessuti per

arredamento.

N. 65 addetti

Via Buonarroti, 7, 22070 Carbonate (CO)

Tel. 0331/83666

Contatto: Luca Bozzone

[email protected]

www.tintoria-taft.it

21

Impianto solare termico

e caldaia a condensazione

L’

Hotel Regina di Gravedona è un albergo 3 stelle situato direttamente sulle rive del lago di Como, di proprietà e a gestione familiare. L’apertura è stagionale (da aprile a novembre) e offre servizio

di pernottamento e prima colazione. La struttura originaria risale agli

inizi degli anni ’90, anche se l’albergo ha avviato l‘attività solo nel 1998,

effettuando diversi ampliamenti e ristrutturazioni interne.

Nell’inverno 2008 sono stati realizzati due interventi di efficienza energetica: una nuova centrale termica con caldaia a condensazione e bruciatore modulante (trasformazione del precedente impianto da gasolio a gas metano) e la posa di 66 m2 di pannelli solari termici sul tetto

dell’albergo (con favorevole orientamento a sud). I pannelli solari non

fungono solo da riscaldatori dell’acqua calda sanitaria ma contribuiscono anche all’integrazione del riscaldamento degli ambienti e della

piscina.

La caldaia realizzata carica costantemente un accumulatore d’acqua di

grandi dimensioni da 3856 lt che può essere riscaldato oltre che da

pannelli solari anche da fonti di calore alternative quali termocamini,

pompa di calore geotermica o pompa di calore polivalente aria/acqua.

Trattandosi di un edificio ad uso alberghiero già esistente, in attività da

oltre dieci anni, l’intervento è stato necessariamente limitato alla sola

centrale termica, senza alcuna modifica agli impianti di distribuzione esistenti del tipo a radiatori suddivisi in zone indipendenti servite,

ciascuna, da una pompa di circolazione comandata da un termostato

ambiente. L’impianto idrosanitario è stato invece integrato dai pannel22

li solari termici, del tipo tubi a sottovuoto, che riscaldano direttamente l’acqua presente nell’accumulatore solare, senza l’interposizione di

scambiatori di calore. In mancanza di condizioni climatiche adeguate,

la caldaia scalda solamente la parte superiore dell’accumulatore, evitando inutili sprechi di energia termica.

Nei mesi invernali, inoltre, ad albergo chiuso, i pannelli solari permetto-

impresa segnalata da

UPCTS - Confcommercio Como

pianto solare fotovoltaico per una potenzialità di circa 10 kWp.

I costi totali degli interventi realizzati ammontano a circa € 107.000 (IVA

esclusa), così suddivisi:

lavori edili per adeguamento centrale termica18.269

progettazione

6.000

impianto solare termico

47.107

impiantistica idraulica

30.760

impianto elettrico

5.200

I tempi di ammortamento degli investimenti sono valutati in circa 8

anni (che si riducono a 4/5 considerando il recupero fiscale del 55%

previsto dalla Finanziaria 2009).

no il completo riscaldamento dell’appartamento del custode (circa 150

m2) ed il mantenimento in condizioni di temperature minime dell’intero complesso.

Grazie agli interventi realizzati, il risparmio energetico è stato stimato

in 58.344 kWh per la posa di pannelli solari termici e in 19.570 kWh per

la caldaia a condensazione funzionante a gas metano di rete, per un

totale stimato in 77.914 kWh (circa il 50% del fabbisogno termico complessivo dell’albergo).

Non è invece ancora possibile valutare il risparmio energetico elettrico.

Tuttavia, le nuove pompe di circolazione installate sono di tipo ad alta

efficienza (classe energetica A) in grado, quindi, di garantire risparmi

sino al 50%.

Gli interventi si completeranno, a breve, con la realizzazione di un im-

Trasferibilità del progetto: ELEVATA per tutte le tipologie di edifici

nuovi/esistenti

PROFILO AZIENDA

Crotto Regina srl - Albergo Hotel Regina

Albergo

N. 5-10 dipendenti (bassa/alta stagione)

Via Regina Levante, 29, 22015 Gravedona (CO)

tel. 0344-89446

Contatto: Giuseppe Rasella

[email protected]

Sviluppo progetto: Mauro Rossi

23

Impianto termico a biomasse

L

a Falegnameria Arnaboldi di Canzo è un’impresa artigiana, attiva sin

dal 1950, specializzata nella produzione di serramenti e persiane

in legno destinate prevalentemente al settore dell’edilizia residenziale.

L’impresa è certificata UNI EM 13659 (classe 6) per le persiane e UNI EM

14351-1 per i serramenti.

Nel 1998 l’esigenza di sostituire completamente il vecchio impianto

termico a gasolio per il riscaldamento dei locali destinati alle attività

produttive (circa 1000 m2) ha suggerito la scelta di una nuova caldaia,

alimentata interamente dalle biomasse legnose vergini prodotte localmente come scarti di lavorazione. Una soluzione a “energie rinnovabili”

favorita sicuramente dalla natura stessa del ciclo produttivo ma adottata, con lungimirante sapienza, in largo anticipo rispetto ai problemi

ambientali ed energetici della nostra società.

Il nuovo sistema impiantistico è costituito da: una caldaia di 155.000

Kcal/h (180 kW) di potenza (foto 1-2); un piccolo silos esterno per le

biomasse (foto 3), della capacità di 3-4 m3, che alimenta direttamente

la caldaia; un sistema di distribuzione del calore costituito, a seconda

delle attività produttive, sia da “termoconvettori”, nei locali di taglio e

montaggio dei serramenti e delle persiane, sia da “termostrisce” nei locali dedicati alla verniciatura.

Il combustibile che alimenta la caldaia è composto prevalentemente

dal materiale legnoso non trattato derivante dagli scarti di lavorazione

(foto 4), opportunamente macinato (foto 5) e raccolto in forma di trucioli in singoli sacchi utilizzati per una veloce e comoda ricarica del silos

che alimenta la caldaia. Questa operazione viene eseguita manualmen24

Foto 1

Foto 4

Foto 2

Foto 3

impresa segnalata da

Confartigianato Imprese Como

Foto 5

te dal personale dell’impresa a seconda delle necessità di riscaldamento dei locali e delle diverse condizioni climatiche esterne. Una modesta

quantità di legna deriva, inoltre, dalle potature degli alberi presenti nei

terreni limitrofi di proprietà dell’azienda.

In media vengono prodotti circa 1000 m3/anno di biomassa da scarti

di lavorazione, permettendo all’impresa Arnaboldi di soddisfare interamente il proprio fabbisogno energetico per il riscaldamento pari a circa

600-700 m3/anno. Viene di fatto completamente sostituito il precedente

consumo di gasolio, pari a 3000-3500 litri/anno, e il relativo trasporto.

I benefici economici derivano dal risparmio sul costo del combustibile

sostituito (mediamente € 3500/anno, al valore medio del gasolio nel

2009).

I benefici ambientali sono, invece, importanti, con una riduzione di 9,2

tonnellate/anno in termini di anidride carbonica equivalente emessa

in atmosfera. Le emissioni attuali, regolarmente monitorate, sono ora

rappresentate unicamente da polveri totali, con valori medi attorno ai

70 mg/Nm3, ampiamente al di sotto dei limiti previsti dalle normative

vigenti (100-150 mg/Nm3 secondo il DM 12/07/1990).

Il costo degli interventi (convertito in euro) ammonta in totale a circa

€ 55.000, comprensivi della nuova caldaia, del silos, del trituratore, dei

sistemi differenziati di distribuzione del calore e di tutte le opere edili

rese necessarie.

Per la realizzazione degli interventi non si è beneficiato di alcun incentivo nazionale e/o regionale. I bandi di finanziamento alle imprese per

queste particolari tipologie di intervento risalgono, infatti, solo agli ultimi 4-5 anni (Regione Lombardia e CCIAA).

Trasferibilità del progetto: ELEVATA in tutte le aziende che producono scarti di lavorazione del legno non trattati.

PROFILO AZIENDA

Falegnameria Arnaboldi Sas

di Rodolfo Arnaboldi & C.

Ditta artigiana specializzata in produzione di

serramenti e infissi in legno.

N. 8 tra dipendenti, titolari e soci.

Via Vittorio Veneto, 45

22035 Canzo (CO)

Tel. 031-681114

Contatto: Rodolfo Arnaboldi

[email protected]

25

Impianto solare termico

N

ato dalla trasformazione di un antico convento del 1600, l’albergo

Tre Re è citato nelle cronache comasche già nel 1770. L’attuale

versione risale, invece, agli inizi degli anni ’60.

Nel corso del 2009 sono stati avviati importanti interventi di ristrutturazione, in particolare di tutta quella porzione della proprietà che si sviluppa tra la corte interna e via Vitani (una delle vie più antiche della città

di Como), consentendo di ampliare la struttura alberghiera da 40 a 48

camere.

Nonostante le particolari caratteristiche storiche dell’edificio, i vincoli

urbanistici del centro storico e l’esigenza di conservazione architettonica delle strutture esterne, è stato possibile migliorare sensibilmente

l’efficienza energetica di tutto il complesso: coibentazioni delle pareti

con cappotto interno od esterno (mantenendo inalterati particolari di

antico pregio come sottoportici in legno e pavimentazioni originali in

“cotto lombardo”); serramenti ed infissi a bassa trasmissività; un sistema

di distribuzione calore a pannelli radianti e un impianto solare termico

in grado di soddisfare il 50% del fabbisogno di acqua calda sanitaria

dell’hotel.

Un mix di soluzioni che hanno permesso di raggiungere idonei requisiti di prestazione energetica in linea con quanto previsto dalle nuove

normative regionali.

L’impianto solare termico, perfettamente integrato nelle falde di copertura, sarà costituito da 14 collettori solari piani, per una superficie

complessiva di 32,6 m2, ripartiti su due gruppi, rispettivamente di 5 e

9 collettori, facenti capo a due serbatoi di accumulo della capacità, ca26

dauno, di circa 1000 litri (il consumo medio giornaliero di acqua calda

dell’intero albergo è di circa 3,3 m3).

Una particolarità: i collettori solari saranno realizzati interamente con

materiali riciclabili e con una struttura di sostegno idonea al futuro

smaltimento, soddisfacendo in tal modo ai requisiti previsti dal marchio

ecologico “Angelo Blu” (RAL-UZ-73).

I dati di progetto consentono una simulazione dei benefici energetici

e ambientali dell’impianto: con una potenza totale installata di 22,8 kW,

i collettori solari saranno in grado di fornire 23,8 MWh di energia (pari

impresa segnalata da

UPCTS - Confcommercio Como

a 732,6 kWh/m2) che rappresenta il 50,1% del fabbisogno complessivo

di acqua calda sanitaria di tutto l’hotel (la rimanente quota è fornita dal

sistema di riscaldamento ausiliario).

Il risparmio di combustibile è valutato, quindi, in 3673 m3/anno di gas

metano, cui corrispondono 7767 kg di CO2 evitate in atmosfera.

Il costo totale dell’impianto solare termico e di tutte le opere accessorie

(serbatoi, impiantistica idraulica ed elettrica) ammonta a circa € 41.000.

La Finanziaria 2009 consente, tuttavia, un recupero fiscale del 55% di

tutti i costi sostenuti.

Una richiesta di co-finanziamento (per il 30% del costo totale degli interventi) è stata presentata nell’ambito del bando regionale “Efficienza

ed innovazione energetica nelle imprese”.

Trasferibilità del progetto: ELEVATA per tutte le tipologie di edifici

nuovi/esistenti.

PROFILO AZIENDA

Albergo Ristorante Tre Re Snc

Dal 1770

Via Boldoni, n. 20, 22100 Como

tel. 031-265374

N. 15 dipendenti

Contatto: Antonio Corbella

[email protected]

ww.hoteltrere.com

27

Ristorante

il corazziere

Impianto micro-idroelettrico

da mulino ad acqua

L’

antica frazione di Baggero in comune di Merone, sulle sponde del

Lambro, dove l’acqua del fiume alimentava, per derivazione, una

serie di quattro mulini centenari, ora dismessi e in avanzato stato di degrado e abbandono. Ruote e ingranaggi che hanno fatto la storia e lo sviluppo di piccole realtà imprenditoriali locali per la lavorazione del grano

da farina o dei semi (il famoso “olio di ravizzone“) o le smerigliatrici dello

storico zoccolificio di Baggero (attivo sino all’inizio degli anni ’70).

Di fianco all’antico borgo, immerso nel Parco della Valle del Lambro, si

trova l’hotel ristorante “Il Corazziere”, presente sin dal 1919 (la trattoria dei

pescatori sulle rive del Lambro, infatti, venne avviata da Giuseppe Camesasca, al termine della sua carriera militare quale Carabiniere Reale - i

“corazzieri” appunto - al servizio diretto del re Vittorio Emanuele III).

I proprietari dell’hotel, attualmente in fase di ampliamento secondo precisi canoni di bio-edilizia e risparmio energetico, hanno rilevato anche

una parte del borgo di Baggero e hanno avviato un progetto, ambizioso

quanto unico, per il completo recupero conservativo di uno dei quattro mulini ad acqua, da destinare in parte a un museo permanente, con

macchinari restaurati e funzionanti, che raccolga e racconti la storia locale, e in parte ad una nuova struttura dell’hotel dove sviluppare un turismo

sostenibile e un turismo di leisure (vacanziero/di piacere), offrendo ai visitatori la possibilità di riscoprire, e sperimentare, le tradizioni della cucina

locale con ricette e vini tipici della zona.

Ma l’idea decisamente innovativa è quella di sfruttare l’energia idraulica

del mulino ad acqua per la produzione di energia elettrica. Si è calcolato

che la buona e costante portata delle acque del Lambro, derivata alle

28

pale del mulino, adeguatamente restaurato in tutte le sue parti funzionali

(strutturali e meccaniche), potranno produrre circa 40.000 kWh/anno, da

destinare all’illuminazione, alle celle frigorifere e tutti gli apparati elettrici

dell’hotel, coprendo, di fatto, quasi la metà del fabbisogno dell’attuale

struttura alberghiera (mediamente 95.000 kWh/anno).

Questo progetto, tuttavia, vuole allontanarsi dal classico concetto idroelettrico (turbina e alternatore) per abbracciare una visione più ampia finalizzata a rendere la tecnologia micro-idroelettrica ad impatto ambientale

e architettonico nullo, con l’applicazione di un sistema di produzione

impresa segnalata da

UPCTS - Confcommercio Como

da € 30.000 ai € 50.000. I benefici economici diretti deriveranno unicamente dagli incentivi per la produzione di energia da fonti rinnovabili (in

regime di scambio sul posto) e sono valutabili in circa € 6000 ogni anno.

I benefici ambientali sono, invece, valutabili in circa 24,4 ton/anno di riduzione di CO2 in atmosfera.

L’azienda ha presentato richiesta di cofinanziamento nell’ambito del bando “Progetti e interventi innovativi sulle tematiche sicurezza sul lavoro ed

energia e ambiente” promosso da CCIAA e da Regione Lombardia.

Trasferibilità del progetto: LIMITATA a quelle situazioni locali che

presentano idonee possibilità di sfruttamento di acque superficiali

(mulini, piccoli salti, derivazioni).

PROFILO AZIENDA

idroelettrica composto esclusivamente da pale del mulino – alternatore,

mantenendo l’originale struttura estetica del mulino e del sistema ingranaggi e minimizzando gli interventi di manutenzione e sorveglianza.

Già in fase progettuale quest’opera è stata considerata dagli esperti del settore un’applicazione assolutamente innovativa, un “progetto pilota” ideale

per diffondere la cultura delle energie rinnovabili, utilizzando, senza forzature, la naturale espressione delle acque fluviali del nostro territorio.

I costi preventivati per tutte le fasi del progetto ammontano a circa

€ 210.000. La sola parte impiantistica micro-idroelettrica è valutabile

Il Corazziere Srl

dal 1919

Hotel Ristorante

N. 14 dipendenti

Via Mazzini, 7 - 22046 Merone (CO)

Tel. 031- 650141 Fax 031-617181

Contatto: Andrea Camesasca

[email protected]

www.corazziere.it

Sviluppo progetto: Gabriele Corti

29

Impianto solare fotovoltaico

L

a M.C.M. di Cantù è un’impresa artigiana specializzata nella produzione di arredi su misura per abitazioni, uffici, negozi, ristoranti e

mense.

Tra la fine del 2008 e l’inizio del 2009 è stato realizzato un impianto fotovoltaico ubicato su parte della vasta copertura dello stabilimento.

L’impianto si sviluppa su una superficie di circa 500 m2 ed è composto

da 666 pannelli “a film sottile” (FIRST SOLAR con inverter CONERGY),

con totale integrazione architettonica. La potenza installata è di 50

kWp, in grado di produrre circa 55.000-60.000 kWh/anno, un valore tale

da consentire all’impresa di compensare al 100% il proprio fabbisogno

di energia elettrica annuale (55.000 kWh nel 2008). Nel periodo 1 luglio

– 15 settembre 2009 l’impianto ha già prodotto circa 16.000 kWh.

I benefici ambientali derivanti dall’impianto sono notevoli, con una riduzione delle emissioni di gas serra in atmosfera pari a 33,5 ton/anno

di anidride carbonica equivalente.

Il costo dell’impianto ammonta a complessivi € 231.000. Per la sua realizzazione l’impresa ha richiesto e ottenuto un finanziamento bancario,

a 15 anni, dalla Cassa Rurale Artigiana di Cantù.

L’impianto beneficia degli incentivi nazionali offerti dal “Conto Energia”

(regime di scambio sul posto), che riconosce, per un periodo di 20 anni,

30

impresa segnalata da

Confartigianato Imprese Como

una tariffa fissa di € 0,453 per kWh prodotto (circa € 25.000/anno), corrispondente alla massima tariffa prevista per impianti di potenza > 20

kWp, con totale integrazione architettonica e con sostituzione di coperture in eternit (+5% sulla tariffa base).

Sarà, inoltre, possibile usufruire della detrazione IRPEF del 55% sul costo

dei lavori per la sostituzione della vecchia copertura.

Trasferibilità del progetto: ELEVATA sia per edifici nuovi che per

edifici esistenti (compatibilmente con la disponibilità di idonee

superfici e buona insolazione).

PROFILO AZIENDA

M.C.M. di Molteni F.lli e Caldera Augusto & C. S.n.c

Dal 1986

Ditta artigiana del settore legno arredo

(codice Ateco 310910)

N. 10 dipendenti, più 3 soci.

Via Milano, 94/B

22063 Cantù (CO)

Tel. 031-733311

Contatto: Mirco Molteni

[email protected]

31

Impianto solare fotovoltaico

L’

intervento recentemente realizzato presso lo stabilimento Bruno

Moscatelli e C. di Cantù Asnago ha previsto l’istallazione di un impianto solare fotovoltaico, ubicato in falda, con totale integrazione architettonica e, quindi, senza alcun impatto ambientale visivo.

Il rifacimento della copertura ha consentito l’asportazione integrale

della vecchia struttura in cemento amianto, ora sostituita con pannelli

isolanti (cm. 8 di spessore) che garantiscono anche un minore dispendio di energia termica.

Sulla nuova copertura sono stati istallati 620 moduli fotovoltaici (310

moduli in silicio monocristallino e 310 moduli in silicio amorfo), per una

potenza totale di 75 kWp, in grado di produrre circa 85.000 kWh/anno.

Questa produzione autonoma di energia elettrica permette all’impresa una riduzione del 25% dei consumi per la climatizzazione estiva e

una riduzione di oltre il 70% dei consumi elettrici totali annuali (circa

120.000 kWh/anno), limitando il prelievo dalla rete locale a soli 35.000

kWh/anno.

La riduzione in termini di anidride carbonica equivalente emessa in atmosfera è di 51,8 ton/anno CO2 eq.

Il costo degli interventi ammonta a € 80.000 per la rimozione e lo smaltimento della copertura in cemento amianto e la successiva copertura

con pannelli isolanti; € 410.000 per la realizzazione dell’impianto fotovoltaico; per un totale di € 500.000 comprese le spese per la progettazione e pratiche amministrative.

I benefici economici più importanti derivano dal notevole risparmio

sulla bolletta elettrica (mediamente € 16.000/anno) e dal contributo

32

derivante dal “conto energia in regime di scambio sul posto” per quanto

riguarda l’impianto fotovoltaico (circa € 38.000/anno).

Al netto degli interessi bancari i tempi di ammortamento sono stati

calcolati in 9-10 anni.

Per quanto riguarda gli incentivi nazionali sarà possibile usufruire sia

impresa segnalata da

Confartigianato Imprese Como

della detrazione IRPEF del 55% per la realizzazione della nuova copertura sia del “conto energia” (regime di scambio sul posto) per quanto

riguarda l’energia prodotta dall’impianto fotovoltaico (€ 0,44 per kWh

prodotto, per 20 anni).

L’impresa Moscatelli ha già presentato al Comune di Cantù un progetto di ampliamento dell’impianto fotovoltaico, con l’obiettivo finale di

rendere lo stabilimento completamente autonomo per il fabbisogno

di energia elettrica, riducendo al contempo la tipologia dei carichi e

ottimizzando il sistema di illuminazione.

Trasferibilità del progetto: ELEVATA sia per edifici nuovi che per

edifici esistenti (compatibilmente con la disponibilità di idonee

superfici e buona insolazione).

PROFILO AZIENDA

Moscatelli Bruno &. C. snc

Ditta artigiana del settore legno arredo, specializzata

in produzione di arredi su misura per negozi, hotel,

uffici, yacht e ville.

N. 10 dipendenti, più 3 titolari soci.

Via dei Cacciatori, 37

22060 Cantù (frazione Asnago) (CO)

Tel-Fax 031-715792

Contatto: Massimo Moscatelli

[email protected]

33

Cogenerazione a gas

da biocombustibili

S

ITES S.r.l. (Società Impianti Termotecnici Elettrici Strumentali) opera

dal 1996 nel campo energetico, progettando e realizzando sistemi

impiantistici di tipo su slitta “SKID”, completamente preassemblati, particolarmente adatti ad applicazioni nei settori petrolchimico e chimico,

materie plastiche e compounds, energetico, alimentare, farmaceutico.

Il progetto pilota presentato in questo volume riguarda un particolare

impianto di cogenerazione a biocombustibile che Sites sta realizzando

presso la propria sede e servirà, nella sua fase sperimentale, tutti i fabbisogni di energia elettrica dell’azienda.

L’impianto, assolutamente innovativo, è in grado di produrre energia

dalla trasformazione di biomasse vegetali a base di legna e derivati, attraverso un processo di produzione di gas di “sintesi W.G.E. “ in un reattore a letto fisso e a reazione ascendente.

Il sistema, nel suo complesso, si sviluppa in tre diverse fasi:

I° FASE ESSICCAZIONE + PIROLISI

La biomassa (in genere cippato di legna) viene caricata in una tramoggia e spinta nella zona di essiccazione dove viene surriscaldata sino ad

ottenere un effetto pirolisi immediata sotto forma solida.

II° FASE -REAZIONE

I prodotti di pirolisi immessi nel reattore vengono trasformati ad alta

temperatura in gas combustibile.

III° FASE -TRATTAMENTO GAS

I gas in uscita dal reattore vengono raffreddati, lavati e filtrati e sono

così pronti per essere immessi nel motore a gas per la produzione di

energia.

34

L’impianto in fase di realizzazione, della potenza di 500 kW, occupa una

superficie di 200m2 (10x20m2), non richiede infrastrutture ed è completamente trasportabile con due autoarticolati, con possibilità, quindi, di

facile istallazione in prossimità di importanti stoccaggi di materia prima.

I benefici energetici ottenibili sono notevoli in quanto da 1 tonnellata di

materia prima vegetale, con un contenuto calorico di 2800 Kcal/Kg ed

umidità fino al 30%, si possono ottenere 1100 kWh di energia elettrica.

Il risparmio economico previsto, rispetto ad altri sistemi convenzionali,

è di circa il 30% per kWh prodotto.

impresa segnalata da

CNA - Como

La produzione di energia da biomasse rappresenta, inoltre, una delle

misure più efficaci per la riduzione delle emissioni da CO2, che risultano

in questo caso limitate, e in misura assai ridotta, alla sola produzione di

polveri.

L’investimento previsto (dato progettuale) è di circa € 1200 per kW installato, decisamente competitivo rispetto ad altri impianti di analoga

tecnologia. I tempi di ammortamento non sono valutabili al momento,

dipendendo strettamente dall’intensità del ciclo di produzione energetica.

Per la realizzazione di questo impianto pilota non si è usufruito di alcun

finanziamento o incentivo fiscale.

Trasferibilità del progetto: ELEVATA per tutte le attività produttive

e terziarie che presentano disponibilità di biomasse locali.

PROFILO AZIENDA

SITES SRL

(Società Impianti Termotecnici Elettrici Strumentali)

Dal 1996.

N.12 dipendenti

Via Trento, 82, 22070 Fenegrò (Como)

Tel.031.3520081 Fax 031.3520863

Contatto: Elena Volontè

[email protected]

35

Edificio a basso consumo

energetico (classe B)

C

on l’approvazione delle normative in materia di risparmio energetico, a livello nazionale e regionale, la metodologia costruttiva dell’impresa Carboncini è notevolmente cambiata introducendo l’utilizzo di

tecnologie e materiali più performanti al fine di realizzare edifici in grado di assicurare all’utente miglior isolamento termico, acustico e miglior

comfort abitativo.

Il metodo di costruzione Carboclima, messo a punto dall’impresa con

l’obiettivo di realizzare case a basso impatto energetico, è stato, infatti,

ideato seguendo gli insegnamenti dei maggiori esperti del settore, come

l’agenzia Casaclima di Bolzano che da anni si occupa con successo di

risparmio energetico degli edifici e che ha sviluppato il sistema di Certificazione Casaclima®.

In particolare, per l’involucro edilizio, l’ufficio tecnico dell’impresa Carboncini ha studiato una serie di “pacchetti” per le murature perimetrali, i

divisori tra appartamenti, i divisori interni (gesso rivestito), i solai orizzontali e le coperture, in grado di contenere i valori di trasmittanza termica

(con l’utilizzo per esempio di cappotto in polistirene di elevato spessore

oppure fibra di legno in copertura) e, contemporaneamente, di ottenere

un buon isolamento a livello acustico (con l’utilizzo di fibra di legno sia

nelle contropareti perimetrali che tra i divisori interni).

Per quanto riguarda, invece, l’ambito impiantistico, abbandonato il sistema delle “caldaiette autonome”, l’impresa realizza oggi prevalentemente

edifici con impianti centralizzati e caldaie a condensazione; centraline

di gestione e regolazione per il controllo consumi in ogni singola unità

immobiliare; pannelli solari ad integrazione dei consumi di acqua calda;

36

riscaldamento/raffrescamento a pannelli radianti a pavimento con circolazione dell’acqua a bassa temperatura.

Per una palazzina di 10 appartamenti, ad esempio, al posto di 10 “caldaiette” autonome da 32 kW, per un totale di 320 kW, viene installata

un’unica caldaia a condensazione centralizzata, con un consumo di 5 kW

per singolo appartamento, per un totale di 50 kW. Sommando altri 20

kW di consumo per l’acqua calda sanitaria, si arriva a 70 kW, con evidente

risparmio energetico ed ambientale (riduzione delle emissioni di CO2).

Due gli edifici già realizzati secondo questa nuova metodologia (in via Dei

Mille e in Via Piadeni a Como). Sono inoltre in fase di realizzazione altri inter-

impresa segnalata da

ANCE Como

L’attestato di certificazione energetica (Classe energetica B - 36,2 kWh/

m2anno) dimostra anche il basso valore di emissione di CO2 in atmosfera,

pari a soli 19,3 Kg/m2anno.

I dati relativi ai consumi energetici non sono ancora stati monitorati, in

quanto le prime unità immobiliari sono appena state consegnate ai proprietari. Secondo i dati progettuali, comunque, i consumi annui, termici

ed elettrici, dovrebbero diminuire, in termini percentuali, di circa il 70 %

rispetto ai consumi di altre unità immobiliari realizzate con metodologie

“tradizionali”.

Trasferibilità del progetto: ELEVATA per tutte le tipologie di edifici

nuovi.

PROFILO AZIENDA

venti (palazzine e villette) di cui uno a Castellanza (VA) con sistema di riscaldamento integrato a sonde geotermiche che utilizzano il calore presente

nel sottosuolo, e due, ancora in fase di progettazione (a Lomazzo e a Parè)

che proporranno un sistema di ventilazione meccanica controllata.

L’edificio di via dei Mille a Como, proposto nelle immagini di queste pagine, è composto da due palazzine di 22 appartamenti ciascuno, per un

totale di 6780 m3 di volume lordo riscaldato e 1826 m2 di superficie utile

riscaldata. Gli edifici sono serviti da una centrale termica comune con

caldaia a condensazione ad alto rendimento di tipo modulato in grado

di fornire la giusta potenza termica richiesta in qualunque situazione.

Impresa Costruzioni Carboncini & C. Spa

Dal 1946

Attività di costruzioni edili nel campo dell’edilizia

privata e pubblica ed ogni attività affine e connessa.

N. 46 dipendenti

Sede: Via Sempione, 4, 22074 Lomazzo (CO)

Tel. 02-96779585 Fax 02-96779509

Ufficio rappresentanza:

Piazza Volta, 11, 22100 Como

Contatto: Valentino Carboncini

[email protected]

www.impresacarboncini.com

37

Edificio a basso consumo

energetico (classe A)

M

eraviglia Spa è stata una delle prime imprese edili della provincia

di Como ad aver introdotto, sin dal 2001, sistemi costruttivi innovativi dal punto di vista energetico ed ambientale, anticipando, di fatto,

le prescrizioni imposte dalle recenti normative nazionali e regionali.

Tra i principali edifici a basso consumo energetico realizzati in territorio

comasco si citano quelli di Maslianico, Montano Lucino, Lomazzo, Villaguardia, Cassina Rizzardi, Bregnano e Appiano Gentile.

L’esempio riportato in queste pagine, in fase avanzata di realizzazione,

rappresenta un importante traguardo delle tecnologie progettuali ed

esecutive adottate dall’Impresa Meraviglia.

La Città sul Mare di Savona, infatti, è un complesso residenziale, direzionale e commerciale (oltre 3300 m2 e 14.400 m3) che si sviluppa nell’area

della vecchia centrale Enel. Il progetto, iniziato nel 2005 sotto la supervisione della Sovraintendenza per i Beni Architettonici e Paesaggistici

della Regione Liguria, ha visto la consegna del primo lotto, fronte mare,

alla fine del 2008. Ad oggi sono in corso i lavori di ristrutturazione della

ex centrale Enel e dell’adiacente palazzina liberty.

La residenza “La città sul mare” beneficia del marchio Energy Home®

Meraviglia, riservato esclusivamente a quegli edifici che presentano:

• garanzia di alto risparmio energetico (edificio certificato in Classe A - 26

kWh/m2anno - secondo il programma energetico della Regione Liguria);

• bassissimo impatto ambientale, grazie ad un impianto di riscaldamento sviluppato con pompa di calore geotermica ad acqua di mare

e all’adesione al progetto di LifeGate Impatto Zero® che prevede il

calcolo delle emissioni di CO2 prodotte dai lavori di realizzazione e

38

cantierizzazione e la loro compensazione attraverso interventi diretti

di riforestazione in Italia e all’estero;

• collaudo acustico in opera volto a garantire il rispetto della vigente

normativa acustica italiana;

• garanzia certificata dell’indoor air quality e del comfort, frutto della

stretta collaborazione con enti terzi tedeschi ed italiani.

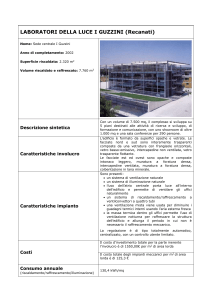

Caratteristiche edificio/impianto

Il corpo dell’edificio è completamente avvolto in un cappotto termoacustico scelto quale migliore soluzione per la risoluzione dei ponti acustici e un’adeguata temperatura di comfort. Tutte le pareti di tampo-

impresa segnalata da

ANCE Como

namento sono accoppiate ad una controparete in gesso armato che

consente agilmente di rientrare nei parametri di isolamento termicoacustico richiesti delle normative.

Ma la vera soluzione innovativa riguarda la scelta del sistema di climatizzazione (riscaldamento e raffrescamento) di tutto il complesso,

realizzato con un impianto a pompa di calore geotermica che sfrutta

direttamente l’acqua di mare (per presa diretta). L’acqua del mare viene

poi distribuita in collettore alle centrali tecnologiche dei singoli edifici.

Un ulteriore e importante contributo energetico proviene, infine, da un

sistema di pannelli solari posti in copertura dell’edificio.

Alla data odierna è stato ultimato e risulta abitabile il primo edificio del

complesso (in figura), composto da n. 58 unità abitative. La centrale

tecnologia dell’edificio è costituita da una pompa di calore ad inversione di ciclo per il riscaldamento/raffrescamento dell’edificio e da una

pompa di calore dedicata esclusivamente alla produzione di acqua calda sanitaria. L’acqua di condensazione è derivata da un circuito chiuso

(“anello freddo”) facente capo ad un sistema di scambio termico con

l’acqua di mare prelevata da un’apposita presa d’acqua nei pressi della

riva.

Per garantire la massima efficienza energetica dell’impianto (anche con

impianti parziali) è stato realizzato un sofisticato sistema di controllo

delle prestazioni e dei consumi, dotato di variatori di frequenza in grado di ridurre al minimo i consumi energetici in qualsiasi condizioni di

esercizio del sistema di condensazione.

Ogni sistema impiantistico asservito ai singoli edifici del complesso è

dotato, inoltre, di una propria contabilizzazione di tutti i consumi, monitorati da un sistema elettronico di supervisione centralizzato con

controllo a distanza.

Per la produzione di acqua calda sanitaria è stato, infine, realizzato un

sistema combinato che sfrutta sia l’energia termica dei pannelli solari

posti in copertura sia il recupero di calore dell’anello freddo del circuito

impiantistico, con l’integrazione attraverso una pompa di calore dedicata in grado di raggiungere condizioni ottimali di temperatura dell’acqua anche nel caso di specifici e programmati trattamenti termici

contro la legionellosi (65°C).

39

Benefici energetici e ambientali

La pompa di calore è una macchina in grado di trasferire calore da un

corpo a temperatura più bassa (in questo caso il mare) ad un corpo a

temperatura più alta (gli ambienti interni). L’efficienza di una pompa di

calore è misurata dal Coefficiente di Prestazione (COP) definito come

rapporto tra la quantità di calore trasportato e la quantità di energia

spesa per trasportarlo. Il COP di una pompa di calore risente moltissimo

della differenza di temperatura alla quale si trovano i due ambienti tra

i quali il calore deve essere trasportato. Nel caso specifico, avendo a

disposizione un pozzo termico (il mare) con temperature minime 13°C,

il COP che ne consegue è circa 5, con un consumo per la produzione

elettrica necessaria per trasportare il calore, di 2-3 unità di calore.

Il vantaggio energetico rispetto a sistemi a combustione diretta, è,

quindi, valutabile in circa il 40-50%.

L’utilizzo dei sistemi sopra descritti, pompe di calore e pannelli solari

termici, unitamente alle prestazioni energetiche dell’edificio valutate

PROFILO AZIENDA