Sicurezza

IMPIANTI TERMICI:

ADEMPIMENTI INAIL

(EX ISPESL)

Antonio De Marco

Questo articolo è la prima parte di un più ampio lavoro che ha lo scopo di mettere in correlazione l’impiantistica

idrotermica con i componenti di carattere elettronico ed elettromeccanico per la sicurezza

I

fluidi costituiscono sistemi macroscopicamente “continui” che, a

differenza dei solidi, non posseggono forma e consistenza proprie

ma assumono quella del recipiente ove sono inseriti. In base alle

caratteristiche di “comprimibilità”, sono suddivisi in liquidi e gas:

nei primi il volume specifico v (m3/kg) subisce variazioni ridotte al

variare della pressione e della temperatura al punto tale che, in prima

approssimazione, spesso si parla di “volume di liquido” senza specificare le condizioni a cui è sottoposto.

Da questo punto di vista, i liquidi sono anche considerati “incomprimibili”. La conseguenza è che quando un liquido è introdotto in un

recipiente di volume maggiore solo una parte del suddetto volume è

occupata dal liquido, mentre la restante parte del recipiente rimane

disponibile per eventuali vapori, gas eccetera.

Al contrario, i vapori e i gas non hanno un volume proprio: essendo

fluidi comprimibili, tendono a occupare sempre completamente il

volume a loro disposizione. In questo caso il volume specifico v è fortemente influenzato dalle condizioni di temperatura e di pressione e

quindi non ha senso parlare di una quantità di gas (in deposito e/o in

16

circolazione) senza specificare le condizioni di pressione-temperatura

alle quali si trova.

Evidentemente, bisogna ancora distinguere tra vapori e gas: i gas in

condizioni normali si trovano sopra la propria “temperatura critica

Tc”, mentre i vapori si trovano sotto la temperatura critica e la loro

condensazione si può ottenere agendo solo sulla pressione e quindi

con processo isotermobarico.

Nella realtà la temperatura critica è rappresentata dalla linea di confine tra gas e vapore surriscaldato, che di fatto è un aeriforme che può

tornare liquido solo con una compressione isoterma, mentre il gas è

un aeriforme che non può essere liquefatto con tale compressione.

La “comprimibilità” rappresenta la proprietà di un fluido di subire una

diminuzione di volume in conseguenza di un aumento di pressione e

viceversa un aumento di volume ad una diminuzione della pressione.

L’entità di tale variazione è espressa dal coefficiente di comprimibilità β:

=

1 dv

v dP

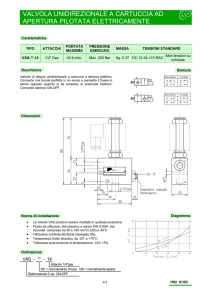

Figura 1. Temperatura critica dell’acqua

dove:

v = volume specifico del fluido e P è la pressione a temperatura costante.

L’impianto di riscaldamento costituito dall’insieme “caldaia, tubazioni, pompe, serbatoi, radiatori, batterie eccetera” è un sistema termodinamico in pressione e quindi l’acqua, che svolge le funzioni di fluido

termovettore, occupa tutto lo spazio e gli interstizi disponibili: l’impianto di riscaldamento è come un uovo. Un siffatto sistema termodinamico può essere macroscopicamente descritto da alcune grandezze

fisiche dette coordinate termodinamiche, o ancora funzioni di stato.

In base al primo principio della termodinamica risulta che il contenuto energetico (entalpia) di un sistema è dato da:

H =U + P v

J

kg

dove:

H = entalpia - funzione di stato [ J/kg ]

U = energia interna - funzione di stato - espressa in [ J/kg ]

P · v = energia di pressione - funzione di stato - espressa in [ J/kg ]

U1 + P1 v1 +

1 2

1

c1 + g z1 = U2 + P2 v2 + c22 + g z2

2

2

dove:

U = Energia interna

P = pressione

v = volume specifico

c = velocità

Prendiamo in considerazione una tubazione di lunghezza L = 1 m e diametro Φ = 80 mm, con acqua all’ interno alla temperatura di T0 = 0°C.

Il volume del tratto della tubazione risulta:

V=

r2 L =

0,004 2 1 = 0,005 m 3 = 5[l]

Il quantitativo d’acqua che contiene è pari quindi a 5 [l].

17

Sicurezza

Innalzando la temperatura a 80°C avremo una pressione manometrica di Pm = 2 bar (2,039 kg/cm2), alla quale corrisponde una pressione

assoluta Pass = 3,013 bar (3,072 kg/cm2). Vediamo come il volume

dell’acqua varia all’aumentare della temperatura:

Ve = Va

n

100

dove:

Va = volume totale dell’acqua presente nella tubazione in litri;

n = 0,31+ 3,9 10

4

T2

con: T = 80°C

avremo n = 2,8 e quindi un volume di espansione

Ve = Va

n

2,8

=5

= 0,14 [l ] = 0,00014 m 3

100

100

Il peso specifico sarà uguale a:

v=

V 0,005 + 0,00014 m 3

m3

=

= 0,001028

kg

kg

m

5

H =U + P v

U =c

t =1

J

kg

k cal

k cal

J

80 [°C ] = 80

= 334.880

kg °C

kg

kg

dove:

c è il calore specifico dell’acqua

P v = 3.072

kg

m2

0,001028

m3

kg m

m

= 3,158

g 2 =

kg

kg

s

2

kg m

J

= 30,98

= 30,98

2

kg s

kg

Quindi:

J

kg

che moltiplicato per la massa d’acqua contenente nella tubazione

darà:

18

Manufatti cilindrici sottoposti a pressione interna

La maggior parte dei componenti soggetti ad attraversamento/permanenza di acqua, utilizzati negli impianti di riscaldamento (per esempio,

scambiatori di calore e tubazioni), sono generalmente caratterizzati da

una simmetria cilindrica con spessori di parete sufficientemente piccoli

rispetto al raggio di curvatura, ovvero al diametro del tubo/condotto.

Agli effetti pratici, sono definite “sottili” le pareti che hanno uno spessore inferiore a 1/10 rispetto al diametro del tubo e/o cilindro. Lo stato di

tensione che si genera all’interno di un corpo cilindrico cavo, sottoposto

a pressione interna, è caratterizzato da un particolare comportamento.

La progettazione “termomeccanica” ha lo scopo di individuare componenti che possano assolvere alle funzioni in piena sicurezza.

Sulla base delle ipotesi sopra indicate, si può ritenere che l’andamento delle tensioni assiale σa e tangenziale σt possa essere assunto

costante attraverso tutto lo spessore s.

In base al metodo semplificato, si hanno le seguenti espressioni:

a

H = U + P v = 334.880 + 30,98 = 334.911

334.911

Figura 2. Parete cilindrica sottile sollecitata da pressione interna

J

5 [ kg ] = 1.674.555 [ J ] = 1.674,5 [ kJ ] = 465 [Wh ]

kg

=

P D

400 s

t

=

P D

200 s

kg

cm 2

dove :

P = pressione interna [ kg/cm2 ]

D = diametro interno [ mm ]

s = spessore della parete [ mm ]

Evidentemente, la seconda risulta esattamente doppia rispetto alla

prima e quindi soggiace al dimensionamento del componente, una

funzioni dell’Ispesl

“sonoLestate

trasferite all’Inail

”

volta che dello stesso sia noto il carico di sicurezza a trazione σ0:

S

P D

200 s

0

Verifiche di sicurezza e funzionalità negli impianti esistenti

È noto che negli edifici condominiali esistenti, a fronte di interventi

eseguiti nei singoli appartamenti (magari all’insaputa dell’amministratore), ad esempio cambio di apparecchi scaldanti (radiatori al

posto di termoconvettori, spostamento di apparecchi ed altri interventi), si possono determinare sostanziali modifiche (ad esempio,

l’incremento del volume d’acqua contenuto nell’impianto o le maggiori perdite di carico con conseguenti squilibri idrotermici) capaci

di compromettere le condizioni di funzionalità e sicurezza.

Impianti termici e rischi connessi

L’esercizio degli impianti termici introduce rischio ambientale (inquinamento atmosferico, risparmio energetico), rischio incendio/

esplosione e rischio di “scoppio”. Per ridurre, ovvero rendere accettabili il rischio ambientale e quello di incendio/esplosione, gli impianti

termici devono sottostare a precise disposizioni e norme (prevenzione incendi, protezione ambientale, contenimento energetico).

Il rischio di scoppio

Il “rischio di scoppio” connesso con l’impiego di acqua calda in pressione in tutto l’insieme dell’impianto termico costituito da caldaia,

tubazioni, vaso di espansione, elementi radianti e altri elementi con-

siste in un evento repentino dovuto al cedimento strutturale di una

tubazione e/o di un componente (valvola, manicotto o giunzione, ad

esempio) per effetto di sovrappressione con contemporanea fuoriuscita di fluido: evidentemente, nel caso di fluido caldo, le conseguenze

possono essere dannose.

Ai fini della “sicurezza” le attrezzature, gli insiemi e gli impianti

sottoposti a pressione di liquidi, gas, vapori e loro miscele, devono

essere progettati e costruiti in conformità ai requisiti di resistenza

e idoneità all’uso stabiliti dalle disposizioni vigenti in materia, valutando in particolare i rischi dovuti alla pressione e alla temperatura

del fluido nei riguardi della resistenza del materiale dell’attrezzatura

e/o dell’impianto, nei riguardi dell’ambiente circostante. Per contenere gli aumenti di volume e i conseguenti aumenti di pressione che

potrebbero provocare scoppi, bisogna predisporre sull’impianto adeguati componenti (vasi di espansione aperti, chiusi, tubi di sicurezza)

e dispositivi di sicurezza e protezione come possono essere valvole di

sicurezza, pressostati e termostati per citarne alcuni.

Già dal 1975, il “Ministero per il lavoro e la previdenza sociale, di

concerto con il ministero per l’industria, il commercio e l’artigianato”,

con il D.M. 01.12.1975 “Norme di sicurezza per apparecchi contenenti liquidi caldi sotto pressione” aveva sancito l’obbligo, a carico

dell’installatore, di presentare “denuncia di impianto”, cioè l’esame

del progetto, prima dell’inizio lavori, nel caso di:

a) nuova installazione;

b) modifiche, su impianti esistenti, che riguardano i dispositivi di

sicurezza e protezione dei generatori;

c) sostituzione o modifica dei generatori, comportante un aumento

19

Sicurezza

“ L’esercizio degli impianti

termici introduce il rischio

ambientale, il rischio incendio

esplosione e il rischio di

scoppio

”

della potenzialità nominale o una variazione della pressione di targa rispetto a quella dei generatori di calore di prima installazione;

d) incidenti o gravi anomalie verificatisi sull’impianto.

Dall’Ancc all’Ispesl e quindi all’Inail

In un primo tempo, l’Ente preposto ad accogliere le “denunce di impianto”, cioè le domande di esame progetto, era l’Ancc - Associazione

Nazionale per il Controllo della Combustione, che dopo avere approvato il progetto (parere di conformità positivo), rilasciava un libretto

matricolare con le caratteristiche di impianto e l’esito degli accertamenti successivi, da effettuare ogni cinque anni, sugli impianti aventi potenzialità globale al focolare maggiore di 100.000 kcal/h (116 kW). È

noto che, a seguito della riforma della Sanità (legge 883/1978), l’Ancc è

stata soppressa e le sue funzioni sono state attribuite all’Ispesl (Istituto

Superiore per la Prevenzione e Sicurezza sul Lavoro) e che a fronte

della legge 30 luglio 2010, a conversione del d.l. 78/2010, le funzioni

dell’Ispesl sono state attribuite all’Inail. Di fatto, agli impianti di riscaldamento funzionanti ad acqua calda sotto pressione con temperatura

non superiore a 110°C e potenza nominale complessiva dei focolari

(o portata termica massima complessiva dei focolari) superiore a 35

kW, dal 1° marzo 2011 si applicano la Raccolta R edizione 2009 e la

precedente norma Uni 10412-1 del 3 agosto 2006.

Impianti centralizzati

Per impianto centrale di riscaldamento si intende uno o più circuiti

idraulici ad acqua calda sotto pressione, con vaso di espansione aperto

o chiuso, servito da un generatore singolo o disposto in batteria, da

generatore modulare, da scambiatore di calore, e funzionante con

combustibili solidi, liquidi o gassosi o con sorgenti termiche con rischio di surriscaldamento (impianto costituito da uno o più genera-

20

tori di calore collegati a uno o più apparecchi utilizzatori).

Evidentemente un impianto di riscaldamento, ad acqua calda, è così

costituito:

- uno o più generatori di calore;

- apparecchi utilizzatori (radiatori, convettori, ventilconvettori, batterie, pannelli eccetera);

- un sistema di espansione, costituito da uno o più vasi chiusi, aperti,

avente la funzione di consentire le variazioni di volume dell’acqua

dell’impianto causate dalle variazioni della temperatura;

- tubazioni di collegamento dei componenti dell’impianto;

- apparecchiature e dispositivi per la sicurezza, protezione e controllo

dell’impianto durante l’esercizio.

Per i circuiti secondari alimentati da uno scambiatore di calore, o

riscaldatore di acqua destinata al consumo, nel caso in cui la temperatura del fluido primario sia inferiore o uguale a quella di ebollizione

del fluido secondario alla pressione di 0,5 bar, nel circuito secondario

possono essere omessi i dispositivi di protezione, mentre in ogni caso

sono necessari i sistemi di espansione.

Nel caso di riscaldatori di acqua destinata al consumo, il sistema di

espansione può essere realizzato con una valvola di sfogo, il cui orifizio abbia un diametro in mm non inferiore a:

Dmin =

V

[mm]

5

dove:

V = volume in litri del riscaldatore

con un minimo di 15 mm.

Detta valvola sarà tarata ad una pressione non superiore a quella

massima ammissibile del riscaldatore e collegata direttamente, senza

organi di intercettazione.

Impianto aperto

Impianto in cui l’acqua contenuta è in comunicazione diretta o indiretta con l’atmosfera, nel quale il sistema di espansione può essere

costituito da:

- vaso di espansione aperto, posto sulla sommità dell’impianto, in

comunicazione con l’atmosfera attraverso il tubo di sfogo;

- sistema di espansione automatico con compressore;

- sistema di espansione automatico con pompa.

Impianto chiuso

Impianto in cui l’acqua contenuta non è in comunicazione diretta o

indiretta con l’atmosfera, nel quale il sistema di espansione può essere

costituito da:

Figura 3. T = temperatura del fluido in °C; Pm = pressione manometrica in bar

Figura 4.

- vaso di espansione chiuso precaricato, con membrana impermeabile

al passaggio dei gas;

- sistema di espansione chiuso automatico con compressore e membrana impermeabile al passaggio dei gas;

- sistema di espansione chiuso automatico, con pompa di trasferimento e membrana impermeabile al passaggio del gas.

Dispositivi di sicurezza

La pressione

- valvola di sicurezza: valvola che automaticamente, senza l’assistenza di energia diversa da quella del fluido in pressione, scarica una

quantità di fluido tale da impedire che sia superata la pressione di

sicurezza prefissata.

Bisogna distinguere tra pressione manometrica Pman, pressione atmosferica Patm e pressione assoluta Pass. Evidentemente la pressione

manometrica, ovvero quella indicata dagli appositi strumenti, è quella

che regna all’interno di tubazioni, recipienti eccetera e che sollecita

il materiale di cui sono costruiti, e quindi è quella da prendere in

considerazione ai fini della verifica della stabilità e/o dello scoppio;

però, ai fini dell’ebollizione dell’acqua contenuta, si deve prendere in

considerazione la pressione assoluta:

Pass = Pman + Patm [bar]

con l’accortezza che in valore assoluto la pressione atmosferica vale

1 bar.

Volume totale dell’impianto Va

Il volume totale dell’acqua dell’impianto è calcolato sommando il

contenuto d’acqua dei generatori di calore, delle tubazioni, dei corpi

scaldanti e gli altri elementi.

Volume di espansione Ve

Rappresenta l’aumento di volume che subisce l’acqua dell’impianto

per effetto del massimo aumento di temperatura previsto durante

l’esercizio dell’impianto.

Sono dispositivi automatici destinati ad impedire che siano superati i valori limite prefissati di pressione e temperatura dell’acqua e consistono in:

- tubazione di sicurezza: negli impianti a vaso aperto, collega la parte

superiore del generatore di calore con l’atmosfera;

La valvola deve richiudersi entro lo scarto di chiusura ammesso.

La valvola di sicurezza deve essere dimensionata in base alle seguenti

formule:

A=

P kg

0,005 Q F

[cm 2 ] con Q =

0,58 h

0,9 k

dove:

A = area della minima sezione trasversale netta dell’orifizio della valvola, in cm2;

Q = capacità di scarico della valvola di sicurezza, espressa in kg/h di

vapore;

F = Fattore di pressione desunto da tabella in funzione della pressione di scarico;

k = coefficiente di efflusso;

P = potenza nominale del generatore, in kW.

- valvola di scarico termico: valvola ad azione positiva che automaticamente scarica una quantità di fluido tale da impedire che sia supera-

21

Sicurezza

Figura 6. Numerazione dei morsetti relativi ai contatti ausiliari con

differenti funzionalità

Il ripristino della valvola, e quindi di calore all’utenza, deve avvenire

solo manualmente;

Figura 5. Semplice schema di comando di un motore (bruciatore e/o pompa)

ta la temperatura di sicurezza prefissata. La valvola deve richiudersi

al cessare della sovratemperatura dell’acqua che ne ha determinato

l’intervento e dotata di un interruttore destinato che deve, in caso

di apertura della valvola stessa, arrestare il bruciatore.

La portata di scarico termico, in l/h, si calcola con la seguente formula:

Q = Kv

pa

l

h

dove:

Kv = coefficiente di portata della valvola;

Δp = differenza di pressione dovuta al battente idrostatico e alla resistenza offerta dalla tubazione di scarico sino allo sbocco in atmosfera;

a = esponente desunto dal certificato rilasciato dal produttore della

valvola;

- valvola di intercettazione del combustibile: valvola ad azione positiva

ovvero autoazionata, che automaticamente intercetta il flusso di combustibile in caso di sovratemperatura dell’acqua in modo da impedire

che sia superata la temperatura di sicurezza prefissata. Si definisce “autoazionata” una valvola sollecitata e azionata dalla stessa energia che

controlla: in questo caso, il calore tramite la temperatura.

22

- valvola - autoazionata - per l’intercettazione del fluido primario: valvola ad azione positiva che automaticamente intercetta il fluido

primario negli scambiatori di calore in caso di sovratemperatura

del fluido secondario in modo da impedire che sia superata la temperatura di sicurezza prefissata. Il ripristino della valvola, e quindi

di calore all’utenza, deve avvenire solo manualmente. La valvola

deve richiudersi al cessare della sovratemperatura dell’acqua che ne

ha determinato l’intervento e deve essere dotata di un interruttore destinato, in caso di apertura della valvola stessa, ad arrestare il

bruciatore.

Dispositivi di protezione

Sono dispositivi destinati a proteggere il generatore prima dell’entrata in funzione dei dispositivi di sicurezza. I dispositivi di protezione, inseriti nel circuito idrotermico, sono abbinati a componenti

elettrici-elettronici inseriti nel circuito elettrico che alimenta i motori

elettrici di bruciatori e pompe. Dalla “combinazione” dei due tipi di

dispositivi nasce così un sistema idrotermico-elettrico che controlla le

condizioni di protezione. Per comprendere tale sistema è necessario

conoscere le caratteristiche di funzionamento dei singoli componenti, sia dal punto di vista idrotermico sia dal punto di vista elettrico. I

dispositivi di protezione hanno lo scopo di interrompere automaticamente l’apporto di calore al generatore quando la temperatura e/o

la pressione raggiungono un prefissato limite. Evidentemente, per

Tabella 1. Possibili composizioni dei contatti ausiliari su

un contattore di potenza

interrompere il trasferimento di calore al generatore, e quindi all’impianto, si deve arrestare il funzionamento del bruciatore e l’alimentazione elettrica dello stesso. Per realizzare tale condizione c’è bisogno

di un dispositivo “trasduttore” che “capta” l’anomalia (termostato,

pressostato o flussostato, per esempio) e trasferisce il segnale ad un

dispositivo “attuatore” che determina l’apertura del circuito elettrico

che alimenta il bruciatore. Tale funzione viene assolta dal componente elettrico denominato “contattore”. Bisogna anche precisare che

il dispositivo “trasduttore” e quello “attuatore” fanno parte di circuiti

diversi e sono posizionati su punti completamente diversi: il primo

sul circuito idrotermico, mentre il secondo è alloggiato su un quadro

elettrico denominato quadro di comando e controllo. Il collegamento

tra i due avviene tramite conduttura elettrica. La funzione avviene

quindi per “telecomando”.

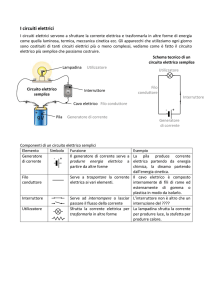

Componenti elettrici: il contattore

Il principale componente elettrico capace di dialogare con le grandezze idrotermiche in gioco è il contattore. Il contattore è un apparecchio “di manovra” elettromeccanico, che sotto l’azione di un elettromagnete, che agisce direttamente sul meccanismo dello stesso, è

capace di aprire o chiudere i propri contatti, determinando l’apertura

e la chiusura dei circuiti elettrici e quindi il funzionamento o l’arresto

di utilizzatori. Ha una sola posizione di “riposo” che, generalmente, corrisponde alla posizione di apertura dei contatti principali. Il

suo funzionamento è legato all’eccitazione dell’elettromagnete che lo

compone e quindi si configura come apparecchio a comando elettromagnetico indiretto. Il ritorno dei contatti nella posizione di riposo

avviene quando interviene un apposito contatto o comando.

Il contattore è un dispositivo meccanico di manovra, generalmente

previsto per un numero elevato di operazioni, avente una sola posizione di riposo ad azionamento non manuale capace di stabilire,

sopportare e interrompere correnti in condizioni di sovraccarico e/o

altre perturbazioni. Il cuore di un contattore è l’elettromagnete di

comando, che è formato da un nucleo magnetico (pacco di lamierini

nel caso di c.a. oppure ferro massiccio in caso di c.c.) e da una bobina

(avvolgimento di filo di rame smaltato avente due capi di alimentazione). Il nucleo magnetico è diviso in due parti: una fissa su cui è

solitamente montata la bobina e una mobile, solidale al supporto di

sostegno dei contatti mobili.

Per quanto riguarda le caratteristiche funzionali, un contattore è dotato di due tipi di contatti:

- contatti principali (in parte fissi e in parte mobili) o di potenza

destinati a portare la corrente del circuito principale;

- contatti ausiliari (in parte fissi e in parte mobili) destinati ai circuiti

di segnalazione e controllo.

Il numero dei contatti principali definisce il numero dei poli

dell’apparecchio.

Tutti i morsetti dei contattori sono marcati in modo indelebile e

inequivocabile con sigle numeriche e alfanumeriche; su uno stesso

apparecchio ciascuna marcatura compare una sola volta.

Sui due morsetti della bobina sono utilizzate sigle alfanumeriche: al

morsetto di ingresso è riservato il numero più basso.

I contatti di potenza

I contatti di potenza hanno il compito di collegare elettricamente gli

avvolgimenti dei motori elettrici (bruciatori, pompe, ventilatori, compressori eccetera) e/o i terminali dei circuiti utilizzatori con la linea di

alimentazione. Hanno sempre posizione aperta nello stato di riposo.

I morsetti relativi ai contatti di potenza (2 nel caso di contattore monofase in c.a. e nel caso di contattore in c.c. e 3 nel caso di contattore

trifase in c.a.) sono indicati da numeri a una sola cifra.

I contatti ausiliari

I contatti ausiliari sono utilizzati per svolgere varie funzioni, come ad

esempio: interblocco tra due o più motori, segnalazione e/o inserimento di altri circuiti nel funzionamento complesso di un impianto.

La posizione e la funzione dei contatti ausiliari di ciascun contattore

sono indicate da un numero caratteristico a due cifre: la prima indica

il numero di contatti in chiusura, mentre la seconda indica il numero

di contatti in apertura.

Ad esempio, con riferimento alla tabella 1 si riporta un contattore con

la cifra caratteristica 32: significa che il contattore è equipaggiato con

23

Sicurezza

Figura 10. Schema componenti idrotermici

3 contatti normalmente aperti (e quindi disposti per la chiusura) e 2

contatti normalmente chiusi (e quindi disposti per l’apertura). Anche

i morsetti dei contatti ausiliari sono identificati da numeri a due cifre:

la prima rappresenta la funzione del contatto, mentre la seconda individua il contatto nell’ambito di una sequenza che è quella progressiva

dei contatti ausiliari presenti nel contattore.

contatti da sinistra a destra. In ogni impianto ove sono inseriti contattori si individuano tre tipi di circuiti:

Significato dei numeri di funzione

- circuito di comando: è un particolare circuito elettrico distinto dal

circuito principale che comanda l’elettromagnete del contattore e ha

lo scopo di effettuare l’apertura o la chiusura del contattore.

- circuito ausiliario: è la parte circuitale che non fa parte del circuito

principale e di quello di comando e assolve a diverse funzioni (controllo, segnalazione).

I numeri 1 e 2 indicano contatti di apertura (normalmente chiusi).

I numeri 3 e 4 indicano contatti di chiusura (normalmente aperti).

I numeri 5 e 6 indicano contatti di apertura (normalmente chiusi)

con funzioni speciali (contatti ausiliari ritardati).

I numeri 7 e 8 indicano contatti di chiusura (normalmente aperti)

con funzioni speciali (contatti ausiliari ritardati).

Sull’apparecchio la sigla/numerazione è riportata a partire da sinistra

verso destra, iniziando dal piano più vicino alla base di montaggio.

Posizione relativa dei contatti

Oltre al numero caratteristico, i contattori ausiliari sono identificati

anche da una lettera caratteristica che è posta dopo il numero e definisce la posizione relativa dei contatti sul corpo del contattore. La

soluzione costruttiva più diffusa e raccomandata dalle norme Cei è

quella corrispondente alla lettera E, che prevede la numerazione dei

24

- circuito principale: è costituito dai morsetti principali del contattore collegati in serie con il circuito che il contattore deve aprire o

chiudere (per esempio motore del bruciatore, pompe o ventilatore);

Il relè termico

È noto che nei circuiti elettrici si possono verificare sovracorrenti per

sovraccarico e per cortocircuito. La norma prevede che ciascun circuito debba essere adeguatamente protetto contro entrambe le sovracorrenti. Il relè termico è un dispositivo che, abbinato a un contattore,

ne determina l’apertura in modo da realizzare la protezione, dalle

correnti di sovraccarico, dell’utilizzatore e/o della conduttura che lo

alimenta. Invece, per la protezione contro i cortocircuiti, bisogna ricorrere alla installazione di interruttori automatici (con sganciatore

Figura 7. Schema elettrico termostato

Figura 8. Schema elettrico pressostato di blocco a

riarmo manuale

magnetico) oppure a fusibili. Il più diffuso tipo di relè termico è

quello a bimetalli, che è composto da una lamina formata dall’accoppiamento di due metalli (a diverso coefficiente di dilatazione

termica), che percorsi dalla corrente assorbita dall’utilizzatore si

riscaldano in modo diverso, deformando così la lamina che agisce

su un cinematismo e “apre” il circuito tramite un apposito contatto

di apertura. Il “contatto di apertura” è quindi usato per interrompere l’alimentazione e per segnalare l’anomalia del sovraccarico. Il

semplice circuito di comando e protezione contro il sovraccarico di

un utilizzatore (ad esempio bruciatore e/o pompa) con l’accoppiata

contattore-relè termico è quello riportato in figura 8.

Componenti idrotermici (vedi fig.10)

- Termostato di regolazione o di limitazione o di esercizio: dispositivo

che ha la funzione di interrompere automaticamente l’apporto di

calore al generatore al raggiungimento di un prefissato limite di

temperatura dell’acqua e di ripristinarlo solo dopo l’abbassamento

della temperatura sotto il predetto limite. Tale dispositivo può essere di tipo elettromeccanico o elettronico; inoltre, la sua funzione

può essere integrata da un sistema elettronico di termoregolazione;

- termostato di blocco o di sicurezza: dispositivo che ha la funzione di

interrompere automaticamente l’apporto di calore al generatore al

raggiungimento di un prefissato limite di temperatura dell’acqua.

Il ripristino dell’apporto di calore deve avvenire solo con intervento

manuale. Dal punto di vista elettrico, un termostato rappresenta un

“contatto chiuso” che si apre in caso di anomalia, ovvero riscontro

di temperatura oltre il limite prefissato.

- pressostato di blocco o di sicurezza: dispositivo che ha la funzione di

interrompere automaticamente l’apporto di calore al generatore al

raggiungimento di un prefissato limite di pressione dell’acqua. Il

Figura 9. Schema elettrico flussostato

ripristino dell’apporto di calore deve avvenire solo con intervento

manuale. Esso è tarato a una pressione inferiore alla temperatura

della valvola di sicurezza.

Dal punto di vista elettrico, un pressostato rappresenta un “contatto

chiuso” che si apre in caso di anomalia, ovvero riscontro di pressione

oltre il limite prefissato;

- dispositivo di protezione livello/minima pressione: dispositivo che ha la

funzione di garantire che la pressione nel generatore non scenda mai al

di sotto di un certo valore, onde impedire la vaporizzazione dell’acqua;

- flussostato: il flussostato ha la funzione di interrompere l’apporto di calore al generatore quando la circolazione dell’acqua viene a mancare, e

cioè le pompe si arrestano. Tale condizione è necessaria per il corretto

funzionamento dei dispositivi termosensibili (termostato di regolazione, blocco, valvola di scarico termico) e quindi, quando per motivi vari la

circolazione dell’acqua si arresta, il bruciatore si deve fermare. Di fatto,

durante l’operazione di accensione dell’impianto, si avviano prima le

pompe di circolazione e poi il flussostato, con un contatto ritardato, dà

il consenso al bruciatore, mentre durante la fase di spegnimento avviene

il contrario, e cioè si spegne prima il bruciatore e quindi il flussostato,

con un contatto ritardato, dà il consenso di arresto anche alle pompe.

Dal punto di vista elettrico, un flussostato mette a disposizione due

contatti, “un contatto aperto e un contatto chiuso”.

Sul prossimo numero l’argomento sarà completato con i seguenti temi:

- la circuitazione elettrica;

- vasi di espansione;

- il sistema di espansione e sicurezza.

Ing. Antonio De Marco, progettista

25