ITS MAKER – Prof. Pacchioni Maria Elena

Un materiale può presentarsi in diverse forme:

Gassoso

Solido

Liquido

I materiali da costruzione devono essere adatti a:

assumere forma e dimensioni di progetto con

tolleranze definite,

resistere a sollecitazioni meccaniche e termiche, ad

usura e corrosione,

subire deformazioni contenute (avere una certa

rigidezza).

Queste

caratteristiche dipendono

dalle

proprietà

meccaniche, termiche e tecnologiche del materiale.

Altre caratteristiche di interesse, a parte le proprietà

elettriche, sono:

peso, (dipendente dalla proprietà fisica densità),

affidabilità,

durata,

costo (che comprende quello del materiale e della sua

lavorazione),

caratteristiche estetiche.

Le caratteristiche meccaniche di un elemento di

macchina dipendono, oltre che dalle proprietà del

materiale utilizzato, dal processo di costruzione e

dalla sua geometria (forma e dimensioni).

Le principali cause di fuori uso degli elementi meccanici

sono la rottura per fatica e il deterioramento delle

superfici.

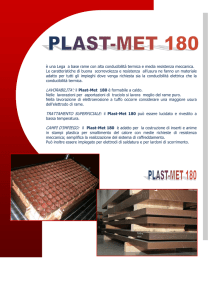

Lavorazione a caldo dell’acciaio

Forze di deformazione minori.

I grani cristallini possono ricristallizzare nel corso della

lavorazione stessa e ricomporsi in nuovi grani più fini e

uniformi.

Finitura non ottimale con uno strato superficiale

ossidato e tolleranze geometriche grossolane.

Lavorazione a freddo dell’acciaio

Forze di deformazione maggiori.

I grani si allungano in proporzione al grado di

deformazione ricevuto nella direzione del flusso plastico,

con uno slittamento del reticolo cristallino lungo piani

direzionali ben definiti e ottenendo deformazioni

permanenti della struttura cristallina, aumentandone la

resistenza meccanica e il valore di snervamento, rottura

e durezza.

Diminuzione di capacità di allungamento, contrazione e

resilienza.

Classi dei materiali

Metallici:

Costituiti da elementi a carattere metallico; hanno

struttura cristallina; buona resistenza meccanica, densità

elevata; sono malleabili, duttili, conduttori calore ed

elettricità, poco trasparenti alla luce.

Acciai e ghise, alluminio e leghe, rame e leghe (bronzi e

ottoni), magnesio e leghe, nichel e leghe, titanio e leghe,

zinco e leghe.

Ceramici:

Ossidi e/o silicati; hanno struttura cristallina (a parte il

vetro); sono duri e fragili, resistenti a corrosione ed

usura, non conduttori di calore ed elettricità, con elevate

temperature di fusione.

Ceramici tradizionali (cemento, vetri, laterizi, piastrelle,

porcellana, pietre naturali, gesso), ceramici speciali.

Polimerici:

Composti organici macromolecolari, sintetici o naturali; la

struttura è costituita da catene di molecole; hanno densità

bassa, scarsa stabilità dimensionale; sono amorfi, facilmente

modellabili, rammolliscono o bruciano per effetto della

temperatura.

Naturali (gomma, legno, adesivi, vernici, bitumi), artificiali

(termoplastici, plastiche termoindurenti, elastomeri).

Materiali compositi:

Sono ottenuti miscelando o incollando due o più materiali

mutuamente insolubili dei quali uno costituisce la matrice,

che agisce da legante, e gli altri la carica, che può agire da

rinforzo, destinato a migliorare rigidezza e resistenza nel

caso dei materiali strutturali, o da riempitivo, destinato a

migliorare proprietà di vario genere, quali resistenza alla

fiamma, all’abrasione, all’impatto e conducibilità elettrica.

La matrice può essere costituita da un materiale

polimerico (nella maggior parte dei casi), metallico o

ceramico.

La carica può essere costituita da fibre lunghe, fibre corte o

particelle.

Microstruttura

I materiali metallici e ceramici hanno struttura cristallina nella

quale gli atomi si dispongono ordinatamente assumendo

una struttura geometricamente definita.

I materiali polimerici hanno invece struttura amorfa.

I materiali, possono essere omogenei cioè costituiti da una

sola sostanza o diverse sostanze solubili allo stato solido

(per esempio il Rame puro), o eterogenei cioè costituiti da

componenti non solubili formanti un sistema polifasico (per

esempio acciai, laterizi porcellane). In questo caso si

osservano cristalli di sostanze differenti.

I materiali compositi sono polifasici nei quali le diverse fasi

sono state deliberatamente disposte con un criterio

mirante a realizzare una certa proprietà.

Isotropia e Anisotropia

Un materiale si definisce isotropo quando le sue proprietà

sono uguali in tutte le direzioni.

Il singolo cristallo di materiale è tipicamente anisotropo,

tuttavia i materiali costituiti da aggregati di cristalli possono

risultare isotropi poiché questi ultimi si dispongono con

orientazione casuale (in pratica in tutte le direzioni).

I materiali amorfi sono generalmente isotropi perché il

disordine molecolare si riproduce statisticamente in tutte le

direzioni.

Lavorazioni come laminazione, trafilatura e forgiatura

possono rendere anisotropo un materiale, perché

provocano un orientamento preferenziale dei grani

cristallini.

I materiali compositi sono spesso volutamente anisotropi,

grazie alle differenti proprietà meccaniche di matrice e fibre.

Le proprietà dei materiali si

suddividono in:

Riguardano la composizione chimica dei materiali e la loro

struttura interna, dalle quali derivano tutte le proprietà

meccaniche e tecnologiche.

Nella fase di solidificazione, gli atomi dei metalli, che

derivano dalla miscelazione dei vari elementi chimici allo

stato liquido, si dispongono con un certo ordine, formando

un reticolo cristallino in forma ripetitiva, nelle tre

dimensioni dello spazio.

La struttura e le proprietà che ne derivano, dipendono

principalmente dalla natura dei legami esistenti tra gli atomi.

Esistono in natura quattro tipi di legami chimici: ionico,

covalente, di Van der Waals e metallico.

Quello di nostro interesse, è il Legame metallico.

Esistono 14 modi di cristallizzazione.

Tuttavia, quasi il 90% degli elementi metallici, durante la

solidificazione, cristallizza secondo tre sole strutture

cristalline:

Poiché gli atomi tendono ad avvicinarsi quanto più

possibile a causa delle notevoli forze interatomiche, è

possibile considerare gli atomi, come sfere incomprimibili

a contatto tra di loro, in un ordinato reticolo.

Le proprietà chimiche del materiale riguardano il complesso

dei fenomeni che si producono fra un materiale e l’ambiente

in cui questo è posto.

Le reazioni, inizialmente superficiali e successivamente

penetranti, danno luogo ad un apporto o ad un asporto di

sostanza (viene modificata la struttura chimica).

Decapaggio

Brunitura dell’acciaio

Cromatura

Nichelatura

Fosfatazione

Zincatura

Corrosione

Si riferiscono alle caratteristiche generali della materia.

Le più importanti sono:

- Massa volumica

- Dilatazione termica

- Capacità termica massica

- Conducibilità termica

- Conducibilità elettrica

- Temperatura di fusione

E’ il rapporto tra la massa di un corpo omogeneo ed il suo

volume:

ρ = M / V [kg/m3]

La massa volumica, spesso misurata in [kg/dm3], ha un

notevole interesse perché fornisce indicazioni riguardo

la pesantezza o la leggerezza di un materiale:

I materiali metallici, ognuno in quantità diversa, subiscono

un aumento di volume quando vengono riscaldati.

Infatti per effetto del riscaldamento di un corpo, dovuto

a somministrazione di calore, il movimento delle molecole

al suo interno, aumenta. Questo movimento comporterà

una agitazione che tenderà a occupare sempre più spazio, e

a livello macroscopico, si noterà una variazione delle

dimensioni del corpo riscaldato.

La dilatazione può essere:

- lineare (una dimensione prevalente come nei fili e nelle

barre)

- superficiale (due dimensioni prevalenti come nelle lamiere)

- volumetrica (tre dimensioni prevalenti come nei solidi in

genere)

Prendendo in considerazione il caso della dilatazione lineare,

un corpo metallico rettilineo di lunghezza L0, in seguito ad

un aumento di temperatura ΔT, subisce un allungamento ΔL

dato da:

Il coefficiente di dilatazione termica lineare indica

l’allungamento subito da un solido lungo 1 metro per

effetto dell’aumento di temperatura di 1 grado

centigrado.

Valori medi di α tra 20° ÷ 100° sono:

• 0,000012 per gli acciai

• 0,000018 per il bronzo

• 0,000010 per la ghisa grigia.

Nelle costruzioni meccaniche la dilatazione termica si

considera negli accoppiamenti soggetti a funzionare a

temperature elevate e negli strumenti di misura; in fonderia

è importante per la costruzione delle forme.

E’ la quantità di calore Q che bisogna cedere all’unità di massa

m di una determinata sostanza per aumentare di un valore

unitario la temperatura:

Per ciascuna sostanza la capacità termica massica non è

costante ma varia sensibilmente al variare della temperatura.

Per facilitare i calcoli si assumono valori medi relativi ad ampi

campi di temperatura:

• Per l’acciaio da 20 a 1150 °C si assume Cs = 685 [J/kg · K]

• Per la ghisa si assume Cs = 710 [J/kg · K]

• Per bronzi ed ottoni si assume Cs = 375 [J/kg · K]

L’interesse pratico è quello di potere determinare la quantità

di calore Q che deve essere somministrata ad una sostanza di

massa m per riscaldarla (come per esempio nelle operazioni

di stampaggio a caldo).

Indica l’attitudine di un materiale a trasmettere il calore. Ciò

si verifica all’interno di un corpo tra punti a diversa

temperatura.

Se riscaldiamo una delle due estremità di barre di diverso

metallo, noteremo dopo breve tempo all’altra estremità,

delle diverse temperatura. Ciò è dovuto al fatto che i

materiali hanno una diversa conduttività termica, cioè una

diversa capacità di condurre il calore.

Attraverso una lastra di Superficie S e di spessore s, tra le

cui facce esiste una differenza di temperatura ΔT, nel

tempo t passa una quantità di calore Q dato dalla

relazione:

Q = (kt · S · ΔT · t) / s [J]

dove kt = (Q · s) / (S · ΔT · t) [J / m · °C · s] é il

coefficiente di conducibilità termica.

E’ il caso della “Trasmissione del calore per conduzione” e

la legge suddetta è la Legge di Fourier. Il coefficiente di

conducibilità termica rappresenta la quantità di calore,

espressa in J, che attraversa in 1 secondo una lastra di 1

m2 di superficie e spessore 1 metro, quando la differenza

di temperatura tra le due facce è di 1 °C.

L’acciaio con carbonio 0,20 % ha kt = 83,7 MJ/m · °C

Il rame ha kt = 372,2 MJ/m · °C

L’argento ha kt = 418 MJ/m · °C

L’argento ha la maggiore conduttività, il sughero la peggiore.

Esprime

l’attitudine

di

un

materiale a trasmettere la

corrente elettrica.

La conducibilità elettrica viene

espressa

anche

proprietà

“Resistività”.

con

opposta,

la

detta

La resistenza che un conduttore oppone al passaggio della

corrente elettrica è direttamente proporzionale alla

lunghezza L del conduttore stesso ed inversamente

proporzionale alla sua sezione trasversale S:

R = ρ · L/S [Ω]

dove ρ = R · S/L è la resistività, cioè la resistenza

offerta da un conduttore avente sezione e

lunghezza unitaria.

Il materiale elettricamente più conduttore è l’argento.

Tra i materiali a piccolissima conducibilità abbiamo il

silicio.

I materiali a bassa resistività vengono utilizzati come

conduttori di elettricità (es.: rame).

I materiali ad alta resistività sono invece utilizzati per

costruire resistenze elettriche …

A seconda del valore della resistività i materiali per

applicazioni elettrotecniche si distinguono in:

- conduttori (ρ limitata)

- isolanti (ρ molto elevata)

- semiconduttori (ρ intermedia tra quella dei metalli e

quella degli isolanti)

- superconduttori (ρ praticamente nulla)

Riscaldando progressivamente una sostanza, aumenta

l’ampiezza di oscillazione molecolare. A un certo punto le

forze di legame del reticolo cristallino, non sono più in

grado di resistere all’aumento di ampiezza di oscillazione, e

da questo istante, la sostanza passa lentamente dallo stato

solido a quello liquido.

Quindi la temperatura per la quale si verifica il passaggio

dallo stato solido a quello liquido, si chiama Temperatura

di fusione.

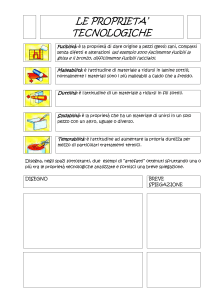

Le proprietà tecnologiche descrivono l’attitudine di

un materiale ad essere lavorato per produrre dei

manufatti o ad essere trattato per acquisire

determinate proprietà.

È l'attitudine di un materiale a passare dallo stato solido

allo stato liquido mediante riscaldamento, per essere poi

raffreddato in modo da assumere la forma desiderata. La

fusibilità di un materiale cresce al diminuire della

temperatura di fusione.

Un materiale è “colabile” quando fornisce getti sani e

compatti (senza soffiature) ed è fluido per costituire

spessori anche sottili.

Materiali adatti al getto sono le ghise, i bronzi e le leghe

leggere (dell’alluminio) da fonderia.

La Malleabilità è l’attitudine del materiale a essere

trasformato in lamine mediante lavorazioni a caldo o a

freddo, senza che avvengano screpolature o rotture.

I

materiali

malleabili, vengono

spesso

sottoposti

a

laminazione, hanno elevato allungamento, bassa durezza,

bassa resistenza a trazione.

La duttilità è l’attitudine dei materiali ed essere trasformati,

tramite il processo di trafilatura, in fili.

Questi materiali vengono tirati attraverso un foro calibrato,

in tal modo da ottenere fili di vari diametri.

Questi materiali devono avere elevato allungamento e bassa

durezza.

E’ l’attitudine di un materiale che, tramite il processo

di estrusione, tende ad acquisire determinate forme,

quando viene spinto attraverso un foro sagomato.

L’imbutibilità è l’attitudine di un materiale a essere

deformato a freddo attraverso uno stampaggio

profondo, senza screpolarsi o rompersi.

I materiali imbutibili, sono anche malleabili, e

caratterizzati da elevato allungamento.

E’

l’attitudine dei

materiali a subire notevoli

deformazioni tramite piegatura, senza che essi

manifestino screpolature o cedimenti.

I materiali piegabili, sono in genere quelli che sono

anche malleabili.

Filmato di un esempio di piegatura

E’ l’attitudine di un materiale a unirsi per fusione con un

altro materiale.

Il materiale per essere ben saldabile, è necessario che passi

dallo stato solido a quello liquido in modo graduale,

attraverso uno stato pastoso.

Sono maggiormente saldabili gli acciai a basso tenore di

carbonio.

E’ l’attitudine del materiale a subire lavorazioni,

lasciandosi tagliare per asportazione di truciolo alle

macchine utensili.

L’asportazione del materiale sotto forma di truciolo,

avviene per mezzo di un utensile appositamente affilato,

costituito da materiale che presenta una elevata

durezza.

Sono maggiormente lavorabili gli acciai a basso tenore

di carbonio, gli acciai al piombo ed allo zolfo (acciai

automatici).

E’ l’attitudine di un materiale a modificare la propria

struttura interna con un trattamento termico,

composto da cicli di riscaldamento e raffreddamento

opportuni.

Quanto più facilmente la tempra si spinge sino al

nucleo centrale del materiale, tanto più si dice che il

materiale e temprabile.

Le proprietà meccaniche riguardano le capacità

dei materiali di resistere alle sollecitazioni dovute

all’azione di forze applicate dall’esterno, che

tendono a modificare la forma e le dimensioni.

Se un materiale è sottoposto ad una sola sollecitazione,

la sollecitazione è detta semplice.

Quando il materiale è sottoposto a due o più azioni la

sollecitazione è detta composta.

Supponendo di considerare il seguente provino, andremo

ad analizzare le sollecitazioni semplici applicabili ad esso.

Il corpo subisce uno sforzo di trazione e/o

compressione quando le forze esterne applicate sono

parallele alle fibre assiali. C’è trazione quando le forze

tendono ad allungare le fibre, viceversa se c’è

compressione.

Si ha invece sforzo di flessione quando la forza

esterna agisce su un piano perpendicolare all’asse

del corpo e tende a “flettere” il corpo stesso, cioè a

piegarlo.

Se invece la nostra barra è sollecitata a sforzo di

torsione, le sezioni trasversali rispetto l’asse saranno

soggette a rotazione.

Infine rimane la sollecitazione a taglio, quando le forze

applicate si riducono ad una risultante, il tutto in una

sezione trasversale passante per il baricentro del

pezzo.

Sono quelle la cui applicazione è graduale e continua ( o

soggette a lente variazioni).

Il comportamento del materiale a queste sollecitazioni

viene definito come Resistenza alla Deformazione.

In base alla direzione di applicazione, queste forze

possono indurre a sollecitazioni di: compressione, trazione,

flessione, torsione e taglio.

Le forze dinamiche sono quelle che vengono applicate per

periodi brevissimi, dell’ordine di grandezza del decimo di

secondo.

La resistenza dei materiali alle forze dinamiche, dette

anche Urti, viene definita Resilienza.

Le forze Periodiche sono quelle che agiscono in modo

discontinuo, con frequenza che può essere costante o

irregolare. Il comportamento del materiale a queste

sollecitazioni, viene definito come Resistenza a

Fatica.

Si dicono forze concentrate, quelle forze che

vengono applicate in zone ristrette dell’oggetto.

La resistenza che i materiali oppongono a questo

tipo di forze applicate in zone ristrette o puntiformi,

è detta Durezza.

Le forze di attrito sono quelle che si manifestano tra

due superfici a contatto in movimento reciproco. Se

il moto reciproco è di scorrimento, l’attrito si

chiama radente, se invece è di rotazione, l’attrito è

volvente.

Il

comportamento

del

materiale

a

queste

sollecitazioni, viene definito come Resistenza

all’Usura.

Un corpo solido, sottoposto a forze esterne, tende a

subire delle deformazioni, nel senso che le particelle

elementari

che

lo

compongono

si

spostano

reciprocamente. Aumentando reciprocamente le azioni

esterne, ad un certo punto si perverrà alla rottura del

corpo.

Le deformazioni conseguenti alle sollecitazioni

applicate possono essere di due tipi:

1) Elastiche, quando, togliendo

il

carico, il

materiale riprende la forma e le dimensioni

iniziali;

2) Permanenti, quando, togliendo il carico, il

materiale non torna più alla forma e dimensioni

iniziali.

Nelle applicazioni pratiche non bisogna mai raggiungere

le deformazioni permanenti, pertanto la scelta di un

materiale per uno scopo ben preciso va eseguito con

rilevante attenzione, tramite uno studio approfondito

delle sollecitazioni che dovrà subire.

Il materiale non dovrà mai lavorare al limite delle sue

possibilità, ma ben al di sotto (assumendo opportuni

coefficienti di sicurezza) del carico che porterebbe alla

rottura.