Sensori basati sulle correnti indotte

(Eddy Current)

•

•

•

•

Il principio fisico

Eddy Current sensors

Applicazioni

Lo sviluppo di un sensore

•

•

•

•

Progettazione

Realizzazione

Ottimizzazione

Caratterizzazione metrologica

• Un esempio pratico

Le correnti indotte

Se in una regione dello spazio, occupata da un conduttore, il campo magnetico è

variabile nel tempo, si producono entro il conduttore stesso delle correnti indotte, cui in

generale si associano fenomeni dissipativi di energia; esse sono perciò chiamate

correnti parassite o anche correnti di Foucault.

B (t ) = BM sen(ω t )

Φ (t ) = ∫∫ B(t ) ⋅ nˆ ds = Φ M ⋅ sen(ω t )

Φ (t , B, geometria )

Legge di Lenz

d Φ (t )

e(t ) = −

= − EM ⋅ cos(ω t )

dt

e(t , B, f , geometria )

Le correnti indotte

Materiale conduttore

conduttanza G=1/R

Potenza dissipata per Effetto Joule

Circolazione di correnti

all’interno del materiale:

I=E/R

P = R⋅I

2

Le correnti indotte

Dissipazione di potenza non gradita

⎛ B , f , geometria ⎞

P⎜

⎟

ρ

⎝

⎠

• Suddividere il materiale con superfici di separazione parallele

alla direzione del flusso (es. trasformatori)

• Accrescere la resistività del materiale

Le correnti indotte

Lo spessore di penetrazione

δ = spessore di penetrazione

σ = conducibilità del materiale

µ 0 = permeabilità magnetica

J 0 = J ( x = 0)

Corrente Indotta

δ = 1/ πµ 0σ f

J(x) = J 0 e

-δ /x

Spessore x

Il modulo delle correnti ad una profondità x=δ è circa il 37% di quello in superficie

I sensori basati sulle EC

Sfruttano il principio delle correnti indotte per

“sentire” la grandezza d’interesse.

Le misure avvengono senza contatto

Sono generalmente basati sull’utilizzo di una o più

bobine.

Sono tutti sensori che hanno bisogno di alimentazione

(devono creare il campo magnetico).

Applicazioni

• Misure di prossimità (REED)

• Misure di deformazione

• Misure di resistività

• Misure di spessore di rivestimenti protettivi

• Misure per Test Non Distruttivi (NDT)

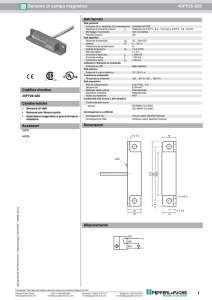

Misure di prossimità

Una bobina viene percorsa da una corrente alternata ad alta frequenza; quando

al sensore viene avvicinato un target metallico, si generano in esso per induzione

magnetica delle correnti parassite, che opponendosi al campo magnetico

primario, provocano una variazione dell’induttanza della bobina: si ha quindi un

segnale funzione della distanza tra sensore e target.

I sensori di prossimità, non rilevano

una grandezza vera e propria, ma

la presenza o meno di un oggetto

nelle vicinanze del trasduttore.

Misure di prossimità

Vantaggi:

•

•

•

•

•

•

•

•

elevata sensibilità e ripetibilità;

misure senza contatto fisico e senza forza esterna;

vita meccanica illimitata

utilizzabile con tutti i target metallici elettricamente conduttivi, sia

ferromagnetici che non ferromagnetici

dimensioni estremamente ridotte dei sensori (fino a 2mm diametro

4mm di lunghezza)

insensibilità alla polvere, umidità, olio o materiale dielettrico

nell'intervallo di misura

affidabilità delle misure, anche in presenza di interferenze di campi

elettromagnetici

ampio intervallo operativo di temperatura

Misure di resistività

A parità di campo esterno e quindi di

f.e.m. il valore delle correnti indotte nel

materiale è inversamente proporzionale

alla resistività del materiale

E

E

I= =

R ρ ⋅l

S

I = I (k / ρ )

Al variare della resistività varia l’accoppiamento magnetico tra

bobina e pezzo in esame. La variazione di resistività viene vista

come una variazione di impedenza ai capi della bobina.

Misure di deformazione

Misure di spessore di rivestimenti

protettivi

Misure per Test Non Distruttivi

Sviluppo di un sensore

• Applicazione

• Conoscenza del fenomeno fisico

• Realizzazione del sensore

Sviluppo di un sensore

• Conoscenza del fenomeno

• Sviluppo dell’elemento sensibile

• Capace di “sentire” la grandezza d’interesse

• Fornire in uscita una grandezza correlata a

quella in ingresso

• Valutare la necessità di impiego di circuiti di

condizionamento ed elaborazione dei segnali

• Determinazione della f.d.t. del sensore

• Verifica sperimentale sia di funzionamento che della

funzione di trasferimento

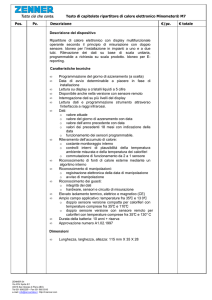

Sviluppo di un sensore

• Ottimizzazione (TUNING)

• Regolazioni hardware

• Variazioni dei segnali di forzamento

• Ottimizzazione software

• Caratterizzazione metrologica

Caratteristiche statiche

•

•

•

•

•

•

Sensibilità

Linearità

Errore max

Risoluzione

Range

etc.

Caratteristiche dinamiche

•

•

•

•

Risposta in frequenza

Linearità in freq.

Errore di fase

etc.

TEST NON DISTRUTTIVI

I Controlli non distruttivi NDT (Non Destructive Testing) sono un

insieme di pratiche diagnostiche, atte a rilevare anomalie dei

materiali, componenti di macchinari, strutture saldate, progetti in fase

di studio o collaudo, etc. senza alterarne lo stato fisico o la

geometria.

Esami visivi;

Ultrasuoni;

Liquidi penetranti;

Termografia;

Magnetoscopia;

Radiografia;

Ferrografia;

Correnti indotte (Eddy Current Testing ECT).

Fattori trainanti lo sviluppo di tanti metodi di indagine

Fattori tecnici

¾ tipologie di difetti

¾ tipologie di materiali

¾ tipologie di applicazioni

Fattori economico - legislativi

¾ Metodi di indagine a basso costo

¾ Controllo qualità ⇒ danni economici per le aziende

¾ Leggi nazionali e comunitarie sulla qualità dei prodotti

- Direttiva CEE n°374/85, recepita con D.P.R. 27/05/88 n°224

“responsabilità civile per danno da prodotto difettoso”

- Direttiva CEE 83/189 recepita con Legge 21/6/86 n.317

“i requisiti minimi che un prodotto e/o servizio deve possedere per essere funzionale nei

confronti dell'utente”

Induzione di un campo magnetico variabile nel

pezzo in esame, con conseguente generazione di

correnti indotte;

Metodo ECT

Rilevamento della variazione del campo magnetico

di reazione delle correnti indotte, provocato dalla

presenza del difetto.

VANTAGGI

Richiede apparecchiature poco costose;

E’ di semplice attuazione e facilmente automatizzabile;

Consente un esame oggettivo, prescindendo dall’esperienza e

dall’abilità dell’operatore;

Non è necessario il contatto tra la sonda e l’oggetto in prova;

Induzione di un campo magnetico variabile nel

pezzo in esame, con conseguente generazione di

correnti indotte;

Metodo ECT

Rilevamento della variazione del campo magnetico

di reazione delle correnti indotte, provocato dalla

presenza del difetto.

SVANTAGGI

E’ possibile testare solo materiali conduttori;

Difficoltà nell’individuare difetti subsuperficiali

Metodi ECT classici

H0

H0

excitation

coil

excitation

& pick-up

coil

pick-up

coil

J

J

Hr

Hr

a)

a) Utilizzo di un’unica

bobina con il compito

di indurre le correnti

nel pezzo e rilevare la

tensione indotta

b)

b) Utilizzo due bobine

separate per le due

funzioni.

Un esempio pratico

Attività di ricerca del gruppo Misure elettriche ed elettroniche

Sviluppo di sensori innovativi per EC-NDT

Applicazioni

• ALENIA SPAZIO

• SVILUPPO DI SENSORI (METODI) CHE SUPERINO

PROBLEMI DI SENSORI IN COMMERCIO

• SVILUPPO DI SENSORI (METODI) A BASSO COSTO

Problemi dei sensori in commercio

La rilevabilità dei difetti è subordinata:

¾ alla condizione che le correnti indotte penetrino in profondità nel materiale, fino ad

interessare tutto lo spessore del manufatto o comunque la porzione esterna di esso che

si intende esplorare al fine di rivelare difetti non accettabili;

¾ alla condizione che i segnali associati alla presenza di difetti siano discriminabili

rispetto ai segnali originati da cause estranee ai criteri di accettabilità del prodotto.

Frequenze alte

9

Alti livelli

dei segnali

Correnti indotte elevate

8

Piccolo spessore

di penetrazione

Frequenze basse

Correnti indotte basse

8

Bassi livelli

dei segnali

9

Grande spessore

di penetrazione

Scelta di

compromesso

ATTIVITA’ DI RICERCA

Metodo proposto:

Utilizzo di sensori di campo magnetico in cui il livello di segnale non

dipende dal valore delle correnti indotte e quindi della frequenza;

L’informazione sul campo magnetico deriva da una misura del

contenuto armonico del segnale in uscita dal sensore.

Sensore fluxset

ATTIVITA’ DI RICERCA

Sensore fluxset

V

(b)

Pickup

(c)

He

(a)

Driving

t

nucleo

(a) Segnale di driving

(b) segnale di pick-up in assenza di un campo magnetico esterno

(c) segnale di pick-up in presenza di un campo magnetico esterno

Il livello del segnale di pick-up non

dipende dal campo magnetico esterno

ATTIVITA’ DI RICERCA

La sonda fluxset realizzata: il funzionamento del metodo

supporto

Bobina di

eccitazione

34mm

10mm

1.4mm

Bobina di

driving

20µm

Bobina di

pickup

0.5mm

6mm

58mm

65mm

32mm

H0

8mm

Provino

Materiale

magnetico

difetto

Hr

J

Hr

H0

Fluxset

ATTIVITA’ DI RICERCA

Sviluppo del software di elaborazione dei segnali

• Elaborazione nel dominio del tempo

• Elaborazione nel dominio della frequenza

Scelta di compromesso:

• Migliore risposta del sensore

• Tempo di elaborazione (applicazioni real time)

Il trasduttore (sensore+eccitazione +elaborazione) fornisce valori

tensione [V] proporzionali al campo magnetico misurato

ATTIVITA’ DI RICERCA

Prime prove sperimentali

sonda

sonda

cricca

Singolo sensore fluxset

cricca

specimen

specimen

sonda

cricca

cricca

specimen

sonda

specimen

Scansioni monodimensionali

Limiti:

Esistenza di condizioni di simmetria che non permettono la rilevazione

del difetto

I dati ottenibili da scansioni singole sono insufficienti ad avere rapide

e chiare informazioni sulla dimensione e geometria del difetto

OTTIMIZZAZIONE

z

La soluzione adottata

Realizzazione di una sonda Fluxset

bidimensionale

Analisi di mappe di campo

x

Possibilità di ottenere maggiori

informazioni

su posizione e geometria del difetto

fluxset

y

OTTIMIZZAZIONE

a)

b)

c)

d)

a), c) Modulo e fase del

sensore posto sull’asse x

(ortogonale alla cricca);

b), d) Modulo e fase del

sensore posto sull’asse y

(parallelo alla cricca);

OTTIMIZZAZIONE

Due problemi:

• Output in Volt

• Perdita dell’informazione sulla fase

Taratura (calibration) della sonda realizzata

• Determinazione del coefficiente di conversione Volt/Tesla

Calibrazione (adjustment)

• Determinazione delle condizioni hardware e di forzamento che

garantiscano un corretto funzionamento dl sensore

Taratura (calibration)

Several approaches can be followed to realize the calibration process.

The simplest way concerns with the use of a reference magnetic field probe

and compare the two probe outputs for a suitable number of magnetic field

values.

Limits: The Fluxset dimensions are very small if compared to those of

commercial magnetic probes. This particular influences the spatial

sensitivity of the probes and make almost impossible that the two probes feel

the same magnetic field exactly.

Consequence: The two probes cannot be placed contemporaneously in the

same location and, taking into account their high field sensitivity, their

measurements can refers to different magnetic field conditions.

'This simple approach cannot be used

The Proposed Calibration method

The followed idea: Use a reference magnetic field generator providing a

known field, and compare the Fluxset sensed field with that supplied by the

reference generator.

Features: easily integrated in the realized measurement system; robust;

little; low cost; simple to manage; usable in an industrial environment.

coil

support

Solution: A reference coil

Note: The coil is made of 105 elementary

rectangular coils winded on a medium wood support,

dimensions are expressed in mm

30

6

41

120

How can the reference field be estimated and tuned?

The generated magnetic field value is obtained by using an

experimental software able to calculate the field spatial distribution

over a 3D region in presence of a regular magnetic source as an

impressed DC current

Evaluation of the Fluxset based probe calibration

OPERATIVE CONDITIONS

Impressed Current:DC [–150, 150] mA

Impressed Magnetic Field: DC [–27, 27] µT

Fluxset Driving Current: 25mA,25kHz (Tri. Wave)

Fluxset Excit.Current: 500mA,1kHz (Sin. Wav)

Testing Probe

Automatic

Mover

Exciting

coil

z

y

Note: The reference coil was rotated of 90 ° to

generate magnetic field along the x and y axis

direction

.

x

X axis oriented field amplitude

[uT]

30

25

20

(a)

Theoretical Field values [uT]

measured field values [V]

3.0E-04

[V]

2.5E-04

1.5E-04

10

1.0E-04

5

5.0E-05

0.0E+00

0

-150 -110 -70 -30 10 50 90 130 [mA]

Inducing coil

X axis oriented field phase

0

[rad]

-0.5

-1

2.0E-04

15

Fluxsets

-1.5

-2

-2.5

(b)

-3

Theoretical field values

Measured field values

-3.5

-150 -110 -70 -30 10 50 90 130 [mA]

Necessity of the Fluxset based probe adjustment

Consideration:

Consideration There is a great disagreement

1) the Fluxset probe is located in the same

operative condition encountered during the test

and on a specimen without cracks

Explanation:

Explanation

a) The testing probe structure is not perfectly

symmetric, consequently the Fluxset probes

sense also the presence of boundary effects

caused by its own excitation coil. In addition

these external effects can vary with a number of

operating conditions (coil current, specimen

under test, environmental noise)

b) The Fluxset based probe senses not only the

generated magnetic field component but also

the environmental magnetic field component;

2) the exciting coil is switched on, both pickup

signals are acquired, and an preliminary FFT

analysis is carried out

between the measured and the expected

(imposed) magnetic filed

[uT]

30

25

(a)

3.0E-04

[V]

2.5E-04

Theo retical Field values [uT]

meas ured field values [V]

20

2.0E-04

15

1.5E-04

10

1.0E-04

5

5.0E-05

0

-150 -110 -70 -30

10

50

90

130

0.0E+00

[mA]

3) the amplitude and phase response of each

sensor are analyzed and consequently a little DC

current is added or subtracted to the driving coil

current, in order to compensate the presence an

asymmetry in zero-field conditions

4) the previous step is repeated until the

odd harmonics frequencies reaches the

zero value, or is lower than a suitable

threshold related to the measurement

uncertainty.

0

[rad]

-0.5

-1

-1.5

-2

-2.5

(b)

-3

-3.5

-150 -110 -70

Theo ret ical field values

M eas ured field values

-30

10

50

90

130 [mA]

After the conclusion of

this zeroing procedure

another calibration test

was executed in presence

of a Fluxset excitation

equal to the operating one.

After adjustment procedure

30

[uT]

1.6E-04

[V]

t heo ret ical field values [uT]

meas ured field values [V]

25

1.2E-04

20

15

8.0E-05

10

4.0E-05

5

0.0E+00

90 120 150

[mA]

0

-150-120 -90 -60 -30

0

30

60

0 .5

[r a d ]

0

- 0 .5

-1

- 1 .5

-2

After

the

conclusion of

this

zeroing

procedure

another

calibration test

was executed

in presence of

a

Fluxset

excitation

equal to the

operating one.

- 2 .5

(b)

t h e o r e t ic a l f ie ld v a lu e s

-3

m e a s u r e d f ie ld v a lu e s

- 3 .5

-150

-110

-70

-30

10

50

90

130

[m A ]

Note: the difference between sensitivities mainly depends on the specific excitation current

used.

The Proposed Calibration method: The measured

calibration factor

The calibration constants for both axes were then computed by dividing

the angular coefficients of experimental and theoretical characteristics

respectively.

CALIBRATION FACTOR

Value

[uT/mV]

Uncertainty

[uT/mV]

X axis oriented Fluxset sensor

233.32

0.96

Y axis oriented Fluxset sensor

260.5

1.5

The reported uncertainty values have been calculated taking into

account the standard uncertainty of the experimental angular

coefficient, and assuming zero the uncertainty of the theoretical angular

coefficient

ATTIVITA’ DI RICERCA

Alcuni risultati sperimentali

Percorso di

scansione

z

Simulati

2 mm

crack

25mm

10mm

y

x

20mm

Buon accordo tra

dati sperimentali e

simulati

Sperimentali

ATTIVITA’ DI RICERCA

Alcuni risultati sperimentali

Provino in alluminio

con foro da 5mm

Prove sperimentali

Provino in rame con

cricca passante da

60mm

Il sistema permette

l’individuazione della

posizione del difetto

Fornisce indicazioni sulla

maggiore larghezza della

cricca rispetto dell’area di

scansione

Sensore x

Sensore y

Analisi dei risultati

Sono state effettuate tre tipi di analisi:

Valutazione degli andamenti delle mappe di campo

al variare della larghezza della cricca

Valutazione degli andamenti delle mappe di campo

al variare della profondità della cricca

Valutazione degli andamenti delle mappe di campo

al variare della subsuperficialità della cricca

Risultati sperimentali

Analisi al variare della larghezza della cricca

Modulo sensore x

Le fasi non danno

informazioni aggiuntive

Si evidenzia una precisa

correlazione tra la larghezza

della cricca e la distanza dei

punti di massimo degli andamenti di campo misurati da

entrambe i sensori

Modulo sensore y

Larghezza

cricca

Distanza

picchi

Larghezza

cricca

Distanza

picchi

12mm

12mm

12mm

16mm

10mm

12mm

10mm

14mm

8mm

10mm

8mm

14mm

6mm

10mm

6mm

12mm

4mm

8mm

4mm

12mm

2mm

6mm

2mm

10mm

Risultati delle simulazioni

Analisi al variare della profondità e sub-superficialità

della cricca

Le fasi non danno

informazioni aggiuntive

Si evidenzia una

correlazione tra la profondità

e/o subsuperficialità della

cricca, ed il modulo del campo

Posizione

cricca

[mm]

z max = 0

z min =-1.2

z max = 0

z min =-1.0

z max = 0

z min =-0.8

z max = 0

z min =-0.6

z max = 0

z min =-0.4

z max =-0.2

z min =-1.2

z max = -0.4

z min =-1.2

z max =-0.6

z min =-1.2

Valore max del

campo misurato

dal sensore x

Valore max del

campo misurato

dal sensore x

3.5 e-6 [T]

4.8 e-6 [T]

2.6 e-6 [T]

3.6 e-6 [T]

1.8 e-6 [T]

2.5 e-6 [T]

1.2 e-6 [T]

1.6 e-6 [T]

6.0 e-7 [T]

9.0 e-7 [T]

1.5 e-6 [T]

2.0 e-6 [T]

8.5 e-7 [T]

1.2 e-6 [T]

4.8 e-7 [T]

6.5 e-7 [T]

ATTIVITA’ DI RICERCA

La stazione automatica di misura

PC

IEEE488 bus

DATA

ACQ

G1

G3

G2

Top view of

the probe

AMP

excitation coil

NDT Probe

Front view of

the probe

PROBE

FLUXSET

z

ex citation

coil

annealed

metallic glass

driving coil

pickup coil

support

support

x

fluxsets

y

ATTIVITA’ DI RICERCA

Stazione di misura basata su strumentazione stand alone

Questa soluzione, indispensabile per fornire al sistema tutta la flessibilità

necessaria nella fase di settaggio dei parametri ottimali di funzionamento,

non è però proponibile in un sistema industriale, sia per l’elevato costo di

base che per l’inadattabilità ad un tale ambiente

Idea

Realizzare uno strumento versatile ed a basso costo, che implementa tutto

l’hardware ed il software necessario all’esecuzione di test non distruttivi

con il metodo proposto

Architecture of the realized instrument

The realized instrument is

composed by the following units

¾

¾

¾

¾

¾

¾

excitation

coil

Waveform

Generation

(WGU), for supplying fluxset

driving coils;

reference

coil

PSU

ECU

at disposal

ext sync input

Excitation Coil (ECU), for

supplying fluxset excitation

coil and the reference coil,;

BUS

motor driver (MDU), for

supplying

the

scanning

system;

WGU

fluxset #1

fluxset #2

MDU

AECU

acquisition, elaboration and

control (AECU);

fluxset #3

RS232

The BUS

power supply (PSU), for

supplying all the previously

mentioned units.

M

M

M

PC

ATTIVITA’ DI RICERCA

Problema metodi ECT

Necessità di un sistema di movimentazione

Tempi di scansione

Approccio proposto

Sviluppo di sonde basate

su matrici di sensori