Leggere e comprendere le

istruzioni contenute in questo

manuale prima di operare o

eseguire manutenzioni sulla

macchina

MS 25100

Manuale di Istruzione

Questo manuale è utilizzabile solo se il numero di serie indicato nella pagina successiva corrisponde al numero di identificazione indicato

sulla macchina. Nel caso non ci sia corrispondenza contattare il costruttore o il suo rappresentante.

29/10/2004

Part. n° 1705006700

MS 25100 - 1705006700

PREMESSA

Questo prodotto è stato progettato e realizzato in accordo con gli standard di qualità e

di sicurezza. Questo manuale è concepito per fornire consigli ed informazioni

all’operatore e al personale di servizio qualificato affinchè essi possano controllare in

sicurezza le situazioni che possono venire a crearsi durante l'uso del prodotto ed

eseguire il servizio e la manutenzione sullo stesso.

I potenziali rischi per gli utilizzatori sono indicati nella parte successiva di questo

manuale:

ATTENZIONE!

Informazioni con questo simbolo e intestazione

indicano la possibilità di danni personali.

IMPORTANTE:

Informazioni con questa intestazione indicano la possibilità di

danneggiamento dell’ equipaggiamento.

ATTENZIONE!

La macchina non deve essere usata nel caso in cui

manchi il Manuale di Istruzione.

L'uso improprio della macchina può causare ferite

personali o danneggiamenti alla proprietà

Fotografie e disegni sono solo illustrativi e non indicano necessariamente il disegno del prodotto nel mercato in un determinato momento.

I prodotti devono essere usati conformemente alla pratica e alle regole di sicurezza. Le specifiche del prodotto ed equipaggiamenti

presentati sono soggetti a cambiamenti senza preavviso.

MS 25100 - 1705006700

Costruito da

INTERVECT MEDITERRANEO S.p.A.

Loc.San Marziale - 53034 COLLE VAL D’ ELSA (SI) -ITALY

Tel. (0577) 90341 - Fax (0577) 903503

MODELLO

MS 25100

NUMERO DI SERIE

ANNO DI COSTRUZIONE

HEK Manufacturing B.V.

Westelbeersedijk 18

5091 SM Middelbeers

Middelbeers

The Netherlands

Tel : +31 13 51 48 653

Fax : +31 13 51 48 630

P.O. box 2

5090 AA

The Netherlands

MS 25100 - 1705006700

INDICE

UTILIZZO E CONSERVAZIONE DEL MANUALE DI ISTRUZIONE

REQUISITI OPERATIVI DEL PERSONALE OPERANTE CON LA

PIATTAFORMA

A

B

DESCRIZIONE DELLA MACCHINA

C

CONFIGURAZIONI DELLA PIATTAFORMA

D

CARICHI SULLA PIATTAFORMA

E

ANCORAGGIO A PARETE DELLA PIATTAFORMA

F

TRASPORTO PER LA PRIMA INSTALLAZIONE,

MOVIMENTAZIONE ED IMMAGAZZINAMENTO DELLA

PIATTAFORMA

G

ISTRUZIONI PER IL MONTAGGIO, IMPIEGO E SMONTAGGIO

DELLA PIATTAFORMA

H

MANUTENZIONE DELLA MACCHINA

ISTRUZIONI SUPPLEMENTARI DI SICUREZZA PER L’ USO DEL

PONTEGGIO AUTOSOLLEVANTE MS 25100

MS 25100 - 1705006700

I

J

A-1

A. UTILIZZO E CONSERVAZIONE DEL MANUALE DI

ISTRUZIONE

Il presente Manuale di Istruzione all’uso e alla manutenzione della piattaforma autosollevante MS

25100 è indirizzato a:

• utente della macchina

• proprietario

• responsabile del cantiere dove la macchina viene usata

• installatori e disinstallatori

• manutentori

• operatori

• persone incaricate dello spostamento

Il manuale d’istruzione deve essere visionato obbligatoriamente prima di eseguire qualsiasi

operazione di movimentazione, installazione, uso, manutenzione o messa fuori servizio della

macchina stessa; è necessario quindi conservarlo integro nel tempo mediante una protetta

collocazione, facendo eventuali copie di frequente consultazione.

La movimentazione, l’installazione, l’uso, la manutenzione o la messa fuori servizio della

macchina possono costituire fonte di pericolo se eseguite al di fuori delle prescrizioni del presente

manuale o senza la dovuta cautela ed attenzione che tali operazioni richiedono.

Il costruttore si ritiene sollevato da ogni responsabilità nel caso di danni alla macchina, a persone o

cose dovuti a:

•

•

•

•

•

•

•

•

•

uso improprio della macchina;

utilizzo da parte di personale non addestrato;

inosservanza totale o parziale delle istruzioni contenute in questo manuale;

uso contrario alle normative nazionali specifiche, relative alla sicurezza nei luoghi di lavoro;

installazione non corretta;

difetti di alimentazione;

inosservanza delle istruzioni riguardanti gli interventi di manutenzione prevista;

modifiche o interventi non autorizzati;

utilizzo di ricambi diversi dai ricambi originali del costruttore.

LA MESSA FUORI SERVIZIO DEI SISTEMI DI PROTEZIONE O DI QUANT’ ALTRO

PREVISTO DAL COSTRUTTORE PER PROTEGGERE GLI OPERATORI È A TOTALE

RESPONSABILITÀ DELL’ ACQUIRENTE O DELL’ UTENTE DELLA PIATTAFORMA.

Il presente Manuale di Istruzione rispecchia lo stato della tecnica al momento della

commercializzazione della macchina; non può essere considerato inadeguato solo perché

successivamente aggiornato sulla base di nuove esperienze. Ci riserviamo il diritto di aggiornare

produzione e manuali, in una politica di miglioramento continuo della qualità dei suoi prodotti,

senza l’obbligo di aggiornare produzione e manuali precedenti, se non in casi eccezionali.

MS 25100 - 1705006700

B-1

B.REQUISITI OPERATIVI DEL PERSONALE OPERANTE

CON LA PIATTAFORMA

B.1. REQUISITI OPERATIVI PER L’UTENTE

Le informazioni contenute in questo manuale devono essere supportate da una buona conduzione

dei lavori e dall’applicazione di solidi principi di sicurezza, addestramento, ispezione, montaggio,

manutenzione, applicazione e funzionamento, coerenti con tutti i dati disponibili relativi ai

parametri d’utilizzo e all’ambiente preso in considerazione.

Dato che l’utente ha un controllo diretto sul funzionamento della Piattaforma Autosollevante MS

25100 e sulle sue applicazioni, è responsabilità sua e del suo staff verificare che queste siano

conformi ai necessari requisiti di sicurezza. Eventuali decisioni sull’uso e sul funzionamento della

Piattaforma Autosollevante devono sempre essere prese considerando che la macchina deve

trasportare delle persone la cui sicurezza dipende da tali decisioni.

ADDESTRAMENTO ALL’USO E ALLA MANUTENZIONE

L’utente deve addestrare il suo staff di manutenzione all’ispezione, montaggio e manutenzione della

Piattaforma Autosollevante in accordo con le sezioni di questo manuale relative all’istruzione e con

le raccomandazioni del costruttore.

ADDESTRAMENTO DELL’OPERATORE

Ogni qualvolta un utente diriga od autorizzi un individuo alla conduzione di una Piattaforma

Autosollevante, è sua responsabilità assicurarsi che tale individuo sia stato istruito in accordo con i

requisiti elencati nelle sezioni di questo manuale relative all’istruzione e con le istruzioni di lavoro

impartite dall’utente stesso.

ADDESTRAMENTO AL MODELLO SPECIFICO DI PIATTAFORMA

L’utente è responsabile dell’addestramento dell’operatore all’utilizzo del modello di Piattaforma

Autosollevante che dovrà utilizzare. Tale addestramento deve avvenire in un’area libera da ogni

ostruzione, sotto la direzione di una persona qualificata e per un periodo di tempo sufficiente a

determinare che la persona preparata dimostri profitto nella conoscenza e nell’utilizzo della

Piattaforma Autosollevante. Solo personale propriamente preparato ed autorizzato deve avere il

permesso di usare la Piattaforma Autosollevante.

PRIMA DELL’UTILIZZO

Prima di autorizzare un operatore ad usare un Piattaforma Autosollevante, l’utente deve assicurarsi

che l’operatore:

1) sia stato preparato da una persona qualificata sugli scopi e funzioni d’ogni controllo

2) abbia letto e capito il presente manuale d’istruzione e le regole di sicurezza impartite

dall’utente.

3) abbia capito, leggendo o mediante le spiegazioni di una persona qualificata, tutte le

avvertenze e le istruzioni previste per il corretto e sicuro funzionamento della Piattaforma

Autosollevante.

4) abbia realizzato che gli scopi per i quali la Piattaforma Autosollevante deve essere usata

rientrano tra le possibili applicazioni definite dal costruttore.

MS 25100 - 1705006700

B-2

B.2. REQUISITI OPERATIVI DELL’OPERATORE

Le informazioni contenute in questo manuale d’istruzione devono essere supportate da buon

giudizio, da opportuni controlli di sicurezza e cautela nella valutazione d’ogni situazione.

Poiché l’operatore ha il controllo diretto della Piattaforma Autosollevante, la conformità ai requisiti

di sicurezza in quest’area è di responsabilità dell’operatore. Esso deve prendere decisioni sull’uso

ed il funzionamento della Piattaforma Autosollevante considerando il fatto che la sua sicurezza

personale, come quella della manodopera operante sulla piattaforma ed intorno ad essa, sono

dipendenti dalle sue decisioni.

MANUALE D’ISTRUZIONE

L’operatore deve sapere che il presente manuale d’istruzione si trova sulla Piattaforma

Autosollevante e deve essere a conoscenza del punto di collocazione esatto. L’operatore deve avere

confidenza con il manuale posto sulla Piattaforma Autosollevante e deve consultarlo ogni qualvolta

si presentino dubbi o domande riguardo al sicuro e corretto uso della Piattaforma Autosollevante.

ADDESTRAMENTO

L’operatore deve essere stato addestrato o su uno stesso modello di una Piattaforma Autosollevante

o su uno avente caratteristiche d’utilizzo e controlli conformi a quello che deve essere usato durante

il lavoro. L’operatore deve operare sulla Piattaforma Autosollevante in un’area libera da ogni

ostruzione sotto la direzione della persona qualificata per un tempo sufficiente a determinare che la

persona addestrata dimostri profitto nella conoscenza e nell’effettivo utilizzo della Piattaforma

Autosollevante. Solo personale propriamente preparato ed autorizzato deve avere il permesso di

utilizzare la Piattaforma Autosollevante.

PRIMA DELL’UTILIZZO

Prima di essere autorizzato ad utilizzare la Piattaforma Autosollevante, l’operatore deve:

a) essere stato istruito da una persona qualificata sullo scopo e le funzioni di ognuno dei

controlli;

b) aver letto e capito le istruzioni per il corretto utilizzo della piattaforma autosollevante e le

regole di sicurezza, o essere stato addestrato da una persona qualificata sui contenuti del

manuale d’istruzione e sulle suddette regole;

c) aver capito dalla lettura o tramite le spiegazioni di una persona qualificata tutte le avvertenze

e le istruzioni poste mediante targhe e tabelle sulla Piattaforma Autosollevante.

MS 25100 - 1705006700

C-1

C. DESCRIZIONE DELLA MACCHINA

La seguente descrizione introduce i vari componenti utilizzati nella piattaforma autosollevante

modello MS 25100. Per le informazioni specifiche sulle procedure operative si rimanda a quanto

contenuto nel Manuale di Istruzione.

La piattaforma autosollevante MS 25100 trova applicazione:

-

nei lavori di costruzione tradizionali: riparazione delle pareti, posizionamento di

nuovi rivestimenti ed esecuzione di tamponamenti in mattoni;

- nelle costruzioni industriali e prefabbricate: disposizione e fissaggio di

pannellature protettive e di giunti di sigillo;

- nei lavori di ristrutturazione: rifacimento facciate, tetti, gronde, protezioni anti

pioggia o sostituzioni di finestre;

- nei lavori di finitura: installazioni di materiale isolante o decorativo, messa in

opera di finestre e balaustre.

La piattaforma autosollevante MS 25100 è concepita per dare all’utilizzatore i seguenti

vantaggi:

-

sollevare persone, materiali ed attrezzatura da lavoro, in maniera sicura, efficiente

ed economica;

consentire una comoda posizione di lavoro;

essere facilmente montabile e smontabile da due sole persone.

essere sicuro durante il funzionamento, il montaggio, lo smontaggio e l’ eventuale

traslazione in cantiere;

essere conforme a tutte le regolamentazioni internazionali esistenti per questa

tipologia di macchina.

C.1 SIGLA DI IDENTIFICAZIONE

MS 25100/20: macchina a due colonne montanti, altezze di lavoro fino a 100 metri, lunghezza

standard della piattaforma pari a 20 metri (misura reale 20.444 m) e relativa capacità di carico di

1500* kg.

MS 25100/6: macchina con una sola colonna montante, altezze di lavoro fino a 100 metri,

lunghezza standard della piattaforma pari a 6 metri (misura reale 5.786 m) e relativa capacità di

carico di 840* kg.

* nota: i valori di portata precedentemente espressi sono comprensivi anche delle persone ammesse

a bordo della piattaforma. Per informazioni più dettagliate si vedano le relative tabelle di

carico.

L’installazione della macchina nelle diverse configurazioni, sia monocolonna che bicolonna,

prevede l’impiego di moduli identici, date le caratteristiche di completa modularità con cui la

piattaforma autosollevante MS 25100 è realizzata.

MS 25100 - 1705006700

C-2

Fig. C-1: terminologia tecnica MS 25100/6

MS 25100 - 1705006700

C-3

Fig. C-2: schema tipo MS 25100/6

MS 25100 - 1705006700

C-4

Fig. C-3: terminologia tecnica MS 25100/20

MS 25100 - 1705006700

C-5

Fig. C-4: schema tipo MS 25100/20

MS 25100 - 1705006700

C-6

MS 25100 - DATI TECNICI

Tab C.I.

INTERVECT MEDITERRANEO S.p.A - Loc.San Marziale -53034 COLLE VAL D’ ELSA (SI) -ITALY

Tel. +39/577/90341-Fax +39/577/903503

MS 25100/6

MS 25100/20

6.6

6.6

Massima altezza libera ammessa in servizio (m)

6

6

Massima altezza libera ammessa fuori servizio (m)

0

0

Massima velocità del vento ammessa durante l’installazione (m/sec)

12.7

12.7

Massima velocità’ del vento in servizio (m/sec)

15.5

15.5

Massima velocità’ del vento fuori servizio (m/sec)

42

42

Potenza d’alimentazione esterna (kW)

6

12

MS 25100/6

MS 25100/20

2x1.5

4x1.5

5

10

Tensione di alimentazione (V)

380

380

Frequenza di alimentazione (Hz)

50

50

Tensione circuito di comando (V)

220

220

Frequenza circuito di comando (Hz)

50

50

Massima corrente di spunto (A)

10

20

Tensione presa monofase per gli utensili di servizio (V)

220

220

Massima corrente prelevabile dalla presa di servizio (A)

16

16

DATI GENERALI

Velocità di sollevamento (m/min)

CARATTERISTICHE ELETTRICHE

Potenza sistema di sollevamento (kW)

Potenza assorbita per il sollevamento (kVA)

MS 25100 - 1705006700

C-7

MS 25100/6

MS 25100/20

5.8x2

20.4x2

Carico nominale (comprese le persone) (kg) per dimensioni standard

840

1500

Massima altezza di sollevamento a colonna ancorata (m)

100

100

Intervallo massimo fra gli ancoraggi (m)

6

6

Massima altezza dopo l’ultimo ancoraggio in lavoro a colonna libera (m)

3

3

200

200

MS 25100/6

MS 25100/20

Minimo ingombro in altezza di trasporto (m)

1.8

1.8

Minima altezza del piano della piattaforma dal suolo (m)

1.5

1.5

1.502x1

1.502x1

79

79

0.82x1

0.82x1

49

49

1.5x0.5

1.5x0.5

51

51

1.1x1.1x0.9

1.1x1.1x0.9

405

405

1.7x1.89

1.7x1.89

231

231

PORTATE

Dimensione standard di piattaforma [lunghezza (m) x profondità (m) estensioni incluse]

Massima forza manuale quando si opera a colonna libera (N)

DIMENSIONI E PESI

Dimensioni dell’elemento ponte 1.5 m [lunghezza (m) x profondità (m)]

Peso di ogni elemento ponte 1.5 m (kg)

Dimensioni dell’elemento ponte 0.8 m [lunghezza (m) x profondità (m)]

Peso di ogni elemento ponte 0.8 m (kg)

Dimensioni della colonna altezza (m) per lato (m)

Peso della colonna (kg)

Dimensioni gruppo di sollevamento (lunghezza (m) per profondità (m) per altezza (m))

Peso gruppo di sollevamento (kg)

Dimensioni basamento (lunghezza (m) per profondità (m))

Peso del basamento (kg)

MS 25100 - 1705006700

C-8

CAVO DI ALIMENTAZIONE

MS 25100/6

Lunghezza del cavo (m)

N° poli x sezione minima

5 x 2.5 mm2

L ≤ 60

5 x 4 mm2

60<L≤100

CAVO DI ALIMENTAZIONE

MS 25100/20

Lunghezza del cavo (m)

N° poli x sezione minima

5 x 2.5 mm2

L ≤ 40

40<L≤80

5 x 4 mm2

80<L≤100

5 x 6 mm2

MS 25100 - 1705006700

C-9

EQUIPAGGIAMENTI DI SICUREZZA

MS 25100

Dispositivo di extracorsa di montaggio

√

Dispositivo di extracorsa in discesa

√

Micro di sicurezza porta accesso alla piattaforma di lavoro

√

Doppio motoriduttore con motore elettrico autofrenante

√

Freno centrifugo

√

Dispositivo di sicurezza Alicontrol

√

Sblocco manuale freni per discesa in emergenza

√

Finecorsa di salita

√

Finecorsa di discesa

√

Cremagliera troncata nell’elemento verticale terminale

√

Sequenzimetro di fase per congruenza comando/direzione movimento

√

MS 25100 - 1705006700

C-10

Tab. C-II

MS 25100: DATI ELETTRICI MOTORIZZAZIONE

CARATTERISTICHE DI FABBRICAZIONE DEI

MOTORI ELETTRICI

Tipo

MS 25100

motore trifase autofrenante

Grandezza

90

Forma costruttiva

B5

Protezione agenti atmosferici

IP55

Numero dei poli

4

SPECIFICHE TECNICHE MOTORI ELETTRICI

Potenza nominale (kW)

MS 25100

1.5

Giri al minuto (RPM)

1405

Tensione nominale (V)

(400/230) 3Ph

Corrente nominale (A)

3.7

Corrente di spunto (A)

20

Collegamento del motore

STELLA/TRIANGOLO

0.82

Fattore di potenza ” (cos φ)

Frequenza (Hz)

50

Tensione nominale del freno (V)

110 1 Ph

Tensione di alimentazione diodo freno

230 1 Ph

Classe di isolamento elettrico

B

MS 25100 - 1705006700

C-11

C.3. EQUIPAGGIAMENTO STANDARD

La piattaforma autosollevante MS 25100 è realizzata con l’impiego delle seguenti parti:

C.3.1. UNITÀ BASE

L’unità base comprende un basamento (telaio metallico dotato di quattro vitoni di livellamento con

i relativi piedi di appoggio, fig. C-V), un elemento colonna (fig. C-II), ed il gruppo di sollevamento

completo di due motoriduttori che si accoppiano tramite pignoni alla cremagliera della colonna (fig.

C-I).

Il basamento è realizzato con profilati metallici su cui viene fissato il primo elemento verticale.

Insieme al telaio basamento vengono aggiunti quattro stabilizzatori (fig. C-VI) per aumentare la

superficie d’appoggio e quindi la stabilità. A richiesta il basamento è dotabile di quattro ruote

pivottanti. Per la piattaforma monocolonna MS 25100/6, è richiesta una sola unità base, mentre per

la piattaforma bicolonna MS 25100/20 sono necessarie due unità base. Le ruote pivottanti

consentono di spostare l’unità base su terreni ben compatti e di caricare quest’ultima su camion, con

l’ausilio di apposite rampe.

I quattro vitoni di livellamento sono montati direttamente sul basamento. Essi sono regolabili in

maniera tale da portare il basamento in posizione orizzontale.

Un telaio realizzato con profilati tubolari metallici intralicciati forma la struttura del gruppo di

sollevamento che rappresenta l’unità che provvede alla movimentazione della piattaforma. Questo

telaio è fissato tramite appositi perni alla piattaforma di lavoro. Tutti i componenti di sollevamento,

di sicurezza, di guida, i finecorsa ecc. sono montati sul gruppo di sollevamento.

La movimentazione è realizzata attraverso una coppia di motoriduttori a coppia conica aventi una

potenza di 1.5 kw.

I motoriduttori garantiscono una velocità di movimentazione della piattaforma di 6.6 m/min, sia in

salita che in discesa. Sul gruppo di sollevamento è presente una leva per lo sblocco manuale dei

freni, che consente di riportare a terra la piattaforma in assenza dell’alimentazione elettrica. Questa

manovra è naturalmente ammessa solo in condizioni di emergenza.

La piena efficienza dei freni del motoriduttore è assicurata dalla presenza di un microswitch di

extracorsa in discesa. Nel caso di intervento di tale dispositivo l’alimentazione viene sezionata, con

fermata immediata della macchina, e conseguente segnalazione della non perfetta efficienza dei

freni dei motori.

I motori sono dotati di freno centrifugo che limita la velocità durante le discese in emergenza con

sblocco manuale dei freni.

Alcune ruotine di contrasto sulla colonna sono regolabili e permettono di aggiustare i giochi sul

tubo di appoggio in maniera ottimale.

La macchina è fornita di microswitch di finecorsa di salita e di discesa, con relative camme, che

provvedono all’arresto della piattaforma sia al termine della corsa di discesa che ad ogni altro

livello scelto in salita. Ulteriori microswitch di finecorsa arrestano la piattaforma durante una fase

di emergenza (extracorsa), sezionando il circuito di comando.

La macchina in configurazione bicolonna è fornita di un dispositivo di controllo del dislivellamento

della piattaforma centrale compresa tra i due gruppi di sollevamento. Tale dispositivo è costituito da

2 microswitches che sezionano l’alimentazione elettrica ad uno dei due gruppi di sollevamento

consentendo all’altro di avanzare sino a quando la campata centrale della piattaforma non raggiunge

MS 25100 - 1705006700

C-12

l’orizzontalità; esso interviene se la piattaforma centrale subisce una inclinazione superiore a quella

consentita. Inoltre, la piattaforma è fornita di un sistema automatico di controllo del dislivellamento

in discesa di tipo meccanico, durante le operazioni eseguite con sblocco manuale dei freni.

C.3.2 ELEMENTO VERTICALE

L’elemento verticale (fig. C-II),comunemente e normalmente chiamato colonna, è il componente

della piattaforma autosollevante che permette di sviluppare il montaggio in senso verticale. Esso è

realizzato da una struttura reticolare di 1.5 metri di dimensione assiale (altezza), misura reale 1508

mm, escludendo da questa misura gli innesti di centraggio, ha una sezione triangolare costituita da 3

correnti in profilo tubolare quadro connessi tra di loro da una grecatura in tondino. Tutti gli

elementi verticali, ad eccezione di quelli terminali, sono protetti dall'ossidazione superficiale

mediante zincatura a caldo.

Ogni elemento verticale pesa 51 kg e può essere facilmente sollevato e posto in opera da due

persone. Su uno dei correnti è saldata la cremagliera. Gli elementi verticali sono fissati

reciprocamente con tre viti ad occhio poste sulle estremità superiori di ogni sezione. Sulla colonna

di base del basamento è posizionato un pattino per l’azionamento del finecorsa in discesa e del

relativo microswitch di extracorsa.

L’elemento verticale terminale superiore (fig. C-IV) è verniciato per essere facilmente identificabile

ed ha la cremagliera solo nella metà inferiore. Ciò costituisce un'ulteriore sicurezza in quanto, una

volta che la colonna terminale è stata montata, a compimento dell’installazione dell’intera colonna

montante, essa rende impossibile la fuoriuscita del gruppo di sollevamento dalla colonna, anche in

caso di mancato funzionamento del microswitch di finecorsa in salita. Sull’elemento verticale

terminale è saldato anche il pattino per l’azionamento del finecorsa di salita.

C.3.3. MODULI PONTE

Le piattaforme di lavoro sono realizzate attraverso l’impiego di moduli ponte. La lunghezza dei

moduli è 1502 mm (ponte 1.5 m, fig. C-VIII) e 821 mm (ponte 0.8, fig. C-IX).

Sia la macchina in versione monocolonna che in versione bicolonna, è realizzata mediante la

combinazione dei suddetti moduli ponte. Ogni modulo ponte può essere sollevato da due persone e

ciò’ consente di completare il montaggio senza ricorso a mezzi di sollevamento aggiuntivi. Non è

per tanto necessario disporre di gru o simili eccetto nei casi in cui esistano specifici problemi di

accessibilità (esempio ove sia necessario posizionare la piattaforma già completamente assemblata).

I moduli ponte vengono accoppiati tramite apposite spine di collegamento che vengono bloccate

nella loro posizione da copiglie elastiche. Le spine suddette sono in dotazione ad ogni modulo

ponte.

La composizione standard di un MS 25100/20, risulta come segue:

N° 2 unità base (1140 mm di lunghezza del piano di calpestio)

N° 11 modulo ponte 1.5 m (1502 mm)

N° 2 modulo ponte 0.8m (821 mm)

Lunghezze minori o maggiori della piattaforma possono essere realizzate variando il numero di

moduli ponte da 1.5 m ed utilizzando elementi da 0.8 m.

Sui moduli ponte sono previsti appositi alloggiamenti per i parapetti, in particolare dal lato opposto

a quello dell’edificio. Le travi che realizzano le estensioni a parete possono scorrere all’interno di

appositi alloggiamenti orizzontali presenti nei moduli ponte, in maniera da consentire una più ampia

e variabile profondità della piattaforma. Questo consente il necessario avvicinamento alla superficie

MS 25100 - 1705006700

C-13

di lavoro in tutte le situazioni. Le estensioni a parete possono essere estratte completamente o solo

in parte, adattando il profilo della piattaforma a quello dell’edificio. Le estensioni a parete standard

consentono allungamenti fino a 1000 mm (per particolari applicazioni sono disponibili a richiesta

estensioni di lunghezza diversa). Le mensole di accostamento possono essere fornite di supporti che

consentono il posizionamento dei piantoni, con cui è possibile realizzare (utilizzando tavolame non

di nostra fornitura), la protezione verso la facciata dell'edificio. In alternativa nel caso in cui le

estensioni abbiano la stessa lunghezza lungo tutta la piattaforma sono utilizzabili anche i parapetti

sopracitati.

La superficie di calpestio dei moduli ponte realizzata con multistrato marino di notevole resistenza

fornisce una superficie di forte aderenza ed evita l’accumulo di liquidi eventualmente utilizzati

nelle lavorazioni. Il piano delle estensioni verso parete viene invece realizzato con tavolato da 40

mm per ponteggi metallici fissi, oppure, dove la legislazione locale lo consente, con compensato

marino multistrato di spessore minimo 19 mm. Tavole o compensato sono approvvigionate e poste

in opera dall’utilizzatore in funzione del lavoro da svolgere.

C.3.4. ANCORAGGI

Il telaio dell’ancoraggio (fig. C-XVII) viene fissato all'estremità del modulo elemento verticale

durante il montaggio, ad intervalli prefissati in fase di impostazione di assemblaggio. Questo telaio

viene bloccato ad un'estremità della colonna attraverso staffe a T ed all'altra estremità attraverso

due dei tre bulloni di fissaggio tra gli elementi verticali.

Il telaio ancoraggio è costituito da due tubi paralleli della lunghezza di 1.5 metri, che sono

interamente utilizzabili per il fissaggio delle prolunghe ancoraggio a parete. L’intervallo standard

massimo fra gli ancoraggi è di 6 metri.

C.3.5. CAVO D'ALIMENTAZIONE

Il cavo di alimentazione (non fornito di corredo) viene normalmente appeso tramite un’apposita

calza tiracavo (opzionale) nella parte centrale della macchina ad un traverso dei parapetti in

corrispondenza della zona di montaggio del quadro elettrico. Il cavo si arrotola e si srotola

liberamente al suolo.

C.3.6 PARAPETTI

I parapetti (figg. C-X, C-XI e C-XII) proteggono il lato della piattaforma opposto all’edificio e sono

realizzati con profilato tubolare quadro, opportunamente formato e protetto con zincatura a caldo,

che realizza sia la protezione superiore che quella intermedia. Alla base è presente una fascia

metallica anch’essa zincata alta 200 mm che realizza il fermapiede. Questi parapetti, possono essere

impiegati anche dal lato della piattaforma fronte parete nel caso che le estensioni non siano estratte,

oppure nel caso che lo siano tutte per uguale lunghezza. La macchina viene fornita nella versione

standard con una dotazione di parapetti atta alla protezione solo dal lato opposto dell’edificio.

Inoltre vengono forniti i parapetti laterali anteriori su gruppo di sollevamento (fig. C-XV) che sono

realizzati in profilato rettangolare, opportunamente formato e protetto superficialmente con

zincatura a caldo. Alla base è presente una fascia metallica anch’essa zincata, alta 200 mm che

realizza il fermapiede. La protezione laterale della porta accesso ponte sul gruppo di sollevamento è

ottenuta tramite 2 ulteriori parapetti in lamiera con profilato rettangolare di sostegno (fig C-XIX).

C.3.7. PORTA ACCESSO GRUPPO

La porta di accesso alla piattaforma di lavoro (porta accesso al gruppo, fig. C-XIII), possiede una

geometria simile a quella dei parapetti ma è articolata in maniera da consentire sia l’apertura che la

MS 25100 - 1705006700

C-14

chiusura. È così possibile l’accesso alla piattaforma attraverso il gruppo di sollevamento dal lato

opposto a quello della colonna. La porta d'accesso è controllata elettricamente, alfine di prevenire la

movimentazione della piattaforma con la porta aperta o chiusa in maniera errata. Sono previsti,

inoltre sia un parapetto (parapetto gruppo fig. C-XVIII) da porre al posto della porta sopra descritta,

che una porta (porta accesso ponte fig. C-XIV) da posizionare al posto di un parapetto sulla

campata centrale, permettendo quindi, a seconda delle esigenze, di accedere direttamente al ponte

senza la necessità di dover passare dal gruppo di sollevamento. La porta accesso ponte ha le stesse

caratteristiche elettriche della porta di accesso al gruppo.

C.3.8. PARAPETTO DI ESTREMITÀ

E’ simile ai parapetti sopra descritti (fig. C-XII), ma ha la giunzione idonea ad essere posizionata

all’estremità della piattaforma nelle cerniere del ponte finale sia maschio che femmina.

C.3.9. PROTEZIONE LATO EDIFICIO

Le protezioni lato edificio sono realizzate tramite l’impiego di appositi piantoni (fig. CXVI). Essi

sono dotati di tre alloggiamenti per il posizionamento di tavole (non fornite di corredo), che

realizzano le protezioni orizzontali superiori, intermedie e di fascia al piede. Queste tavole vanno

adattate nella lunghezza in maniera da adeguarsi alla specifica installazione e conseguente forma di

piattaforma adottata. I piantoni vanno posizionati su appositi alloggiamenti previsti nelle estensioni

a parete. Gli alloggiamenti delle tavole sono dotati di fori di fissaggio per le stesse, le quali possono

essere inchiodate o avvitate per motivi di sicurezza.

Vengono forniti appositi morsetti piantone che sono posizionati all’estremità degli sbalzi verso

parete per garantire, con gli appositi piantoni la chiusura laterale del piano di lavoro. Il sistema fin

qui descritto per la protezione lato parete, è quello che consente la massima flessibilità ed

adattabilità alla conformazione dell’edificio. Come già detto, nel caso il fronte verso parete sia

rettilineo, la protezione può venire realizzata tramite l’utilizzo dei parapetti metallici standard,

come quelli utilizzati sul lato opposto dell’edificio.

C.3.10. SCALETTA

Una scala accesso ponte (fig. C-VIII) con quattro gradini, che si installa negli appositi

alloggiamenti previsti nel telaio basamento è di normale dotazione in singola unità sia nella

versione monocolonna che nella versione bicolonna.

C.3.11. PROTEZIONE COLONNA

Un’apposita pannellatura in rete (fig. C-III), da installare sul gruppo di sollevamento costituisce la

protezione verso la colonna in modo che il personale a bordo non rischi il contatto con questa

durante il movimento della piattaforma.

C.3.12. QUADRO DI COMANDO

E’ montabile su un parapetto nelle seguenti posizioni:

• in corrispondenza della mezzeria del ponte per installazioni bicolonna

• su un parapetto normale nella zona prospiciente la colonna per installazioni monocolonna.

Per l’azionamento della macchina monocolonna è necessario l’impiego di un connettore speciale

che chiude la presa del gruppo di sollevamento non utilizzato. Il quadro di comando è dotato di due

pulsanti che bloccano separatamente le due unità di sollevamento collegate. Questo dispositivo è

usato in fase di installazione quando vengono collegati i moduli ponte per realizzare la piattaforma

MS 25100 - 1705006700

C-15

centrale e per il livellamento manuale della piattaforma centrale già montata. Sulla parte frontale

del quadro è presente un pulsante di fermata d’emergenza che seziona l’alimentazione.

Un joystick con azionamento ad uomo presente permette di far muovere la piattaforma verso l’alto

o verso il basso. Manovrando il joystick, nella prima frazione di tempo si chiude il contatto che

aziona un avvisatore acustico, successivamente si chiude il contatto di marcia. La lunghezza di

questo ritardo è regolabile tramite un temporizzatore. Una presa monofase a 220 V è disponibile nel

quadro di comando. Essa consente di azionare utensili manuali e fornisce fino a 3 kW di potenza.

Ulteriori descrizioni del quadro elettrico sono contenute nel paragrafo C-4.

MS 25100 - 1705006700

C-16

MS 25100 - 1705006700

C-17

MS 25100 - 1705006700

C-18

MS 25100 - 1705006700

C-19

MS 25100 - 1705006700

C-20

MS 25100 - 1705006700

C-21

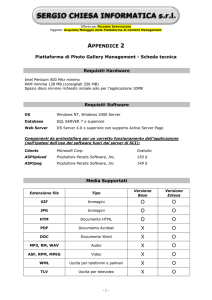

C.4.CARATTERISTICHE DEL QUADRO ELETTRICO

Il quadro elettrico (q.e.) viene alimentato tramite la spina di alimentazione trifase (3P+N+T 16 A),

collocata alla sinistra dello stesso. Al di sopra della spina è posta la presa d’utilizzo trifase

(3P+N+T 16 A), a cui poter collegare vari utensili ecc.

Nella parte inferiore del quadro si trovano due connettori a 24 pin ai quali si collegano quelli

provenienti dai motori del gruppo di sollevamento destro e sinistro. In mezzo ad essi è posta la

sirena per l’avviso alla partenza in salita ed in discesa.

Prima della partenza in salita, la sirena emette solo un suono di breve durata che avvisa

dell’imminente movimento della piattaforma, mentre durante la discesa emette un suono

intermittente durante tutta la fase manovra.

Sul lato destro del quadro elettrico è situato un selettore joystick per il comando salita-discesa della

piattaforma. Sullo sportello del q.e. è presente un invertitore di linea blocco-porta, tramite il quale

possono essere invertite le fasi d’alimentazione. Di fianco è collocata una spia luminosa blu per

l’individuazione della sequenza fasi errata. Nella zona centrale destra del q.e. sono installati una

spia luminosa rossa, un pulsante d’emergenza (Stop) e un selettore luminoso a tre posizioni che

hanno rispettivamente le seguenti funzioni:

- segnalare il surriscaldamento del motore quando questo è sovraccaricato con conseguente

arresto della macchina;

- bloccare la piattaforma in caso di emergenza;

- rilevare un guasto dovuto alla differenza d’assorbimento tra i motori, dispositivo

Alicontrol, ed effettuare il test del dispositivo stesso.

Nella zona sottostante il pulsante di emergenza sono situati tre pulsanti, rispettivamente:

- pulsante per la fermata del gruppo di sollevamento sinistro

- pulsante per la fermata del gruppo di sollevamento destro

Infine tale q.e. è predisposto per essere dotato, su richiesta, di un dispositivo di allarme “Security

Alarm”.

Tutti i dispositivi sopra elencati sono mostrati nelle figure 1 e 2 qui di seguito riportate:

SCHEMA QUADRO ELETTRICO

Fig.1

MS 25100 - 1705006700

C-22

Fig.2

MS 25100 - 1705006700

C-23

C.5. EQUIPAGGIAMENTI DI SICUREZZA

La piattaforma autosollevante MS 25100 è provvista di tre tipi d’equipaggiamento di sicurezza:

TIPO ELETTRICO

TIPO ELETTROMECCANICO

TIPO MECCANICO

C.5.1 EQUIPAGGIAMENTI DI SICUREZZA ELETTRICI

La macchina è dotata di finecorsa di servizio e finecorsa di sicurezza. Quelli di servizio

comprendono i normali per la salita, la discesa ed il livellamento. Con quest’ultimo è possibile

mantenere la perfetta orizzontalità della piattaforma durante le normali fasi di lavoro.

È presente un pulsante di arresto di emergenza a contatto stabile.

I finecorsa che riguardano la sicurezza della piattaforma sono tre:

12345-

FINECORSA PER L’EXTRACORSA DI MONTAGGIO

FINECORSA PER L’EXTRACORSA IN DISCESA

SWITCH SICUREZZA ALLA PORTA DI ACCESSO AL PONTE

PULSANTE DI EMERGENZA (STOP)

DISPOSITIVO ALICONTROL

1) Il dispositivo di extracorsa in montaggio è costituito da un microswitch dotato di

ruota completa di cuscinetto per favorire lo scorrimento sulla colonna. Questo

dispositivo, strisciando su uno dei correnti principali dell’elemento colonna, rileva la

presenza di esso evitando la fuoriuscita del gruppo di sollevamento dalle colonne in

caso di errata manovra da parte dell’operatore. Il microswitch intervenendo seziona

l’alimentazione del circuito comando a 220 V, agendo sul contattore generale KG. Il

riarmo di tale dispositivo può essere effettuato agendo sullo sblocco manuale dei

freni posti sui motoriduttori facendo discesa per un brevissimo tratto.

Questo dispositivo può funzionare come extracorsa in salita in particolari montaggi della

piattaforma, dove, ad esempio, non è prevista la colonna verticale terminale, intervenendo, con le

modalità già descritte, solo dopo il mancato funzionamento del normale microswitch di salita sul

pattino di finecorsa mobile.

2)

Il dispositivo per l’extracorsa in discesa è costituito da un microswitch che viene

montato accoppiato fisicamente al microswitch di discesa sul gruppo di

sollevamento, nella parte inferiore. Visivamente uguale al microswitch di discesa ma

posto in posizione superiore rispetto a questo, tale dispositivo interviene:

- in caso di rottura o mancato funzionamento del microswitch di discesa.

- quando alla fermata sul pattino di discesa si ha uno slittamento anche minimo dei

freni: in questo caso rappresenta un indicatore d’usura dei freni dei motoriduttori.

- in caso di mancanza della tensione quando, scendendo in emergenza tramite gli

sblocchi manuali dei freni, la macchina viene fermata sui respingenti del

basamento.

MS 25100 - 1705006700

C-24

Il finecorsa di extracorsa in discesa intervenendo seziona l’alimentazione del circuito di comando a

220 V agendo sul contattore generale KG.

3) Il microswitch di sicurezza della porta accesso ponte è posizionato nel montante

della porta. Nel caso che durante il normale funzionamento della piattaforma la

porta di accesso al ponte risulti non chiusa oppure chiusa in maniera errata il

dispositivo di sicurezza non viene rilasciato dal montante basculante della porta

impedendo quindi il funzionamento della piattaforma. Intervenendo, il

microswitch seziona tutto il circuito di comando a 220 V agendo, come gli altri

dispositivi già descritti, sul contattore generale KG. Il riarmo del dispositivo

consiste nel posizionare correttamente la porta nell’apposito alloggiamento

controllando inoltre che la testina del microswitch non risulti per qualche motivo

rotta oppure schiacciata in maniera non corretta.

4) Sul quadro generale è posizionato ben visibile un vistoso pulsante di arresto a

fungo (stop-emergenza). In caso di necessità premendo tale pulsante viene

sezionato l’intero circuito di comando a 220 V, agendo sul contattore generale

KG, con modalità identica ad un normale microswitch di sicurezza. Una volta

premuto, tale pulsante rimane inserito. Per ripristinare il normale funzionamento

della macchina, bisogna ruotare il medesimo.

5) Il dispositivo Alicontrol consiste in un misuratore differenziale di corrente che

permette il monitoraggio, in ogni condizione, delle correnti assorbite dai singoli

motori del gruppo di sollevamento. Nel caso in cui si venisse a creare uno

squilibrio tra queste correnti (funzionamento non corretto), Alicontrol seziona il

circuito di comando a 220V, fermando la piattaforma e segnalando la situazione

di pericolo.

C.5.2 EQUIPAGGIAMENTI DI SICUREZZA ELETTROMECCANICI

Tutti le piattaforme autosollevanti della gamma MS 25100 sono equipaggiati da un dispositivo di

sicurezza elettromeccanico consistente in un doppio motoriduttore.

Ognuno di essi è in grado di sostenere da solo il carico agente su di un singolo gruppo di

sollevamento nelle più sfavorevoli condizioni e con piattaforma sollecitata dai carichi nominali. Un

freno centrifugo collocato tra motore e riduttore limita la velocità in ogni condizione (comprese le

discese di emergenza) entro i valori previsti dalla norma.

I riduttori sono a coppia conica con potenza nominale di 1.5 Kw ciascuno.

C.5.3. EQUIPAGGIAMENTI DI SICUREZZA MECCANICI

Nella piattaforma sono presenti anche dispositivi di sicurezza meccanici, in particolare:

1- cremagliera fino alla metà dell’elemento verticale terminale

2- buffer respingenti sul basamento

1) La fase di installazione della piattaforma è ultimata con il montaggio in posizione

dell’elemento verticale terminale. Questo presenta la cremagliera solo sulla prima

metà della sua estensione in altezza, tale accorgimento evita possibili fuoriuscite del

gruppo dalla colonna, in caso di mancato funzionamento dei microswitch di

finecorsa ed extracorsa.

MS 25100 - 1705006700

C-25

2) I buffer respingenti sono montati sul basamento in modo da ammortizzare il contatto

metallico tra gruppo di sollevamento e basamento. Detti buffer eviteranno, sempre

per impatti di modesta entità il danneggiamento della piattaforma e del basamento.

CREMAGLERA INTERROTTA

PATTINO FINE CORSA SALITA

FIG. C-5: elemento verticale terminale

MS 25100 - 1705006700

D-1

D. CONFIGURAZIONI POSSIBILI DELLA PIATTAFORMA

TAB. D-1

Y

0

1

2

3

4

MS 25100 PIATTAFORMA MONOCOLONNA

TABELLA LUNGHEZZE AMMISSIBILI (m)

Z

0

1

1,140

1,961

2

2,782

n.c.

3,463

4,284

4,144

4,965

5,786

n.c.

6,467

7,148

Y = Numero di moduli ponte da 1.502 m.

Z = Numero moduli ponte da 0.821

NOTE :

1) Tutti i dati di lunghezza riportati nella tabella includono i gruppi di sollevamento di

lunghezza pari a 1.14 m.

MS 25100 - 1705006700

D-2

TAB. D-2

MS 25100 PIATTAFORMA BICOLONNA

TABELLA LUNGHEZZE AMMISSIBILI (m)

Y

Z

3

4

5

6

7

8

9

10

11

12

13

14

15

0

1

2

6,79

8,29

9,79

11,29

12,79

14,30

15,80

17,30

18,80

20,30

21,81

23,31

24.81

7,61

9,11

10,61

12,11

13,62

15,12

16,62

18,12

19,62

21,13

22,63

24,13

8,43

9,93

11,43

12,93

14,44

15,94

17,44

18,94

20,44

21,95

23,45

24,95

Y = Numero di moduli ponte da 1.502 m.

Z = Numero moduli ponte da 0.821

NOTE:

1) Tutti i dati di lunghezza riportati nella tabella includono i gruppi di sollevamento di

lunghezza pari a 1.14 m ciascuno per una lunghezza complessiva nel caso di piattaforma

bicolonna di 2.28 m.

ATTENZIONE: le tabelle riportate nel presente capitolo

rappresentano numericamente i componenti necessari per

ottenere le possibili lunghezze. Per il posizionamento dei

componenti e l’esatta configurazione della macchina riferirsi

sempre al capitolo E “Carichi sulla piattaforma” nel presente

manuale oppure, per esigenze particolari, contattare il

costruttore o il suo rappresentante.

MS 25100 - 1705006700

D-3

D.1. PESO DEI SINGOLI COMPONENTI DELLA PIATTAFORMA MS

25100

TAB. D-3

TABELLA DEI PESI DEI COMPONENTI ASSEMBLATI PRINCIPALI MS 25100

UNITA’ BASE DI SOLLEVAMENTO ( basamento, gruppo di sollevamento, colonna di

base, parapetto laterale per porta, porta di accesso al ponte, protezione colonna ).

kg

711

MODULO PONTE DA 1.5 m

kg

79

MODULO PONTE DA 0.8 m

kg

47

PARAPETTO FINALE

kg

16

COLONNA VERTICALE

kg

51

COLONNA VERTICALE TERMINALE

kg

50

ANCORAGGIO COMPLETO

kg

36

PIANTONE

kg

3.3

SCALETTA ACCESSO PONTE

kg

35

QUADRO ELETTRICO COMPLETO

kg

32

MS 25100 - 1705006700

D-4

TAB. D-4

TABELLA DEI PESI dei singoli componenti MS 25100

N°

DESCRIZIONE DEL COMPONENTE

kg

1

PROTEZIONE ELEMENTO VERTICALE

30

1

SCALETTA ACCESSO PONTE

35

1

RUOTA PIVOTTANTE

3

1

MORSETTO PIANTONE

1

1

KIT CHIAVI DI CORREDO

2.5

1

PIANTONE

3.3

1

PATTINO F.C.

1

1

COMANDO LIVELLAMENTO COMPLETO

2

1

SPINA COLLEGAMENTO PONTE COMPLETA

1

PORTA ACCESSO PONTE

14

1

PARAPETTO 1.5 m

14

1

PARAPETTO 0.8 m

9

1

PARAPETTO FINALE

16

1

PARAPETTO LATERALE SU GRUPPO DI SOLLEVAMENTO

5

1

TELAIO ANCORAGGIO

5.5

1

PROLUNGA ANCORAGGIO A PARETE

3.5

1

MORSETTO ORTOGONALE

1.4

1

PIEDE DI APPOGGIO

0.45

3

MS 25100 - 1705006700

E-1

E. 1 CARICHI SULLA PIATTAFORMA

E.1.

CARICO DISTRIBUITO SULLA PIATTAFORMA

Il carico ammissibile sulla piattaforma deve essere in accordo alle tabelle dei

carichi distribuiti riportate nel seguito: il supervisore dovrà verificare il lay-out

della piattaforma ed apporre la targa dei carichi relativa a tale lay-out.

I carichi indicati nelle tabelle rappresentano il peso del materiale da trasportare. A questo va

aggiunto il peso delle persone ammesse sulla piattaforma, che sono:

piattaforma monocolonna:

2 persone ammesse (peso totale 240 kg)

piattaforma bicolonna:

4 persone ammesse (peso totale 400 kg)

ATTENZIONE: è vietato porre i materiali trasportati con la

piattaforma sulle estensioni a parete. Su queste sono

ammesse solo le persone ed il proprio equipaggiamento

personale.

MS 25100 - 1705006700

E-2

Le seguenti tabelle mostrano il carico massimo uniformemente distribuito su ala e ponte centrale

della piattaforma. Per altri casi di carichi non mostrati, contattare il costruttore o il suo più vicino

rappresentante.

Piattaforma monocolonna

tot

L

L

ala

ala

Carichi per configurazioni CON ESTENSIONI A PARETE ESTRATTE

Ltot (m)

2.8

4.1

5.8

Lala (m)

Qala (kg)

Qponte (kg)

Qtot (kg)

Max

lunghezza

estensioni a

parete (m)

-

622

-

1240

1.0

-

575

-

1150

1.0

-

300

-

600

1.0

Lponte (m)

(n° 1.5+n° 0.8) (n° 1.5+n° 0.8)

0.8

(0 + 1)

1.5

(1 + 0)

2.3

(1 + 1)

MS 25100 - 1705006700

E-3

Carichi per configurazioni SENZA ESTENSIONI A PARETE

ESTRATTE

Ltot (m)

2.8

4.1

5.8

7.1

Lala (m)

Lponte (m)

Qala (kg)

Qponte (kg)

Qtot (kg)

-

650

-

1300

-

600

-

1200

-

360

-

720

-

300

-

600

(n° 1.5+n° 0.8) (n° 1.5+n° 0.8)

0.8

(0 + 1)

1.5

(1 + 0)

2.3

(1 + 1)

3

(2 + 0)

Al carico indicato in tabella deve essere aggiunto il carico del numero di persone ammesse sulla

piattaforma pari a:

2 persone + equipaggiamento personale (totale 240 kg) in qualsiasi posizione della piattaforma

MS 25100 - 1705006700

E-4

Piattaforma bicolonna

L tot

L ponte

L ala

L

ala

Carichi per configurazioni CON ESTENSIONI A PARETE ESTRATTE

Ltot (m)

8.4

9.9

11.4

12.8

14.3

15.9

17.4

18.9

20.4

21.9

23.5

Lala (m)

Lponte (m)

(n° 1.5+n° 0.8) (n° 1.5+n° 0.8)

0.8

(0 + 1)

4.5

(3+ 0)

0.8

(0 + 1)

0.8

(0 + 1)

1.5

(1 + 0)

1.5

(1 + 0)

2.3

(1 + 1)

2.3

(1 + 1)

2.3

(1 + 1)

2.3

(1 + 1)

2.3

(1 + 1)

2.3

(1 + 1)

6.0

(4+ 0)

7.5

(5+ 0)

7.5

(5+ 0)

9.0

(6+ 0)

9.0

(6+ 0)

10.5

(7+ 0)

12

(8+ 0)

13.5

(9+ 0)

15.0

(10 + 0)

16.5

(11 + 0)

Qala (kg)

Qponte (kg)

Qtot (kg)

Max

lunghezza

estensioni a

parete (m)

370

1500

2240

1.0

300

1500

2100

1.0

240

1500

1980

1.0

300

1270

1870

1.0

250

1230

1730

1.0

155

990

1300

1.0

155

940

1250

1.0

155

880

1200

1.0

155

790

1100

1.0

80

440

600

0.7

50

300

400

0.5

MS 25100 - 1705006700

E-5

Carichi per configurazioni SENZA ESTENSIONI A PARETE

Ltot (m)

8.4

9.9

11.4

12.8

14.3

15.9

17.4

18.9

20.4

21.9

23.5

24.8

25.0

Lala (m)

Lponte (m)

(n° 1.5+n° 0.8)

(n° 1.5+n° 0.8)

0.8

(0 + 1)

0.8

(0 + 1)

0.8

(0 + 1)

1.5

(1 + 0)

1.5

(1 + 0)

2.3

(1 + 1)

2.3

(1 + 1)

2.3

(1 + 1)

2.3

(1 + 1)

2.3

(1 + 1)

2.3

(1 + 1)

3.0

(2 + 0)

3.0

(2 + 0)

4.5

(3+ 0)

6.0

(4+ 0)

7.5

(5+ 0)

7.5

(5+ 0)

9.0

(6+ 0)

9.0

(6+ 0)

10.5

(7+ 0)

12

(8+ 0)

13.5

(9+ 0)

15.0

(10 + 0)

16.5

(11 + 0)

16.5

(11 + 0)

16.5

(10 + 2)

Qala (kg)

Qponte (kg)

Qtot (kg)

400

1640

2440

320

1680

2320

270

1680

2220

340

1460

2140

290

1450

2030

210

1200

1620

210

1200

1620

210

1160

1580

210

1100

1520

170

680

1020

150

420

770

85

430

600

85

430

600

Al carico indicato nelle tabelle deve essere aggiunto il carico del numero di persone ammesse sulla

piattaforma pari a:

4 persone + equipaggiamento personale (totale 400 kg) in qualsiasi posizione della piattaforma

Se la configurazione richiesta non fosse compresa nelle precedenti tabelle, o se si avesse

necessità di configurazioni particolari, contattare il costruttore o il suo più vicino rappresentante.

MS 25100 - 1705006700

E-6

E.2. TARGHE DI CARICO DA APPLICARE ALLA MACCHINA PER

OGNI NUOVA INSTALLAZIONE

La copia di una delle seguenti targhe, in accordo al tipo di configurazione della macchina installata,

deve essere apposta dal supervisore del cantiere, responsabile dell’installazione, e ciò ogni volta che

ne viene eseguita una nuova. La targa indica le dimensioni della macchina installata ed i carichi

nominali massimi ammessi relativi a tale configurazione. Essa deve essere posta sull'apposita

piastra in materiale plastico visibile sulla macchina nella protezione colonna, in maniera tale da

essere immediatamente individuata dall’operatore.

TAB. E-3: Lay-out di montaggio MS 25100/6

MS 25100 - 1705006700

E-7

TAB. E-4: Lay-out di montaggio MS 25100/20

MS 25100 - 1705006700

F-1

F.

ANCORAGGIO A PARETE DELLA PIATTAFORMA

Quando si superano i 6/3 m di colonna installata (vedi par F.2), la piattaforma deve avere sempre

l’elemento verticale ancorato alla struttura dell’edificio ad intervalli il più possibile regolari.

F.1. DESCRIZIONE DELL’ ANCORAGGIO

Il sistema ancoraggio è composto dalle unità di seguito elencate:

1- TELAIO ANCORAGGIO

2- PROLUNGA ANCORAGGIO A PARETE

3- TRAVERSO D’IRRIGIDIMENTO

Figura F-1

1- il telaio ancoraggio è costituito da un tubo φ48.3x6.3 lungo 1.5 m saldato a due staffe

che consentono il fissaggio alla colonna; questo è interamente utilizzabile per la sua

lunghezza e consente il fissaggio delle prolunghe ancoraggio a parete, tramite dei

morsetti ortogonali fissi. L’intervallo massimo fra gli ancoraggi è di 6 metri, mentre

l’altezza di colonna libera sopra l’ultimo ancoraggio è 3 m.

Tale telaio viene fissato all’elemento verticale ad intervalli prefissati in fase di

impostazione di montaggio. Infine si attacca alla colonna verticale su apposite staffe

che consentono il posizionamento a qualsiasi livello altimetrico secondo necessità e

configurazione dell’edificio.

MS 25100 - 1705006700

F-2

2- Le prolunghe a parete costituiscono l’organo di collegamento tra il telaio

dell’ancoraggio e la struttura dell’edificio. Sono composte da un tubo φ48.3x3.2 e da

una piastra di fissaggio a parete snodata. Vengono collegate al telaio tramite appositi

giunti ortogonali. Esistono 3 tipi di piastra di fissaggio a parete (tipo 1, tipo 2, tipo 3,

come da figura).

Piastra a parete tipo 1: possiede 2 asole di alloggiamento del

tassello di fissaggio sfalsate rispetto all’asse di rotazione della

prolunga. L’avvitatura del tassello è facilitata.

Il fissaggio deve essere fatto tramite 2 tasselli aventi

caratteristiche di resistenza meccanica sufficienti a sostenere

la forza esercitata sulla prolunga (minimo consigliato M12).

Vedi F.2.

Figura F-2: piastra

ancoraggio a parete tipo 1

Piastra a parete tipo 2: è formato da 1 sola asola

di alloggiamento del tassello di fissaggio; può

essere indicata dove si debba per necessità

eseguire meno forature sulla struttura.

D’altra parte il tassello deve essere di dimensioni

maggiori.

Il fissaggio deve essere fatto tramite 1 tassello

avente caratteristiche di resistenza meccanica

sufficienti a sostenere la forza esercitata sulla

prolunga (minimo consigliato M16). Vedi F.3.

MS 25100 - 1705006700

Figura F-3 piastra

Ancoraggio a parete

Tipo 2

F-3

ATTENZIONE!:

L’installazione di questo tipo di piastra deve

rispettare le limitazioni nell’inclinazione della

prolunga mostrate in figura

Piastra a parete tipo 3: ha 2 asole di alloggiamento del tassello di

fissaggio allineate con l’asse di rotazione della prolunga. La piastra

facilita l’ancoraggio su solette marcapiano di ridotte dimensioni

verticali.

Il fissaggio deve essere fatto tramite 2 tasselli aventi

caratteristiche di resistenza meccanica sufficienti a sostenere la

forza esercitata sulla prolunga (minimo consigliato M12).Vedi

F.4.

Figura F-4 :piastra ancoraggio

a parete tipo 3

Tutte i componenti dell’ancoraggio subiscono un trattamento di zincatura a caldo per la

protezione dalle condizioni ambientali.

d2

3. Il traverso di irrigidimento è necessario per

dare adeguata robustezza e rigidezza

all’ancoraggio.

La posizione dei giunti girevoli di collegamento

del traverso intermedio alle prolunghe a parete,

deve essere tale da rendere minime le distanze

d1 e d2, compatibilmente con gli ingombri degli

elementi montati.

TRAVERSO INTERMEDIO

d1

Nel caso in cui la struttura su cui la macchina deve essere applicata sia diversa da un edificio,

esempio elementi di ponteggio, strutture in acciaio, ecc., è possibile utilizzare sistemi di

MS 25100 - 1705006700

F-4

ancoraggio diversi dalle succitate piastre a parete con i bulloni ad espansione; si possono

utilizzare ad esempio ulteriori giunti per collegarsi ad elementi di ponteggio , staffe bullonate per

strutture in acciaio, ecc. L’ancoraggio dovrà essere comunque valutato e progettato da un tecnico

abilitato in maniera da avere una struttura idonea a sostenere le forze come indicato nel par. F.4.

(eventualmente contattarci per eventuali chiarimenti tecnici).

F.2. DISTANZA TRA GLI ANCORAGGI

La distanza fra gli ancoraggi è determinata da diversi fattori quale per esempio la conformazione

dell’edificio su cui ancorare la piattaforma. Nelle pagine che seguono sono mostrate le varie

configurazioni ammesse sia per le piattaforme monocolonna che per le piattaforme bicolonna.

Come è mostrato dagli schemi ammessi la massima distanza possibile fra il suolo ed il primo

ancoraggio è 6 metri, ma dipende dalla configurazione degli stabilizzatori. Seguire la tabella

seguente, valida in condizioni di massima velocità del vento ammessa in servizio (12.7 m/s).

Configurazione stabilizzatori

Parete

Monocolonna

Altezza da

terra primo

ancoraggio

H (m)

6

Parete

Parete

Bicolonna

Monocolonna

6

Bicolonna

3

F.3. ALTEZZA LIBERA

ANCORAGGIO

AMMESSA

3

Monocolonna

Non

ammessa

SOPRA

L’

Bicolonna

6

ULTIMO

La massima altezza libera sopra l’ultimo ancoraggio è 3 metri in ogni caso. Poste le predette

limitazioni, è tuttavia possibile nel caso di piattaforma bicolonna porre i telai degli ancoraggi ad

altezze e livelli differenti.

MS 25100 - 1705006700

F-5

F.4. FORZE SULL’ ANCORAGGIO A PARETE

Fig. F-5

P1

b1

Rx

b2

B

T

Ry

P2

L

Le forze esercitate dal sistema piattaforma-ancoraggio sulla struttura di supporto, indicate in

figura, sono calcolabili come segue:

P1 = P2 = max forza di estrazione sulla piastra a parete

T = max forza tangenziale sulle piastre a parete

b ⎞

⎛ L

P1 = ±⎜ Rx + R y 2 ⎟

B⎠

⎝ B

b ⎞

⎛ L

P2 = ± ⎜ Rx + R y 1 ⎟

B⎠

⎝ B

T = Rx

In caso di ancoraggio simmetrico b1 = b2 la massima forza di estrazione è

⎛ L Ry ⎞

⎟⎟

P1 = ⎜⎜ R x +

⎝ B 2 ⎠

T = Rx

Le forze esercitate dalla macchina nelle varie condizioni operative sono indicate nella tabella

seguente.

MS 25100 - 1705006700

F-6

Massime forze di ancoraggio in condizioni operative: BICOLONNA

Configurazione di ancoraggio

Minima distanza

ancoraggi (m)

tra

3

gli Massima distanza tra gli

ancoraggi (m)

Ry (N)

Rx (N)

9200

260

5300

11130

7070

172

3370

7420

5650

130

2880

4100

6950

240

4700

6600

6450

170

3450

4900

3

4.5

4.5

6

6

3

6

4.5

6

Massime forze di ancoraggio in condizioni operative: MONOCOLONNA

Configurazione di ancoraggio

Minima distanza

ancoraggi (m)

tra

gli Massima distanza tra gli

ancoraggi (m)

Ry (N)

Rx (N)

3

3

1500

8800

4.5

4.5

2100

5900

6

6

1780

4400

3

6

3100

7150

4.5

6

2230

5320

ATTENZIONE!: Le forze di ancoraggio ed i rispettivi tasselli

dovranno comunque essere calcolati in base alla geometria

dell’ancoraggio stesso in particolare alle dimensioni L e B; ciò deve

essere fatto da un tecnico abilitato. Per ogni richiesta di

informazione contattare il nostro rappresentante più vicino.

MS 25100 - 1705006700

F-7

Nel caso in cui vengano utilizzati tasselli ad espansione, le forze P e T si ripartiscono

rispettivamente:

Piastra a parete tipo 1 e 3: su entrambi i tasselli in uguale maniera

Piastra a parete tipo 2: sull'unico tassello in accordo alla seguente formula:

F = 1 .4 ⋅ P

S=T

F.5. USO DELLA PIATTAFORMA IN CONDIZIONI DI COLONNA

NON ANCORATA

La piattaforma 25100 consente anche di lavorare in altezza libera, cioè con colonna non

ancorata, per una massima altezza di colonna pari a 3 elementi verticali più quello terminale

(≈ 6 m); per questo tipo di servizio bisogna rigorosamente rispettare le seguenti limitazioni:

-

max velocità del vento ammessa: 12.7 m/s

--

max altezza di sollevamento: 6 m

stabilizzatori del basamento montati sia per la configurazione monocolonna che

bicolonna e ruotati a 45°

MS 25100 - 1705006700

F-8

FIG. F-6: Schema di ancoraggio a parete piattaforma monocolonna

MS 25100 - 1705006700

F-9

FIG. F-7: Schema di ancoraggio a parete piattaforma bicolonna

MS 25100 - 1705006700

G-1

G. TRASPORTO PER LA PRIMA INSTALLAZIONE,

MOVIMENTAZIONE ED IMMAGAZZINAMENTO

DELLA PIATTAFORMA

G.1. TRASPORTO DI PRIMA INSTALLAZIONE

Il trasporto della piattaforma deve essere compiuto nel rispetto del codice della strada vigente nel

luogo dove esso avviene, anche se consistente in una piccolo spostamento tra un cantiere e l’altro. Il

costruttore per il trasporto di prima installazione usa come tipologia di carico un collaudato sistema

di posizionamento dei vari componenti della piattaforma sui vari mezzi di trasporto. Questo

permette al reparto magazzino di poter stabilire esattamente per qualunque configurazione di

piattaforma in spedizione il relativo ingombro e quindi la capacità richiesta al mezzo di trasporto.

Tale sistema di posizionamento vale sia in caso di trasporto classico su camion che tramite

containers. La tipologia di carico eseguita per la prima installazione, descritta nel paragrafo

successivo, può essere assunta come regola generale valida per ogni spostamento che subirà la

piattaforma durante la vita operativa.

G.2. TIPOLOGIA DI

INSTALLAZIONE

CARICO

ED

IMBALLAGGIO

PRIMA

L’imballaggio degli elementi modulari della piattaforma è studiato soprattutto per ridurre quanto

più’ possibile l’ingombro. Non si può parlare di un vero e proprio imballaggio perché i vari moduli

metallici zincati sono uniti in vari modi fra di loro tramite filo di ferro dolce zincato ma non sono

alloggiati internamente a particolari contenitori. Questo particolare tipo di imballaggio facilita

notevolmente lo scarico del materiale; tale scarico deve avvenire obbligatoriamente mediante gru,

sia per motivi di peso che per motivi di sicurezza del personale; in questo modo, inoltre, viene

preservato il materiale movimentato da possibili danneggiamenti.

Un vero e proprio imballaggio all’interno di apposite scatole di cartone viene fatto per i vari moduli

di minuteria, raggruppando insieme tutti gli accessori della piattaforma.

Particolare attenzione viene usata per salvaguardare il quadro elettrico di comando che costituisce l’

elemento strutturalmente più delicato di tutti gli accessori della piattaforma. Viene infatti prima

avvolto e sigillato con un involucro di nylon e, quando possibile, inserito dentro l’imballaggio degli

accessori predetto.

Di norma vengono uniti insieme, a terra, moduli dello stesso tipo; il carico delle parti della

piattaforma avviene come segue:

1. vengono posizionati come prima entità tutti i pacchi delle colonne, precedentemente uniti fra

loro a gruppi di sette. Per aumentare e garantire una maggiore compattezza e stabilità al carico i

vari pacchi vengono uniti fra di loro, tramite filo di ferro dolce zincato;

2. vengono caricati i pacchi composti dai moduli ponte, che vengono disposti per la loro lunghezza

in verticale accostandoli perfettamente alle colonne;

3. subito a ridosso dei moduli ponte viene caricato il gruppo basamento o (i gruppi basamento in

caso di piattaforma bicolonna);

4. posizionati i basamenti, vengono inseriti tra di essi, dove possibile, l’insieme dei parapetti

opportunamente fissati per evitarne qualunque movimento durante il trasporto. Tutti gli

accessori della piattaforma (piantoni, morsetti, prolunghe ancoraggio a parete, staffe bloccaggio

MS 25100 - 1705006700

G-2

telaio ancoraggio, kit chiavi di corredo, manuale per l’ uso e manutenzione, quadro elettrico)

vengono imballati, quando possibile, in apposite scatole di cartone movimentabili tramite

carrelli elevatori per facilitare e velocizzare il carico e lo scarico in cantiere. Questo metodo

permette di ripartire il carico sul veicolo che lo trasporta in maniera il più possibile uniforme

ottenendo una posizione del baricentro sulla mezzeria del veicolo, e quanto più possibile

spostato verso l’asse delle ruote motrici.

G.3. CRITERI DA SEGUIRE PER EVITARE DANNEGGIAMENTI DEL

MATERIALE DURANTE LE OPERAZIONI DI CARICO E

SCARICO

I criteri generali da seguire per evitare eventuali danneggiamenti durante la movimentazione della

piattaforma negli spostamenti da un cantiere all’altro riguardano soprattutto le manovre di carico e

scarico, fasi critiche durante le quali si possono verificare danneggiamenti di notevole entità.

1) per la movimentazione del materiale, usare sempre carrelli elevatori oppure gru (in

dotazione al veicolo stesso o presenti in cantiere) che abbiano capacità adeguata al

carico da sollevare;

2) accertarsi sempre che il materiale sollevato, che può essere costituito sia da gruppo di

componenti impacchettati che da un componente singolo della piattaforma, non agganci

accidentalmente altri componenti della piattaforma trascinandoli in quota.

3) nel caso di sollevamento di un pacco di elementi dello stesso tipo uniti tra loro,

accertarsi che il mezzo di unione, generalmente costituito da una legatura di filo di ferro

dolce zincato, sia integro ed adeguatamente robusto.

4) non applicare in nessun modo ai moduli della piattaforma mezzi per facilitare il

sollevamento, quali golfari metallici, che potrebbero arrecare danneggiamenti alle

strutture dei vari componenti della piattaforma.

5) usare obbligatoriamente cinghie flessibili di tipo autorizzato disponendole in una

configurazione idonea per il corretto imbracaggio dell’elemento da sollevare, in accordo

alle capacità di carico sopportabile dalla cinghia stessa.

6) caricare e scaricare manualmente il quadro elettrico di comando, se non imballato

insieme ad altri materiali, per evitare bruschi urti contro moduli metallici che potrebbero

danneggiarlo irreparabilmente.

7) evitare in ogni modo urti di qualunque natura contro altri elementi della piattaforma

oppure con il suolo.

8) accertarsi che l’appoggio al suolo del materiale sia adeguato al mantenimento della

stabilità.

G.4. CONDIZIONI D’IMMAGAZZINAMENTO

L’immagazzinamento dei vari moduli componenti la piattaforma autosollevante non richiede

condizioni ambientali particolari. L’ unica raccomandazione è quella di immagazzinare i materiali

in luoghi quanto più possibili esenti da infiltrazioni di acqua che potrebbero pregiudicare a lungo

andare l’affidabilità dell’ impianto elettrico della piattaforma.

G.4.1. CONDIZIONI DI ESERCIZIO.

Il ponteggio autosollevante 25100 è progettato e costruito per l’utilizzo in condizioni di temperatura

non inferiori a -10°C: per l’impiego in tali circostanze prevedere solamente l’utilizzo di olio

MS 25100 - 1705006700

G-3

lubrificante per il riduttore, come da tabella allegata per temperature di esercizio comprese tra 15°C e +25°C.

Temperature inferiori a -10° non danno sufficienti garanzie sia per quello che riguarda la

componentistica di motori elettrici, generatori, ecc. e soprattutto sul comportamento meccanico

degli elementi strutturali che costituiscono il ponteggio, data la loro tendenza ad infragilirsi alle

basse temperature.: in ogni caso, quindi, non avviare la macchina se la temperatura è uguale o

inferiore a -10°C.

G.4.2. CONDIZIONI DI IMMAGAZZINAMENTO CON TEMPERATURE FINO

A - 20°C.

Se il ponteggio viene immagazzinato in ambiente chiuso, in maniera tale da proteggerlo dagli agenti

atmosferici, e riscaldato, non ci sono precauzioni particolari da prendere; questo almeno finché le

temperature si mantengono sopra a -20°C.

G.4.3. CONDIZIONI DI IMMAGAZZINAMENTO CON TEMPERATURE

INFERIORI A -20°C.

Temperature di stoccaggio più basse di -20°C implicano delle precauzioni, in particolare:

Motoriduttori:

•

togliere l’olio dai motoriduttori (ricordandosi di rimetterlo prima della nuova messa in

servizio).

• smontare i raddrizzatori di corrente del freno (garantiti fino a -25°C), e rimontarli prima

della messa in esercizio, prestando attenzione ad effettuare correttamente i collegamenti;

•

sostituire sistematicamente, alla rimessa in esercizio del ponteggio, gli anelli di tenuta

sull’albero lento del riduttore, in quanto a bassa temperatura cambia la struttura del

materiale, che non garantisce più la tenuta.

• sostituire sistematicamente, alla rimessa in esercizio del ponteggio, tutti i cuscinetti, data

la tendenza delle loro guarnizioni di protezione ad infragilirsi. In alternativa, aver cura in

fase di ordine di specificare questa particolare condizione di immagazzinamento, in

modo da consentire al costruttore il montaggio di cuscinetti speciali idonei allo scopo.

Impianto elettrico:

• per preservare l’impianto elettrico dai danneggiamenti dovuti al freddo, smontare il

quadro elettrico e le guaine di cablaggio ai motori, e conservarli in ambiente asciutto e

riscaldato (o comunque con temperature non inferiori ai -20°C).

MS 25100 - 1705006700

H-1

H.

ISTRUZIONI PER IL MONTAGGIO, IMPIEGO E

SMONTAGGIO DELLA PIATTAFORMA

H.1. INTRODUZIONE

Le operazioni di montaggio, impiego e smontaggio della piattaforma devono essere effettuate da

personale addestrato sotto il diretto controllo del responsabile del cantiere il quale deve assicurarsi

che le suddette operazioni siano eseguite a regola d’arte, nel rispetto di tutte le condizioni di

sicurezza ed attenendosi scrupolosamente alle istruzioni riportate nel seguente manuale d'istruzione.

L’USO

DELLA

PIATTAFORMA

DEVE

ESSERE

INTERDETTO AL PERSONALE NON AUTORIZZATO.

OBBLIGATORIAMENTE

Tutti gli elementi costituenti la piattaforma devono essere scrupolosamente controllati ed esaminati

prima di ogni nuova installazione, allo scopo di eliminare quelli che per la presenza di rotture,

deformazioni, fessurazioni, corrosione ed altri fattori, non presentino sufficienti garanzie di

affidabilità.

Il personale, qualificato e addestrato alle operazioni di montaggio, controllo, manovra, uso e

smontaggio della piattaforma, deve essere dotato di attrezzature idonee e, secondo i rischi specifici

ai quali sono esposti, di mezzi personali di protezione quali: guanti da lavoro, elmetto protettivo,

calzature da lavoro con suole antisdrucciolo e paracolpi.

Durante le operazioni di montaggio dovranno essere costantemente controllati:

•

l’esatto posizionamento delle strutture e degli elementi secondo le quote e le indicazioni

riportate nel disegno d'installazione, ed in particolare il rispetto delle distanze orizzontali

e verticali previste nel disegno stesso;

•

la corretta messa in opera dei dispositivi di ancoraggio della piattaforma e dei parapetti

in conformità agli schemi esecutivi ed alle istruzioni particolari fornite dal fabbricante;

• la funzionalità e l’efficienza dei dispositivi elettrici, elettromeccanici e meccanici di

sicurezza previsti espressamente per le operazioni di montaggio, uso e smontaggio della

piattaforma.

ATTENZIONE Max velocità del vento ammessa durante

l’installazione della macchina: 12.5 m/s

MS 25100 - 1705006700

H-2

H.2. ISTRUZIONI PER IL MONTAGGIO DELLA PIATTAFORMA

1)

2)

Prima di procedere al montaggio della piattaforma verificare che lungo l’intera corsa del

ponte e nelle immediate vicinanze della macchina non esistano né possano venirsi a trovare

sporgenze fisse o mobili, che possano ostacolare il libero movimento del ponte, oppure linee

elettriche poste a distanza minore di 5 metri. Di seguito sono elencate in successione

cronologica le varie fasi del montaggio:

Preparazione dell’area di montaggio:

va resa quanto più’ possibile sgombra tutta l’area interessata per facilitare e velocizzare

ulteriormente tutte le operazioni di montaggio. Avere in cantiere un’area di montaggio libera

e, possibilmente, con terreno ben livellato implica un elevato grado di sicurezza per gli

operatori i quali possono muoversi senza ostacoli durante la movimentazione dei moduli della

piattaforma, più o meno ingombranti.

Posizionamento del gruppo di sollevamento

•

il gruppo di sollevamento va posizionato nella posizione prevista realizzando l’appoggio al

suolo con elementi di ripartizione del carico aventi dimensioni e caratteristiche di

robustezza adeguate ai carichi da trasmettere ed alla consistenza dei piani di posa,

controllando dove occorra, che il piano di appoggio (se diverso dal terreno; es. terrazza,

pensilina ecc.) sia adeguato al carico da sopportare. Per quanto sopra deve essere preso in

considerazione il peso medio della piattaforma autosollevante riportato nella tabella qui di

seguito (configurazioni standard monocolonna 6 m e bicolonna 20.4 m), al quale va

aggiunto il valore del carico nominale;

Altezza

2,5

5,5

10,0

16,0

17,5

22,0

26,5

31,0

37,0

43,0

49,0

55,0

61,0

65,5

71,5

77,5

83,5

89,5

95,5

100,0

•

MS 25100/6

MS 25100/20

Massa in kg (su ogni basamento)

2334

2694

2436

2796

2589

2949

2793

3153

2844

3204

2997

3357

3150

3510

3303

3663

3507

3867

3711

4071

3915

4275

4119

4479

4323

4683

4476

4836

4680

5040

4884

5244

5088

5448

5292

5652

5496

5856

5649

6009

bloccaggio in posizione dei vitoni di livellamento del basamento. Porre estrema attenzione

alla regolazione dei suddetti vitoni in modo da ottenere il perfetto livellamento del

basamento stesso; questa procedura riveste particolare importanza dato che nel telaio i

vitoni svolgono funzione portante e come tali sono sottoposti al carico complessivo della

MS 25100 - 1705006700

H-3

macchina. Un errato livellamento del basamento può dare origine ad una non corretta

distribuzione del carico sui vitoni, con conseguente sovraccarico di alcuni di essi nonché

degli stabilizzatori, i quali, non avendo funzione portante, possono essere soggetti a

danneggiamenti.

•

verifica del posizionamento degli stabilizzatori e del loro bloccaggio in posizione. Questi

ultimi hanno esclusivamente la funzione di stabilizzare la macchina nel caso in cui