è una iniziativa di

Soluzioni innovative

per la protezione dell’alluminio

L’alluminio e le sue leghe, a causa della loro scarsa

durezza superficiale, risultano essere particolarmente

vulnerabili al graffio e all’usura abrasiva e tendono ad ossidarsi

spontaneamente innescando anche pericolosi fenomeni di

corrosione.

Per queste ragioni con questi materiali vengono

sempre utilizzati trattamenti superficiali come la verniciatura,

l’ossidazione anodica o altri trattamenti galvanici che fungono

da strato protettivo dell’alluminio stesso. In particolar

modo, per le leghe di alluminio, ad oggi il trattamento più

comunemente utilizzato è l’ossidazione anodica, che risulta il

trattamento protettivo più adatto e sicuro perché difficile da

asportare.

L’ossidazione anodica (detta anche anodizzazione)

è un processo elettrochimico irreversibile durante il quale

l’alluminio della superficie si trasforma in ossido di alluminio

(Al2 O3).

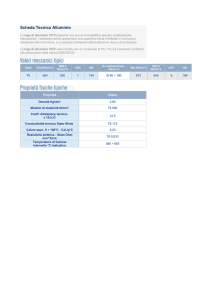

Esistono in realtà due tipologie di anodizzazione. Si

parla infatti di anodizzazione normale quando si forma uno

strato sottile di ossido (spessori da qualche micron a 15-20

micron) in grado di conferire maggior appeal estetico e di

proteggere dalla corrosione ma non dall’usura. Si ricorre invece

a un’anodizzazione dura quando serve una buona resistenza

all’usura, all’abrasione e una durezza superficiale elevata, con

uno spessore che va dai 25 ai 50 micron. Lo strato protettivo

che si viene a creare è di tipo ceramico, molto duro (fino a 500600 Vickers di durezza), refrattario al calore e inasportabile.

L’ossidazione naturale si presenta di colore argento

ma, tramite pigmenti adeguati, si possono ottenere vari tipi

di colorazioni: nero, rosso, blu, oro, verde e arancio. Nel caso

invece dell’anodizzazione dura il trattamento è autocolorante

e la colorazione varia dal grigio, al bronzo e al nero antracite a

seconda della lega utilizzata e dello spessore.

Canotto mandrino per macchine utensili con ioni argento

© PST Galileo - Novembre

em

2012

A tal proposito si segnala una nuova tipologia di

ossidazione dura che consente di offrire tutte le prestazioni

tecniche dell’anodizzazione dura tradizionale (resistenza

all’usura, attrito, corrosione e abrasione) con in aggiunta tutte

le colorazioni vivaci ottenibili fino ad oggi solo con la tecnica

dell’ossidazione normale.

Questo nuovo processo presenta un altro grande

vantaggio: se con le tecniche tradizione di anodizzazione,

sia normale che dura, lo spessore di ossido che si viene a

formare penetra per metà all’interno del pezzo, con questa

nuova soluzione la penetrazione dell’ossido avviene per il

90-95% del totale; di conseguenza la variazione di quote del

pezzo originale è minima se non trascurabile, mentre con le

anodizzazioni note è assolutamente necessario tener conto

dell’aumento delle dimensioni durante la progettazione,

soprattutto in caso di accoppiamento o inserimento con

scorrimento dei pezzi.

In alcuni casi è possibile diminuire la resistenza

all’attrito e rendere autolubrificante la superficie del pezzo

tramite un ulteriore trattamento di impregnazione al PTFE o al

Bisolfuro di Molibdeno che non varia lo spessore dell’ossido e

va ad integrazione del processo di anodizzazione dura.

Per quanto riguarda lo strato di ossido che si viene

a formare, il suo spessore è variabile e dipende dalla natura

dell’elettrolita, dalla geometria del campo applicato e dalla

durata del trattamento.

Se si analizza questo strato protettivo formatosi

sulla lega di alluminio su scala micrometrica, è possibile

osservare che i cristalli che compongono l’ossido di alluminio

presentano una struttura esaedrica molto dura e compatta

con un foro capillare (diametro nell’ordine di 1/30 di micron)

al centro degli esaedri, che penetra quasi fino alla base degli

stessi.

Anodizzazione dura colorata

è realizzato da

è una iniziativa di

Questa particolare caratteristica dei cristalli conferisce

allo strato protettivo una certa porosità, che può rappresentare

un problema. I micropori creati dall’ossidazione anodica,

infatti, fungono dai canali che mettono in comunicazione la

base dell’alluminio con l’ambiente esterno, non garantendo

la completa e totale protezione dell’alluminio stesso; inoltre,

i micropori possono diventare un ricettacolo di sporco e di

batteri che contribuisce a peggiorare la qualità superficiale

dell’alluminio specialmente dal punto di vista estetico ed

igienico.

Per ovviare a questo difetto presente in superficie, è

stata messa a punto una speciale ossidazione anodica dura in

cui è previsto un processo brevettato di post-ossidazione in

grado sigillare le microporosità frutto dall’ossidazione anodica

stessa.

La sigillatura delle microporosità viene eseguita

mediante una microdiffusione di ioni d’argento sullo strato di

ossidazione. Il connubio fra lo strato di ossido anodico e questa

speciale sigillatura dei micropori conferisce all’alluminio e

alle sue leghe caratteristiche particolari quali: resistenza alla

corrosione, autolubrificazione, basso coefficiente d’attrito,

resistenza all’usura e all’abrasione, elevata conducibilità

termica ed elettrica, resistenza al fuoco e al calore, capacità

di assorbire calore e di riemetterlo con onde ultra-infrarosse,

antistaticità.

Inoltre, per la particolare composizione chimica della

sigillatura dei micropori, questo speciale processo galvanico

conferisce all’alluminio anche elevate proprietà antibatteriche

e antimuffa, un’elevata durezza superficiale e una refrattarietà

al calore.

Test tribologici hanno dimostrato che questa speciale

ossidazione anodica dura garantisce una resistenza all’usura

abrasiva più elevata rispetto ai comuni coating antiusura

come Nichel-Teflon e Nichel chimico, che presentano valori di

durezza più elevati.

Dissipatore calore con ioni argento

© PST Galileo - Novembre

em

2012

Questo evidenzia il fatto che la resistenza all’usura

non dipende solo dalla durezza superficiale del materiale ma

anche da caratteristiche esterne quali l’autolubrificazione,

che questa speciale ossidazione anodica dura è in grado di

assicurare tramite appunto la sigillatura dei micropori.

L’anodizzazione tradizionale, grazie alla protezione

dalla corrosione e alle colorazioni realizzabili, trova

applicazione in architettura e edilizia, nell’automotive per

componenti sia funzionali che estetici, nell’industria navale,

alimentare, del mobile, della gioielleria e bigiotteria e

dell’articolo sportivo.

Il trattamento di ossidazione anodica dura a spessore

è applicata in tutti i settori, compresi quelli più critici come

l’alimentare e il farmaceutico. Sono abitualmente utilizzati in

campo meccanico, motociclistico e ciclistico, automobislistico,

militare, aeronautico, nautico, marino, domotico, casalingo,

del confezionamento e tessile.

L’ossidazione dura con ioni d’argento, oltre a fornire

valide risposte nel campo della meccanica, dell’automotive,

dei trasporti e dello stampaggio materia plastiche, viene

impiegato nel settore alimentare grazie alle sue particolari

proprietà batteriostatiche; si possono trattare pentole,

padelle, teglie e elementi di elettrodomestici, principalmente

per migliorare e proteggere la qualità del cibo e per assicurare

una cottura uniforme grazie all’elevata conducibilità termica.

Si sottolinea inoltre che questo rivestimento

superficiale, durissimo e refrattario al calore, è inasportabile

e sopporta qualsiasi tipo di usura. Infine, sempre per la sua

particolare batteriostaticità e antistaticità, trova impiego in

tutti quelle applicazioni dove è richiesta un’elevata qualità

igienica e antibatterica come ad esempio nelle macchine

automatiche confezionatrici di alimenti e medicinali, parti di

canali di scolo acqua, filtri per condizionatori d’aria, accessori

casalinghi come pettini e piastre per capelli.

Piastra e film con anodizzazione dura con ioni argento

è realizzato da