Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

LAVORAZIONI SPECIALI (NON CONVENZIONALI)

Per la produzione di particolari meccanici si possono utilizzare, in alternativa all’energia

meccanica, anche altre forme energetiche quali:

•

•

•

L’energia termoelettrica

L’energia chimica

L’energia elettrochimica

Le lavorazioni “speciali” che utilizzano tali forme di energia alternativa sono denominate “non

tradizionali” o “non convenzionali” perché prescindono dalle macchine utensili tradizionali.

Le lavorazioni sono “inconsuete” perché l’asportazione di materiale, che si ha su pezzi metallici

ma anche non metallici, avviene non nella consueta forma di truciolo, utilizzando la consueta

energia meccanica. L’eliminazione del truciolo tradizionale ha consentito l’eliminazione degli

utensili tradizionali, costretti a possedere tenacità, resistenza all’usura ed al calore, durezza

superiore a quella del materiale da lavorare.

Questi metodi di fabbricazione sono entrati ormai nelle industrie determinando cambiamenti e

miglioramenti nel ciclo produttivo impensabili fino a qualche anno fa.

Lavorazioni non convenzionali per asportazione di materiale

Nelle lavorazioni per asportazione di truciolo tradizionali il materiale è rimosso grazie

all’energia meccanica a disposizione di un utensile reale o indefinito.

Vi sono altre forze capaci di rimuovere materiale, inoltre la stessa azione meccanica può essere

esercitata non solo con l’utilizzo di utensili taglienti.

Le lavorazioni non convenzionali si differenziano dalle lavorazioni convenzionali principalmente

per l’assenza di un utensile e dunque del contatto utensile-pezzo.

Vantaggi e svantaggi delle tecnologie non convenzionali

1) Possibilità di lavorare materiali “innovativi” quali:

• Materiali ceramici

• Fibre sintetiche

• Leghe di titanio

• Leghe di alluminio

• Leghe di silicio

• Superleghe

• Materiali polimerici

2) Lavorazioni di materiali più “classici” con caratteristiche meccaniche elevate o di forme e

finiture particolari (microfori, rugosità superficiale controllata e cavità di stampi) non

realizzabili per asportazione classica;

3) Finiture superficiali e tolleranze migliori di quelle ottenibili mediante processi tradizionali;

4) Lavorazioni di particolari troppo flessibili o sottili per sopportare elevate forze di taglio;

5) Ridotti incrementi locali di temperatura;

6) Ridotte tensioni residue nel pezzo in lavorazione.

A questo fa da contrappeso un elevato costo iniziale e la necessità di conoscenze teoriche e

tecniche di alto livello.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano -

Pag. 1

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

GLI ULTRASUONI

Gli ultrasuoni sono vibrazioni meccaniche che si propagano in un mezzo (metallico o no) con

frequenza superiore al suono percepibile dall’orecchio umano (che va da 0,02 a 16 kHz).

La gamma di frequenza degli ultrasuoni varia solitamente tra 16 kHz e 25 MHz.

-

Richiamo di acustica

Le onde sonore si propagano nello spazio in tutte le direzioni

secondo una legge sinusoidale, come le onde luminose, e

sottopongono la materia ad una alternanza di compressioni e di

trazioni.

Essendo un fenomeno ondulatorio, il suono è caratterizzato da:

a = ampiezza di oscillazione = massima variazione di una

grandezza in una oscillazione periodica

λ = lunghezza d’onda [m] = spazio percorso dall’onda

ultrasonora in un periodo (distanza nello spazio tra due

massimi o due minimi di una funzione periodica, in questo caso

una sinusoide).

T = periodo [s] = tempo che una particella, investita dagli

ultrasuoni, impiega per compiere una oscillazione completa

(lunghezza d’onda λ). Il periodo è legato alla frequenza dalla

relazione:

T = 1/f

f = frequenza (Hz = cicli/s) = numero delle oscillazioni complete (una compressione seguita da

una depressione) che le particelle, investite dagli ultrasuoni, compiono nell’unità di tempo:

1 Hz = 1 · s -1

V = velocità di propagazione: spazio percorso in metri in un secondo.

Ricordando la definizione velocità = spazio / tempo, si ha:

V = λ/T = λ·f

da cui si può calcolare una delle tre grandezze λ, T, f (oppure T = 1/f) note le altre due.

In genere, le velocità massime si riscontrano nei materiali metallici, le minime nei gas; nel vuoto

la velocità di propagazione del suono è nulla:

Materiale

Acciaio

Ghisa

Bronzo

Acqua

Aria

Velocità m/s

5 000

4 050

3 430

1 460

344

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano -

Pag. 2

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

LAVORAZIONE ABRASIVA DINAMICA (MEDIANTE ULTRASUONI)

La lavorazione mediante ultrasuoni USM (Ultra-Sonic Machining) è detta “abrasiva dinamica”

perché l’asportazione di truciolo avviene per mezzo di particelle abrasive in sospensione in un

liquido e messe in rapido movimento vibratorio da una sorgente di vibrazioni.

Il processo di lavorazione fu studiato ed utilizzato per la prima volta in Russia, negli anni ’60.

Il generatore di vibrazioni può essere a magnetostrizione o ad elettrostrizione.

1) GENERATORE A MAGNETOSTRIZIONE

Il fenomeno della magnetostrizione consiste in una variazione di lunghezza che un materiale

(esempio il Nichel) subisce quando viene investito da una campo magnetico. Questa variazione,

positiva o negativa, può essere dell’ordine di 10 - 6 mm ed è anche funzione della temperatura.

Poiché nel caso del nichel il fenomeno scompare alla temperatura di 375 °C, occorre raffreddare il

magnetostrittore.

Il sistema è costituito da:

• Un pacco lamellare di materiale opportuno (nichel,

cobalto …) avente la proprietà di subire vibrazioni

quando è sottoposto a polarizzazione magnetica.

• Una bobina eccitatrice che avvolge il pacco lamellare

e che è percorsa da corrente alternata ad alta frequenza,

così da creare nel pacco lamellare stesso un campo

magnetico proporzionale all’intensità della corrente ed al

numero delle spire della bobina.

• Un magnete permanente che crea un campo magnetico

costante, che si somma a quello generato dalla corrente

alternata producendo un campo alternato pulsante.

La vibrazione così ottenuta è trasmessa all’utensile.

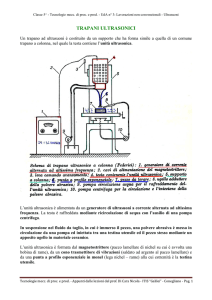

TRAPANI ULTRASONICI

Un trapano ad ultrasuoni è costituito da un supporto che ha forma simile a quella di un comune

trapano a colonna, nel quale la testa contiene l’unità ultrasonica.

L’unità ultrasonica è alimentata da un generatore di ultrasuoni a corrente alternata ad altissima

frequenza. La testa è raffreddata mediante ricircolazione di acqua con l’ausilio di una pompa

centrifuga.

In sospensione nel fluido da taglio, in cui è immerso il pezzo, una polvere abrasiva è messa in

circolazione da una pompa ed iniettata tra una testina utensile ed il pezzo stesso mediante un

apposito ugello in materiale ceramico.

L’unità ultrasonica è formata dal magnetostrittore (pacco lamellare di nichel su cui è avvolta

una bobina di rame), da un cono trasmettitore di vibrazioni (saldato ad argento al pacco lamellare) e

da una punta a profilo esponenziale in monel (lega nichel – rame) alla cui estremità è la testina

utensile.

La corrente alternata ad alta frequenza (circa 25 kHz), alimentando l’avvolgimento di rame,

crea un campo magnetico alternato che agisce sul pacco lamellare di nichel.

Un magnete permanente fissato al pacco lamellare determina un ulteriore campo magnetico

continuo.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano -

Pag. 3

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

L’azione combinata dei due campi causa le vibrazioni (circa 25 000 al secondo con ampiezza

di 0,01 mm) del pacco e, quindi del supporto risonante, che le trasferisce senza perdite all’utensile

tramite una punta a profilo esponenziale (che amplifica le vibrazioni).

Le particelle di polvere abrasiva, iniettata tra la testina utensile ed il pezzo, sono accelerate

dalle vibrazioni ultrasonore della testina e proiettate contro il pezzo, erodendolo con facilità anche

se è molto duro, e senza provocare riscaldamenti.

•

Polveri abrasive

Le più adoperate sono il carburo di boro (per lavorare materiali duri), il carburo di silicio e

l’ossido di alluminio (per lavorare materiali di media durezza).

•

Materiale asportato

E’ proporzionale all’ampiezza delle vibrazioni dell’utensile. A parità di ampiezza della

vibrazione e per un dato abrasivo, per superfici da 8 a 20 cm2 il materiale asportato varia da 10 a

150 mm2 al minuto.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano -

Pag. 4

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

•

Grado di finitura della superficie lavorata

Dipende dalla natura e dalla grossezza dell’abrasivo adoperato:

•

-

Grana abrasivo

Rugosità in µ

Grossa

Media

Fine

Finissima

5,5

4,2

3

1,5

Impieghi

Foratura (semplice o sagomata

Taglio di qualsiasi materiale (acciai temprati e nitrurati, carburi metallici, pietre

preziose, vetro, ceramica …)

Esecuzione di impronte decorative anche su materiali durissimi, impiegando come

utensili gli stessi oggetti da riprodurre (anche se di materiale più tenero)

Costruzione di stampi (con riduzione del costo dell’80 %)

La lavorazione con ultrasuoni non provoca deformazioni o riscaldamento del pezzo.

La precisione può raggiungere i 10 µm.

Non è necessario che l’utensile (sonotrodo) sia duro; può essere anche un comune acciaio al

carbonio.

SALDATURA PER ULTRASUONI

E’ una saldatura a freddo, perché le superfici

dei pezzi sono unite allo stato solido senza

riscaldare e senza portare a fusione le parti da unire.

Lo schema del magnetostrittore è analogo a

quello visto precedentemente e di seguito illustrato.

La saldatura è assimilabile a quella elettrica a

punti o a rulli.

Anche se il fenomeno fisico non è ben chiaro, si

pensa che le vibrazioni ultrasonore trasmesse dalla

punta frantumino lo strato superficiale del pezzo,

provocando lo scorrimento dei cristalli. Cioè si ha

una deformazione plastica dei reticoli, che scorrono

e si compenetrano, rimanendo saldamente uniti

grazie a mutue attrazioni molecolari.

In pratica il martellamento a frequenza

ultrasonica provoca un impasto superficiale dei

materiali a contatto.

La saldatura per ultrasuoni presenta ottima resistenza meccanica ed i pezzi collegati non

presentano alterazioni né deformazioni.

La saldatura per ultrasuoni, oltre che nei normali materiali metallici (ferrosi e non ferrosi), può

essere utilizzata particolarmente per saldare lamierini molto sottili e per unire particolari in resine

sintetiche.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano -

Pag. 5

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

2) GENERATORE A ELETTROSTRIZIONE

Il principio di funzionamento degli apparecchi a elettrostrizione è basato sul fenomeno

piezoelettrico.

Una placchetta di quarzo, tagliata

secondo piani perpendicolari agli assi di

cristallizzazione, se sottoposta ad un

campo elettrico variabile di data

frequenza, alternativamente si contrae e

si dilata con la stessa frequenza della

corrente eccitatrice.

Il fenomeno è reversibile. Cioè:

- se si esercita uno sforzo di

compressione

sulle

facce

opposte della placchetta, si

determinano delle cariche elettriche sulle facce perpendicolari alla retta d’azione dello

sforzo;

- se si esercita uno sforzo di trazione sulle stesse facce del cristallo, si nota un’inversione di

segno delle cariche elettriche.

Con riferimento alla figura, il

generatore ad alta frequenza produce un

campo elettrico alternato secondo l’asse

di una bobina.

All’interno della bobina è disposto il

materiale piezoelettrico, con gli assi

paralleli a quello del campo, in modo che

il conseguente allungarsi e accorciarsi del

cristallo stesso comporti una vibrazione

dall’alto in basso (e viceversa)

dell’utensile.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano -

Pag. 6

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

ELETTROEROSIONE

Le macchine ad elettroerosione trovano largo impiego nelle lavorazioni interne di taglio,

foratura, alesatura, brocciatura … di pezzi in materiale metallico duro, soprattutto quando si tratta di

eseguire profili complicati con tolleranze ristrette.

L’elettroerosione ha permesso di sviluppare sistemi di lavorazione rivoluzionari, rendendo

possibile l’esecuzione di figure volumetriche e geometriche irrealizzabili con gli altri metodi di

lavorazione dei metalli.

I materiali lavorabili devono essere conduttori di elettricità, anche a conducibilità minima.

Sono degli impulsi di corrente, brevi e concentrati sul materiale metallico, che causano la

distruzione localizzata del materiale stesso.

La generazione di tali impulsi da parte di un condensatore, provoca infatti delle scariche

elettriche istantanee (scintillamento) fra due elettrodi.

Si ha una successione di scariche, ognuna delle quali lascia un segno e nella zona interessata da

queste scariche la temperatura sale moltissimo. In queste condizioni anche il materiale più duro

fonde come “burro”. Quando termina la scarica, nella superficie resta un cratere.

CLASSIFICAZIONE DELLE MACCHINE AD ELETTROEROSIONE

La lavorazione per elettroerosione si divide in due categorie:

-

elettroerosione a tuffo (EDM)

elettroerosione a filo (WEDM).

L’una si differenzia dall’ altra principalmente per “l’utensile” utilizzato, visto che l’EDM utilizza

come “utensili” degli elettrodi mentre l’WEDM utilizza un sottilissimo filo; anche le applicazioni

delle due tecnologie sono differenti dato che: la prima viene utilizzata principalmente per le

lavorazioni di forme complicate o per l’esecuzione di spigoli vivi o anche per l’esecuzione di

lavorazioni nelle quali le macchine utensili non riescono ad arrivare; la seconda invece utilizza il

filo per il taglio di precisione di qualsiasi materiale ferroso.

Elettroerosione a tuffo (EDM - Electrical Discharge Machining)

Il processo elettroerosivo a tuffo, o EDM, ideato nel 1943 dai fratelli sovietici Lazarenko, a

partire dall’inizio degli anni ’80 ha conosciuto il suo sviluppo, in particolare nel settore della

produzione di stampi.

L’elettroerosione a tuffo avviene nel modo seguente. Con riferimento alla figura sopra,

l’elettrodo positivo (anodo) costituisce l’utensile, che è posto ad una certa distanza dal pezzo e la

cui forma riproduce quella che si desidera sul pezzo.

L’elettrodo negativo (catodo) è costituito dal materiale in lavoro (pezzo).

Per certe lavorazioni le polarità possono anche essere invertite.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano -

Pag. 7

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

La resistenza deve essere proporzionata in modo che la durata di carica del condensatore abbia il

valore più adatto. Essa stabilisce cioè il tempo di ricarica del condensatore dopo ogni scoccare di

scintilla.

Per effetto della rotazione del generatore, nasce una differenza di potenziale tra anodo e catodo e

tra le armature di un condensatore. Quando la D.D.P. tra elettrodo e pezzo raggiunge un

determinato valore, sufficiente a perforare il liquido interposto, scocca una scintilla tra l’estremità

dell’elettrodo ed il pezzo, il condensatore si scarica bruscamente e la scintilla, come se fosse un

minutissimo tagliente, asporta un microscopico truciolo di forma sferica ad una temperatura di 5000

– 6000 °C.

Le dimensioni delle particelle sono di 100 ÷ 400 µm nel caso di sgrossatura e di 50 µm nel caso

di finitura.

Per mantenere invariata la distanza tra il pezzo e l’utensile, la macchina è fornita di un

appropriato dispositivo che provoca l’avanzamento automatico man mano che il materiale viene

asportato.

La frequenza delle scariche è di circa 10 milioni al secondo.

IL CANALE IONIZZATO

La polarità adottata per una macchina ad

elettroerosione può essere diversa rispetto a quella

prima indicata e quindi l’elettrodo (utensile) può

rappresentare anche il polo negativo ed il pezzo in

lavorazione quello positivo.

Il processo di elettroerosione si avvia avvicinando

i due elettrodi. Quando tra questi scocca la scintilla

elettrica, dal catodo si

liberano elettroni che si

spostano nel liquido

dielettrico

verso

l’anodo.

Nel

movimento urtano con

le molecole del liquido,

generando ioni positivi

ed elettroni i quali, in

un processo a catena,

determinano a loro

volta la scomposizione di altri atomi.

In sostanza il dielettrico diviene un conduttore, lasciandosi

attraversare dalla scarica elettrica (formazione di un canale ionizzato).

La scarica colpisce violentemente l’anodo, aumentandone localmente

la temperatura con conseguente rammollimento, fusione ed

evaporazione del pezzo in lavorazione.

Dielettrico

Per ottenere una fortissima concentrazione delle scariche, evitando dannose ramificazioni nelle

scintille, si immergono gli elettrodi in un liquido dielettrico (isolante) costituito da petrolio oppure

da una soluzione glicerina-acqua. Il dielettrico ha anche la funzione di refrigerare sia il pezzo che

l’utensile e di trasportare i prodotti di lavorazione (schegge).

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano -

Pag. 8

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

Elettrodi

L’elettrodo costituisce uno dei principali elementi della lavorazione per elettroerosione. Nella

lavorazione “a tuffo” il risultato è un negativo della forma dell’elettrodo.

Il materiale per tali utensili deve essere:

-

facilmente lavorabile

buoni conduttore di elettricità

di poco costo

tale da dare una buona finitura

I più utilizzati sono quelli in:

-

grafite

lega stagno – zinco

alluminio, ottone, rame

lega rame – tungsteno

Elettrodo

Pezzo

L'esperienza ha portato alla diffusione di due tipi di materiale: la grafite e il rame.

La grafite resiste bene alle scariche (per via dell’alto punto di fusione), è relativamente facile da

lavorare, è insensibile agli sbalzi di temperatura e questo gli fa mantenere le sue caratteristiche

anche ad elevate temperature. La grafite inoltre ha bassa densità e pesa poco. Come caratteristiche

negative, la grafite durante la lavorazione di parti sottili (alette, nervature, ecc..) tende a scheggiarsi,

mentre gli spigoli tendono ad arrotondarsi, inoltre le scariche tendono a rovinarne la superficie,

impedendo di realizzare superfici ben finite (cioè con bassa rugosità). Inoltre, durante la lavorazione

della grafite si genera un pulviscolo che, se non viene eliminato con appositi aspiratori, può

insinuarsi negli organi in movimento della macchina utensile (in genere le guide) e causarne il

rapido deterioramento.

Il rame resiste abbastanza bene alle scariche (la sua alta conducibilità termica tende a dissipare il

calore delle scariche), si può lavorare molto facilmente (permettendo di realizzare particolari

estremamente fini) e le scariche rovinano poco la sua superficie, permettendo lavorazioni

particolarmente rifinite (in qualche caso sino alla lucidatura). Per quanto riguarda gli aspetti

negativi il rame non resiste altrettanto bene con alte correnti di scarica (tipiche della lavorazione di

sgrossatura) e ovviamente è un materiale costoso.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano -

Pag. 9

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

Capacità di asportazione

Il volume di truciolo asportato con l’elettroerosione a tuffo è 1,6 ÷ 4,8 cm3 /min.

Questo è un limite per tale tipo di lavorazione se si pensa che al tornio sono possibili

asportazioni di 160 ÷ 480 cm3 /min.

Finitura superficiale

Con l’elettroerosione a tuffo si possono ottenere rugosità di 0,5 ÷ 3 µ.

Precisione sulle quote

La tolleranza ottenibile è di 5 µm.

Consumo dell’elettrodo

E’ circa il 5 ÷ 25 % del consumo del pezzo in lavoro.

Tensione di alimentazione

E’ piuttosto alta: 200 ÷ 300 volt e risulta pericolosa anche se si pongono dispositivi di sicurezza

per l’operatore.

La lavorazione è possibile sui pezzi temprati ed inoltre è tale da non provocare modifiche della

struttura del pezzo.

CICLO DELL’ELETTROEROSIONE

La lavorazione mediante elettroerosione avviene

generalmente in due o più fasi successive di

sgrossatura e finitura.

La fase di SGROSSATURA, che prevede una

massa maggiore di materiale asportata nell’unità di

tempo, si esegue facendo erogare alla macchina una

potenza maggiore.

Nelle fasi successive di FINITURA, le potenze

erogate sono proporzionalmente minori.

La superficie lavorata, al microscopio, si presenta

costituita da tanti minuscoli crateri. Ad ogni scarica

corrisponde la formazione di un cratere.

Maggiore è il numero di scariche nell’unità di

tempo, cioè maggiore è la frequenza, tanto minore sarà

la dimensione dei singoli crateri e quindi tanto migliore

la rugosità superficiale del pezzo.

Minore è la frequenza, maggiore è il volume di

truciolo asportato nell’unità di tempo.

L’asportazione dipende anche dall’intensità della

corrente e quindi è proporzionale all’amperaggio

impiegato.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 10

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

La figura a lato rappresenta la microfotografia di una particella

di acciaio al Cr-Ni asportata mediante elettroerosione.

Attorno alla cavità centrale è visibile la struttura dendritica

(ingrandimento 300 x).

La piastra seguente contiene le 12 classi di rugosità

dell’elettroerosione, che vanno da 0,4 a 18 [μm].

Con bassa intensità di corrente si ottiene una superficie del pezzo con una piccola rugosità

superficiale, a discapito però dell’asportazione di materiale che diminuisce in modo evidente; con

una elevata intensità di corrente si ottiene invece una grande rugosità superficiale, favorendo

l’asportazione di materiale e aumentando però il consumo dell’elettrodo.

IL GAP : LA DISTANZA DI SCARICA

Il “GAP” è una delle caratteristiche più importanti del processo elettroerosivo, il cui valore

permette o meno l’avvio del processo di lavorazione senza il contatto tra pezzo ed elettrodo.

Il valore del GAP varia a seconda del tipo di operazione e di regime impiegato.

Il GAP può essere:

-

GAP statico: si ha quando, dopo essere scoccata la scintilla di lavoro, l’elettrodo rimane

fermo e quindi si hanno altre scintille, ma quando le successive scariche sottraggono

materiale da erodere all’elettrodo, la scintilla non scocca più fino a quando l’elettrodo non si

muove.

-

GAP frontale e GAP laterale: sono termini usati per definire il GAP misurato

perpendicolarmente e frontalmente rispetto all’asse di avanzamento dell’elettrodo. Durante

la lavorazione il GAP laterale cresce man mano che l’elettrodo penetra nel pezzo fino ad un

valore massimo che è circa il doppio di quello frontale e non superiore; questo fino a quando

l’elettrodo penetra nella stessa direzione, dato che è come se fosse GAP statico.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 11

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

Nel

caso

in

cui

l’avanzamento viene bloccato,

il gap frontale assume lo stesso

valore di quello laterale.

Regolando il GAP frontale si

regolano quindi sia i valori

dell’asportazione di truciolo sia

quelli dell’usura dell’elettrodo.

Durante

il

processo

elettroerosivo si producono

delle scariche erosive, meno

intense ma con continuità,

anche sulle pareti laterali del

pezzo, con il risultato di

provocare l’allargamento della

sede nel pezzo; quindi per

evitare questo problema è

necessario che l’elettrodo sia

costruito più piccolo per compensare l’aumento dimensionale.

È da tenere presente inoltre che la velocità di erosione e anche la rugosità finale non sono

identiche sul fondo e sui fianchi perché l’ampiezza e la durata degli impulsi non producono lo

stesso effetto sul fondo e sui fianchi.

È necessario costruire l’elettrodo sgrossatore e quello finitore con dimensioni opportunamente

ridotte in quanto bisogna tener conto dei valori del GAP laterale e frontale.

Elettroerosione a filo (WEDM - Wire Electrical Discharge Machining)

Il principio di funzionamento non si discosta

sostanzialmente da quello a tuffo. La differenza

è costituita dalla presenza di un filo scorrevole

che funge da elettrodo e dal dielettrico che è

generalmente acqua deionizzata.

Nella lavorazione "a filo", l'elettrodo si

comporta come un seghetto, tagliando il pezzo,

mantenendo pur sempre una debita distanza dal

pezzo.

I tipi di lavorazione che è possibile eseguire

sono:

-

tagli di qualsiasi forma

fori di qualsiasi sezione

contornature con profili anche complessi

Le macchine per elettroerosione a filo sono usate specificatamente per il taglio da blocchi di

materiale di sagome con contorno semplice o complesso; il taglio può essere retto, con il filo

parallelo all’azze Z, oppure obliquo, inclinato di un numero di gradi rispetto all’asse Z.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 12

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

I vantaggi della tecnica WEDM a filo sono molti, ad esempio: l’eliminazione della rettifica dopo

il taglio perché la superficie tagliata che si ottiene con una o più passate di finitura è buona.

Altro vantaggio delle macchine a filo è che non c’è il sistema di cambio dell’elettrodo, perché

l’elettrodo è un filo.

Al giorno d’oggi però esistono macchine con più bobine di filo, questo per soddisfare le diverse

lavorazioni da effettuare. Con

questo sistema quindi la macchina

al suo interno ha varie bobine di che

differiscono tra loro per il diametro

del filo; provvederà poi la macchina

in base alle esigenze a sostituire il

filo.

Il filo è costituito da un materiale

ad alta conducibilità come rame od

ottone; il quale si svolge a una

determinata velocità da una bobina,

e dopo aver attraversato la zona di

lavoro, si riavvolge in una bobina di

recupero o viene tagliato in pezzi e

recuperato in un contenitore.

Nella zona di lavoro il filo è

tenuto in posizione da due guide

filo; quella superiore deve essere

avvicinata il più possibile alla parte

superiore del pezzo, per evitare

eccessive flessioni del filo e

migliorare la precisione di taglio.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 13

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

Materiali per il filo sono:

-

rame puro

ottone

bronzo

molibdeno

tungsteno

…….

placchetta in

widia

filo

foro del getto

d'acqua

Il diametro del filo varia

da 0,025 a 0,3 mm.

La velocità di scorrimento

del filo varia da 10 a 150

mm/sec.

grano

In quasi tutte le nuove

macchine l’inserimento del

filo lungo tutto il percorso avviene automaticamente, sia all’inizio della lavorazione sia nel caso di

rottura dello stesso. Nel caso di lavorazioni che richiedono più infilaggi, o nel caso ci siano rotture

del filo, l’eliminazione di questo dalla cavità e il reinfilaggio avvengono automaticamente.

In quest’ultima operazione il filo viene guidato nel foro mediante un getto d’acqua ad alta

pressione, che lo fa passare all’interno delle due testine guida-filo, fini al raggiungimento delle

cinghie posizionate sotto la testina guida-filo inferiore.

Capacità produttiva

Il volume di truciolo asportato con l’elettroerosione a filo è 200 ÷ 1000 mm3 /min.

Finitura superficiale

La rugosità ottenibile con l’elettroerosione a filo è Ra = 0,15 ÷ 0,5 µm.

Il dielettrico è costituito da acqua deionizzata, cioè priva di sali minerali o ioni metallici, che

aumenterebbero la conducibilità elettrica e, quindi, la dispersione.

Possiede inoltre le seguenti caratteristiche:

-

provvedere alla deionizzazione dell’interspazio tra elettrodo e pezzo, necessaria per

l’elettroerosione

evacuare dalla zona di lavoro le particelle metalliche asportate durante la lavorazione

raffreddare la zona di lavoro

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 14

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

IL LASER

PREMESSA

La parola “LASER” deriva dalle iniziali dell’espressione inglese “Light Amplification by

Stimulated Emission of Radiation” che significa:

Amplificazione della Luce mediante Emissione Stimolata di Radiazioni.

L’atomo è costituito da un nucleo di carica positiva intorno al quale ruotano, lungo orbite a

livelli energetici crescenti verso

l’esterno, un certo numero di elettroni

di carica negativa.

In condizioni normali ogni elettrone

possiede una energia ben definita che è

la somma della sua energia cinetica e

della sua energia potenziale.

Lo stato in cui si trova normalmente

un

atomo

è

detto

“Stato

fondamentale”, che è quello in cui i

suoi elettroni occupano quei livelli

energetici in cui è minima l’energia (i

più interni).

Tr

amit

e azioni esterne (per esempio l’arrivo di una radiazione

elettromagnetica γ) si può fare passare l’atomo dallo “stato

fondamentale” ad uno “stato eccitato”.

Nel passaggio inverso, dal livello eccitato più esterno al livello

di minore energia (cui l’atomo sempre tende), l’atomo restituisce

i “fotoni” di energia precedentemente acquistati emettendo

radiazioni elettromagnetiche.

Il passaggio dallo stato eccitato allo stato fondamentale può avvenire in due modi:

1) EMISSIONE SPONTANEA

Avviene senza alcun stimolo esterno; direzione e fasi delle

radiazioni emesse sono casuali (radiazioni incoerenti). Vedi

figura (b).

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 15

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

2) EMISSIONE STIMOLATA

Avviene quando l’atomo allo stato eccitato viene colpito da

un “fotone” (quantità indivisibile di energia elettromagnetica)

che ne provoca la diseccitazione (passaggio al livello

energetico inferiore) attraverso l’emissione di un secondo

fotone avente stessa frequenza, direzione e fase del fotone

incidente. (radiazione coerente). Vedi figura (a).

IL LASER NELLE LAVORAZIONI MECCANICHE

Il laser è un apparecchio capace di generare onde elettromagnetiche coerenti a frequenza ottica.

•

Principio di funzionamento

Consideriamo

un

sistema

atomico

in

possesso di due diversi

livelli di energia.

In

condizioni

di

equilibrio,

il

livello

inferiore è il più popolato,

cioè N1 > N2, ed un fascio

di radiazioni che incide

sul sistema viene in gran

parte assorbito.

Per ottenere l’amplificazione del fascio è necessario rendere il materiale “attivo”, cioè fare in

modo che il livello inferiore venga “spopolato” e contemporaneamente il livello superiore sia

popolato di elettroni. Questa operazione, che porta ad avere N2 > N1, e quindi l’energia [J] allo stato

eccitato maggiore di quella allo stato fondamentale E2 > E1, è detta “inversione della popolazione”.

L’inversione della popolazione viene effettuata mediante un processo detto “pompaggio”, che

determina l’eccitazione degli atomi del sistema per via elettrica, ottica od in altri modi.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 16

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

Il sistema atomico in tali condizioni, sia colpito da una radiazione elettromagnetica di frequenza

f = E2 - E1 / h [Hz] uguale a quella del sistema, con h la costante di Plank:

h = 6,6256 ∙ 10-34 [J∙s]

Si producono allora scambi di energia tra il sistema e la radiazione. Il sistema viene stimolato ad

emettere radiazioni che hanno le stesse caratteristiche della radiazione che ha investito il sistema, e

che al contrario delle comuni radiazioni luminose, si propagano in uno stesso piano.

Pensando di prelevare la radiazione in uscita riportandola all’ingresso (ricorrendo alla riflessione

delle onde elettromagnetiche contro le pareti di una camera detta appunto “risonante”), ciascun

fotone provoca l’emissione di un altro fotone. Il sistema funziona cioè come un amplificatore.

In verità una certa quantità di energia viene assorbita dagli specchi (in modo particolare da

quello di uscita).

Per mantenere alto il numero di atomi sul livello superiore E2 si ricorre al già menzionato

“pompaggio”, cioè ad una appropriata radiazione ausiliaria.

Quando l’energia dei fotoni riflessi supera la perdita, i fotoni coerenti escono dalla cavità

risonante formando il “fascio laser”.

•

Proprietà

Il fascio laser ha le seguenti importanti proprietà:

- intensità elevatissima

- energia emessa estremamente localizzata

- coerenza estrema (propagazione unidirezionale ed in un solo piano)

•

Impieghi

Riuscendo a concentrare una grandissima quantità di energia in zone ristrette, il laser è molto

utilizzato nell’esecuzione di fori piccolissimi e di fusioni localizzate.

Essendo l’azione del laser localizzata, il materiale circostante al punto di lavorazione non risulta

danneggiato né alterato nella struttura, perché non ha il tempo di riscaldarsi.

Il laser è anche impiegato nelle saldature dei materiali ferrosi, non provocando riscaldamento

delle parti vicine ai lembi da unire, né tensioni interne, né deformazioni, né modificazioni della

struttura cristallina.

Il fascio laser è impiagato anche per eseguire il taglio di materiali ad elevato punto di fusione.

•

Modalità di funzionamento

Una sorgente laser può operare in due modi:

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 17

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

1) Modo continuo

In tale modalità il fascio laser

presenta una potenza costante nel

tempo, seppure non molto elevata;

2) Modo impulsato

In tale modalità si ottengono

impulsi di fasci laser 2 ÷ 8 volte

superiori ai precedenti.

Delle due modalità accennate, quella ad impulsi è migliore, per esempio nel taglio delle lamiere,

perché la qualità del taglio è più elevata essendo senza sbavature, come pure nell’esecuzione dei

fori sulle lamiere.

•

Classificazione delle apparecchiature laser

In base al materiale “attivo” utilizzato, si hanno

-

Laser allo stato solido

Laser allo stato gassoso

Laser a semiconduttore

Laser allo stato liquido

I laser allo stato liquido sono soprattutto impiegati nello studio dei materiali e quelli a

semiconduttore nel campo delle telecomunicazioni (potenze basse, meno di 1 [W]).

1) LASER ALLO STATO SOLIDO

Sono sostanzialmente costituiti da un elettrodo cavo nel cui interno è collocato il materiale

attivo, con l’asse ottico coincidente con quello dell’elettrodo.

Materiali attivi impiegati sono:

-

Rubini sintetici (nei laser utilizzati per eseguire microlavorazioni, forature di diamanti e di

metalli duri, saldature di fili sottili …);

Neodimio-glass (vetro) (nei laser utilizzati nelle lavorazioni di saldatura a punti, saldatura di

lamine sottili, di foratura …).

L’elemento attivo è una barretta cilindrica di uno dei materiali suddetti, avente pochi millimetri

di diametro ed alcuni centimetri di lunghezza.

L’eccitazione del materiale attivo è

solitamente ottenuta mediante una lampada

a spirale posta attorno al materiale stesso

(per esempio il rubino).

Il pompaggio è prodotto dagli impulsi di

luce (flash) di elevata intensità provenienti

da tale lampada a mercurio o a filamento di

tungsteno, alimentata ad alta tensione, che

investono la barretta.

La potenza ottenibile è di poche centinaia di watt.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 18

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

2) LASER A GAS

Sono così denominati perché il materiale attivo impiegato è un gas, o meglio una miscela di gas

contenuta in un tubo di vetro o quarzo, chiuso all’estremità da una coppia di specchi oppure da due

lamine di vetro inclinate (finestre di Brewster) inserite tra due specchi esterni.

-

Il laser all’elio-neon è soprattutto utilizzato nella metrologia e nei videodischi.

Il materiale attivo è il neon (20 %). L’elio (80 %) serve a migliorare il pompaggio.

In figura:

- S è uno specchio a

riflessione totale

- S’ è uno specchio a

riflessione parziale e

con

la

superficie

esterna leggermente

convessa

(per

compensare l’indice di

rifrazione del vetro usato e far uscire il fascio fotonico con fronte piano).

- B sono le finestre di Brewster

- C è il sistema di alimentazione (generatore di tensione continua con una resistenza in serie)

- A cavità ove è sistemato il gas

Il pompaggio è sempre ottenuto per via elettrica per mezzo di una scarica continua o alternata,

con frequenza di circa 27 MHz, che provoca l’eccitazione degli atomi di elio, eccitazione che si

trasferisce per collisione agli atomi di neon.

La potenza è di qualche watt (in continuo) o di qualche kW (a impulsi, con materiale attivo

pompato ad intermittenza).

- Il laser a CO2 è il laser industriale ad emissione continua, usato per il taglio di qualsiasi

materiale e per la saldatura di materiali metallici e plastici.

L’anidride carbonica (5 %) opera l’effetto laser. L’azoto ha il 15 % e determina l’inversione

della popolazione. L’elio ha l’80 % ed è utilizzato per lo smaltimento del calore.

Ha potenza fino a 15 ÷ 20 [kW].

•

Problemi di sicurezza

All’operatore si presentano i seguenti pericoli:

-

Rischio per la pelle e per gli occhi, a causa delle radiazioni emesse

Rischio elettrico

Infiammabilità, a causa delle gocce proiettate nell’ambiente

Rischio tossico, a causa del vapore emesso durante le lavorazioni.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 19

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

LAVORAZIONE CON PLASMA

Nelle lavorazioni con plasma (Plasma Arc Machining, PAM), un gas viene fatto passare

attraverso un arco elettrico, che lo ionizza, e raggiunge temperature superiori ai 30 000 °C.

Per produrre il plasma si fa generalmente ricorso ad una torcia.

Fenomeno della ionizzazione

Sottoponendo un gas all’azione di un campo elettrico di appropriata intensità (o portandolo a

temperatura molto elevata), si causa la rottura dei legami tra gli atomi, che sono costretti a scindersi

in particelle di carica opposta: elettroni e ioni positivi. Il gas che si trova in queste condizioni si dice

“ionizzato”.

II plasma, noto anche come quarto stato della materia (gli altri tre sono quelli tradizionali solido,

liquido, gassoso), viene ottenuto facendo passare una corrente continua di gas attraverso un arco

elettrico persistente che provoca un'intensa ionizzazione del gas stesso.

Le cariche oscillano come una massa gelatinosa (da cui il nome “plasma”).

Il plasma possiede una grandissima quantità di calore dovuta all’energia cinetica degli elettroni

liberi.

G = Generatore di corrente

H.F. = Generatore alta frequenza

R = Resistenza

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 20

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

Sopra è rappresentato il tipo di torcia generalmente utilizzato per il taglio e la saldatura dei

metalli. Nella figura è visibile un arco voltaico che scocca tra l'elettrodo negativo di tungsteno e

(passando attraverso un anello di rame calibrato) il pezzo da saldare o da tagliare. Tra la parte

metallica che comprende l'anello di rame e il metallo base, è inserita una resistenza per evitare che

l'arco scocchi tra elettrodo negativo e l'anello di rame stesso.

La tensione tra elettrodo e pezzo è relativamente bassa: da 30 a 150 V; la corrente, generalmente

continua, è molto alta: da 200 a 4000 A. Quasi sempre sovrapposta alla corrente continua si

accompagna una corrente ad alta frequenza che forma un arco ausiliario di forte intensità.

La parte terminale della torcia e l’elettrodo negativo sono raffreddati energicamente da una

continua circolazione d’acqua.

Superiormente viene introdotto a una pressione di 0,2 ÷ 0,3 MPa, un gas inerte (normalmente

argon) che è costretto a lambire l’arco voltaico al quale assorbe una grande quantità di energia

termica e passando attraverso l’anello di rame che ha un foro calibrato di 2 ÷ 5 mm di diametro,

perviene, sotto forma di plasma, al pezzo.

Il passaggio del gas, attraverso una corrente continua molto intensa, genera un campo magnetico

che, per le forze di Lorenz, comprime il plasma riducendone la sezione trasversale, in modo da

aumentare ulteriormente la temperatura (> 15 000 °C), col risultato di un fascio di plasma filiforme

delle dimensioni minime di pochi decimi di millimetro e densità di potenza di 107 W/cm2 in grado

di vaporizzare qualsiasi materiale.

Il gas ionizzato passa entro il foro calibrato dell’anello di rame a grandissima velocità: 8 ÷ 10

km/s.

Per l'intercapedine più interna viene introdotto un gas che ha il compito di esercitare una

pressione trasversale al getto di plasma riducendone ulteriormente la sezione.

Per l'intercapedine più esterna viene introdotto un gas di protezione che evita il contatto del

plasma con l'aria.

Il contatto tra il gas e l’arco voltaico produce la scissione del gas in ioni positivi ed elettroni.

Nel gas fortemente riscaldato gli atomi, urtandosi violentemente per l’alta velocità loro impressa,

perdono alcuni elettroni, cosicché nella corrente gassosa compaiono ioni (+) ed elettroni (-) i quali,

urtando la superficie di lavoro, restituiscono, sotto forma di radiazioni calorifiche e luminose e di

energia cinetica, l’energia ricevuta dal gas nell’attraversare l’arco, tornando così allo stato iniziale.

Taglio al plasma

Il normale taglio al plasma delle lamiere non è molto

soddisfacente, dato che:

• il taglio avviene secondo un solco relativamente largo;

• la zona della lamiera prossima ai bordi di taglio risulta

termicamente alterata;

• i bordi dei tagli spesso sono inclinati, anziché perpendicolari, rispetto alla superficie della lamiera;

• appaiono irregolarità di taglio conseguenti alle variazioni di pressione e alle deviazioni del getto di

plasma;

• talvolta si ha la formazione di un doppio arco al plasma (tra ugello e lamiera) che riduce il

rendimento del processo e la durata

dell'ugello della torcia;

• il taglio di lamiere sottili è difficoltoso.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 21

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

TAGLIO AD ACQUA (Water jet)

Il taglio con getto d’acqua (WJ) è una tecnica di

taglio che utilizza, come mezzo necessario per la

lavorazione, un getto d’acqua ad altissima pressione (fino

a 9 000 bar = 900 MPa) per tagliare numerose tipologie di

materiali.

L’acqua può essere o no miscelata con un abrasivo

(silice, carburo di silicio, allumina ...).

A differenza del laser e del plasma, che utilizzano

energia termica per tagliare il materiale, il taglio con getto

d’acqua utilizza energia meccanica. L’energia di

pressione è convertita in energia cinetica ed è l’elevata

velocità del getto (da 500 a 1 100 m/s]) che realizza il

taglio. Nel caso di getto “idroabrasivo”, l’acqua

trasferisce la propria quantità di moto alle particelle

abrasive che, con la loro azione erosiva, asportano il

materiale.

Il taglio water jet abrasivo e ad acqua pura è sempre

più utilizzato per tagliare un’ampia varietà di materiali,

grazie alla facilità di programmazione, ai costi contenuti

di taglio e per la possibilità di tagliare quasi tutti i

materiali, da quelli che hanno pochi decimi di millimetro

fino a quelli che hanno spessori di 250 [mm], con precisione del decimo di millimetro.

Con il getto ad acqua pura sono tagliati i materiali teneri come tessuti, pelli, materie plastiche,

legno, carta e cartone … Con il getto d’acqua miscelata con abrasivi sono tagliati i materiali duri

come gli acciai, le leghe leggere, il titanio, i materiali compositi, i ceramici, le rocce, il marmo, il

vetro … tutti i materiali che abbiano durezza inferiore a quella dell’abrasivo utilizzato.

Il taglio a getto d’acqua è utilizzato anche nel campo alimentare

(taglio di alimenti surgelati e non), naturalmente senza l’uso di abrasivi,

tagliando quindi con l’impiego di sola acqua.

Processo di taglio

La tecnica di taglio utilizza acqua, liquido economico, disponibile e

di alcun impatto ambientale. L’acqua, prelevata dalla rete idrica, viene

dapprima depurata e quindi inviata in un sistema di pompaggio ove la

sua pressione è portata a quella voluta (fino a 900 MPa). Da qui

perviene all’iniettore (1).

La conversione dell’energia di pressione in energia cinetica avviene

nell’ugello (2) della testa di taglio rappresentata in figura. Tale ugello è

di diamante o zaffiro, ha piccole dimensioni (da 0,06 a 0,5 [mm]).

Attraverso il condotto (3) viene introdotto l’abrasivo, che viene unito

all’acqua nella camera di miscelazione (4) “custodita” nel tubo-guaina

(5). Il getto (6) esce ad una distanza di qualche centimetro dal materiale

da tagliare (7) su cui perviene ad una velocità di circa 900 [m/s].

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 22

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

Il taglio a getto d’acqua è un taglio a freddo, quindi non altera le caratteristiche chimico-fisiche

del materiale tagliato.

Il taglio ad acqua non provoca alcuna alterazione fisica o deformazione meccanica del pezzo e

consente di tagliare materiali di spessore non uniforme e materiali compositi o stratificati.

La larghezza del solco di taglio è molto contenuta (0,5 ÷ 1,3 [mm]) permettendo di ottenere la

minima quantità di materiale asportato.

L’idrogetto consente il taglio di materiali preverniciati e/o rivestiti con pellicola di protezione;

inoltre le superfici originate dal taglio presentano poche sbavature (rugosità nei bordi di taglio Ra =

1 ÷ 2 μm).

La tecnologia a idrogetto permette il taglio

di tutti i materiali che il taglio a laser non

sarebbe in grado di effettuare senza

danneggiarli (gomma, sughero, pelle, cuoio,

materiali espansi, plastica, legno, fibre di

carbonio, ecc.) fino a spessori di 350 mm.

Altri materiali lavorabili sono: titanio,

ottone, rame, acciaio inossidabile, alluminio,

vetro, marmo, ceramica, ecc.

Sotto il pezzo in lavorazione è posta una

vasca di raccolta avente le seguenti funzioni:

- Raccolta del getto d’acqua

- Dissipazione dell’energia cinetica

- Raccolta del materiale asportato

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 23

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 2: Lavorazioni non convenzionali

Il taglio ad acqua si può considerare complementare al laser e non alternativo. Infatti il laser è

maggiormente utilizzato per il taglio di piccoli spessori, mentre il taglio ad acqua è più adatto per il

taglio di materiali aventi spessori maggiori.

Abrasivo

Aggiungendo sostanze abrasive all’acqua è possibile tagliare spessori maggiori o materiali più

duri con maggior velocità.

Gli abrasivi possono essere naturali (carburo di silicio SiC, quarzo, diamante …) o artificiali

(ottenuti per fusione o per reazione chimica).

L’abrasivo che solitamente si usa è una sabbia speciale di composizione almandina denominato

Garnet che proviene dall’Australia e dall’India. L’abrasivo Garnet ha due origini:

- sabbioso, che quindi si trova già in natura sotto forma di dune sabbiose

- roccioso, poi macinato nella granulometria richiesta.

La presenza dell’abrasivo si ripercuote sulla “vita” dell’ugello. La durata di un ugello in zaffiro è

di circa 100 ore, mentre quella di un ugello di diamante è di oltre 1 000 ore. Ma il costo dell’ugello

in diamante è di 10 ÷ 20 volte maggiore di quello in zaffiro o in rubino.

Anche la purezza dell’acqua influisce sulla vita dell’ugello: nel caso di acqua depurata, un ugello

in zaffiro può durare fino a 200 ore.

Applicazioni

È possibile tagliare forme in 2D di qualsiasi sagoma con precisioni di ± 0,1 [mm] con macchine

utensili a "3 assi" (x,y,z). Si possono inoltre utilizzare robot (5 o più assi) per tagliare materiali in

tridimensionale come per esempio caschi, interni auto, lavorazioni speciali nel campo

dell’aeronautica ecc.

I nomi delle 2 977 vittime degli attentati dell’11 settembre 2001 e quelli delle 6 vittime

dell’attentato al Trade Center del 1993, sono stati incisi sui pannelli di bronzo del 9/11 Memorial

mediante la tecnica del taglio ad acqua, utilizzando getti con pressione di 4 000 bar.

Svantaggi

-

Nel caso di taglio di piccoli spessori, la velocità di taglio (≈ 500 mm/min) è più bassa

rispetto a quella del laser (≈ 2 000 mm/min) o del plasma;

Il processo è rumorosa a causa della velocità supersonica del getto;

L’impianto è più costoso rispetto al laser e al plasma;

I costi di manutenzione sono elevati a causa della sostituzione dell’ugello usurato

dall’abrasivo;

Costi di smaltimento dell’abrasivo.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” – Conegliano - Pag. 24