ISTRUZIONI D’USO E MANUTENZIONE

RC2E

GRUPPI REFRIGERATORI D'ACQUA A CIRCUITO CHIUSO,

NON COMPONIBILI, CONDENSATI AD ARIA.

GAS: R407C

Potenziale di Riscaldamento Globale: GWP=1530

(REGOLAMENTO(CE)n.842/2006 su gas fluorurati ad effetto serra)

ANNO DI COSTRUZIONE:

MATRICOLA N°:

Organismo Notificato: PASCAL CE 1115

File: RC2EIT.00

Pag. 1

Il presente manuale di uso e manutenzione è considerato come parte integrante della

macchina, dovrà essere letto attentamente prima di compiere qualsiasi operazione e

dovrà essere conservato fino allo smaltimento finale.

INDICE

1

INTRODUZIONE................................................................................................................................................... 3

2

CARATTERISTICHE GENERALI ........................................................................................................................ 3

3

TRASPORTO ....................................................................................................................................................... 3

4

CONDIZIONI PER L'IMMAGAZZINAMENTO DELLA MACCHINA.................................................................... 4

5

INSTALLAZIONE E ALLACCIAMENTO ............................................................................................................. 4

6

MESSA IN FUNZIONE ......................................................................................................................................... 9

7

RUMORE ............................................................................................................................................................12

8

RACCOMANDAZIONI SULLE MISURE DI PREVENZIONE DA ADOTTARE DALL'UTILIZZATORE ...........13

9

MANUTENZIONE ORDINARIA .........................................................................................................................13

10

CIRCUITO FRIGORIFERO..............................................................................................................................14

11

DISPOSITIVI DI SICUREZZA..........................................................................................................................15

12

RICERCA ED ELIMINAZIONE GUASTI .........................................................................................................16

13

SITUAZIONI DI EMERGENZA ........................................................................................................................17

14

MESSA FUORI SERVIZIO E SMALTIMENTO ...............................................................................................18

15

RISCHI CONNESSI ALLA MACCHINA..........................................................................................................18

Pag. 2

1

INTRODUZIONE

Il presente manuale è riferito al gruppo refrigerante ed è rivolto agli utilizzatori; i quali, prima dell'utilizzo, dovranno

leggere e prendere conoscenza di quanto riportato nelle pagine seguenti per sapere come operare correttamente,

evitando i possibili usi scorretti, successivamente elencati.

Prima di mettere in funzione l'impianto ci si dovrà assicurare che l'operatore sia idoneo all'impiego.

Il costruttore declina ogni responsabilità per le conseguenze derivate da un utilizzo o un'installazione non prevista

nel presente manuale, così come lo smontaggio, modifiche o ricollocamento di pezzi o componenti d'origine con

dei pezzi o dei componenti di altra provenienza senza accordi scritti.

Il presente manuale rispecchia lo stato della tecnica al momento della commercializzazione della macchina e non

deve essere considerato inadeguato solo perché in base a nuove esperienze può essere successivamente

aggiornato.

Il gruppo refrigerante non è destinato ad essere utilizzato in atmosfera potenzialmente esplosiva, come

previsto dal D.P.R. N°126 del 23/03/1998 (recepimento della direttiva 94/9/CE).

Il Costruttore S.r.l. si riserva tutti i diritti sul presente manuale, nessuna riproduzione totale o parziale è

permessa senza autorizzazione scritta della ditta stessa.

2

CARATTERISTICHE GENERALI

I gruppi refrigeratori sono dotati delle più moderne soluzioni tecnologiche, sia dal punto di vista strutturale che

funzionale, al fine di assicurare la massima durata ed efficienza nel tempo dell'impianto, in qualsiasi condizione

ambientale.

I gruppi frigoriferi sono stati appositamente studiati per consentire, anche in tempi successivi, l’aumento di potenza

frigorifera disponibile.

Sulla linea idraulica già predisposta sarà sufficiente allacciare, in parallelo, altre unità di pari o diversa potenzialità.

Ogni centrale conserverà la propria indipendenza, pur aumentando la potenzialità generale dell’impianto. Allo

stesso modo sarà possibile diminuirne la potenzialità, separando gli elementi, nel caso la disposizione cambiasse.

Queste centrali sono largamente impiegate nei settori della lavorazione delle materie plastiche, raffreddamento oli,

industria galvanica, pressofusione e del raffreddamento di vari processi industriali.

Tutte le centrali sono montate in un elegante telaio in acciaio zincato o verniciato a forno.

I modelli a più di un circuito frigorifero sono dotati di termostato elettronico a microprocessore, provvisto di

rotazione automatica delle priorità di chiamata dei compressori. Ciò consente un utilizzo bilanciato dei compressori

e quindi maggiore durata e minor pericolo di guasto degli stessi.

3

TRASPORTO

Il trasporto deve essere effettuato mantenendo la macchina in posizione verticale.

Al ricevimento della macchina accertarsi immediatamente che non siano stati provocati danni alla centrale durante

il trasporto. In caso contrario avvisare immediatamente il Costruttore.

Le condizioni di trasporto della macchina possono essere di tre tipi:

macchina con imballo costituito da “boll-imball”,

macchina con da cassa in legno,

macchine con imballo costituito da gabbia in legno.

Il peso della macchina, compreso l'imballaggio, è rilevabile sulla scheda tecnica:

PESO MASSIMO TRASPORTATO = PESO A VUOTO + PESO IMBALLO.

3.1

Scarico e movimentazione

Durante le operazioni di scarico e movimentazione, evitare di inclinare la macchina e di fare brusche manovre.

Durante le operazioni di scarico per evitare danni alla testa e agli arti (mani e piedi) gli operatori devono utilizzare i

seguenti dispositivi di protezione individuale marcati CE:

elmetto, guanti in crosta e scarpe con puntale rinforzato.

La movimentazione ed il sollevamento della macchina può avvenire con l’ausilio di carrello elevatore o gru:

CARRELLO ELEVATORE

Pag. 3

Le forche del carrello elevatore devono essere posizionate in corrispondenza dei punti contrassegnati dalla

cartellonistica presente sulla macchine e sull’imballo esterno.

GRU

Utilizzando la gru è necessario l'impiego di fasce in tessuto, evitando quelle metalliche, da posizionare nelle

estremità inferiori della macchina, nei punti indicati dalla cartellonistica presente sulla macchina e sull’imballo

esterno.

E’ bene ricordare in ogni caso, che per angoli al vertice superiori a 120°, la portata varia notevolmente per piccole

variazioni dell’angolo ed è bene evitare tali configurazioni eccessive adottando ad esempio i bilancieri o bilancini.

N.B.: VERIFICARE CHE:

LE FASCE,

I GANCI DELLA GRU,

L’ATTREZZATURA DI SOLLEVAMENTO (GRU, CARRELLO ELEVATORE)

POSSANO SOLLEVARE IL PESO MASSIMO TRASPORTATO

REFRIGERANTE E DELL’IMBALLO, OVE PREVISTO).

(PESO

DEL

GRUPPO

Fig. 1 Cartello punti di presa delle forche del carrello elevatore

Fig. 2 Cartello punti di presa dei nastri per gru

4

CONDIZIONI PER L'IMMAGAZZINAMENTO DELLA MACCHINA

Se il gruppo refrigerante non è posto in opera ed è depositato all'aperto si dovranno predisporre adeguate

coperture e precauzioni per proteggere i componenti della macchina dagli agenti atmosferici (pioggia, neve,

nebbia, ecc).

Effettuare inoltre dei controlli periodici per riscontrare eventuali danni che si dovessero verificare nel tempo.

Se la macchina è depositata in locali chiusi, non sono richieste particolari precauzioni se non il controllo periodico

sulla corretta conservazione.

Qualora si depositano in magazzino più macchine si dovrà evitare un impilamento delle macchine. Si dovrà altresì

evitare di depositare qualsiasi materiale sulla parte superiore della macchina.

5

5.1

INSTALLAZIONE E ALLACCIAMENTO

Posizionamento macchina

Il refrigeratore è sostenuto da ruote o supporti fissi. E’ necessario accertarsi che il piano d'appoggio sia orizzontale

e sopporti il peso massimo della macchina a pieno carico:

PESO MASSIMO MACCHINA = PESO A VUOTO + PESO LIQUIDO CONTENUTO NEL SERBATOIO.

Esempio: Peso massimo macchina [kg] = peso a vuoto [kg]+ volume serbatoio [litri] x 1 [kg/litro]

Il posizionamento più corretto potrà essere determinato con l'aiuto del nostro personale specializzato e tenendo

presente le seguenti indicazioni:

evitare l'accostamento a fonti di calore e di polvere.

evitare il ricircolo dell'aria calda espulsa dai ventilatori.

Pag. 4

posizionare la macchina in luogo dove la TEMPERATURA AMBIENTE SIA INFERIORE A +45°C. Per

temperature superiori è necessario richiedere la versione super-tropicalizzata.

La non osservanza di tali prescrizioni può provocare un eccessivo aumento della pressione di condensazione del

gas e il blocco della centrale (allarme Alta Pressione Gas).

Nel caso di installazione interna, il locale deve avere un volume tale da consentire una buona portata d'aria al

condensatore.

E' utile, inoltre, prevedere l'applicazione di un convogliatore d’aria a "T" per espellere all'esterno l'aria calda durante

il periodo estivo ed il suo recupero durante il periodo invernale (vedi fig.4 e 6).

Per installazioni esterne di unità verniciate, la centrale va protetta con una tettoia posta ad una distanza tale da

consentire l’installazione di una curva a 90° per lo scarico dell’aria dei ventilatori (vedi fig.5). La versione zincata,

essendo studiata specificamente per l'esterno, non necessita di tettoia.

Per permettere una corretta manutenzione al gruppo refrigeratore si deve lasciare una distanza libera di almeno

80-100cm attorno al perimetro della macchina onde consentire un agevole accesso agli operatori.

IMPORTANTE (solo per macchine in circuito chiuso).

Durante il periodo invernale, per prevenire la formazione di ghiaccio, e il conseguente danno all'impianto, è

importante prevedere l'aggiunta, nell’acqua, di glicole monoetilenico inibito in % corrispondente alla temperatura

ambiente minima presunta (vedi grafico Fig. 11).

Escludere il caricamento automatico in quanto il reintegro di sola acqua, diminuirebbe la % di glicole nella miscela

(vedi grafico allegato).

Se il gruppo refrigeratore è inserito all’interno di un impianto a funzionamento automatico e pilotato dall’unità di

comando principale, in cui la rimessa in funzionamento avviene automaticamente, si ricorda che ciò può avvenire

solo dopo che sono soddisfatte le condizioni di sicurezza dell'intero impianto.

Rimane in questo caso, interamente a carico del Cliente, proprietario dell'impianto complessivo, la responsabilità di

garantire la sicurezza degli operatori e delle persone presenti, adottando opportuni interventi prevenzionistici su

tutte le attrezzature e macchine presenti nell’impianto.

5.2

Esempio d'installazione interna

1

2

min.

min.

Fig. 3

Fig. 4

Fig. 3 Installazione con aspirazione e scarico aria in ambiente purché il locale abbia un volume sufficiente.

Fig. 4 Installazione in ambiente con convogliatore a "T" (optional) per lo scarico dell'aria calda all'esterno nel

periodo estivo (serranda pos.1) e scarico dell'aria calda all'interno nel periodo invernale (serranda pos.2).

Pag. 5

5.3

Esempio d'installazione esterna

Fig. 5 – 5a – 5b – 5c Installazione all'esterno con convogliatore a curva (optional) e tettoia di protezione. In

questo caso l'aria viene aspirata e scaricata all'esterno.

Fig. 6 Installazione all'esterno con convogliatore a "T" (optional) e tettoia di protezione. Nel periodo invernale

l'aria viene aspirata e scaricata all'interno.Nei mesi estivi aspirata dall'interno e scaricata all'esterno. In entrambi i

casi l'aspirazione deve avvenire esclusivamente dall'interno.

Fig. 7 Installazione all'esterno in versione zincata senza canalizzazione né copertura di protezione.

1000 min.

1500 min.

Abb. 5

Abb. 5a

Abb. 5b

Abb. 6

Abb. 7

1500 min.

Abb. 5c

Pag. 6

5.4

Allacciamento idraulico in circuito aperto

In relazione alle esigenze d'installazione, sia delle utenze che delle centrali di refrigerazione, è possibile prefigurare

i seguenti modelli di linee idrauliche a circuito aperto:

linea idraulica a terra;

linea idraulica aerea.

A loro volta è possibile svilupparle secondo una planimetria:

in linea;

ad anello chiuso.

Sono altresì importanti le seguenti indicazioni:

isolare le tubazioni per evitare dispersioni nell'ambiente e formazione di condensa;

calcolare il diametro delle tubazioni in relazioni a possibili sviluppi futuri per evitare successive modifiche

all'impianto;

installare la pompa di circolazione in un pozzetto vicino alla vasca, possibilmente sotto battente. In caso

contrario applicare sul tubo d’aspirazione una valvola di non ritorno;

applicare sempre sul tubo d’aspirazione un filtro a rete di ampia superficie per evitare l'ingresso di sporcizia

nell'evaporatore;

montare: una valvola d'intercettazione sull'aspirazione della pompa, una di regolazione sulla mandata ed un

manometro per verificare che la pressione d'esercizio della pompa rientri nel limite di targa;

collegare la mandata della pompa all' “ Ingresso acqua” del refrigeratore e l' “Uscita acqua” di quest'ultimo alla

vasca dell'acqua fredda;

collegare lo scarico continuo della centrale alla vasca dell’acqua fredda per garantire lo svuotamento

dell'evaporatore in caso d'arresto della macchina ed evitare il ghiacciamento dell'impianto nel periodo invernale.

Sia il tubo di scarico che quello di ritorno in vasca non devono essere immersi per consentire lo svuotamento. In

caso di applicazioni con temperatura dell'acqua < 13°C è necessario, per evitare il ghiacciamento, aggiungere

all'acqua un'adeguata percentuale di glicole monoetilenico inibito.

A ) Circuito idraulico su vasca

Fig. 8 Circuito idraulico su vasca

1

2

3

4

CENTRALE

EVAPORATORE

MANOMETRO

VALVOLA DI REGOLAZIONE

8

9

10

11

5

RIEMPIMENTO AUTOMATICO

12

6

POSIZIONE POMPA

(SOTTO BATTENTE)

7

POMPA SOMMERSA

13

UTENZA

ACQUA CALDA

ACQUA FREDDA

SCARICO CONTINUO

FILTRO A CESTELLO AD AMPIA

SUPERFICIE

ATTENZIONE: LE ESTREMITA’ DI QUESTI

DUE TUBI NON DEVONO ESSERE

IMMERSE ALTRIMENTI, A CENTRALE

FERMA,

NON

AVVIENE

LO

SVUOTAMENTO DELL’EVAPORATORE.

Tabella 1 - Legenda Circuito idraulico su vasca

Pag. 7

B ) Circuito idraulico ad anello chiuso

Fig. 9 Circuito idraulico ad anello chiuso

B ) Circuito idraulico in linea

Fig. 10 Circuito idraulico ad anello chiuso

Pag. 8

5.5

Allacciamento elettrico

Allacciare la linea elettrica alla maniglia di comando montata all’interno del quadro elettrico (3 fasi più terra).

Qualora si renda necessaria la presenza del neutro, questo non deve essere collegato alla terra. La tensione di

alimentazione non deve subire variazioni superiori al 5% del valore nominale e lo squilibrio di tensione non deve

superare il 3%.

Si ricorda che rimane a carico dell’utilizzatore la protezione dell’impianto elettrico di alimentazione, secondo quanto

previsto dalle norme CEI 64/8, relative ai sovraccarichi ed ai rischi conseguenti ai contatti diretti ed indiretti. La

linea di alimentazione deve essere adeguatamente dimensionata e protetta da un interruttore automatico

magnetotermico. I valori d’assorbimento massimi e le caratteristiche tecniche degli interruttori magnetotermici

consigliati sono indicati nelle schede tecniche

Sono disponibili :

Contatto pulito, normalmente aperto, che si chiude all’intervento di un qualunque allarme frigorifero. Ciò

consente di allacciare un allarme acustico o visivo.

Contatto pulito, normalmente aperto, che si chiude alla messa in moto della pompa.

Contatto partenza remota.

ATTENZIONE!

NEL CASO SI PREVEDA DI AGGIUNGERE IN SEGUITO ALTRI

D’ALIMENTAZIONE GENERALE DEVE ESSERE PREVISTA MAGGIORATA.

6

REFRIGERATORI

LA

LINEA

MESSA IN FUNZIONE

ATTENZIONE: PRIMA DI AVVIARE LA CENTRALE ESEGUIRE LE SEGUENTI OPERAZIONI:

1) COLLEGARE L’IMPIANTO ALL’UTENZA ;

2) (SE PREVISTO) COLLEGARE AL FRIGORIFERO IL RIEMPITORE DI MISCELA ACQUA-GLICOLE;

3) APRIRE TUTTE LE VALVOLE DI INTERCETTAZIONE DELL’IMPIANTO.

6.1

Caricamento acqua

In caso di temperatura di lavoro superiore a +8°C con temperatura ambiente superiore a +0°C è possibile utilizzare

solo acqua.

Verificare il riempimento dal livello visivo.

6.2

Caricamenento acqua / glicole

In caso di temperatura di lavoro minore a +8°C, oppure in installazione dove la temperatura ambiente sia minore di

0°C è indispensabile lavorare con una miscela glicolata.

La percentuale di glicole da immettere nel circuito è indicata nella tabella. È importante ricordare che la

percentuale di glicole va calcolata considerando la quantità d’acqua presente nel refrigeratore più quello presente

nel circuito generale.

Percentuale di glicole monoetilenico inibito da miscelare con acqua per :

temperatura di lavoro inferiore a +8°C (A)

temperatura ambiente inferiore a +0°C (B)

% GLICOLE

50%

45%

40%

35%

30%

A

25%

20%

B

15%

10%

5%

°C (A - B)

+10

0

-10

-20

-30

Fig. 11 Percentuale di glicole monoetilenico inibito da miscelare con acqua

Pag. 9

Esempio: una percentuale di antigelo pari al 30% protegge l’impianto fino ad una temperatura di –15°C

La percentuale di glicole è riferita alla quantità totale di acqua, composta dalla capacità del serbatoio del

refrigeratore (vedi scheda tecnica relativa) e da quella contenuta nell’impianto, quantificabile con l’ausilio della

seguente tabella.

Ø tubo / pipe

lt / m

Ø3/8”

0.13

Ø1/2”

0.22

Ø3/4”

0.38

Ø1”

0.61

Ø1”1/4 Ø1”1/2

1.05

1.41

Ø2”

2.26

Ø2”1/2

3.7

Ø3”

520

Ø4”

8.80

Ø5”

13.26

Ø6”

19

Tabella 2 Capacità liquido refrigerante contenuto nell’impianto

ATTENZIONE! Non aggiungere mai più del 60% di glicole, poiché la temperatura di congelamento anziché

diminuire, aumenta (punto di inversione).

SI RACCOMANDA DI NON AGGIUNGERE ALL’ACQUA SOSTANZE INCOMPATIBILI CON I SEGUENTI

MATERIALI: ALLUMINIO, RAME, ZINCO, OTTONE, BRONZO, GHISA, ACCIAIO.

Attenzione: Il glicole monoetilenico inibito deve essere sostituito ogni 3/4 anni perché col tempo gli

inibitori presenti tendono a dissociarsi perdendo la loro azione protettiva nei confronti dell’impianto.

Per i modelli senza riempimento automatico, è necessario effettuare il caricamento manualmente controllando il

livello esterno.

6.3

Alimentazione elettrica

Ruotare la maniglia di comando in posizione ON (verticale) per fornire tensione alla centrale: spia di rete accesa. Il

refrigeratore è equipaggiato con compressori con resistenza di pre-riscaldamento, è necessario mettere sotto

tensione la centrale almeno 4 ore prima dell’avviamento e lasciarla inserita anche durante i periodi di pausa,

soprattutto d’inverno.

6.4

Avviamento

VERSIONE STANDARD

1.- Dare tensione e verificare che la spia “Fase Errata” non sia accesa, viceversa invertire due fasi

dell’alimentazione generale. L’esatto senso di rotazione è orario.

2.- Per avviare il refrigeratore, premere il pulsante “I”.

3.- Per fermare il refrigeratore, premere il pulsante “O.

In caso di emergenza ruotare il bloccaporta in posizione “O” per arrestare il sistema.

La centrale è già collegata in modo che , quando il senso di rotazione della pompa è esatto, lo sono anche quello

dei ventilatori e dei compressori.

Controllare tramite il manometro con targhetta “PRESSIONE MANDATA” che la prevalenza della pompa rientri nei

limiti di targa, considerando anche la pressione statica ( rilevabile a centrale spenta ) in caso contrario agire sulla

valvola di regolazione posta sulla tubazione di mandata della stessa.

VERSIONE CON DOPPIA POMPA

Nel caso il refrigeratore venga richiesto con doppia pompa, una di lavoro e una di scorta, verrà garantita

l’alternanza di funzionamento con un orologio programmatore che effettuerà lo scambio di funzionamento delle

pompe.

In questo caso sarà garantito lo stesso stato di usura su entrambe le pompe.

Inoltre, un selettore consentirà di passare dal funzionamento automatico a quello manuale (in caso di guasto

dell’orologio programmatore o di una delle pompe), ed un altro selettore permetterà la commutazione tra una

pompa e l’altra

Pag. 10

Fig. 12 Refrigeratore ad 1 circuito (µChiller2)

Refrigeratore ad 1 circuito (µChiller2)

1. Premere il pulsante I per l’inizio ciclo. Sul display del termostato elettronico sarà visualizzata la temperatura

dell’acqua in mandata rilevata dalla sonda.

2. Per impostare la temperatura di lavoro, "set":

tenere premuto per 5 secondi il pulsante "SEL", comparirà la sigla "/";

agire sul tasto "▲" finché compare sul display il la scritta r, premere SEL;

comparirà il parametro “r01” (setpoint), premere "SEL" e con i tasti "▲" e "▼" impostare il valore

desiderato, poi confermare con il tasto “SEL”.

premere “PRG” più volte finché sul display comparirà la temperatura di processo.

ATTENZIONE! Non è possibile variare altri parametri, l’operatore dovrà rivolgersi al centro d’assistenza Del

Costruttore per ulteriori richieste.

3. Gli allarmi visualizzabili nel regolatore elettronico sono i seguenti:

tC1= Termico compressore, pompa, ventilatore, termostato interno compressore

HP1= Pressostato alta pressione.

LP1= Pressostato bassa pressione circuito.

FL= Flussostato/Livello.

A1= Antighiaccio.

4. In caso di blocco della centrale verificare l'allarme segnalato e quindi agire come indicato nel manuale ai

capitoli n° 10 - 11.

5. Per ripristinare la condizione di allarme dello strumento:

Verificare che la causa dell’allarme non esista più;

Premere i tasti "▲" e "▼" simultaneamente per circa 5 secondi

6. Ad ogni riaccensione della centrale si dovrà ripetere la sequenza delle operazioni descritte con l’esclusione

dell’impostazione della temperatura di lavoro che rimane memorizzata nel termostato elettronico.

7. La spia F indica la “fase errata”, rotazione contraria motori.

Pag. 11

6.5

Controllo velocità ventilatori

Un regolatore di velocità dei ventilatori, a taglio di fase o inverter, consente di controllare la temperatura di

condensazione. Una sonda di pressione posta sulla tubazione del gas, invia un segnale al regolatore che variando

la velocità dei ventilatori modula la portata d’aria di raffreddamento al condensatore.

6.6

Fermata

Nel caso di installazione di compressori semiermetici sarà possibile togliere tensione solo durante lunghi periodi di

fermo (una settimana o più). In tal caso si dovrà alimentare elettricamente il refrigeratore 4 ore prima del nuovo

avviamento ed effettuare una partenza graduale dei compressori.

7

RUMORE

Il livello di pressione acustica continuo equivalente ponderato “A” è variabile a seconda del posizionamento della

macchina, in funzione dell’ambiente e delle sue caratteristiche (riflessione dei rumori, dimensione e struttura dei

locali, rumori di fondo ecc.). Nella scheda tecnica è indicata la rumorosità dei refrigeratori rilevata in campo libero

(all’aperto) alla distanza di 10 metri dalla macchina ad un’altezza di 1.6 metri da terra

Due o più rumori si sommano logaritmicamente. E’ pertanto necessario qualora si uniscano più unità refrigeranti,

apportare una correzione utilizzando i fattori di correzioni indicati in tabella.

N° MODULI UGUALI

2

3

4

5

6

FATTORE DI CORREZIONE

1.046

1.073

1.095

1.109

1.123

Tabella 3 Fattori di correzioni rumorosità

Esempio: N° 3 centrali RC2E 60 a 10 m. (rumorosità di 55 dB (A) cadauna).

Per ogni centrale, il valore totale da considerare sarà : 55 x 1.073=59 dB (A).

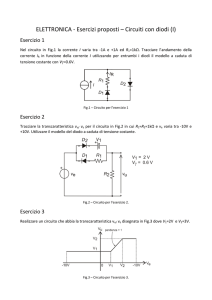

DIAGRAMMA CORRETTIVO DEL RUMORE DI FONDO

Lt= Livello totale misurato

Lf= Livello di fondo misurato

Lp= Livello della sola sorgente

L= Detrazione

Lp= Lt - L

ESEMPIO :

Lt=70 dB (A), Lf=65 dB (A)

Lt – Lf = 5 dB (A)

L=1.5 dB (A)

Lp=70 dB (A) – 1.5 dB (A) =68.5 dB (A)

Fig. 13 Diagramma correttivo del rumore di fondo

Pag. 12

8

RACCOMANDAZIONI

DALL'UTILIZZATORE

SULLE

MISURE

DI

PREVENZIONE

DA

ADOTTARE

I dispositivi di sicurezza utilizzati sono delle protezioni mobili costituite da pannelli fissati con viti al telaio e poste

lungo i lati della macchina.

L'utilizzatore dovrà mantenere le protezioni al loro posto come previsto dal costruttore per non peggiorare le

condizioni di sicurezza della macchina stessa.

Il costruttore declina ogni responsabilità da incidenti che si verificassero a causa dell'asportazione parziale o totale

di tali sistemi di protezione.

Segnali di sicurezza presenti sulla macchina:

VIETATO RIMUOVERE

DISPOSITIVI DI PROTEZIONE

VIETATO OPERARE SU ORGANI IN

MOTO

9

PRIMA DI INIZIARE LE

LAVORAZIONI LEGGERE IL

MANUALE D'ISTRUZIONI PER

L'USO

MANUTENZIONE ORDINARIA

Prima di procedere alle manutenzioni che implicano l’apertura della macchina è necessario ruotare la maniglia di

comando (giallo - rosso) per isolare il refrigeratore dalla linea elettrica, inoltre appendere il cartello seguente:

NON EFFETTUARE MANOVRE LAVORI IN CORSO

9.1

Settimanale

Controllo ed eventuale pulizia del filtro dell’aria di aspirazione: questa operazione può essere fatta, dopo aver

tolto il filtro, con aria compressa o getto d’acqua, eventualmente anche con solventi, nel caso esistano nell’aria

particelle oleose. La pulizia dovrà essere più frequente se la centrale si trova in luoghi molto polverosi o in

presenza di inflorescenze di piante (pioppi ecc..).

Controllo del grado di sporcamento del condensatore.

9.2

Semestrale

Prelevare dei campioni di acqua per verificare che il grado di acidità pH sia intorno a 7.

Se il pH è minore di 7 si possono avere dei danneggiamenti (aggressioni chimiche) nei materiali costituenti le

apparecchiature a pressione. Per valori maggiori di 7 si ha la precipitazione di carbonati di calcio e magnesio con

formazione d’incrostazioni.

9.3

Annuale

Controllo elettrico, da far effettuare a personale qualificato:

verificare il serraggio dei morsetti ;

verificare il grado di usura dei contatti dei teleruttori ;

controllare gli assorbimenti di tutti i motori ;

controllare l’efficienza delle protezioni termiche.

Controllo meccanico e idraulico, da far effettuare a personale qualificato :

verificare il serraggio dei bulloni di fissaggio dei vari componenti ;

9.4

verificare la tensione delle cinghie tra ventilatore e elettromotore (VERSIONE CON VENTILATORI

CENTRIFUGHI).

eliminare eventuali perdite d’acqua.

Triennale

Ogni tre anni provvedere alla verifica della funzionalità della valvola di sicurezza posta sul circuito frigorifero

sostituendola in caso di perdita con una di pari caratteristiche tecniche (pressione di taratura e diametro orifizio,

coefficiente di efflusso, attacchi di entrata e uscita), l’operazione è da far effettuare a personale qualificato.

Pag. 13

ATTENZIONE: l’olio dei compressori non va mai sostituito, avendo caratteristiche tali da non deteriorarsi.

Quindi non aprire mai i tappi posti sul compressore poiché ciò provocherebbe la fuoriuscita sia dell’olio

che del gas in pressione e la possibilità di seri danni per gli operatori.

Dopo lunghe fermate, prima di avviare la pompa, accertarsi manualmente che questa possa ruotare liberamente.

Eventuali depositi, potrebbero averla bloccata.

DOPO AVER EFFETTUATO LE OPERAZIONI DI MANUTENZIONE CHE IMPLICANO L’APERTURA DELLA

MACCHINA È NECESSARIO ACCERTARSI CHE TUTTI I PORTELLI MOBILI SIANO IN POSIZIONE CHIUSA E

I DISPOSITIVI DI BLOCCAGGIO BEN SERRATI.

10 CIRCUITO FRIGORIFERO

RC2E

Pag. 14

11 DISPOSITIVI DI SICUREZZA

11.1 (PA) Pressostato di blocco alta pressione

Il pressostato di alta pressione protegge il refrigeratore dall’innalzamento della pressione, e della temperatura,

all’interno del condensatore/compressore

Ripristino: manuale, spegnendo e riaccendendo la macchina.

11.2 (PB) Pressostato di blocco bassa pressione

Il pressostato di bassa pressione rileva abbassamenti anomali della pressione del gas. Una eventuale perdita di

gas comporta una riduzione della potenza frigorifera resa.

Ripristino: manuale, spegnendo e riaccendendo la macchina.

11.3 Controllo livello acqua (su richiesta)

Fornisce il consenso alla pompa quando l’impianto ha raggiunto il completo riempimento.

Il riarmo è automatico

11.4 Termostato antighiaccio

Previene la formazione di ghiaccio sui tubi dello scambiatore immerso nell’acqua (evaporatore).

Il riarmo è automatico.

11.5 Limite set di temperatura

Tutti gli impianti di refrigerazione vengono forniti con un limite inferiore di set impostabile per la temperatura

dell’acqua. Per gas R407C è uguale a +8°C. Per eventuali varianti contattare il Costruttore.

11.6 Protezione motori

Gli interruttori magnetotermici ad alto potere di interruzione, sono dispositivi che proteggono gli avvolgimenti dei

motori da innalzamenti di corrente o disparità di assorbimento tra le fasi (cortocircuito).

11.7 Termostato interno compressore

Il termostato interno del compressore è un dispositivo costituito da sensori “annegati” nell’avvolgimento. Questi

rilevano irregolari innalzamenti di temperatura del motore, e ne interrompono il funzionamento prima che possano

verificarsi danneggiamenti dell’avvolgimento.

11.8 By-pass manuale

All’interno del refrigeratore è previsto di serie un by-pass manuale che serve a ridurre la pressione di mandata nel

caso questa sia troppo elevata. Aprendo la valvola, parte dell’acqua viene riciclata direttamente nel serbatoio,

permettendo di compensare eventuali variazioni di portata/pressione. E’ possibile applicare all’esterno

dell’impianto, sulle tubazioni, una valvola di by-pass automatica (optional).

Pag. 15

12 RICERCA ED ELIMINAZIONE GUASTI

Per facilitare il compito degli operatori abbiamo ipotizzato una serie di esempi di funzionamenti anomali e guasti.

Si fa inoltre presente che le spie bianche sono di funzionamento, quelle rosse di allarme.

È necessario tenere un registro ove annotare tutte le operazioni di manutenzione riportando risultati ed eventuali

commenti. Dovranno altresì essere chiaramente individuabili il nominativo del manutentore nonché la data della

relativa operazione di manutenzione.

Legenda: [E]=intervento da far effettuare ad un tecnico qualificato in installazioni elettriche;

[I]=intervento da far effettuare ad un tecnico qualificato in installazioni idrauliche;

Refrigeratore rumoroso

1.

Motori rumorosi

1.

Individuare componente/i rumoroso/i e avvisare il centro

assistenza Del Costruttore

Valvola termostatica e/o aspirazione del compressore brinata

1.

2.

Evaporatore sporco

Insufficiente circolazione d’acqua che causa formazione di

ghiaccio sull’evaporatore

1.

2.

Contattare il centro assistenza Del Costruttore

Fermare il refrigeratore, impostare una temperatura di set di

+18°C. Riavviare la macchina (si avvia solo la pompa) per far

circolare acqua e sciogliere il ghiaccio formatosi. Quando la

temperatura reale segna +18°C, impostare una temperatura di

set di +15°C e far ripartire la macchina (si riavvia anche il

compressore).Verificare che raggiunta la temperatura di set la

macchina si fermi.

1.

2.

3.

4.

5.

Contattare il centro assistenza Del Costruttore

Contattare il centro assistenza Del Costruttore

Contattare il centro assistenza Del Costruttore

Contattare il centro assistenza Del Costruttore

Contattare il centro assistenza Del Costruttore

Rimuovere lo sporco con aria compressa o getto d’acqua dopo

averli smontati.

Verificare lo stato del motore o eventualmente del suo

teleruttore.[E]

Verificare e rimuovere eventuali ostacoli allo scarico.

Blocco bassa pressione gas

1.

2.

3.

4.

5.

Filtro deidratatore gas intasato

Valvola solenoide gas non alimentata, bobina bruciata, bloccata

Valvola termostatica bloccata

Perdita gas

Aspirazione di aria troppo fredda

Blocco alta pressione gas

1.

Filtri aspirazione aria intasati

1.

2.

Motore di qualche ventilatore che non funziona.

2.

3.

Scarico dell’aria ostruito che causa scarsa portata d’aria per il 3.

corretto funzionamento.

Rottura od allentamento di qualche cinghia di trasmissione dei 4.

ventilatori.

Condensatore sporco (mancanza degli appositi filtri)

5.

4.

5.

6.

Sovraccarico termico o accensione del frigo dopo aver iniziato il 6.

ciclo di produzione, causa un innalzamento della temperatura

dell’acqua

7.

8.

9.

Ventilatore che gira al contrario.

Ricircolo aria calda

Temperatura ambiente >45°C

7.

8.

9.

Sostituire la cinghia o eventualmente tensionare la stessa grazie

alla slitta montata regolabile .

Procedere alla pulizia del condensatore, prestando attenzione a

non piegare le alette in alluminio dello stesso.

Chiudere parzialmente il rubinetto di mandata acqua ed aprire il

by-pass per diminuire la portata all’utenza e favorire il

raffreddamento dell’acqua. Quando le condizioni normali sono

ripristinate, riaprire i rubinetti.

Invertire 2 conduttori della linea generale. [E]

Allontanare l’aria calda dal refrigeratore ( canalizzazione )

Richiedere versione super -tropicalizzata

Termico compressore

1.

2.

3.

4.

5.

Intervento del termostato interno del compressore a bloccare lo 1.

stesso.

2.

Fasi elettriche del motore interrotte.

Danno meccanico.

3.

Sovraccarico termico dovuto ad una sovratensione o 4.

sottotensione, mancanza di una fase.

5.

Il ripristino è automatico quando la temperatura dell’avvolgimento

è ritornata entro i limiti accettati.

Far verificare l’avvolgimento. [E]

Contattare il centro assistenza Del Costruttore.

Controllare il serraggio dei cavi e che l’assorbimento delle

singole fasi del motore non superi i dati di targa. NON TENTARE

DI AVVIARE IL COMPRESSORE PER EVITARE ULTERIORI

DANNI. [E]

Contattare il centro assistenza Del Costruttore.

Termistori interni del compressore che scattano in caso di 1.

sovraccarico termico dell’avvolgimento.

Il ripristino è automatico quando la temperatura dell’avvolgimento

è ritornata entro i limiti accettabili.

Motore a massa o in cortocircuito.

Termico interno compressore

1.

Pag. 16

Termico ventilatore

1.

Il motore è bloccato per problemi meccanici o per sovraccarico 1.

termico dovuto ad una momentanea sottotensione o

sovratensione.

2.

3.

Il motore è a massa.

I contatti del teleruttore sono danneggiati.

2.

3.

Verificare che l’assorbimento del motore elettrico non sia

superiore ai valori di targa. Verificare che il motore non sia a

massa; se quanto detto non si verifica, provare a rimuovere

l’interruttore magnetotermico. [E]

Far riavvolgere o sostituire il motore. [E]

Sostituire il teleruttore. [E]

Termico Pompa

1.

Funzionamento della pompa con valori di prevalenza al di fuori 1.

dei valori di targa.

2.

Motore della pompa bloccato perché si è formato del calcare 2.

(dovuto a lunghe soste dell’impianto)

Sovraccarico termico dovuto a sovratensione o sottotensione.

3.

3.

Controllando il valore sul manometro, ripristinare il valore di

prevalenza come da targa agendo sulla valvola di mandata della

pompa. [I]

Smontare e revisionare la pompa. [I]

Verificare gli assorbimenti delle fasi della pompa con una pinza

amperometrica. [E]

Termostato antighiaccio

1.

2.

Scarsa circolazione d’acqua con conseguente formazione di 1.

ghiaccio nell’evaporatore.

Si lavora con una temperatura di set inferiore a +8°C senza 2.

aggiunta di glicole nel circuito con conseguente formazione di

ghiaccio.

Contattare il centro assistenza Del Costruttore

Aggiungere glicole monoetilenico inibito come da tabella

Scarsa resa

1.

2.

3.

4.

5.

1.

2.

3.

4.

5.

Danneggiamento del termostato elettronico

Perdite di gas

Ostruzione filtro gas

Rottura valvola termostatica

Rottura valvole compressore

Sostituire termostato elettronico [E]

Contattare il centro assistenza Del Costruttore

Contattare il centro assistenza Del Costruttore

Contattare il centro assistenza Del Costruttore

Contattare il centro assistenza Del Costruttore

Fuoriuscite di liquido

1.

Danneggiamento delle connessioni: Perdite di liquido (acqua e 1.

glicole)

Limitare la fuoriuscita con assorbitori evitando la dispersione in

fognatura del liquido e contattare il centro assistenza Del

Costruttore

Altri guasti

Nel caso il refrigeratore presenti difetti di funzionamento qui non contemplati, Vi preghiamo di darcene immediata

comunicazione specificando chiaramente le anomalie rilevate.

E’ importantissimo, per una diagnosi veloce, saper comunicare quali sono i codici degli allarmi indicati.

Il contenuto di gas refrigerante è indicato nella scheda tecnica.

13 SITUAZIONI DI EMERGENZA

13.1 Tipo di mezzi antincendio da utilizzare

Le parti della macchina che possono incendiarsi sono i quadri elettrici o gli altri componenti elettrici della macchina

(elettromotori, cavi) in tutti questi casi il mezzo estinguente consigliato è l'anidride carbonica (CO2) ed in alternativa

la polvere ABC, ricordandosi che un suo utilizzo sui quadri elettrici ne provoca un inutilizzo permanente.

13.2 Avvertenze sulla possibile emissione/dispersione di sostanze dannose

Le emissioni di sostanze dannose sono prodotte da:

dispersione di miscela acqua/glicole monoetilenico inibito,

fuoriuscita di olio lubrificante dai compressori.

dispersione di gas frigorigeno Gas R 407 C, tale gas ha un potenziale di riscaldamento globale GWP=1530.

Pag. 17

14 MESSA FUORI SERVIZIO E SMALTIMENTO

Per costruire le macchine sono stati utilizzati i componenti:

Plastici

Ferrosi (acciaio zincato e verniciato)

Elettrici

Isolanti elettrici

Olio lubrificante

Isolanti termici

Alluminio

Rame

Miscela acqua/glicole

Raccogliere in bidoni e conferire a smaltitori

autorizzati

Raccogliere in bidoni e conferire a smaltitori

autorizzati

Gas R 407 C

Raccogliere in bombole e conferire a smaltitori

autorizzati

Durante la demolizione differenziare le parti della macchina secondo i materiali di fabbricazione.

Per lo smaltimento di questi materiali attenersi scrupolosamente alle norme in vigore.

Prima di procedere allo smontaggio verificare:

1. l’assenza di pressione dei componenti appartenenti ai seguenti circuiti:

circuito gas frigorigeno,

circuito idraulico.

2. l’assenza di energia elettrica dei componenti appartenenti all’impianto elettrico della macchina.

Lo smontaggio della struttura portante in acciaio deve avvenire solo dopo aver eliminato tutti i componenti interni

(pompe, compressori, quadri elettrici, condensatore, evaporatore, ventilatori); iniziare lo smontaggio dalla parte

superiore e procedere verso il basso.

15 RISCHI CONNESSI ALLA MACCHINA

Tipo di Pericolo

Situazione pericolosa

Forma

Schiacciamento

Durante il trasporto le dimensioni ed il peso potrebbero

essere causa di infortuni per gli operatori

Taglio o sezionamento

Ventilatori aria sulla parte superiore della struttura

Eiezione di un fluido ad alta pressione

Perdita della stabilità della macchina e/o delle sue parti

Contatto elettrico (diretto, indiretto)

Eiezione di gas compresso o liquido in pressione per il

distacco o rottura delle condutture dall'impianto opp.

operazioni di carico o rabbocco

Il basamento di appoggio deve garantire la necessaria

resistenza in base alla massa della macchina

Rottura di cavi

Elettricità

statica

sulla

struttura

esterna

con

Elettrocuzioni agli operatori o a persone nei pressi della

macchina

Scottature provocate da contatto con oggetti a Temperatura

superficiale

calda/fredda

tubazioni,

temperatura estrema

condensatore

Danni alla salute provocati da ambiente di lavoro caldo e

Correnti d'aria generate dai ventilatori della macchina

freddo

Aumento di pressione gas frigorigeno con rotture per

Incendio o di esplosione

incendio esterno

Durante lo scarico le dimensioni ed la massa potrebbero

Mancato uso di mezzi personali di protezione

essere causa di infortuni per gli operatori

Fenomeni elettrostatici

Assenza di ripari di dispositivi di sicurezza

Accessibilità apparecchi a pressione

Pag. 18