POLITECNICO DI MILANO

Facoltà di Ingegneria

Corso di Laurea Specialistica in Ingegneria Meccanica

Analisi vibrazionale e monitoraggio di un Banbury per la miscelazione della

gomma da pneumatico

Relatore:

Ch.mo Prof. Quirico SEMERARO

Correlatori:

Ch.mo Prof. Paolo PENNACCHI

Ing. Davide Abramo CONTI

Tesi di Laurea di:

Marco Lorenzo PUTIGNANO

Anno Accademico 2014 – 2015

Matr.819386

INDICE

ABSTRACT ......................................................................................................................... 1

INTRODUZIONE ............................................................................................................... 3

1.

IL CASO PIRELLI ................................................................................................... 7

1.1

1.2

1.3

1.4

2.

PIRELLI TYRE S.P.A.......................................................................................................................... 7

STRUTTURA DI UNO PNEUMATICO ............................................................................................. 10

IL PROCESSO DI PRODUZIONE DI UNO PNEUMATICO ............................................................... 13

IL BANBURY: IL PROCESSO DI MESCOLAZIONE DELLA GOMMA ............................................. 16

SISTEMA DI ACQUISIZIONE ............................................................................ 19

2.1

2.2

ACCELEROMETRI MEMS ............................................................................................................... 19

CENTRALINA DI ACQUISIZIONE DEI DATI E SOFTWARE DI DIAGNOSI ................................... 25

3.

BACKGROUND: L’ANALISI DELLE VIBRAZIONI NEL MONDO

DELL’INDUSTRIA .......................................................................................................... 26

3.1 CONDITION BASED MAINTENANCE ............................................................................................ 27

3.1.1

Data acquisition ...................................................................................................................... 28

3.1.2

Data processing ....................................................................................................................... 30

3.1.3

Maintenance decision-making ......................................................................................... 33

3.1.3.1

3.1.3.2

Diagnostica delle macchine ......................................................................................................................... 33

Prognostica delle macchine ......................................................................................................................... 34

3.2 L’ANALISI VIBRAZIONALE DI UN GEARBOX ............................................................................... 35

3.2.1

Le difettosità tipiche di un gearbox ............................................................................... 37

3.2.2

Cause di guasto nei cuscinetti a elementi volventi.................................................. 50

3.2.3

Diagnostica dei cuscinetti................................................................................................... 57

I

INDICE

II

4.

DEFINIZIONI DELLE REGIONI DI CONTROLLO PER IL

GEARBOX ......................................................................................................................... 61

4.1 LA CAMPAGNA SPERIMENTALE .................................................................................................. 61

4.2 PRE-PROCESSING DEI DATI ......................................................................................................... 63

4.3 ANALISI DEI DATI.......................................................................................................................... 66

4.3.1

Correlazione media rms-deviazione standard rms ................................................ 66

4.3.2

Plot esplorativi ......................................................................................................................... 67

4.3.3

Scatterplot ................................................................................................................................. 72

4.4 ANALISI DELLA VARIANZA........................................................................................................... 74

4.5 COSTRUZIONE DELLE CARTE DI CONTROLLO ........................................................................... 83

4.5.1

Definizione dei cluster .......................................................................................................... 83

5

CONCLUSIONI E SVILUPPI FUTURI .............................................................. 93

BIBLIOGRAFIA ............................................................................................................... 96

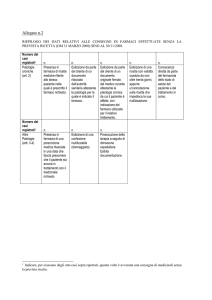

APPENDICE A ................................................................................................................. 98

ELABORAZIONE DEI DATI ................................................................................................................ 98

A.0.1 Analisi dei residui .......................................................................................................................... 98

A.0.2 Serie storiche dei segnali......................................................................................................... 100

A.0.3 Scatterplot – Regioni di controllo applicate ai cluster ............................................. 102

Elenco delle figure

Figura 1.1-Lo stabilimento Pirelli alla bicocca, 1922 .................................................................... 8

Figura1.2-Componenti di uno pneumatico .....................................................................................11

Figura 1.3-Come nasce uno pneumatico ..........................................................................................15

Figura 1.4-Schema del processo di mescolazione della gomma .............................................18

Figura 2.1-Dimensioni della componentistica di un accelerometro MEMS .......................20

Figura 2.2-Principio di funzionamento di un accelerometro MEMS.....................................21

Figura 2.3-Accelerometro mems utilizzato per la campagna sperimentale ......................21

Figura 2.4-Scelta dei punti di posizionamento ..............................................................................23

Figura 2.5-Centralina di acquisizione per la raccolta dei dati utiulizzata per la

campagna sperimentale ..........................................................................................................................25

Figura 3.1-Il gearbox.................................................................................................................................36

Figura 3.2-Difetti tipici di un riduttore ad ingranaggi ................................................................38

Figura 3.3-Posizione dei picchi sullo spettro..................................................................................39

Figura 3.4-Ingranaggi ...............................................................................................................................40

Figura 3.5-Rapporto di trasmissione reale......................................................................................41

Figura 3.6-Errore di trasmissione .......................................................................................................41

Figura 3.7-Sbilanciamento(sinistra) e disallineamento(destra) ............................................45

Figura 3.8-Sbilanciamento rotore / Disallineamento albero ...................................................46

Figura 3.9-Fenomeno di risonanza .....................................................................................................47

Figura 3.10-Fenomeno di modulazione ............................................................................................49

Figura 3.11-Bande laterali di modulazione .....................................................................................50

Figura 3.12-Geometria di un cuscinetto ...........................................................................................50

Figura 3.13-Stadi successivi della sfaldatura .................................................................................52

Figura 3.14-Usura(sinistra) e dentellatura(destra) della guida di un anello esterno di

un cuscinetto causata da particelle abrasive ..................................................................................53

Figura 3.15-Surface distress di un elemento volvente(sinistra) e scalfiture di un

anello(destra) ..............................................................................................................................................54

Figura 3.16-Corrosione dell’anello .....................................................................................................54

Figura 3.17- “Fluting” provocato dal passaggio di corrente elettrica negli anelli esterni

............................................................................................................................................................................55

Figura 3.18-Sfaldatura dovuta ad errato montaggio ...................................................................56

Figura 3.19-Incisioni e scalfiture dovute a sovraccarico ...........................................................56

Figura 3.20-Caratterizzazione geometrico-cinematica di un cuscinetto ............................58

III

ELENCO DELLE FIGURE

IV

Figura 4.1-Posizione e numerazione degli accelerometri sul riduttore ..............................62

Figura 4.2-Numerosità di ciascuna ricetta.......................................................................................63

Figura 4.3-Serie storica singola campagna temporale segnale 9, ricetta D .......................64

Figura 4.4-Taglio dei dati per la singola campagna temporale segnale 9, ricetta D .......65

Figura 4.5-Scatterplot valore RMS vs deviazione standard, segnale 4 ................................66

Figura 4.6-Valore RMS, albero veloce in ingresso ........................................................................68

Figura 4.7-Valore RMS, alberi intermedi di riduzione ................................................................69

Figura 4.8-Valore rms, primo albero di uscita ...............................................................................70

Figura 4.9-Valore RMS, secondo albero di uscita..........................................................................71

Figura 4.10-Scatterplot dei 12 segnali, ricetta D, data-set dopo la pulizia.........................73

Figura 4.11-Scatterplot valore medio RMS9 vs valore medio RMS2 ......................................75

Figura 4.12-Individual value plot del valore medio RMS rispetto a segnale, ricetta e

campagna temporale per il modello ridotto ...................................................................................76

Figura 4.13-Main effect plot del valore medio RMS rispetto a segnale, ricetta e

campagna temporale per il modello ridotto ...................................................................................77

Figura 4.14-Interaction plot del valore medio RMS rispetto a segnale, ricetta e

campagna temporale per il modello ridotto ...................................................................................77

Figura 4.15-Scatterplot RMS2 vs RMS4 per tutte le osservazioni del data-set ..................86

Figura 4.16-Scatterplot RMS2 vs RMS4 per la media RMS .........................................................87

Figura 4.17-Scatterplot RMS1 vs RMS2 per tutte le osservazioni del data-set ..................88

Figura 4.18-Scatterplot RMS1 vs RMS2 ..............................................................................................88

Figura 4.19-Control chart I gruppo.....................................................................................................90

Figura 4.20-Control chart II gruppo ...................................................................................................91

Figura 4.21-Control chart III gruppo .................................................................................................92

Figura A.1-Scatterplot SRES vs FITS; valore medio RMS ...........................................................98

Figura A.2-Probability plot dei residui con il modello ridotto ................................................98

Figura A.3-Test di autocorrelazione sui residui con il modello ridotto...............................99

Figura A.4-Serie storica ricetta A, ricetta E .................................................................................. 100

Figura A.5-Serie storica ricetta G, ricetta H .................................................................................. 100

Figura A.6-Serie storica ricetta K, ricetta M ................................................................................. 101

Figura A.7-Serie storica ricetta N, ricetta U .................................................................................. 101

Figura A.8-Scatterplot RMS2 vs RMS12 ............................................................................................ 102

Figura A.9-Scatterplot RMS4 vs RMS12 ............................................................................................ 103

ABSTRACT

Una problematica fondamentale nella manutenzione dei macchinari industriali

è la definizione di strumenti e metodi adeguati per garantire la più lunga vita

possibile della macchina. In questa ottica si inserisce l’analisi vibrazionale.

In particolare il presente lavoro di tesi si inserisce nel contesto di un progetto

pilota presso il Nuovo Polo Tecnologico Italiano di Settimo Torinese per

l’azienda Pirelli Tyre S.p.a che ha lo scopo di determinare la regione di

controllo del sistema riduttore-motore di un Banbury (nome che identifica la

linea dedicata alla produzione di differenti tipi di mescole all’inizio del

processo di lavorazione dello pneumatico). L’obiettivo del lavoro consiste nella

caratterizzazione sperimentale attraverso analisi vibrazionale, delle condizioni

di buon funzionamento del sistema riduttore-motore.

La conoscenza delle condizioni di buon funzionamento rappresenta il primo

passo nella progettazione di un sistema di monitoraggio in grado di segnalare

con sufficiente anticipo eventuali guasti.

Tale analisi deve far fronte a diverse sfide, prima fra tutte la difficoltà di dover

trattare correttamente le diverse condizioni operative del sistema. Infatti il

mescolatore opera secondo cicli continui molto differenti a seconda della

mescola che si vuole ottenere e con un numero di giri e coppia estremamente

variabili nel corso del tempo.

Il lavoro di tesi si è articolato in due fasi: una prima fase di definizione del

problema e del caso specifico Pirelli, seguita da una esplorazione volta ad

inquadrare il contesto al’interno del quale si sviluppa il lavoro di tesi ed una

seconda che riporta soluzione, analisi e risultati ottenuti.

La soluzione proposta si basa sull’installazione di dodici accelerometri fissi e

quattro centraline di acquisizione dei dati.

Tramite la strumentazione sono stati acquisiti i dati relativi al valore di

vibrazione RMS (root mean square) del riduttore proveniente dai sensori

installati in differenti posizioni.

1

ABSTRACT

2

L’analisi dei segnali ha permesso la caratterizzazione della macchina in

presenza di diverse mescole, la correlazione presente tra segnali da sensori

installati in diversi punti del sistema e di stimare le regioni di controllo che

possono essere usate per il monitoraggio continuo dell’impianto.

INTRODUZIONE

La sempre maggiore disponibilità di sensori e strumenti di monitoraggio a

basso costo e poco instrusivi permette di sviluppare nuovi strumenti e nuove

strategie per il controllo del processo e dei sistemi produttivi.

Il presente lavoro di tesi si inserisce nel contesto del monitoraggio in linea di

macchinari per la produzione di gomma da pneumatico, presso gli stabilimenti

dell'azienda Pirelli Tyre S.p.A.

Nel seguente lavoro si tratta l’analisi delle vibrazioni applicata al caso del

riduttore di una linea Banbury all’interno del Nuovo Polo Tecnologico Italiano

di Settimo Torinese.

La linea Banbury è costituita da una serie di macchinari, posti all’origine del

processo di produzione dello pneumatico, che si occupano della mescolazione

della gomma allo scopo di ottenere differenti tipi di mescole, che saranno la

base per le lavorazioni successive, al fine di ottenere le differenti componenti

di uno pneumatico.

La macchina più critica ed interessante della linea è definita Mixer (o

mescolatore chiuso), costituita da due rotori controrotanti e preposta alla vera

e propria mescolazione delle materie prime.

All’interno del mescolatore vengono inviate, oltre a queste (gomma naturale e

sintetica), delle cariche rinforzanti (nerofumo e silice) e dei plastificanti. La

somma di questi componenti costituisce circa il 90% delle mescole, il restante

10% circa è costituito da altri componenti con specifiche funzioni quali, per

esempio, agenti acceleranti, antiossidanti, vulcanizzanti ecc. I plastificanti, il

nerofumo e la silice sono stoccati in silos dedicati e inviati al mescolatore

all’interno del quale avviene la prima lavorazione della mescola. Questa viene

quindi scaricata su un mescolatore aperto composto da due grossi cilindri, al

fine di completarne la mescolazione e ottimizzarne la dispersione. A seguire, la

foglia di mescola viene immersa in una vasca per il raffreddamento.

3

INTRODUZIONE

4

Il processo che avviene all’interno del mescolatore è particolarmente critico

perchè è un processo discontinuo e lavora a condizioni operative

estremamente variabili (soprattutto coppia e numero di giri).

E’, inoltre, uno dei più importanti dal momento che in base alla sua buona

riuscita dipendono tutte le successive operazioni che porteranno alla

realizzazione dello pneumatico.

L’elemento più soggetto a guasti è il riduttore del mescolatore, in conseguenza

delle condizioni particolarmente stressanti cui è sottoposto quotidianamente.

Nasce, quindi, un progetto pilota il cui scopo è conoscere il reale stato di salute

della macchina, attraverso un sistema di monitoraggio in continuo della linea.

Il problema è particolarmente sfidante poichè è la prima volta che si affronta la

tematica delle vibrazioni da questo punto di vista in Pirelli, tanto è vero che,

fino ad ora, le misurazioni sono state effettuate con strumentazione portatile a

scadenze fissate, senza avere la possibilità di verificare in maniera costante la

condizione effettiva di salute della macchina.

Questo progetto ha lo scopo finale di mettere a punto un metodo valido ed

affidabile per raccogliere informazioni sulla macchina, tracciare una regione di

controllo per il riduttore ed utilizzare questo dato come riferimento per

identificare eventuali anomalie su riduttori simili, presenti all’interno del

gruppo Pirelli. In questo modo potranno essere adottate eventuali

contromisure atte ad allungare la vita del riduttore; si potranno, inoltre,

utilizzare le soglie delle regioni di controllo come riferimento per i riduttori

della restante linee Banbury della fabbrica ed, eventualmente, estendere tale

sistema alle fabbriche Pirelli nel mondo.

Per perseguire tale obiettivo, innanzitutto, si è scelto il sistema di

monitoraggio, considerando sia l’aspetto tecnico che quello economico,

acquistando sul mercato quello che garantisse l’acquisizione, l’analisi e

l’interpretazione coerente dei dati.

La soluzione finale proposta è stata quella di strumentare con dodici

accelerometri fissi e quattro centraline di acquisizione il riduttore in esame.

Attraverso la strumentazione sono stati acquisiti i dati relativi al valore di

velocità di vibrazione RMS (root mean square, espresso in mm/s) del riduttore,

proveniente dai sensori installati in differenti posizioni.

INTRODUZIONE

5

Questi hanno permesso di caratterizzare la macchina in presenza di mescole

differenti, di analizzare la correlazione tra i diversi segnali e di stimare le

regioni di controllo, che potranno essere utilizzate per il monitoraggio in

continuo dell’impianto.

Per stimare le regioni di controllo si è tenuto in considerazione il fatto che il

processo di mescolazione della gomma è un processo il cui buon

funzionamento è misura di modi operativi differenti.

Avendo a disposizione segnali con distribuzioni diverse, provenienti da

differenti zone del riduttore contemporanemente, la tesi propone di applicare

delle carte di controllo multivariate (carta di controllo T2).

Ecco nel dettaglio come è strutturata la tesi:

Il capitolo 1 introduce al lettore il caso Pirelli che si tratterà nel corso delle

seguenti pagine. Prima viene esposto il contesto industriale presentando una

breve storia dell’azienda; successivamente viene esposto nei dettagli la

composizione di uno pneumatico e il processo di produzione dello stesso,

concentrandosi sulla mescolazione della gomma e mostrando le particolarità

da tenere in considerazione durante le analisi dei dati.

Nel capitolo 2 sono riportate le caratteristiche del sistema di acquisizione,

descrivendo la strumentazione utilizzata e le motivazioni che hanno portato a

questa scelta.

Nel capitolo 3 si mette in luce la tematica delle vibrazioni relativa alle

macchine con organi rotanti, all’interno del quale il lavoro di tesi è inserito. Si

approfondiscono gli strumenti più diffusi per la manutenzione dei macchinari

industriali, focalizzandosi sul concetto di Condition Based Maintenance (CBM)

e dedicando particolare attenzione al modo di procedere per l’acquisizione e

l’elaborazione dei dati.

Si espongono, in seguito, le problematiche relative all’ analisi vibrazionale

relative ad un gearbox, analizzando i principali difetti connessi al suo

funzionamento e trattando, in particolare, i casi di errori dovuti ad

ingranamento e cuscinetti volventi.

Il capitolo 4 è dedicato alla descrizione delle analisi che hanno portato alla

definizione di una control chart per il riduttore del Banbury, partendo dalla

INTRODUZIONE

6

campagna sperimentale e proseguendo con le elaborazioni svolte per

modellare in maniera corretta i valori di vibrazione provenienti dai sensori

disposti in punti diversi del riduttore. Sono esposte, infine, le regioni di

controllo identificate per la macchina.

In ultimo, il capitolo 5 riporta le conclusioni relative al lavoro di tesi svolto e

riflette su possibili sviluppi futuri che il progetto potrà avere all’interno

dell’azienda Pirelli Tyre S.p.A.

1. IL CASO PIRELLI

In questo primo capitolo, dopo una breve introduzione sull’azienda si spiegano

quali sono le caratteristiche del processo produttivo, focalizzandosi sul

processo di mescolazione della gomma.

I dati che si analizzano sono relativi al valore di vibrazione RMS (root mean

square) proveniente dal riduttore del mescolatore della gomma, pertanto è

fondamentale conoscere bene il processo e quali sono le particolarità del

macchinario su cui si effettuano delle misurazioni per interpretare in maniera

corretta le elaborazioni eseguite nel seguito del lavoro di tesi.

1.1

PIRELLI TYRE S.P.A

La "Pirelli & C." fu fondata a Milano nel 1872 dall'ingegnere Giovanni Battista

Pirelli, allo scopo di produrre "articoli tecnici" di caucciù vulcanizzato.

Sostanzialmente si trattava di tele gommate, cinghie di trasmissione, manicotti

e raccorderie in gomma.

Immediatamente venne avviata la costruzione del primo opificio, nell'area

adiacente via Ponte Seveso, poi rinominata via Fabio Filzi, ove oggi sorge il

"Pirellone". La struttura era costituita da due fabbricati a due piani di diversa

dimensione: quello più grande adibito alla lavorazione e l'altro per negozio,

uffici e servizi. L'originaria dotazione di macchinari consisteva in depuratore,

masticatore, mescolatore e calandra, costruiti in Francia, oltre a caldaie di

vulcanizzazione di costruzione italiana. La produzione iniziò nel giugno 1873.

Data l'estrema duttilità del materiale, con l'entrata in società dell'esperto

commerciante Francesco Casassa, furono previsti vari impieghi e la gamma

produttiva fu ampliata con altre applicazioni, come cavi telegrafici

sottomarini, giocattoli, tappeti, impermeabili, materiale per sale chirurgiche e

imbottiture anatomiche da applicare a reggiseni e culotte.

All'inizio degli anni Novanta del XIX secolo, dopo l'invenzione

dello pneumatico per bicicletta, la Pirelli sfruttò immediatamente il knowhow acquisito nella produzione di manicotti in tela gommata per sperimentare

quel nuovo tipo di manufatto, in collaborazione alla Bianchi, e realizzarlo per il

mercato.

7

1.1 Pirelli tyre S.p.a

8

Terminata la primigenia fase della "produzione di sviluppo", nel 1897 fu

brevettato lo pneumatico per bicicletta tipo "Flexus". Due anni dopo la Pirelli

pose in vendita i suoi primi pneumatici per veicoli a motore, in questo caso

per motocicletta, seguiti nel 1901 da quelli per autovettura. Il primo treno di

pneumatici sperimentali per automobile fu realizzato dalla Pirelli nel 1900, su

commissione della Prinetti & Stucchi, per equipaggiare un loro prototipo

di quadriciclo quadrimotore, progettato da Ettore Bugatti.

A partire dal 1899, tutti gli pneumatici Pirelli furono contrassegnati con il logo

in rilievo, rappresentante una stella a cinque punte iscritta in un cerchio e, per

questo motivo, furono a lungo popolarmente chiamati "pneumatici marca

stella".

FIGURA 1.1-LO STABILIMENTO PIRELLI ALLA BICOCCA, 1922

La produzione di questi articoli, per l'epoca tecnologicamente avanzatissimi,

riscosse un grande successo di vendite, tanto da costringere l'azienda a

costruire un nuovo stabilimento in zona Bicocca e trasferirvi, nel 1906, buona

parte della produzione. Nel 1918 viene acquistato anche il villino della Bicocca

degli Arcimboldi, utilizzata dapprima come sede del museo della gomma e

1.1 Pirelli tyre S.p.a

9

scuola materna, successivamente come sede di rappresentanza dell'azienda

stessa.

Nel 1907 arriva la prima affermazione sportiva di grande rilievo, con la Itala

35/45 HP, nel raid Pechino-Parigi. All'inizio del Novecento, inoltre, inizia

l'espansione internazionale, prima in Spagna (1902), poi anche in Gran

Bretagna (1914) e in Argentina (1919).

Negli anni venti ha inizio la presenza nelle gare automobilistiche, che è

proseguita fino ai giorni nostri e che ha visto numerose vittorie di gran premi

di Formula 1, Rally, Superbike e nella Mille Miglia.

Nel settore pneumatici, è da ricordare l'introduzione, agli inizi degli anni

cinquanta, del radiale Cinturato (riproposto recentemente in versione

supertecnologica ed eco-compatibile), e negli anni ottanta quella dello

pneumatico ribassato. Il nuovo millennio vede un'altra rivoluzione: la

realizzazione, nel 2000, del processo produttivo MIRS (Modular Integrated

Robotized System) per la fabbricazione automatizzata di pneumatici ad alte

prestazioni. Nel 2002 entra in funzione la futuristica sala mescole

automatizzata CCM (Continuous Compound Mixing). Nel comparto dei cavi, le

principali tappe tecnologiche arrivarono nel 1927, con la produzione del primo

cavo con isolamento in olio, e negli anni ottanta con la realizzazione dei cavi

a fibre ottiche.

Negli anni settanta il gruppo diede vita a una fusione con la britannica Dunlop,

e nel 1986 tentò invano di acquistare la tedesca Continental. Fallite le due

operazioni, nel 1992, Marco Tronchetti Provera succede a Leopoldo Pirelli alla

guida del gruppo, posizione che mantiene anche in seguito ai cambi

d'azionariato che interesseranno l'azienda.

Attualmente Pirelli è tra i principali produttori mondiali di pneumatici con un

posizionamento distintivo sull’alto di gamma, pneumatici Premium ad elevato

contenuto tecnologico. Attraverso partnership con le migliori case auto

Prestige e Premium, Pirelli dispone di un portafoglio di oltre 1.200 pneumatici.

Presente in 13 paesi con 19 stabilimenti, Pirelli produce pneumatici per auto,

moto, autocarro, autobus e macchine agricole; il gruppo ha un’ampia presenza

commerciale (oltre 160 paesi) equamente distribuita tra mercati maturi ed

emergenti.

1.2 Struttura di uno pneumatico

10

Pirelli si distingue per una lunga tradizione industriale da sempre coniugata

con capacità di innovazione, qualità del prodotto e forza del brand. Una forza

ulteriormente valorizzata attraverso la Formula 1™, di cui Pirelli è fornitore

esclusivo per il triennio 2014-2016, esteso poi fino al 2018.

In linea con la strategia 'green performance', la ricerca e sviluppo Pirelli opera

con una costante e crescente attenzione a prodotti e servizi a elevata qualità e

tecnologia e basso impatto ambientale.

1.2

STRUTTURA DI UNO PNEUMATICO

In questa sezione si spiega brevemente la struttura dello pneumatico: Questo è

costituito da diverse parti che possono essere riassunte in:

Battistrada: è l'elemento a contatto con l'asfalto, assicura la trazione del

mezzo, resiste all'usura e protegge la carcassa, viene prodotto con

la gomma (in passato naturale, ora sintetica, per trasmettere e ricevere

gli attriti radenti e volventi che si generano con il movimento).

Pacco cintura o cinture e cintura radiale: strati multipli di corde o fili

d'acciaio (materiale più usato), nylon, poliestere o rayon (in disuso)

interposte tra la carcassa e il battistrada, che aumentano la resistenza dello

pneumatico, stabilizzano il battistrada garantendo protezione contro urti e

forature e garantendo una migliore distribuzione delle forze sull'impronta

laterale del battistrada e quindi anche una maggiore impronta a terra,

questi fili sono disposti nella cintura con un'angolazione ridotta di 15-25° e

incrociati tra loro, oppure sono disposti con un'angolazione di 0° rispetto

alla mediana dello pneumatico ed eventualmente presentano anche altre

cinture a diverse angolazioni per la distribuzione delle forze, in

quest'ultimo caso il pacco cintura può essere sostituito da una "cintura

radiale" caratterizzata da un filo metallico o da tanti fili senza giunture

disposti

sempre

a

0°.

Questo elemento non è usato su tutti gli pneumatici con carcassa a tele

incrociate, i quali se provvisti di queste cinture prendono il nome di

cinturato, ma è una consuetudine per quelli con una carcassa a tele radiali.

1.2 Struttura di uno pneumatico

11

Fianco dello pneumatico o spalla: protegge le tele dagli agenti atmosferici e

chimici e inoltre si oppone alla flessione a cui è sottoposto durante

l'impiego.

Pneumatico radiale:

1: Battistrada

2: Bordo del battistrada

3: Carcassa

4: Fianco dello pneumatico o Spalla

5: Pacco cintura

6: Rinforzi laterali del pacco cintura

7: Cerchietti

8: Tallone

FIGURA1.2-COMPONENTI DI UNO PNEUMATICO

Carcassa o tela: consente la trasmissione di tutte le forze di carico tra la

ruota e il terreno come quelle che si sprigionano durante la frenata e nelle

manovre di sterzatura, inoltre garantisce la resistenza alla pressione di

gonfiaggio e successivamente di esercizio durante tutte le manovre. Questo

elemento è composto principalmente da fili di Nylon affiancati (tela) che

possono essere di diverso spessore e conferire una maggiore resistenza o

scorrevolezza, infatti con l'aumento della sezione dei fili e di conseguenza

una loro diminuzione di fili per pollice si aumenta la resistenza e rigidezza

della carcassa ma diminuendone la scorrevolezza.

1.2 Struttura di uno pneumatico

Diagonale o a tele incrociate o bias: le tele si estendono in diagonale da

un tallone all'altro dello pneumatico formando un angolo di 30-40° con

la linea mediana dello pneumatico stesso, dove ogni tela o strato

successivo di filo va in direzione opposta e quindi incrociandosi.

Cinturato o bias belted: si tratta di una carcassa diagonale provvista del

pacco cintura, la quale conferisce caratteristiche analoghe ai

pneumatici radiali.

Radiali: le tele si estendono da un tallone all'altro con un angolo di 90°

con l'asse mediano dello pneumatico.

Nervatura fascio o cerchietti: sono fasce d'acciaio poste nel tallone,

accomodano lo pneumatico sul cerchione e lo mantengono in posizione,

evitando un suo eventuale sfilamento.

Riempimento: generalmente è costituito da gomma ed è posto nella zona

del tallone e del fianco per consentire un passaggio graduale dalla zona

rigida del tallone a quella flessibile del fianco.

Rivestimento interno: strato di gomma inserito all'interno degli pneumatici

tubeless, studiato appositamente per evitare perdite d'aria.

Tallone o incavo del tallone: strato di tela gommata che impedisce l'usura

provocata dallo sfregamento del tallone contro il bordo del cerchio e che

garantisce l'attrito necessario per evitarne la rotazione sullo stesso.

12

1.3 Il processo di produzione di uno pneumatico

1.3

13

IL PROCESSO DI PRODUZIONE DI UNO

PNEUMATICO

Prima di approfondire le performance di processo, sono qui descritte le fasi

produttive che portano alla realizzazione di uno pneumatico. Due le fasi

principali:

realizzazione delle mescole in gomma utilizzate per le varie componenti

dello pneumatico: battistrada, fianchi, liner, riempimento tallone ecc.;

costruzione della struttura di base, un vero e proprio “tessuto”

gommato, che supporta tutti i componenti.

La parte gommosa dello pneumatico (battistrada, fianchi e tele) è una

particolare miscela, più nota con la dizione “mescola”, composta per lo più da

gomma (sia naturale sia sintetica), da cariche rinforzanti (principalmente

nerofumo e silice) e da plastificanti. La somma di questi componenti costituisce

circa il 90% delle mescole, il restante 10% circa è costituito da altri

componenti con specifiche funzioni quali, per esempio, agenti acceleranti,

antiossidanti, vulcanizzanti ecc. I plastificanti, il nerofumo e la silice sono

stoccati in silos dedicati e inviati a un mescolatore chiuso (banbury), all’interno

del quale avviene la prima lavorazione della mescola. Un computer controlla e

gestisce le quantità degli ingredienti provenienti dai silos. Gli ingredienti di

minor peso vengono invece predosati con opportuni sistemi di controllo. In

una seconda fase di mescolazione sono inseriti altri particolari ingredienti,

quali vulcanizzanti e acceleranti. La mescola viene quindi scaricata su un

mescolatore aperto composto da due grossi cilindri, al fine di completarne la

mescolazione e ottimizzarne la dispersione. A seguire, la foglia di mescola

viene immersa in una vasca (batchoff) per il raffreddamento.

La mescola pronta è destinata al battistrada e/o agli altri componenti dello

pneumatico; essa passa nella successiva fase di trafilatura o di calandratura e

assume la forma adeguata alle successive operazioni. Il cuore della struttura

1.3 Il processo di produzione di uno pneumatico

14

dello pneumatico è rappresentato dalle tele, che sono formate essenzialmente

da fili longitudinali (trama) e possono essere di vari materiali.

Le tele vengono quindi tagliate con un certo angolo rispetto alla direzione

longitudinale (di marcia, di rotolamento o della trama). Altre parti

fondamentali dello pneumatico sono il battistrada e il tallone.

Il primo garantisce prestazioni importantissime quali, per esempio, la frenata

su asciutto e bagnato. Il secondo coincide con la zona vicina al cerchio

metallico; la base del tallone è costituita dal cerchietto, che fornisce rigidità alla

zona a contatto con il cerchio ed è composto a sua volta da una serie di fili

d’acciaio. Per arrivare ad avere uno pneumatico finito, si deve eseguire un vero

e proprio assemblaggio (confezione) dei semilavorati prodotti, ovvero dei

componenti sinora descritti (battistrada, talloni, tessuti gommati, fianchi ecc.),

effettuato mediante apparecchiature confezionatrici. Lo pneumatico così

ottenuto (denominato “crudo”) è inviato alla successiva fase di

vulcanizzazione, vera e propria reazione chimica condotta in fase solida. Dopo

il raffreddamento, lo pneumatico vulcanizzato viene innanzitutto sottoposto a

sbavatura per togliere eventuali imperfezioni che ne alterino l’aspetto; si

procede quindi a un’ispezione visiva sia interna sia esterna, per gli pneumatici

Truck seguita anche da un controllo ai raggi X in apposite aree schermate. Gli

pneumatici vengono quindi controllati per uniformità e bilanciatura.

1.3 Il processo di produzione di uno pneumatico

FIGURA 1.3-COME NASCE UNO PNEUMATICO

15

1.4 Il Banbury: il processo di mescolazione della gomma

1.4

16

IL BANBURY: IL PROCESSO DI MESCOLAZIONE

DELLA GOMMA

Nel paragrafo precedente è stato spiegato il processo di produzione dello

pneumatico; in questo invece ci si concentra sulla mescolazione della gomma e

sulla linea Banbury, che si occupa proprio di questa fase. Si è visto che la parte

gommosa dello pneumatico (battistrada, fianchi e tele) è una particolare

miscela, più nota con la dizione “mescola”, composta per lo più da gomma (sia

naturale sia sintetica), da cariche rinforzanti (principalmente nerofumo e

silice) e da plastificanti. La somma di questi componenti costituisce circa il

90% delle mescole, il restante 10% circa è costituito da altri componenti con

specifiche funzioni quali, per esempio, agenti acceleranti, antiossidanti,

vulcanizzanti ecc. I plastificanti, il nerofumo e la silice sono stoccati in silos

dedicati e inviati al Banbury all’interno del quale avviene la prima lavorazione

della mescola. La mescola viene quindi scaricata su un mescolatore aperto

composto da due grossi cilindri, al fine di completarne la mescolazione e

ottimizzarne la dispersione. A seguire, la foglia di mescola viene immersa in

una vasca (batchoff) per il raffreddamento.

La mescola ottenuta sarà inviata nel reparto dei semilavorati ed è dunque la

base per ottenere le restanti componenti dello pneumatico.

La linea Banbury è costituita dunque da una serie di macchinari ma quello

principale è un mixer (o mescolatore chiuso) la cui funzione è quella di

mescolare quantità differenti di gomma naturale, sintetica, cariche rinforzanti

e plastificanti di vario tipo per ottenere diverse tipologie di mescole. Il

macchinario che prendiamo in considerazione lavora diverse ricette, e

ciascuna di queste è ripetuta ad intervalli temporali differenti e composta da

diversi batch di produzione.

Questa macchina lavora a differenti condizioni operative e ogni ciclo di

lavorazione è costituito da molte fasi, le cui principali possono essere

considerate le seguenti (riportate anche nella figura 1.4):

1.4 Il Banbury: il processo di mescolazione della gomma

17

Inizialmente la materia prima (gomma naturale e/o sintetica) viene

tagliata e insieme alle cariche rinforzanti viene posizionata su un nastro

pesato finché non si è raggiunta la composizione desiderata per la

ricetta.

Una volta che il materiale ha raggiunto la quantità prevista viene

trasportata su un secondo nastro dove attende che il ciclo precedente

abbia finito e attende il comando dell’operatore per entrare nel

mescolatore ed iniziare la lavorazione.

Quando è il momento di iniziare la lavorazione si apre una porta che

permette al materiale di essere inglobato all’interno del macchinario

che tramite due rotori controrotanti e un peso pressatore inizia la vera

e propria fase di lavorazione nella quale le molecole della gomma

vengono decomposte e si cerca di ottenere una mescola omogenea.

Per mescolare nella miglior maniera possibile gomma e additivi si

ricorre a un pistone idraulico che viene mosso dall’alto e rimane in

posizione abbassata per tenere spinta la gomma contro i rotori e

permettere una mescolazione più omogenea.

Infine quando è terminato il tempo ciclo previsto per la lavorazione si

apre una porta posizionata nella parte inferiore del macchinario (che

fino a quel momento era stata chiusa) e l’impasto viene scaricato su un

nastro posto sotto questa porta. A questo punto la mescola viene

lavorata da un mescolatore aperto, successivamente raffreddata e

impilata sotto forma di fogliati su dei bancali per poi poter essere

inviata al reparto dei semilavorati dove si otterranno le varie

componenti che costituiscono uno pneumatico.

1.4 Il Banbury: il processo di mescolazione della gomma

18

PESATURA e ATTESA

SCARICO ALLA FASE

SUCCESSIVA

LAVORAZIONE DELLA GOMMA

TRA ROTORI CONTROROTANTI

FIGURA 1.4-SCHEMA DEL PROCESSO DI MESCOLAZIONE DELLA GOMMA

Questa spiegazione è fondamentale perché successivamente ci aiuterà a capire

ed interpretare i dati che si ottengono dalle analisi.

2. SISTEMA DI ACQUISIZIONE

2.1

ACCELEROMETRI MEMS

Le vibrazioni sui macchinari possono essere misurati con diversi sensori.

Nel lavoro di tesi lo strumento utilizzato sono gli accelerometri; in particolare

sono stati scelti quelli con tecnologia MEMS.

La sigla MEMS è l’acronimo di Micro Electro-Mechanical Systems e identifica

una categoria di dispositivi di varia natura (meccanici, elettrici ed elettronici)

integrati in forma altamente miniaturizzata su uno stesso substrato di silicio,

che coniugano le proprietà elettriche degli integrati a semiconduttore con

proprietà opto-meccaniche. La tecnologia MEMS è considerata una delle

innovazioni più promettenti del XXI secolo, capaci di rivoluzionare sia il mondo

industriale, sia quello dei prodotti di largo consumo. La miniaturizzazione dei

sensori costruiti utilizzando tale tecnologia, unita all’integrazione del circuito

necessario ad ottenere l’output di misura, ne ha consentito l’introduzione in

molteplici dispositivi (palmari, console di giochi, realtà virtuale, sistemi di

misura, sistemi di controllo di posizione utilizzati congiuntamente alla

tecnologia GPS, etc.) ove si vuole effettuare la misura di diverse grandezze

fisiche (accelerazioni, velocità, spostamenti, rotazioni, pressioni, etc.).

Questa tecnologia ha portato alla realizzazione di accelerometri MEMS in grado

di misurare lungo tre assi. Si basano principalmente sulla misura di variazioni

capacitive, indotte dalle accelerazioni cui il sensore è sottoposto. I processi di

microincisione permettono di realizzare condensatori costituiti da più

armature, che possono oscillare attorno ad una posizione di equilibrio,

provocando variazioni capacitive (alcuni schemi sono illustrati nella pagina

seguente). Tali variazioni sono dell’ordine di 10-18 ¸ 10-21 F e possono essere

rilevate proprio grazie alla tecnologia costruttiva dei MEMS che integra

l’elettronica all’interno del sensore.

19

2.1 Accelerometri mems

Questi sensori presentano molteplici caratteristiche favorevoli:

precisione e rapporto segnale rumore elevati;

ampia banda passante a partire da 0 Hz, sono dunque in grado di

misurare le accelerazioni statiche;

affidabilità;

consumi limitati;

produzione su larga scala e omogeneità della lavorazione;

miniaturizzazione.

FIGURA 2.1-DIMENSIONI DELLA COMPONENTISTICA DI UN ACCELEROMETRO MEMS

20

2.1 Accelerometri mems

FIGURA 2.2-PRINCIPIO DI FUNZIONAMENTO DI UN ACCELEROMETRO MEMS

FIGURA 2.3-ACCELEROMETRO MEMS UTILIZZATO PER LA CAMPAGNA SPERIMENTALE

21

2.1 Accelerometri mems

22

E’ importante sottolineare che la bontà di una misura di vibrazioni è

fortemente legata al tipo di attacco tra il sensore e il punto della macchina su

cui viene effettuato il rilievo. In generale più l’attacco è rigido e migliore è la

qualità della misura.

La questione è soprattutto legata alla frequenza della vibrazione che vogliamo

analizzare. Infatti mentre per l’analisi delle vibrazioni fino ad 1 kHz la tipologia

di attacco non incide molto, la cosa cambia completamente man mano che si

sale in frequenza.

Il problema si pone soprattutto quando si vogliano diagnosticare problemi

legati a cuscinetti e riduttori, proprio come nel caso in esame, che per loro

natura possono evidenziare sullo spettro picchi a frequenze elevate. In questo

caso se l’attacco non è sufficientemente rigido si rischia di leggere valori di

vibrazioni molto più bassi del loro valore reale.

Di norma, un guasto alla pista del cuscinetto non può essere rilevato tramite il

livello di vibrazioni a bassa frequenza finché il difetto non diventa piuttosto

grave. Questo succede perché quando gli elementi rotanti passano sull’area

danneggiata della pista, si crea un impulso d’urto che, in un primo momento,

può essere individuato solo nelle alte frequenze.

Per il momento non esiste uno standard accettato a livello internazionale, e

perciò attualmente si trovano in uso molte tabelle e diagrammi con valori

differenti.

Una caratteristica tipica di tutti i cuscinetti a rotolamento è che i loro valori

dipendono da vari fattori, quali: la velocità di rotolamento, lo smorzamento del

segnale, il carico e la lubrificazione del cuscinetto.

Questa è la ragione per cui è praticamente sempre necessario effettuare delle

misure di riferimento in buone condizioni o normalizzare le letture rispetto a

una buona condizione.

2.1 Accelerometri mems

23

FIGURA 2.4-SCELTA DEI PUNTI DI POSIZIONAMENTO

E’ sempre importante scegliere il giusto punto di misura, ove ci sia la miglior

trasmissione del segnale vibratorio.

Se è possibile, nel caso di un supporto di cuscinetto è conveniente misurare

nella parte inferiore del supporto, in tal modo incide sia il carico dinamico sia il

carico statico della macchina.

Fin tanto che la lubrificazione è in buono stato, le superfici della pista e della

sfera sono separate da uno strato di film lubrificante e quindi le vibrazioni

dovute al rotolamento delle sfere sulle piste sono molto basse.

Ma man mano che la lubrificazione si esaurisce le due superfici di metallo si

avvicinano aumentando in maniera costante le vibrazioni dovute al

rotolamento delle sfere (o rulli) sulle piste.

Ogni qualvolta un elemento rotante (sfera o rullo) passa sulla parte

danneggiata si avrà un micro impatto che genererà un’improvvisa vibrazione

“pulsante “. Talvolta si può effettuare una prima diagnosi sulla macchina senza

l’utilizzo dell’analisi in frequenza, ma andando a verificare eventuali variazioni

sui valori globali di vibrazione. E’ importante, in questo caso, verificare in

quale direzione si sia manifestata la maggiore variazione. L’aumento del livello

vibrazionale in una certa direzione può essere associato a ad una causa

2.1 Accelerometri mems

24

specifica. Ad esempio un aumento del livello vibrazionale nella direzione

orizzontale può essere ricondotto ad un problema di sbilanciamento mentre

un aumento nella direzione assiale ad un disallineamento. In generale i punti

su cui effettuare la misura sono i vincoli su cui la vibrazione si scarica e quindi i

supporti dei cuscinetti. Per quanto riguardo il rilievo della condizione dei

cuscinetti, è fondamentale effettuare la misura il più vicino possibile alla sede

posizioni di misura del cuscinetto.

2.2 Centralina di acquisizione dei dati e software di diagnosi

2.2

25

CENTRALINA DI ACQUISIZIONE DEI DATI E

SOFTWARE DI DIAGNOSI

Per acquisire i dati si sceglie di utilizzare quattro centraline della casa IFM

Electronic GmbH in grado di acquisire simultaneamente al massimo quattro

accelerometri. Queste sono in grado di accettare anche segnali di natura

differente (rpm, proximity, ecc.) e riescono a funzionare anche a condizioni

operative differenti, incluse coppie e velocità variabili tipiche della macchina

che abbiamo considerato.

Il software di diagnosi si chiama Efector Octavis ed è un sistema di

monitoraggio delle vibrazioni con il quale non vengono soltanto acquisiti i dati

delle vibrazioni ma è anche in grado di eseguire l'analisi del segnale e la

diagnosi direttamente sul macchinario.

Lo scopo della tesi prevede l’utilizzazione delle centraline solo strumento di

acquisizione dei dati, ma guardando anche al futuro, sono state scelte proprio

perché se sarà richiesto si potranno analizzare gli spettri in frequenza ed

individuare problematiche specifiche relative a diversi organi del riduttore.

FIGURA 2.5-CENTRALINA DI ACQUISIZIONE PER LA RACCOLTA DEI DATI UTIULIZZATA PER LA CAMPAGNA

SPERIMENTALE

3. BACKGROUND: L’ANALISI DELLE VIBRAZIONI NEL

MONDO DELL’INDUSTRIA

Il lavoro di tesi volto si inserisce all’interno del contesto delle analisi

vibrazionali e si focalizza sull’identificazione di regioni di controllo per il

macchinario, che costituiranno dei valori di riferimento per il riduttore in

condizioni di buon funzionamento da tenere in considerazione per identificare

in futuro eventuali anomalie, eventualmente da approfondire con ulteriori

strumenti.

Infatti il contesto delle analisi vibrazionali è molto ampio ed esistono

numerosissimi strumenti per la diagnosi di un macchinario industriale.

Il rumore e le vibrazioni negli ultimi anni stanno assumendo grande rilevanza

nel settore meccanico, sia per la necessità sempre più spinta di riduzione delle

emissioni sonore per esigenze di comfort e di adeguamento a normative di

certificazione sempre più restrittive, sia per problematiche di resistenza

meccanica e di ottimizzazione strutturale di componenti soggetti a importanti

fenomeni vibratori, sia infine per esigenze di incremento delle prestazioni,

conseguibili con il superamento di limitazioni funzionali dovute a fenomeni

vibratori.

Le problematiche evidenziate possono essere affrontate e risolte solo

studiando il sistema meccanico in modo unitario, tenendo conto delle influenze

reciproche tra le eccitazioni presenti e le caratteristiche vibro-acustiche del

sistema stesso, che nelle applicazioni industriali è di norma un sistema

complesso ed altamente non lineare. Le emissioni acustiche e vibratorie delle

macchine, se correttamente analizzate e interpretate, possono fornire utili

informazioni sul loro funzionamento.

Le finalità di tali attività di ricerca sono diverse a seconda delle applicazioni:

monitoraggio ed identificazione di guasti e di malfunzionamenti per motivi di

sicurezza, di controllo funzionale e di manutenzione; identificazione delle

sorgenti e delle modalità di propagazione delle vibrazioni e del rumore, per la

loro successiva riduzione; identificazione di malfunzionamenti, limitazioni

26

3.1 Condition based maintenance

27

funzionali o problematiche di resistenza strutturale imputabili ad eccessivi

fenomeni vibratori e di soluzioni progettuali atte alla loro eliminazione.

3.1

CONDITION BASED MAINTENANCE

É importante ricordare che i prodotti, seppur realizzati nel miglior modo

possibile, si deteriorano nel tempo soprattutto se operano sotto certe

condizioni di carico o stress. Questo è il caso delle macchine con organi rotanti

di cui mi sono occupato nel seguente lavoro.

La manutenzione è stata introdotta come un modo efficiente per assicurare un

livello soddisfacente di affidabilità durante la vita utile di un bene fisico.

Le prima tecnica di manutenzione è la basica manutenzione a rottura, che ha

luogo solamente nel momento della fermata di un macchinario. Una tecnica più

recente è la manutenzione preventiva che definisce un intervallo per mettere

in atto la preventiva indipendentemente dallo stato di salute del bene fisico.

Con il rapido sviluppo della tecnologia moderna, i prodotti sono diventati via

via più complessi mentre sono richiesti sempre maggior qualità ed affidabilità.

Questo hanno reso i costi della manutenzione preventiva sempre più elevati.

Alla fine la preventiva è diventata una spesa maggiore per la maggior parte

delle compagnie industriali.

Dunque, approcci più efficienti, come la condition-based maintenance (CBM),

sono stati implementati per far fronte alla situazione.

Condition-based maintenance (CBM) è un programma di manutenzione che

suggerisce le importanti decisioni di manutenzione basate sulle informazioni

raccolte attraverso il cosiddetto condition monitoring, argomento che

approfondiremo nel seguito della tesi.

3.1 Condition based maintenance

28

Si articola in tre fasi principali:

1. L’acquisizione dei dati (data acquisiton), per ottenere dati rilevanti sulla

salute del sistema.

2. L’analisi e l’elaborazione dei dati (processing data) per far fronte e

analizzare i dati o i segnali raccolti nella prima fase per una migliore

comprensione e interpretazione dei dati.

3. Supporto alla decisione di intervento (maintenance decision-making)

per raccomandare efficienti politiche di manutenzione.

3.1.1 DATA ACQUISITION

L’acquisizione dei dati è un processo di raccolta e immagazzinamento di

informazioni utili provenienti dai sistemi e dagli apparati designati come target

per le caratteristiche del CBM. Questo processo è uno step fondamentale nel

perfezionamento di un programma CBM che sia in grado di valutare i guasti dei

macchinari e dei sistemi. I dati raccolti in un programma di questo tipo

possono essere categorizzati in due tipi principalmente:

event data

condition monitoring data

I primi includono le informazioni riguardanti la storia del macchinario come la

sua installazione, i guasti, le revisioni subite etc. e pertanto quali operazioni

sono state eseguite su di esso (es. riparazioni di entità minori, manutenzione

preventiva, cambio olio etc.).

La Condition monitoring è la misurazione dei vari stati relativi ai parametri del

sistema. I dati raccolti possono essere molto diversi tra loro. Possono essere

dati di vibrazione, di cui mi sono occupato nel presente lavoro di tesi, dati

acustici, analisi di dati degli oli, temperatura, pressione, umidità, inquinamento

etc.

Per le diverse tipologie di dati esistono diversi sensori, come micro-sensori,

sensori ultrasonici, sensori per emissioni acustica e tanti altri che sono stati

progettati per raccogliere differenti tipi di informazioni.

3.1 Condition based maintenance

29

L’avvento e lo sviluppo delle tecnologie senza fili, (Bluetooth, Wireless LAN,

etc.), ha offerto una soluzione alternativa, semplice ed economica, alla

comunicazione dei dati.

Ad esse si è aggiunto lo sviluppo di Sistemi informatici di manutenzione, come i

sistemi per la gestione di manutenzione computerizzati (CMMS) o come i

Resource Planning System, i quali sono stati progettati in modo tale da

acquisire e raccogliere i diversi tipi di dati e gestirli effettuando il cosiddetto

“data Handling”.

La raccolta di dati evento richiede normalmente l’immissione manuale dei dati

nei sistemi di informazioni. Ciò che spesso accade, nella pratica CBM, è che le

persone tendano ad enfatizzare la raccolta dei condition-monitoring data e

trascurare la raccolta di dati evento, considerandoli, erroneamente, inutili

fintanto che gli indicatori di condizione sono accettabili.

Questa credenza è sbagliata in quanto i dati evento sono utili nello stimare le

performances degli indicatori di condizione e possono essere usati anche come

feedback al progettista per riconoscere un eventuale miglioramento del

sistema e degli stessi indicatori di condizione.

Tuttavia con il rapido sviluppo di computer e di tecnologie sensoristiche

avanzate, i sistemi di acquisizione dati sono divenuti più potenti e meno

costosi, portando la realizzazione di un sistema di acquisizione dati CBM più

economica e fattibile.

La maggioranza dei dati richiede quindi un’immissione manuale, da cui

discende il fatto che quando viene coinvolto un operatore umano, tutto diviene

più complicato e incline agli errori.

Per avere una buona gestione dei dati è necessario quindi perfezionare ed

automatizzare il più possibile la raccolta dei dati evento; a ciò è però legato un

incremento dei costi di sistema e quindi è l’azienda che valuta il giusto

compromesso tra costo e prestazioni di un sistema di acquisizione. Sistemi che

offrono ottime performances hanno ovviamente costi notevoli e quindi

necessitano di uno studio accurato che rapporti il beneficio delle alte

prestazioni all’ammontare del costo del sistema.

3.1 Condition based maintenance

30

3.1.2 DATA PROCESSING

Il primo passo del data processing è la pulizia dei dati: quest’ultima assicura, o

almeno aumenta l'opportunità, che i dati usati per l'ulteriore analisi e

modellazione siano puliti ed esenti da errori; viene così minimizzata la

possibilità di incorrere nel fenomeno di “garbage in-garbage out”.

Gli errori sui dati evento sono causati tuttavia da molti fattori oltre al fattore

umano menzionato sopra; per ciò che riguarda invece i Condition Monitoring

Data, gli errori dei dati possono essere causati da guasti nei sensori. In questo

caso, determinato il sensore che crea problemi (processo non facile talvolta)

questo va posto in uno stato di isolamento in modo da analizzare i suoi output

per capire quali errori influiscono sul sistema. Spesso questo è l’unico modo di

ricavare informazioni utili e di valutare se sostituire il sensore, ritararlo

oppure effettuare altre procedure di intervento. Il passo successivo del data

processing è l’analisi dei dati. In generale, non esiste un modo univoco, efficace

ed automatico di pulire i dati e spesso viene quindi richiesto un esame

manuale, nonostante esistano una grande varietà di modelli ed algoritmi in

grado di eseguire questa procedura di “cleaning”; questo deriva dall’incapacità

di tali sistemi di interpretare e giudicare correttamente i dati esaminati.

I Condition Monitoring Data, possono essere suddivisi in tre categorie

principali:

Value type: sono dati raccolti ad uno specifico istante temporale per una

variabile condition-monitoring. Essi presentano un solo valore:

temperatura, pressione ed umidità sono tutti dati value type.

Waveform type: sono dati raccolti in uno specifico intervallo temporale

per una variabile condition-monitoring. Essi presentano quindi una

serie temporale di valori chiamata “time waveform”. Tra essi troviamo,

per esempio, dati di vibrazione e dati acustici.

Multidimension type: sono dati che presentano più variabili interne al

segnale (multidimensionali). I dati multidimensionali più comuni sono

dati di immagine come termografie, all’ infrarosso, immagini a raggi X,

immagini visuali, ecc.

3.1 Condition based maintenance

31

L’elaborazione di Waveform Data e Multidimension Data prende il nome anche

di “Signal Processing”; in letteratura tecnica sono presenti numerose tecniche

in grado di analizzare ed interpretare i dati sotto forma di onda, estraendo

informazioni utili alla diagnostica e prognostica (estrazione di caratteristiche).

Il Signal Processing per dati in più dimensioni implica generalmente una

complicazione maggiore, dovuta ad una o più delle dimensioni coinvolte,

rispetto al Signal Processing di dati Waveform.

In alcuni casi di analisi multidimensionali (elaborazione di immagini) capita

comunque che non sia necessaria l’applicazione di tecniche di elaborazione di

immagini dal momento che spesso le immagini grezze offrono sufficienti

informazioni atte a identificare i guasti.

In altri casi, invece, le immagini grezze, risultano contenere informazioni

complicate e non immediate per la valutazione di un guasto; si rendono

pertanto necessarie tecniche di elaborazione di immagini (condizione cui si

faceva riferimento in precedenza) che devono essere in grado di estrarre le

caratteristiche utili alla diagnostica e per questo sono spesso caratterizzate da

elevata complessità.

Ci sono numerose tecniche di Signal Processing (e altrettanti algoritmi) che

riguardano la diagnostica e la prognostica di sistemi meccanici. Al fine di poter

scegliere la tecnica più appropriata è necessario quindi analizzare

profondamente caso per caso, riuscendo così ad orientarsi fra i numerosi

strumenti a propria disposizione.

I principali dati Waveform nella pratica ingegneristica, sono i seguenti:

Emissioni acustiche;

Segnali di vibrazioni;

Segnali ultrasonici;

Correnti nei motori;

Scariche parziali.

I tipi di analisi che possono essere effettuate su dati Waveform sono svariati e

possono essere raggruppati nelle seguenti categorie, cui competono i rispettivi:

3.1 Condition based maintenance

32

Dominio delle ampiezze (o delle magnitudo);

Dominio del tempo;

Dominio delle frequenze;

Dominio del tempo e delle frequenze (congiunti).

Particolarmente importante e utilizzato è l'analisi nel dominio delle frequenze

che è basata sulla trasformazione del segnale nel dominio delle frequenze. La

principale caratteristica è la possibilità di identificare facilmente e estrapolare

certe componenti di interesse.

L’analisi convenzionale più largamente utilizzata è l’analisi dello spettro

ovvero la Fast Fourier Transform (FFT), con lo scopo di guardare sia all’intero

spettro sia di focalizzarsi su certe frequenze di interesse per estrarre le

caratteristiche dal segnale.

Lo spettro di frequenza di una macchina contiene il contributo di tutti gli

organi costituenti il sistema;

Caratterizzando in modo corretto la dinamica della macchina, è possibile

associare le varie componenti nello spettro ai vari elementi in gioco.

Sempre più spesso vengono monitorate le vibrazioni anche di macchine di

piccole o medie dimensioni, grazie alla sempre maggior accessibilità alle

apparecchiature per la misura delle vibrazioni in termini di costi e di facilità di

utilizzo delle strumentazioni.

Se tuttavia risulta facile associare le varie componenti nello spettro ad un

preciso fenomeno o ad un particolare organo del sistema, rimane comunque

difficile interpretarne l’ampiezza come espressione di un difetto intrinseco di

lavorazione o sintomo di un danno ingente.

3.1 Condition based maintenance

33

3.1.3 MAINTENANCE DECISION -MAKING

L’ultimo step di un programma di CBM è il supporto alla decisione di intervento

(il cosiddetto maintenance decision-making). Un sufficiente ed efficiente

supporto alla decisione sarebbe fondamentale per il personale di

manutenzione per decidere le azioni da intraprendere.

Le tecniche relative a questa attività possono essere divise in due categorie

principali:

Diagnostica

Prognostica

3.1.3.1 D IAGNOSTICA DELLE MACCHINE

Uno degli strumenti più utilizzati per approfondire i dati che derivano dalle

segnali vibratori è costituita dalla diagnostica delle macchine; questa riguarda

l’individuazione del difetto, l’isolamento e l’identificazione quando questo

accade. L’individuazione del difetto è l’attività che indica se qualcosa sta

andando storto nel sistema monitorato; l’isolamento del difetto localizza il

componente che è danneggiato; e l’identificazione determina la natura del

difetto una volta individuato.

La diagnostica è una procedura di mappaggio delle informazioni anche

chiamata ”pattern recognition”. Normalmente viene fatta manualmente con

l’ausilio di strumenti grafici come grafici dello spettro di potenza, grafico dello

spettro di cepstrum, grafico dello spettro di auto regressione, spettrogramma

etc. Comunque il “pattern recognition” manuale richiede esperienza nell’area

specifica di applicazione della diagnostica. Quindi è necessario personale

altamente formato e qualificato. É preferibile utilizzare un “pattern

recognition” automatico. Questo può essere realizzato tramite la classificazione

dei segnali basata sulle informazioni e/o sulle caratteristiche estratte dai

segnali.

3.1 Condition based maintenance

34

3.1.3.2 P ROGNOSTICA DELLE MACCHINE

La prognostica delle macchine è la predizione del danno prima che questo

accada. La predizione del danno è un’attività per determinare se un guasto è

impedente e per stimare quanto presto e quanto verosimilmente accadrà il

guasto. Mentre la diagnostica è un’analisi dell’evento a posteriori, la

prognostica è un’analisi dell’evento a priori. La prognostica è molto più

efficiente della diagnostica per raggiungere una performance con zero-fermate.

Infatti la prognostica è ad un livello superiore alla diagnostica nel senso che

può prevenire danni o guasti ed è eventualmente pronta per problemi, con la

possibilità di risparmiare costi extra dovuti a manutenzione non programmata.

Nella realtà la prognostica non può sostituire completamente la diagnostica

perché ci sono sempre dei guasti che non sono prevedibili. La diagnostica è

richiesta quando la predizione del danno non funziona e accade il danno.

Questo perché come tutti gli strumenti di previsione la prognostica non può

essere affidabile al 100%, perciò in quei casi in cui la predizione del danno

fallisce la diagnostica diventa uno strumento complementare per il supporto

alla decisione della tipologia di manutenzione. Inoltre, la diagnostica può

essere utile per migliorare la prognostica nel senso che le informazioni della

diagnostica possono essere un aiuto per preparare in maniera più accurata gli

event data e da qui costruire un miglior modello CBM per la prognostica.

I due modi per effettuare la prognostica sono:

-

Prevedere il tempo residuo prima che accada un guasto considerando

l’attuale condizione della macchina e il profilo delle operazioni nel

passato. Questo tempo viene usualmente chiamato vita residua utile

(remaining useful life, RUL)

-

Nei casi in cui un guasto può essere catastrofico (es. Impianti nucleari) è

preferibile predire le chance che ha una macchina senza che accada un

difetto o un danno fino ad un futuro periodo (es. Il successivo intervallo

di ispezione). Questo può essere un buon indicatore per il personale di

manutenzione per capire se il periodo programmato per l’ispezione è

adeguato oppure è da riprogrammare.

3.2 L’analisi vibrazionale di un gearbox

3.2

35

L’ANALISI VIBRAZIONALE DI UN GEARBOX

In questo paragrafo si approfondiscono le tematiche relative all’analisi delle

vibrazioni applicate ad un gearbox, indicando quali sono le difettosità causate

dalle vibrazioni e gli strumenti utilizzabili per prevenire possibili guasti. Il

condition monitoring di un riduttore (o più in generale di un macchinario con

organi rotanti) è l’attività che viene svolta monitorando, attraverso

misurazioni continue, le vibrazioni nei piani di riferimento solitamente legati ai

cuscinetti e qualche altra quantità (temperatura, pressione, corrente elettrica,

potenza attiva e reattiva) che sono relative alle condizioni operative della

macchina. Una delle attività più comuni collegate ai sistemi di condition

monitoring applicati alle macchine rotanti, o più in generale a sistemi vibranti,

è di definire delle regioni di accettazione per operare in sicurezza sulla base di

analisi statistiche dei dati monitorati.

Chi si occupa di questi sistemi implementa degli algoritmi che sono in grado di

definire in maniera dinamica nel tempo, sulla base dell’osservazione e delle

analisi statistiche dei dati vibrazionali monitorati, delle regioni di accettazione.

Possono essere impostati sia livelli di pre-allarme che di allarme e a seconda

della regione che si eccede vengono messe in atto differenti azioni. E’

importante stimare correttamente la regione di accettazione; infatti una

sottostima può provocare la segnalazione al di fuori della regione di

accettazione delle normali condizioni operative creando dei falsi allarmi o dei

passi falsi con una conseguente possibile perdita di produzione. Una

sovrastima della regione di accettazione può portare a considerare come

normali anche condizioni operative pericolose.

Nel caso di attivazione di un allarme, comincia la procedura di diagnostica.

Vengono presi in considerazione due aspetti:

-

Aspetto qualitativo

Aspetto quantitativo

Il primo individua il tipo di difetto attraverso tecniche sofisticate di analisi del

segnale, utilizzando anche tecniche speciali (logica fuzzy, reti neurali, sistemi

esperti).

3.2 L’analisi vibrazionale di un gearbox

36

Il secondo invece individua il tipo, la posizione e l’entità del difetto. Per fare ciò

sono necessari modelli affidabili del sistema meccanico e del

malfunzionamento rappresentato mediante eccitazioni equivalenti, tecniche di

identificazione che permettono una manutenzione predittiva in grado di

accorciare in maniera significative i periodi di fuori servizio ed evitare guasti

catastrofici.

Nel presente capitolo vengono richiamate le nozioni relative al tipo di

macchinario trattato, il riduttore ad ingranaggi, e sono analizzate le vibrazioni

di questo sistema meccanico, esponendo i vari tipi di difetti riscontrabili e

successivamente focalizzandosi sull’analisi dei cuscinetti volventi.

I riduttori sono macchine che consentono un efficiente accoppiamento, in

termine di numero di giri e rendimento, tra la macchina motrice e quella

operatrice.

FIGURA 3.1-IL GEARBOX

In un impianto il numero di giri e la coppia di spunto della macchina operatrice

sono prefissati dal processo di lavorazione; in generale, il numero di giri na ed

il momento torcente della macchina motrice non corrispondono generalmente

a questo parametro: il motore asincrono trifase, realizzato convenientemente a

3.2 L’analisi vibrazionale di un gearbox

37

2, 4, 6 poli e alimentato da rete con frequenza 50 Hz fornisce velocità di

rotazione in uscita fisse (circa 3000, 1500 e 750 rpm). In questi casi, si ricorre

all’utilizzo di riduttori.

Un riduttore è costituito sostanzialmente da tre elementi: un albero di

comando, un albero comandato, e una carcassa fissa all’interno della quale due

o più alberi sono tra loro accoppiati (meccanicamente, elettricamente,

pneumaticamente o idraulicamente); la carcassa trasmette un momento di

appoggio al telaio.

Il riduttore più diffusamente impiegato è il riduttore ad ingranaggi: garantisce

un’elevata versatilità in termini di posizioni degli assi, potenze, numeri di giri e

rapporti di trasmissione; la struttura semplice, l’elevata sicurezza in esercizio,

il rendimento elevato e la semplice manutenzione sono solo alcuni dei vantaggi

che hanno contribuito a decretarne il successo.

3.2.1 LE DIFETTOSITÀ TIPICHE DI UN GEARBOX

Occorre tuttavia tener presente che si tratta di una trasmissione che funziona

per accoppiamento geometrico, con tutto quello che ne consegue: trasmissione

rigida della forza, vibrazioni e irregolarità nel rapporto di trasmissione a causa

di scostamenti della dentatura e oscillazioni nella rigidezza dei denti.

Tutti questi fattori determinano spesso un funzionamento non soddisfacente e

rumoroso; risulta dunque evidente l’importanza dei diversi fenomeni legati

all’ingranamento non corretto nella determinazione di un comportamento

poco efficiente del riduttore.

I difetti più comuni che possono compromettere il corretto funzionamento di

un ingranaggio sono l’eccentricità, il gioco eccessivo, l’usura, il disallineamento

e la presenza di denti rotti.

Il comportamento vibratorio del riduttore è determinato principalmente dalle

dinamiche di ingranamento appena descritte, ma non bisogna trascurare i

segnali che derivano dagli altri organi che sono coinvolti nel meccanismo.

Per caratterizzare dunque in maniera efficace lo stato di funzionamento della

macchina ed interpretarne in modo corretto lo spettro acquisito non si può

3.2 L’analisi vibrazionale di un gearbox

38

prescindere dal considerare il comportamento vibrazionale degli organi che

contribuiscono al funzionamento del riduttore.

FIGURA 3.2-DIFETTI TIPICI DI UN RIDUTTORE AD INGRANAGGI

Si è già visto nella figura 3.2 quali siano gli organi coinvolti nel meccanismo che

contribuiscono al regime vibratorio della macchina.

3.2 L’analisi vibrazionale di un gearbox

39

FIGURA 3.3-POSIZIONE DEI PICCHI SULLO SPETTRO

Si analizzano brevemente i difetti tipici degli ingranaggi, quelli dovuti allo

sbilanciamento e disallineamento, il fenomeno della modulazione e della

risonanza arrivando infine alla trattazione dei difetti dei cuscinetti.

INGRANAMENTO

Vale la pena richiamare alcune nozioni di base sulla trasmissione con

ingranaggi, per comprendere i fenomeni intrinsecamente coinvolti durante il

funzionamento e che determinano le caratteristiche vibratorie

dell’ingranamento. In figura 2.4 è riportato un ingranaggio costituito da due

ruote dentate di raggio R1 e R2 e centro O1e O2 rispettivamente, in cui la ruota

1 è motrice e la ruota 2 è condotta.

3.2 L’analisi vibrazionale di un gearbox

40

FIGURA 3.4-INGRANAGGI

Il contatto tra i due denti in presa si sviluppa lungo il segmento N1e N2, detto

segmento di contatto. Il rapporto di trasmissione, definito come rapporto tra la

velocità angolare del cedente e la velocità angolare del movente, risulta:

𝛺2 𝑍1

=

𝛺1 𝑍2

Se il profilo del dente fosse perfettamente evolvente, il rapporto di

trasmissione risulterebbe costante per ogni posizione angolare delle ruote.

In realtà occorre tenere in considerazione gli inevitabili errori di lavorazione

delle ruote e i fenomeni di deformazione sotto carico; ne risulta un rapporto di

trasmissione variabile (a media costante).

Lo scostamento del rapporto di trasmissione reale da quello teorico viene

indicato come errore di trasmissione.

𝜏=

3.2 L’analisi vibrazionale di un gearbox

41

FIGURA 3.5-RAPPORTO DI TRASMISSIONE REALE

La figura 3.6 riporta un andamento volutamente esagerato, ma che evidenzia

bene alcuni fenomeni molto importanti; si nota un andamento fortemente

distorto, a causa della variazione periodica della rigidezza che si ha durante

l’ingranamento.

FIGURA 3.6-ERRORE DI TRASMISSIONE

La rigidezza di ingranamento di una coppia di denti varia al variare della

posizione del punto di contatto; per comprendere questo fondamentale

3.2 L’analisi vibrazionale di un gearbox

42

fenomeno, si può pensare ai denti in presa come due mensole incastrate

posizionate frontalmente, caricate da una forza F che trasla lungo x:

La rigidezza del sistema globale è definita come la forza necessaria per

determinare uno spostamento relativo unitario delle due mensole; si ricava

che tale rigidezza è funzione del modulo di elasticità E, del momento di inerzia

della sezione rispetto all’asse neutro J, e della posizione x di applicazione dei