FIRE SAFETY

ROOM PRESSURIZATION

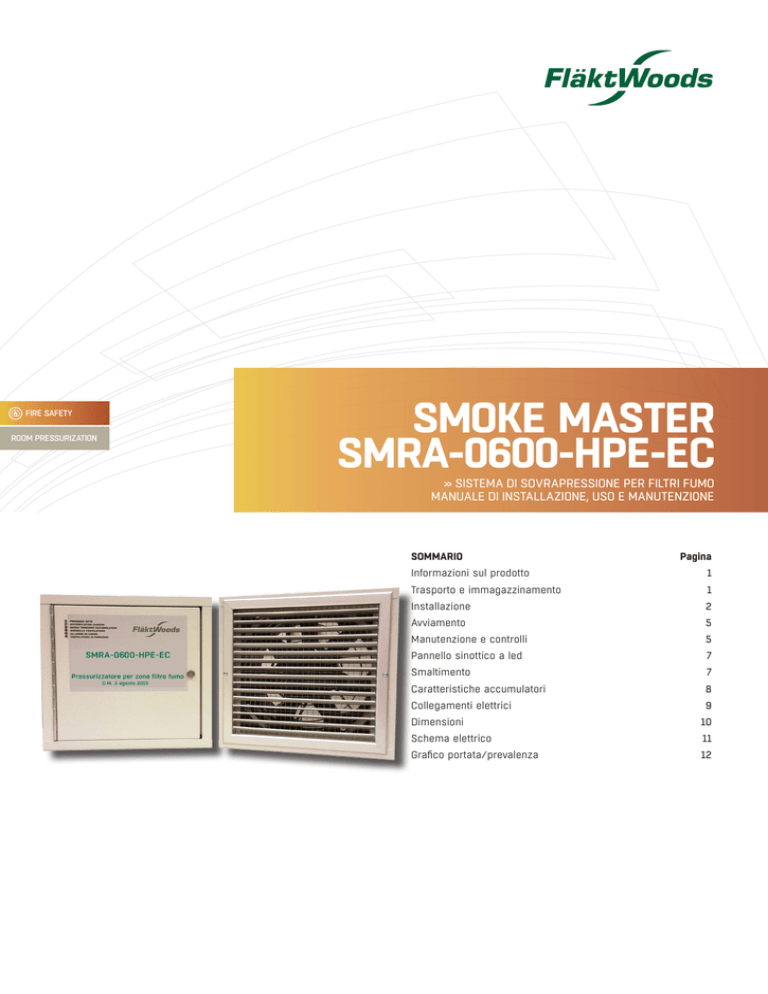

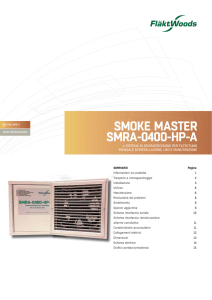

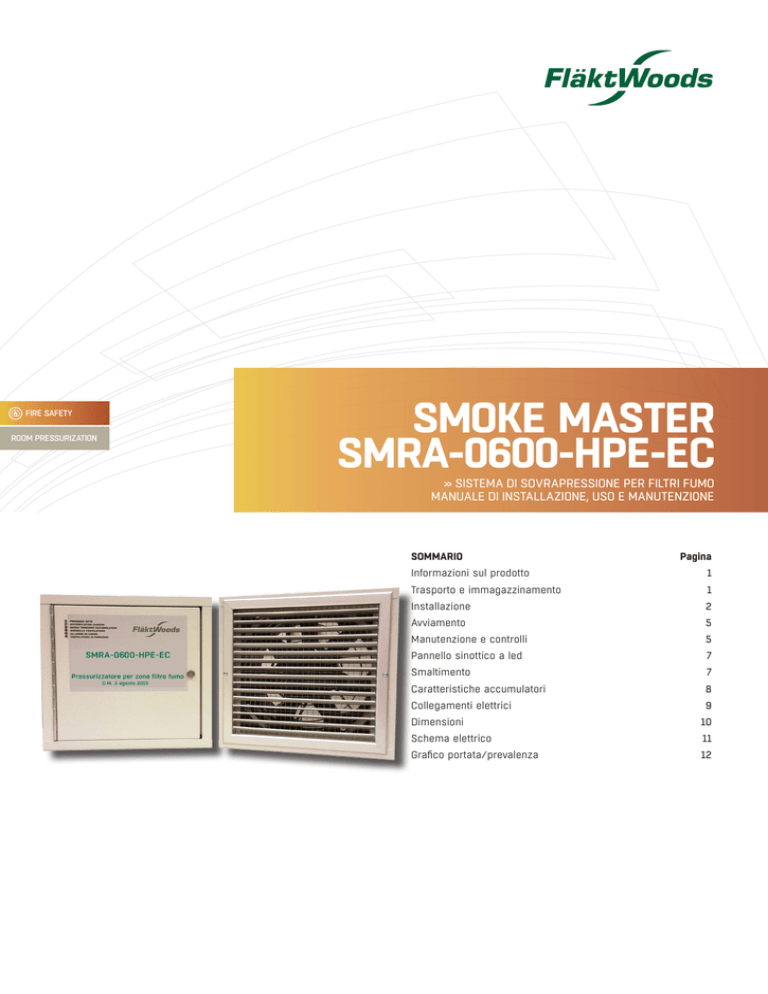

SMOKE MASTER

SMRA-0600-HPE-EC

» SISTEMA DI SOVRAPRESSIONE PER FILTRI FUMO

MANUALE DI INSTALLAZIONE, USO E MANUTENZIONE

SOMMARIO

Pagina

Informazioni sul prodotto

1

Trasporto e immagazzinamento

1

Installazione

2

Avviamento

5

Manutenzione e controlli

5

Pannello sinottico a led

7

Smaltimento

7

Caratteristiche accumulatori

8

Collegamenti elettrici

Dimensioni

9

10

Schema elettrico

11

Grafico portata/prevalenza

12

2

INFORMAZIONI SUL PRODOTTO

1. INFORMAZIONI SUL PRODOTTO

2.1 GENERALITÀ

1.1 Generalità

AF M800 è un apparecchio

di pressurizzazione

progettato perprogettato

creare all’interno

di una

zona filtrodiauna

SMRA-0600-HPE-EC

è un apparecchio

di pressurizzazione

per creare

all’interno

prova di fumo una pressione positiva di almeno 0,30 mbar (30 Pa), secondo quanto prescritto dal

zona filtro a prova di fumo una pressione positiva di almeno 30 Pa (0,30 mbar), secondo quanto

DM 03/08/15.

prescritto dal DM 03/08/15.

1.2 Specifiche tecniche

• Tensione di alimentazione: 90-264 Vac

2.2 SPECIFICHE TECNICHE

• Frequenza di alimentazione: 47-63 Hz

• Tensione di alimentazione:

90-264 Vac

• Potenza massima assorbita: 960 W

• Frequenza di alimentazione:

47-63 Hz

• Potenza massima elettroventola:

1050 W

• Potenza massima assorbita:

960 W

• Caratteristiche

portata max

mc/h

• Potenzaaerauliche:

massima elettroventola

10504350

W

prevalenza

max.

950

Pa mc/h

• Caratteristiche aerauliche

portata max 4350

• Accumulatori: 2 x (12Vprevalenza

- 80Ah) max. 950 Pa

• Dimensioni

del

quadro

di

comando:

405

x

405

200- mm

(H x L x P)

• Accumulatori

2 xx(12V

80A/h)

• Dimensioni

del pressurizzatore:

405 x 405

(Hmm

x L (H

x P)

• Dimensioni

del quadro di comando:

405x x200

405mm

x 200

x L x P)

•

Dimensioni

del

pressurizzatore:

405

x

405

x

200

mm

(H

x

• Dimensioni scatola batterie:

325 x 600 x 200 mm (H x L x P)L x P)

Dimensioni scatola

batterie

• Peso• complessivo:

c.a. 75,8325

kg x 600 x 200 mm (H x L x P)

•

Peso

complessivo:

c.a.

• Peso degli accumulatori: c.a. 48 kg 75,8 kg

• diPeso

degli accumulatori:

• Grado

protezione

del quadro di comando: IP 30 c.a. 48 kg

•

Grado

di

protezione

del quadro di comando:

• Grado di protezione del pressurizzatore:

IP 68 IP 30

•

Grado di protezione del pressurizzatore:

IP 68

1.3 Norme di riferimento

DM 03/08/15

2.3 NORME DI RIFERIMENTO

Direttiva Compatibilità elettromagnetica 2004/108/CE

DM 3-X-1983

Direttiva Bassa Tensione 2006/95/CE

Direttiva 2004/108/CE

Direttiva

2006/42/CE

DirettivaMacchine

2006/95/CE

Direttiva

RoHS

2011/65/UE

Direttiva 2006/42/CE

Direttiva

2012/19/UE

DirettivaRAEE

2011/65/UE

Direttiva 2012/19/UE

1

Pagina

4

2. TRASPORTO E IMMAGAZZINAMENTO

Immediatamente dopo la consegna, fare un esame per ricercare i possibili guasti causati dal trasporto. Danni materiali all’imballo possono indicare un’incauta movimentazione.

Redigere una descrizione sulla ricevuta di consegna. In caso di danni, richiedere l’ispezione del

trasportatore e compilare immediatamente la denuncia del danno.

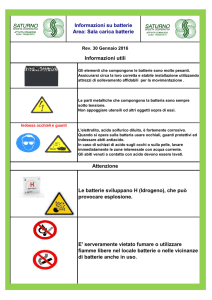

E’ necessario prestare la massima attenzione durante la movimentazione delle batterie evitando cadute e colpi ai monoblocchi. La rottura di un vaso, se non identificata, può danneggiare irreparabilmente la batteria stessa e l’impianto (es. incendio).

Prestare attenzione all’eventuale fuoriuscita di acido (es. imballo di cartone interbagnato) che si può verificare anche a seguito di microfessurazioni nei

EDIZIONE 0.1 delnamente

Gennaio 2016

monoblocchi.

2.1 Locali di immagazzinamento

Se l’apparecchiatura non deve essere installata al momento del ricevimento, si raccomanda di immagazzinarla in un ambiente interno in una posizione asciutta, pulita e con temperatura compresa

tra 15 e 25°C.

2.2 Periodo di immagazzinamento batterie

Il periodo di immagazzinamento delle batterie tra la data di spedizione e la data della carica iniziale non dovrebbe superare i tre (3) mesi. L’immagazzinamento a temperature elevate darà origine

ad un’auto scarica accelerata.

Come regola generale, ogni 10°C di aumento della temperatura al di sopra dei 25°C, si dovrà

dimezzare l’intervallo di tempo prima della carica iniziale. Per esempio, se una batteria è stata

immagazzinata a 35°C, il tempo prima della carica iniziale sarà 3 mesi. Se la batteria è stata immagazzinata a 30°C, il tempo prima della carica iniziale sarà 4,5 mesi.

L’immagazzinamento oltre questi tempi senza un’opportuna carica può dare origine a una eccessiva solfatazione delle piastre, che è dannosa alle prestazioni e alla vita della batteria.

3. INSTALLAZIONE

3.1 Disimballo batterie

Prima di procedere col disimballaggio, la movimentazione, l’installazione e la messa in servizio delle batterie sigillate al piombo ermetico, leggere attentamente le

seguenti informazioni generali insieme alle precauzioni di sicurezza raccomandate.

USTIONI DA ACIDO SOLFORICO

Le batterie contengono acido solforico che può provocare ustioni o danni. In caso

di contatto con l’acido solforico, lavare immediatamente e abbondantemente con

acqua. Rivolgersi immediatamente al medico.

Lavorando con le batterie, utilizzare guanti di gomma e grembiule. Indossare occhiali di sicurezza o un’altra protezione per gli occhi. Ciò aiuterà a prevenire danni

in caso di contatto con l’acido.

GAS ESPLOSIVI

Le batterie possono, in caso di anomalia, generare gas che, se emessi in notevoli

quantità e non smaltiti nell’ambiente, possono esplodere. Infatti il tappo di sicurezza

si apre quando si genera gas (per esempio nel caso di guasto del caricabatterie)

e i gas possono essere liberati nell’ambiente. Tenere scintille, fiamme e sigarette

lontano dall’area delle batterie e dei gas esplosivi.

SHOCK ELETTRICO E USTIONI

Tutti gli attrezzi per l’installazione devono essere protetti in maniera adeguata con

nastro isolante in plastica o con adatto materiale non conduttivo per diminuire la

possibilità di cortocircuiti attraverso i collegamenti.

Non appoggiare mai attrezzi o altri oggetti metallici sui moduli, per evitare cortocircuiti, esplosioni e danni personali.

I sistemi pluricella possono raggiungere tensioni alte: per questo motivo deve essere prestata la massima attenzione e un’estrema cura durante l’installazione del

sistema di batterie per evitare serie ustioni elettriche o shock.

Connettori/collegamenti allentati o sporchi possono provocare un incendio della

batteria. Mantenere tutti i connettori/collegamenti puliti e serrati al valore appropriato. Mantenere l’esterno delle batterie pulito e asciutto. Neutralizzare eventualmente la corrosione da acido con appositi prodotti.

Non muovere o spostare le apparecchiature senza prima scollegare tutti i collegamenti elettrici.

Non manomettere le guarnizioni terminali, i coperchi protettivi, gli scarichi di sovrapressione o altri componenti della batteria.

2

3.2 Modalità di installazione

CARATTERISTICHE DELLA ZONA FILTRO

La zona filtro deve avere alcune caratteristiche atte a impedire che il fumo vi possa penetrare.

Principalmente le pareti e i solai devono avere una sigillatura efficiente, gli attraversamenti degli

eventuali impianti devono essere compartimentati in classe non inferiore a EI 30, le porte tagliafuoco devono possedere le guarnizioni fumi freddi, una classificazione min. E 30-Sa ed essere

posizionate in modo da garantire la tenuta alle perdite aerauliche su tutti i lati di battuta delle ante.

Nella progettazione della zona filtro bisognerà prestare attenzione a limitare al massimo la lunghezza delle condotte di adduzione aria e il numero di curve, necessarie all’aspirazione di aria

pulita da luogo aperto.

La zona filtro fumo non deve presentare un carico di incendio superiore a 50 MJ/mq.

Di fondamentale importanza risulta essere l’impianto di adduzione che consente l’apporto di aria

da zona non contaminata verso l’unità di pressurizzazione.

UNITA’ DI ALIMENTAZIONE E CONTROLLO

L’unità di alimentazione e controllo è costituita da: un alimentatore switching 27 V / 27,8 A, due

accumulatori ermetici 12 V / 80 A collegati in serie, una morsettiera e una scheda elettronica a

microprocessore che gestisce il controllo delle funzioni segnalando eventuali anomalie mediante

LED posti sul pannello frontale.

L’unità di alimentazione e controllo deve essere installata preferibilmente all’interno del filtro.

Se installata all’esterno, assicurarsi che l’ambiente non sia a rischio incendio (“luogo sicuro”) o in

alternativa si richiede una protezione EI 120 dell’impianto.

Il fissaggio a parete deve essere effettuato mediante tasselli adeguati alla tipologia

del supporto e capaci di reggere il peso dell’unità di alimentazione.

UNITA’ DI PRESSURIZZAZIONE

L’unità di pressurizzazione è una cassa metallica, munita di griglia frontale ad alette.

La ventola montata internamente è azionata da un motore brushless sigillato a velocità variabile,

controllato elettronicamente. E’ alimentato a 24 Vdc e dimensionato per assicurare il mantenimento delle condizioni di sovrapressione (+30 Pa) anche con tubazioni di piccolo diametro e di rilevante

lunghezza.

Il fissaggio a parete deve essere effettuato mediante tasselli adeguati alla tipologia

del supporto e capaci di reggere il peso dell’unità di pressurizzazione.

CONTENITORE BATTERIE

Il contenitore batterie è una scatola metallica di dimensioni adatte al contenimento degli accumulatori necessari al funzionamento dell’impianto. La scatola batterie deve essere posta il più vicino

possibile alle unità di alimentazione e controllo e all’unità di pressurizzazione.

Il fissaggio a parete deve essere effettuato mediante tasselli adeguati alla tipologia

del supporto e capaci di reggere il peso del contenitore più il peso delle batterie.

3

PRESSOSTATO DIFFERENZIALE DIGITALE

Il pressostato differenziale digitale va posizionato all’interno del locale filtro fumo e collegato elettricamente all’unità di alimentazione e controllo. Inoltre bisogna connettere un’estremità del tubetto

flessibile in dotazione al beccuccio del pressostato contrassegnato con il segno (-) mentre l’altra

estremità andrà portata all’esterno del locale filtro.

CARATTERISTICHE DELLA CONDOTTA DI ADDUZIONE ARIA

La condotta di adduzione deve essere metallica, in classe di trafilamento “A”, di diametro 300 mm,

protetta EI 120 con sistema certificato a norma UNI EN 1366-1.

Staffaggi per posizionamento in numero e quantità adeguata.

Presa d’aria antipioggia/griglia antivolatile.

3.3 Collegamenti elettrici

In caso di installazione del quadro di alimentazione e controllo all’esterno del filtro, è necessario

che il collegamento elettrico tra le unità di alimentazione e di pressurizzazione venga protetto con

apposita scatolatura REI 120 e che i cavi di alimentazione siano resistenti al fuoco.

Il contenitore metallico dell’unità di alimentazione deve essere collegato a terra.

Prima di effettuare i collegamenti elettrici assicurarsi che l’alimentazione elettrica dell’unità non sia in tensione.

Fare attenzione alle parti in movimento (ventola).

Il contenitore metallico dell’unità di alimentazione deve essere collegato a terra.

Tutti i collegamenti elettrici devono essere eseguiti da un installatore autorizzato e in conformità con norme e regolamenti locali.

3.4 Verifiche

VERIFICHE DA EFFETTUARE AL TERMINE DELL’INSTALLAZIONE

1. Controllare che tutti i collegamenti siano stati effettuati correttamente, i LED verdi “presenza

rete” e “alimentazione scheda” siano accessi e che nessun LED rosso indicante una anomalia

sia acceso.

2. Attivare l’elettroventola simulando un allarme incendio proveniente dall’impianto di rilevazione,

scollegando uno dei due fili provenienti dalla centrale di rilevazione.

3. Verificare, mediante un manometro differenziale portatile, il raggiungimento all’interno della zona

filtro di una sovrapressione di almeno 30 Pa (0,30 mbar).

4. Ripetere la stessa verifica in assenza di tensione di rete dopo aver controllato lo stato di carica

degli accumulatori.

5. Effettuare tutte le altre prove e verifiche eventualmente richieste da norme e/o leggi in vigore.

4

filtro di una sovrappressione di almeno 30 Pa (0,30 mb)

4. Ripetere la stessa verifica in assenza di tensione di rete dopo aver controllato lo stato di carica

degli accumulatori).

5. Effettuare tutte le altre prove e verifiche eventualmente richieste da norme e/o leggi in vigore.

3.5 Modo d’uso

SMRA-0600-HPE-EC può essere utilizzato indifferentemente in modalità STAND BY (avviamento

4.5 MODO D’USO

solo in caso di allarme) o in modalità CONTINUA (funzionamento h 24).

L’ AF M 800 può essere utilizzato indifferentemente in modalità STAND BY (avviamento solo in caso di

La

sceltao in

della

modalità

si esegue

medianteh impostazione

del dip switch 1 presente sulla scheda

allarme)

modalità

CONTINUA

(funzionamento

24).

elettronica.

La scelta della modalità si esegue mediante impostazione del dip switch 1 presente sulla scheda elettronica:

AVVERTENZE :

AVVERTENZE

Perlalaselezione

selezione

modo

d’uso

Per

deldel

modo

d’uso

intervenire solo

intervenire

solo

sul

selettore

1

sul selettore 1 lasciando gli altri nella

posizione

lasciando

gli altridalnella

posizione

originale

prevista

costruttore.

4. AVVIAMENTO

EDIZIONE 0.1 del Gennaio 2016

4.1

Avviamento dell’apparecchio

L’avviamento di SMRA-0600-HPE-EC può essere fatto in modo automatico o manuale.

Avviamento automatico tramite:

• allarme ricevuto dalla centrale antincendio

• mancanza di connessione tra SMRA-0600-HPE-EC e centrale rilevazione incendi.

Avviamento manuale tramite:

• posizionamento dip switch su funzionamento in continuo

• attivazione del pulsante di allarme manuale dedicato, fornito in opzione

• attivazione di un pulsante manuale collegato alla centrale rilevazione incendi.

5. MANUTENZIONE E CONTROLLI

Prima di accedere alle parti in tensione assicurarsi che l’alimentazione elettrica

dell’unità sia scollegata.

Fare attenzione alle parti in movimento (ventola).

Tutti le attività di manutenzione devono essere eseguite da una figura competente

e, per quanto necessario, autorizzata in conformità a norme e regolamenti locali.

Nel caso di interventi sulle parti in movimento, assicurarsi di avere riposizionato la

griglia di protezione.

5

Pagina

Funzionamento

STAND BY

8

originale prevista dal costruttore

Funzionamento

CONTINUO

5.1 Controlli periodici

Il sistema SMRA-0600-HPE-EC è soggetto a verifiche di funzionamento periodiche almeno ogni 6

mesi o ad intervalli anche più brevi se previsto da norme o leggi in vigore, riportando i risultati in

un registro dedicato.

Durante ciascun intervento vanno effettuate le seguenti verifiche:

• Alimentatore, verificare che tutti i collegamenti elettrici siano in buone condizioni. Verificare il

corretto funzionamento della ventolina di raffreddamento. Controllare con un voltmetro in cc la

tensione in uscita dall’alimentatore: deve corrispondere a 27,5 Vcc; se fosse maggiore o minore

intervenire sul trimmer posto a lato morsettiera dell’alimentatore.

• Scheda elettronica, verificare il corretto funzionamento dei LED di segnalazione anomalie e del

relativo relè simulando i vari guasti.

• Batterie, sono di tipo ermetico “maintenance free” per cui non necessitano di rabbocco; controllare comunque che non ci siano perdite di elettrolito e che i morsetti siano privi di ossidazione.

Gli accumulatori, dopo 2 anni e mezzo di esercizio, presentano una riduzione della capacità di

circa il 20% (dati dichiarati dal produttore); si consiglia pertanto di sostituirli.

• Elettroventola, verificare che il canale di aspirazione sia libero da ostruzioni e che la ventola sia in

grado di girare liberamente. Effettuare tutte le verifiche elencate ai punti 2, 3, 4 e 5 del paragrafo

“3.4”. L’elettroventola ha una vita nominale dichiarata dal produttore superiore a 40.000 ore.

• Filtro fumo, verificare l’integrità delle guarnizioni per fumi freddi delle porte tagliafuoco.

Elementi eventualmente riscontrati non funzionanti o malfunzionanti vanno riparati o sostituiti nel

più breve tempo possibile riportando le attività svolte nel registro.

ATTENZIONE: nel caso di sistema tenuto in funzionamento continuo, effettuare tutte le verifiche

precedentemente elencate con cadenza mensile.

5.2 Test manuale

Il sistema

SMRA-0600-HPE-EC

possiede una funzione di controllo automatico continuo del sistema

6.2 TEST

MANUALE

e della

funzionalità

dell’alimentatore

e degli accumulatori.

È possibilecontinuo

però effettuare

anche

un test

Il sistema AF M800 possiede una funzione

di controllo automatico

del sistema

e della

in funzionalità

modo manuale,

semplicemente

premendo

l’apposito

pulsante

dell’alimentatore

e degli

accumulatori.

È possibile

peròpresente

effettuaresulla

anchescheda

un testelettronica.

in modo

manuale,

semplicemente

pulsante

presente

scheda elettronica.

Tale

funzionalità

permette premendo

di valutarel’apposito

la capacità

residua

deglisulla

accumulatori,

facendo funzionare

Tale funzionalità

permettealla

di valutare

la capacità

degli accumulatori,

facendoUn

funzionare

l’impianto

per 60 secondi

massima

potenza residua

senza l’ausilio

dell’alimentatore.

sistema di

l’impianto

per

60

secondi

alla

massima

potenza

senza

l’ausilio

dell’alimentatore.

Un

sistema

di di

misura rileva la caduta di tensione degli accumulatori e valuta se è compatibile con lo stato

misura rileva la caduta di tensione degli accumulatori e valuta se è compatibile con lo stato di

efficienza degli stessi.

efficienza degli stessi.

PULSANTE DI

PULSANTE

DI TEST

TEST MANUALE

MANUALE

6.3 RESET ALLARMI

Nel caso si effettui una manutenzione a seguito di una notifica di allarme, una volta ripristinato il

sistema, bisogna procedere alla cancellazione della memoria allarmi mediante il pulsante di reset

presente sulla scheda elettronica. Tale pulsante va premuto per almeno 3 sec.

6

5.36.3

Reset

allarmiALLARMI

RESET

NelNel

caso

si sieffettui

di una

una notifica

notificadidiallarme,

allarme,una

unavolta

voltaripristinato

ripristinato

caso

effettuiuna

unamanutenzione

manutenzione aa seguito

seguito di

il il

sistema

bisogna

memoriaallarmi

allarmimediante

mediante

il pulsante

di reset

sistema,

bisognaprocedere

procederealla

allacancellazione

cancellazione della

della memoria

il pulsante

di reset

presentesulla

sullascheda

scheda elettronica.

elettronica. Tale

almeno

3 sec.

presente

Tale pulsante

pulsanteva

vapremuto

premutoper

per

almeno

3 secondi.

PULSANTE DI

DI RESET

RESET

PULSANTE

1. Led verde

Presenza tensione di rete

6.1 Risoluzione dei problemi

Per qualsiasi problema di funzionamento segnalato dalle indicazioni del pannello sinottico, o di

7.1 RISOLUZIONE

DEI PROBLEMI

malfunzionamento

riscontrato,

contattare l’ufficio tecnico.

Per qualsiasi problema di funzionamento segnalato dalle indicazioni del pannello sinottico, o di

riscontrato, si consiglia di rivolgersi all’ufficio tecnico AF Systems al numero

7.malfunzionamento

SMALTIMENTO

02.98879353

8.

Le apparecchiature elettriche e gli accumulatori devono essere smaltiti in ottempeSMALTIMENTO

ranza alla normativa vigente.

Le apparecchiature elettriche e gli accumulatori devono essere smaltiti

in ottemperanza alla normativa vigente

7

Pagina

sinistra:

- aA sinistra:

1. Led verde Alimentazione scheda elettronica

Led verde

scheda elettronica

2. Led1.giallo

MotoreAlimentazione

elettroventola

in funzione (lampeggia durante funzione «test»)

2. Led giallo

Motore elettroventola in funzione (lampeggia durante funzione «test »)

3. Led3. giallo

Allarme

in

corso

(lampeggia

tempodi di

attesa

chiusura

Led giallo

Allarme in corso (lampeggiadurante

durante ilil tempo

attesa

chiusra

porte) porte)

4. Led4.rosso

Mancanza

alimentazione

scheda

(lampeggia

in caso

di allarme Led rosso

Mancanza

alimentazione

schedaelettronica

elettronica (lampeggia

in caso

di warning

.

alimentatore

guasto,

acceso

fisso

in

caso

di

warning

batteria

guasta

o

blocco

.

EDIZIONE 0.1 del Gennaio

alimentatore

o blocco

2016 guasto, acceso fisso in caso di allarme batteria guasta

.

permanente)

permanente)

5. Led rosso

Malfunzionamento motore elettroventola

5. Led6. rosso

Malfunzionamento

elettroventola

Led rosso

Blocco sistema motore

(necessita

l’intervento di un tecnico)

6. Led rosso Blocco sistema (necessita l’intervento di un tecnico)

- a destra:

destra:

1. ALed

verde Presenza tensione di rete

10

PANNELLO

SINOTTICO

A LED

6.7PANNELLO

SINOTTICO

A LED

Sulfrontale

frontaledell’unità

dell’unità di alimentazione

sono

posti

i LED

di segnalazione.

Sul

alimentazioneeecontrollo

controllo

sono

posti

i LED

di segnalazione.

Partendo

dall’alto:

Partendo dall’alto:

A1. CARATTERISTICHE ACCUMULATORI

A1. CARATTERISTICHE ACCUMULATORI

N. N°

2 batterie

12 V 2412V

Ah 24Ah

2 BATTERIE

8

EDIZIONE 0.1 del Gennaio 2016

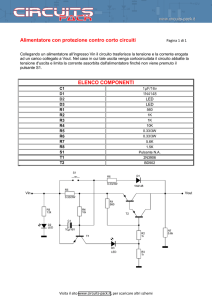

A2. COLLEGAMENTI ELETTRICI

A2. COLLEGAMENTI ELETTRICI

Allacciamenti

cavi elettrici

morsettiera

ALLACCIAMENTI

CAVIsulla

ELETTRICI

SULLA MORSETTIERA

Elenco morsetti, partendo

damorsetti,

sinistra, con

relativa

Elenco

partendo

dafunzione:

sinistra, con relativa funzione:

• Alimentazione

di rete

230230

VacVac

• Alimentazione

di rete

MESSA

TERRA

MESSA A

A TERRA

NEUTRO

NEUTRO

FASE

FASE sez.

cavi

mm

sez.

cavi

1,5 1,5

mmq

• Accumulatori

(sezionatore)

• Accumulatori

(sezionatore)

NEGATIVO

NEGATIVO

POSITIVO POSITIVO

sez.

cavi

4 mmq

sez.

cavi

4 mm2

• Alimentazione

unitàunità

di pressurizzazione

POSITIVO

• Alimentazione

di pressurizzazione

POSITIVO

NEGATIVO

NEGATIVO

CONTROLLO VELOCITA’

VELOCITA’ CONTROLLO

• Contatto da centralina rilev. incendi NC 1

2

sez. cavi 1.5 mmq

3

4

sez. cavi 1,5 mm2

3

• Contatto per attivazione con NA 54

6

• Contatto

per attivazione

• Contatto

pressostato

digitalecon

NA

5

POSITIVO

6

NEGATIVO

CONTROLLO • Contatto remotizzazione allarmi

sez. cavi 1,5 mm2

sez. cavi 1.5 mmq

sez. cavi 1,5 mm2

POSITIVO

COMUNE

NEGATIVO

NORMALMENTE

CHIUSO

CONTROLLO

NORMALMENTE APERTO COMUNE

NORMALMENTE CHIUSO

NORMALMENTE APERTO

EDIZIONE 0.1 del Gennaio 2016

9

sez. cavi 1.5 mmq

sez. cavi 1,5 mm2

sez. cavi 1.5 mmq

13

• Contatto pressostato digitale

• Contatto remotizzazione allarmi sez. cavi 1.5 mmq

Pagina

• Contatto per attivazione manuale NC

sez.

cavi

4 mmq

sez.

cavi

4 mm2

sez. cavi 1,5 mm2

• Contatto da centralina rilev. incendi NC 1

2

• Contatto per attivazione manuale NC 2

A3. DIMENSIONI

SCATOLA VENTOLA

SCATOLA QUADRO ALIMENTAZIONE

SCATOLA ACCUMULATORI (solo per SMRA-0600)

10

SCHEMA ELETTRICO

A4.A4.SCHEMA

ELETTRICO

11

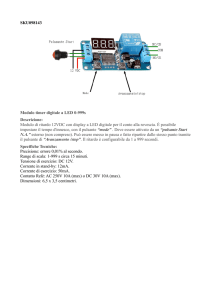

A5. GRAFICO PORTATA/PREVALENZA VENTILATORE

h

)

1000

900

800

700

Prevalenza (Pa)

0

375

500

1000

1250

1445

1500

2000

2250

2500

3000

3500

4000

4350

600

0600 HPE EC

500

400

300

200

100

0

0

500

1000

1500

2000

2500

Portata (m3/h)

12

3000

3500

4000

4500

FWG-SMOKE MASTER SMRA Installation Manual-IT-2016.09.01 © Copyright 2014 Fläkt Woods Group

WE BRING

BETTER AIR

TO LIFE

™

Con oltre un secolo di esperienza da condividere con i propri clienti,

Fläkt Woods è un leader globale specializzato nella progettazione e

produzione di una vasta gamma di sistemi per la movimentazione,

il trattamento, la distribuzione, la regolazione e la diffusione dell’aria,

con particolare attenzione all’Air Comfort e Fire Safety. Grazie alla

presenza sui mercati di 65 Paesi, possiamo essere

contemporaneamente un fornitore locale e un partner internazionale

nei progetti dei nostri clienti.

I nostri marchi di prodotto, come SEMCO®, eQ®, eQ Prime®, JM

Aerofoil®, Econet®, Veloduct®, Optivent®, Optimix®, Econovent® e

Cleanvent® sono ben conosciuti e godono della fiducia dei clienti in

tutto il mondo per la capacità di fornire soluzioni di elevata qualità

ed energeticamente efficienti.

» Per saperne di più sui prodotti e per contattare l’agente di zona

visitate il sito www.flaktwoods.it

Fläkt Woods Spa

Viale della Repubblica, 81/A, 20835 Muggiò MB

Tel: +39 039 9360270

WWW.FLAKTWOODS.COM

SMOKE MASTER SMRA |

IT |

20160901