Un primo passo verso PAT

Un’applicazione di controllo preventivo

Sommario

¾Situazione iniziale: linea di produzione con controllo peso off-line

¾ Cambiamento vs. una linea con controllo peso automatico on-line

¾ Controllo peso automatico al 100% e scarto su superamento di un

valore di soglia prefissata

¾ Ricerca di un modello statistico per controllo peso su base

campionaria

¾ Integrazione di criteri statistici di valutazione della capacità del

processo

¾ Ricerca di correlazioni tra la capacità di processo e le cause/eventi

macchina

¾ Evoluzione del controllo vs. la valutazione on-line del trend della

capacità istantanea di processo

Un passo verso il

Process Analytical Technology (PAT)?

¾ Se il PAT è inteso come un metodo/sistema di progetti, analisi e

controlli attraverso opportune misure, da eseguire durante il processo,

di attributi di qualità e di prestazioni, di materiali e di processi, con lo

scopo di assicurare la qualità del prodotto finale

¾ Se il significato chiave del PAT implica la conoscenza del processo

per la riduzione del numero di deviazioni e delle variabilità di processo

e per la robustezza dei processi produttivi e la riduzione dei tempi di

ciclo e degli scarti

¾ Se il PAT rappresenta uno sforzo integrato basato su un nuovo modo

di pensare e sull‘analisi dei dati

Allora SI,

Il lavoro svolto è nella giusta direzione!

Ambito

Azienda pharma :

¾ Produzione di flaconi di polvere di prodotto finito, in

ambiente sterile

¾ Formati 500 e 1000 mg

¾ Microdosatrice flaconi

¾ Sistema di dosaggio automatico (circa 100.000 fl/gg)

¾ Modalità di controllo peso off line con prelievo di 20

campioni ogni 30 minuti

Prima fase

¾ Revamping della linea di produzione per l’integrazione

di un sistema di controllo automatico del peso ai fini di:

¾ Eliminazione controllore manuale (riduzione costi di

controllo)

¾ Eliminazione delle perdite per le pesature manuali per

svuotamento flaconi (riduzione costi operativi)

¾

Aumento produttività

¾ fino a 150 fl/min per il formato 1000

¾ fino a 240 fl/min per il formato 500

Risultati della prima fase

Nonostante il successo del revamping della linea di

produzione permanevano alcuni problemi:

¾ Problemi generali di funzionamento della macchina

¾ Ripetuti interventi di messa a punto e taratura del sistema da

parte del fornitore della macchina

¾ Insufficiente rendimento del sistema

¾ Insufficiente precisione a accuratezza delle bilance

¾ Uso dei parametri di controllo “ereditati”/”arbitrari”?

¾ Incognite sulle influenze di variabili esterne

eccessivi scarti

Seconda fase

¾

Valutazione di soluzioni migliorative (meccaniche / elettriche /

sistema di controllo) con il fornitore della macchina

¾

Valutazione dell’incidenza delle variabili esterne

¾

Definizione di metodi e di parametri per il controllo di qualità

della produzione

¾

Valutazione della possibilità di attuazione di un sistema di

controllo peso su base statistica

studio del fenomeno

metodologia

team

obiettivi

misure

controlli

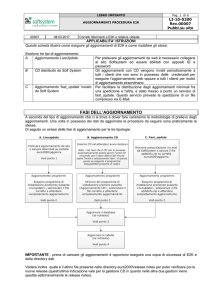

Metodo DMAIC (da LEAN SIX SIGMA)

CTQs : Critical to

Quality

Fase di Define

¾ Scelta di un Team interfunzionale:

¾ Produzione, Qualità, Ingegneria, Manutenzione, IT, Fornitore

¾ Esperti di matematica e statistica (università di Milano)

¾ Definizione degli obiettivi:

¾ Livello di qualità, stabilità, ripetibilità, campo di tolleranza

Qual’è la capacità del nostro processo?

In quali campi di valore medi dobbiamo attestarci?

Quale è l’errore ammesso?

Quale variabilità è accettabile?

¾ Limite di farmacopea= ±10% del valore nominale

Fase di Measure

Da Metodologia six sigma:

¾ I limiti di accettabilità del processo sono i limiti e le tolleranze

fissate per la distribuzione sulla base della variabilità misurata

(precisione) del processo produttivo e della sua centratura

(accuratezza) rispetto al valore nominale.

¾ I limiti di accettabilità del processo sono misurati attraverso

due specifici indici identificativi della “capacità del processo”:

• Capacità potenziale del processo (Cp)

• Capacità effettiva del processo Cpk

Variabilità delle distribuzioni

In generale le distribuzioni misurate presentano livelli di precisione ed

accuratezza che sono propri del sistema/processo.

¾ L’ampiezza della distribuzione rappresenta la

precisione del processo

¾ Lo scostamento del valore medio dal valore atteso (errore

sistematico) rappresenta il livello di accuratezza del

processo.

Concetti statistici

¾

Definizione dei limiti di specifica affinchè la probabilità

dell’intera distribuzione sia per almeno il 99,7% contenuta nei

limiti di accettabilità del lotto (limiti farmacopea)

Capacità potenziale del processo (Cp)

1. Cp misura la capacità del processo di soddisfare i

limiti di specifica; è il rapporto tra la variabilità

ammissibile e quella reale (definita come 6 volte

la deviazione standard, corrispondente al 99,7%

dell’area sottostante la gaussiana).

2. A livello matematico si definisce come il rapporto tra

la specifica (USL-LSL) e 6σ:

Probabilità dello 0,27% di avere

valori fuori dai limiti di specifica

3. È un indice della precisione del processo. Sarà da

considerarsi un valore accettabile Cp >1.

4. Dalla misura della capacità del processo si deduce

la misura della difettosità intesa come percentuale

della distribuzione oltre i limiti

Probabilità di avere valori fuori dai

limiti di specifica quasi nulla

Capacità effettiva del processo (Cpk)

1. Cpk è una misura della capacità del processo che tiene

conto della centratura della curva rispetto alla specifica.

2. È definita come il rapporto tra la deviazione ammessa,

misurata come la distanza tra la media e il limite di specifica

più vicino, e 3 volte la deviazione standard della curva:

3. È un indice dell’accuratezza del processo.

Sarà da considerarsi un valore accettabile Cpk >1,3.

4. Cpk è negativo quando la media è fuori specifica

Cpk è calcolato rispetto alla specifica più vicina alla media

(quella più critica)

Cpk=Cp con la distribuzione perfettamente centrata sul target

Cpk considera anche lo

scostamento, in questo caso pur

avendo Cp=2 (preciso), Cpk < 1,3

(non accurato)

Parti per milione di difetti (PPM)

Define

Probabilità di presenza di difetti in parti

per milione (PPM), in funzione del

rapporto tra i limiti di accettabilità e

l’ampiezza/centratura della distribuzione

Measure

Analyze

Improve

Control

no shift, cp=cpk

shift 1,5 σ, cp≠cpk

probabilità %

soglia

68,27

±1σ

317.300

690.000

95,45

±2σ

45.500

308.537

99,73

±3σ

2.700

1

99,9937

±4σ

63

99,999943

±5σ

99,9999998

±6σ

PPM

Cp,cpk

PPM

Cp

Cpk

66.807

1

0,5

1,33

6.210

1,33

0,83

0,57

1,67

233

1,67

1,17

0,002

2

3,4

2

1,5

SPECIFICHE DI CONTROLLO

¾ Cosa controllare

¾ Limiti di specifica prodotto

¾ Limiti di controllo del processo

¾ Le carte di controllo

LSL

USL

LCL

UCL

USL

UCL

LCL

LSL

I limiti di controllo sono determinati dalla prestazione del processo

I limiti di specifica sono determinati dal cliente

Misura del processo

Studio del fenomeno AS IS

¾ Analisi della macchina

¾ Creazione di un campione omogeneo di circa 2000

flaconi a peso noto (±5mg)

¾ Valutazione delle variabili esterne (velocità, LAF)

¾ Valutazione delle bilance

¾ Valutazione degli errori

¾ Analisi statistica delle distribuzioni

¾ Definizione del campione statistico

rappresentativo

¾ Valutazione delle distribuzioni dei

pesi netti

¾ Definizione dei valori limite di

controllo in base al ±3σ misurato

sulle distribuzioni:

≈ ±5% per il formato 500

≈ ±7% per il formato 1000

Distribuzione dei lotti pesati

manualmente

Fase di Improve

¾ Upgrade della macchina e del sistema di controllo da parte del

fornitore

¾ Convalida del metodo di controllo del peso

¾ Produzione di 2400 flaconi

¾ Pesatura manuale di tutti i 2400 flaconi

¾ Campionamento e pesatura automatica del campione

¾ Analisi statistica della distribuzione del campione

¾

Esecuzione dei lotti di convalida

¾

Verifica dell’affidabilità e dei limiti di processo

¾

Verifica dei limiti di specifica (vs. Limiti di farmacopea)

Verifica delle distribuzioni

¾ 6 lotti di convalida- formato 1000

¾ 6 lotti di convalida- formato 500

Cpk vs.LIMITI DI SPECIFICA

¾formato

Lot Name

500 mg

Cp

¾formato

1000 mg

Lot Name

Cp

Cpk

2A0821

1,847

1,728

Cp > 2,5

Cpk > 2,35

2A0822

1,590

1,577

2A0823

1,751

1,702

PPM < 3,4

2A0824-1

1,250

1,150

1,979

1,970

2,056

2,032

Cpk

2B08D04

2,581

2,556

2B08D07

3,238

2,919

2B08D08

3,852

3,434

2B08D09

2,700

2,668

2B08D10

2,567

2,351

2A0824

2B08D11

3,747

3,481

2A0825

1,25 < Cp < 2

1,35 < Cpk < 2

PPM > 6210

Cpk vs.LIMITE DI PROCESSO

¾formato

Lot Name

500 mg

¾formato

Cp

Cpk

2B08D04

1,340

1,315

2B08D07

1,681

1,362

2B08D08

1,999

1,582

2B08D09

1,401

1,370

2B08D10

1,332

2B08D11

1,944

1000 mg

Lot Name

Cp

Cpk

2A0821

1,293

1,174

2A0822

1,113

1,101

2A0823

1,225

1,177

2A0824-1

0,875

0,775 PPM > 6210

1,117

2A0824

1,386

1,376

1,679

2A0825

1,439

1,415

1,33 < Cp < 2

1,11 < Cpk < 1,7

PPM<6210

0,8< Cp < 1,4

0,77 < Cpk < 1,4

Prime valutazioni

¾ Il formato 500 appare ben dimensionato e ben tarato

¾ Il formato 1000 non presenta la stessa precisione e accuratezza

¾ Quale è la reale capacità del nostro processo?

¾ Che sappiamo sulle possibilità di deriva del sistema/processo ?

¾

Come si comporterà nel tempo il nostro processo?

¾ Come possiamo controllare la capacità di processo?

¾ Quali strumenti?

OSSERVAZIONE E MONITORAGGIO SUL MEDIO LUNGO PERIODO

Monitoraggio di lungo periodo

Andamento

sequenziale dei

pesi netti

campionati

Andamento

temporale dei

campionamenti

Interruzioni del

processo

Distribuzione e

normalità

Verifica di lungo periodo

trend e correlazioni

¾ Distribuzione dei lotti

¾ Cpk dei lotti

¾ Bilance

¾ Incidenza materie prime

¾ Interruzioni e prestazioni

Analisi dei risultati di lungo periodo

¾ Il valore del Cpk misurato a posteriori a

fine lotto mostra un progressivo

miglioramento nel tempo del nostro

processo

¾ I valori di Cpk mediamente superiori al 2

indicano una bassa probabilità di

presenza di difetti in PPM

¾ L’alta variabilità del valore di Cpk ci

indica che il processo è migliorabile

¾ La variabilità del Cpk presenta

oscillazioni differenti nel tempo

¾ L’analisi delle interruzioni e la

correlazione con il Cpk presenta

ulteriori spunti di analisi

Valutazioni sul lungo periodo

¾

L’analisi statistica parametrica delle distribuzioni utilizzata sembra

rappresentare bene il processo e permettere valide stime probabilistiche

rispetto ai limiti di accettabilità

¾

Il fenomeno è però molto complesso:

¾

l’analisi a posteriori dei dati disponibili non dà informazioni sufficienti sulle

cause delle interruzioni e sulla loro incidenza sul cpk

¾

Gli eventi macchina e gli interventi operatore influiscono sul cpk sia con il

segno “+” sia con il segno “–” mediando il risultato finale

¾ Le singole variabili non incidono sulla capacità di processo in modo diretto

ma in modo indiretto, non osservabile o deducibile intuitivamente

¾

La macchina scarta automaticamente i flaconi con peso superiore al

valore di soglia predefinito ( ≈ ±5% per il formato 500 e ≈ ±7% per il formato

1000), ma rappresenta un intervento di tipo “curativo” non “preventivo”

Opportunità

¾ Come possiamo migliorare?

¾ Come rilevare le derive?

¾ Come intercettare l’insorgere di una causa e non limitarsi a controllare

gli effetti?

¾ Come possiamo controllare meglio il nostro processo, in modo

istantaneo e puntuale?

¾

Per il livellamento e il miglioramento della capacità di processo

occorre uno strumento che consenta di tracciare il trend durante

l’attività produttiva e indichi quale variabile sta derivando

(posizionamento del valore medio o ampiezza della distribuzione)

consentendo interventi preventivi e non solo correttivi

Cpk dinamico-on line e valori di controllo

Cpk=2

Cpk=1

±6σ, shift ±1,5

±3σ

±3σ

±6σ

Analisi del Cpk dinamico-on line

da 6000 a 7000 campioni

trend decrescente

scostamento del valor medio

aumento della deviaz. Std.

2.000 campioni in sovra

dosaggio, corrispondenti

a 20.000 flaconi di

prodotto

Breve intervento operatore,

a 7000 campioni,

riduzione variabilità ma

valore medio non centrato

Sostanziale interruzione per

intervento operatore, a 8000

campioni, valore medio

centrato ma variabilità

elevata

Conclusioni

¾ La ricerca del modello statistico ha consentito di individuare i

parametri di variabilità e di capacità del processo (Cpk) nelle diverse

condizioni di esercizio.

¾ L’integrazione delle metodologie six-sigma ha portato ad integrare

all’uso di valori di soglia, per la segnalazione di warning sui limiti di

peso e lo scarto dei flaconi pesati fuori limite, con la misura dinamica

on line dell’indice Cpk di capacità di processo.

¾ La rappresentazione dinamica del Cpk consente di ottenere una

informazione puntuale sulla qualità del processo in esecuzione e nel

contempo fornisce un trend previsionale sulla deriva del processo

stesso.

¾ La rappresentazione dinamica e on line del Cpk, completata con il

trend del posizionamento del valore medio e della deviazione

standard, fornisce all’operatore di linea lo strumento per valutare con

sufficiente anticipo su quale parametro produttivo intervenire per

“ricentrare” la capacità di processo nei valori definiti.

Nuovi obiettivi

Ma in particolare

¾ Il modello realizzato è esportabile e può essere applicato a

gran parte delle realtà produttive dell’azienda

¾ La cultura aziendale è cambiata, l’orientamento acquisito va

verso i controlli dinamici, on line, con interventi di natura

preventiva in sostituzione alle modalità di intervento reattivo

Ovviamente l’analisi prosegue!

¾ Il prossimo obiettivo è il miglioramento delle prestazioni, la

separazione delle cause dagli effetti, la correlazione della

variazione del Cpk con le cause primarie, l’integrazione della

metodologia 6σ con la metodologia LEAN

Grazie

Gino De Noni

OASI sas Consulting & Innovation

[email protected]