Ricomposizione

Ricomposizione

motore

motore

Engine

Enginereassembly

reassembly

sezione / section

E

998RS02

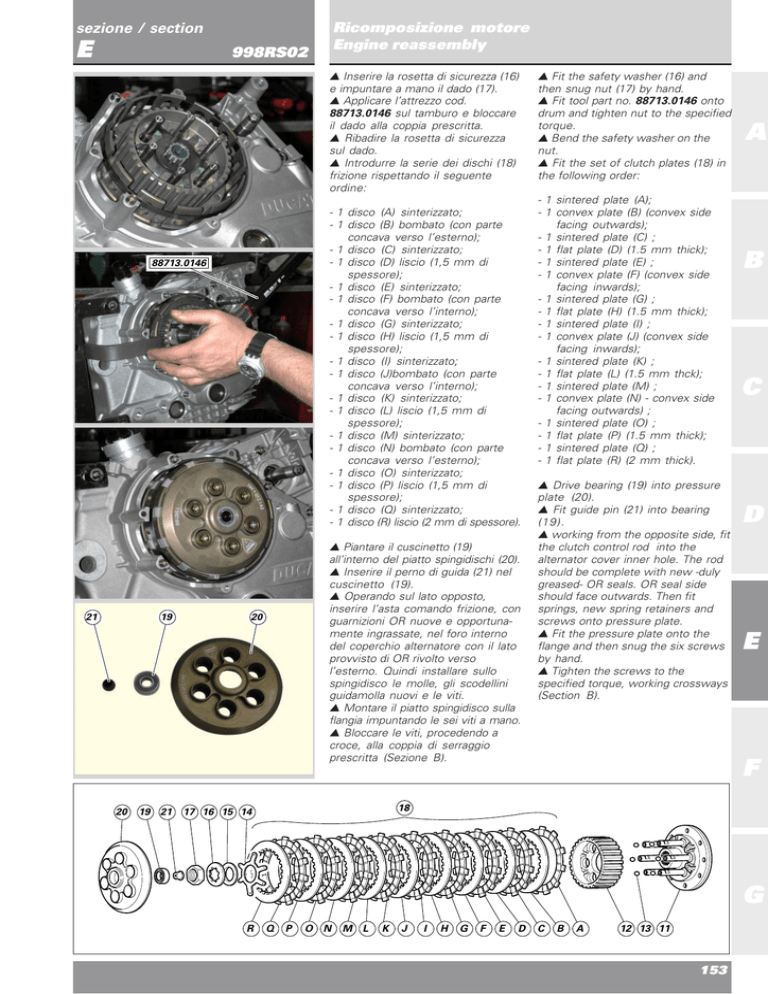

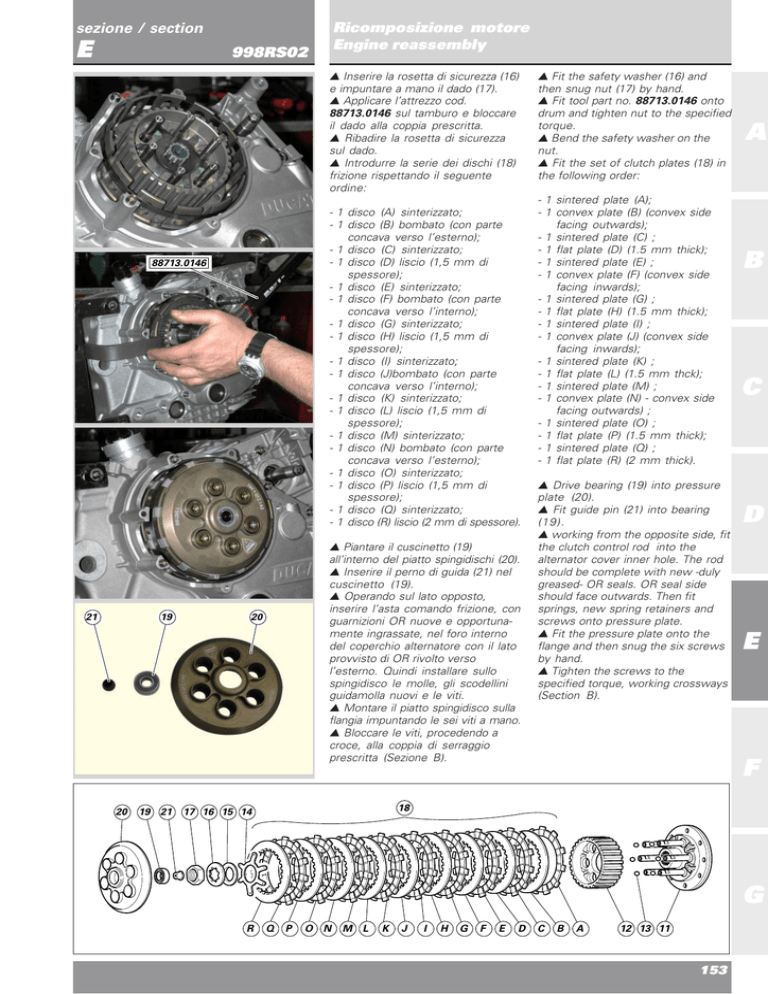

▲ Inserire la rosetta di sicurezza (16)

e impuntare a mano il dado (17).

▲ Applicare l’attrezzo cod.

88713.0146 sul tamburo e bloccare

il dado alla coppia prescritta.

▲ Ribadire la rosetta di sicurezza

sul dado.

▲ Introdurre la serie dei dischi (18)

frizione rispettando il seguente

ordine:

- 1 disco (A) sinterizzato;

- 1 disco (B) bombato (con parte

concava verso l’esterno);

- 1 disco (C) sinterizzato;

- 1 disco (D) liscio (1,5 mm di

spessore);

- 1 disco (E) sinterizzato;

- 1 disco (F) bombato (con parte

concava verso l’interno);

- 1 disco (G) sinterizzato;

- 1 disco (H) liscio (1,5 mm di

spessore);

- 1 disco (I) sinterizzato;

- 1 disco (J)bombato (con parte

concava verso l’interno);

- 1 disco (K) sinterizzato;

- 1 disco (L) liscio (1,5 mm di

spessore);

- 1 disco (M) sinterizzato;

- 1 disco (N) bombato (con parte

concava verso l’esterno);

- 1 disco (O) sinterizzato;

- 1 disco (P) liscio (1,5 mm di

spessore);

- 1 disco (Q) sinterizzato;

- 1 disco (R) liscio (2 mm di spessore).

88713.0146

21

19

20

19 21

▲ Piantare il cuscinetto (19)

all’interno del piatto spingidischi (20).

▲ Inserire il perno di guida (21) nel

cuscinetto (19).

▲ Operando sul lato opposto,

inserire l’asta comando frizione, con

guarnizioni OR nuove e opportunamente ingrassate, nel foro interno

del coperchio alternatore con il lato

provvisto di OR rivolto verso

l’esterno. Quindi installare sullo

spingidisco le molle, gli scodellini

guidamolla nuovi e le viti.

▲ Montare il piatto spingidisco sulla

flangia impuntando le sei viti a mano.

▲ Bloccare le viti, procedendo a

croce, alla coppia di serraggio

prescritta (Sezione B).

20

▲ Fit the safety washer (16) and

then snug nut (17) by hand.

▲ Fit tool part no. 88713.0146 onto

drum and tighten nut to the specified

torque.

▲ Bend the safety washer on the

nut.

▲ Fit the set of clutch plates (18) in

the following order:

- 1 sintered plate (A);

- 1 convex plate (B) (convex side

facing outwards);

- 1 sintered plate (C) ;

- 1 flat plate (D) (1.5 mm thick);

- 1 sintered plate (E) ;

- 1 convex plate (F) (convex side

facing inwards);

- 1 sintered plate (G) ;

- 1 flat plate (H) (1.5 mm thick);

- 1 sintered plate (I) ;

- 1 convex plate (J) (convex side

facing inwards);

- 1 sintered plate (K) ;

- 1 flat plate (L) (1.5 mm thck);

- 1 sintered plate (M) ;

- 1 convex plate (N) - convex side

facing outwards) ;

- 1 sintered plate (O) ;

- 1 flat plate (P) (1.5 mm thick);

- 1 sintered plate (Q) ;

- 1 flat plate (R) (2 mm thick).

▲ Drive bearing (19) into pressure

plate (20).

▲ Fit guide pin (21) into bearing

(19).

▲ working from the opposite side, fit

the clutch control rod into the

alternator cover inner hole. The rod

should be complete with new -duly

greased- OR seals. OR seal side

should face outwards. Then fit

springs, new spring retainers and

screws onto pressure plate.

▲ Fit the pressure plate onto the

flange and then snug the six screws

by hand.

▲ Tighten the screws to the

specified torque, working crossways

(Section B).

A

B

C

D

E

F

18

17 16 15 14

G

R

Q

P

O N

M L

K

J

I

H

G

F

E

D

C

B

A

12 13 11

153

sezione / section

E

998RS03

Ricomposizione motore

Engine reassembly

▲ Installare il coperchio di ispezione

fissando con le apposite viti.

▲ Fit inspection cover in place with

screws.

MONTAGGIO TAPPO

MOTORINO DI AVVIAMENTO

ASSEMBLING THE STARTER

MOTOR PLUG

▲ Montare il tappo di chiusura sede

motorino di avviamento stendendo

preventivamente un cordone

uniforme di guarnizione liquida.

▲ Apply a continuous bead of liquid

gasket and then fit the starter plug.

MONTAGGIO CILINDRI

PISTONI E TESTE

ASSEMBLING CYLINDERS,

PISTONS AND HEADS

Note

Per la 998RS i cilindri ed i

pistoni sono solo della selezione B,

pertanto non esiste il problema di

accoppiare cilindro e pistone.

Note

Cylinders and pistons of

998RS are of the selection B only.

Therefore, no mating problems with

cylinder and piston should arise.

Note

I cilindri dei due gruppi termici

sono uguali: solo il montaggio del

raccordo (1) e del tappo acqua (2)

stabilisce il suo montaggio sul

gruppo verticale o orizzontale.

Note

Cylinders for the two cylinder

units are alike; the connector (1) and

the water plug (2) have different

assembly positions for vertical or

horizontal head.

▲ Accoppiare ad ogni cilindro il

tappo ed il raccordo acqua che ne

definisce la posizione di montaggio.

▲ Posizionare la guarnizione OR

nella sede di ogni cilindro,

ingrassandola leggermente per

mantenerla in sede durante il

montaggio.

▲ Bloccare le viti di fissaggio alla

coppia prescritta.

▲ Montare le boccole di centraggio

(3) nelle due sedi sul piano di

contatto con la testa.

▲ Fit the plug and the water

connector onto each cylinder, thus

setting its assembly position.

▲ Seat the OR seal into each

cylinder. Lightly grease it first so to

keep it in position during assembly.

▲ Tighten the retaining screws to

the specified torque.

▲ Fit the centering bushes (3) in

their seats onto the head mating

surface.

A

B

C

D

1

E

2

F

Importante

Per evitare perdite di liquido

durante il funzionamento del motore

è necessario fare molta attenzione al

posizionamento delle guarnizioni

OR.

G

3

154

Caution

OR seal should be properly

seated so that fluid will not leak

while the engine is running.

sezione / section

E

998RS03

F

Ricomposizione

Ricomposizione

motore

motore

Engine

Enginereassembly

reassembly

● Se durante lo smontaggio si è

proceduto alla separazione dei

pistoni dai cilindri è necessario,

prima di procedere nell’inserimento,

orientare le aperture dei segmenti a

180° tra loro (la scritta “R” va

sempre rivolta verso il cielo del

pistone) e in corrispondenza

dell’asse spinotto.

▲ Utilizzando un attrezzo

universale, inserire delicatamente il

pistone dentro al cilindro (è bene

lubrificare con olio motore l’interno

del cilindro e i segmenti prima

dell’introduzione) facendo

attenzione che le sacche valvola più

strette devono trovarsi in

corrispondenza dello scarico.

▲ Spalmare sulle estremità dei

prigionieri lato testa del grasso

GREASE F e inserirvi l’attrezzo

speciale cod. 041.1.058.1A.

▲ Abbinando all’attrezzo una chiave

dinamometrica serrare i prigionieri

alla coppia prescritta.

Note

L’utilizzo del grasso serve per

evitare che nella successiva

rimozione dell’attrezzo dal

prigioniero, lo stesso si sviti

immediatamente dal carter.

B

A

● Per rimuovere l’attrezzo svitare

dalla sommità dell’attrezzo stesso la

vite (A), bloccando la parte inferiore

(B) con una chiave. Svitare poi la

parte inferiore (B) dell’attrezzo dalla

sommità del prigioniero.

● Sgrassare le superfici di contatto

del semicarter e dei cilindri.

▲ Utilizzando il cono 88713.1920,

inserire le guarnizioni OR su ogni

prigioniero ed accompagnarle nella

sede sul carter motore.

▲ Installare i grani di centraggio (A)

dei cilindri sulle superfici di

appoggio verticale e orizzontale del

basamento.

● Applicare sigillante tipo THREE

BOND in maniera uniforme sulla

superficie di appoggio cilindrico sul

carter, ponendo particolare

attenzione a non ostruire i fori

passaggio olio.

▲ Inserire la guarnizione base

cilindro.

041.1.058.1A

88712.1920

● If the pistons have been separated

from the cylinders during

disassembly, before insertion,

position the openings on the piston

rings at 180° one from the other (the

“R” wording must always be facing

the piston crown) and at the piston

gudgeon pin.

▲ Use a universal tool to carefully

insert the piston into the cylinder

(first lubricate the inside of the

cylinder and the piston rings). Take

care that the smaller valve pockets

are at the exhaust side.

▲ Apply some GREASE F on the

head-side stud bolts ends and then

install special tool part no.

041.1.058.1A.

▲ Using tool together with a torque

wrench, tighten stud bolts to the

specified torque.

Note

Grease is applied to avoid that

stud bolt slips off the casing when

tool is removed.

● Loosen screw (A) from top of the

tool, lock tool lower part (B) with a

wrench and remove the tool.

Then unscrew tool lower part (B)

from stud bolt.

● Degrease casing and cylinder

mating surfaces.

▲ Use tool part no. 88713.1920 to fit

the OR seals on all stud bolts. Seat

them into the crakcase.

▲ Fit cylinder centering dowels (A)

on engine block vertical and

horizontal mating surfaces.

● Apply a uniform layer of THREE

BOND sealant on the casing

cylindrical mating surface. Take

special care to avoid oil holes.

▲ Fit cylinder bottom seal.

A

B

C

D

E

F

A

G

A

155

sezione / section

E

998RS03

● Applicare un altro strato di

guarnizione liquida (THREE BOND)

sulla superficie superiore della

guarnizione.

▲ Portare il piede di biella vicino al

punto morto superiore e inserire il

gruppo pistone-cilindro-guarnizione

nei prigionieri del carter.

❍ Sfilare il pistone dal cilindro fino a

scoprire il diametro esterno dello

spinotto, in modo che possa

scorrere verso l’esterno in direzione

opposta al lato dove è presente

l’anello di fermo.

▲ Portare il piede di biella

all’interno delle portate del pistone e

spingere lo spinotto fino a contatto

con l’anello di fermo.

▲ Inserire il secondo anello di

fermo.

● Spingere il cilindro in basso a

contatto con la base del carter.

▲ Installare nei cilindri le boccole di

centraggio (4).

▲ Inserire la guarnizione testa

cilindro nei prigionieri. Il lato della

guarnizione dove è presente il

codice (che per esempio può essere

del tipo 501381-05EK, 50129505EK, 78610551BEK) deve essere

quello a contatto con la testa.

A

B

C

D

Ricomposizione motore

Engine reassembly

Note

La particolare forma e la

serigrafia impediscono il montaggio

errato della guarnizione, a

condizione che i fori di passaggio

liquido corrispondino a quelli

presenti sul cilindro.

4

▲ Inserire la testata completa nei

prigionieri del carter e portarla in

battuta sul cilindro.

● Lubrificare con grasso prescritto

le superfici di contatto delle rosette

speciali e dei dadi e il filetto di

questi ultimi.

▲ Inserire nei prigionieri le rosette

speciali e impuntare i dadi.

● Utilizzare la chiave speciale

88713.2096, abbinata a una chiave

dinamometrica, procedere al

serraggio alla coppia prescritta dei

dadi, in tre fasi, operando a croce.

E

F

88713.2096

4

2

1

3

G

156

Importante

Una procedura diversa da

quella indicata può portare ad un

allungamento abnorme dei

prigionieri e causare seri danni al

motore.

● Apply some more sealing

compound (THREE BOND) on seal

upper side.

▲ Take con-rod small end close to

top dead center and install cylinderpiston-seal assy onto casing stud

bolts.

❍ Slide piston out of the cylinder

until exposing the gudgeon pin outer

diameter. Gudgeon pin must slide

smoothly outwards, i.e. in the

direction opposite to the circlip.

▲ Take con-rod small end inside the

piston and press gudgeon pin until it

contacts the circlip.

▲ Install the other cirlip.

● Press cylinider down until it

contacts the crankcase.

▲ Fit centering bushes (4) inside

cylinders.

▲ Install cylinder head gasket onto

stud bolts. The gasket side with part

no. (such as for example 50138105EK, 501295-05EK,

78610551BEK) must be facing the

head.

Note

Head gasket special shape

and silk-screen marks prevent a

wrong positioning, provided that

fluid holes match with cylinder

holes.

▲ Fit the complete head on

crankcase stud bolts and drive it fully

home on cylinder.

● Lubricate special washers, nuts

and nut threads mating surfaces

with recommended grease.

▲ Install special washers onto stud

bolts and start nuts into their

threads.

● Using special wrench part no.

88713.2096 together with a torque

wrench, tighten nuts to the specified

torque. Tighten in three steps and

working crossways.

Caution

Failure to comply with the

above procedure could lead to an

abnormal stretch of sud bolts and to

serious engine damage.

sezione / section

E

998RS03

Mobile - Mobile

Fisso - Fixed

Ricomposizione

Ricomposizione

motore

motore

Engine

Enginereassembly

reassembly

MONTAGGIO TENDITORI E

CINGHIE DISTRIBUZIONE

ASSEMBLING TENSIONERS

AND TIMING BELTS

▲ Assemblare le pulegge tenditore

fisso e tenditore mobile con il

relativo cuscinetto secondo

l’esploso a fianco.

▲ Inserire i tenditori fissi, completi

di cuscinetto, nei perni della testa e

serrare le viti alla coppia prescritta,

dopo averle lubrificate con grasso

prescritto.

● Ruotare le pulegge sull’albero

rinvio distribuzione fino al punto da

far corrispondere il riferimento della

puleggia esterna con il segno sul

coperchio frizione. Questo

posizionerà il pistone del cilindro

orizzontale al PMS.

▲ Montare la cinghia del gruppo

termico verticale facendola aderire

alle puleggie della testa e

passandola dietro al tendicinghia

fisso.

▲ Eseguire la stessa operazione con

la cinghia del gruppo orizzontale.

▲ Fit mobile and fixed tensioner belt

rollers with bearings as shown in the

exploded view.

▲ Install fixed tensioners with

bearings into head pins. Smear

screws with recommended grease

and tighten to the specified torque.

● Rotate belt rollers on timing

layshaft until making the mark on

the outer belt roller match with that

on the clutch cover. Horizontal

cylinder piston is now at TDC.

▲ To fit the vertical cylinder unit

belt, let it come into contact with

head belt rollers and slide it behind

the fixed belt tensioner.

▲ Repeat procedure on the

horizontal cylinder head.

Note

Nel caso di rimontaggio di

cinghie usate, posizionarle

mantenendo il senso di rotazione e il

cilindro di appartenenza originali.

▲ Inserire il perno eccentrico

all’interno del tenditore mobile,

inserire il rasamento, aiutandosi con

del grasso per tenerlo in posizione.

▲ Inserire il gruppo così ottenuto sul

perno del tenditore mobile, bloccare

l’eccentrico con una chiave aperta

ed impuntare la vite di bloccaggio.

● Serrare alla coppia prescritta.

● Eseguire le stesse operazioni per

entrambi i cilindri.

Note

If old belts are being re-used,

take care to position them in their

original direction of rotation and on

the original cylinder.

▲ Install eccentric pin into mobile

tensioner, then fit shim using grease

to hold it in place.

▲ Fit the thus-assembled unit on the

mobile tensioner pin. Tighten

eccentric with a spanner and start

locking screw into its thread.

● Tighten to the specified torque.

● This procedure applies to both

cylinders.

A

B

C

D

E

F

G

157

sezione / section

E

998RS03

Ricomposizione motore

Engine reassembly

TENSIONAMENTO CINGHIE

DISTRIBUZIONE PER

CONTROLLO FASATURA

Note

Prima di procedere al

controllo della fase, regolare la

tensione delle cinghie in modo che

lo strumento CLAVIS BELT indichi

una frequenza propria di risonanza

pari a 280 ± 5

[Hz], tensione letta sul ramo

compreso fra le pulegge condotte

(come da foto).

A

B

● Posizionare gli alberi a camme in

modo che i bilancieri agiscano sul

raggio base.

● Adoperando due chiavi poligonali

agire sul tenditore mobile e

tensionare la cinghia in modo che

piazzando lo strumento CLAVIS

BELT sul ramo compreso tra le due

pulegge condotte e percuotendo la

cinghia stessa, lo strumento indichi

280 ± 5 [Hz].

● Effettuare tale operazione per

entrambe le cinghie.

C

280±5Hz

Tensione cinghie SOLO

per controllo fase

Timing belts tensioning

for timing check ONLY

D

280±5Hz

Tensione cinghie per

funzionamento motore

Timing belts tensioning

for engine operation

E

75±5Hz

85±5Hz

F

G

158

Importante

Il valore di tensione cinghie

determinato con questa procedura,

deve essere utilizzato solo per il

controllo della fasatura; per l’utilizzo

del motore è necessario tendere le

cinghie come indicato nel paragrafo

“Tensionamento cinghie

distribuzione per funzionamento”.

TENSIONAMENTO CINGHIE

DISTRIBUZIONE PER

FUNZIONAMENTO

Per l’utilizzo del motore tendere le

cinghie come a seguire:

● Portare il pistone del cilindro

orizzontale al PMS di scoppio (con

valvole chiuse) in modo che i

bilancieri agiscano sui raggi base

delle camme, tendere la cinghia

dell’orizzontale in modo che il

CLAVIS indichi 85 ± 5 Hz nel tratto

tra la puleggia rinvio distribuzione

ed il galoppino fisso.

● Portare il pistone del cilindro

verticale al PMS di scoppio (con

valvole chiuse) in modo che i

bilancieri agiscano sui raggi base

delle camme, tendere la cinghia del

verticale in modo che il CLAVIS

indichi 75 ± 5 Hz nel tratto tra la

puleggia rinvio distribuzione ed il

galoppino fisso.

Si consiglia di controllare la tensione

cinghie prima di ogni gara.

TENSIONING TIMING BELTS

FOR TIMING CHECK

Note

Before proceeding to engine

timing, adjust belt tension so that

the CLAVIS BELT tester reads a

resonance frequency of 280 ± 5

[Hz]. This value is measured on the

belt portion between driven belt

rollers (see picture)

● Position camshafts as to make

rocker arms work on the basic

radius.

● With two box wrenches on the

mobile tensioner, proceed to belt

tensioning so that with the CLAVIS

BELT tester on the belt portion

between the two driven belt rollers

and tapping on the belt itself, the

reading is 280 ± 5 [Hz].

● This procedure applies to both

belts.

Caution

The belt tension value

obtained with the above procedure

must be used to check engine

timing only. When using the engine,

proceed to belt tensioning as

described in “Tensioning timing

belts for engine operation”.

TENSIONING TIMING BELTS

FOR ENGINE OPERATION

For engine operation, tension timing

belts as follows:

● Take horizontal cylinder piston to

TDC in the combustion stroke (with

valves closed) as to make rocker

arms work on the basic radius.

Tension horizontal belt so that with

the CLAVIS BELT tester on the belt

portion between the timing lay belt

roller and the fixed guide belt roller

the reading is 85 ± 5 Hz.

● Take horizontal cylinder piston to

TDC in the combustion stroke (with

valves closed) as to make rocker

arms work on the basic radius.

Tension horizontal belt so that with

the CLAVIS BELT tester on the belt

portion between the timing lay belt

roller and the fixed guide belt roller

the reading is 75 ± 5 Hz.

Check belt tension before every

race.

sezione / section

E

998RS03

041.1.179.1A

Ricomposizione

Ricomposizione

motore

motore

Engine

Enginereassembly

reassembly

SOSTITUZIONE CINGHIE

CHANGING BELTS

Potrebbe essere utile, soprattutto in

pista, poter sostituire le cinghie

della distribuzione senza dover

ricontrollare

la fase della distribuzione, per fare

ciò adoperare l’attrezzo speciale

cod. 041.1.179.1A.

● Portare il motore in posizione che

la tacca sulla puleggia motrice

coincida con la tacca sul coperchio

frizione, come in foto.

It could be useful, mainly on

racetracks, to change timing belts

without checking tming again. To

this end, use special tool part no.

041.1.179.1A.

● Move engine so as to align the

notch on the drive belt roller with

that on clutch cover. See figure for

reference.

● Inserire un attrezzo cod.

041.1.179.1A sulle pulegge degli

alberi a camme del cilindro

orizzontale ed un attrezzo cod.

041.1.179.1A sulle pulegge degli

alberi a camme del cilindro

verticale, acquistare due pezzi

dell’attrezzo in questione e serrare i

due dadi presenti sull’attrezzo:

in questo modo gli alberi a camme

non saranno più liberi di muoversi.

● A questo punto è possibile

togliere le cinghie della

distribuzione senza che gli alberi a

camme possano ruotare.

● Nel momento in cui si

monteranno delle nuove cinghie di

distribuzione bisognerà fare in modo

che la puleggia motrice abbia

ancora il suo riferimento allineato

con quello sul coperchio frizione.

● Fit one tool part no. 041.1.179.1A

on horizontal cylinder camshaft belt

rollers and one tool part no.

041.1.179.1A on vertical cylinder

camshaft belt rollers, buy two pieces

of the said tool and tighten the two

tool nuts.

Camshafts will thus not be free to

rotate.

● You can now remove belt rollers.

Camshafts are locked in place and

will not move.

● When fitting new timing belts,

make sure that the notch on drive

belt roller is still aligned with that on

clutch cover.

A

B

C

D

E

F

G

159

sezione / section

E

998RS03

041.1.053.1A

B

FASATURA DISTRIBUZIONE

TIMING

Montare sul motore gli attrezzi

speciali riportati di seguito:

cod. 88713.2207 - attrezzo porta

disco per controllo fasatura

cod. 88765.1283 - calibro alzata

valvole cilindro verticale (si consiglia

di utilizzarne due: uno per

l’aspirazione ed uno per lo scarico)

cod. 041.1.053.1A - calibro alzata

valvole aspirazione cilindro

orizzontale

cod. 041.1.054.1A - calibro alzata

valvole scarico cilindro orizzontale

Fit the following special tools on

engine:

part no. 88713.2207 - degree wheel

holder to check engine timing

part no. 88765.1283 - vertical

cylinder valve lift gauge (to make

things easier it is a good idea to use

two gauges: one for intake and one

for exhaust)

part no. 041.1.053.1A - horizontal

cylinder intake valve lift gauge

part no. 041.1.054.1A - horizontal

cylinder exhaust valve lift gauge

Montare le pulegge utilizzando le viti

di servizio cod.779.1.262.1A e la

ghiera di servizio cod. 703.1.028.1A

con le pulegge nella soluzione di

“primo tentativo”.

Fit belt rollers using service screws

part no.779.1.262.1A and service

ring nut part no. 703.1.028.1A with

the belt rollers in the “first try”

solution.

88765.1283

A

041.1.054.1A

Ricomposizione motore

Engine reassembly

88765.2207

88713.1791

Soluzione di primo tentativo per fasatura motore

Engine timing “first try” solution

C

88713.1791

D

Albero a camme

Camshaft

Aspirazione orizzontale

Horizontal intake

Posizione puleggia

Belt roller position

-0° (gr. camma)

-0° (gr. albero motore)

-0° (cam degrees) -0° (crankshaft degrees)

Scarico orizzontale

Horizontal exhaust

+4° (gr. camma)

+8° (gr. albero motore)

+4° (cam degrees) +8° (crankshaft degrees)

Aspirazione verticale

Vertical intake

+2° (gr. camma)

+4° (gr. albero motore)

+2° (cam degrees) +4° (crankshaft degrees)

Scarico verticale

Vertical exhaust

+6° (gr. camma)

+6° (cam degrees)

Allineare le pulegge utilizzando

l’apposito l’attrezzo cod.

88713.1791.

Accertarsi che il pistone del cilindro

orizzontale sia al P.M.S. tramite

l’allineamento tra il segno sulla

puleggia motrice rispetto a quello

sul coperchio frizione.

Montare le cinghie e tensionarle con

la procedura descritta al Capitolo

“Tensionamento cinghie

distribuzione per controllo fasatura”.

E

F

G

160

+12° (gr. albero motore)

+12° (crankshaft degrees)

Line up belt rollers with special tool

part no. 88713.1791.

Make sure that horizontal piston is at

TDC checking that the mark on the

drive belt roller is lined up with that

on the clutch cover.

Fit belts and proceed to their

tensioning as described in

“Tensioning timing belts for timing

check”.

sezione / section

E

998RS03

Ricomposizione

Ricomposizione

motore

motore

Engine

Enginereassembly

reassembly

Al fine di controllare lo “0” indicato

sul goniometro avvitare il comparatore cod. 88765.1188 nel foro della

candela del cilindro orizzontale.

Questo strumento serve per la

ricerca del P.M.S.: quando ci si

avvicina al P.M.S. l’indice del

comparatore ruota in un senso,

appena superato il P.M.S., inverte il

senso di rotazione. Dare dei piccoli

colpi sull’impugnatura dell’attrezzo

porta goniometro fino al punto in cui

l’indice del comparatore inverte la

rotazione: in questa posizione il

pistone si troverà al P.M.S.

Azzerare il gioco valvole di apertura:

porre gli alberi a camme in posizione

di riposo ed inserire una lama di uno

spessimetro, di spessore tale da

portare il gioco a zero.

Verificare che in questa condizione

l’albero a camme possa fare una

rotazione completa; se l’operazione

risulta difficoltosa, diminuire lo

spessore della lama dello

spessimetro.

In questa condizione, corrispondente

alla posizione di Punto Morto

Superiore del pistone orizzontale con

valvole completamente chiuse,

azzerare i calibri. Ruotare in senso

antiorario il goniometro fino a leggere

sul quadrante del calibro, sullo

scarico, un’alzata di 5 mm.

Verificare che il valore dello

spostamento angolare rilevato sul

goniometro corrisponda a quello

prescritto.

Tipo di camma

Cam type

To check the “0” appearing on the

degree wheel, screw gauge part no.

88765.1188 into horizontal cylinder

spark plug hole.This dial gauge is

used to find TDC. As the piston

reaches TDC the gauge indicator

rotates in one direction and, when

TDC is passed, the indicator rotates

in the other direction. Tap the

handle of the degree wheel tool until

the gauge reaches the point at

which it changes direction of

rotation. In this position the piston is

at TDC.

With the camshafts in the rest

position, set the valve opening

clearance to zero by inserting a

feeler gauge of suitable

thickness.Check that the camshaft is

free to move in this condition. If this

operation proves difficult, reduce the

feeler gauge thickness. This position

corresponds to the TDC of the

horizontal piston with the valves fully

closed. Set the gauges to zero in

this position.Turn the degree wheel

counterclockwise until you obtain a

lift reading of 5 mm on the gauge for

the exhaust valve.

Check that the angle reading on the

degree wheel is as specified.

B

C

D

Apertura

Opening

Chiusura

Closing

aspirazione

intake

493

10° dopo il P.M.S.

10° after T.D.C.

scarico

exhaust

462

36° prima del P.M.I. 6° prima del P.M.S.

36° before B.D.C.

6° before T.D.C.

Continuare la rotazione nello stesso

senso fino a visualizzare un’alzata di

5 mm sull’aspirazione.

Verificare sul goniometro il valore

angolare.

Eseguire poi il controllo del valore

angolare per le chiusure: scarico ed

aspirazione, con l’avvertenza (se si

inverte il senso di rotazione del

goniometro) di approssimarsi

all’alzata valvola di 5 mm, sempre

in senso antiorario, per la ripresa dei

giochi.

Eseguire le stesse operazioni per il

cilindro verticale.

É consentita una tolleranza di ± 2°

nei valori riscontrati con la

procedura descritta rispetto a quelli

prescritti.

A

27° dopo il P.M.I.

27° after B.D.C.

Continue turning the degree wheel

until you obtain a valve lift reading of

5 mm for the intake valve.

Check that the angle value on the

degree wheel is as specified.

Now check the degrees at which

exhaust and intake valves close. If

you rotate the degree wheel in the

opposite direction, be sure to obtain

a valve lift reading of about 5 mm again turning counterclockwise, to

restore clearances.

Carry out the same procedure on the

vertical cylinder.

If you use this procedure a tolerance

of ± 2° on the specified values is

permitted.

161

E

F

G

sezione / section

E

998RS03

Ricomposizione motore

Engine reassembly

Qualora i valori di apertura non

corrispondano a quelli indicati è

possibile recuperare l’errore grazie al

sistema di collegamento tra puleggia

e flangia.

A

B

C

88713.1806

D

Note

Per la sua costruzione la

puleggia permette di anticipare su un

lato fino ad 8° e di posticipare fino a

8° con step di 2° sull’altro lato della

puleggia. Si tenga presente che tra

puleggia e flangia ci sono tre viti di

fissaggio a 120° tre di loro. Prendendo in considerazione un’unica vite (in

quanto le altre due sono a 120° da

questa) nella posizione di zero c’è

allineamento tra il foro sulla puleggia

per la vite e la cava dente cinghia.

Nella posizione +2° c’è uno sfasamento di +2° tra foro sulla puleggia

per la vite e cava dente cinghia, e così

via per le altre soluzioni.

Ovviamente i valori incisi sulla puleggia sono in riferimento allo zero; ad

esempio, se in una situazione con le

viti tra flangia e puleggia nella posizione +4° si rendesse necessario

ritardare di 6° si dovranno spostare le

viti nella posi-zione –2° (in questo

caso è anche necessario girare la

puleggia). Per gli spostamenti far

riferimento ai valori incisi sulla

puleggia.

Attenzione

I gradi incisi sulla puleggia

sono gradi camma (i gradi dell’albero

motore, ovvero quelli letti sul

goniometro sono esattamente il

doppio).

Note

Ogni volta che si smontano le

cinghie è necessario fare un riferimento sulla cinghia in corrispondenza di uno dei bulini in modo che al

successivo rimontaggio si potrà

inserire la cinghia sul punto di bulino

prescelto.

E

Note

É sempre necessario

tensionare la cinghia al valore indicato per poter effettuare la fasatura.

F

Terminato il controllo della fase

montare le tre viti tra puleggia e flangia e la ghiera definitiva, serrandole al

valore indicato nella tabella coppie di

serraggio (Sezione.B); per serrare la

ghiera è necessario utilizzare

l’attrezzo cod. 88713.1806 come

attrezzo di reazione.

Importante

Finita la procedura di controllo

della fasatura è sempre necessario

riportare la tensione delle cinghie

distribuzione al valore prescritto per il

funzionamento.

G

162

If opening values are not within

specified limits, take up error with

the belt roller-to-flange connecting

system.

Note

Belt rollers are designed to

advance up to 8° on one side of the

roller and to retard up to 8° in steps

of 2° on the other . Three retaining

screws are positioned between belt

roller and flange at 120° from one

another. Considering one screw only

(the other two are at 120° from this

one), on position zero the screw hole

on the belt roller is lined up with the

belt tooth groove.

In position +2° there is an offset of

+2° between screw hole on the belt

and belt tooth groove. The same

applies to the other solutions.

The values marked on the roller, of

course, refer to zero. Let us for

example suppose the need of

retarding by 6° with the screws

between flange and belt roller at

+4°, such screws will have to be

shifted to -2°(it will also be

necessary to turn the belt roller ).

For shifts, refer to the marks on the

belt rollers.

Warning

The degree values etched on

the belt roller are cam degrees, i.e.

the crankshaft degrees. The

readings on the degree wheel

exactly correspond to the double of

these values.

Note

Mark belts at every

disassembly so that you will be able

to reassemble them at the desired

punch.

Note

For correct engine timing,

belts must be tensioned to the

recommended value.

Once timing check has been

completed, fit the three screws

between belt roller and flange and

final ring nut. Tighten to the value

indicated in the “Torque setting”

table (Section B). Tighten ring nut

using tool part no. 88713.1806

serving as a reaction tool.

Caution

Once timing check is

completed, restore belt tension for

correct operation.

sezione / section

E

998RS03

Ricomposizione

Ricomposizione

motore

motore

Engine

Enginereassembly

reassembly

CONTROLLO DISTANZA

MINIMA VALVOLE-PISTONE

(“PASSAGGIO VALVOLE”)

CHECKING MIN. VALVEPISTON DISTANCE (“VALVE

PASSAGE”)

● Annullare il gioco di apertura con

spessimetri.

● Fasare il motore alla fase

nominale richiesta.

● Togliere gli spessimetri.

● Montare il comparatore per

controllo posizione pistone (cod.

88765.1188) avvitandolo sul foro

candela.

● Posizionare il pistone orizzontale

in corrispondenza del PMS di

incrocio.

● Azzerare il comparatore per

controllo posizione pistone.

● Ruotare l’albero motore

realizzando lo spostamento del

pistone prescritto nella sotto

riportata tabella di scarico (prima

del PMS).

● Azzerare il comparatore camma

di scarico: azzerare la lancetta dei

centesimi ed annotare il valore della

lancetta dei mm.

● Ruotare l’albero motore

realizzando lo spostamento del

pistone prescritto nella sotto

riportata tabella di aspirazione

(dopo PMS).

● Azzerare il comparatore camma

aspirazione: azzerare la lancetta dei

centesimi ed annotare il valore della

lancetta dei mm.

● Smontare le cinghie.

● Posizionare il pistone come nella

sotto riportata tabella di aspirazione.

● Ruotare manualmente l’albero a

camme di aspirazione fino a che le

valvole di aspirazione non toccano il

pistone e leggere il valore indicato

dal comparatore aspirazione: la

differenza tra quest’ultimo valore e

quello precedentemente annotato

(che rappresenta l’effettivo

passaggio valvole) non deve essere

inferiore a 1 mm.

● Riposizionare il pistone come

nella sotto riportata tabella di

scarico.

● Ruotare manualmente l’albero a

camme di scarico fino a che le

valvole di scarico non toccano il

pistone e leggere il valore indicato

dal comparatore camma scarico: la

differenza tra quest’ultimo valore e

quello precedentemente annotato

(che rappresenta l’effettivo

passaggio valvole) non deve essere

inferiore a 1,90 mm.

● Take up opening clearance with

suitable fork feelers.

● Adjust engine timing to the

niminal recommended value.

● Remove fork feelers.

● Fit dial gauge part no. 88765.1188

into spark plug hole. This gauge is

used to check piston position.

● Take horizontal cylinder to

crossing TDC.

● Set dial gauge to zero to check

piston position.

● Turn crankshaft moving the piston

according to the values shown in the

following exhaust table (before

TDC).

● Set exhaust cam dial gauge to

zero: set cents pointer to zero and

note the value of the mm pointer.

● Turn crankshaft moving the piston

according to the values shown in the

following intake table (after TDC).

● Set intake cam dial gauge to zero:

set cents pointer to zero and note

the value of the mm pointer.

● Remove belts.

● Position piston according to the

following intake table.

● Manually turn intake camshaft

until intake valves touch the piston.

Take now a reading with the intake

dial gauge: the difference between

this value and the one previously

noted (corresponding to the real

valve passage) should not be less

than 1 mm.

● Position piston again according to

the following exhaust table.

● Manually turn exhaust camshaft

until exhaust valves touch the

piston. Take now a reading with the

exhaust cam dial gauge: the

difference between this value and

the one previously noted

(corresponding to the real valve

passage) should not be less than

1.90 mm.

A

B

C

D

E

F

G

163

sezione / section

E

998RS03

Ricomposizione motore

Engine reassembly

Tabella valida per motori montati con camme CA493

Table for engines with CA493 cams

Con fase nominale di apertura 10° dopo PMS

(controllata ad alzata 5 mm)

Nominal opening timing of 10° after TDC

(checked at 5 mm lift)

A

Spostamento del pistone dopo il PMS d’incrocio

Piston shift after crossing TDC

1,02 mm

Corrispondenti a

Obtained with

13° di rotazione albero motore

13° on the crankshaft

Tabella valida per motori montati con camme CS462

Table for engines with CS462 cams

Con fase nominale di apertura 36° prima PMS

B

Nominal opening timing of 36° before TDC

Spostamento del pistone dopo il PMS d’incrocio

Piston shift after crossing TDC

0,60 mm

C

1

D

2

2

1

E

F

G

164

Corrispondenti a

Obtained with

10° di rotazione albero

10° on the crankshaft

Note

Nelle precedenti operazioni,

ruotare sempre l’albero motore nel

senso di rotazione di funzionamento.

Note

During the above procedure,

always rotate crankshaft in the

direction of operation.

CONTROLLO ALTEZZA DI

SQUISH

CHECKING THE SQUISH

HEIGHT

● Posizionare due piombini (1) di

spessore 1,2 mm in corrispondenza

delle zone piane del pistone in

direzione dell’asse dello spinotto

fissandoli con plastilina (o

aiutandosi con del grasso) sulla

superficie del pistone.

● Posizionare due piombini (2) nelle

zone del pistone inclinate a 10°

fissandoli con plastilina (o

aiutandosi con del grasso) sulla

superficie del pistone.

● Serrare la testa con la procedura

di serraggio teste, cioè con tutti e

quattro i dadi alla coppia prescritta

(utilizzando guarnizioni cilindro-testa

usate) e ruotare l’albero motore al

fine di originare lo schiacciamento

dei piombini.

● Smontare le teste e misurare lo

spessore dei piombini.

Il valore dello squish deve essere

compreso entro i seguenti limiti:

Limite inferiore: 0,95 mm

Limite Superiore: 1,10 mm

●Nel caso in cui il valore di squish

non sia esatto sfilare il cilindro e

sostituire le guarnizioni cilindrocarter con opportune altezze per

recuperare l’errore del valore di

squish. Riserrare il gruppo cilindrotesta e riverificare l’altezza di

squish.

● Place two lead bars (1) 1.2 mm

thick at the piston flat surfaces,

pointing towards the gudgeon pin.

Hold them in place with plasticine

(or grease) on the piston surface.

● Place two lead bars (2) in the

piston areas at 10° . Hold them in

place with plasticine (or grease) on

the piston surface.

● Proceed to head tightening

accordintg to the relevant

procedure, i.e. tightening all four

nuts to the specified torque. Do not

use new head-cylinder gaskets.

Rotate crankshaft to squash lead

bars.

● Remove heads and measure the

thickness of lead bars.

The squish value must be within the

following limit values:

Lower limit: 0.95 mm

Upper limit: 1.10 mm

● If this is not the case, remove

cylinder and change the thickness of

cylinder-crankcase gaskets to

obtained the required value. Tighten

the head-cylinder assembly again

and check squish height.

sezione / section

E

1

998RS03

Ricomposizione

Ricomposizione

motore

motore

Engine

Enginereassembly

reassembly

COPERCHIO TESTA E

COLLETTORE ASPIRAZIONE

HEAD COVER AND INTAKE

MANIFOLD

La tenuta tra testa e coperchio è

realizzata con l’utilizzo di una

guarnizione in gomma preformata e,

in corrispondenza delle colonnette di

fissaggio del coperchio, sono

installate delle rosette gommate (1).

Queste guarnizioni possono essere

utilizzate più volte a condizione che

non presentino deformazioni o

danni.

La parte metallica deve essere

rivolta verso la testa della vite.

Head and cover are sealed together

thanks to a preformed rubber gasket

and to rubber washers (1) fitted at

the cover fastening stud bolts.

If they do not show any sign of

damage or distortion, these gaskets

can be used several times.

Metal side should be facing

the screw head.

Note

Per migliorare la tenuta della

guarnizione preformata è

consigliabile applicare nelle zone

indicate dalle frecce, su entrambi i

lati della testa, un cordone uniforme

di pasta sigillante THREE BOND.

Note

To improve preformed gasket

sealing capacity, apply an even bead

of THREE BOND sealing paste on

both sides of the heads. See arrows

for correct position.

A

B

C

D

E

F

G

165

sezione / section

E

998RS03

Ricomposizione motore

Engine reassembly

Attenzione

Per realizzare la tenuta sotto il

coperchio testa orizzontale è

necessario tagliare la guarnizione

come mostrato in figura.

A

Note

I montaggi di testa orizzontale

e verticale sono diversi: il coperchio

orizzontale (2) è fissato tramite

quattro viti, mentre quello verticale

(3) tramite sei viti.

▲ Accoppiare la guarnizione (4) sul

coperchio testa, facendola aderire

per tutto il suo sviluppo ed inserendo

i fori negli appositi perni di ritegno

sulla testa.

▲ Installare il coperchio con

guarnizione (4) e rosette gommate

(5) nelle colonnette della testa.

● Controllare che i profili esterni del

coperchio e della guarnizione, lungo

tutto il perimetro e nella zona del

pozzetto candela, risultino allineati;

solo in questa condizione sarà

garantita la tenuta.

B

C

2

D

3

E

F

5

G

166

4

Warning

Cut gasket as shown in the

figure to make sealing under

horizontal head cover.

Note

Vertical and horizontal heads

must be assembled in a different

way: horizontal cover (2) is fixed by

four screws, while vertical cover (3)

is fixed by six screws.

▲ Place gasket (4) onto head cover:

take care to make the whole gasket

surface contact the head and to

install gasket holes into the special

head pins.

▲ Fit cover with gasket (4) and

rubber washers (5) into head stud

bolts.

● Check that cover and gasket outer

profiles are lined up along the whole

perimeter and at the spark plug

hole. This ensures perfect sealing.

sezione / section

E

998RS03

Ricomposizione

Ricomposizione

motore

motore

Engine

Enginereassembly

reassembly

▲ Installare le viti e bloccarle alla

coppia prescritta, partendo da

quelle centrali e proseguendo a

croce.

● Rimuovere l’eccedenza di pasta

sigillante nelle zone dove è stata

applicata.

▲ Dopo aver verificato che le

superfici di contatto sulla testa e sul

collettore risultino perfettamente

piane e pulite, installare il collettore

di aspirazione (6) sulla testa.

▲ Bloccare le quattro viti di

fissaggio alla coppia di serraggio

prescritta, operando a croce.

▲ Fit screws and tighten to the

specified torque. Start from central

screws and then proceed crossways.

● Remove exceeding sealing paste.

▲ Check that head and manifold

mating surfaces are perfectly flat

and clean, then fit intake manifold

(6) to head.

▲ Tighten the four retaining screws

to the specified torque, working

cossways.

A

B

6

C

D

E

F

G

167

A

Mototelaio

Frame

B

C

D

E

F

G

sezione / section

F

998RS03

Mototelaio

Frame

INDICE DI SEZIONE

A

B

C

D

E

SECTION INDEX

TRASMISSIONE SECONDARIA

171

FINAL DRIVE

171

PESO VEICOLO

171

VEHICLE WEIGHT

171

MESSA A PUNTO TELAIO

Messa a punto standard

Forcella anteriore

Precarico molla

Sostituzione delle molle

Ammortizzatore posteriore

Ammortizzazione di sterzo

Altezza di guida

Messa a punto standard

Maschera posteriore

171

172

172

173

173

175

176

176

177

177

FRAME SETUP

Standard Setup

Front fork

Spring preload

Changing the springs

Rear shock absorber

Steering damper

Ride height

Standard set-up:

Rear guard

171

172

172

173

173

175

176

176

177

177

TABELLA TARATURA FORCELLA

ÖHLINS 9760 PER MODELLO 998RS ‘03

178

ÖHLINS 9760 FORK SET - UP TABLES

FOR MODEL 998RS ‘03

178

TABELLA TARATURA AMMORTIZZATORE

ÖHLINS 8471 PER MODELLO 998RS ‘03

179

ÖHLINS 8471 REAR SHOCK ABSORBER

SET - UP TABLES FOR MODEL 998RS ‘03

179

TENSIONE CATENA ED ALTEZZA POSTERIORE 180

CHAIN TENSION AND REAR HEIGHT

180

LEVERAGGIO E PROGRESSIONE

180

LEVERS AND PROGRESSION

180

REGOLAZIONE AVANCORSA

181

SETTING THE TRAIL

181

MOZZO RUOTA ANTERIORE

182

REAR WHEEL HUB

182

SFIATO VASO ESPANSIONE ACQUA E

SERBATOIO BENZINA

183

WATER EXPANSION RESERVOIR AND FUEL

TANK BREATHER TUBE

183

LIVELLI LIQUIDI

Livello acqua nel vaso di espansione

Livello olio motore

183

183

183

FLUID LEVELS

Coolant level into expansion reservoir

Engine oil level

183

183

183

IMPIANTO FRENI ANTERIORI

184

FRONT BRAKE SYSTEM

184

REGOLAZIONE ALTEZZA INIETTORI

184

ADJUSTING THE INJECTOR HEIGHT

184

RACCORDI RAPIDI BENZINA

184

FUEL QUICK COUPLINGS

184

INDIVIDUAZIONE GUASTI

185

TROUBLESHOOTING

185

DISTRIBUTORI ESCLUSIVI ÖHLINS

187

ÖHLINS EXCLUSIVE DISTRIBUTORS

187

DISTRIBUTORI UFFICIALI BREMBO

189

BREMBO OFFICIAL DISTRIBUTORS

189

F

G

170

sezione / section

F

998RS03

Ricomposizione

Mototelaio motore

Engine

Framereassembly

TRASMISSIONE SECONDARIA

FINAL DRIVE

- L’impiego di catene DID, prevede

l’abbinamento con pignoni e

corone AFAM, marcati Z**D (es.

Z38D).

- L’impiego di catene REGINA,

prevede l’abbinamento con

pignoni e corone AFAM, marcati

Z**R (es. Z38R).

- L’impiego di catene diverse,

prevede l’abbinamento con

pignoni e corone AFAM, marcati:

• D per profili tipo ASA I

• R per profili tipo ISO R 606,

ANSI B29-1 e DIN 8196

- DID chains are used in

combination with AFAM rear and

front sprockets marked Z**D (ex.

Z38D).

- REGINA chains are used in

combination with AFAM rear and

front sprockets marked Z**R (ex.

Z38R).

- Other types of chains are used in

combination with AFAM rear and

front sprockets marked as follows:

• a D identifies ASA I profiles

• an R identifies ISO R 606,ANSI

B29-1 and DIN 8196 profiles.

PESO VEICOLO

VEHICLE WEIGHT

Attenzione

Verificare che il peso della

moto sia superiore al peso minimo

consentito da regolamento, se così

non è sarà necessario aggiungere

del peso tramite zavorra, con la

possibili-tà di posizionare la zavorra

nella posizione più favorevole per

giungere alla distribuzione dei pesi

desiderata.

Warning

Check that the motorcycle

weight is above the minimum weight

allowed by the regulations. If this is

not the case, add some weight with

ballast in the most suitable position

for an optimal weight distribution.

MESSA A PUNTO TELAIO

FRAME SETUP

- Questa sezione del manuale

contiene le principali informazioni

tecniche per la messa a punto del

telaio e delle sospensioni.

Gli argomenti trattati riportano

concetti generalizzati, in quanto

sarebbe praticamente impossibile

dettagliare interventi di

personaliz-zazione individuale,

poiché ogni pilota ha esigenze,

preferenze, abitudini e stile di

guida diversi.

- Le moto da competizione esigono

una attenta e scrupolosa

manuten-zione in ogni

componente meccanico, elettrico,

elettronico.

- La manutenzione del telaio è

quindi altrettanto importante della

manutenzione del motore.

- Alcuni consigli essenziali:

1 ) non utilizzare solventi

“aggressivi”, come il solvente

per freni e benzina, sulle

sospensioni per non danneggiare le guarnizioni.

2 ) Far controllare periodicamente le sospensioni

dall’assistenza autorizzata:

ÖHLINS.

- This section provides instructions

on how to set up the frame and

suspension. The ideal race bike

set-up depends on a variety of

factors: rider style and

preferences.

- Racing bikes require that each

and every mechanical, electric

and elctronic component be

carefully inspected and

maintained.

- This means frame maintenance

is just as essential as engine

maintenance.

- A few important hints:

1 ) Do not use strong solvents

such as brake cleaner or

petrol on suspension parts as

this will dry out the seals and

cause premature wear.

2 ) Have your suspension

components regularly

serviced by authorised

ÖHLINS service personnel.

A

B

C

D

E

F

G

171

sezione / section

F

A

998RS03

Mototelaio

Frame

Attenzione

Ingrassare accuratamente le

seguenti parti:

- Cuscinetti di sterzo, gabbia e

rullini del fulcro forcellone-telaio,

cusci-netti del bilanciere

sospensione (GREASE A);

- Tutte le viti e i dadi indicati nalle

coppie di serraggio (GREASE B);

- Gabbia a rullini cuscinetto mozzo

ruota posteriore (GREASE C);

- Tra cannotto sterzo e telaio, perno

sterzo e bussola eccentrica, sul

perno forcellone (GREASE D).

Warning

Thoroughly grease the

following:

- Steering bearings, frameswingarm pivot roller needle

bearing, suspension rocker

bearings (GREASE A);

- All the screws and nuts listed in

the torque settings (GREASE B);

- Rear wheel hub roller needle

bearing (GREASE C);

- The areas between steering tube

and frame, steering shaft and

eccentric bush, on the swingarm

spindle (GREASE D).

MESSA A PUNTO STANDARD

STANDARD SETUP

La taratura base delle sospensioni si

basa sull’esperienza dei piloti

ufficiali maturata durante le gare di

Campionato Mondiale Superbike, e

sull’esperienza di Ducati Corse.

Le seguenti indicazioni vanno tenute

come riferimento nel corso della

messa a punto della ciclistica.

The standard suspension setup is

based on the experience of the

Ducati works team and riders during

the World Superbike season and on

the experience of Ducati Corse.

The information detailed below is for

your reference and provides a useful

guide when setting up your bike.

Forcella anteriore

La forcella anteriore ÖHLINS utilizza

un sistema per la parte idraulica. In

questo modo si ottiene una forza

viscosa che dipende solo dalla

velocità del pistone.

- La molla e il livello olio

permettono di regolare la forza

dello stelo e le caratteristiche

della forcella in modo da adattarsi

ai diversi percorsi e ai diversi

piloti. Grazie alla regolazione

esterna dell’oleodinamica, con la

regolazione dell’estensione sulla

testa e della compressione sul

fondo della forcella si ha un’ampia

possibilità di regolazione della

frenatura idraulica, che dipende

soltanto dalla velocità di

movimento e non dalla posizione.

- Per impostare il regolatore di

ammortizzazione a scatto, ruotare

il regolatore con una chiavetta

esagonale in senso orario e girare

dalla posizione chiusa per il

numero di scatti raccomandati.

Non sforzare mai la coppia della

vite di regolazione nella posizione

chiusa.

- La regolazione è del tipo a valvola

conica, quindi le differenze tra gli

scatti aumentano man mano che

diminuisce il numero di scatti

usati.

Front fork

The ÖHLINS front fork uses a system

for hydraulic damping. The damping

force thus depends directly on the

speed of the piston.

- The fork spring and oil level can be

adjusted to vary stanchion force

and fork operation to match track

conditions and rider preferences.

The fork has two external

hydraulic adjusters: a rebound

adjuster at the top and a

compression adjuster on the

bottom of the fork. This allows for

a wide range of damping settings.

Note that setting is determined by

speed rather than position.

- To set the damping click adjuster,

turn the adjuster clockwise with a

hex key starting from the closed

position. Turn by the

recommended number of clicks.

Do not overtorque the adjuster in

the closed position.

- Adjustment is of the tapered valve

bleed type. This means that the

difference between one click and

another increases as the number

of clicks gets smaller.

B

C

D

E

F

Importante

Non utilizzare il regolatore su

un numero di scatti inferiore a

3 - 4.

G

172

Caution

Do not use settings below 3

to 4 clicks.

sezione / section

F

998RS03

Ricomposizione

Mototelaio motore

Engine

Framereassembly

Precarico molla

Con una chiavetta da 13 mm può

essere regolato il precarico molla

sulla parte superiore della forcella.

Partendo dal precarico minimo (con

il regolatore tutto ruotato in senso

antiorario) ogni giro ulteriore fornirà

un precarico di 1 mm. Il buon

funzionamento della forcella

anteriore telescopica dipende dal

movimento senza attrito. Accertarsi

che la forcella anteriore venga

sottoposta a regolare manutenzione

e non utilizzare dei solventi potenti

quali il solvente per freni sulle

forcelle perchè si seccherebbero le

guarnizioni e i tubi di acciaio

causando quindi attrito.

Versare periodicamente un po’ di

grasso 148.01 ÖHLINS sul tubo di

acciaio e muovete le forcelle verso

l’alto e verso il basso perchè si

sparga ovunque.

La regolazione del precarico non

influenza la rigidezza della forcella,

ma semplicemente ne altera la

posizione di lavoro. Nel caso ad

esempio di tamponamenti frequenti,

a fondo corse è opportuno

aumentare il precarico, per

allontanarsi dalla posizione di fine

corse.

Spring preload

Use a 13 mm spanner to set the

spring preload adjuster on the top of

the fork. Minimum preload is with

the adjuster fully turned

counterclockwise to stop. Each

complete turn clockwise from this

position adds 1 mm of spring

preloading. The action of the

telescopic front fork must be smooth

and uniform without any jerks or

jamming. Ensure that the front fork

is regularly serviced. Do not use

strong solvents such as brake

cleaner on the forks. Solvent will dry

out the seals and the steel

stanchions, increasing friction.

At regular intervals, put a little

ÖHLINS grease 148.01 on the

stanchions and work it in by pushing

the forks up and down.

Preload does not affect damping, it

merely changes fork working

position. For instance, in the event

fork is expected to bottom out

frequently, it is good idea to

increase preload near the limit

position to keep the fork from

reaching it.

Sostituzione delle molle

Posizionare il regolatore di precarico

sul minimo (ruotare completamente

in senso antiorario), allentare le viti

della testata di sterzo. Svitare la

sede di regolazione con l’attrezzo

797-01. Sistemare il motociclo sul

cavalletto posteriore con la ruota

anteriore a terra e sollevare con il

manubrio finchè le due sedi di

regolazione non sono

completamente smontate. Far

scendere fino in fondo l’estremità

anteriore con cautela.

Togliere i dadi di chiusura blu e

estrarre con cautela la sede di

regolazione. Non danneggiare gli

O-ring e non far scendere la

chiavetta piatta nella gamba della

forcella. Togliere il tubo di precarico

e la molla.

Montare la nuova molla, posizionare

il livello dell’olio con la molla e lo

stelo completamente abbassati.

Rilevare la misura partendo dall’alto

del tubo esterno (tubo giallo) fino al

livello dell’olio. Questa misurazione

dà la quantità di aria, che genera (+

aria - forza + lineare; - aria + forza +

progressiva) una componente molto

importante della forza della molla

specialmente nella parte finale della

corsa.

La forcella con cartuccia è molto

sensibile ai cambiamenti di livello

olio perchè contiene pochissima

aria.

Changing the springs

Turn the preload adjuster to the

minimum position (i.e. fully

counterclockwise). Loosen bolts on

steering head. Loosen the

adjustment housings with tool part

no. 797-01. Support the bike on the

rear stand with the front wheel on

the ground. Lift the handle-bars until

the 2 adjustment housings are

completely free.

Drop the front end carefully all the

way down.

Remove the blue lock nuts and

carefully remove the adjustment

housing. Do not damage the OR

seals and do not drop the flat key

into the fork leg. Remove the

preload tube and the spring.

Fit the new spring. Set the oil level

with the spring and the piston rod

pushed fully down. Measure from the

top of the outer tube (yellow tube) to

the oil level. This measurement is

the air-gap which is a very important

part of the spring force especially on

the last part of the stroke. (+ air force + linear; - air + force +

progressive).

Cartridge fork contains a low amount

of air and is thus very sensitive to oil

level variations.

A

B

C

D

E

F

G

173

sezione / section

F

A

B

C

D

E

998RS03

Mototelaio

Frame

▲ Montare il tubo di precarico con lo

stelo completamente in estensione

e “agganciate” il tubo sotto il bordo

della vite di regolazione per facilitare

il montaggio.

▲ Montare la sede di regolazione.

▲ Fit the preload tube with the

stanchion fully extended and hook

the tube under the edge of the

adjuster screw to facilitate

assembly.

▲ Fit the adjustment housing.

Note

La chiavetta piatta deve

essere guidata nella fessura della

sede di regolazione.

Note

Ensure that the flat key is

inserted into the slot in the

adjustment housing.

▲ Montare i due dadi blu e portate il

tubo di precarico nella posizione

corretta.

- Serrare moderatamente il dado di

fermo inferiore.

- Serrare il dado superiore

moderatamente contro il dado

inferiore.

- Fissare la sede di regolazione

nella gamba della forcella con la

forcella completamente in

estensione (sollevare l’estremità

anteriore del manubrio). Versare

un po’ di lubrificante sull’O-ring.

- Regolare il precarico, la

compressione e l’estensione fino

alla posizione corretta.

Serrare la testata alla coppia

corretta,

la molla standard è:

0,85 Kg/mm

la molla optional è:

0,80 Kg/mm

Lunghezza libera della molla:

230±2 mm

Lubrificante:

Olio ÖHLINS no. 4 - 1305-01 per

forcelle anteriori

Livello olio:

140 mm

Lubrificante (grasso) forcella

anteriore:

ÖHLINS 148-01

Coppia viti testa di sterzo:

15 Nm

▲ Fit the two blue nuts and take the

preload tube to its correct position.

- Tighten the lower lock nut gently.

- Tighten the upper nut gently

against the lower nut.

- Fasten the adjustment housing in

the fork leg with the fork fully

extended (lift the front end in the

handlebar). Use some lubricant

on the OR seal.

- Adjust the preload, compression

and rebound damping as

required.

Tighten the steering head pinch bolt

to the specified torque.

Standard spring:

0.85 Kg/mm

Optional spring:

0.80 Kg/mm

Spring free length:

230±2 mm

Lubricant:

Front fork oil:

ÖHLINS no. 4 - 1305-01 oil

Oil level:

140 mm

Front fork grease:

ÖHLINS 148-01 grease

Steering head bolt torque:

15 Nm

Utensile sede regolatore:

797-01

Chiave esagonale:

794-01

Sono disponibili anche altre molle

ÖHLINS (più morbide, più dure).

F

G

174

Adjuster housing service tool:

797-01

Hex wrench:

794-01

Harder and softer springs are

available from ÖHLINS.

sezione / section

F

998RS03

Ricomposizione

Mototelaio motore

Engine

Framereassembly

Ammortizzatore posteriore

L’ammortizzatore ÖHLINS

posteriore lavora sul principio

DeCarbon: l’olio viene messo sotto

pressione e separato dal gas per

mezzo di un pistone galleggiante. In

questo modo si evita che

nell’ammortizzatore si abbia

cavitazione o che nel lubrificante

entri dell’aria. Questo sistema

inoltre produce un buon effetto di

raffreddamento. L’ammortizzatore è

dotato di un dispositivo di

compensazione interno che assicura

il mantenimento dello smorzamento

al variare della temperatura (evita il

“fading”).

L’ammortizzatore dispone di due

sistemi separati di regolazione

esterna della frenatura idraulica, per

l’estensione nella parte inferiore, e

per la compressione nella parte

superiore. I due regolatori sono

completamente chiusi quando si

ruota completamente in senso

orario. Comiciare poi a contare da

questa posizione per raggiungere la

posizione di “scatto” raccomandata.

Non sforzare il regolatore in

posizione chiusa perchè si potrebbe

danneggiare il funzionamento.

Siccome i dispositivi di regolazione

sono del tipo a valvola conica, le

differenze tra gli scatti aumentano

diminuendo il numero di scatti

utilizzati.

- Per quanto riguarda la forza della

molla si hanno due possibilità:

usare le molle con diversa

rigidezza e variare il valore di

precarico della molla.

- Sul registro del precarico ogni 2

giri equivalgono ad 1 mm di

precarico della molla.

E’ meglio impostare il precarico con

l’ammortizzatore smontato dalla

moto dato che ha una contromolla

interna che rende difficile questa

operazione sulla moto

(naturalmente possono essere fatte

piccole modifiche quando

l’ammortizzatore è montato sul

motociclo, se si è a conoscenza del

punto di partenza).

Rear shock absorber

The ÖHLINS rear shock absorber

uses the De Carbon system where

the shock oil is pressurised and

separated from the gas by a floating

piston. This prevents cavitation in

the shock absorber and air from

enetering the damping oil. The De

Carbon design also ensures very

efficient damper cooling. The shock

absorber has a built-in temperature

compensation device to prevent

fading caused by heat.

The shock absorber has two

separate external damping

adjusters, a rebound adjuster at the

bottom (controlling the spring force)

and a compression adjuster at the

top. Both adjusters are closed when

turned fully clockwise. To adjust,

turn the adjuster counterclockwise

by the specified number of clicks.

Do not overtorque the adjuster in the

closed position.

Adjustment is of the tapered valve

bleed type. This means that the

difference between one click and

another increases as the number of

clicks gets smaller.

- To adjust springing there are two

options: you can use springs with

different ratings or you can vary

the spring preloading.

- Preload adjuster: 2 turns = 1 mm

preload.

We recommend that you remove the

shock absorber from the bike to

adjust preloading, as the absorber

is provided with an inner counterspring making this operation

difficult. Small adjustments can, of

course, be made with the shock on

the bike but you must ensure that

you know the starting point of any

adjustment.

A

B

C

D

E

F

G

175

sezione / section

F

998RS03

Mototelaio

Frame

Ammortizzazione di sterzo

L’ammortizzatore di sterzo è stato

progettato per aumentare la stabilità

della moto. La posizione degli scatti

è variabile per ogni pilota ma la

posizione standard è 6-12 scatti

dalla posizione chiusa (senso

orario).

- Per determinare la messa a punto

ideale e personalizzata, ridurre

lentamente il numero di scatti,

aumentando l’effetto

ammortizzante.

A

Altezza di guida

Mettere il motociclo sul cavalletto in

modo che entrambe le ruote siano

sollevate da terra. Misurare la

distanza tra il tubo esterno e

l’estremità della forcella anteriore

(altezza anteriore, vedi figura).

Usare l’attrezzo del kit

(cod. 6992.063.1A) per misurare la

parte posteriore completamente

estesa (altezza posteriore).

Prendere nota!

Rimettere il motociclo sulle ruote.

Rilevare nuovamente le misure e

prendere nota.

Detrarre la prima misura dalla

seconda e si avrà il cedimento

statico. E’ importante che il

motociclo sia sempre nelle stesse

condizioni (carburante, acqua,

ecc.), per poter ottenere delle

registrazioni corrette.

Rilevare la misura ancora una volta

con il pilota in posizione di guida sul

motociclo e detrarre questa misura

dalla prima per ottenere la

cosiddetta posizione “1G”.

Conservando le tre misurazioni,

registrare ed annotare la corsa

rimanente della forcella anteriore e

dell’ammortizzatore posteriore

(sulla parte anteriore si avrà

l’indicatore della corsa sul tubo

forcella e nella parte posteriore è

possibile versare un po’ di grasso

sullo stelo dell’ammortizzatore o

mettere una fascetta), dopo ogni

utilizzo della moto, sarà molto utile

per avere una buona messa a punto

per ogni gara.

B

C

D

E

F

G

176

Steering damper

The steering damper increases bike

stability. Damper settings are a

matter of rider preference. The

standard setting is between 6 and 12

clicks from the fully closed position

(clockwise).

- Start with a soft set-up and

gradually reduce the number of

clicks (to increase the damping

effect) until you find the damper

setting which suits you best.

Ride height

Raise the bike on a stand so that

both wheels are off the ground.

Measure the distance from the outer

tube and the end of the front fork

(front height, see drawing).

Use service tool

(part no. 6992.063.1A) to measure

the fully extended rear height. Make

note of these measurements.

Drop the bike down on its wheels,

measure and note the distances

again.

The second measure less the first

gives static yield. The first and

second measurements must be

taken under the same conditions,

i.e. with the bike loaded with the

same amount of fuel and water, etc.

Do one more measurement with the

rider in the riding position on the

bike and deduct this value from the

first measurement to obtain the

“1G” position.

Keep a record of these three

measurements and note the

remaining travel of the front fork and

rear shock absorber. (References:

on the front fork use the travel

indicator; on the rear shock absorber

put a small amount of grease or a tie

as a marker around the rod). Record

all settings and use these as a setup aid before each race.

998RS03

Messa a punto standard

(altezza anteriore vedi figura):

Standard set-up

(Front height see drawing):

- con sfilamento standard:

220 mm

- abbassamento statico:

27 mm

- “1 G”:

37 mm

- with standard extension:

220 mm

- static sag:

27 mm

- “1G”:

37 mm

Maschera posteriore

(altezza posteriore vedi figura):

Rear guard

(Rear height see drawing):

-

- Fully extended:

238 mm

- Static sag:

15 mm

- “1G”:

31 mm

(values measured with a 68 kg

rider).

in completa estensione:

238 mm

- abbassamento statico:

15 mm

- “1 G”:

31 mm

(valori rilevati con pilota di 68 Kg.)

Se si necessita di una maggiore

maneggevolezza, per esempio su di

un circuito con chicanes, si deve

ruotare il cannotto di sterzo nella

posizione “avanzata” (23,5 °) ed

alzare la moto sia anteriormente che

posteriormente (provare con 4 mm).

Queste operazioni portano ad una

geometria di sterzo “veloce” e un

più alto baricentro.

A

If you need more responsive

steering, for example on a race track

with chicanes, set the steering tube

to the forward position (23.5 °) and

raise both front and tail height (try

with 4 mm). This gives quicker

steering and a higher centre of

gravity.

B

C

D

E

altezza posteriore

rear height

F

Ricomposizione

Mototelaio motore

Engine

Framereassembly

alte

fro zza a

nt h nte

eig rior

e

ht

sezione / section

asse forcellone

swing arm axis

F

G

asse perno ruota

wheel spindle axis

177

Mototelaio

Frame

sezione / section

F

998RS03

TABELLA TARATURA

Forcella ÖHLINS 9760 per

modello 998RS ‘03

A

B

Total lenght / Lunghezza totale

Stroke / Corsa

720 mm

120 mm

Data / Date

31 -07 -2001

Upper tube / Tubo superiore

Lower tube / Tubo inferiore

Preload tube / Tubetto di precarica

1689-03

1525-03

1460-34

1596-85

Shaft / Asta

Cylinder tube / Tubo cilindro

Adjustment housing / Sede registro

Bump rubber / Tampone di fondo

1644-03

1656-01

1468-02

1580-01

Fork bottom left / Piedino sinistro

Set spring preload / Valore precarica

Spring preload range/Campo di precaricomolla

1697-06

1697-05

8 mm

0-18 mm

Top out spring / Molla superiore

Oil / Olio

Oil volume / Volume olio

Oil level / Livello olio

1585-01 (0,35 Kp/mm)

1305-01

Piston / Pistone

140 mm

Compression / Compressione

1670-01

1.

0.15-22

2.