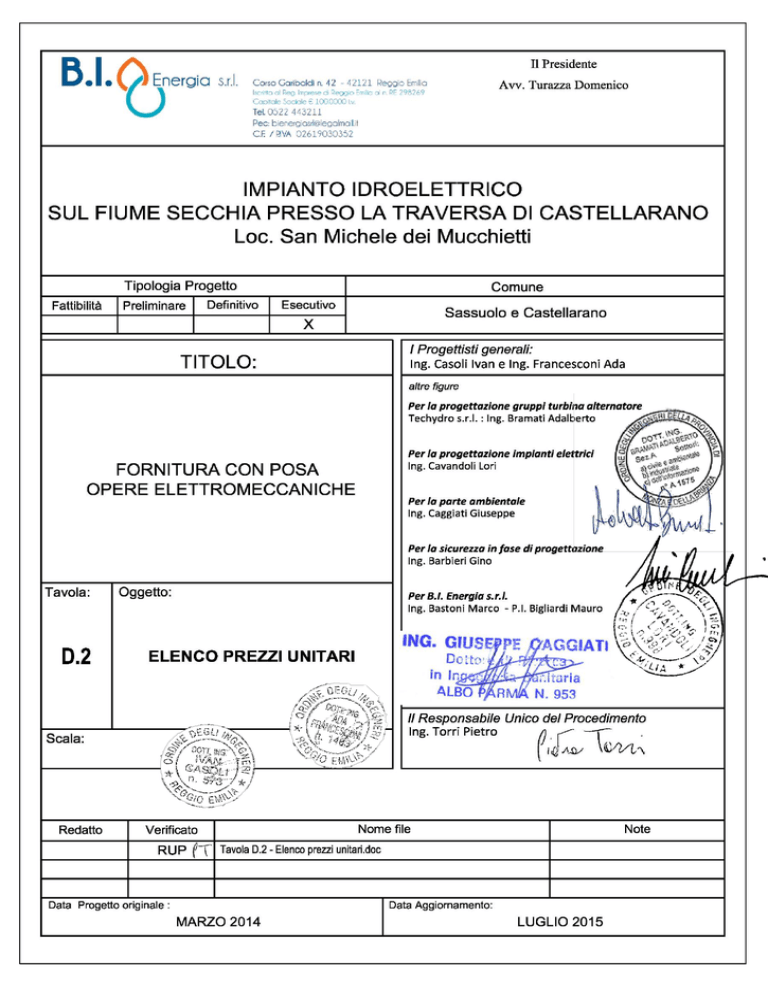

N°

P1

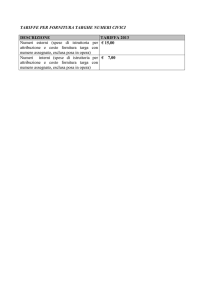

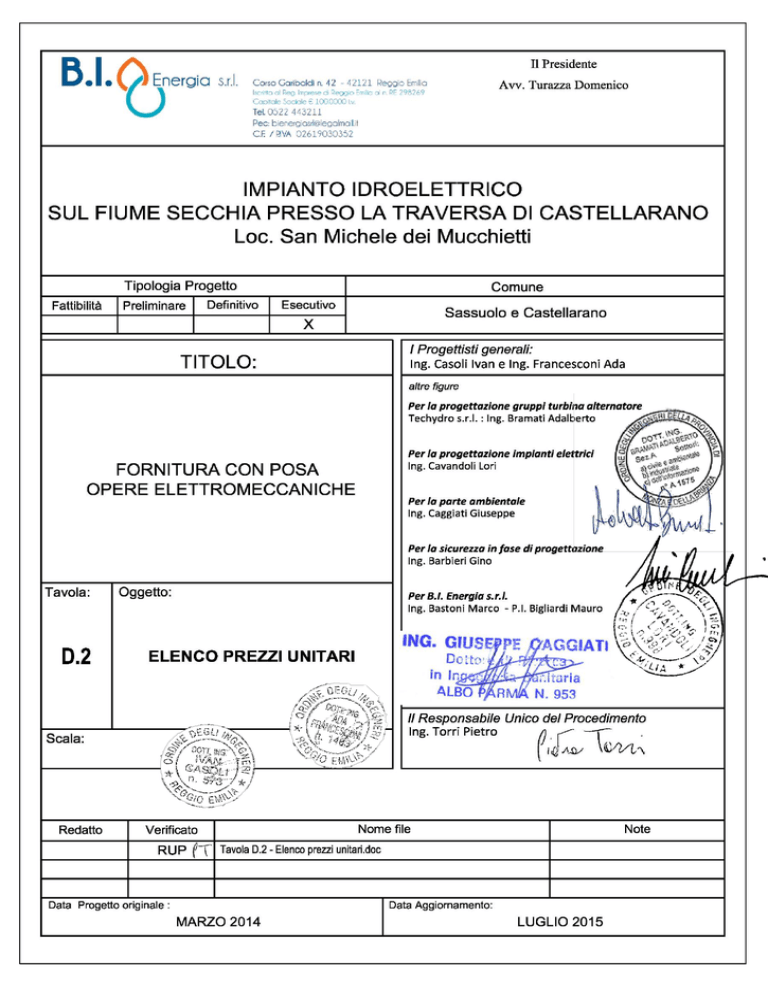

ELENCO DEI PREZZI UNITARI

Fornitura e posa di turbina Kaplan Gruppo 1 prevista per l'accoppiamento

diretto con un generatore sincrono in soluzione ad asse verticale.

Gruppo 1

Peso turbina completa (asciutta)

25 ton

u.m

A corpo

Costo

[Euro]

1'150'000,0

0

La turbina è composta essenzialmente da:

Girante Kaplan

Gruppo 1

Diametro ruota

1,8 m

Diametro fossa turbina

2,7 m

Girante Kaplan a pale regolabili automaticamente in esercizio in coniugazione con

il distributore, in acciaio inossidabile GX4CrNi 13-4 (UNI EN 10293:2005), munite

di cinematismo interno di regolazione; accuratamente lavorate di macchina e finite

a sagoma nel profilo idraulico.

La girante sarà completa di:

• Mozzo in acciaio fuso o fucinato con sedi lavorate a profilo per le pale e finitura

interna di macchina per i dispositivi di comando.

• Ogiva a profilo idraulico con accessori di fissaggio.

• Serie di bulloni in acciaio speciale ad alta resistenza, di collegamento con

l'albero.

• Cinematismo di comando interno delle pale ed accessori di completamento del

sistema regolante. Tutte le bussole utilizzate nel cinematismo saranno del tipo

autolubrificante, i rispettivi perni ed alberi in contatto saranno in acciaio

inossidabile.

• Serie di guarnizioni speciali con dispositivo di tenuta idraulica.

Il tutto sarà rigorosamente equilibrato staticamente.

Al fine di evitare rischi di inquinamento per le acque del canale, la girante non

dovrà contenere olio di lubrificazione.

Servomotore di comando pale ruota

Cilindro di regolazione ruota, installato in testa all'albero turbina.

Sarà posizionato nell’albero della turbina, possibilmente nel giunto di collegamento

con il generatore. Sarà dotato di particolari tenute in modo da scongiurare rischi di

inquinamento nelle acque del canale.

Distributore oleodinamico

Posizionato all’estremità superiore dell’albero del generatore. Costituito da parte

fissa solidale con la carcassa del generatore e parte rotante solidale con l’albero.

La parte rotante sarà collegata con tubazioni speciali, attraverso l’albero del

l’alternatore, alle camere “apre” e “chiude” del servomotore.

Il distributore sarà dotato di opportune tenute ed un sistema di raccolta perdite

collegato con la centralina oleodinamica.

Sulla carcassa del distributore sarà collocato il trasduttore di posizione

dell’apertura delle pale del tipo continuo (4÷20 mA).

2

Distributore

Distributore regolabile, con palette direttrici mobili in acciaio inossidabile X5CrNi

18-10 (UNI EN 10088:2005) ad alta resistenza, munite di perni per la regolazione

esterna, lavorate a sagoma nel profilo idraulico, completo di:

• Anello di regolazione esterno in lamiera saldata, completo di sede con pattini di

scorrimento, munito di dispositivo di manovra per comando delle direttrici,

costituito da leve, bielle, perni, accessori di registrazione, collegamento,

fissaggio.

• Sulle pale direttrici sarà previsto un sistema di sicurezza tipo Ringfeder per

evitare danni in caso di accidentale introduzione di elementi estranei. Un

trasduttore di prossimità evidenzierà l’eventuale sconiugazione delle pale.

• Servomotori oleodinamici per l'apertura e la regolazione del distributore, con

asta ed accessori di comando e collegamento all'anello di regolazione, munito

di basamento con viti di fissaggio, bulloni di fondazione ed organi di

completamento del comando. Saranno del tipo differenziale, con la camera

chiude direttamente collegata alla pressione costante del sistema. I

servomotori saranno dotati di sistemi di frenatura facilmente regolabili. L’asta

del servomotore fuoriuscente nell’atmosfera, sarà costruita in acciaio

inossidabile, o in acciaio al carbonio con rivestimento di cromo duro.

• Un sistema trasduttore di posizione dell’apertura delle pale sarà previsto

fissato sulla struttura del servomotore; il trasduttore sarà di tipo continuo (4÷20

mA).

Albero motore della turbina

Albero della turbina flangiato per l'accoppiamento con la girante, realizzato in C45E

(UNI EN 10020), accuratamente lavorato.

L’albero sarà forato internamente per il passaggio dell’asta di comando del

movimento pale.

Centrifugo elettrico

Sarà previsto un dispositivo centrifugo elettrico, da montare sull’albero turbina

preferibilmente sopra il supporto di guida. Esso sarà in grado di intervenire

imperativamente, comandando la chiusura della macchina, al superamento del

valore pari al 30% del tempo normalmente impiegato per il transitorio, conseguente

per distacco dalla rete in condizioni di funzionamento a pieno carico.

Il centrifugo elettrico sarà costituito da ruota dentata con i relativi sensori per il

rilievo della velocità (se non diversamente concordato con l’alternatorista).

Giunto rigido

Giunto rigido, con accessori per il collegamento fra l'albero motore della turbina e

l'albero del generatore, completo di bulloni di collegamento, conterrà possibilmente

il servomotore di comando delle pale ruota.

Tenuta d'albero

La tenuta sarà del tipo assiale idrostatico, completa di collare a labirinto, anelli

intermedi e di tenuta con dispositivo di contatto, munita di tubazioni ed accessori

per l'adduzione dell’acqua di lubrificazione fornita da un apposito circuito compreso

nella fornitura.

L’incameratura della tenuta sarà in acciaio inossidabile.

I componenti della tenuta, comprese le molle, saranno in acciaio inossidabile, la

pista di strisciamento della tenuta sarà in acciaio inox rivestita in materiale

3

ceramico.

La camera della tenuta sarà dotata di un sistema di raccolta delle perdite, che

saranno convogliate opportunamente verso l’esterno della turbina e

successivamente raccolte nel pozzetto di aggottaggio.

Tutte le parti striscianti ed usurabili della tenuta dovranno essere facilmente

accessibili e sostituibili.

La tenuta dovrà essere progettata in modo da garantire la perfetta tenuta, a

macchina ferma, anche in caso di piena con livello di valle a quota 147,76 m s.l.m.

Supporto di guida

Sarà del tipo a rotolamento lubrificato a grasso, preferibilmente del tipo in 2/2.

Coperchio superiore

Sarà costruito in due parti concentriche: la parte esterna, smontabile in due parti,

che conterrà il distributore; la parte interna, intera, che conterrà il supporto di guida.

I coperchi saranno costruiti in acciaio al carbonio e flangiato al predistributore

murato. Nel coperchio esterno saranno previsti gli alloggiamenti delle boccole di

guida delle pale direttrici. Nel coperchio interno saranno previsti gli alloggiamenti

per il supporto di guida, l’eventuale serpentino di raffreddamento e quant’altro

necessario per il funzionamento del supporto di guida.

Inoltre recherà l’alloggiamento della tenuta principale d’albero.

Coperchio inferiore

Sarà costruito in acciaio al carbonio e flangiato al predistributore della cassa

spirale.

Al coperchio inferiore sarà fissato il mantello della girante (sede ruota) mediante

flangia e bulloneria in acciaio inossidabile. Il profilo idraulico dovrà essere

rispettato.

Mantello della girante (sede ruota)

Il mantello della girante sarà flangiato e smontabile. Sarà in lamiera di acciaio

inossidabile saldata in materiale X12 Cr 13 UNI EN 10088 con profilo interno

idraulico lavorato. Sarà diviso in due metà se necessario e munito di flange di

smontaggio e flange di collegamento al coperchio inferiore.

Fornitura spirale di adduzione

Gruppo 1

Ingombro assiale (misurata

dall’attacco con il giunto di

smontaggio valvola)

Ingombro spirale in pianta

7,9 m

7,3 m

La spirale di adduzione dovrà essere realizzata in acciaio saldato.

Per esigenze di trasporto la spirale potrà essere sezionata opportunamente e

assemblata in sito.

E’ compito del fornitore verificare la possibilità di trasporto dei vari componenti che

costituiscono la spirale.

La spirale dovrà essere preassemblata in officina dal fornitore della turbina,

opportunamente contrassegnata e dotata di distanziatori dedicati per permettere il

4

successivo rimontaggio corretto in sito.

Nella spirale sarà previsto un passo d’uomo diametro minimo 600 mm per

permettere l’ispezione del distributore e della spirale stessa.

Il passo d’uomo sarà posizionato nella parte superiore della spirale e sarà

accessibile dal piano a quota 142,28 m s.l.m.

Nella sezione di ingresso della spirale verranno previste n°4 prese di pressione in

accordo con le norme IEC. Queste prese saranno collegate mediante tubazioni in

acciaio inossidabile ad un collettore posto all’interno della centrale.

Sulla spirale dovranno essere previste, in accordo con le norme IEC, delle prese

Winter-Kennedy per la determinazione della portata.

Tali prese saranno collegate mediante tubazioni in acciaio inossidabile ad un

collettore posto in sala macchine.

Fornitura del diffusore di scarico

N.B. Con il termine diffusore si intende la somma di Cono e Gomito di scarico.

Gruppo 1

Diametro all’attacco col mantello

della girante

Diametro all’attacco con il tubo

aspiratore in cemento

1,8 m

1m

Cono di scarico

Il cono di scarico è il collegamento tra il mantello girante e il gomito di scarico e

deve rispettare il profilo idraulico previsto. Sarà costruito in acciaio al carbonio

opportunamente nervato e sarà murato. Alloggerà la portella di ispezione.

Gomito di scarico

Gruppo 1

Lunghezza del rivestimento

metallico misurata dall’asse turbina

3,3 m

Il gomito di scarico è il collegamento tra il cono di scarico e l’aspiratore e deve

rispettare il profilo idraulico previsto. Sarà costruito in acciaio al carbonio

opportunamente nervato per sopportare la pressione idrostatica esterna e la

depressione interna. Sarà provvisto di pozzetto per il collegamento al sistema di

aggottaggio allo scopo di svuotare l’aspiratore. Sarà murato.

Il rivestimento metallico del gomito si prolungherà per circa 3300 mm dall’asse

delle turbina.

Fornitura valvola a farfalla di macchina

Gruppo 1

13 ton

Peso valvola (senza acqua)

Lunghezza valvola (dalla flangia

terminale di monte a quella di valle) 1,23 m

Lunghezza giunto di smontaggio

1m

DN= Diametro nominale

2,9 m

La valvola a farfalla sarà posizionata a monte della turbina del diametro nominale

5

di 2900 mm e sarà in versione flangiata corredata di giunto di smontaggio del tipo

“a cannocchiale”. La valvola sarà normalmente azionata oleodinamicamente con

l’energia fornita dal sistema oledodinamico di turbina.

Sarà atta a sopportare, in completa sicurezza, anche i carichi dinamici derivanti da

una chiusura sotto flusso alla massima portata a causa di una disfunzione

completa del distributore di turbina e idonea alla manovra di apertura sotto il

massimo squilibrio di pressione anche se sprovvista di by-pass.

La manovra di rotazione della lente in apertura sarà realizzata con un servomotore

oleodinamico agente mediante leva su uno dei perni, mentre la chiusura dovrà

avvenire a mezzo di contrappeso montato in testa alla leva.

La soluzione che prevede l’utilizzo di servomotori e due contrappesi, in modo da

equilibrare gli sforzi, è da preferirsi.

L’attacco del servomotore sarà vincolato rigidamente al corpo in acciaio della

valvola, su cui trasmettere gli sforzi di reazione.

La valvola si manterrà nella posizione di completa apertura solo per effetto della

pressione dell’olio nel servomotore, proveniente dal sistema oleodinamico di

turbina e garantita da un accumulatore olio/azoto integrato con logica

pressostatica.

In fase di chiusura il servomotore oleodinamico agirà da freno per limitare al valore

richiesto la velocità di manovra.

La lente sarà del tipo a bassa perdita di carico, costruita in acciaio elettrosaldato,

opportunamente trattato termicamente, con perni di rotazione riportati e imbullonati

in acciaio inox AISI 420 bonificato, boccole in materiale autolubrificante,

guarnizione in elastomero montata sulla lente e fissata mediante anello in acciaio

inox AISI 304 con viti di fissaggio e di regolazione in acciaio inox.

La sostituzione della guarnizione potrà avvenire sul posto con attrezzature di

normale manutenzione e senza necessità di smontare l’organo di intercettazione.

Il corpo sarà in acciaio elettrosaldato, opportunamente trattato termicamente, con

anello di tenuta in acciaio inox, smontabile e facilmente sostituibile, mozzi di

sostegno perni, asole di sollevamento.

Le flange saranno forate e lavorate di macchina con sedi per le tenute del tipo O.R.

Il corpo sarà completo di piedi di appoggio e tirafondi per l’ancoraggio ai

calcestruzzi. Il sistema di ancoraggio della valvola deve permettere uno

scorrimento assiale. Dovranno dunque essere previste piastre di materiale

autolubrificante, interposte tra i piedi e le fondazioni, in modo da garantire lo

scorrimento assiale.

Sul corpo vi sarà un indicatore di posizione aperto-chiuso.

Servomotore di comando

Il servomotore oleodinamico per il comando di apertura sarà del tipo a semplice

effetto, collegato alla leva di manovra prevista sul perno della lente e alla cui

opposta estremità è collocato il contrappeso di acciaio per la chiusura.

Il servomotore sarà costituito da canna in acciaio lappata, asta rettificata, con

rivestimento di cromo duro per uno spessore minimo di 50 µ, boccole di guida,

guarnizioni in poliuretano e anelli parapolvere di protezione.

Dispositivo di sicurezza in chiusura

La valvola sarà predisposta con un blocco meccanico in chiusura atto a resistere

alla massima pressione dei servomotori.

Questo blocco meccanico sarà applicabile manualmente e sarà dotato di un

segnalatore elettrico di inserimento.

6

Giunto di smontaggio

Il giunto di smontaggio, in funzione dello scartamento disponibile, dovrà comunque

essere di dimensioni minime tali da permettere la manutenzione e sostituzione

della tenuta della valvola e contenere la flangia di collegamento per il by-pass. Tale

giunto sarà del tipo a flangia mobile con tiranti di collegamento a monte e a valle

del giunto stesso; la sede di scorrimento della tenuta, relativa alla flangia mobile,

sarà realizzata in acciaio inossidabile. In ogni caso il giunto sarà del tipo “a

cannocchiale” in modo da permettere le dilatazioni termiche evitando che il carico

assiale si scarichi tutto sulle fondazioni.

By-pass

Il dispositivo di by-pass di diametro opportuno in relazione alle dimensioni del

distributore sarà realizzato con valvola a fuso, saracinesche, flange, giunti,

tubazioni e bulloneria in acciaio inox.

La valvola di guardia a monte sarà del tipo a saracinesca con corpo ovale e vite

esterna per comando manuale.

La valvola a fuso sarà manovrata in apertura mediante un servomotore

oleodinamico a semplice effetto e chiusura mediante serie di molle, il tutto dotato di

fine corsa di posizione.

La valvola a fuso sarà del tipo autoclave con tendenza a chiudere per effetto del

solo differenziale di pressione in condotta.

Fornitura centralina oleodinamica di comando

L'azionamento dei servomotori di comando della turbina, precedentemente

descritta, è garantito da una centralina oleodinamica di seguito dettagliata.

Caratteristiche di progetto e funzionali

La centralina oleodinamica sarà adatta per fornire l'olio in pressione necessario per

la manovra del distributore, delle pale della girante Kaplan, della valvola a farfalla e

del relativo by-pass. Il complesso sarà dimensionato in modo da permettere le

manovre del distributore e delle pale ruota in un tempo adeguato alle prestazioni

del regolatore di velocità.

La centralina sarà equipaggiata con due elettropompe olio a portata variabile con

motore in corrente alternata, una di riserva all’altra. Ogni elettropompa dell'olio

della centralina oleodinamica sarà prevista di portata minima non inferiore alla

somma di quella necessaria per compensare le perdite del sistema.

Sulla base delle condizioni ambientali dovrà essere installato un sistema elettrico di

preriscaldo dell'olio a gruppo fermo.

La centralina oleodinamica sarà installata al piano turbina a quota 142,28 m s.l.m.

Caratteristiche costruttive

Un cassone serbatoio di raccolta in lamiera di acciaio saldato, utilizzato anche

quale contenitore delle apparecchiature oleodinamiche, completo di:

• Indicatore visivo livello olio con segnale di livello 4÷20 mA, 2 fili;

• Livello stato di minimo e massimo livello olio;

• Termoresistenza olio caldo del tipo PT100 con trasmettitore 4÷20 mA, 2 fili;

• Scaldiglia riscaldamento olio;

• Filtri olio sui pescanti pompe;

7

•

•

•

•

•

•

•

•

•

•

•

•

•

•

Attacchi per il trattamento dell'olio;

Filtro doppio per l'olio di regolazione, a fine grado di filtraggio (in base alle

servovalvole installate), completo contatto di segnalazione di intasamento,

rubinetto di commutazione, valvole di ritegno ecc. La commutazione dei filtri

dovrà essere possibile anche col gruppo in marcia;

Cassetta morsettiera per dispositivi a bordo serbatoio olio;

Tubazioni di collegamento agli attuatori e tubazioni di raccolta fughe olio.

N. 2 elettropompe, una di riserva all'altra, a portata variabile con motore in

C.A., giunto di accoppiamento ed accessori, per l'olio di regolazione.

Valvole di sicurezza per i circuiti oleodinamici.

Servovalvola elettro-oleodinamica per la regolazione del distributore.

Servovalvola elettro-oleodinamica per la regolazione della ruota.

Elettrovalvola per la chiusura di emergenza del distributore turbina.

Elettrovalvola per comando valvola di macchina.

Elettrovalvola per comando valvola by-pass.

Strumentazione di linea (pressostati, manometri, termometri).

Serie di tubazioni, valvole, diaframmi, raccordi, ecc.

Scambiatore di calore collegato al sistema di raffreddamento in circuito chiuso.

Dovrà essere inoltre fornito un gruppo di accumulazione olio a pistone con

precarica d'azoto, posto sulla mandata pompe olio regolazione. Tale accumulatore

garantirà la necessaria riserva di energia per effettuare tre manovre complete della

macchina con pompe ferme (chiusura – apertura – chiusura).

Apparecchiature oleodinamiche ed elettromeccaniche

In aggiunta a quanto descritto, la macchina sarà dotata di tutte le apparecchiature

oleodinamiche ed elettromeccaniche atte a consentire, in combinazione con le

opportune logiche elettriche, il suo comando e controllo a distanza e quelle

necessarie per la sua protezione (dispositivo centrifugo).

In particolare sarà corredata di:

• Trasduttore di posizione distributore turbina 4÷20 mA / 0-100%;

• Trasduttore di posizione pale ruota 4÷20 mA / 0-100%;

• Manometro indicatore dell'olio in pressione con trasmettitore elettrico;

• Doppio dispositivo centrifugo di sicurezza ad intervento elettrico (solidale con

la ruota fonica), che, in caso di eccesso di velocità del gruppo oltre i limiti

normali, determina la chiusura, indipendentemente dal regolatore di velocità,

della turbina, del distributore e della valvola di macchina. Il dispositivo sarà

combinato con un unico carter con il sistema di rilevamento giri del regolatore

ed applicato sull’asse della turbina in prossimità del supporto di guida.

•

Sistema oleodinamico di comando pale ruota che in caso di arresto di

emergenza determini l’apertura delle pale (o la chiusura) al fine di limitare la

sovravelocità della macchina.

Fornitura sistema di raffreddamento in ciclo chiuso

Impianto di raffreddamento è in ciclo chiuso utilizza l'acqua della turbina, quale

8

fluido refrigerante, a mezzo dell'installazione di uno scambiatore di calore nel

canale di scarico della stessa. L’impianto sarà fornito dal Costruttore della turbina

con esclusione delle parti fornite dal Costruttore dell’alternatore.

L'impianto in circuito chiuso è concepito principalmente al fine di assicurare un

perfetto funzionamento nel tempo, eliminando i problemi di pulizia e manutenzione.

Il sistema di raffreddamento sarà dimensionato per il raffreddamento delle

seguenti utenze:

•

Alternatore

•

Supporto superiore alternatore (guida e spinta) - SE RICHIESTO

•

Supporto inferiore alternatore (guida) – SE RICHIESTO

•

Supporto turbina (guida) – SE RICHIESTO

•

Centralina oleodinamica.

Elenco componenti principali:

•

Scambiatore acqua-acqua a fascio tubiero in acciaio inossidabile

opportunamente dimensionato, da installare nel canale di scarico della turbina;

•

Scambiatori aria-acqua con collettori acqua in acciaio inossidabile per il

raffreddamento alternatore forniti dall’alternatorista;

•

N. 2 scambiatori acqua-olio a serpentino in acciaio inossidabile (uno in ogni

supporto alternatore) forniti dall’alternatorista – SE RICHIESTO;

•

N. 1 scambiatore acqua-olio a serpentino per il supporto turbina in acciaio

inossidabile – SE RICHIESTO;

•

Vaso di espansione acqua/aria con reintegro perdite;

•

N. 2 elettropompe di circolazione in c.a. idonee per prevalenza e portata. Le

elettropompe saranno una di riserva all'altra (2 x 100%) ognuna dimensionata

per la portata complessiva delle utenze da raffreddare;

•

Rilievo temperatura acqua sulla mandata e sullo scarico di ogni scambiatore

acqua/olio e alla uscita del collettore del circuito refrigeranti alternatore con

Pt100 doppie;

•

Flussostati, uno per ogni utenza prevista nella fornitura

•

Manometri e pressostati sulla linea

Fornitura sistema di raffreddamento e lubrificazione tenuta meccanica

Dovrà essere previsto un sistema di lubrificazione e raffreddamento della tenuta

meccanica costituito da:

- presa sulla condotta a monte della valvola a farfalla;

- valvola di radice di esclusione;

- filtro autopulitore dimensionato per una portata doppia di quella richiesta grado

di filtraggio 400÷500 µ;

9

- separatore a ciclone;

- flussometro.

Fornitura di generatore sincrono completo di eccitatrice

Gruppo 1

Peso generatore

21 ton

Ingombro in pianta (Diametro base) 1,8 m

Altezzza

2,5 m

L'alternatore sarà trifase, a poli salienti, ad asse verticale, accoppiato direttamente

all'albero della turbina Kaplan, autoventilato in circuito chiuso.

L’alternatore sincrono verrà eccitato mediante eccitatrice “brushless”.

Il gruppo alternatore-turbina sarà provvisto di tre (3) supporti.

Due (2) per l’alternatore:

• Superiore di tipo combinato (spinta e guida);

• Inferiore di guida

Uno (1) per la turbina:

• Guida turbina.

L'avvolgimento di statore sarà collegato a stella, con il punto neutro collegato a

mezzo cavo all'armadio di centro stella e posto a terra attraverso resistenza.

I terminali di linea dell'alternatore saranno collegati al quadro MT (protezioni, TV,

Interruttore 52, sezionatore linea, sezionatore terra, trafo eccitazione, ecc.) e,

successivamente, al trasformatore elevatore attraverso un sistema di cavi.

Tutti i materiali isolanti impiegati nell'alternatore, quali isolante degli avvolgimenti,

distanziatori, legacci, vernici e similari, dovranno corrispondere alla classe di

isolamento F o superiori, indipendentemente dal riferimento convenzionale alla

classe B per stabilire i limiti contrattuali di temperatura. Dovranno inoltre avere

caratteristiche di bassa propagabilità della fiamma e bassa emissione di gas tossici

e corrosivi.

Tutti i materiali non metallici all'interno delle carcasse dovranno essere

scarsamente infiammabili in conformità alla categoria B1 delle norme. Per casi

specifici, di comprovata necessità costruttiva, l'Appaltatore potrà proporre materiali

scarsamente infiammabili anche di categoria non B1, purché tali materiali risultino

completamente avvolti in materiali non infiammabili di categoria B1.

Accessori previsti (per singola macchina)

- PT 100 negli avvolgimanti statorici;

- PT 100 nei cuscinetti, 1 per ogni cuscinetto;

- morsetti ausiliari;

- dispositivo di controllo velocità con ruota fonica e trasduttore tachimetrico;

- sistema completo messa a terra albero;

- trasduttori di vibrazioni per ogni cuscinetto e trasduttore di vibrazione assiale

- scaldiglia anticondensa;

Eccitatrice e AVR

Il generatore offerto sarà eccitato da un secondo alternatore di piccola taglia, a

campo stazionario e armatura rotante montata sull'albero comune, (generatore

brushless).

L'alternatore brushless sarà eccitato da un regolatore di tensione di tipo

10

elettronico, incluso nella fornitura, previsto per montaggio in quadro elettrico.

La tensione alternata generata dall'alternatore brushless sarà collegata ad un

raddrizzatore rotante, montato sull'albero comune, formato da diodi collegati nella

configurazione trifase a

ponte di Graetz.

La tensione continua, in uscita dal raddrizzatore rotante, sarà inviata mediante

cavi posati in un foro assiale all'albero, al circuito rotorico del generatore

principale ottenendo così l'eccitazione

della macchina. Sulla struttura porta diodi saranno montati solo i sistemi di

limitazione dei radio disturbi e i varistori di protezione diodi contro le sovra tensioni.

Trasporto dei componenti citati precedentemente

In questa voce di costo si comprende:

trasporto dei componenti sino al punto più vicino alla centrale

raggiungibile da un camion di 40 piedi;

scarico della merce in centrale tramite carroponte di centrale o autogru

(qualsiasi mezzo di sollevamento si intende comunque escluso dalla

fornitura);

Montaggio e messa in servizio dei componenti citati precedentemente

Il Montaggio della turbina e degli altri componenti sarà effettuato secondo le

seguenti fasi:

posizionamento della turbina e del sistema oleodinamico;

gettata delle opere murarie di seconda fase (escluse dalla fornitura);

posa tubazioni tra sistema oleodinamico e turbina;

posizionamento dell’alternatore e accoppiamento con la turbina.

Le prove per la messa in servizio del gruppo prevedono le seguenti operazioni:

verifica strumenti;

verifica accoppiamenti;

controllo manovre idrauliche;

verifica di funzionamento delle servovalvole e elettrovalvole;

regimazione delle temperature dei supporti;

stacchi e attacchi di carico.

Il programma delle prove deve essere concordato almeno un mese prima della

data di ultimazione sulla base della specifica tecnica di gara delle parti meccaniche

ed elettriche (allegati A e B).

Fornitura e posa di turbina Kaplan Gruppo 2 prevista per l'accoppiamento

11

P2

diretto con un generatore sincrono in soluzione ad asse verticale.

Gruppo 2

Peso turbina completa (asciutta)

15 ton

A corpo

900'000,00

La turbina è composta essenzialmente da:

Girante Kaplan

Gruppo 2

Diametro ruota

1,3 m

Diametro fossa turbina

1,89 m

Girante Kaplan a pale regolabili automaticamente in esercizio in coniugazione con

il distributore, in acciaio inossidabile GX4CrNi 13-4 (UNI EN 10293:2005), munite

di cinematismo interno di regolazione; accuratamente lavorate di macchina e finite

a sagoma nel profilo idraulico.

La girante sarà completa di:

• Mozzo in acciaio fuso o fucinato con sedi lavorate a profilo per le pale e finitura

interna di macchina per i dispositivi di comando.

• Ogiva a profilo idraulico con accessori di fissaggio.

• Serie di bulloni in acciaio speciale ad alta resistenza, di collegamento con

l'albero.

• Cinematismo di comando interno delle pale ed accessori di completamento del

sistema regolante. Tutte le bussole utilizzate nel cinematismo saranno del tipo

autolubrificante, i rispettivi perni ed alberi in contatto saranno in acciaio

inossidabile.

• Serie di guarnizioni speciali con dispositivo di tenuta idraulica.

Il tutto sarà rigorosamente equilibrato staticamente.

Al fine di evitare rischi di inquinamento per le acque del canale, la girante non

dovrà contenere olio di lubrificazione.

Servomotore di comando pale ruota

Cilindro di regolazione ruota, installato in testa all'albero turbina.

Sarà posizionato nell’albero della turbina, possibilmente nel giunto di collegamento

con il generatore. Sarà dotato di particolari tenute in modo da scongiurare rischi di

inquinamento nelle acque del canale.

Distributore oleodinamico

Posizionato all’estremità superiore dell’albero del generatore. Costituito da parte

fissa solidale con la carcassa del generatore e parte rotante solidale con l’albero.

La parte rotante sarà collegata con tubazioni speciali, attraverso l’albero del

l’alternatore, alle camere “apre” e “chiude” del servomotore.

Il distributore sarà dotato di opportune tenute ed un sistema di raccolta perdite

collegato con la centralina oleodinamica.

Sulla carcassa del distributore sarà collocato il trasduttore di posizione

dell’apertura delle pale del tipo continuo (4÷20 mA).

Distributore

Distributore regolabile, con palette direttrici mobili in acciaio inossidabile X5CrNi

18-10 (UNI EN 10088:2005) ad alta resistenza, munite di perni per la regolazione

12

esterna, lavorate a sagoma nel profilo idraulico, completo di:

•

•

•

•

Anello di regolazione esterno in lamiera saldata, completo di sede con pattini di

scorrimento, munito di dispositivo di manovra per comando delle direttrici,

costituito da leve, bielle, perni, accessori di registrazione, collegamento,

fissaggio.

Sulle pale direttrici sarà previsto un sistema di sicurezza tipo Ringfeder per

evitare danni in caso di accidentale introduzione di elementi estranei. Un

trasduttore di prossimità evidenzierà l’eventuale sconiugazione delle pale.

Servomotori oleodinamici per l'apertura e la regolazione del distributore, con

asta ed accessori di comando e collegamento all'anello di regolazione, munito

di basamento con viti di fissaggio, bulloni di fondazione ed organi di

completamento del comando. Saranno del tipo differenziale, con la camera

chiude direttamente collegata alla pressione costante del sistema. I

servomotori saranno dotati di sistemi di frenatura facilmente regolabili. L’asta

del servomotore fuoriuscente nell’atmosfera, sarà costruita in acciaio

inossidabile, o in acciaio al carbonio con rivestimento di cromo duro.

Un sistema trasduttore di posizione dell’apertura delle pale sarà previsto

fissato sulla struttura del servomotore; il trasduttore sarà di tipo continuo (4÷20

mA).

Albero motore della turbina

Albero della turbina flangiato per l'accoppiamento con la girante, costituito da un

tronco in acciaio ad alta resistenza, e bussola in acciaio inossidabile con

rivestimento in ceramica, in corrispondenza della tenuta d’albero esterna, serie di

organi e bulloni di accoppiamento ed accessori di fissaggio, accuratamente

lavorato.

L’albero sarà forato internamente per il passaggio dell’asta di comando del

movimento pale.

Centrifugo elettrico

Sarà previsto un dispositivo centrifugo elettrico, da montare sull’albero turbina

preferibilmente sopra il supporto di guida. Esso sarà in grado di intervenire

imperativamente, comandando la chiusura della macchina, al superamento del

valore pari al 30% del tempo normalmente impiegato per il transitorio, conseguente

per distacco dalla rete in condizioni di funzionamento a pieno carico.

Il centrifugo elettrico sarà costituito da ruota dentata con i relativi sensori per il

rilievo della velocità (se non diversamente concordato con l’alternatorista).

Giunto rigido

Giunto rigido, con accessori per il collegamento fra l'albero motore della turbina e

l'albero del generatore, completo di bulloni di collegamento, conterrà possibilmente

il servomotore di comando delle pale ruota.

Tenuta d'albero

La tenuta sarà del tipo assiale idrostatico, completa di collare a labirinto, anelli

intermedi e di tenuta con dispositivo di contatto, munita di tubazioni ed accessori

per l'adduzione dell’acqua di lubrificazione fornita da un apposito circuito compreso

nella fornitura.

L’incameratura della tenuta sarà in acciaio inossidabile.

I componenti della tenuta, comprese le molle, saranno in acciaio inossidabile, la

pista di strisciamento della tenuta sarà in acciaio inox rivestita in materiale

ceramico.

13

La camera della tenuta sarà dotata di un sistema di raccolta delle perdite, che

saranno convogliate opportunamente verso l’esterno della turbina e

successivamente raccolte nel pozzetto di aggottaggio.

Tutte le parti striscianti ed usurabili della tenuta dovranno essere facilmente

accessibili e sostituibili.

La tenuta dovrà essere progettata in modo da garantire la perfetta tenuta, a

macchina ferma, anche in caso di piena con livello di valle a quota 147,76 m s.l.m.

Supporto di guida

Sarà del tipo a rotolamento lubrificato a grasso, preferibilmente del tipo in 2/2.

Coperchio superiore

Sarà costruito in due parti concentriche: la parte esterna, smontabile in due parti,

che conterrà il distributore; la parte interna, intera, che conterrà il supporto di guida.

I coperchi saranno costruiti in acciaio al carbonio e flangiato al predistributore

murato. Nel coperchio esterno saranno previsti gli alloggiamenti delle boccole di

guida delle pale direttrici. Nel coperchio interno saranno previsti gli alloggiamenti

per il supporto di guida, l’eventuale serpentino di raffreddamento e quant’altro

necessario per il funzionamento del supporto di guida.

Inoltre recherà l’alloggiamento della tenuta principale d’albero.

Coperchio inferiore

Sarà costruito in acciaio al carbonio e flangiato al predistributore della cassa

spirale.

Al coperchio inferiore sarà fissato il mantello della girante (sede ruota) mediante

flangia e bulloneria in acciaio inossidabile. Il profilo idraulico dovrà essere

rispettato.

Mantello della girante (sede ruota)

Il mantello della girante sarà flangiato e smontabile. Sarà in lamiera di acciaio

inossidabile saldata in materiale X12 Cr 13 UNI EN 10088 con profilo interno

idraulico lavorato. Sarà diviso in due metà se necessario e munito di flange di

smontaggio e flange di collegamento al coperchio inferiore.

Fornitura spirale di adduzione

Gruppo 2

Ingombro assiale (misurata

dall’attacco con il giunto di

smontaggio valvola)

Ingombro spirale in pianta

5,1 m

5,2 m

La spirale di adduzione dovrà essere realizzata in acciaio saldato.

Per esigenze di trasporto la spirale potrà essere sezionata opportunamente e

assemblata in sito.

E’ compito del fornitore verificare la possibilità di trasporto dei vari componenti che

costituiscono la spirale.

14

La spirale dovrà essere preassemblata in officina dal fornitore della turbina,

opportunamente contrassegnata e dotata di distanziatori dedicati per permettere il

successivo rimontaggio corretto in sito.

Nella spirale sarà previsto un passo d’uomo diametro minimo 600 mm per

permettere l’ispezione del distributore e della spirale stessa.

Il passo d’uomo sarà posizionato nella parte superiore della spirale e sarà

accessibile dal piano a quota 142,28 m s.l.m.

Nella sezione di ingresso della spirale verranno previste n°4 prese di pressione in

accordo con le norme IEC. Queste prese saranno collegate mediante tubazioni in

acciaio inossidabile ad un collettore posto all’interno della centrale.

Sulla spirale dovranno essere previste, in accordo con le norme IEC, delle prese

Winter-Kennedy per la determinazione della portata.

Tali prese saranno collegate mediante tubazioni in acciaio inossidabile ad un

collettore posto in sala macchine.

Fornitura del diffusore di scarico

N.B. Con il termine diffusore si intende la somma di Cono e Gomito di scarico.

Gruppo 2

Diametro all’attacco col mantello

della girante

Diametro all’attacco con il tubo

aspiratore in cemento

1,2 m

0,7 m

Cono di scarico

Il cono di scarico è il collegamento tra il mantello girante e il gomito di scarico e

deve rispettare il profilo idraulico previsto. Sarà costruito in acciaio al carbonio

opportunamente nervato e sarà murato. Alloggerà la portella di ispezione.

Gomito di scarico

Gruppo 2

Lunghezza del rivestimento

metallico misurata dall’asse turbina

2,3 m

Il gomito di scarico è il collegamento tra il cono di scarico e l’aspiratore e deve

rispettare il profilo idraulico previsto. Sarà costruito in acciaio al carbonio

opportunamente nervato per sopportare la pressione idrostatica esterna e la

depressione interna. Sarà provvisto di pozzetto per il collegamento al sistema di

aggottaggio allo scopo di svuotare l’aspiratore. Sarà murato.

Il rivestimento metallico del gomito si prolungherà per circa 2300 mm dall’asse

delle turbina..

Fornitura valvola a farfalla di macchina

Gruppo 2

Peso valvola (senza acqua)

7 ton

Lunghezza valvola (dalla flangia

terminale di monte a quella di valle) 0,85 m

Lunghezza giunto di smontaggio

0,9 m

15

DN= Diametro nominale

2m

La valvola a farfalla sarà posizionata a monte della turbina del diametro nominale

di 2000 mm sarà in versione flangiata corredata di giunto di smontaggio del tipo “a

cannocchiale”. La valvola sarà normalmente azionata oleodinamicamente con

l’energia fornita dal sistema oledodinamico di turbina.

Sarà atta a sopportare, in completa sicurezza, anche i carichi dinamici derivanti da

una chiusura sotto flusso alla massima portata a causa di una disfunzione

completa del distributore di turbina e idonea alla manovra di apertura sotto il

massimo squilibrio di pressione anche se sprovvista di by-pass.

La manovra di rotazione della lente in apertura sarà realizzata con un servomotore

oleodinamico agente mediante leva su uno dei perni, mentre la chiusura dovrà

avvenire a mezzo di contrappeso montato in testa alla leva.

La soluzione che prevede l’utilizzo di servomotori e due contrappesi, in modo da

equilibrare gli sforzi, è da preferirsi.

L’attacco del servomotore sarà vincolato rigidamente al corpo in acciaio della

valvola, su cui trasmettere gli sforzi di reazione.

La valvola si manterrà nella posizione di completa apertura solo per effetto della

pressione dell’olio nel servomotore, proveniente dal sistema oleodinamico di

turbina e garantita da un accumulatore olio/azoto integrato con logica

pressostatica.

In fase di chiusura il servomotore oleodinamico agirà da freno per limitare al valore

richiesto la velocità di manovra.

La lente sarà del tipo a bassa perdita di carico, costruita in acciaio elettrosaldato,

opportunamente trattato termicamente, con perni di rotazione riportati e imbullonati

in acciaio inox AISI 420 bonificato, boccole in materiale autolubrificante,

guarnizione in elastomero montata sulla lente e fissata mediante anello in acciaio

inox AISI 304 con viti di fissaggio e di regolazione in acciaio inox.

La sostituzione della guarnizione potrà avvenire sul posto con attrezzature di

normale manutenzione e senza necessità di smontare l’organo di intercettazione.

Il corpo sarà in acciaio elettrosaldato, opportunamente trattato termicamente, con

anello di tenuta in acciaio inox, smontabile e facilmente sostituibile, mozzi di

sostegno perni, asole di sollevamento.

Le flange saranno forate e lavorate di macchina con sedi per le tenute del tipo O.R.

Il corpo sarà completo di piedi di appoggio e tirafondi per l’ancoraggio ai

calcestruzzi. Il sistema di ancoraggio della valvola deve permettere uno

scorrimento assiale. Dovranno dunque essere previste piastre di materiale

autolubrificante, interposte tra i piedi e le fondazioni, in modo da garantire lo

scorrimento assiale.

Sul corpo vi sarà un indicatore di posizione aperto-chiuso.

Servomotore di comando

Il servomotore oleodinamico per il comando di apertura sarà del tipo a semplice

effetto, collegato alla leva di manovra prevista sul perno della lente e alla cui

opposta estremità è collocato il contrappeso di acciaio per la chiusura.

Il servomotore sarà costituito da canna in acciaio lappata, asta rettificata, con

rivestimento di cromo duro per uno spessore minimo di 50 µ, boccole di guida,

guarnizioni in poliuretano e anelli parapolvere di protezione.

Dispositivo di sicurezza in chiusura

La valvola sarà predisposta con un blocco meccanico in chiusura atto a resistere

16

alla massima pressione dei servomotori.

Questo blocco meccanico sarà applicabile manualmente e sarà dotato di un

segnalatore elettrico di inserimento.

Giunto di smontaggio

Il giunto di smontaggio, in funzione dello scartamento disponibile, dovrà comunque

essere di dimensioni minime tali da permettere la manutenzione e sostituzione

della tenuta della valvola e contenere la flangia di collegamento per il by-pass. Tale

giunto sarà del tipo a flangia mobile con tiranti di collegamento a monte e a valle

del giunto stesso; la sede di scorrimento della tenuta, relativa alla flangia mobile,

sarà realizzata in acciaio inossidabile. In ogni caso il giunto sarà del tipo “a

cannocchiale” in modo da permettere le dilatazioni termiche evitando che il carico

assiale si scarichi tutto sulle fondazioni.

By-pass

Il dispositivo di by-pass di diametro opportuno in relazione alle dimensioni del

distributore sarà realizzato con valvola a fuso, saracinesche, flange, giunti,

tubazioni e bulloneria in acciaio inox.

La valvola di guardia a monte sarà del tipo a saracinesca con corpo ovale e vite

esterna per comando manuale.

La valvola a fuso sarà manovrata in apertura mediante un servomotore

oleodinamico a semplice effetto e chiusura mediante serie di molle, il tutto dotato di

fine corsa di posizione.

La valvola a fuso sarà del tipo autoclave con tendenza a chiudere per effetto del

solo differenziale di pressione in condotta

Fornitura centralina oleodinamica di comando

L'azionamento dei servomotori di comando della turbina, precedentemente

descritta, è garantito da una centralina oleodinamica di seguito dettagliata.

Caratteristiche di progetto e funzionali

La centralina oleodinamica sarà adatta per fornire l'olio in pressione necessario per

la manovra del distributore, delle pale della girante Kaplan, della valvola a farfalla e

del relativo by-pass. Il complesso sarà dimensionato in modo da permettere le

manovre del distributore e delle pale ruota in un tempo adeguato alle prestazioni

del regolatore di velocità.

La centralina sarà equipaggiata con due elettropompe olio a portata variabile con

motore in corrente alternata, una di riserva all’altra. Ogni elettropompa dell'olio

della centralina oleodinamica sarà prevista di portata minima non inferiore alla

somma di quella necessaria per compensare le perdite del sistema.

Sulla base delle condizioni ambientali dovrà essere installato un sistema elettrico di

preriscaldo dell'olio a gruppo fermo.

La centralina oleodinamica sarà installata al piano turbina a quota 142,28 m s.l.m.

Caratteristiche costruttive

Un cassone serbatoio di raccolta in lamiera di acciaio saldato, utilizzato anche

quale contenitore delle apparecchiature oleodinamiche, completo di:

• Indicatore visivo livello olio con segnale di livello 4÷20 mA, 2 fili;

• Livello stato di minimo e massimo livello olio;

• Termoresistenza olio caldo del tipo PT100 con trasmettitore 4÷20 mA, 2 fili;

17

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

Scaldiglia riscaldamento olio;

Filtri olio sui pescanti pompe;

Attacchi per il trattamento dell'olio;

Filtro doppio per l'olio di regolazione, a fine grado di filtraggio (in base alle

servovalvole installate), completo contatto di segnalazione di intasamento,

rubinetto di commutazione, valvole di ritegno ecc. La commutazione dei filtri

dovrà essere possibile anche col gruppo in marcia;

Cassetta morsettiera per dispositivi a bordo serbatoio olio;

Tubazioni di collegamento agli attuatori e tubazioni di raccolta fughe olio.

N. 2 elettropompe, una di riserva all'altra, a portata variabile con motore in

C.A., giunto di accoppiamento ed accessori, per l'olio di regolazione.

Valvole di sicurezza per i circuiti oleodinamici.

Servovalvola elettro-oleodinamica per la regolazione del distributore.

Servovalvola elettro-oleodinamica per la regolazione della ruota.

Elettrovalvola per la chiusura di emergenza del distributore turbina.

Elettrovalvola per comando valvola di macchina.

Elettrovalvola per comando valvola by-pass.

Strumentazione di linea (pressostati, manometri, termometri).

Serie di tubazioni, valvole, diaframmi, raccordi, ecc.

Scambiatore di calore collegato al sistema di raffreddamento in circuito chiuso.

Dovrà essere inoltre fornito un gruppo di accumulazione olio a pistone con

precarica d'azoto, posto sulla mandata pompe olio regolazione. Tale accumulatore

garantirà la necessaria riserva di energia per effettuare tre manovre complete della

macchina con pompe ferme (chiusura – apertura – chiusura).

Apparecchiature oleodinamiche ed elettromeccaniche

In aggiunta a quanto descritto, la macchina sarà dotata di tutte le apparecchiature

oleodinamiche ed elettromeccaniche atte a consentire, in combinazione con le

opportune logiche elettriche, il suo comando e controllo a distanza e quelle

necessarie per la sua protezione (dispositivo centrifugo).

In particolare sarà corredata di:

• Trasduttore di posizione distributore turbina 4÷20 mA / 0-100%;

• Trasduttore di posizione pale ruota 4÷20 mA / 0-100%;

• Manometro indicatore dell'olio in pressione con trasmettitore elettrico;

• Doppio dispositivo centrifugo di sicurezza ad intervento elettrico (solidale con

la ruota fonica), che, in caso di eccesso di velocità del gruppo oltre i limiti

normali, determina la chiusura, indipendentemente dal regolatore di velocità,

della turbina, del distributore e della valvola di macchina. Il dispositivo sarà

combinato con un unico carter con il sistema di rilevamento giri del regolatore

ed applicato sull’asse della turbina in prossimità del supporto di guida.

•

Sistema oleodinamico di comando pale ruota che in caso di arresto di

emergenza determini l’apertura delle pale (o la chiusura) al fine di limitare la

sovravelocità della macchina.

Fornitura sistema di raffreddamento in ciclo chiuso

Impianto di raffreddamento è in ciclo chiuso utilizza l'acqua della turbina, quale

18

fluido refrigerante, a mezzo dell'installazione di uno scambiatore di calore nel

canale di scarico della stessa. L’impianto sarà fornito dal Costruttore della turbina

con esclusione delle parti fornite dal Costruttore dell’alternatore.

L'impianto in circuito chiuso è concepito principalmente al fine di assicurare un

perfetto funzionamento nel tempo, eliminando i problemi di pulizia e manutenzione.

Il sistema di raffreddamento sarà dimensionato per il raffreddamento delle

seguenti utenze:

•

Alternatore

•

Supporto superiore alternatore (guida e spinta) - SE RICHIESTO

•

Supporto inferiore alternatore (guida) – SE RICHIESTO

•

Supporto turbina (guida) – SE RICHIESTO

•

Centralina oleodinamica.

Elenco componenti principali:

•

Scambiatore acqua-acqua a fascio tubiero in acciaio inossidabile

opportunamente dimensionato, da installare nel canale di scarico della turbina;

•

Scambiatori aria-acqua con collettori acqua in acciaio inossidabile per il

raffreddamento alternatore forniti dall’alternatorista;

•

N. 2 scambiatori acqua-olio a serpentino in acciaio inossidabile (uno in ogni

supporto alternatore) forniti dall’alternatorista – SE RICHIESTO;

•

N. 1 scambiatore acqua-olio a serpentino per il supporto turbina in acciaio

inossidabile – SE RICHIESTO;

•

Vaso di espansione acqua/aria con reintegro perdite;

•

N. 2 elettropompe di circolazione in c.a. idonee per prevalenza e portata. Le

elettropompe saranno una di riserva all'altra (2 x 100%) ognuna dimensionata

per la portata complessiva delle utenze da raffreddare;

•

Rilievo temperatura acqua sulla mandata e sullo scarico di ogni scambiatore

acqua/olio e alla uscita del collettore del circuito refrigeranti alternatore con

Pt100 doppie;

•

Flussostati, uno per ogni utenza prevista nella fornitura

•

Manometri e pressostati sulla linea

Fornitura sistema di raffreddamento e lubrificazione tenuta meccanica

Dovrà essere previsto un sistema di lubrificazione e raffreddamento della tenuta

meccanica costituito da:

- presa sulla condotta a monte della valvola a farfalla;

- valvola di radice di esclusione;

- filtro autopulitore dimensionato per una portata doppia di quella richiesta grado

di filtraggio 400÷500 µ;

- separatore a ciclone;

- flussometro.

19

Fornitura di generatore sincrono completo di eccitatrice

Gruppo 2

Peso generatore

13 ton

Ingombro in pianta (Diametro base) 1,6 m

Altezzza

2,3 m

L'alternatore sarà trifase, a poli salienti, ad asse verticale, accoppiato direttamente

all'albero della turbina Kaplan, autoventilato in circuito chiuso.

L’alternatore sincrono verrà eccitato mediante eccitatrice “brushless”.

Il gruppo alternatore-turbina sarà provvisto di tre (3) supporti.

Due (2) per l’alternatore:

• Superiore di tipo combinato (spinta e guida);

• Inferiore di guida

Uno (1) per la turbina:

• Guida turbina.

L'avvolgimento di statore sarà collegato a stella, con il punto neutro collegato a

mezzo cavo all'armadio di centro stella e posto a terra attraverso resistenza.

I terminali di linea dell'alternatore saranno collegati al quadro MT (protezioni, TV,

Interruttore 52, sezionatore linea, sezionatore terra, trafo eccitazione, ecc.) e,

successivamente, al trasformatore elevatore attraverso un sistema di cavi.

Tutti i materiali isolanti impiegati nell'alternatore, quali isolante degli avvolgimenti,

distanziatori, legacci, vernici e similari, dovranno corrispondere alla classe di

isolamento F o superiori, indipendentemente dal riferimento convenzionale alla

classe B per stabilire i limiti contrattuali di temperatura. Dovranno inoltre avere

caratteristiche di bassa propagabilità della fiamma e bassa emissione di gas tossici

e corrosivi.

Tutti i materiali non metallici all'interno delle carcasse dovranno essere

scarsamente infiammabili in conformità alla categoria B1 delle norme. Per casi

specifici, di comprovata necessità costruttiva, l'Appaltatore potrà proporre materiali

scarsamente infiammabili anche di categoria non B1, purché tali materiali risultino

completamente avvolti in materiali non infiammabili di categoria B1.

Accessori previsti (per singola macchina)

- PT 100 negli avvolgimanti statorici;

- PT 100 nei cuscinetti, 1 per ogni cuscinetto;

- morsetti ausiliari;

- dispositivo di controllo velocità con ruota fonica e trasduttore tachimetrico;

- sistema completo messa a terra albero;

- trasduttori di vibrazioni per ogni cuscinetto e trasduttore di vibrazione assiale

- scaldiglia anticondensa;

Eccitatrice e AVR

Il generatore offerto sarà eccitato da un secondo alternatore di piccola taglia, a

campo stazionario e armatura rotante montata sull'albero comune, (generatore

brushless).

L'alternatore brushless sarà eccitato da un regolatore di tensione di tipo

elettronico, incluso nella fornitura, previsto per montaggio in quadro elettrico.

La tensione alternata generata dall'alternatore brushless sarà collegata ad un

raddrizzatore rotante, montato sull'albero comune, formato da diodi collegati nella

configurazione trifase a

20

ponte di Graetz.

La tensione continua, in uscita dal raddrizzatore rotante, sarà inviata mediante

cavi posati in un foro assiale all'albero, al circuito rotorico del generatore

principale ottenendo così l'eccitazione

della macchina. Sulla struttura porta diodi saranno montati solo i sistemi di

limitazione dei radio disturbi e i varistori di protezione diodi contro le sovra tensioni.

Trasporto dei componenti citati precedentemente

In questa voce di costo si comprende:

trasporto dei componenti sino al punto più vicino alla centrale

raggiungibile da un camion di 40 piedi;

scarico della merce in centrale tramite carroponte di centrale o autogru

(qualsiasi mezzo di sollevamento si intende comunque escluso dalla

fornitura);

Montaggio e messa in servizio dei componenti citati precedentemente

Il Montaggio della turbina e degli altri componenti sarà effettuato secondo le

seguenti fasi:

posizionamento della turbina e del sistema oleodinamico;

gettata delle opere murarie di seconda fase (escluse dalla fornitura);

posa tubazioni tra sistema oleodinamico e turbina;

posizionamento dell’alternatore e accoppiamento con la turbina.

Le prove per la messa in servizio del gruppo prevedono le seguenti operazioni:

verifica strumenti;

verifica accoppiamenti;

controllo manovre idrauliche;

verifica di funzionamento delle servovalvole e elettrovalvole;

regimazione delle temperature dei supporti;

stacchi e attacchi di carico.

Il programma delle prove deve essere concordato almeno un mese prima della

data di ultimazione sulla base della specifica tecnica di gara delle parti meccaniche

ed elettriche (allegati A e B).

P3

Fornitura, trasporto, montaggio e messa in servizio del biforcato in acciaio di A corpo

adduzione acqua

Diametro del ramo diritto di

collegamento con la condotta

255.000,00

3,6 m

21

Diametro del ramo diritto di

collegamento con il gruppo 1

Diametro del ramo laterale di

collegamento con il gruppo 2

Spessore dei tubi del biforcato

(nuovo, erosione nulla)

Angolo d’inclinazione del ramo

laterale

Raggio di curvatura della curva del

ramo laterale

Peso del biforcato asciutto

2,9 m

2m

10 mm

15°

4m

18,5 ton

Il biforcato di collegamento con la condotta Ø 3600 e le turbine rispettivamente di

Ø 2900 e Ø 2000 deve essere realizzato in acciaio saldato S355JR, dotato di

flangia speciale per il collegamento con la condotta che sarà realizzata in

calcestruzzo e di flangia standard per il collegamento con le valvole delle turbine.

Il profilo del biforcato permetterà di ottenere le minime perdite di carico sia

durante il funzionamento con il singolo gruppo che con il funzionamento con due

gruppi.

La struttura metallica sarà opportunamente nervata e dotata di piedi di appoggio e

tiranti di ancoraggio, tenendo conto che la struttura dovrà essere murata e

interrata.

Opportune nervature dovranno essere previste per l’ancoraggio alle parti in

cemento.

Per esigenze di trasporto il biforcato potrà essere sezionato opportunamente e

assemblata in sito.

E’ compito del fornitore verificare la possibilità di trasporto dei vari componenti che

costituiscono il biforcato.

Il biforcato dovrà essere preassemblato in officina dal fornitore, opportunamente

contrassegnata e dotata di distanziatori dedicati per permettere il successivo

rimontaggio corretto in sito.

P4

Fornitura, trasporto, montaggio e messa in servizio del sistema di

aggottaggio della centrale

Dovrà essere previsto un sistema di aggottaggio di centrale in grado di smaltire le

portate derivate dallo svuotamento delle condotte, della spirale, dell’aspiratore e

quant’altro richiesto durante la gestione dell’impianto. Si sottolinea che i suddetti

organi non verranno svuotati simultaneamente ma per prima cosa si svuoterà la

spirale, poi l’aspiratore e infine la condotta.

A corpo

30.000,00

Dovranno essere previste valvole, tubazioni, curve per realizzare la raccolta degli

scarichi, nell’apposito cunicolo, posto nella parte sottostante la centrale (135,30 m

s.l.m.).

Inoltre saranno previste n. 2 pompe sommergibili, di idonea prevalenza e portata,

considerando che è prevista una portata totale da smaltire di circa 20 l/sec,

collegata a tubazioni di mandata che raggiungeranno il cunicolo previsto nel piano

macchine (142,28 m s.l.m.) e scaricheranno nel canale di scarico a valle del

pancone di isolamento.

Le pompe saranno dotate ciascuna di livellostati di minimo e massimo livello per

l’inserimento e disinserimento delle pompe stesse comandate dalla logica di

centrale.

22

Tutte le tubazioni, flange e raccordi saranno in acciaio inox.

P5

Configurazione, fornitura, posa, programmazione impianti elettrici, impianti

A corpo

110.000,00

di automazione, supervisione e controllo per turbine idrauliche, generatori

elettrici sincroni e per l’intera centrale idroelettrica

Scopo dei lavori è la realizzazione di quanto necessario alla perfetta

realizzazione dell'intero impianto di generazione di energia elettrica composto da

due turbine idrauliche Kaplan a cui sono accoppiate due generatori sincroni con

tutti i necessari sistemi di protezione e controllo di dette macchine, apparati di

gestione, apparati ausiliari ecc. Oltre a questo i lavori oggetto della presente

dovranno acquisire, gestire, monitore, supervisionare, ecc. i necessari impianti a

supporto delle macchine turbine+generatori quali impianti di sgrigliatura,

dissabbiatura, impianti di raffreddamento, sistemi di misura, comando di attuatori,

ecc. A tale scopo si dovrà pertanto provvedere alla:

Fornitura e posa in opera di alimentazioni elettriche in cavo o sistemi

similari comprensive di canali portacavi, accessori di fissaggio, staffaggi,

ecc.;

Fornitura e posa in opera di interruttori, quadri elettrici, ecc. per

distribuzione della energia elettrica;

Fornitura e posa in opera di ogni tipo di apparato per protezione contro

corto circuiti, sovracorrenti, contatti diretti e contatti indiretti;

Fornitura posa in opera di sistemi di controllo e monitoraggio per

apparati, misure, regolazione automatica e manuale, supervisione e

controllo, ecc.

In definitiva quanto qui di seguito specificato e descritto riguarda la fornitura e

posa di:

Impianti elettrici, automazione, ecc. a servizio delle macchine di

generazione turbina idraulica+generatore elettrico sincrono della energia

come richiesto al costruttore delle stesse comprensivo di ogni

allacciamento, alimentazione, strumentazione, implementazione logiche

di comando e controllo, ecc. comprensivi di fornitura e posa di PLC, PC

industriale, software, supervisione, SCADA, ecc.;

Quadri di automazione completi di ogni apparato hardware e software

per implementazione, comando, supervisione, ecc. non solo degli

impianti ad espresso servizio dei sistemi di generazione

turbina+generatore ma anche per altri apparati interni alla centrale la cui

fornitura e posa non è direttamente di competenza della ditta costruttrice

delle macchine di generazione come ad esempio sgrigliatore, paratoie,

23

strumenti di misura, livelli, ecc. Alla ditta che eseguirà i lavori oggetto

della presente saranno resi disponibili ai morsetti dei quadri attraverso i

necessari conduttori i segnali da implementare sottoforma di ingressi di

tipo digitale e analogico. La ditta esecutrice delle opere qui descritte

acquisiranno detti segnali e li memorizzeranno, elaboreranno, ecc.

secondo logiche determinate dal committente. I costi di tali elaborazioni,

nessuno escluso, devono essere ritenuti compresi nel prezzo esposto

della presente opera. A seguito di detti segnali di ingresso e di dette

elaborazioni, la ditta esecutrice delle opere renderà disponibili alle

morsettiere terminali dei quadri di automazioni sottoforma di uscite

digitali e analogiche i segnali di comando da inviare alle apparecchiature

in campo. Ovviamente sarà onere della ditta esecutrice delle opere

previste nella presente fornire allo scopo i necessari PLC, PC industriale,

software, ecc. .

Tutti gli stati delle turbine+generatori elettrici quali parametri di produzione,

protezioni, regolazioni in atto, sistemi di regolazione della velocità sistemi di

messa in parallelo con la rete elettrica pubblica nazionale, stato dei livelli,

sicurezze, lubrificazioni, raffreddamento, sistemi di avviamento, sistemi di arresto,

sistemi di arresto in emergenza, allarmi, ecc. che saranno specificatamente legati

al funzionamento dei sistemi di generazione turbina idraulica+generatore sincrono

devono essere completi di fornitura e posa dei necessari apparati e strumenti,

perfettamente alimentati e allacciati elettricamente ai quadri di pertinenza e

controllati dal sistema di controllo della centrale e resi disponibili al sistema di

telecontrollo del committente secondo lo standard proprio del committente senza

alcun onere maggiore per quest’ultimo.

Sono quindi da ritenersi completamente compresi nel prezzo esposto dell’opera la

fornitura e posa, per tali apparati, di canalizzazioni metalliche di ogni tipo, cavi per

collegamento ai dispositivi e ai quadri elettrici di pertinenza, morsettiere,

materiale assemblaggio e cablaggio vario quali conduttori per messa a terra,

barre ferma cavi con morsetti, capocorda isolanti a deformazione tipo “tubetto”,

targhette indicative con serigrafia GRAFOPLAST o tipo equivalente, sigillatura,

bulloneria, minuterie, ecc. e tutto il materiale e mano d’opera che si rende

necessario per rendere le apparecchiature del sistema di generazione

turbine+generatori+apparati ausiliari a loro servizio (centrali oleodinamiche,

sistemi di raffreddamento, filtraggi, flussaggi, monitoraggi,m ecc.) perfettamente

funzionanti e costruito secondo le normative vigenti. Tutte le opere e le forniture

necessarie a questo scopo devono essere pertanto intese come complete di

fornitura apparecchiature, materiali di primissima qualità, messa in opera, cavi in

gomma di tipo FG7OR, pressacavi tipo RTA IP55, scatole di distribuzione, ecc.

Sono inoltre compresi tutte le forniture e la perfetta messa in opera per gli

24

elementi accessori quali staffe, supporti a parete, supporti per soffitti non in piano,

lavorazioni meccaniche sulle strutture di sostegno interne ai locali e per canaliscatole-carpenterie metalliche , fissaggi, tasselli di ancoraggio in gomma o in

resina, colonnine metalliche per alloggio apparecchiature in acciaio zincato a

caldo dopo la lavorazione con dimensioni come richiesto dalla tipologia dei luoghi

o dalla D.L, opere di filettatura e saldatura, catene e/o fili di acciaio per

sospensione elementi, e quant’altro necessario, nessuno escluso, per dare le

opere perfettamente funzionanti e realizzate a regola d’arte. E’ parte integrante

della opera la fornitura e posa di sezionatori locali di opportuna taglia, siti

immediatamente a ridosso della apparecchiatura e manovrabili sottocarico con il

semplice allungamento del braccio da una persona sita in prossimità

dell’apparecchiatura elettrica in esame, con la funzione di interrompere la

alimentazione delle apparecchiature in caso di manutenzioni, interventi di

riparazione, ecc. In alternativa potranno essere utilizzati, all’interno dei quadri

elettrici da cui le linee in questione traggono origine, interruttori dotati di organi di

manovra ed inserimento (leva ON-OFF) lucchettabili in posizione di “APERTO”.

Ne segue che tutto quanto necessario (quadri elettrici di distribuzione e comando,

quadri elettrici di automazione, hardware di ogni tipo, software di ogni tipo, ecc.)

al perfetto funzionamento, controllo, supervisione e te gestione a distanza delle

macchine turbine+generatori+apparati di gestione e controllo ad essi necessari

deve essere inteso come fornito e posato, perfettamente realizzato e funzionante

e compreso nel prezzo dell’opera esposto. Per queste opere la ditta esecutrice

dei lavori dovrà approntare ogni fornitura, posa, programmazione, messa in

opera, materiali, software, sistemi di supervisione e telecontrollo, ecc. in perfetto

accordo e secondo le indicazioni del costruttore delle macchine di generazione in

quanto solo quest’ultimo può conoscere perfettamente le caratteristiche e le

necessità in termini di alimentazione elettrica, allacciamento e comando apparati

con segnali di ogni tipo, misura controllo delle grandezze elettriche-termichemeccaniche, gestione in condizioni ottimali e di emergenza, protezione di ogni

tipo contro pericoli elettrici-termici-sollecitazioni meccaniche, ecc. delle sue

macchine che andrà a realizzare.

In sostanza compito della ditta esecutrice delle opere in oggetto è, in primo

luogo, identificare e realizzare tutto quanto necessario a servizio della

generazione elettrica intendendo in tal modo i sistemi composti dai gruppi turbina

idroelettrica+generatore elettrico. Sono compresi nella fornitura e realizzazione la

fornitura, alimentazione elettrica e acquisizione segnali per tutti i sistemi di

regolazione, controllo, misurazione, verifica, protezioni elettriche e meccaniche di

ogni tipo necessari, i gruppi sussidiari di alimentazione UPS o altro tipo con le

necessarie autonomie, i PLC, i quadri elettrici di

potenza/distribuzione/controllo/automazione ed ausiliari, fornitura e posa dei

25

necessari misuratori di grandezze elettrice, trasduttori di segnali, attuatori di ogni

tipo siano essi elettrici o di altra natura, conduttori di ogni tipo, canalizzazioni ed

allacciamenti elettrici nessuno escluso, programmazioni di ogni tipo, ecc.

Le macchine idrauliche saranno dotate di iniettori, tegoli deviatori, valvola di

macchina, livelli, sensori, ecc. I sistemi di comando e regolazione agiranno su

servomotori idraulici. L'azionamento dei servomotori di comando dei distributori

turbina e degli organi di intercettazione sono garantiti da una centralina

oleodinamica. Gli impianti di centrale dovranno essere completi di fornitura

apparecchiature di protezione e comando, installazione, connessioni,

allacciamenti, alimentazione, programmazione, comando, supervisione, controllo,

ecc. per le seguenti apparecchiature (elenco ovviamente sommario in quanto il

tutto dipende dalle scelte del costrttore delle macchine idrauliche e dei generatori

elettrici):

Elettropompe per l'olio di regolazione con motore in c.a./c.c.;

Elettropompe per l'olio di regolazione con motore in c.c. 110 Vcc;

Elettrovalvole per il comando dei servomotori degli iniettori, deviatori,

ecc.24 Vdc;

Elettrovalvole per il comando della valvole a farfalla 24 Vdc;

Interruttori di finecorsa per la segnalazione di valvole aperte e chiuse;

sensori di movimento lineari in grado di generare un segnala analogico 420mA proporzionale alla posizione raggiunta da valvole, regolatori, ecc.;

Segnali di filtro olio intasato, pressostati, livello olio centrale oleodinamica

a due contatti, termostato olio centralina lubrificazione a semplice

contatto (ovviamente da ripetersi per tutte le centraline presenti);

Finecorsa di sicurezza, posizionamento tegoli, ecc.;

Finecorsa di avviamento;

Sistema di rilevamento dei giri che comprende ruota polare, sonda

elettromagnetica ed amplificatori di linea (ovviamente da ripetersi per ogni

turbina);

Serie di strumenti e dispositivi di protezione e controllo, adatti, in

combinazione con le opportune apparecchiature elettriche per l'esercizio

con centrale non sorvegliata, ad avviamento ed arresto a distanza.

Comprendono, oltre a quelli già descritti, e quelli delle valvole all'entrata;

Sistemi di regolazione delle portate, potenze prodotte, velocità, controllo

temperature macchine, controlli di sicurezza macchine, controlli di portata

vicino alle macchine e remote nelle zone di presa, ecc. il tutto completo

dei necessari strumenti hardware e software

Sistemi di protezione antinfortunistica macchine e relative parti annesse

di ogni tipo per evitare incidenti e danni al personale addetto alla centrale

26

Le turbine dovranno essere equipaggiate con regolatori elettronici digitali

progettati secondo le più aggiornate tecniche elettroniche su microprocessore per

il funzionamento in parallelo con la rete.

Il regolatore di velocità ha il compito di mantenere costante la velocità e quindi la

frequenza. Sarà pertanto necessario intervenire per mantenere la velocità di

rotazione costante al variare della portata (vasca di carico nella presa e/o nella

zona dissabbiatore con relativa condotta: variazione di tipo lento) o del carico

(variazione veloce).

Il sistema di regolazione elaborerà il segnale di velocità da un opportuno sistema di

rilevamento; il sistema sarà costituito da:

•

ruote dentate

•

sensori (pickup elettromagnetici)

•

moduli convertitori elettronico frequenza / segnale di velocità PLC

•

sistemi di segnalazione per sovravelocità (centrifugo elettrico)

Il tutto installato all’impianto con apposito supporto e custodia di protezione.

La regolazione avverrà ponendo sotto comando gli iniettori regolanti di ciascuna

macchina in funzionamento contemporaneo e singolo e quindi in pratica variando

la portata di ogni macchina secondo il livello LR4 ma anche regolando, con

algoritmo come da allegato alla presente, le paratoie di regolazione site nella

vasca di carico. Si impongono pertanto due punti di regolazione: uno la potenza

attiva e l’altro il livello della vasca di carico. Fondamentalmente il sistema di

regolazione riceverà i segnali da analizzare dai sensori di livello siti nella vasca di

carico della presa, dal numero di giri all’albero e frequenzimetro (ovviamente da

ripetersi per ogni turbina) e dalla posizione delle paratoie di regolazione site nella

vasca di carico. La posizione delle paratoie sarà comandata dalla centrale al fine

di ottimizzare il sistema come descritto in modo approfondito nello specifico

allegato alla presente.

Il regolatore per il controllo di ogni turbina, di tipo digitale, dovrà essere ad alta

sensibilità e dovrà orientativamente realizzare le seguenti funzioni e comandi:

Controllo e misura della velocità e dell'apertura turbina;

Unità P.I.D

Controllo del livello nella vasca della presa e/o dissabbiatore;

Unità di avviamento e fermata

Servoposizionatore di comando del distributore della turbina;

Regolare la turbina in modo da permettere la massima produzione di

energia in ogni situazione;

Il regolatore sarà comandato a distanza nelle funzioni di variagiri con segnatore di

carico e limitatore di apertura, in aumenta/diminuisci con contatti puliti.

Il regolatore in oggetto sarà montato su un quadro completamente cablato ed

27

sarà essenzialmente composto da:

-

unità a microprocessore a 32 bit.

-

sistema operativo multitasking in tempo reale

-

sistema di programmazione grafica particolarmente orientato

all'utente

-

biblioteca con moduli di regolazione software, con funzioni P.I.D,

generatore di funzioni, funzioni filtro, concatenamenti binari, banda

morta, contatore, etc.

-

comunicazione tramite interfacce RS232 C integrate, connessioni

CAN-bus "professionale", bit bus, Modbus, PROFINET, ecc., dotato

di logiche per accoppiamento con PLC Siemens o altro utilizzato, in

grado di comunicare con il sistema di supervisione della centrale e

con il sistema di telecontrollo del committente.

-

interfacce per connessione PC, Modbus, PROFINET, ecc..

-

slot per moduli M.

-

sistema modulare smontabile con 16/32 slot per moduli I/O nel

cassone.

-

moduli I/O liberi da tensione, sia analogici che binari.

A completamento dovranno essere fornite ed installate le apparecchiature di

protezione e comando quali sezionatori, spie presenza tensione, portafusibili,

interruttori modulari di tipo magnetotermico e differenziale a 2-4 poli, contatti

ausiliari per detti,salvamotori regolabili con contatti ausiliari, teleruttori con bobina

230-110Vac, 24Vca e 24Vcc, relè a zoccolo per comando ausiliari, carpenterie

metalliche, illuminazione interna quadri, ecc. Sono altresì compresi la fornitura e

posa di cavi per collegamento ai dispositivi e ai quadri elettrici di pertinenza,

morsettiere, materiale assemblaggio e cablaggio vario quali conduttori

antifiamma, cavi di tipo FG7(O)R necessari al cablaggio di tutte le macchine e

relative apparecchiature di comando e controllo vicine e remote, capicorda

isolanti, sigillatura, targhette indicative, barre in rame, supporto cavi, protezioni in

lamiera antiscoppio, bulloneria, minuterie, ecc. e tutto il materiale e mano d’opera

che si rende necessario per rendere il sistema funzionante e costruito secondo le

normative vigenti. Tutte le opere e le forniture devono essere pertanto intese

come complete di fornitura apparecchiature, materiali di primissima qualità,

messa in opera con ausilio di canali posacavi in acciaio e tubi in PVC ad alta

resistenza, cavi in gomma di tipo FG7OR, cavi schermati e twistati per la

trasmissioni di segnali tipo FG7OH2R, pressacavi tipo RTA IP55, scatole di

distribuzione, ecc. Sono inoltre compresi tutti gli elementi quali trasformatori, relè

interfaccia, temporizzatori, quadri elettrici, carpenterie, elementi di protezione e

comando, interruttori, PLC, programmazione PLC, moduli e schede elettroniche,

schede per PLC di tipo ingresso-uscita analogiche e digitali, alimentatori,

28

Software di supervisione e controllo, sistemi di interfaccia con il sistema generale

di supervisione e controllo tramite PC di centrale e/o remoto e quant’altro

necessario, nessuno escluso, per dare l’opera perfettamente funzionante e

realizzata a regola d’arte. Lo schema fornito negli allegati deve essere ritenuto

indicativo in quanto dovrà essere completato con le apparecchiature e i relativi

accessori, nessuna/o escluso, necessari al perfetto funzionamento di ogni turbina

conseguendo la maggiore produzione di energia elettrica possibile in ogni

condizione di portata, ecc. senza alcun maggiore onere per il committente.

Quanto sopra deve essere ovviamente ritenuto valido per ogni turbina installata.

E’ ovviamente ammesso, senza alcun costo aggiuntivo per il committente,

utilizzare macchine equivalenti con prestazioni e protezioni migliorative, fermo

restando le condizioni minime di funzionamento e protezione indicate. In tutti i

casi dovranno essere fornite ed installate, senza costi aggiuntivi per il

committente, tutte le apparecchiature necessarie quali relè di protezione,

eventuali centraline e sistemi di controllo per lubrificazione aggiuntiva, sistemi