Coordinato da

Ministero

delle Infrastrutture e dei Trasporti

Organizzato da

Area Tematica – Esperienze di costruzione ed esercizio

IL SISTEMA TRAM DELLA CITTA’ DI PALERMO

CONFRONTO FRA DUE DIVERSE TIPOLOGIE DI DEPOSITI TRANVIARI

PROBLEMATICHE DI PROGETTAZIONE E REALIZZAZIONE

Autori:

¾ Ing. Domenico Caminiti, Responsabile Unico del Procedimento del Sistema Tram Palermo

Ente di Appartenenza: AMAT Palermo S.p.A., Direttore Materiale Rotabile

Contatti: AMAT Palermo S.p.A., Via Roccazzo n 77, 90135 Palermo, Tel

091.350.111, [email protected]

¾ Ing. Giuseppe Marconi, Coordinatore della Progettazione del Sistema Tram Palermo

Ente di Appartenenza: V. Mosco & Associati S.r.l., Società di Ingegneria ed Architettura,

Presidente

Contatti: V. Mosco & Associati S.r.l., Viale Mazzini n 25, 00195 Roma, Tel 06.3220960,

[email protected]

1.

INTRODUZIONE

Il Sistema Tram della città di Palermo, che ha lo scopo di collegare le periferie sud ed ovest al

centro città, è costituito da tre linee denominate rispettivamente Linea 1 “Roccella” (km 6,7, 15

fermate), Linea 2 “Leonardo da Vinci (km 5,0, 13 fermate), Linea 3 “CEP-Calatafimi” (km 7,3, 16

fermate).

In prima fase la linea 1 sarà servita da 9 tram mentre le linee 2 e 3 da 8 tram.

I tram, del modello Flexity, sono forniti dalla Bombardier.

Le linee 2 e 3 sono tra loro interconnesse mentre la Linea 1 risulta isolata.

Ciò ha imposto la realizzazione di due depositi distinti denominati “Roccella” e “Leonardo da Vinci”.

Il primo, Roccella, è localizzato all’estremità sud della linea 1 alla quale è collegato mediante un

raccordo a singolo binario della lunghezza di circa 500 m.

Il secondo, Leonardo da Vinci, localizzato a circa 800 m dal Terminal Armerina-San Paolo,

capolinea della linea 2, è collegato alla stessa linea 2 mediante un raccordo diretto che attraversa

perpendicolarmente la carreggiata sud di Via Castellana.

Il Sistema Tram della città di Palermo

Le problematiche progettuali affrontate sono state quelle classiche di un progetto complesso,

multidisciplinare, ad alto contenuto tecnologico.

Un moderno deposito tranviario concentra infatti molteplici aspetti progettuali che vanno, non

esaustivamente, dalle opere civili agli impianti tecnologici, dalle infrastrutture ferroviarie agli

impianti di sistema.

Rimandando ad una futura memoria gli aspetti tecnici specifici relativi all’attrezzaggio tecnologico

(armamento, trazione elettrica, alimentazione, sistemi di comando e controllo del movimento,

impianti speciali) nella presente memoria sarà illustrato il progetto generale dei due depositi

fornendo i dati e le informazioni necessarie per un confronto, soprattutto funzionale, tra le due

tipologie di deposito.

I lavori dei due depositi sono in corso con un avanzamento generale comprensivo dell’attrezzaggio

tecnologico pari a circa il 60% per il deposito Roccella e di circa il 40% per il deposito Leonardo.

2.

I LAY-OUT

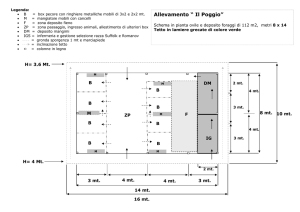

I lay-out dei due depositi, per motivi legati principalmente all’inserimento nel territorio, sono risultati

completamente differenti e rappresentativi di due tipologie “classiche” ossia quella “di testa” e

quella “ad anello”.

2.1

Lay-out Deposito Roccella (tipologia “ad anello”)

Il Deposito Roccella presenta una forma sufficientemente regolare tale da consentire un disegno

“ad anello” con circolazione antioraria.

Tutte le manovre interne possono essere eseguite senza inversione di marcia ciò che ha

consentito di avere tutti gli scambi posteriori tallonabili non elettrocomandati.

La presenza dell’anello consente di effettuare prove dinamiche all’interno del deposito senza

impegnare la linea.

Essendo localizzata in questo Deposito la Manutenzione Straordinaria, la presenza dell’anello

consente inoltre di effettuare, in tutta autonomia dall’esercizio, le prove di collaudo susseguenti a

detta manutenzione.

Deposito Roccella Lay-out

2.2

Lay-out Deposito Leonardo da Vinci (tipologia “di testa”)

Il Deposito Leonardo è inserito in un ambito urbano densamente edificato e dalla forma irregolare.

Tutte le manovre interne al deposito necessarie, ad esempio, per trasferire i tram dalla rimessa al

lavaggio e pulizia o all’officina necessitano dell’inversione di marcia. Tutti gli scambi sono quindi

elettrocomandati non tallonabili dovendo funzionare nei due sensi di marcia.

Per la ridotta disponibilità di spazio si è stati inoltre costretti a sistemare in parallelo, anziché in

serie come più logico, l’edificio pulizia e l’edificio lavaggio obbligando così all’inversione di marcia

anche nell’operazione più frequente e ripetitiva.

Deposito Leonardo – Lay-out

3.

FUNZIONI DEI DEPOSITII

Le principali funzioni dei depositi sono essenzialmente il rimessaggio dei veicoli e la manutenzione

ordinaria e straordinaria degli stessi.

Nel nostro caso fa capo ai depositi anche la manutenzione degli impianti fissi nonché la Direzione

di Esercizio.

Allo scopo di ottimizzare l’esercizio dell’intero sistema, evitando doppioni e false spese, le funzioni

principali sono state ripartite tra i due depositi assegnando in particolare, al deposito Roccella, la

manutenzione straordinaria e le grandi riparazioni del veicolo.

Nel Deposito Roccella sono state quindi localizzate:

La Direzione di Deposito, alcune strutture del Global Service, la Manutenzione delle Opere

Civili, la Manutenzione degli Impianti Civili, la Manutenzione ordinaria e straordinaria nonché

le grandi riparazioni del Materiale Rotabile, la Pulizia ed il Lavaggio, il PCD, l’Ufficio

Movimento e la Portineria.

Nel Deposito Leonardo sono state invece localizzate:

La Direzione di Esercizio, il PCC, la Direzione di Deposito, la Direzione del Global Service,

la Manutenzione TE/SSE, la Manutenzione IS/TLC, la Manutenzione ordinaria del Materiale

Rotabile, la Pulizia ed il Lavaggio, il PCD, l’Ufficio Movimento e la Portineria.

4.

OPERAZIONI

Come detto le principali funzioni sono il rimessaggio e la manutenzione ordinaria e straordinaria

del materiale rotabile.

Per fare questo sono necessarie una serie di operazioni, alcune di “routine”, altre programmate,

altre ancora impreviste (ad esempio in caso di guasti o incidenti).

La sequenza di operazioni che vengono effettuate all’interno dei depositi durante le varie fasi di

“vita” del tram vanno sotto il nome di “ciclazione”.

4.1

Ciclazione

Si riportano, di seguito, le principali sequenze possibili in presenza di un lay-out ad anello quale

quello del deposito Roccella.

Si è ritenuto superfluo illustrare le stesse sequenze per il deposito Leonardo in quanto, come

detto, ciascuna operazione di quelle sotto riportate effettuate nel suddetto deposito necessitano di

manovre con inversione di marcia.

Appare evidente come l’inversione di marcia rappresenta un notevole handicap nell’esercizio di un

deposito per i numerosi perditempo che si accumulano ad ogni inversione di marcia, per la

maggiore complessità e quindi onerosità del sistema di comando e controllo del movimento, per la

maggiore onerosità sia in termini di installazione che in termini di manutenzione degli scambi che

devono essere necessariamente tutti comandati dovendo funzionare nei due sensi, per una

maggiore rigidezza dell’intero sistema che non ha alternative di instradamento e che rischia, ad

esempio in caso di sosta forzata di un tram in uno degli scambi di snodo, la paralisi di tutto il

deposito.

Per contro il lay-out ad anello consente di evitare la quasi totalità dei problemi suddetti

consentendo una perfetta fluidità del movimento, una estesa scelta di instradamenti, la possibilità

di effettuare prove all’interno del deposito senza impegnare la linea.

Sequenza 1 – Rientrata ordinaria

- Sosta all’ingresso per la consegna dei documenti di viaggio e per la presa in consegna del

tram da parte del manovratore;

- Operazioni di carica sabbia, pulizia e lavaggio;

- Instradamento in Rimessa.

Rientrata ordinaria

Sequenza 2 – Uscita per inizio servizio

- Presa in consegna del tram, in Rimessa, da parte del conducente;

- Uscita per inizio servizio.

Uscita per inizio servizio

Sequenza 3 – Rientrata per manutenzione

- Sosta all’ingresso per la consegna dei documenti di viaggio e per la presa in consegna del

tram da parte del manovratore;

- Instradamento in Officina per operazioni di manutenzione (ordinaria od occasionale);

Rientrata per manutenzione (ordinaria od occasionale)

Sequenza 4 – Manutenzione straordinaria

-

Uscita dall’Officina dopo la manutenzione straordinaria;

Prove dinamiche sull’anello di circolazione interno;

Rientro in Rimessa dopo l’esito positivo delle prove per la ripresa del servizio;

Rientro in Officina se le prove non hanno dato esito positivo per successive lavorazioni.

Manutenzione straordinaria

Sequenza 5 – Riprofilatura ruote o verniciatura

- Sosta all’ingresso per la consegna dei documenti di viaggio e per la presa in consegna del

tram da parte del manovratore;

- Instradamento su binario del tornio in fossa o sul binario della verniciatura;

- Operazioni di riprofilatura ruote o verniciatura;

- Rientro in Rimessa per la ripresa del servizio o in Officina se previste ulteriori lavorazioni.

Riprofilatura ruote o verniciatura

4.2

Manutenzione del materiale rotabile

Tra le operazioni che si svolgono all’interno del deposito ed in particolare nell’officina senza dubbio

la manutenzione del Materiale Rotabile è quella più importante.

Il termine generico manutenzione indica tutte le attività necessarie a conservare nel tempo le

caratteristiche di sicurezza, regolarità di funzionamento e comfort dei veicoli permettendone quindi

il servizio commerciale.

La manutenzione è poi classificata in manutenzione preventiva e manutenzione correttiva. Le

operazioni che possono essere pianificate rientrano nella categoria “manutenzione preventiva”

mentre le operazioni che non possono essere pianificate rientrano nella categoria “manutenzione

correttiva”.

In considerazione delle caratteristiche dei due depositi per tram Palermo, le attività specifiche di

manutenzione svolte in ciascun deposito risultano:

- per l’Officina Manutenzione Pesante e Deposito Linea 1 Roccella:

Manutenzione correttiva;

Manutenzione preventiva ordinaria o di 1°livello;

Servizio di intervento esterno al deposito in caso di guasto in linea;

Revisione di carrelli e componentiti);

- per il Deposito Linea 2-3 Leonardo e CEP Calatafimi:

Manutenzione correttiva;

Manutenzione preventiva;

Servizio di intervento esterno al deposito in caso di guasto in linea.

4.2.1 Manutenzione corrente programmata preventiva

Obiettivo della manutenzione preventiva è quello di eseguire a regola d’arte, nelle modalità

previste, tutte le operazioni elencate nel Piano di Manutenzione del tram per mantenerne nel

tempo l’affidabilità e la sicurezza.

Ai fini di questa descrizione la manutenzione preventiva può essere suddivisa in:

Manutenzione preventiva ordinaria

Revisione componenti

La manutenzione preventiva ordinaria viene eseguita direttamente sul tram completo.

La revisione componenti viene eseguita su componenti/sistemi smontati dal tram.

La manutenzione preventiva ordinaria è organizzata in modo da garantire lo svolgimento delle

operazioni programmate, nei due depositi, in modo e misura da rendere minimi i tempi di

indisponibilità dei tram.

In ogni caso, la manutenzione preventiva ordinaria sarà svolta prevalentemente nelle fasce orarie

di non utilizzo dei tram per l’esercizio.

La manutenzione preventiva ordinaria nei due depositi è organizzata in squadre di intervento con

le seguenti macro-responsabilità:

Manutenzione preventiva elettrica ed elettronica

Manutenzione preventiva meccanica

Ogni squadra è formata da personale con formazione adeguata per svolgere le attività previste dal

piano di manutenzione.

La revisione componenti sarà effettuata, in accordo con le scadenze descritte nel Piano di

Manutenzione, sia nel Deposito Roccella che nel Deposito Leonardo.

Al fine di massimizzare la disponibilità dei tram per l’esercizio, la revisione dei componenti sarà

fatta a terra mediante preventiva sostituzione del componente da revisionare con uno di scorta.

Le fasi principali, per ogni componente soggetto a revisione saranno quindi :

Preparazione della scorta

Presa in carico del tram nel deposito

Sostituzione dei componenti da revisionare mediante scorta

Restituzione del tram al servizio

Revisione a terra e reintegro nelle scorte

4.2.2 Manutenzione correttiva

Obiettivo della manutenzione correttiva è quello di intercettare e risolvere qualsiasi guasto o

sintomo di guasto sull’intero tram.

La manutenzione correttiva è organizzata in modo da garantire la continuativa presenza di

materiale e personale nei due depositi in modo e misura da rendere minimi i tempi di indisponibilità

dei tram.

È prevista una squadra di pronto intervento, pronta a raggiungere il tram in linea, per operazioni

particolari di ripristino del funzionamento quando, per qualsiasi motivo, non è possibile rimandarne

l’esecuzione all’arrivo del tram in uno dei due depositi.

Le squadre di intervento si distinguono secondo le seguenti macro-responsabilità:

Assistenza tecnica elettrica ed elettronica

Assistenza tecnica meccanica

Ogni squadra è composta da personale con formazione adeguata per svolgere le seguenti attività:

Attività di ricerca guasti

Attività di sostituzione/ripristino componenti

Attività di test, prove e monitoraggio

Attività di supporto tecnico al personale dell’Esercizio

4.2.3

Il tram Flexity (Bombardier)

Il tram Flexity di Bombardier, a pianale completamente ribassato, è caratterizzato da:

la disposizione di tutte le apparecchiature e gli impianti sul tetto del veicolo;

il sottocassa piatto;

i dispositivi del comando scambi ed il gancio di trazione solo sotto alle cabine di guida;

i carrelli, motori e portante, accessibili dal sottocassa e lateralmente al veicolo.

Il tram Flexity (Bombardier)

Queste tre caratteristiche hanno determinato, in entrambi i depositi:

l’installazione di un carroponte sopra ai binari lungo tutta la lunghezza del tram per operare sul

tetto;

fosse con binari su pilastrini per operare sui carrelli.

l’installazione di un carroponte (con portata massima di 8 ton) posto su un binario in grado di

poter movimentare una cassa intera del tram nel caso fosse necessario a seguito di grave

incidente.

In entrambi i depositi è stato previsto un unico carroponte di portata massima 8 ton installato ad

intera campata su binario a raso e binario con passerelle laterali che consente di soddisfare sia il

sollevamento degli impianti sul tetto che il sollevamento dei singoli moduli della cassa.

Inoltre, in entrambe le officine, sono previsti:

un binario con fossa da utilizzare in caso di rialzo del tram mediante sollevatori per la

sostituzione di uno o più carrelli per manutenzione preventiva (grandi revisioni) e correttiva

(rotture a seguito di svio o altro). Tale binario può anche essere utilizzato in caso di riparazioni

esterne e interne del veicolo.

binari con fossa per permettere :

- interventi sui carrelli;

- l’accesso al sottocassa;

- l’accesso laterale al veicolo.

4.2.4

Manutenzione corrente programmata preventiva e manutenzione correttiva dei carrelli

Tutti i componenti e gli impianti dei carrelli (motori e portanti) richiedono manutenzione preventiva,

anche a scadenze frequenti (per visite ispettive), e manutenzione correttiva (sia per avarie che per

urti e collisioni).

Solo con tram posizionato su binario su pilastrini con fossa è possibile potervi accedere facilmente.

Poiché il tram è a pianale interamente ribassato con altezza da terra pari a 310 mm, non è

possibile alcuna operazione sottocassa senza fossa mentre è possibile eseguire operazioni sui

carrelli lateralmente ai veicoli con operatore non in posizione eretta.

L’accesso laterale ai carrelli per la manutenzione prevede l’apertura delle carenature dei tram in

corrispondenza dei carrelli; è necessario agire sulle due chiusure presenti con chiave quadra ed

alzare la carenatura, incernierata superiormente e dotata di pistoncini ad aria, verso l’alto. Il binario

su pilastrini con fossa consente l’accesso ottimale.

L’accesso dal sottocassa ai carrelli prevede che l’operatore scenda nella fossa al centro del

binario. Per cui il binario su pilastrini con fossa consente l’accesso ottimale.

La manutenzione di 2° livello del carrello ovvero le grandi revisioni sono generalmente previste

presso lo stabilimento di costruzione del carrello. Queste attività di manutenzione richiedono infatti

competenze specialistiche ed attrezzature specifiche più facilmente reperibili presso il costruttore.

Il carrello deve essere scomposto per revisionare o sostituire gli impianti e per permettere il

controllo dimensionale e strutturale del telaio.

Esempio di carrello motore visto dalla fossa

Esempio di apertura carenatura laterale carrello motore con tram su pilastrini con fossa

Per la manutenzione di 2° livello è necessario smontare e rimontare un singolo carrello o

contemporaneo i tre carrelli dal tram.

La sequenza delle operazioni da compiere per lo smontaggio è:

1) posizionamento del tram all’interno dell’officina su binario con fossa;

2) smontaggio dalla fossa dei collegamenti cassa-carrello sottocassa;

3) smontaggio delle carenature laterali semifisse del carrello;

4) smontaggio dei collegamenti laterali tra cassa e carrello;

5) posizionamento delle forche dei sollevatori all’interno dei punti di sollevamento dei moduli

cassa in corrispondenza dei carrelli;

6) sollevamento della cassa del tram completo con i sollevatori fino ad una altezza che

permetta di muovere i carrelli sciolti lungo il binario, sotto al tram;

7) spostamento dei carrelli tramite spinta fuori dall’ingombro del tram in modo da poter

inserire i nuovi carrelli.

La sequenza delle operazioni da compiere per il rimontaggio è:

1) posizionamento dei nuovi carrelli sotto la cassa del tram lungo il binario fino alla posizione

di montaggio;

2) abbassamento della cassa del tram sui carrelli mediante i sollevatori idraulici fino

all’appoggio con le molle della sospensione secondaria;

3) montaggio dalla fossa dei collegamenti cassa-carrello sottocassa;

4) montaggio dei collegamenti laterali tra cassa e carrello;

5) allontanamento delle forche dei sollevatori dai punti di sollevamento dei moduli cassa in

corrispondenza dei carrelli;

6) rimontaggio delle carenature laterali semifisse del carrello;

7) il tram è libero per la movimentazione sul binario.

Deve essere prevista la possibilità di liberare il binario dai carrelli smontati e portare sul binario i

nuovi carrelli; questo può avvenire con carroponte (portata minima 5 tonnellate) da aree adiacenti

o muovendo i carrelli sciolti, con mezzi che lo consentano in sicurezza, lungo i binari del deposito.

Esempi di sollevatori idraulici e banco di comando per rialzo tram

4.2.5

Manutenzione corrente programmata

apparecchiature montate sul tetto

preventiva

e

manutenzione

correttiva

delle

La maggior parte delle apparecchiature del tram sono situate sul tetto. L’officina è stata quindi

dotata sia di binari senza linea di alimentazione che di binari provvisti di linea di alimentazione

aerea sezionabile con un sistema di passerelle laterali di camminamento nella zona del tetto del

rotabile, in tal caso l’accesso alle passerelle medesime è vincolato al sezionamento

dell’alimentazione di linea.

La sequenza delle operazioni da svolgere da parte dei soli operatori abilitati, prima di accedere alle

passerelle prevede l’uso di chiavi e procedure per operare in sicurezza. Alle due estremità del

binario sono presenti inoltre segnali di stato luminosi (semafori).

Il binario con passerelle senza linea di alimentazione è asservito da carroponte con portata da 8

ton., in modo da agevolare lo smontaggio ed il rimontaggio delle apparecchiature complete dal

tetto in tutta sicurezza.

Sul tetto sono presenti le seguenti apparecchiature principali:

Condizionatore Cabina

Convertitore di Trazione

Reostato di Frenatura

Convertitore servizi ausiliari

Condizionatore comparto passeggeri

Modulo carica batterie

Pacchi batterie

Esempio di passerella di accesso ai tetti

5.

DEPOSITO ROCCELLA

L’area di insediamento, di forma allungata e leggermente trapezoidale, è di circa mq. 29.200.

Vi sono ubicati i seguenti edifici:

• EDIFICIO RIMESSA-OFFICINA MANUTENZIONE, con annessi locali tecnologici accessori,

uffici, spogliatoi e servizi;

• EDIFICIO PULIZIA, con annessi locali accessori vari, spogliatoi e servizi squadre esterne;

• LAVAGGIO VETTURE con annesso impianto di depurazione delle acque di lavaggio;

• PORTINERIA-UFFICIO MOVIMENTO-PCD;

• SSE E LOCALE CONSEGNA MT ENEL

• TORNIO IN FOSSA

• VERNICERIA

• DEPOSITO OLII ESAUSTI

• DEPOSITO CARRELLI

5.1

Edificio Rimessa – Officina – Servizi – Uffici

E' l'edificio principale del Deposito, che racchiude tutte le aree funzionali necessarie alla

manutenzione ordinaria e straordinaria nonché al rimessaggio del materiale rotabile.

Vi sono annessi i locali tecnologici necessari nonché gli uffici, gli spogliatoi, il locale per la sosta

degli operai ecc.

Accorpate in un unico edificio, di complessivi mq. 7.753 suddivisi in mq. 6.750 a piano terra e mq.

813 al 1°piano, sono previste le seguenti aree funzionali:

• RIMESSA

E’ un'area coperta e chiusa da porte leggere ad apertura rapida automatica, che consente il

rimessaggio di n. 18 veicoli tranviari, della lunghezza max. di m. 34.00, disposti su n. 6 binari

elettrificati della lunghezza di m. 110.00; l'interasse dei binari è pari a m. 3.30.

La copertura a shed, predisposta per l’installazione di pannelli fotovoltaici, è munita di infissi

fissi con porzioni (25%) apribili a mezzo di attuatori elettrici per il ricambio d’aria e/o

l'evacuazione di fumi.

Il pavimento e’ piano senza marciapiedi interni.

• OFFICINA

Adiacente all'area di rimessaggio è ubicata l’area destinata all'ispezione ed alla manutenzione

ordinaria e straordinaria dei veicoli.

La copertura a shed, predisposta per l’installazione di pannelli fotovoltaici, è munita di infissi

apribili (100%) a mezzo di attuatori elettrici per il continuo ricambio d’aria e/o l'evacuazione di

fumi.

Le operazioni, a secondo dei casi, si possono svolgere su quattro linee specializzate come

segue.

1. Binario su fossa larga e pilastrini

Si tratta di un binario elettrificato passante su pilastrini, dedicato alla manutenzione ordinaria

in particolare sottocassa e sui componenti installati lateralmente alla cassa.

La fossa, delle dimensioni di m. 75,45 x 16,50, consente la lavorazione di due vetture

contemporaneamente, ed è accessibile ai carrelli elevatori mediante rampe con pendenza

dell'8%.

La fossa, nella parte adiacente al binario è a q. -1.00, mentre sotto al binario è a q. - 1.60.

2. Binario su fossa larga e pilastrini con passerelle laterali per lavorazioni sopra vettura

Si tratta del binario gemello a quello precedente, sulla stessa fossa larga.

E’ un binario elettrificato passante su pilastrini dedicato anch'esso alla manutenzione

ordinaria.

Consente la lavorazione contemporanea di due vetture, sia sotto cassa che sopra vettura:

per questo secondo scopo è fiancheggiato da passerelle metalliche di adeguata altezza e

larghezza.

Le passerelle sono dotate di sistemi anticaduta ed antifolgorazione.

In particolare è prevista un’opportuna sequenza di interblocchi per consentire l’accesso alla

passerella solamente a linea di contatto disalimentata.

Deposito Roccella – Edificio Manutenzione e Rimessa – Binario su colonnine

3. Binario a raso con passerelle laterali

Il binario, come gli altri di lunghezza sufficiente alla lavorazione contemporanea di due

vetture, è passante, non elettrificato all’interno dell’officina, ed elettrificato all’esterno. E’

servito da due passerelle laterali per le lavorazioni sopra vettura e da un carroponte da 8 t.

4. Binario su fossa per il sollevamento vetture

L’ultimo binario dell'area officina e’ tronco, non elettrificato, ed e’ dedicato specificatamente

alla manutenzione ordinaria e straordinaria dei carrelli.

Consente il sollevamento di due vetture per il disaccoppiamento cassa-carrelli, in modo da

poter effettuare le operazioni di manutenzione sui carrelli stessi. L’impianto di sollevamento

dei veicoli consiste in una serie di 12 (6 per parte) sollevatori che, poggiando in posizione

opportune della cassa del veicolo, sollevano quest’ultimo, consentendo dapprima il

disaccoppiamento della cassa rispetto al carrello e quindi il successivo sfilaggio del carrello

con cassa sollevata. Il carrello sfilato, mediante una piattaforma rotante e un tronchino di

binario ortogonale a quello principale, viene poi trasferito all’interno dell’officina

elettromeccanica. Il binario in oggetto è’ servito dallo stesso carroponte da 8 t del binario

precedente.

Deposito Roccella – Edificio Manutenzione e Rimessa – Piattaforma girevole

Anche in questa area l’illuminazione è assicurata da lucernai a shed.

E’ dotato di un gruppo di servizi igienici con accesso diretto dal locale officina stesso.

• LOCALI COMPLEMENTARI ED ACCESSORI

La stecca dei locali complementari si sviluppa su due piani ed in copertura:

- al piano terra sono presenti una zona servizi, tutti i locali tecnici a servizio dell’officina e

l’area magazzini; in particolare spogliatoi; servizi igienici; zone filtro; locale pausa operai;

infermeria; cabina elettrica mt/bt e sala quadri; scale di sicurezza; sale macchine

ascensori; officina elettromeccanica ed uno scomparto per la manutenzione del material

e elettrico; locale deposito materiali in riparazione; centrale idrica; ufficio magazziniere;

magazzino parti di ricambio; magazzino parti di ricambio voluminose.

- al primo piano sono stati invece alloggiati tutti i locali amministrativi ed in particolare sala

riunioni; archivio; ufficio capo deposito; segreteria; centralino; sala d’attesa; servizi

igienici per uomini, donne e portatori di handicap; ufficio capo operai; ufficio global

service; filtro; scale di sicurezza; ufficio manutenzione opere civili e meccanici;

segreteria; ufficio global service; ufficio responsabile manutenzione materiale rotabile;

ufficio personale di supporto logistico; ufficio manutenzione armamento;laboratorio

elettronico.

- in copertura è prevista l’area per gli impianti civili. Tali locali sono accessibili da una

delle due scale, in facciata i locali tecnologici sono identificati da una griglia metallica per

l’aereazione. Comprendono: centrale di condizionamento – ventilazione e trattamento

aria (in area non coperta); locale compressori; centrale termica.

L’illuminazione naturale degli ambienti di lavoro è assicurata da infissi inseriti negli shed (Rimessa

ed Officina) o da lucernai a cupolino in policarbonato a doppia parete e da finestre munite di

vetrocamera (Servizi/Uffici)

Deposito Roccella – Edificio Manutenzione e Rimessa - Pianta Piano Terra

Deposito Roccella – Edificio Manutenzione e Rimessa – Pianta Piano Primo

Le strutture sono in in c.a. prefabbricate su fondazioni anch’esse in c.a. ma gettate in opera; le

tamponature sono in pannelli sandwich prefabbricati, poggianti su idonee travi portapannelli.

Si distinguono in particolare:

• fondazione a platea nervata semicompensata;

• pilastri e travi in c.a. prefabbricati;

• coperture costituite da elementi prefabbricati di copertura a shed nelle campate a luci elevate

(zone rimessaggio ed officina) e costituite da elementi a pi-greco per le campate a luce ridotta

(zona magazzini, uffici, spogliatoi)

• pannelli di tamponamento lisci internamente con superficie esterna granigliata con scaglie di

marmo “Perlato di Sicilia” e cemento grigio;

• tramezzature interne in blocchetti di calcestruzzo, ove necessario per ottenere caratteristiche

REI elevate.

Deposito Roccella – Edificio Manutenzione e Rimessa- Platea nervata: fasi costruttive

Vista dell’ossatura a graticcio

Igloo di grandi dimensioni usati come casseri

per il getto della soletta in c.a.

Deposito Roccella – Edificio Manutenzione e Rimessa -Platea nervata: fasi costruttive

Betoniere a grande sbraccio per il getto delle fondazioni

Deposito Roccella – Edificio Manutenzione e Rimessa: fasi costruttive

Montaggio elementi prefabbricati della Rimessa e dell’ Officina

Deposito Roccella – Edificio Manutenzione e Rimessa

Vista dal piazzale

Vista laterale da via Chiaravelli

5.2

Portineria-Ufficio Movimento-PCD

I fabbricati Portineria ed Ufficio Movimento sono unificati in un unico edificio

Il fabbricato, di superficie totale pari a circa 245 mq, è localizzato in corrispondenza dell’ingresso

principale stradale-tranviario.

Presenta a piano rialzato le seguenti destinazioni d’uso:

- PORTINERIA: E’ posizionata in un angolo in modo da consentire un’ampia visione sul

cancello di ingresso.

- ATTESA VISITATORI: In collegamento diretto tramite vetrata alla portineria

- TIMBRATURA: Il locale, di passaggio, alloggia la macchina per la registrazione del

personale.

- PCD: E’ il locale riservato al PCD (Posto di Controllo Deposito). Posizionato nell’angolo

adiacente alla portineria, consente un’ampia visione dell’ingresso e del piazzale.

- UFFICIO MOVIMENTO: Posizionato all’estremità del fabbricato, consente un’ampia visione

dell’ingresso e del piazzale ed è collegato agli uffici interni.

- ATTESA CONDUCENTI: Ampio ambiente dedicato agli autisti, comunica, attraverso uno

sportello a vetri, con l’ufficio movimento.

- UFFICI: N°2 locali di ampie dimensioni a disposizione

- SERVIZI IGIENICI: Sul retro del fabbricato sono posizionati i servizi igienici divisi per sesso

e forniti di servizio dedicato ai disabili.

A piano seminterrato, cui si accede per mezzo di una scala interna e per mezzo di una rampa

carrabile sul lato destro del fabbricato, trovano posto le seguenti funzioni:

- LOCALI TECNICI: Sono due locali che alloggiano rispettivamente l’autoclave con serbatoio

per l’acqua potabile ed i quadri elettrici.

- L’unita’ esterna per il condizionamento è alloggiata sullo spazio posteriore esterno.

- SERVIZI IGIENICI: Sul retro del fabbricato sono posizionati i servizi igienici del personale

viaggiante divisi per sesso.

- DEPOSITI: Sono due ampi locali di superficie rispettivamente di 50,00 mq e 55,00 mq

finestrati.

Deposito Roccella - Edificio Ufficio Movimento e Portineria– Pianta Piano Rialzato

Deposito Roccella - Edificio Ufficio Movimento e Portineria in costruzione

Vista dal piazzale

L’edificio è previsto con struttura a telaio in cemento armato gettato in opera su fondazioni dirette.

La copertura è in piano, con impermeabilizzazione protetta da un pavimento in quadrotti di cls.

La tamponatura è in blocchetti di calcestruzzo alleggerito..

5.3

Edificio pulizia e lavaggio

L'edificio è destinato alle operazioni quotidiane di carica sabbia, pulizia interna e lavaggio delle

vetture, al loro rientro notturno in deposito. Si sviluppa lungo un unico binario elettrificato dove, in

due contigue sezioni, le vetture vengono rifornite di sabbia, pulite internamente mediante

attrezzature meccaniche manovrate manualmente e successivamente lavate mediante un

dispositivo automatico a ponte mobile.

In un corpo adiacente sono sistemati locali accessori e piccoli magazzini per materiali di consumo

ed attrezzature.

Deposito Roccella - Edificio Pulizia e Lavaggi – Pianta Piano Terra

Sono previste le seguenti aree funzionali:

• PULIZIA INTERNA: dimensionata per la lavorazione di una sola vettura, che vi staziona

fiancheggiata da banchine rialzate alla quota del pianale, per facilitare l'accesso ai macchinari

per la pulizia;

• Attraverso un vano filtro avente accesso dall'ingresso pedonale del fabbricato, comunicante con

gli spogliatoi è ubicata l'area funzionale per le seguenti attivita’.

• LOCALE DETERGENTI: il locale detergenti è destinato all’immagazzinamento dei prodotti

detergenti e delle relative attrezzature utilizzate per la pulizia dei veicoli.

• LOCALE DEPOSITO MACCHINE PER LA PULIZIA: in esso saranno localizzati i macchinari e

gli strumenti utilizzati per la pulizia interna dei veicoli.

• DEPOSITO VERNICI, OLII, LIQUIDI SPECIALI: è un locale destinato all’immagazzinamento ed

alla conservazione di olii, vernici e liquidi speciali;

• SPOGLIATOIO SQUADRE ESTERNE: dimensionato per circa n. 8 persone, è suddiviso fra

uomini e donne;

• MANUTENZIONE DEGLI ARREDI FISSI E PER LA PUBBLICITA’;

• UFFICIO PER IL RESPONSABILE SINDACALE;

• CARICAMENTO SABBIA: Il caricamento della sabbia viene effettuata da un impianto centrale a

silo ubicato fuori l’ingresso dell’edificio pulizia - lavaggio.

A partire dal silo dell’ordine di 25 tn di capacità, la sabbia viene trasferita ad un veicolo

speciale, cabinato, su quattro ruote con azionamento elettrico 2.0 kW, 24 V DC su asse

differenziale, trazione posteriore e velocità regolabile 0-12 Km/h.

Il veicolo è completo di impianto di caricamento sabbia mediante agganci di collegamento ai

serbatoi dei tram. Il veicolo è completo di serbatoio sabbia da 200 l ca., di compressore e di

attacchi alimentazione elettrica per eventuale batteria tampone.

• LAVAGGIO ESTERNO VETTURE: il lavaggio viene effettuato automaticamente a mezzo ponte

mobile scorrevole su propri binari; le acque di lavaggio, attraverso un sistema di canalette a

pavimento vengono convogliate all'impianto di depurazione ed alle vasche di raccolta e

trattamento interrate ubicate nell’ area adiacente il tunnel di lavaggio.

Il ciclo di lavaggio è sorvegliato dall'operatore alloggiato nella cabina di controllo.

Nell’adiacente vano tecnico sono contenute tutte le apparecchiature (compressore, addolcitore,

armadio tecnico, pompe) per il funzionamento dell’impianto.

I programmi di lavaggio previsti sono i seguenti:

ciclo 1: lavaggio ultrarapido giornaliero di manutenzione (n°3 passate: pre-bagnatura con

emolliente, spazzole verticali con shampoo, risciacquo) , il tempo necessario per singola

vettura è di circa 9 minuti;

ciclo 2 : lavaggio completo con applicazione di prodotti ceranti o protettivi + asciugatura, il

tempo necessario per singola vettura è di circa 21 minuti;

ciclo 3 : solo soffiatura (per rimozione fogliame e polvere depositata sull’imperiale).

In figura è riportato, a titolo di esempio, lo schema rappresentativo del ciclo ultrarapido.

Schema di funzionamento dell’impianto di Lavaggio

Come richiesto dal Capitolato l’impianto di depurazione delle acque di lavaggio è a ciclo chiuso

secondo il processo descritto nello schema seguente.

Schema del processo di depurazione delle acque di lavaggio

Si distinguono:

VF = vasca di accumulo dell’acqua depurata per mezzo di un addolcitore, l’acqua addolcita, per il

tramite della pompa PF viene usata solo durante l’ultimo risciacquo;

VS = è la vasca di sedimentazione che accoglie l’ acqua direttamente dal’impianto di lavaggio, i

sedimenti si depositano sul fondo;

VD = è la vasca di disoleazione in cui gli oli liberi ed idrocarburi si separano in superficie;

VB = è la vasca biologica per il primo trattamento di depurazione naturale svolto da microorganismi

aerobici, per il tramite della pompa PQ l’acqua viene trasferita nella prima colonna di filtrazione;

WSQ = è la colonna di filtrazione contenente quarzite a granulometria differenziata;

WSC = è la colonna di filtrazione a carboni attivi;

VB = è la vasca di rilancio contenente l’acqua depurata che per il tramite della pompa PR va

all’impianto di lavaggio.

La superficie totale coperta è di circa 490 mq mentre lo spazio scoperto è di 260mq.

Le strutture sono del tipo prefabbricato in c.a. su fondazioni in c.a. gettate in opera e tamponature

in pannelli sandwich (sp. cm 15 prefabbricati in c.a. e coibente interno polistirolo sp. cm 5),

poggianti su idonee travi portapannelli.

In particolare si hanno:

• fondazione a plinti a bicchieri per l'alloggiamento dei pilastri prefabbricati;

• pilastri in c.a. prefabbricati, 50cmx50cm;

• copertura costituita da elementi a pi-greco;

• pannelli di tamponamento come sopra descritti, lisci con superficie esterna granigliata con

scaglie di marmo “Perlato di Sicilia” e cemento grigio;

• tramezzature interne in blocchetti in laterizio.

Deposito Roccella – Edificio Pulizia e Lavaggio: in costruzione

Vista esterna zona impianti

Vista esterna zona lavaggio tram

5.4

Fabbricato tornio in fossa

La riprofilatura periodica delle ruote del materiale rotabile è assicurata, senza smontaggio degli

assali, da un tornio in fossa a 2 teste di lavorazione.

L’impianto è progettato per lavorare simultaneamente il profilo completo di 2 ruote di uno stesso

assale, con attivazione da parte di un solo operatore.

Il tram viene condotto con mezzi propri in prossimità dell’impianto, viene preparato per la

manutenzione e vengono disattivati i sistemi di protezione e i freni.

È raccordato a un dispositivo di traino che consente di posizionare l’assale da riprofilare nell’asse

della macchina.

Il comando del tornio in fossa è di tipo “semiautomatico”. L’operatore deve confermare ogni

operazione per permettere la concatenazione della seguente operazione.

Esempio di Tornio in fossa

Le fasi principali di un ciclo di lavorazione sono le seguenti :

• Movimentazione del veicolo per centrarlo nuovamente con precisione, posizionarlo in

appoggio sotto le boccole, bloccarlo e applicare i rulli di guida laterale, rimuovere le

porzioni di binario mobili sotto le ruote da sottoporre al trattamento,

• Misurazione dei parametri delle ruote,

•

•

•

•

Presa di riferimento delle attrezzature,

Introduzione dei parametri di lavorazione,

Lavorazione,

Ritiro del veicolo.

È previsto un dispositivo di raccolta ed eliminazione degli sfridi.

Gli sfridi o “filanti” sono instradati verso un rompitrucioli industriale posto nella fossa del tornio per

ridurne il volume.

Sono poi condotti, attraverso un convogliatore, in una apposita benna di stoccaggio .

Questa benna è poi condotta fino a una benna esterna nella quale sono introdotti gli sfridi.

E’ stata scelta la soluzione di posizionare il tornio in fossa in una adeguata area dedicata del

deposito, esterna all’officina, in modo da svincolarlo da fosse e binari necessari per altre

operazioni. In questo modo inoltre una sua eventuale avaria e riparazione non influenza la mobilità

dei tram nell’officina.

Il suo funzionamento durante le lavorazioni, comunque non frequenti, non risulta rumoroso.

La lunghezza del binario anteriore e posteriore al tornio è adeguata per poter manovrare il tram e

portare tutti e tre i carrelli nella zona di tornitura.

5.5

Verniceria

Esclusi i pannelli che lateralmente danno accesso ai carrelli ed i due pannelli in corrispondenza

del muso del tram, tutte le carenature laterali sono incollate o fissate con viti e sigillate con

silicone. Questo porta ad eseguire le operazioni di riparazione, almeno quelle di minore entità

direttamente sul pannello montato.

L’attività “verniciatura – poliestere” è destinata a trattare in deposito:

•

•

A livello del veicolo completo, solamente i piccoli interventi di ritocco di verniciatura e di

poliestere in seguito a incidenti lievi e atti di vandalismo,

A livello dei pezzi depositati, l’insieme delle riparazioni dei pezzi di poliestere in un’officina

specializzata.

Tunnel di verniciatura

L’impianto è destinato principalmente a effettuare ritocchi di verniciatura sui veicoli. È possibile

riverniciare pezzi staccati.

La lunghezza utile del tunnel è dell’ordine di 8 m. L’applicazione dei prodotti è prevista tramite

pistola ad aria compressa.

Il treno è trainato nel deposito dal veicolo di rimorchio. Quest’ultimo posiziona la parte del veicolo

da trattare all’interno del tunnel.

All’interno del tunnel, sulle pareti laterali, è prevista una passerella di lavoro guidata, a

spostamento manuale, con piattaforma a 1,75 m d’altezza.

La ventilazione è di tipo “verticale”. Prima del rigetto esterno, l’aria carica di pigmenti è filtrata

attraverso dispositivi filtranti di tipo “a secco”.

È previsto un essiccamento a 60° C.

Cabina di verniciatura per piccoli pezzi

La cabina di verniciatura per piccoli pezzi è destinata alle operazioni di rifacimento e di pitturazione

di pezzi di dimensioni contenute e all’applicazione di resine, gel coat e agenti di distacco per i

pezzi in poliestere.

La larghezza utile è dell’ordine di 2,5 m, per una profondità di 3 m.

È di tipo “chiuso”, a ventilazione orizzontale, con filtraggio a secco. È in leggera sovrapressione

per rimanere incontaminata dalle polveri durante il suo utilizzo.

Apparecchiature di lavoro su poliestere

Si tratta principalmente di un gruppo di piani di lavoro con aspirazione dei vapori all’origine, da

sotto o tramite alzatina, prima del rigetto esterno.

Esempio di un reparto lavorazione e verniciatura componenti

6.

DEPOSITO LEONARDO

L’area di insediamento, di forma irregolare assomigliante ad una grossa Y, è di circa mq.

13.500mq.

Vi sono ubicati i seguenti edifici:

• EDIFICIO RIMESSA-OFFICINA MANUTENZIONE, con annessi locali tecnologici accessori,

uffici, spogliatoi e servizi;

• EDIFICIO PULIZIA INTERNA, con annessi locali accessori vari, spogliatoi e servizi squadre

esterne;

• LAVAGGIO VETTURE con annesso impianto di depurazione delle acque di lavaggio;

• PORTINERIA-UFFICIO MOVIMENTO-PCD;

• SSE.

• LOCALE CONSEGNA MT ENEL

6.1

Edificio Rimessa – Officina – Servizi – Uffici

E' l'edificio principale del Deposito, che racchiude tutte le aree funzionali necessarie alla

manutenzione ordinaria e straordinaria nonché al rimessaggio del materiale rotabile.

Vi sono annessi i locali tecnologici necessari nonché gli uffici, gli spogliatoi, il locale per la sosta

degli operai ecc.

Accorpate in un unico edificio, di complessivi mq. 5.171 suddivisi in mq. 4.213 a piano terra e mq.

788 al 1°piano e mq. 170 al 2°piano destinati agli impianti, sono previste le seguenti aree

funzionali:

• RIMESSA

E’ un'area coperta di mq.1678 chiusa da porte leggere ad apertura rapida automatica, che

consente il rimessaggio di n. 12 veicoli tranviari, della lunghezza max. di m. 34.00, disposti su n.

4 binari elettrificati della lunghezza di m. 110.00; l'interasse dei binari è pari a m. 3.30.

La copertura a cupolini coibentati ed in policarbonato è munita di infissi apribili a mezzo di

attuatori elettrici per il ricambio d’aria e/o l'evacuazione di fumi.

Il pavimento e’ piano senza marciapiedi interni.

• OFFICINA

Adiacente all'area di rimessaggio è ubicata l’area di mq.1778 destinata all'ispezione ed alla

manutenzione ordinaria e straordinaria dei veicoli.

La copertura a cupolini coibentati ed in policarbonato è munita di infissi apribili a mezzo di

attuatori elettrici per il ricambio d’aria e/o l'evacuazione di fumi.

Le operazioni, a secondo dei casi, si possono svolgere su due linee specializzate come segue:

1. Binario su fossa larga e pilastrini con passerelle laterali per lavorazioni sopra vettura

E’ un binario non elettrificato su pilastrini dedicato alla manutenzione ordinaria.

Consente la lavorazione contemporanea di due vetture, sia sotto cassa che sopra vettura:

per questo secondo scopo è fiancheggiato da passerelle metalliche di adeguata altezza e

larghezza.

Le passerelle sono dotate di sistemi anticaduta ed antifolgorazione.

In particolare è prevista un’opportuna sequenza di interblocchi per consentire l’accesso alla

passerella solamente a linea di contatto disalimentata.

E’ servito da un carroponte da 8 t.

2. Binario su fossa per il sollevamento vetture

L’altro binario dell'area officina e’ anch’esso non elettrificato, ed e’ dedicato specificatamente

alla manutenzione ordinaria dei carrelli.

Consente il sollevamento di due vetture per il disaccoppiamento cassa-carrelli, in modo da

poter effettuare le operazioni di manutenzione sui carrelli stessi. L’impianto di sollevamento

dei veicoli consiste in una serie di 12 (6 per parte) sollevatori che, poggiando in posizione

opportune della cassa del veicolo, sollevano quest’ultimo, consentendo dapprima il

disaccoppiamento della cassa rispetto al carrello e quindi il successivo sfilaggio del carrello

con cassa sollevata.

E’ servito dallo stesso carroponte da 8 t del binario precedente.

Anche in questa area l’illuminazione è assicurata da lucernai monolitici in policarbonato.

E’ dotato di un gruppo di servizi igienici con accesso diretto dal locale officina stesso.

• LOCALI COMPLEMENTARI ED ACCESSORI

La stecca dei locali complementari si sviluppa su due piani ed in copertura:

- Al piano terra sono presenti: spogliatoi; servizi igienici; zone filtro; locale pausa operai;

infermeria; cabina elettrica MT/BT e sala quadri; scale di sicurezza; sale macchine

ascensori; officina elettromeccanica; centrale idrica; magazzino TE/SSE, magazzino e

laboratorio IS/TLC.

- Al piano primo sono ubicati: ufficio direttore movimento; sala riunioni; segreteria;

centralino; ufficio global service; sala preparazione del personale ufficio capo deposito;

due uffici manutenzione degli impianti fissi; amministrazione; segreteria; sala apparati e

PCC; servizi igienici per uomini, donne e portatori di handicap; filtri; due scale di

sicurezza; corridoio.

- In copertura sono presenti i locali tecnologici per gli impianti civili che comprendono:

centrale di condizionamento – ventilazione e trattamento aria (in area non coperta);

locale compressori; centrale termica.

Deposito Leonardo Da - Vinci Edificio Manutenzione e Rimessa – Pianta Piano Terra

Deposito Leonardo Da - Vinci Edificio Manutenzione e Rimessa – Pianta Piano Primo

Deposito Leonardo Da Vinci – Edificio Manutenzione e Rimessa

Soletta in c.a. e setti per i binari dell’officina.

Deposito Leonardo Da Vinci

Paratie di contenimento dello scavo e predalles

Montaggio prefabbricati della zona Rimessa.

di rivestimentoin fase di montaggio.

6.2

Portineria-Ufficio Movimento-PCD

Il nuovo fabbricato, di superficie totale pari a circa 207 mq, alloggia solo aa piano terra le seguenti

destinazioni d’uso:

- PORTINERIA

E’ posizionata in un angolo in modo da consentire un’ampia visione sul cancello di

ingresso.

- ATTESA VISITATORI E TIMBRATURA

In collegamento diretto tramite vetrata alla portineria, alloggia la macchina per la

registrazione del personale.

- PCD

E’ il locale riservato al PCD (Posto di Controllo Deposito). Posizionato nell’angolo adiacente

all’attesa autisti, consente un’ampia visione dell’ingresso e del piazzale.

- UFFICIO MOVIMENTO

Adiacente all’attesa autisti, consente un’ampia visione dell’ingresso ed è collegato agli uffici

interni.

- ATTESA CONDUCENTI

Ampio ambiente dedicato agli autisti, comunica, attraverso uno sportello a vetri, con l’ufficio

movimento.

- UFFICIO

- SERVIZI IGIENICI

Sul retro del fabbricato sono posizionati i servizi igienici divisi per sesso e forniti di servizio

dedicato ai disabili.

- LOCALI TECNICI

Sono tre locali che alloggiano rispettivamente l’autoclave con serbatoio per l’acqua

potabile, il locale quadri elettrici ed il locale apparati.

L’unita’ esterna per il condizionamento è alloggiata in copertura o, in alternativa, sullo

spazio posteriore esterno.

Deposito Leonardo Da Vinci – Edificio Ufficio Movimento e Portineria– Pianta Piano Terra

Deposito Leonardo Da Vinci – Edificio Ufficio Movimento e Portineria in costruzione

La struttura del fabbricato è in calcestruzzo armato, con travi e pilastri. La fondazione è costituita

da una platea dello spessore di 40cm.

Il solaio di copertura è in latero-cemento, con travetti prefabbricati e getto di completamento in

opera (elementi di alleggerimento in laterizio di altezza 25cm, getto di completamento di spessore

5cm, travetti di larghezza 12cm) a q.ta +3.75m.

La copertura presenta lungo tutto il suo perimetro uno sbalzo di 1.8m, realizzato con una soletta

piena dello spessore di 20cm.

La copertura è piana, con impermeabilizzazione protetta da un pavimento galleggiante in

mattonelle di cls.

La tamponatura è realizzata in blocchi di cls alleggerito tipo “Leca” con finitura in intonaco per

esterni finito con tonachina colorata tipo Li Vigni Terranova.

La superficie lorda del fabbricato è pari a mq. 207,00 mq.

6.3

Edificio pulizia e lavaggio

Diversamente dal deposito Roccella, per la mancanza di spazi adatti, si sviluppa attorno a due

binari paralleli dove, in due sezioni contigue ma tra loro separate, le vetture vengono pulite

internamente mediante attrezzature meccaniche manovrate manualmente e successivamente

lavate mediante un dispositivo automatico a ponte mobile.

In un corpo adiacente in testata ai binari sono sistemati locali accessori e piccoli magazzini per

materiali di consumo ed attrezzature.

Sono previste le seguenti aree funzionali:

- PULIZIA INTERNA: dimensionata per la lavorazione di una sola vettura, che vi staziona

fiancheggiata da banchine rialzate alla quota del pianale, per facilitare l'accesso ai macchinari

per la pulizia; Attraverso un vano filtro avente accesso dall'ingresso pedonale del fabbricato,

comunicante con gli spogliatoi è ubicata l'area funzionale per le seguenti attivita’:

- LOCALE IMPIANTI

- LOCALE DETERGENTI: il locale detergenti è destinato all’immagazzinamento dei prodotti

detergenti e delle relative attrezzature utilizzate per la pulizia dei veicoli.

- LOCALE DEPOSITO MACCHINE PER LA PULIZIA: in esso saranno localizzati i macchinari

e gli strumenti utilizzati per la pulizia interna dei veicoli.

- SPOGLIATOIO SQUADRE ESTERNE: dimensionato per circa n. 8 persone, è suddiviso fra

uomini e donne; vi è annesso un

- LOCALE A DISPOSIZIONE per la pausa.

- LAVAGGIO ESTERNO vetture: il lavaggio viene effettuato automaticamente a mezzo ponte

mobile scorrevole su binari; le acque di lavaggio, attraverso una pavimentazione a griglia,

vengono convogliate all'impianto di depurazione ed alle adiacenti vasche di raccolta e

trattamento, ubicate in aree recintate adiacenti al tunnel di lavaggio; il ciclo di lavaggio è

sorvegliato attraverso un vano sfinestrato, dall'operatore ubicato nella

- CABINA DI CONTROLLO E QUADRI comunica con l'area lavaggio per mezzo di una vetrata

e dispone di un proprio servizio igienico.

- CARICAMENTO SABBIA: Il caricamento della sabbia viene effettuata da un impianto centrale

a silo ubicato fuori l’ingresso dell’edificio pulizia. A partire dal silo la sabbia viene trasferita,

mediante un sistema pneumatico, a quattro serbatoi di distribuzione, posizionati sulle

banchine all’interno dell’edificio pulizia (due per lato del tram), che alimentano, a loro volta,

quattro sistemi di erogazione a pistole.

- LAVAGGIO ESTERNO vetture: come per l’impianto del Deposito Roccella il lavaggio viene

effettuato automaticamente a mezzo ponte mobile scorrevole su binari; le acque di lavaggio,

attraverso una pavimentazione a griglia, vengono convogliate all'impianto di depurazione ed

alle adiacenti vasche di raccolta e trattamento interrate.

- CABINA DI CONTROLLO E QUADRI comunica con l'area lavaggio per mezzo di una vetrata

posta in posizione frontale rispetto alla piattaforma del lavaggio.

La superficie lorda del fabbricato è pari a circa mq. 420.

Le strutture sono prefabbricate in c.a. su fondazioni in c.a. gettate in opera e tamponature in

pannelli sandwich (sp. cm 15 prefabbricati in c.a. e coibente interno polistirolo sp. cm 5), poggianti

su idonee travi portapannelli.

In particolare si distinguono:

• fondazione a platea da cui spiccano i bicchieri per l'alloggiamento dei pilastri prefabbricati;

• pilastri in c.a. prefabbricati: 50cmx50cm i;

• copertura costituita da elementi a pi-greco;

• pannelli di tamponamento come sopra descritti, lisci con superficie esterna granigliata con

scaglie di marmo “Perlato di Sicilia” e cemento grigio;

• tramezzature interne in blocchetti in laterizio.

Deposito Leonardo Da Vinci - Edificio Pulizia e Lavaggio – Pianta Piano Terra

Deposito Leonardo Da Vinci - Edificio Pulizia e Lavaggio in costruzione

Vista Frontale

7.

CONCLUSIONI

I due depositi del Sistema Tram della città di Palermo rappresentano lo stato dell’arte per quanto

riguarda tale tipo di impianti.

La necessità di dover disporre di due depositi separati ha stimolato la ricerca della migliore

ripartizione delle funzioni e delle operazioni da compiere anche tenuto conto che il contratto

sottoscritto dall’ATI aggiudicataria prevede il Global Service a suo carico per quattro anni

dall’entrata in esercizio del sistema.

Ciò significa che sono a carico dell’ATI sia la manutenzione del Materiale Rotabile che quella degli

Impianti Fissi.

Tutto questo si riflette sulla disponibilità degli spazi, sulla loro dislocazione, sul loro attrezzaggio in

altre parole sul progetto globale dei depositi.

Dal confronto tra i due depositi, per le considerazioni esposte, emerge chiaramente come la

tipologia “ad anello” risulti nettamente superiore a quella “di testa” per una molteplicità di motivi

primo fra tutti l’eliminazione delle manovre con retromarcia con enorme miglioramento dei fattori

sicurezza e durata delle operazioni.