Università degli Studi di Trieste

DIPARTIMENTO DI INGEGNERIA E ARCHITETTURA

Corso di Laurea Magistrale in Ingegneria Meccanica

Tesi di Laurea Magistrale

in Progetto di Macchine

Studio teorico-sperimentale di un gruppo ORC per

microgenerazione

Studente:

Relatore:

Federico Tortul

Ch.mo Prof. Ing. Diego Micheli

Correlatore:

Ing. Robert Radu

Anno Accademico 2012–2013

CAPITOLO

2

Il ciclo Rankine a fluido organico

2.1

Descrizione generale

Un ciclo Rankine a fluido organico si basa, ad eccezione del fluido di lavoro

utilizzato, sullo stesso concetto del ciclo Rankine a vapore, il quale rappresenta

una delle principali tecnologie utilizzate per la produzione di energia elettrica

in tutto il mondo. In Figura 2.1 è riportato un tipico ciclo Rankine a vapore surriscaldato (ciclo Rankine-Hirn) nel diagramma (T,s) e in Figura 2.2

vengono riportati i principali elementi che compongo l’impianto. Le fasi che

costituiscono il ciclo termodinamico sono le seguenti:

Fase 1→2: la pompa di alimentazione incrementa la pressione del fluido

di lavoro, il quale, in questa fase, si trova allo stato liquido;

Fase 2→3: il fluido di lavoro, sempre allo stato liquido, viene riscaldato

fino alla temperatura di evaporazione;

Fase 3→4: il fluido di lavoro viene vaporizzato, tramite una trasformazione a temperatura e pressione costanti, fino al raggiungimento del

punto di saturazione;

Fase 4→5: il fluido di lavoro, allo stato di vapore, viene surriscaldato

fino alla temperatura di ingresso in turbina desiderata;

2.1. Descrizione generale

2. Il ciclo Rankine a fluido organico

5

800

700

3

4

T [K]

600

500

400

2

300

6

17

0

2000

4000

6000

8000

10000

s [J/(kg K)]

Figura 2.1: Ciclo Rankine-Hirn a vapore

Fase 5→6: il fluido di lavoro viene fatto espandere all’interno della turbina, convertendo cosı̀ parte dell’energia posseduta dal fluido in energia

meccanica che verrà poi convertita in energia elettrica dall’alternatore;

Fase 6→7: il fluido di lavoro, tramite un raffreddamento a pressione e

temperatura costanti, viene riportato allo stato liquido;

Fase 7→1: il fluido di lavoro, in uscita dal condensatore, subisce un

leggero sottoraffreddamento al fine di evitare fenomeni di cavitazione

all’ingresso della pompa di alimentazione;

Utilizzare l’acqua come fluido di lavoro è la scelta più comune, in quanto

essa presenta numerose caratteristiche favorevoli[11]:

una buona stabilità termica e chimica, le quali riducono il rischio di

decomposizione del fluido all’interno dell’impianto;

una bassa viscosità, particolarmente nello stato liquido, richiede un basso

lavoro per comprimere il fluido;

un alto calore latente di evaporazione ed un alto calore specifico fanno sı̀

che l’acqua sia un ottimo fluido termovettore;

12

2.1. Descrizione generale

2. Il ciclo Rankine a fluido organico

5

GENERATORE

ELETTRICO

TURBINA

4

EVAPORATORE

3

6

CONDENSATORE

POMPA

DI ALIMENTAZIONE

2

7

1

Figura 2.2: Componenti principali di un impianto a ciclo Rankine

l’acqua è atossica e non infiammabile, ciò riduce i rischi di inquinamento

e i problemi di incendio;

un indice Ozone Depletion Potential (ODP)1 ed un indice Global Warming Potential (GWP)2 pari a zero, ciò significa che l’acqua non rappresenta un pericolo per l’ambiente;

delle riserve abbondanti ed un costo relativamente basso.

D’altra parte, l’uso dell’acqua come fluido operativo negli impianti a ciclo

Rankine, porta ad una serie di problematiche riportate nella lista seguente[11].

Per aumentare la potenza meccanica prodotta dalla turbina e per garantire un’alta efficienza del ciclo, il fluido, in uscita dalla turbina, deve

condensare ad una temperatura il più bassa possibile, in funzione del

tipo di condensatore e della temperatura della sorgente fredda, quest’ultima solitamente è prossima alla temperatura ambiente. La pressione e

la densità dell’acqua nelle condizioni di vapore saturo alla temperatura

1

L’ODP di un composto chimico è il valore relativo di degrado della fascia di ozono che

esso può causare. Come standard è assunto il triclorofluorometano (R-11), cui viene dato il

valore di ODP pari a 1,0[13].

2

Il GWP esprime il contributo all’effetto serra dato da una emissione gassosa in atmosfera.

Come standard è assunta la CO2 , cui viene dato il valore di GWP pari a 1,0; ogni valore di

GWP è calcolato per uno specifico intervallo di tempo[14].

13

2.1. Descrizione generale

2. Il ciclo Rankine a fluido organico

di condensazione sono molto basse: di conseguenza, a causa dell’elevato

valore che assume il volume specifico, le sezioni in uscita della turbina ed

in ingresso del condensatore devo essere molto elevate.

L’evaporazione dell’acqua viene effettuata ad alta pressione in modo da

garantire un elevato valore di entalpia specifica del vapore all’ingresso

della turbina. Per quanto visto al punto precedente il rapporto di espansione che ne deriva è molto alto e ciò porta a dover utilizzare, per tale

trasformazione, turbine multistadio che sono molto complesse e costose,

e dunque economicamente utilizzabili solo per applicazioni su larga scala.

L’acqua è un fluido bagnato3 : per questa ragione, se venisse inviata in

turbina allo stato di vapore saturo e venisse fatta espandere a partire

direttamente da tali condizioni, la condensazione inizierebbe immediatamente e si formerebbero goccioline di liquido, le quali portano ad un alto

rischio di erosione delle palette della turbina e ad un incremento delle

sollecitazioni. Per evitare tale problema viene adottato un certo grado

di surriscaldamento del vapore: se, per quanto riguarda la quantità di

calore necessaria in tale fase, essa risulta molto inferiore rispetto a quella

necessaria per le fasi di riscaldamento del liquido e di evaporazione e perciò non causa grandi complicazioni, il problema più grande è dovuto al

fatto che esiste un limite superiore di temperatura al di sopra del quale

non si può andare causa dei limiti tecnologici dei materiali utilizzati per

realizzare i primi stadi della turbina.

Inoltre, anche se si riesce ad ottenere un elevato grado di surriscaldamento in uscita dell’evaporatore, una formazione di liquido negli ultimi

stadi della turbina è inevitabile, come si può osservare dalla forma della

curva di vapore saturo in Figura 2.1 e tale fenomeno complica anche il

dimensionamento dei cuscinetti e ne diminuisce la vita effettiva.

La possibilità di utilizzare fluidi di lavoro con altre proprietà, come ad esempio i composti organici, permette di risolvere alcune delle problematiche viste

in precedenza in caso di utilizzo di acqua. In Figura 2.3 è riportato come esempio il confronto tra la curva di saturazione dell’acqua e del refrigerante R245fa4

3

Un fluido bagnato (wet fluid) è caratterizzato dal fatto che la curva di saturazione nel

diagramma (T,s) ha pendenza negativa, come si può osservare in Figura 2.1.

4

1,1,1,3,3-pentafluoropropano (C3 H3 F5 ): idrofluorocarburo noto anche col nome di

HFC245fa o R245fa, maggiori informazioni sono disponibili in [12] oppure al sito http:

//en.wikipedia.org/wiki/Pentafluoropropane.

14

2.1. Descrizione generale

2. Il ciclo Rankine a fluido organico

700

T [K]

600

WATER

500

400

R245fa

300

0

2000

4000

6000

8000

10000

s [J/(kg K)]

Figura 2.3: Curva di saturazione dell’acqua e del refrigerante R245fa sul

diagramma (T,s)

sul diagramma (T,s) dalla quale si possono notare le principali differenze tra i

due fluidi:

la pendenza della curva di vapore saturo dell’acqua è negativa, mentre

per il R245fa essa è positiva/quasi infinita5 ;

la differenza di entropia specifica tra curva di liquido saturo e curva di

vapore saturo è molto minore per il R245fa rispetto l’acqua.

Il ciclo Rankine per un fluido organico è riportato in Figura 2.4, dove si

possono visualizzare le stesse fasi descritte in precedenza in Figura 2.1.

Analizzando Figura 2.3 e Figura 2.4, e considerando le caratteristiche dei

fluidi organici sopra citate, è possibile individuare le principali differenze tra

un ciclo ORC ed un ciclo Rankine convenzionale a vapore[10]:

Surriscaldamento: come già visto in precedenza, la pendenza della

curva di vapore saturo dei fluidi organici è positiva, con la conseguenza

che, se si fa espandere il fluido dalle condizioni di vapore saturo, non si ha

condensazione dello stesso, che anzi tende ad essere surriscaldato e rende

non indispensabile, se non adirittura negativo, un forte surriscaldamento. Ciò permette di evitare, soprattutto a fine espansione, la presenza di

5

Vedi Paragrafo 2.3.1

15

2.1. Descrizione generale

2. Il ciclo Rankine a fluido organico

450

5

400

3

4

T [K]

6

350

2

7

300

1

1000

1250

1500

s [J/(kg K)]

1750

2000

Figura 2.4: Ciclo Rankine per il refrigerante R245fa sul diagramma (T,s)

goccioline di condensa con l’insorgenza delle problematiche viste in precedenza. Tale condizione permette di aumentare la vita dell’espansore a

circa 30 anni contro i 15-20 anni di una turbina a vapore.

Basso punto di ebollizione: a causa della bassa temperatura critica, il fluido bolle a bassi valori di pressione e temperatura, diminuiscono

cosı̀ i problemi di tipo tecnologico all’interno dei componenti dell’impianto e risulta inoltre possibile lo sfruttamento di flussi termici a bassa

temperatura.

Dimensione componenti: nel ciclo a vapore convenzionale la densità

dell’acqua nella parte a bassa pressione del ciclo, al contrario di quella

dei fluidi organici, è molto bassa. A parità di portata in massa aumenta la portata volumetrica rispetto la zona ad alta pressione. Poiché le

perdite di carico sono proporzionali al quadrato della velocità del fluido, la dimensione delle sezioni di passaggio devono essere aumentate per

mantenere nei limiti la velocità e quindi le perdite per attrito.

Progettazione espansore: poiché, nel caso di ciclo a vapore, la differenza di entalpia specifica attraverso la turbina è molto alta, si dovrà

utilizzare una turbina multistadio che risulta essere complessa e costosa. Invece, per quanto riguarda il ciclo ORC, tale differenza di entalpia

16

2.1. Descrizione generale

2. Il ciclo Rankine a fluido organico

specifica è molto bassa, permettendo cosı̀ di espandere il fluido in una

turbina a singolo stadio.

Consumo elettrico della pompa: la potenza assorbita dalla pompa

di alimentazione è proporzionale alla portata volumetrica ed alla differenza di pressione tra la mandata e l’aspirazione. Si può definire un

indice adimensionale chiamato Back Work Ratio (BWR), definito come

il rapporto tra la potenza assorbita dalla pompa e la potenza sviluppata dalla turbina. Per i cicli Rankine a vapore convenzionali il BWR è

tipicamente 0.4%, mentre per gli ORC varia tra circa 1-20% e quindi la

potenza assorbita dalla pompa ha un’influenza rilevante sulla potenza

netta prodotta dall’impianto.

Pressione di evaporazione: nei cicli Rankine a vapore supercritici la

pressione massima può essere superiore alla pressione critica dell’acqua

pari a circa 220 bar, generando cosı̀ alte tensioni nell’evaporatore e nella

turbina che ne aumentano la complessità di progettazione ed il costo. In

un ORC, generalmente, la pressione non si supera i 30 bar.

Pressione di condensazione: per evitare infiltrazioni di aria nell’impianto la fase di condensazione deve avvenire ad una pressione maggiore

di quella atmosferica, condizione questa che non viene rispettata nei cicli a vapore d’acqua, che lavorano attorno al 90-95% di vuoto. Fissata

la temperatura di condensazione, generalmente prossima alla temperatura ambiente, i fluidi organici con bassa temperatura critica soddisfano

invece tale condizione.

Caratteristiche chimiche del fluido: l’acqua introdotta nell’impianto

deve essere demineralizzata e degasata. È dunque necessario disporre di

un sistema di trattamento del fluido, il quale non è necessario per gli

ORC.

Efficienza: l’efficienza attuale dei cicli ORC non supera il 24% (nel caso

di cicli ad alta temperatura). Tipicamente l’efficienza dei cicli Rankine

a vapore convenzionali è pari a circa 40% per i grandi impianti ma con

una maggiore complessità della progettazione dell’impianto in termini di

numero di componenti e loro dimensioni.

Rigenerazione interna: osservando in Figura 2.4 il punto 6, che corrisponde al punto di fine espansione, la temperatura del fluido risulta

17

2.2. Evoluzione degli ORC

2. Il ciclo Rankine a fluido organico

Figura 2.5: Ciclo ORC con rigenerazione interna

maggiore della temperatura dello stesso in uscita dalla pompa di alimentazione. Dunque, risulta possibile utilizzare un recuperatore termico per riscaldare il fluido prima dell’ingresso nell’evaporatore, come

rappresentato in Figura 2.5.

2.2

Evoluzione degli ORC

Come riportato da Tchanche et al. [11], il primo studio effettuato per verificare

la possibilità di realizzare un ciclo Rankine con fluidi organici diversi dall’acqua è stato svolto verso la fine dell’800, anche se con poca popolarità nei primi

tempi. Nel 1926 Dow[15] pubblicò un articolo nel quale riportò uno studio su

un ciclo combinato composto da un ciclo a vapore convenzionale seguito da un

ciclo Rankine che utilizzava come fluido di lavoro l’ossido di difenile6 . I calcoli

pubblicati dall’autore rilevarono che adottando tale configurazione d’impianto

rispetto a quella convenzionale, con singolo ciclo a vapore, il valore dell’efficienza di conversione complessiva è auementa del 6%. Nel documento viene fatta

6

Difenilètere (O(C6 H5 D)2 ): composto organico noto anche col nome di ossido di difenile,

maggiori informazioni sono disponibili al sito http://en.wikipedia.org/wiki/Diphenyl_

ether.

18

2.2. Evoluzione degli ORC

2. Il ciclo Rankine a fluido organico

notare la seguente proprietà termodinamia dell’ossido di difenile: espandendo

adiabaticamente in una turbina, invece di condensare come l’acqua, si surriscalda in misura notevole. Sawyer e Ichikawa [17] riportano la descrizione in

dettaglio di un impianto ORC installato a Mizushima, in Giappone nel 1968,

il quale rimase in funzione fino al 1980 con un totale di 80000 ore di funzionamento ed un fattore di disponibilità del 98%7 . Tale impianto utilizzava R118

come fluido di lavoro, sfruttando una fonte di calore a 150°C e condensando il

fluido a 40°C. La potenza elettrica sviluppata era di circa 3.8 MW con un’efficienza totale pari al 12.3%. L’interesse attorno a questa tecnologia aumentò a

causa della crisi del petrolio degli anni 70. Nel 1977 Davidson [18] realizzò un

prototipo di ORC per un concorso studentesco. La fonte di calore a bassa temperatura veniva fornita da pannelli solari, l’espansore era ottenuto utilizzando

un compressore a palette in modalità inversa e utilizzava come fluido organico

R11. La temperatura massima del ciclo era di circa 100°C con un’efficienza

di espansione molto bassa, tra 20 e 30%, e tutti i componenti utilizzati non

erano ottimizzati per la particolare applicazione. La potenza elettrica sviluppata era di circa 1 kW con un’efficienza globale tra 1 e 3%. Nel 1981 Curran

[19] pubblicò un articolo in cui riportò lo stato dell’arte all’epoca prendendo

in considerazione 2150 impianti ORC operativi. Le analisi svolte, riportate e

commentate da Badr et al. nel 1984 in [20], rivelano che molti impianti erano sperimentali e una piccola parte fu operativa per un tempo maggiore di

5 o al massimo 10 anni. I sistemi studiati coprivano l’intervallo di potenze

tra 0.1 - 1120 kW, erano dotati prevalentemente di turbine e furono studiati utilizzando varie tipologie di fluidi organici, prevalentemente refrigeranti e

idrocarburi. Una delle più recenti revisioni dei lavori svolti su impianti ORC

è quella pubblicata da Srinivasan et al. nel 2010 [21]: raccoglie una gran mole

di lavori svolti tra il 1981 ed il 2010 sull’applicazione degli ORC al recupero

termico (Waste Heat Recovery - WHR) nel campo degli autotrasporti e della

generazione elettrica con motori a combustione interna. La conclusione di tale

revisione rivela un potenziale incremento dell’ordine del 10-15% sul risparmio

di combustibile utilizzando la tecnologia WHR ORC. Altre revisioni da sottolineare sono quelle pubblicate da Quoilin et al. [10] e da Bao e Zhao [22] nel

2013 le quali riportano una completa lista di lavori svolti su diversi impianti

7

Il fattore di disponibilità di un generico impianto è pari al rapporto tra il tempo in

cui l’impianto è in funzione in un certo periodo di riferimento ed il tempo del periodo di

riferimento stesso.

8

Triclorofluorometano (CCl3 F): composto organico noto anche col nome di R11, CFC11

o freon11. Maggiori informazioni sono disponibili al sito http://it.wikipedia.org/wiki/

Triclorofluorometano.

19

2.3. Il fluido di lavoro

2. Il ciclo Rankine a fluido organico

ORC, in diverse applicazioni e configurazioni, con differenti tipologie di fluidi

di lavoro e componenti dell’impianto (espansori pompe e scambiatori) riportando i principali risultati e linee guida ottenuti da tali studi. Negli ultimi

anni sono stati pubblicati molti lavori sugli impianti ORC a conferma del forte

interesse nei confronti di questa tecnologia. Alcuni di questi lavori sono stati

presentati nel corso delle prime due edizioni del International Seminar on ORC

Power Plants, l’ultima delle quali si è svolta nell’ottobre 2013 a Rotterdam,

Olanda.

2.3

Il fluido di lavoro

L’aspetto fondamentale che differenzia i cicli ORC dai convenzionali cicli a

vapore è l’utilizzo di fluidi organici come fluido di lavoro al posto dell’acqua.

Essi infatti giocano un ruolo importante per quanto riguarda le prestazioni del

ciclo, la sua economia, le dimensioni dei componenti, la progettazione dell’espansore, la stabilità del sistema, la sicurezza e l’impatto ambientale. Come

esposto al Paragrafo 2.2, molte pubblicazioni trattano le caratteristiche dei

fluidi organici ed i criteri per la loro scelta, e partendo dai risultati di alcuni di

questi lavori[22, 23] si possono ottenere le principali caratteristiche dei fluidi

organici riportate nei seguenti paragrafi.

2.3.1

Pendenza della curva di vapore saturo

Fatta eccezione per la struttura molecolare e la tipologia di atomi nella molecola di fluido, i fluidi di lavoro possono essere suddivisi per categorie in funzione

della forma della curva di vapore saturo, la quale, come visto in precedenza, è

una delle caratteristiche cruciali nei fluidi di lavoro utilizzati negli ORC. Come

riportato in Figura 4.3 ci sono generalmente tre tipi di fluidi:

Fluido bagnato (wet fluid): il quale ha una curva di vapore saturo con

ds

< 0, come nel caso dell’acqua, rappresentato

pendenza negativa, cioè dT

in Figura 2.6(a);

Fluido asciutto (dry fluid): il quale ha una curva di vapore saturo

ds

con pendenza positiva, cioè dT

> 0, rappresentato in Figura 2.6(b);

Fluido isoentropico (isentropic fluid): il quale ha una curva di vads

pore con pendenza quasi infinita, cioè dT

= 0 (come nel caso del R245fa

riportato in Figura 2.3), rappresentato in Figura 2.6(c).

20

2.3. Il fluido di lavoro

ds

dT

2. Il ciclo Rankine a fluido organico

ds

dT

< 0

> 0

Temperature,T

Vapour

+

Liquid

P1

T1

1

T2

P2

Temperautre ,T

Superheated

Vapour

Subcooled

Liquid

Vapour

+

Liquid

Subcooled

Liquid

T1

1

T2

2

2

Satureted

Liquid

Satureted

Liquid

Satureted

Vapour

Specific Entropy,s

P1

P2

Superheated

Vapour

Satureted

Vapour

Specific Entropy,s

(a) Fluido bagnato

(b) Fluido asciutto

ds

dT

=0

Temperautre,T

Superheated

Subcooled

Vapour

Vapour+

Liquid

P1

Liquid

T1

1

T2

P2

2

Satureted

Liquid

Satureted

Vapour

Specific Entropy,s

(c) Fluido isoentropico

Figura 2.6: Tipologie di fluidi di lavoro

I fluidi organici sono caratterizzati da una curva di vapore saturo a pendenza positiva, fluido asciutto, o una pendenza quasi infinita, fluido isoentropico,

come si può notare da Figura 2.7.

2.3.2

Calore latente di evaporazione

Da alcuni studi è emerso che, se si utilizza un fluido con calore latente di evaporazione elevato, la potenza specifica sviluppata dal ciclo è maggiore una volta

fissata la temperatura di evaporazione. Ciò risulta intuitivo se, osservando il

ciclo Rankine, ad esempio in Figura 2.1, si immagina di aumentare il calore

latente di evaporazione, ottenendo cosı̀ un aumento del segmento orizzontale

che rappresenta l’evaporazione, e perciò un aumento dell’area del ciclo la quale

21

2.3. Il fluido di lavoro

2. Il ciclo Rankine a fluido organico

Figura 2.7: Curva di saturazione dell’acqua e di alcuni fluidi organici sul

diagramma (T,s)

risulta proporzionale al lavoro sviluppato. Però, quando la fonte di calore è a

bassa temperatura, come ad esempio recupero termico da gas di scarico o geotermico, i fluidi organici con il loro basso calore latente di evaporazione sono

la scelta migliore. Un basso calore di evaporazione porta ad uno scambio termico globale nell’evaporatore che avviene per la maggior parte seguendo una

trasformazione a temperatura variabile. Ciò fa sı̀ che il profilo di temperatura

del fluido di lavoro segua meglio il profilo di temperatura del fluido caldo che

rappresenta la fonte di calore. Questo significa che la differenza di temperatura

tra i fluidi nello scambiatore di calore si riduce, come illustrato in Figura 2.8,

e con essa si riducono anche le irreversibilità legate allo scambio termico.

2.3.3

Densità

Utilizzare un fluido ad alta densità è importante sia per la fase liquida che per

la fase vapore per aumentare l’efficienza e diminuire i costi dell’impianto.

Avere un fluido con un basso volume specifico nelle condizioni di liquido saturo (o leggermente sottoraffreddato) comporta un minore lavoro

per aumentare la pressione dalla condizione del condensatore a quella

dell’evaporatore e dunque una minore potenza assorbita dalla pompa.

22

2.3. Il fluido di lavoro

2. Il ciclo Rankine a fluido organico

T°C

T °C

425

425

400

ing

Ex

Vaporizing

Fl

u

200

200

180

O

rg

te r

Wa

e at

ing

an

ic

Vaporizing

Pre

h

Su

p

ΔT =30°C

id

ΔT =30°C

330

erh

300 300

Supe

rh

eatin

g

300

ea t

au

Ex

au

st

G

as

st

G

as

400

Pr

e

he

a

tin

g

100

90

100

0

25

50

75

0

100%

(a) Fluido di lavoro: acqua

25

50

75

100%

(b) Fluido di lavoro: toluene

Figura 2.8: Effetti del calore latente di evaporazione sullo scambio termico

Avere un fluido con un’alta densità allo stato di vapore è particolarmente importante a bassa pressione, cioè in uscita dall’espansore, perché

comporta, a parità di portata in massa, ad una portata volumetrica relativamente bassa e dunque le sezioni adottate per i componenti possono

essere di valore ridotto in accordo con il limite imposto alle perdite di

carico.

2.3.4

Punto critico

La fase di condensazione è sempre necessaria in un ORC. La temperatura di

condensazione è normalmente situata attorno ai 300 K, al fine di espellere il

calore nell’ambiente circostante o al fluido di condensazione. Alcuni fluidi, come ad esempio il metano, hanno temperature critiche al di sotto dei 300 K e

risultano dunque difficili da condensare. D’altro canto, per i cicli ORC supercritici9 , la temperatura critica deve avere un valore abbastanza basso da poter

essere superato.

9

Ciclo supercritico: ciclo in cui non avviene l’evaporazione a temperatura e pressione

costanti, maggiori informazioni sono riportate al sito http://www.infinityturbine.com/

publications/SupercriticalCO2/Infinity_Rankine.pdf

23

2.3. Il fluido di lavoro

2.3.5

2. Il ciclo Rankine a fluido organico

Pressioni di lavoro

Le pressioni di lavoro del ciclo hanno una grande influenza sulla complessità

del sistema, la realizzabilità tecnica ed i costi di installazione. Il passaggio di

stato per una sostanza pura è ad un grado di libertà e perciò la pressione e

la temperatura sono direttamente collegate, cioè, fissata una delle due, l’altra

è automaticamente determinata. Per questa ragione la temperatura di condensazione di un ORC è fortemente dipendente dalla temperatura del fluido

di condensazione, cioè il fluido utilizzato per asportare calore al fluido di lavoro: tale temperatura può essere dell’ordine di grandezza della temperatura

ambiente oppure maggiore di essa se l’impianto assume una configurazione di

cogenerazione. Ogni sostanza presenta una diversa pressione di condensazione

ad una certa temperatura: in alcuni casi essa è molto bassa, abbondantemente

inferiore alla pressione atmosferica, come ad esempio nel caso dell’acqua la cui

pressione di condensazione a 30°C è pari a 0.042 bar assoluti; oppure nel caso di

altri fluidi, a parità di temperatura, essa è superiore alla pressione atmosferica.

Una pressione di condensazione minore alla pressione atmosferica può causare

infiltrazioni di aria nel sistema costringendo a prevedere sistemi di estrazione

oltre ad avere componenti più robuste a causa delle elevate sollecitazioni.

Una volta fissata la pressione di condensazione, la pressione di evaporazione viene ottimizzata per massimizzare l’efficienza globale e la potenza sviluppata. Se la pressione di evaporazione ottimale è molto alta i componenti

dell’impianto dovranno essere dimensionati e certificati per resistere alle alte

sollecitazioni indotte. In particolare, nel caso di ORC soprattutto di piccola

scala, per ottenere buone prestazioni la pressione di condensazione non deve

essere troppo bassa e la pressione di evaporazione deve rimanere entro certi

limiti, normalmente attorno ai 25 bar[11].

2.3.6

Punto di solidificazione

Il punto di solidificazione deve essere lontano dal valore della temperatura più

bassa presente nel ciclo.

2.3.7

Viscosità

E’ preferibile una bassa viscosità sia allo stato liquido che a quello di vapore

in modo tale da avere ridotte perdite di carico dovute agli attriti.

24

2.3. Il fluido di lavoro

2.3.8

2. Il ciclo Rankine a fluido organico

Stabilità e compatibilità con i materiali

Al contrario dell’acqua, i fluidi organici usualmente soffrono di un deterioramento ed una decomposizione chimiche ad alta temperatura. Per questa

ragione, una sostanza può essere utilizzata in un impianto ORC solo se la sua

temperatura di stabilità chimica è maggiore della massima temperatura del

ciclo, con un certo margine di sicurezza, tenendo conto di possibili anomalie

come picchi di temperatura all’interno dell’evaporatore. In sostanza, ne deriva

una limitazione della temperatura massima del ciclo alla temperatura di circa

600 K.

Inoltre, il fluido deve essere compatibile con i materiali di tutte le parti

bagnate all’interno del circuito e con l’olio lubrificante che spesso è miscelato

con il fluido organico.

2.3.9

Sicurezza

Ogni sostanza è caratterizzata da un certo livello di pericolosità: idealmente,

un fluido organico da utilizzare in un impianto ORC dovrebbe essere non corrosivo, atossico, e non infiammabile, in particolare per le applicazioni domestiche.

Comunque, nei casi pratici, alcune delle caratteristiche citate precedentemente non sono necessariamente da soddisfare in certe condizioni. Perciò alcune

sostanze vengono scelte per le loro buone prestazioni anche se sono leggermente infiammabili o tossiche. Per esempio, il pentano è un fluido infiammabile,

ma ciò non è considerato un problema se non c’è pericolo di ignizione nelle

immediate vicinanze[11]. In ogni caso, ad alte temperature, alcune sostanze

organiche possono presentare autoaccensione, perciò la massima concentrazione ammissibile ed il limite di esplosione dovrebbero essere valutati. Comunque,

il contatto tra il fluido organico e l’aria deve essere evitato, tenendo conto della

tossicità di alcune sostanze, seppur bassa, che vengono utilizzate come fluidi

di lavoro negli ORC: per queste ragioni, sono utilizzate particolari soluzioni,

come macchine ermetiche e pompe a diaframma, allo scopo di realizzare un

circuito completamente isolato.

2.3.10

Aspetti ambientali

Anche se gli ORC operano in circuiti chiusi, sono possibili interazioni tra il

fluido di lavoro e l’ambiente, ad esempio durante l’installazione dell’impianto,

durante la sua vita (in particolare a causa di trafilamenti lungo le tenute sugli

alberi delle macchine) e durante il suo smaltimento. Perciò è possibile incorrere

25

2.3. Il fluido di lavoro

2. Il ciclo Rankine a fluido organico

in eventuali danni ecologici dei quali bisogna tenere conto nella scelta del fluido

di lavoro. Generalmente vengono considerati tre indici di impatto ambientale.

Il Ozone Depletion Potential (ODP) per un certo fluido è il rapporto tra la

quantità di strato di ozono distrutta e la massa di fluido rilasciata. Il valore

1 viene assegnato al triclorofluorometano R11, il quale viene considerato come

riferimento. I refrigeranti tradizionali, inclusi i clorofluorocarburi (CFC) e

gli idroclorofluorocarburi (HCFC) sono caratterizzati da un ODP che varia da

0.1 a 1. Dato l’impatto negativo del cloro sull’atmosfera, i moderni refrigeranti

come gli idrofluorocarburi (HFC) e gli idrofluoroeteri (HFE) non contengono

cloro e presentano un ODP pari a zero.

Il Global Warming Potential (GWP) indica quanto una sostanza chimica

concorre al riscaldamento globale in un periodo di riferimento di 100 anni. Viene preso come riferimento l’anidride carbonica, alla quale, convenzionalmente,

viene assegnato il valore unitario di GWP.

L’Atmosferic Lifetime (ALT) è la stima del tempo che un gas rimane in

atmosfera dopo l’emissione, sulle basi della sua velocità di degradazione e la

propensione a legarsi con altri gas. Questo indice è utile per determinare gli

effetti di inquinamento a lungo termine: sostanze chimiche con un elevato ALT

possono essere potenzialmente dannose per il pianeta, anche se ora non sono

ritenute tali.

I rischi ambientali connessi alle sostanze chimiche sono stati gradualmente individuati durante l’ultimo secolo, e molte sostanze sono state escluse in

momenti differenti: nel 1987 venne formulato il protocollo di Montreal, con

lo scopo di regolare la graduale eliminazione dei fluidi più nocivi. Sulle basi

di questo protocollo, i fluidi CFC, usati come refrigeranti dal 1930 grazie al

loro alto livello di sicurezza e le caratteristiche prestazionali ma caratterizzati anche da un impatto estremamente elevato sullo stato di ozono, sono stati

gradualmente eliminati dal 1991 fino al bando definitivo nel 2010, anche se i

livelli di consumo e produzione di refrigeranti con alto ODP (in accordo con

il protocollo di Montreal le sostanze più pericolose sotto questo aspetto sono

R11, R12, R113, R114 e R115) sono stati annullati del tutto nel 1996[24]. Gli

HCFC sono caratterizzati da un valore di ODP molto minore rispetti i CFC:

l’inclusione di uno o più atomi di idrogeno nelle molecole causano la distruzione

del fluido nella bassa atmosfera per la presenza del radicale ossidrile (− OH),

riducendo cosı̀ la quantità di fluido che riesce a raggiungere la stratosfera. Per

questo motivo, anche se vengono considerati una minaccia ambientale, essi erano visti come soluzione temporanea dal protocollo di Montreal, utilizzabili per

rimpiazzare i CFC in una fase di transizione che si concluderà con l’eliminazio-

26

2.3. Il fluido di lavoro

2. Il ciclo Rankine a fluido organico

ne completa degli HCFC tra il 2030 ed il 2040. Quindi, per i motivi trattati,

ad oggi solamente due categorie di refrigeranti possono essere utilizzati negli

impianti termici, essi sono gli HFC e gli HFE: entrambi non contengono cloro

e hanno ODP nullo, anche se gli HFC sono considerati dei gas serra, in quanto

essi hanno un valore significativo dell’indice GWP.

2.3.11

Reperibilità e costo

Sotto tali aspetti nessun fluido può competere con l’acqua. La fattibilità in

termini economici di un ORC è largamente dipendente dalla reperibilità e

dal costo del fluido di lavoro. Generalmente, i refrigeranti usati nei sistemi

termici sono costosi e sono realizzati da un numero limitato di produttori nel

mondo, ma garantiscono prestazioni superiori e il loro costo può può essere

potenzialmente ridotto dall’eventuale produzione di massa. D’altro canto, è

possibile utilizzare come fluido di lavoro anche degli idrocarburi a basso costo,

anche se spesso portano ad efficienze globali minori: l’identificazione del miglior

compromesso tra diverse esigenze è l’obiettivo dell’ottimizzazione del sistema.

2.3.12

Osservazioni finali

Come visto in questa sezione, la scelta del fluido di lavoro ha influenza sull’efficienza del sistema, le dimensioni dei suoi componenti, la progettazione

dell’espansore, la sicurezza e la stabilità del sistema e l’impatto ambientale.

La scelta del fluido ottimale è complicata dalle seguenti problematiche:

le condizioni di lavoro e le diverse fonti di calore per gli ORC variano in

un intervallo ampio: dalle basse temperature intorno a 80°C (ad esempio

da energia geotermica e collettori solari piani) alle alte temperature di

circa 500°C (come ad esempio da biomassa);

con eccezione di alcune sostanze le cui temperature critiche sono troppo basse o troppo alte (cicli supercritici), centinaia di diverse sostanze

possono essere utilizzate come fluido di lavoro negli ORC.

Dal punto di vista strutturale e dal tipo di atomi della molecola del fluido, i fluidi di lavoro preferibili per essere utilizzati in un impianto ORC sono suddivisi

nelle seguenti categorie:

1. Idrocarburi, inclusi quelli lineari (n-butano, n-pentano), ramificati (isobutano, isopentano), e idrocarburi aromatici (toluene, benzene), hanno:

27

2.3. Il fluido di lavoro

2. Il ciclo Rankine a fluido organico

proprietà termodinamiche desiderate;

pericoli di infiammabilità.

2. Perfluorocarburi sono/hanno:

estremamente inerti e stabili;

molecole estremamente complesse;

proprietà termodinamiche indesiderate.

3. Silossani sono/hanno:

attraenti per le loro proprietà fisiche e termiche (bassa tossicità e infiammabilità, elevato peso molecolare, possibilità di uso prolungato

come vettore termico alle alte temperature);

disponibili come miscele oltre che come fluidi puri;

condensazione ed evaporazione isobarica ma non isoterma.

4. Idrocarburi a catena lineare parzialmente fluoro-sostituiti:

alcuni di essi con ODP nullo sono potenzialmente interessanti;

5. Eteri e florurati hanno:

problemi di tossicità ed infiammabilità;

proprietà termodinamiche indesiderate.

6. Alcol hanno:

problemi di infiammabilità;

solubilità in acqua;

proprietà termodinamiche indesiderate.

7. Inorganici hanno:

ampia gamma e costi bassi;

basso impatto ambientale;

alcuni problemi operativi.

28

2.3. Il fluido di lavoro

2. Il ciclo Rankine a fluido organico

Una volta individuata la lista dei fluidi candidati ad essere utilizzati come

fluido di lavoro in un impianto ORC, deve essere impostata una procedura di

ottimizzazione tale da massimizzare le prestazioni di interesse per le condizione

operative del sistema tenendo conto anche delle esigenze ambientali, di sicurezza ed economiche. Il metodo più utilizzato è quello di creare un modello per

la simulazione stazionaria dell’impianto utilizzando diversi fluidi[25, 26]. Non

è stato individuato un unico fluido di lavoro ottimale per gli ORC e questo

risultato è dovuto ai seguenti aspetti:

l’ottimizzazione è impostata al fine di massimizzare la funzione obiettivo

in particolari condizioni di lavoro che dipendono da diversi fattori;

le funzioni obiettivo dell’ottimizzazione dipendono dalla tipologia dell’applicazione considerata: nel caso di cogenerazione o applicazioni solari

viene generalmente massimizzato il rendimento del ciclo, mentre nel caso

di recupero termico WHR viene massimizzata la potenza sviluppata[10].

Detto ciò, nell’esperienza pratica, vengono utilizzati i seguenti fluidi, suddivisi per tipologia di applicazione:

R245fa10 : usato per basse temperature del fluido di lavoro, principalmente per applicazioni di recupero termico;

R134a11 : usato in applicazioni geotermiche e di recupero termico;

n-pentano12 : usato nel solo impianto ORC solare in Nevada, altre applicazioni includono il recupero termico ed applicazioni geotermiche a

media temperatura;

Solkatherm13 : usato nel recupero termico;

OMTS14 : usato per impianti cogenerativi a biomassa;

Toluene15 : usato nel recupero termico.

Silossani16 : usati nel recupero termico.

10

http://en.wikipedia.org/wiki/Pentafluoropropane

http://it.wikipedia.org/wiki/1,1,1,2-tetrafluoroetano

12

http://it.wikipedia.org/wiki/Pentano

13

http://www.solvaychemicals.com/EN/products/Fluor/SOLKANE_Specialties/

SolkathermSES36.aspx

14

http://www.sigmaaldrich.com/catalog/product/aldrich/235709?lang=

it&region=IT

15

http://it.wikipedia.org/wiki/Toluene

16

http://it.wikipedia.org/wiki/Silossani

11

29

2.4. Componenti dell’impianto

2. Il ciclo Rankine a fluido organico

A seguito degli studi effettuati dal CNR di Padova riguardo la scelta del

fluido con le caratteristiche più adatte ad essere utilizzato nell’applicazione

studiata nella presente tesi, è stato scelto di ricorrere al R245fa le cui proprietà termofisiche e le caratteristiche di impatto ambientale sono riportate in

Tabella 2.1.

2.4

Componenti dell’impianto

Rispetto ad un ciclo Rankine convenzionale, un ciclo ORC, date le condizioni

del fluido e le quantità di lavoro e portata elaborati, è dotato di componenti particolari per quanto riguarda le dimensioni e le caratteristiche tecniche.

Si riporta nei seguenti paragrafi le varianti tecnologiche più utilizzate per la

componentistica degli impianti a fluidi organici.

2.4.1

Espansore

Quando viene utilizzata una fonte di calore a bassa temperatura, come nelle

applicazioni studiate nel presente tesi, l’efficienza termica di un ciclo Rankine

è intrinsecamente bassa per motivi termodinamici (per esempio, l’efficienza di

un ciclo di Carnot tra 150°C e 30°C è pari a 0,284), cosı̀ l’efficenza di tutti

i componenti coinvolti nel sistema deve esserela più alta possibile, al fine di

ottenere un generatore con rendimento globale accettabile. Tuttavia, questi

impianti di piccola taglia, per raggiungere una buona competitività economica,

non devono essere troppo costosi, quindi il costo è un altro criterio di selezione

importante per tutti i componenti del circuito. L’espansore, la cui funzione è di

convertire l’energia termica del fluido in lavoro meccanico, è uno degli elementi

che influenzano maggiormente le prestazioni globali del sistema, quindi la sua

scelta rappresenta un passo fondamentale nel processo di progettazione di un

generatore ORC.

Secondo quanto riportato da Quoilin et al. in [10], gli espansori utilizzati

per gli impianti ORC possono essere turbomacchine oppure macchine volumetriche. Come fanno notare gli autori, le macchine volumetriche sono spesso

preferite per applicazioni domestiche o comunque di piccola scala, come riportato in Figura 2.9, in quanto essi sono caratterizzate da bassa portata, maggior

rapporto di espansione e minor velocità di rotazione rispetto alle turbomacchine.

30

2.4. Componenti dell’impianto

2. Il ciclo Rankine a fluido organico

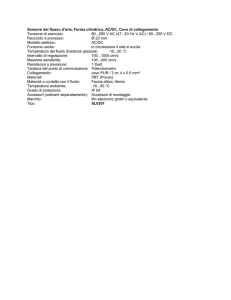

Tabella 2.1: Proprietà termofisiche e caratteristiche di impatto ambientale del

R245fa

Proprietà o caratteristica*

Peso molecolare

Limite di infiammabilità

in aria @ 1 atm

Flash point

ODP

GWP

ASHRAE Safety Group

Classification

Punto di ebollizione @

1.01 bar

Punto di congelamento @

1.01 bar

Temperatura critica

Pressione critica

Densità del vapore al

punto di ebollizione

Densità del liquido

Calore specifico del liquido

Calore specifico del vapore a pressione costante,

1.01 bar

Calore latente di vaporizzazione al punto di

ebollizione

Conducibilità termica del

liquido

Conducibilità termica del

vapore

Viscosità dinamica del

liquido

Viscosità dinamica del

vapore

*

Unità

g/mol

Valore

134.05

Metodo

vol.%

Nessuno

ASTM E681-85

°C

Nessuno

ASTM

D-3828-87,

ASTM D-1310-86

-

0

950

-

B1

°C

15.3

°C

<-107

°C

bar

154.05

36.4

kg/m3

5.921

kg/m3

1339

kJ/kg K

1.36

kJ/kg K

0.89

kJ/kg

196.7

W/m K

0.081

W/m K

0.0125

mPa s

402.7

mPa s

10.3

Proprietà considerate a 25°C dove non specificato diversamente

31

2.4. Componenti dell’impianto

2. Il ciclo Rankine a fluido organico

Figura 2.9: Mappa per la scelta ottimale tra tre tipologie di espansore (Turbine: turbina, Screw: espansore ad ingranaggi, Scroll: espansore rottivo

a spirale) in funzione del tipo di applicazione (Geoth: energia geotermica,

Solar: energia solare, WHR: recupero di calore) della potenza sviluppata

Turbomacchine Per quanto riguarda le turbomacchine, esse possono essere

divise in turbine assiali e turbine radiali.

Le turbine assiali presentano un design particolare quando sono utilizzate

in combinazione con fluidi ad alto peso molecolare. La differenza più rilevante

tra fluidi organici e vapore acqueo è il salto entalpico durante l’espansione,

il quale è maggiore per il vapore. Quindi, come detto in precedenza, sono

richiesti pochi stadi, uno o al massimo due, per applicazioni di ORC a bassa

temperatura. Un’altra caratteristica dei fluidi organici è la loro bassa velocità

del suono. Ne risulta che il blocco sonico viene raggiunto per basse velocità e

ciò porta al raggiungimento di un numero di Mach elevato che corrisponde ad

alte irreversibilità e dunque un’efficienza minore.

Le turbine radiali sono progettate per alti rapporti di espansione e basse

portate. La geometria permette alte velocità periferiche rispetto alle turbine

assiali e quindi un maggior salto entalpico per stadio. Esse hanno anche il

pregio di mantenere alte efficienze per un ampio intervallo di condizioni di

lavoro.

Le turbomacchine non sono adatte alle unità di piccola taglia, principalmente a causa del fatto che la loro velocità di rotazione aumenta drasticamente con

il diminuire delle dimensioni della macchina e quindi della potenza sviluppata.

Per una data tecnologia, la velocità periferica massima è approssimativamente

costante, indipendentemente dalle dimensioni della turbina stessa. La velocità

32

2.4. Componenti dell’impianto

2. Il ciclo Rankine a fluido organico

periferica viene definita come segue:

U2 = πN D2

(2.1)

dove U2 è la velocità periferica massima, N è la velocità di rotazione e D2 è

il diametro esterno. Se diminuiscono le dimensioni della macchina, a parità

di velocità periferica massima, aumenta la velocità di rotazione. Questa alta

velocità di rotazione è la motivazione per la quale le turbomacchine di piccola

taglia non sono ancora commercializzate.

Espansori volumetrici Le tipologie di espansori volumetrici maggiormente

utilizzati per gli ORC sono i seguenti:

espansore a pistoni;

espansore scroll;

espansore ad ingranaggi;

espansore a palette.

Negli espansori a pistoni, lo stesso volume della camera viene utilizzato come

camera di aspirazione, espansione e scarico e tali fasi sono gestite dall’apertura

e la chiusura delle valvole di aspirazione e scarico.

Negli espansori rotativi (scroll, ad ingranaggi e a palette), queste camere coesistono. La camera di aspirazione evolve in una o due camere di espansione

(per esempio lo scroll è caratterizzato da due camere di espansione). Analogamente, le camere di espansione diventano la camera di scarico una volta che

esse entrano in contatto con la linea di scarico della macchina.

Al contrario degli espansori a pistoni, gli espansori rotativi non hanno bisogno

di valvole: il tempo delle fasi di aspirazione e scarico sono imposti dalla geometria della macchina. In termini di progettazione, questo è il maggior vantaggio

rispetto agli espansori a pistoni. L’espansore a pistoni, invece, ha il vantaggio

di avere piccole perdite per trafilamento tra le parti mobili e fisse rispetto agli

espansori rotativi.

Mentre le turbomacchine sono una tecnologia matura e disponibile sul mercato per gli impianti ORC di grande taglia, gli espansori volumetrici per piccoli

impianti sono quasi tutti solamente dei prototipi, spesso ricavati dai compressori esistenti. Gli espansori volumetrici sono dei buoni sostituti delle turbomacchine a bassi valori di potenza sviluppata: essi hanno una velocità di rotazione

ridotta (generalmente tra 1500 e 3000 giri/min per la rete elettrica a 50 Hz),

33

2.4. Componenti dell’impianto

2. Il ciclo Rankine a fluido organico

sono affidabili (ampiamente utilizzati come compressori), essi possono tollerare la presenza di fluido durante l’espansione e presentano un buon rendimento

isoentropico.

In tali macchine, la diminuzione di pressione è causata dall’aumento del

volume della camera di espansione. Il rapporto tra il volume della camera di

espansione (o delle camere di espansione se l’espansore è di tipo scroll) alla

fine ed all’inizio dell’espansione è detto ”built-in volume ratio”. Il processo

di espansione per il caso particolare dell’espansore scroll è rappresentato in

Figura 2.10: il fluido è immesso attraverso il foro centrale ed intrappolato in

una camera la quale espande progressivamente mentre si sposta radialmente

verso la periferia, dove il fluido di lavoro viene scaricato.

Si presentano due tipi di perdite se il rapporto tra il volume specifico in uscita ed in ingresso dell’espansore è diverso dal built-in volume ratio, rappresentati

in Figura 2.11:

Sotto-espansione: quando il built-in volume ratio è minore del rapporto

tra il volume specifico in uscita ed in ingresso dell’espansore. In questo caso la pressione nella camera al termine del processo di espansione

(Pin ) è maggiore della pressione nella linea di scarico. Perciò il fluido

espande ulteriormente con un processo quasi isocoro fino a raggiungere

la pressione del condotto scarico.

Sovra-espansione: quando il built-in volume ratio è maggiore del rapporto tra il volume specifico in uscita ed in ingresso dell’espansore. In

questo caso la pressione nella camera al termine del processo di espansione (Pin ) è minore rispetto alla pressione nella linea di scarico. Perciò il

fluido viene compresso con un processo quasi isocoro fino a raggiungere

la pressione del condotto scarico.

Questi due effetti possono ridurre l’efficienza di espansione. Come conseguenza, un espansore volumetrico è generalmente meno adatto a lavorare con alti

rapporti di espansione rispetto ad una turbomacchina. Altre perdite includono

Figura 2.10: Schema di funzionamento di un espansore scroll

34

2.4. Componenti dell’impianto

2. Il ciclo Rankine a fluido organico

Figura 2.11: Sotto-espansione (sinistra) e sovra-espansione (destra) (Psu :

pressione di aspirazione, Pex : pressione di scarico)

perdite per attrito, perdite di carico all’aspirazione, perdite per trafilamento e

perdite di calore.

Per ottimizzare le prestazioni dell’espansore e minimizzare le perdite di

sovra-espansione e sotto-espansione, il built-in volume ratio dovrebbe coincidere con le condizioni di lavoro. In generale, gli espansori a pistoni sono adatti

a sistemi con alti rapporti di espansione in quanto essi hanno un maggior

built-in volume ratio.

La principale difficoltà legata alle macchine volumetriche è la loro lubrificazione. Una soluzione consiste nell’installare un separatore di olio allo scarico dell’espansore. In questo caso, diversamente dal compressore, una pompa

per l’olio è necessaria per portare l’olio separato all’aspirazione dell’espansore.

Un’altra soluzione consiste nel far circolare liberamente una quantità di olio

nel circuito e porre un separatore di olio allo scarico dell’evaporatore. L’olio

separato viene iniettato nei cuscinetti, mentre la lubrificazione delle spirali (nel

caso di espansore scroll) viene lasciato alla quantità di olio trafilata nel separatore a causa delle sua efficienza non unitaria. Alternativamente si possono

utilizzare macchine con miscela di fluido organico e olio, ma questo sistema

generalmente mostra rendimento volumetrico minore.

Dagli studi riportati in [10] risulta che la tipologia di espansore di maggior

interesse per applicazioni a bassa temperatura risulta essere l’espansore scroll.

Esso è ricavato dal compressore scroll, in commercio dalla fine degli anni 80

per applicazioni di climatizzazione, il quale ha una serie di aspetti molto interessanti, che rendono possibile il suo uso come espansore e molto adatto a

ORC di piccola taglia:

35

2.4. Componenti dell’impianto

2. Il ciclo Rankine a fluido organico

(a) Scambiatore a fascio tubiero

(b) Scambiatore a piastre

Figura 2.12: Tipologie di scambiatori di calore

basso costo di produzione per produzioni in serie;

progettato per operare con fluido refrigeranti simili per caratteristiche

fisiche e termodinamiche ai fluidi organici presenti negli ORC;

Come riportato nella letteratura, si veda [10], il rendimento isoentropico degli

espansori volumetrici ha valori medi intorno tra 0.60 e 0.65 con valori massimi

tra 0.68 e 0.70.

2.4.2

Scambiatori di calore

Gli scambiatori di calore rappresentano una quota importante del costo totale

dell’impianto, per questo devono essere attentamente progettati. Le caratteristiche principali degli scambiatori sono l’efficienza (o il pinch point) e la perdita

di carico. Ogni scambiatore all’interno del ciclo è dimensionato in funzione di

questi due parametri. Possono essere utilizzati diversi tipi di scambiatori termici, i più comuni sono lo scambiatore a fascio tubiero (principalmente per

grandi impianti), riportato in Figura 2.12(a), e lo scambiatore a piastre (principalmente per piccoli impianti, a causa della sua compattezza), riportato in

Figura 2.12(b).

36

2.4. Componenti dell’impianto

2.4.3

2. Il ciclo Rankine a fluido organico

Pompa di alimentazione

La scelta della pompa di alimentazione ha un ruolo fondamentale nel processo di progettazione di un impianto ORC. Anche se i più importanti criteri di

selezione per una pompa sono la portata erogata e la pressione differenziale

realizzabile tra aspirazione e mandata, la scelta della tecnologia più adatta

per applicazioni particolari come l’ORC dipende anche da altri fattori quali

temperature e pressioni di lavoro, compatibilità del fluido con i materiali e

viscosità del fluido di lavoro. In particolare, quest’ultimo parametro è uno

dei più critici, poiché i fluidi organici, in molti casi, presentano una viscosità molto bassa, causando perdite importanti dalle tenute della macchina e dai

meccanismi di pompaggio e limitando le proprietà lubrificanti del fluido stesso.

Mentre l’attuale tecnologia negli impianti ORC di grandi e medie dimensioni

è rappresentata da pompe di alimentazione centrifughe, questa soluzione non

è adatta per sistemi più piccoli. Infatti, i requisiti contrastanti di basse portate e pressioni differenziali elevate possono essere soddisfatti da una macchina

centrifuga soltanto se vengono utilizzate macchine multistadio, ma questa opzione comporta costi e pesi eccessivi. Le pompe volumetriche appaiono quindi

un’alternativa più adatta per impianti di piccola taglia, ma comportano alcuni svantaggi, come ad esempio una efficienza relativamente bassa. Per questo

motivo, a differenza di un ciclo a vapore tradizionale, la potenza elettrica

assorbita dalla pompa di alimentazione non è trascurabile, per cui l’ottimizzazione di questo componente è essenziale per ottenere un accettabile rendimento

elettrico globale per il sistema.

In seguito si analizzano le tipologie di pompe di alimento che meglio si

adattano agli ORC di piccola scala.

Nella sua tesi di dottorato, Aoun [27] ha condotto un’analisi interessante

delle diverse pompe potenzialmente adottabili in un impianto ORC di piccola

taglia, valutando le caratteristiche principali di un gran numero di pompe

volumetriche disponibili in commercio.

La prima tipologia di pompa presa in considerazione dall’autore è la pompa

ad ingranaggi: secondo lui, il problema principale che si riscontra nel loro utilizzo in un ORC è dovuto alla bassa viscosità del fluido di lavoro, che diminuisce

drasticamente le pressioni e le portate ottenibili da queste pompe.

Aoun ha studiato anche le pompe a palette: ha testato un’unità commerciale, idonea a fornire la portata necessaria ad una pressione sufficiente, ma

le prestazioni, in termini di efficienza complessiva, sono state relativamente

basse.

37

2.4. Componenti dell’impianto

2. Il ciclo Rankine a fluido organico

(a) Pompa ad ingranaggi

(b) Pompa a membrana

Figura 2.13: Tipologie di pompe di alimentazione

Come alternativa, l’autore ha indicato le pompe a diaframma: in queste

macchine un pistone si muove alternativamente e, per mezzo di una quantità di

olio interposta, deforma una membrana elastica, la quale fa variare il volume

di una camera racchiusa tra le valvole di aspirazione e di scarico del fluido di

lavoro. In questo modo il diaframma fornisce una tenuta fisica verso l’ambiente,

cosı̀ ogni possibile dispersione viene evitata e le pressioni massime ottenibili

sono indipendenti dalla viscosità del fluido. Quindi, secondo Aoun, le pompe

a diaframma rappresentano la migliore soluzione per piccoli ORC, sebbene

anche questa tecnologia presenta una serie di inconvenienti. Infatti esse sono

generalmente più pesanti e ingombranti delle pompe ad ingranaggi o delle

pompe a palette e sono estremamente sensibili alla cavitazione, fenomeno che

può provocare la perforazione della membrana. Inoltre questa tipologia di

pompa presenta un costo iniziale molto alto, intorno a 1500-2500 euro.

L’ultima tipologia di pompa analizzato da Aoun nella sua tesi è stata una

macchina a pistone alternativo. Anche in questo caso sono necessarie soluzioni

speciali per garantire buone prestazioni con la bassa viscosità dei fluidi di

lavoro. Tuttavia, le temperature di esercizio di queste pompe sono limitate (in

particolare a 50°C), ciò fa sı̀ che possano essere adottate solo per i sistemi in

cui non sia richiesta la cogenerazione del calore ad alta temperatura. Inoltre,

questi dispositivi sono caratterizzati anche da basse efficienze nelle condizioni

di lavoro tipiche di questa tipologia di impianti di piccola taglia[10]:

Quoilin ha descritto il prototipo sperimentale di un cogeneratore ORC

38

2.5. Applicazioni

2. Il ciclo Rankine a fluido organico

di 2 kWe progettato e installato presso l’Università di Liegi, in Belgio,

in cui la pompa di alimentazione a membrana ha raggiunto efficienze di

circa il 25% con HCFC-123 come fluido di lavoro;

Reid ha ottenuto un’efficienza del 7% con HFE-7000 in un ORC con

potenza elettrica nell’ordine dei kW;

Quoiln ha ottenuto un’efficienza del 22% con una pompa a membrana

utilizzando R245fa;

Bala ha studiato l’influenza di diversi tipi di fluidi sulle prestazioni di

una pompa a palette: l’efficienza più alta riportata è di circa il 20%;

Melotte ha studiato le prestazioni di una pompa centrifuga con Solkatherm, ottenendo un’efficienza variabile tra il 10 ed il 20%.

Si fa notare che tutte le efficienze riportate sono efficienze idro-elettriche, cioè

inglobano, oltre agli effetti idrulici presenti nel trasferimento di lavoro tra pompa e fluido, anche l’efficienza del motore elettrico, la quale può essere bassa

per piccoli motori o per motori sovradimensionati.

2.5

Applicazioni

Grazie alle sue caratteristiche peculiari, in particolare la capacità di sfruttare

fonti di calore a bassa temperatura, la tecnologia degli ORC è adatta per un

elevato numero di applicazioni. Per alcune di esse esistono impianti ORC già

disponibili in mercato, mentre per altre, come ad esempio la microgenerazione

domestica, esistono solamente dei prototipi oggetto di studio da parte della

comunità scientifica. Questa sezione è dedicata alla descrizione generale dei

potenziali utilizzi di questa tecnologia, ponendo particolare attenzione sui sistemi di piccola e media scala, ma citando anche le collaudate installazioni di

grande scala. In letteratura possono essere trovate recensioni interessanti su

applicazioni ORC , ad esempio nelle pubblicazioni di Tchanche et al. [11] e di

Quoilin et al. [10]. Nei seguenti Paragrafi si cercherà di raggruppare le diverse

tipologie di applicazioni alle quali si adattano i sistemi ORC.

2.5.1

Energia geotermica

L’interno della Terra contiene una quantità praticamente inesauribile di energia, in forma termica, a causa della struttura interna del pianeta e dei fenomeni

39

2.5. Applicazioni

2. Il ciclo Rankine a fluido organico

Figura 2.14: Principio di funzionamento di un impianto binario geotermico

ORC

fisici che avvengono sotto piastre della crosta terrestre. Grazie a questa energia, l’aumento della temperatura delle rocce con la profondità è notevole, con

un gradiente geotermico medio in prossimità della superficie di circa 30 K/km;

cosı̀, in generale, il calore utilizzabile si trovava solo a profondità troppo elevate

per lo sfruttamento industriale, ma le risorse geotermiche sono irregolarmente

distribuite e in alcune località il calore geotermico risulta essere concentrato e

relativamente vicino alla superficie. Il vettore energetico necessario per l’estrazione del calore è solitamente rappresentato dall’acqua piovana che, una volta

penetrata nella crosta terrestre, viene riscaldata, ed in alcuni casi evaporata,

dal contatto con rocce calde e poi accumulata in falde acquifere, occasionalmente ad alte pressioni e temperature, fino a 300°C. Questo fluido possono

essere estratti scavando pozzi geotermici e poi sfruttati per la produzione di

energia elettrica.

I sistemi geotermici sono tradizionalmente classificati come pozzi a vapore

dominante, nei quali viene prodotto vapore surriscaldato, pozzi ad acqua dominante (pozzi a vapore umido), nei quali vengono prodotti acqua e vapore, e

pozzi ad acqua calda.

I pozzi a vapore dominante sono i più semplici e più economici da sfruttare

per la generazione di energia, in quanto il vapore può essere fatto espandere

40

2.5. Applicazioni

2. Il ciclo Rankine a fluido organico

direttamente in una turbina. Tuttavia, il numero di siti nel mondo dove queste

risorse geotermiche ad alta entalpia sono disponibili è basso, e il loro utilizzo è

limitato da norme severe per la riduzione delle emissioni inquinanti gassose (il

vapore geotermico generalmente contiene grandi quantità di gas incondensabili

come CO2 , H2 S, NH3 , CH4 , N2 e H2 ).

I pozzi ad acqua dominante si possono sfruttare negli impianti geotermici

a flash, i quali si basano sulla proprietà per la quale una certa massa di vapore

può essere separata dal liquido in condizioni di saturazione dopo una riduzione della pressione del sistema, successivamente tale vapore viene espanso

direttamente in turbina.

Per i pozzi ad acqua calda, ma anche per le risorse a vapore umido a bassa

temperatura (sotto 150°C), è difficile realizzare impianti a flash competitivi

sotto l’aspetto economico, quindi l’unica soluzione possibile risultano i cicli

binari, nei quali l’energia posseduta dal fluido geotermico viene trasferita ad un

fluido di lavoro secondario all’interno di un ciclo Rankine chiuso; un esempio

è riportato in Figura 2.14. A causa della bassa temperatura della fonte di

calore, l’uso di acqua come fluido di lavoro secondario viene evitato, perciò la

soluzione naturale per tale sistema è rappresentata dall’utilizzo di ORC. Nel

2011 gli impianti binari basati sulla tecnologia ORC costituivano un terzo degli

impianti mondiali geotermici con 162 unità operative, ma, a causa della piccola

taglia di questi pozzi e dal basso livello di entalpia del fluido estratto, questi

impianti producevano solamente il 4% della potenza globale prodotta da fonti

geotermiche.

2.5.2

Energia solare

Lo sfruttamento della radiazione solare per la generazione elettrica, in particolare con i sistemi di piccole dimensioni in grado di rispondere a diverse

questioni relative alla produzione di energia sostenibile: la necessità di sistemi di alimentazione distribuiti in aree remote e isolate, la necessità di energia

elettrica a basso costo nei paesi in via di sviluppo, la necessità per i piccoli

ed efficienti sistemi di cogenerazione per applicazioni grid connected nei paesi

sviluppati, la necessità (originata anche da leggi) di generare energia elettrica pulita attraverso fonti di energia rinnovabili, la deregolamentazione e la

privatizzazione del mercato elettrico.

Una possibilità di sfruttare l’energia solare è immagazzinarla come calore in

un fluido caldo, e poi convertire questo calore in energia meccanica attraverso

un ciclo termodinamico diretto, come riportato in Figura 2.15. Normalmen-

41

2.5. Applicazioni

2. Il ciclo Rankine a fluido organico

Figura 2.15: Schema di un impianto ORC solare

te, la temperatura raggiungibile dal fluido utilizzato come vettore energetico

all’uscita del collettore è limitata (inferiore a 300°C), anche se le temperature

maggiori possono essere ottenute utilizzando tecnologie complesse e molto costose, come un heliostat con un ricevitore centrale, riportato in Figura 2.16, o

un piatto concentratore: per questo motivo, la conversione dell’energia termica

in energia meccanica può essere convenientemente effettuata da un ORC.

I principali vantaggi dei sistemi ORC solari sono i seguenti:

funzionamento a bassa temperatura, che consente l’utilizzo di attrezzature meno sofisticate, come collettori e componenti ORC, e permette di

Figura 2.16: Schema di un impianto heliostat

42

2.5. Applicazioni

2. Il ciclo Rankine a fluido organico

ottenere buone prestazioni anche in regioni dove la radiazione solare è di

bassa intensità;

modularità, la quale permette di realizzare impianti di grandi dimensioni

semplicemente con la combinazione di un certo numero di moduli ORC

sullo stesso sito;

riduzione del capitale necessario, delle operazioni e dei costi di manutenzione, poiché vengono utilizzate macchine, materiali e sostanze (in particolare il fluido termovettore) a basso costo, ed è possibile il funzionamento

remoto e dunque un minor personale.

A differenza dei moduli fotovoltaici, un impianto ORC solare offre alcune

interessanti possibilità:

accoppiamento con un accumulo termico;

utilizzo diretto della potenza meccanica sviluppata dall’espansore, se necessario (ad esempio per stazioni di pompaggio o impianti di dissalazione);

installazione di un singolo pannello solare collegato sia all’impianto di

riscaldamento che all’impianto ORC;

accoppiamento con una sorgente termica supplementare (ad esempio un

bruciatore a gas), con l’obiettivo di poter disaccoppiare la produzione

CHP e l’irraggiamento solare.

Sia i pannelli solari piani che quelli a concentrazione possono essere accoppiati con ORC, in funzione dell’applicazione e del sito di installazione: mentre

i collettori piani richiedono un minore investimento di capitali, altri sistemi,

come quello parabolico lineare di concentrazione, assicurano una quantità di

energia prodotta più elevata durante tutta vita operativa del pannello, soprattutto se dotati di sistemi ad inseguimento solare. In letteratura si può trovare

molto materiale sulla tecnologia ORC solare, in particolare, vengono riportati

studi su prototipi con collettori piani e a concentrazione. Alcuni esempi sono

riportati in seguito.

Il riscaldamento dei bacini idrici esposti ad irraggiamento solare è un fenomeno ben noto, che provoca una stratificazione termica naturale che si verifica

in particolare nei laghi, mari e oceani. Nelle regioni equatoriali e tropicali, il

gradiente termico tra l’acqua di mare in superficie e gli strati alle profondità

43

2.5. Applicazioni

2. Il ciclo Rankine a fluido organico

dai 800 m ai 1000 m può raggiungere valori intorno a 20 K. Sono stati proposti

diversi sistemi Ocean Thermal Energy Conversion (OTEC) per sfruttare questa fonte di calore a bassa temperatura, uno di questi è dato dall’utilizzo di un

impianto ORC che lavori con un fluido con bassa temperatura di ebollizione

come l’ammoniaca.

2.5.3

Sistemi di desalinizzazione

La desalinizzazione dell’acqua di mare rappresenta una delle soluzioni più promettenti per affrontare la crescente domanda mondiale di acqua dolce per usi

alimentari, agricoli e industriali. Allo stato attuale della tecnica, le tecniche di

dissalazione fanno capo a due tipologie di impianto: dissalazione evaporativa

e dissalazione per permeazione.

La dissalazione evaporativa viene ottenuta mediante evaporazione della fase acquosa, che viene recuperata per condensazione, e si ottiene di solito un

rigetto a salinità più alta dell’acqua salmastra di alimentazione. In qualche

caso, la fase solida (essenzialmente cloruro di sodio) viene recuperata in forma

cristallina, dopo evaporazione totale della fase liquida. In genere il tipo evaporativo viene impiegato per grandi produzioni di acqua dissalata, dell’ordine

dei 100000 m3/h e di qualità potabile o ad essa comparabile. Tali impianti di

desalinizzazione necessitano di una sorgente di calore per far evaporare l’acqua,

dunque operano a temperature relativamente elevate (tra i 40 ed i 200°C) ed

hanno quindi necessità, almeno in alcune parti, di essere costruiti in materiali

speciali, come acciai austeno-ferritici, leghe Cu-Ni, o leghe di titanio, a causa

della corrosione alcalina dovuta al cloruro di sodio.

La dissalazione per permeazione (RO) viene ottenuta mediante separazione su membrane semipermeabili. Le caratteristiche dell’acqua e del rigetto

sono simili alla tipologia precedente; non è però possibile raggiungere il recupero totale della fase acquosa, in quanto le membrane per osmosi inversa

non consentono il trattamento di fasi solide, se non viene prevista una sezione

evaporativa (zero liquid discharge). Il tipo di impianto ad osmosi inversa viene

impiegato per produzioni da piccole a grandi per ordini di grandezza da 1 a

10000 m3/h e per qualità simile alla dissalazione evaporativa. Sebbene le pressioni necessarie per superare la pressione osmotica siano elevate (nell’intervallo

da 60 bar a 80 bar), e anche se la filtrazione non è perfetta (una frazione media

di circa 1% di sali marini passa attraverso la membrana, ma ciò è accettabile

per usi potabili e agricoli e per la maggior parte delle applicazioni industriali),

la dissalazione per permeazione ha un grande potenziale di mercato, dal mo-

44

2.5. Applicazioni

2. Il ciclo Rankine a fluido organico

mento che il consumo specifico di energia è di 5-6 volte inferiore rispetto alle

tecnologie termiche. Al fine di ridurre l’impatto ambientale di un sistema di

dissalazione RO, la potenza necessaria per il pompaggio dell’acqua potrebbe

essere fornito da fonti rinnovabili. In particolare, poiché per adempiere allo scopo viene richiesta energia meccanica anziché elettrica, l’accoppiamento diretto

dell’espansore di un ORC con la pompa di pompaggio dell’acqua di mare rappresenta un’opportunità molto interessante, rendendo possibile sfruttare fonti

di calore a bassa temperatura, come ad esempio l’energia solare da collettori

piani, a fini di desalinizzazione. La tecnologia di dissalazione ORC-RO solare è

ampiamente studiata oggi, con l’obiettivo di raggiungere la competitività economica e per la progettazione di sistemi a basso costo adatti per l’applicazione

in particolare nei Paesi in via di sviluppo caratterizzati da climi secchi.

2.5.4

Sistemi di raffreddamento e pompe di calore

La possibilità di sfruttamento dell’energia solare per scopi di condizionamento

comporta un vantaggio unico: il carico massimo richiesto dal raffreddamento,

durante i giorni nel periodo estivo, è sincronizzato con i valori più elevati di

irraggiamento solare, con conseguente possibilità di riduzione del carico elettrico di punta in estate. Le opzioni tecniche disponibili per convertire l’energia

solare in effetto di raffreddamento sono quattro: assorbimento, adsorbimento,

energia elettrica fotovoltaica e sistemi termo-meccanici. Per quanto riguarda quest’ultima, una soluzione è rappresentata dal sistema di raffreddamento

Duplex-Rankine, in cui l’energia meccanica prodotta da un ORC solare è utilizzata per comandare il compressore di una macchina frigorifera a compressione

di vapore: questa tecnologia sembra essere molto promettente, ma solo pochi

esemplari di questa applicazione sono riportati finora in letteratura, poiché i

sistemi di assorbimento sono caratterizzati da una lunga serie di vantaggi, come ad esempio la possibilità di una strategia di controllo più semplice, l’uso di

fluidi non nocivi e costi inferiori.

In letteratura sono riportati esempi di ORC accoppiati non a sistemi di

raffreddamento, ma a pompe di calore: poiché la condensazione di entrambi i

cicli può avvenire allo stesso livello termico, cioè alla temperatura del ambiente riscaldato, può essere utilizzato un condensatore unico per l’installazione.

In questo modo, si possono ottenere valori elevati del coefficiente di prestazione (COP), in quanto quasi tutto il calore scaricato dal ciclo Rankine viene

trasferito alla camera riscaldata.

45

2.5. Applicazioni

2. Il ciclo Rankine a fluido organico

Figura 2.17: Schema di un impianto a biomassa

2.5.5

Impianti a biomassa

A differenza di altre fonti di energia rinnovabili, come l’energia eolica o solare, la biomassa non è limitata da intermittenza, quindi è adatta a sostituire

i combustibili fossili anche per la produzione di energia elettrica di carico di

base. Ad oggi la biomassa è la quarta fonte di energia più grande al mondo,

contribuendo a quasi il 14% della domanda mondiale di energia, e questa percentuale è ancora più alta, dal 20% a oltre il 90%, in molti Paesi in via di

sviluppo. L’impatto ambientale della combustione di biomassa è quasi nullo,

se confrontato con i combustibili fossili:

la quantità di anidride carbonica rilasciata è la stessa assorbita dalla

pianta durante la sua vita, si può cosı̀ riscontrare un effetto quasi nullo

sulla concentrazione atmosferica di questo gas serra, nel bilancio totale

di CO2 si deve tener conto della produzione di gas serra da parte di

tutti gli ausiliari presenti nelle operazioni che compongono la conversione

energetica globale;

46

2.5. Applicazioni

2. Il ciclo Rankine a fluido organico

le emissioni di incombusti, come il monossido di carbonio e particolato,

sono moderate, in confronto, ad esempio, ad una caldaia a carbone nella

media;

il biossido di zolfo non è un problema importante, a causa del basso

contenuto di zolfo della biomassa (tra 0.1% e 1.0%), inferiore al caso del

carbone e olio combustibile (tra 1.0% e 5.0%).

La biomassa è più conveniente se utilizzata localmente, nella produzione di

cogenerazione distribuita con sistemi di piccola o micro scala, a causa di due

ragioni principali:

la densità di energia nella biomassa è bassa, questo significa elevati costi

di trasporto del combustibile;

la biomassa è ampiamente disponibile anche come prodotto di scarto in

un certo numero di processi agricoli o industriali, la quale può rappresentare una fonte di calore ed energia da utilizzare in loco: al contrario

risulta difficile trovare un utente finale per l’energia (in particolare il

calore) prodotta in grandi sistemi CHP.

L’unica tecnologia provata per applicazioni decentralizzate per produzione di

energia elettrica oltre i 1.5 MW sfruttando i combustibili solidi è rappresentata

da sistemi ORC [29]: il concorrente più affidabile è la gassificazione, cioè la

trasformazione della biomassa in un gas sintetico, composto principalmente da

CO, CO2 , H2 S, CH4 e H2 , che può essere bruciato in un motore a combustione

interna o in una turbina a gas, dopo ulteriori processi di purificazione e filtrazione. I sistemi di gassificazione hanno rapporti potenza-calore più elevati, e

quindi maggiore redditività, rispetto agli ORC, ma d’altra parte hanno bisogno di maggiori investimenti, costi operativi e di manutenzione. Oggi questa

tecnologia sembra essere lontana dalla maturità (quasi tutti gli impianti in funzione sono prototipi a scopo dimostrativo), mentre il numero di sistemi ORC

a biomassa disponibili sul mercato ed installati nel mondo è in rapida crescita.

Un tipico impianto a biomassa di piccola scala è costituito da una caldaia

in grado di bruciare combustibili solidi e da un modulo ORC, normalmente

accoppiati mediante un circuito ad olio termico. L’utilizzo di un mezzo di

trasferimento termico intermedio, che viene gradualmente raffreddato nel generatore di vapore, offre una serie di vantaggi: la pressione in caldaia assume

valori intorno a quello atmosferico, si ha una maggiore inerzia termica ed una

minore sensibilità alle variazioni di carico, un controllo ed un funzionamento

47

2.5. Applicazioni

2. Il ciclo Rankine a fluido organico

semplici e sicuri. Riguardo ai parametri di lavoro, essi sono diversi da altre

applicazioni ORC: in particolare, la temperatura massima di ciclo potrebbe

essere vicino alla temperatura di fiamma, compatibilmente con la stabilità

chimica del fluido di lavoro (normalmente non vengono superate temperature di 900°C), consentendo temperature anche superiori a condensazione (circa

100°C), quindi una qualità maggiore del calore mediante cogenerazione, senza

penalizzazioni eccessive in termini di efficienza del ciclo di potenza.