Giornale clienti

PVDF e PA:

la plastica si fa strada

Oltre ai raccordi metallici in acciaio, acciaio inox e ottone, SERTO offre assortimenti completi realizzati con vari tipi di plastiche, in poliammide (PA) e in polivinilidenfluoruro

(PVDF). Questi due materiali si distinguono fra loro non solo esternamente per via del

loro colore, ma anche in virtù delle loro proprietà. Il PVDF si è imposto negli ultimi anni

in molti campi d’applicazione.

Perché realizzare raccordi in

plastica

Al contrario dei raccordi in metallo, filettati o

di altro tipo, le parti in plastica hanno un

peso decisamente inferiore, sono elettrica­

mente isolanti, antimagnetiche e conducono

calore solo in misura ridotta. Le parti in plas­

tica possono essere realizzate a iniezione in

complicati stampi.

Grazie alla sua straordinaria resistenza a

quasi tutti gli agenti aggressivi, il PVDF si

presta per una vastissima varietà di applica­

zioni. Inoltre il PVDF è molto facile da lavo­

rare. I raccordi filettati in PVDF hanno fatto il

loro ingresso in molti campi, ma soprattutto

nei sistemi in cui vengono trasportati agenti

aggressivi. L’alto gradimento del PVDF si

trasforma in una richiesta sopra la media.

Ne risulta una rilevante diminuzione della

reperibilità del materiale sul mercato che in­

fluisce in modo apprezzabile sui prezzi del­

la materia prima, sia per i granulati PVDF,

sia per i semilavorati.

Che cos’è il PVDF

Il polivinilidenfluoruro (PVDF) è un materiale

termoplastico al fluoro con buone caratteristi­

che meccaniche, termiche ed elettriche. I suoi

ambiti di utilizzo spaziano dalla tecnica aero­

spaziale ai materiali per protesi in medicina

passando per le tecnologie chimiche, di labo­

ratorio, di misurazione e per l’industria edile.

Indice

Argomenti

Pagina

Editoriale

1

PVDF e PA: la plastica si fa strada

1

Con il processo saldamente in mano

2

Tutela del consumatore in tutto il mondo

2

Per amore dell’ambiente

3

Prototipi – veloci ed economici

3

Flessibili per tutte le applicazioni

4

I materiali di tenuta di SERTO

4

News

4

SERTO Uptodate, No 28, Nov. 2010

Stimati clienti, egregi partner commerciali

L’economia mondiale è in forte ripresa e

anche SERTO ha beneficato di un anno

2010 pieno di lavoro e ricco di successi.

La ringraziamo di cuore per la Sua fiducia

espressa con il nostro Gruppo.

Pellet di plastica, la materia prima per i nostri raccordi, giunti e valvole di elevata qualità

PA: la soluzione economica

Parallelamente all’assortimento in PVDF,

SERTO offre ai propri clienti anche un’ampia

gamma di prodotti in PA. Queste due plasti­

che hanno proprietà di resistenza alle tem­

perature simili. Anche la poliammide (PA) fa

parte dei materiali termoplastici. La PA è

parzialmente cristallina e ha una stabilità e

una rigidità elevate. Rispetto al PVDF la PA

presenta delle carenze in termini di resisten­

za chimica e agli UV. Per via degli emollienti

in essa utilizzati, la PA è più flessibile ma è

anche inadeguata per le applicazioni a con­

tatto con l’acqua potabile. La PA ha

un’elevata resistenza all’usura e una buona

scorrevolezza; inoltre, sotto l’effetto del calo­

re presenta un’elevata stabilità dimensiona­

le. I nostri clienti utilizzano i raccordi e i fles­

sibili in PA, ad es., per il trasporto di aria

compressa o in stampanti a getto d'inchiostro.

Questo materiale si contraddistingue per

un’elevatissima resistenza chimica e agli UV

oltre a essere autoestinguente. Il materiale,

conforme alle disposizioni della FDA, è total­

mente innocuo e, analogamente al vetro, non

offre terreno fertile ai microrganismi. Per

quanto attiene alle proprietà meccaniche il

PVDF presenta una stabilità e una rigidità ele­

vate oltre a buone caratteristiche antifrizione

e di resistenza all’abrasione.

Il PVDF ha proprietà simili a quelle delle più

costose plastiche a base di fluoro PTFE e PFA.

Le differenze stanno principalmente nella resi­

stenza alle temperature, che però in molte ap­

plicazioni non costituisce un fattore decisivo.

Impressum

Layout, configurazione, redazione:

René Glaus, Kathrin Hellwig, Michael Busch

Fotos S.1 ©iStockphoto.com/MiguelMalo,

S.2 ©iStockphoto.com/dalton00

Referente Italia:

SERTO Italiana S.r.l., I­20099 Sesto S. Giovanni

(MI), info­[email protected], www.serto.it

Referente Svizzera (Sede centrale):

SERTO AG, CH­8355 Aadorf

,

[email protected], www.serto.com

Conclusione

Per applicazioni non troppo esigenti a con­

tatto con aria e gas non aggressivi, i raccor­

di in PA meno costosi costituiscono la scelta

giusta. Nei sistemi dove vengono trasportati

agenti aggressivi o alimenti, è consigliabile

utilizzare prodotti in PVDF.

AK

1

In questo numero della rivista UpToDate vi

informiamo circa la nostra competenza nel

campo dei raccordi in plastica. Oltre alla

poliammide utilizziamo principalmente il

PVDF. Siamo stati in grado di realizzare

per voi compiti particolarmente impegnati­

vi, soprattutto nell’ambito dei sistemi. I

gruppi costruttivi che abbiamo realizzato

su misura per i nostri clienti con i nostri rac­

cordi, valvole e giunti di sicurezza in PVDF,

oltre che con flessibili plasmati a caldo e

altri elementi aggiuntivi, trovano applicazi­

one principalmente nel campo chimico,

farmaceutico e medico.

I nostri clienti si affidano alla nostra esperi­

enza in fatto di raccordi metallici, mentre

per quanto riguarda le proprietà chimiche

e i processi di produzione sanno di poter

contare sulla competenza dei nostri part­

ner esterni. Soprattutto per la realizzazio­

ne dei prototipi ci avvaliamo di esperti di

istituti rinomati, che offrono soluzioni rapi­

de ed economiche.

Ciascun mercato ha le proprie specifiche

richieste. Noi non intendiamo concentrarci

su di un solo segmento. Il nostro obiettivo è

invece quello di offrirvi assortimenti com­

pleti con un’elevata disponibilità, indipen­

dentemente dal fatto che si tratti di pezzi in

acciaio inox, ottone, PA o PVDF.

Vi auguro una buona lettura

Cordialmente

Vostro

Umberto Dünk

CEO SERTO GROUP

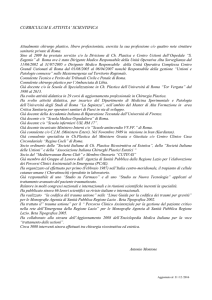

Con il processo saldamente in mano

Avete mai pensato a come vengono prodotti i pezzi in plastica? Avete idea della quantità di know-how richiesta dal

processo dello stampaggio? Dire che la plastica liquida viene iniettata in stampi e qui solidifica è una descrizione molto

approssimativa di questo processo. Per tutto il resto servono esperienza e know-how.

Attraverso un ugello la plastica viene inietta­

ta nell’utensile, distribuendosi nelle relative

cavità (nidi dello stampo).

Estrazione delle madri in PA

I componenti in materiali termoplastici ven­

gono prodotti principalmente attraverso il

processo dello stampaggio che, per via de­

gli elevati costi degli utensili, risulta econo­

micamente utile soprattutto per i grossi quan­

titativi. A seconda della plastica utilizzata,

gli stampi possono infatti essere impiegati

per la produzione di addirittura svariati

milioni di pezzi.

Il percorso dal granulato al pezzo

in plastica finito

Il processo di lavorazione della plastica in

granuli inizia in una tramoggia in cui vengo­

no miscelati all’occorrenza vari componenti

plastici (p. es. colori o materiale riciclato),

che vengono poi alimentati a un cilindro a

spirale riscaldato. La spirale interna traspor­

ta il granulato di plastica all’ugello di iniezio­

ne dove si scompone da un lato per via del

calore circostante, dall’altro a causa delle

distanze sempre minori fra i filetti della spira­

le. In tal modo la plastica si scioglie, si plas­

tifica e diventa omogenea.

Il controllo del processo di raffreddamento

richiede molto know­how. L'acqua condotta

attraverso le due metà dello stampo raffred­

da la plastica e ne provoca l’indurimento.

Durante questa fase i pezzi devono essere

controllati e le loro dimensioni possono oscil­

lare solo entro determinate tolleranze.

Dimensioni maggiori non sono accettate.

All’apertura degli stampi gli utensili a filetta­

re (per la filettatura interna) devono essere

estratti dai pezzi in plastica in maniera rapi­

da e affidabile, per permettere l’estrazione

dei pezzi stessi.

Scarto del processo di stampaggio della PA

ma e di post­lavorazione del prodotto con i

maggiori costi di produzione.

La qualità elevata dei pezzi in

plastica SERTO

I nostri fornitori di parti in plastica collabora­

no a stretto contatto con i tecnici di SERTO

già durante la fase di progettazione, in cui

Il dilemma dei rifiuti

Molto cospicui in fonderia sono i volumi di

rifiuti prodotti. Durante la produzione di un

componente, la plastica si indurisce anche

nell’impianto di iniezione, da cui viene suc­

cessivamente separata in qualità di scarto.

Questa operazione richiede materiali, ener­

gia e impiego di macchinari: tutti costi non

attribuibili direttamente al prodotto. Qui si

pone la domanda del riciclaggio: questi

scarti possono essere frantumati e nuova­

mente aggiunti al granulato in quantità an­

che del 20%. Un’alternativa sono le macchi­

ne con sistema a canali riscaldati. Qui la

plastica viene alimentata direttamente alle

cavità tramite condutture riscaldate e non

viene generato alcun rifiuto. Tuttavia gli uten­

sili sono decisamente più costosi. Attraverso

un’analisi costi­benefici sarà bene mettere a

confronto i risparmi in termini di materia pri­

la fattibilità tecnica e il controllo del proces­

so sono altrettanto importanti quanto le spe­

cifiche e i dati costruttivi. Per la realizzazio­

ne dei nostri pezzi in PA e PVDF utilizziamo

gli stessi stampi. Le differenze dimensionali

dipendono dal diverso comportamento di

contrazione delle due plastiche. Anche

questo è un fattore che i nostri tecnici devo­

no tenere in considerazione nella realizzazio­

ne dell'assortimento. La partnership con i co­

struttori degli stampi per l’iniezione dei pezzi

è la base ideale per l’elevato livello qualita­

tivo dei nostri pezzi in plastica SERTO. HE

Macchina a iniezione con sistema di canali riscaldati durante il funzionamento

Tutela del consumatore in tutto il mondo

L’omologazione secondo le direttive della FDA garantisce al consumatore finale un prodotto sicuro sia per la salute sia

per l’ambiente. Perché questa autorizzazione americana è così importante anche nella nostra attività quotidiana? E

qual è l’istituzione che la concede?

FDA è l’abbreviazione di Food and Drug

Administration, l’autorità statunitense che si

occupa del controllo degli alimenti e

dell’autorizzazione dei medicinali. È stata

fondata nel 1927 ed è sottoposta al control­

lo del Ministero della Salute.

Il compito della FDA è quello di tutelare la

salute pubblica negli USA. La FDA verifica

la sicurezza e l’efficacia dei medicinali per

gli uomini e gli animali dei prodotti biologici,

dei prodotti medici, degli alimenti e dei dis­

positivi che emettono radiazioni. Ciò vale

sia per i prodotti realizzati negli USA sia per

quelli ivi importati. Se gli alimenti o i medici­

nali dispongono dell’omologazione della

FDA, ciò significa che essi sono sicuri per il

consumatore.

Tutte le aziende che intendono realizzare o

commercializzare prodotti farmaceutici, cos­

metici, bevande e alimenti sul territorio/mer­

cato statunitense devono documentare con

la massima precisione il loro intero processo

di produzione e lavorazione. Il fine è quello

di garantire un'elevata sicurezza di processo

e una veloce risoluzione delle anomalie.

In qualità di fornitore di componenti per

l’industria delle apparecchiature e dei mac­

chinari, SERTO redige delle dichiarazioni di

conformità ai requisiti della FDA relativa­

mente ai materiali utilizzati. Gli acciai

1.4571 (316Ti), 1.4404 (316L) e 1.4435

(316L), l’elastomero EPDM, le plastiche a

base di fluoro Teflon® e PVDF così come la

plastica PEEK® sono tutti materiali conformi

alle disposizioni della FDA. Nei raccordi e

nelle unità costruttive che vengono a contat­

to con alimenti o prodotti farmaceutici, i nos­

tri clienti utilizzano soprattutto il materiale

PVDF.

AK

L’interconnessione globale e il mercato inter­

nazionale fanno sì che il mercato europeo

non sia isolato: i produttori europei distribui­

scono i propri prodotti anche in America, e

per farlo hanno bisogno dell'omologazione

della FDA. I requisiti definiti devono essere

rispettati anche nell’intera catena di produ­

zione.

Tutti i materiali che vengono a contatto con alimen­

ti e medicinali, siano essi imballaggi o condutture

impiegate nel processo di produzione, necessitano

dell’autorizzazione della FDA

2

SERTO Uptodate, No 28, Nov. 2010

te

ien

l

c

e

n

o

azi

Rel

Per amore dell’ambiente

Horiba è un gruppo industriale giapponese che opera in tutto il mondo. È specializzato nell'analisi e nella misurazione

degli inquinanti. I prodotti soddisfano requisiti esigenti e sono in grado di rilevare tracce anche minime dei più svariati

agenti chimici in moltissime sostanze. Un uso “predestinato” per i raccordi in PVDF.

Nessun altro settore è cresciuto così veloce­

mente negli ultimi anni come la tecnologia

ambientale. Le ingenti spese per ricerca e

sviluppo hanno consentito molte innovazio­

ni, come dimostrato dal numero di brevetti

nel campo dell’ingegneria ambientale. Due

terzi di tutte le invenzioni ratificate dall’Ufficio

europeo dei brevetti appartengono a impre­

se tedesche, americane e giapponesi.

Horiba – esperti in fatto di tecnica

ambientale

La base delle nuove tecnologie ambientali è

costituita dalla definizione dei campi

d’applicazione nonché dallo sviluppo di

nuovi prodotti e mercati. Le lacune, prima di

poter essere colmate, devono essere identifi­

cate. Per far ciò ci si avvale, in campo scien­

tifico, della misurazione e dell’analisi. Il

gruppo giapponese HORIBA è leader di

mercato mondiale in questo settore, produ­

cendo strumenti di misurazione per svariate

applicazioni, fra cui: misurazione dei gas di

scarico, banchi di prova per freni e veicoli,

salvaguardia della purezza dell’aria,

emissioni, tecnica di misurazione dei proces­

si, analisi dell’acqua e molto altro. I loro pro­

dotti sono utilizzati da industrie, enti gover­

nativi, ospedali e laboratori di tutto il mon­

do. Anche i banchi di misura fissi e mobili

inquinanti nell’aria, apparecchi

nei quali possono essere integ­

rati anche diversi processi di mi­

sura. Il processo “a infrarossi

non dispersivi” (NDIR) serve

per rilevare gas quali CO, CO2,

NO, N2O, CH4, SO2. La tecni­

ca della chemiluminescenza in­

vece riguarda l’identificazione

di composti a base di azoto

(NO, NOx). Altri quattro tipi di

processi di misura, galvanico,

paramagnetico, con ossido di

Strumento di analisi per la misurazione degli inquinanti nell’aria

zirconio e magneto­pneumati­

per l’analisi degli inquinanti (NOx, SO2, co, servono per la rilevazione di concentra­

CO2, O2 e CO) trovano applicazione in tut­ zioni di ossigeno. L’unione di diverse meto­

te le parti del globo.

Il PVDF: un materiale per applicazioni universali

Per queste ragioni Horiba ha optato per i rac­

cordi in PVDF di SERTO, che vengono utilizza­

ti per collegare linee di comando e di misura­

zione e per alimentare l’agente ai punti di

misura esterni. Il PVDF convince soprattutto

per via della sua elevata resistenza chimica e

delle sue buone proprietà meccaniche.

Michael Braun sottolinea: “I rac­

cordi in PVDF di SERTO non

danno problemi e possono esse­

re utilizzati in molti settori diffe­

renti. La loro impermeabilità e la

pronta disponibilità ne fanno un

prodotto di prima scelta per la

nostra azienda.”

DE

Affidabili per ogni applicazione

“I nostri apparecchi devono funzionare in

maniera affidabile in qualsiasi condizione

atmosferica e con qualsiasi miscela di gas.

Poiché differenze anche minime nella com­

posizione del gas possono avere conse­

guenze importanti, l’assoluta ermeticità dei

sistemi è per noi fondamentale” così Michael

Braun, Responsabile acquisti di Horiba

Deutschland, riassume i requisiti di un siste­

ma di misurazione. Il Sig. Braun si occupa di

analizzatori di gas per la misurazione degli

ca

i

n

c

e

t

ne

o

i

z

a

l

e

Prototipi

R

dologie di analisi dei parametri in un dispo­

sitivo compatto da un lato garantisce che

l’apparecchio occupi poco spazio e possa

essere utilizzato efficacemente per molte ap­

plicazioni, dall’altro però implica elevate

sollecitazioni per i componenti utilizzati.

Struttura interna del generatore di gas di prova

– veloci ed economici

I pezzi in plastica vengono progettati dai tecnici SERTO su computer, stabilendo forme geometriche e dimensioni e

trasferendo tali informazioni su programmi CAD in 3D. Prima che i nuovi pezzi entrino a far parte del nostro catalogo

vengono però realizzati dei prototipi, che sono oggetto di numerosi test.

SERTO produce i propri pezzi in plastica at­

traverso il metodo dello stampaggio. Questo

prevede l’iniezione della plastica fusa a

pressione elevata in uno stampo, dove la

plastica si raffredda. In linea di principio è

possibile utilizzare quasi tutti i tipi di stampo.

Quando però i componenti diventano di di­

mensioni notevoli allora gli stampi necessita­

no di più ugelli di iniezione, a causa della

scarsa scorrevolezza della massa. SERTO

preferisce non unire gli elementi in plastica

attraverso una successiva saldatura, in quan­

to le giunture derivanti potrebbero presenta­

re stabilità differenti dal resto del pezzo.

La realizzazione degli stampi è molto dispen­

diosa, e ciò si ripercuote principalmente sul

loro prezzo. Le forme più semplici per le ma­

trici possono costare quanto un’automobile.

Com’è possibile allora realizzare e testare

prototipi in maniera economica?

Per la produzione dei prototipi vi sono tre

procedimenti differenti: la sinterizzazione la­

ser selettiva (SLS), il “3D­printing” e la stereo­

litografia (STL). In cosa si differenziano ques­

ti tre metodi?

piattaforma e la ripetuta applicazione della

polvere. Attraverso questo metodo è possibi­

le realizzare qualsiasi geometria tridimensio­

nale, anche le più complicate. Esso è utiliz­

zato per i modelli delle nostre valvole e dei

nostri giunti, con cui eseguiamo già le prove

di tenuta e di portata.

Con la sinterizzazione laser selettiva

il file in 3D è scomposto in singoli strati (di

spessore compreso fra 0,05 mm e 0,15

mm). Quando il laser incontra il materiale

plastico in polvere, questo si scioglie local­

mente in poco tempo realizzando un col­

legamento, che si solidifica all’istante. Così

strato dopo strato viene realizzata la geo­

metria attraverso l’abbassamento di una

Il “3D-printing” è sicuramente il metodo più

veloce per realizzare dei prototipi. Esso preve­

de l’applicazione di un fotopolimero da parte

di una stampante 3D (con testina di stampa

dotata complessivamente di 1.536 ugelli) in

strati di spessore pari a 0,016 mm. Le lampa­

de UV installate sulla testina di stampa induris­

cono completamente la resina subito dopo la

sua applicazione. Le parti stratificate non soli­

dificate, che hanno consistenza simile a una

gelatina, vengono successivamente rimosse

con l’ausilio di un getto d’acqua.

Il “rapid prototyping” è un processo per la

produzione veloce di componenti campione

in base a dati progettuali in 3D. Esso preve­

de la costruzione del pezzo a strati utilizzan­

do del materiale amorfo o con forma neutra.

La stereolitografia prevede la costruzio­

ne del modello con una plastica fotoinduren­

te. Il modello viene gradualmente immerso

in un bagno. Qui la plastica liquida si distri­

buisce uniformemente lungo la sua superfi­

Modello di valvola realizzato tramite sinterizzazione laser cie e viene solidificata parzialmente tramite

SERTO Uptodate, No 28, Nov. 2010

3

Modello di raccordo a T realizzato tramite stereo­

litografia – nettamente riconoscibile la struttura a strati

un laser, in base ai dati progettuali. Una vol­

ta fatta sgocciolare la resina indurita il mo­

dello viene rimosso dalla piattaforma e lava­

to con soluzioni, dopodiché l’indurimento

viene portato a termine in un armadio sotto

l’effetto della luce UV.

La stereolitografia è consigliata soprattutto

in caso di forme particolari ed ergonomiche.

Tutti i procedimenti aiutano i nostri progettisti

a valutare velocemente le proprie bozze e

garantiscono ai nostri clienti soluzioni funzio­

nali.

HE

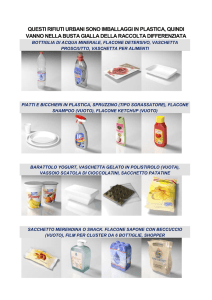

Flessibili per tutte le applicazioni

SERTO offre il giusto tubo flessibile per ogni applicazione. A seconda delle condizioni

d’uso e dei collegamenti, i nostri clienti scelgono fra diverse plastiche a base di fluoro il

prodotto che fa al caso loro. Un assortimento adeguato alle possibilità di raccordo.

Tipo di flessibile

Applicazioni

Ø

esterno

PVDF (p. es. Kynar®) Medicina, chimica, tecno­ Da 6 a

12 mm

Poliviniliden­fluoruro logia dell’analisi

Da 2 a

16 mm

Pressione a

+23° a

seconda del Ø

Campo di

temperatura

Specifiche

Da 14 a 36 bar

Da ­20°C a

+120°C

Non genera fiamme; resistenza meccanica e durezza; elevata resistenza all’attrito;

buona stabilità alle temperature; resistenza alla luce UV e ai raggi radioattivi; ridotta

permeabilità ai gas e ai liquidi

Da 7 a 55 bar

Da ­200°C a

+180°C

Eccellenti proprietà di isolamento termico ed elettrico; coefficiente d’attrito molto bas­

so; proprietà meccaniche meno vantaggiose

PTFE (p. es. Teflon®)

Politetra­fluoroetilene

Chimica, tecnologia

dell’analisi, tecnologia

del vuoto

PFA (p. es. Teflon®)

Industria chimica, tecnica Da 6 a

medica e di laboratorio

8 mm

Da 15 a 25 bar

Da ­200°C a

+260°C

Tasso di diffusione più basso; superficie molto liscia; bassa infiammabilità; stesse pro­

prietà del PTFE, ma lavorabile in condizione fusa e dunque trasformabile in tubi conti­

nui più lunghi

Tecnica dei semicondutto­ Da 4 a

ri, di laboratorio e medi­ 10 mm

ca e industria alimentare

Da 9 a 37 bar

Da ­200°C a

+200°C

Tradizionalmente lavorato in maniera termoplastica; stesse proprietà del PTFE con dif­

ferenze nel limite superiore del campo di temperatura di utilizzo; coefficiente di attrito

lievemente maggiore; più trasparente del PTFE e più elastico a basse temperature

Perfluoro­

alcossilalcano

FEP

Perfluoro­etilen­

propilene

Assortimento di flessibili SERTO

Con PVDF, PTFE, PFA e FEP il nostro assorti­

mento di flessibili vanta quattro plastiche a

base di fluoro che hanno tutte caratteristiche

pressoché identiche: resistenze chimiche e

agli UV eccellenti, una ridotta resistenza di

attrito, un’elevata resistenza al calore e un

buon isolamento elettrico. La differenza prin­

cipale fra queste plastiche è data dal fatto

che il PTFE, a differenza di tutti gli altri materi­

ali, non è termoplastico. Poiché per produrre

Per i nostri raccordi con filetto sono disponibili vari tipi di guarnizioni. Il materiale con cui

queste sono costruite dipende dalle condizioni d’uso e dall’agente trasportato. Il nostro

Servizio vendite saprà consigliarvi il prodotto giusto per la vostra applicazione.

cui non vi siano né agenti aggressivi né tem­

perature elevate.

Campo di temperatura:

da –30°C a +100°C, per brevi periodi an­

che fino a +130°C, dopodiché l’NBR si so­

lidifica.

I raccordi ad ogiva SERTO in acciaio, acciaio

inox e ottono hanno una tenuta metallica pia­

na. I raccordi con filetto, al contrario, vengo­

no montati su filetti esterni. Per questi prodotti

SERTO offre soluzioni di tenuta rappresentate

da spigoli di tenuta, o­ring e, facoltativamen­

te, da filettature munite di nastro di teflon e

Loctite®. Le guarnizioni sono presenti anche

nelle nostre valvole, rubinetti a sfera e giunti.

Per gli o­ring e le guarnizioni piatte utilizzia­

mo vari materiali. La scelta per l’applicazione

specifica dipende dai parametri d’uso.

NBR - elastomero al butadiene di

acrilonitrile

Per via della buona resistenza alla maggior

parte degli oli e grassi a base di oli minerali,

l’NBR è il materiale più utilizzato nella tecni­

ca delle guarnizioni. Inoltre l’NBR presenta

un comportamento di invecchiamento van­

taggioso e un basso attrito. L’NBR si dilata

fortemente a contatto con diversi idrocarbu­

ri, con determinati solventi e nei liquidi per

freni a base di glicoletere. Le guarnizioni in

NBR vengono utilizzate nelle applicazioni in

Pollutec, F-Lyon

La Pollutec di Lione, in qualità di fiera leader

nel settore ambientale, presenta per quattro

giorni equipaggiamenti, tecnologie e servizi

per l’ambiente e la sua tutela, nonché per la

realizzazione di misure di sviluppo sostenibi­

le. Dal 30 novembre al 3 dicembre 2010

SERTO accoglie i propri clienti e chiunque

sia interessato all’argomento presso il prop­

rio stand 9 J 224. Vi aspettiamo!

questi quattro tipi di flessibile i nostri fornitori

utilizzano granulati con autorizzazione FDA

per il settore alimentare, questi prodotti sono

assolutamente indicati per le applicazioni ali­

mentari. I tubi possono da noi essere allunga­

ti a macchina e confezionati direttamente con

raccordi SERTO.

I materiali di tenuta di SERTO

O­ring colorati per raccordi a tenuta , Foto pubblica­

ta per gentile concessione di Angst+Pfister

News

L’EPDM ha una straordinaria resistenza

all’acqua calda e al vapore acqueo, oltre a

una buona resistenza ai liquidi polari. Il mate­

riale non tollera invece idrocarburi e grassi.

Campo di temperatura:

da –40°C a +160°C, per brevi periodi an­

che fino a +180°C.

FPM/FKM – gomma di fluoro

Il fluoroelastomero è uno dei materiali più im­

portanti fra quelli sviluppati negli ultimi 50

anni. Il materiale di partenza è noto con il

nome commerciale Viton®. L’FPM si contrad­

distingue per un’elevata resistenza alle tem­

perature, agli agenti atmosferici, all’ozono e

agli agenti chimici. A differenza di quasi tutti

i liquidi idraulici a base di oli minerali e a

base sintetica, l’FPM è molto resistente, an­

che nei confronti di ozono, ossigeno, com­

bustibili, aromi, nonché di molti solventi orga­

nici e agenti chimici. Vi sono alcune limitazio­

ni per quanto riguarda l’uso in acqua calda,

vapore e a basse temperature.

Campo di temperatura:

da –20°C a +200°C, per brevi periodi an­

che fino a +250°C.

FFPM/FFKM – perfluoroelastomero

Chimicamente molto simile al PTFE, il FFPM/

FFKM unisce l’elasticità e la forza di tenuta

di un elastomero alla resistenza chimica del

PTFE. I pezzi in FFPM non presentano scorri­

mento né snervamento e hanno una ridotta

deformazione residua. Essi preservano le

proprie caratteristiche di elasticità anche a

temperature elevate e anche a contatto con

agenti chimici corrosivi.

A causa del suo prezzo, l’uso di questo elas­

tomero è limitato a quelle applicazioni in cui

vi sia contatto con agenti molto aggressivi,

o in cui debbano essere rispettati requisiti

di sicurezza o di pulizia esigenti, o ancora

ai casi in cui elevati costi di fermo giustifichi­

no il suo impiego, p. es. nell’industria dell’es­

trazione del greggio, nella costruzione di

centrali elettriche, nell’industria dei semicon­

duttori, nell’aeronautica e nella cosmonauti­

ca.

Campo di temperatura:

Per usi prolungati fino a +315 °C, per brevi

periodi anche fino a +350 °C.

EPDM - elastomero etilen-propilendienico

Gli elastomeri EPDM sono molto resistenti

all’invecchiamento e agli agenti atmosferici,

anche in presenza di UV e ozono. Essi

presentano una bassa permeabilità al vapo­

re acqueo e temperature di fragilità estrema­

mente basse. Grazie alla sua elevata elastici­

tà e buona resistenza chimica l’EPDM viene

impiegato per le soluzioni di tenuta più diffe­

renti, quali p. es. o­ring e guarnizioni piatte.

Richiedete ai nostri esperti una consulenza

sui materiali di tenuta adeguati per la vostra

applicazione.

AK

4

Nuovi uffici per SERTO GmbH

Dopo più di 50 anni a Fuldabrück i collabo­

ratori di SERTO GmbH si sono trasferiti in

nuovi e più spaziosi uffici nella periferia di

Kassel. Il moderno complesso edilizio è facil­

mente raggiungibile sia con l’auto che con i

mezzi di trasporto pubblici.

Il nuovo indirizzo è il seguente: Falderbaumstr.

41, 34123 Kassel (CP 20 02 31, 34081

Kassel). Tutti gli altri dati di contatto riman­

gono invariati.

Svoltate, insieme a SERTO

SERTO AG, società svizzera specializzata

nella produzione di raccordi per tubi, giunti

e valvole, amplia la propria offerta con un

nuovo collarino curvo. Sviluppato interna­

mente e realizzato in plastica nera ritardan­

te di fiamma (PA66 GF25 V0), si compone

di due semigusci che si innestano. I tubi, di

diametro 6 mm e 8 mm, sono inseriti comple­

tamente nel collarino, garantendo una gui­

da a 90°: in questo modo il tubo sarà pro­

tetto da eventuali rotture e non potrà sfilarsi.

Inoltre, il tubo non si appiattisce e, anche in

caso di raggi di curvatura molto stretti, è

sempre possibile garantire la portata com­

pleta della sostanza contenuta. Grazie

all'utilizzo di più collarini è possibile ottene­

re anche geometrie tridimensionali. La tem­

peratura d'uso è compresa tra – 30°C e

+ 130°C. (Press release 2010)

SERTO Uptodate, No 28, Nov. 2010