Circuiti termici

La gran parte delle esigenze di scambio termico in un impianto chimico si riescono a soddisfare

utilizzando acqua, per raffreddare, o vapore d’acqua, per riscaldare. Tuttavia, quando la temperatura

del fluido di processo scende al di sotto di quella ambiente, o supera quella raggiungibile con

vapore d’acqua ad alta pressione (circa 220°C), occorre utilizzare fluidi termici: questi scambiano

calore con il fluido di processo e, quindi, cambiano la loro temperatura o il proprio stato fisico: per

poterli riutilizzare occorre riportarli alla temperatura (o stato fisico) originario, e questo richiede di

mettere a punto un ciclo con cui sia possibile, in modo sufficientemente economico, riportare i

fluidi termici nelle condizioni originarie. In pratica si utilizzano dei cicli che prevedono l’utilizzo di

un forno per i fluidi termici che lavorano ad alta temperatura e cicli frigoriferi per quelli che

lavorano a bassa temperatura.

Alla temperatura di utilizzo, i fluidi termici devono presentare alcune caratteristiche, molte delle

quali sono le medesime per i fluidi che lavorano ad alta e a bassa temperatura:

- elevato valore del calore specifico e della conducibilità termica;

- bassa viscosità;

- assenza di aggressività (o limitata aggressività);

- bassa tendenza a formare incrostazioni;

- buona stabilità termica (per i fuidi termici che lavorano ad alta temperatura)

- bassa pericolosità, ossia assenza di tossicità (o bassa tossicità), assenza di infiammabilità (o

bassa infiammabilità);

- basso costo.

In alcuni casi, può essere desiderabile che il fluido termico cambi di stato alla temperatura di

utilizzo, ossia condensi (se è un fluido riscaldante) o evapori (se è un fluido raffreddante), a

pressioni non troppo lontane da quella ambiente.

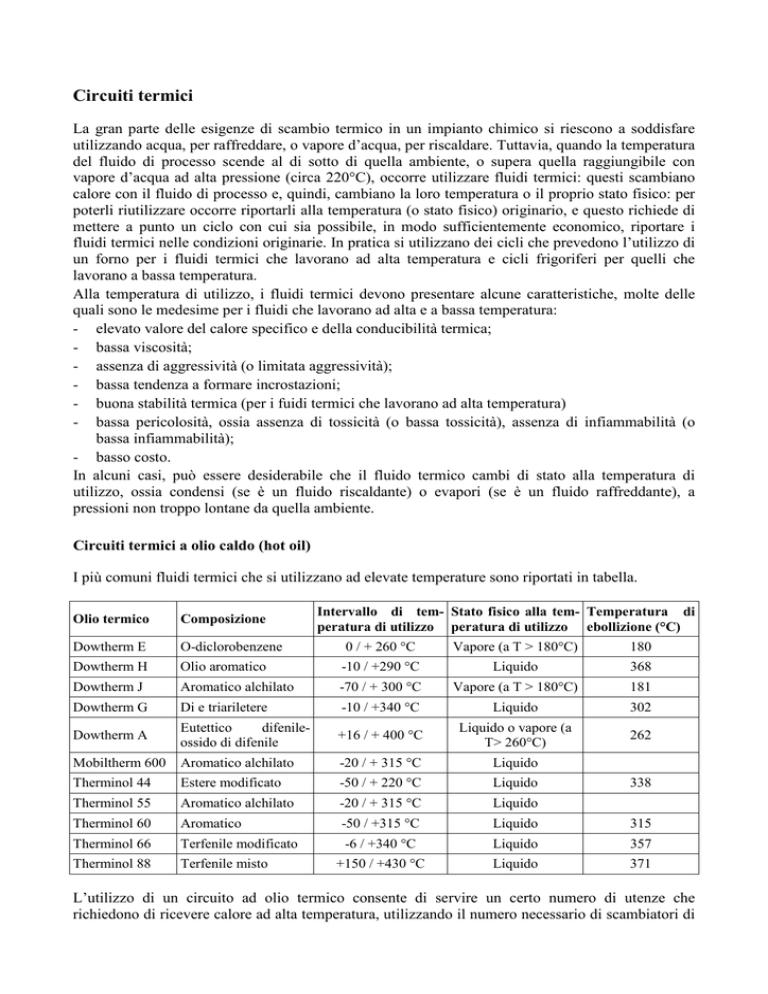

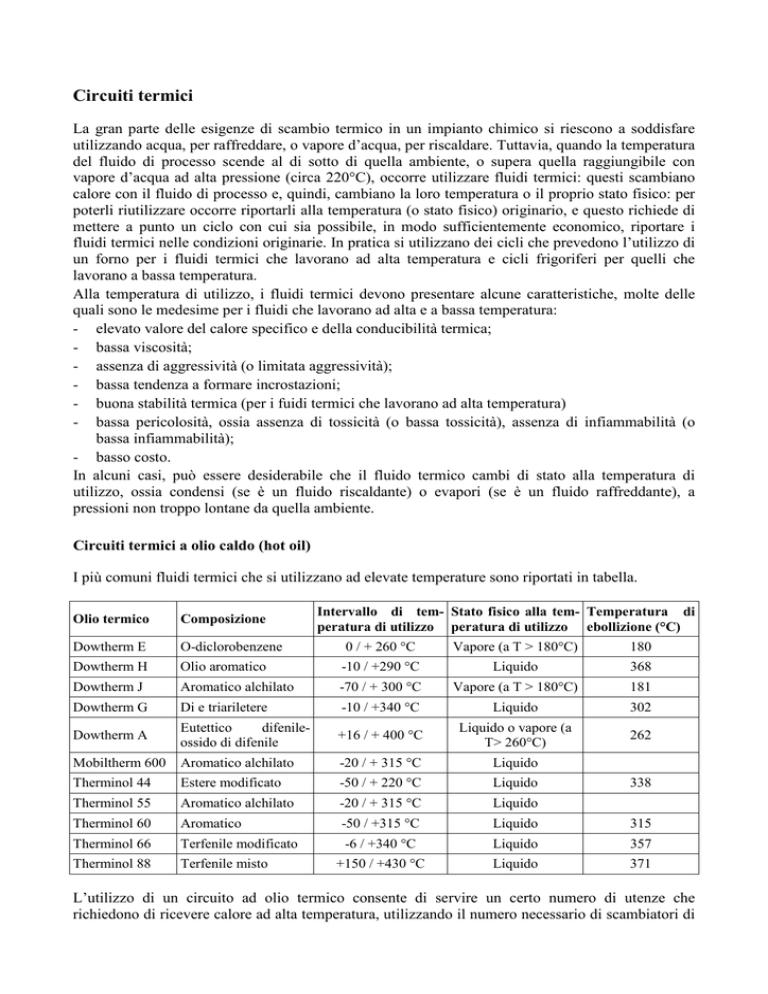

Circuiti termici a olio caldo (hot oil)

I più comuni fluidi termici che si utilizzano ad elevate temperature sono riportati in tabella.

Intervallo di tem- Stato fisico alla tem- Temperatura di

peratura di utilizzo peratura di utilizzo ebollizione (°C)

Olio termico

Composizione

Dowtherm E

O-diclorobenzene

0 / + 260 °C

Vapore (a T > 180°C)

180

Dowtherm H

Olio aromatico

-10 / +290 °C

Liquido

368

Dowtherm J

Aromatico alchilato

-70 / + 300 °C

Vapore (a T > 180°C)

181

Dowtherm G

Di e triariletere

-10 / +340 °C

Liquido

302

Dowtherm A

Eutettico

difenileossido di difenile

+16 / + 400 °C

Liquido o vapore (a

T> 260°C)

262

Mobiltherm 600

Aromatico alchilato

-20 / + 315 °C

Liquido

Therminol 44

Estere modificato

-50 / + 220 °C

Liquido

Therminol 55

Aromatico alchilato

-20 / + 315 °C

Liquido

Therminol 60

Aromatico

-50 / +315 °C

Liquido

315

Therminol 66

Terfenile modificato

-6 / +340 °C

Liquido

357

Therminol 88

Terfenile misto

+150 / +430 °C

Liquido

371

338

L’utilizzo di un circuito ad olio termico consente di servire un certo numero di utenze che

richiedono di ricevere calore ad alta temperatura, utilizzando il numero necessario di scambiatori di

calore a fascio tubiero, ma un unico forno, in cui l’olio termico viene riportato in temperatura:

questa soluzione risulta più economica rispetto all’utilizzo di un forno per ogni utenza, posto che le

singole duty richieste non siano eccessive. Il circuito deve prevedere un serbatoio di accumulo, con

la funzione di vaso di espansione: infatti, l’olio viene caricato nel circuito a temperatura ambiente e,

portandosi alla temperatura operativa, la sua densità diminuisce, ossia il volume occupato aumenta.

Il serbatoio di accumulo viene quindi riempito fino a un livello minimo con l’olio freddo; noto il

volume geometrico complessivo delle tubazioni del circuito, e la massima temperatura raggiunta

dall’olio, si può calcolare il volume che occupa l’olio caldo. La differenza tra il volume occupato

dall’olio caldo e dall’olio freddo deve trovare posto nel recipiente di accumulo, determinando

l’innalzamento del livello dal valore minimo a quello massimo. Il serbatoio di accumulo può

lavorare a pressione atmosferica, se il liquido è poco volatile, oppure in pressione, se necessario;

può essere anche prevista una immissione di inerti, nel caso di oli termici infiammabili. L’olio caldo

proveniente da forno alimenta le utenze in parallelo: occorre prevedere un ramo di bypass che

consenta di mantenere l’olio in circolazione anche qualora le utenze non lo richiedessero, o ne

richiedessero una portata ridotta. Infatti, è necessario che una certa portata di olio circoli in ogni

caso in modo da mantenere bassa la temperatura della parete dei tubi nel forno. Se fosse necessario

arrestare la circolazione dell’olio occorrerà anche interrompere il funzionamento del forno.

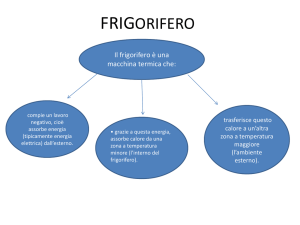

Circuiti frigoriferi

Per assicurare la refrigerazione di un fluido di processo a temperature inferiori a quella ambiente

occorre individuare un opportuno fluido frigorifero, caratterizzato da una temperatura di ebollizione

inferiore a quella del fluido di processo, che viene raffreddato per effetto della vaporizzazione del

fluido frigorifero. Se possibile, si cerca di utilizzare come fluido frigorifero qualche prodotto già

presente nell’impianto: tra i più comuni fluidi frigoriferi ci sono l’ammoniaca, il propano, il

propilene e, più raramente, butano, etilene o metano. La vaporizzazione del fluido frigorifero viene

in genere realizzata a bassa pressione (se possibile atmosferica), oppure sotto vuoto. Affinché il

fluido frigorifero possa essere riutilizzato va riportato allo stato liquido: ovviamente, questa

operazione non può essere fatta, semplicemente, facendogli scambiare calore con un fluido più

freddo, altrimenti il problema si riproporrebbe per quest’ultimo. Per riportare il fluido frigorifero

allo stato liquido occorre quindi aumentare la sua pressione, fino a rendere possibile la sua

condensazione utilizzando un refrigerante comune (acqua industriale o aria), ovvero assorbirlo in un

liquido ad alta pressione. I più comuni cicli frigoriferi sono quindi quelli a compressione e ad

assorbimento.

La tabella riporta la tensione di vapore di ammoniaca, propilene e propano a varie temperature.

Temperatura (°C)

Tensione di vapore

dell’ammoniaca (atm)

Tensione di vapore

del propilene (atm)

Tensione di vapore

del propano (atm)

-62.2

-

0.490

0.378

-51.1

0.378

0.850

0.665

-40.0

0.707

1.408

1.102

-28.9

1.245

2.184

1.735

-17.8

2.068

3.265

2.592

-6.7

3.265

4.762

3.810

4.4

4.966

6.531

5.442

15.6

7.313

8.912

7.483

35.0

13.401

14.422

12.041

51.7

20.612

21.361

17.687

Cicli frigoriferi a compressione

Nella sua versione base, un ciclo frigorifero a compressione prevede che il fluido di processo sia

inviato di uno scambiatore di calore in cui si raffredda a spese del calore di evaporazione del fluido

frigorifero: come apparecchio si può utilizzare un “chiller” (sostanzialmente un kettle privo di

stramazzo e in cui la vaporizzazione avviene a bassa temperatura) o un altro ribollitore. La

pressione operativa, per quanto riguarda il lato in cui vaporizza il fluido frigorifero, è fissata in

modo da avere un salto termico soddisfacente con il fluido di processo. Il vapore uscente dal chiller,

o quello uscente dal recipiente di separazione liquido-vapore posto a valle del ribollitore parziale,

viene compresso, utilizzando un compressore centrifugo o volumetrico, fino ad una pressione tale

da poterlo condensare refrigerando con acqua industriale (o, eventualmente, con aria) e passa nel

condensatore. La temperatura di condensazione del fluido frigorifero deve essere superiore a 40°C

(condensazione con acqua) o 50-55°C (condensazione con aria), per cui la pressione risulta elevata.

Il liquido uscente viene inviato ad un serbatoio di accumulo, da cui si preleva il liquido da avviare

nuovamente al ribollitore: prima dell’ingresso nel ribollitore, il liquido, che si trova a pressione

elevata e a temperatura superiore a quella ambiente, subisce un’espansione in valvola, che riporta la

sua pressione al valore (basso) del ribollitore. L’espansione è isoentalpica e comporta la

vaporizzazione di parte del liquido refrigerante, mentre la parte che rimane liquida si raffredda fino

alla temperatura corrispondente alla tensione di vapore del liquido alla pressione dell’evaporatore.

Nell’espansione si ha quindi la formazione di una non trascurabile frazione di vapore che, di fatto,

passa nel ribollitore senza poter essere utilizzata per refrigerare il fluido di processo, ma richiede,

comunque di essere compressa e condensata, con i costi conseguenti. Si potrebbe dire che questo è

il “prezzo” da pagare per condensare il fluido frigorifero con un refrigerante che si trova a

temperatura maggiore di quella ambiente.

La frazione di liquido che evapora nell’espansione si può calcolare dalla:

=

∙

−

λ

Fvap = frazione in massa della corrente, inizialmente liquida, che vaporizza

cpL = calore specifico del liquido (J/kg°C)

Tiniz = temperatura del liquido a monte della valvola di espansione (°C);

Tfin = temperatura del liquido a valle della valvola di espansione (°C);

λvap = calore latente di vaporizzazione del liquido (J/kg).

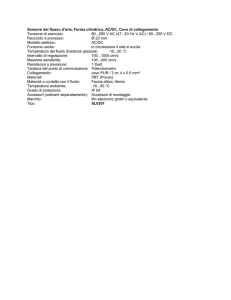

La versione di base di un ciclo frigorifero a compressione è mostrata nella figura seguente.

La frazione di vapore che si forma aumenta considerevolmente all’aumentare della differenza di

temperatura tra la sezione a monte e quella a valle della valvola. A titolo di esempio, se si utilizza

come fluido frigorifero propano, che viene condensato con acqua industriale a Tin = 40°C e viene

vaporizzato nel chiller a pressione atmosferica (Tfin = -42°C), noti i valori di cpL = 2.45 kJ/kg°C e

λvap(-42°C)= 429 kJ/kg, si ricava Fvap = 0.468.

L’espansione può essere anche realizzata in due stadi: il vapore che si sviluppa dopo la prima

espansione viene separato dal liquido in un recipiente a pressione intermedia (economizer) e inviato

al secondo stadio di compressione. Il liquido procede attraverso il secondo stadio di espansione, in

cui si ha una più ridotta formazione di vapore, e passa nel chiller in cui vaporizza completamente; il

vapore uscente viene avviato al primo stadio di compressione, come mostra la figura seguente, che

si riferisce ad un ciclo ad ammoniaca.

Quando si devono raggiungere temperature molto basse si possono utilizzare cicli frigoriferi in

cascata: i vapori del fluido frigorifero che provvede a refrigerare il fluido di processo vaporizzando

a temperatura molto bassa viene compresso e condensato utilizzando come refrigerante un secondo

fluido frigorifero, che vaporizza a temperatura un po’ più alta; questo, a sua volta, può essere

condensato utilizzando un terzo fluido frigorifero, a temperatura ancora un po’ più alta; l’ultimo

fluido frigorifero viene condensato con acqua industriale. Ad esempio, si può utilizzare metano, che

vaporizza a – 125°C e, una volta compresso, condensa a – 96°C, poi etilene, che vaporizza a -101°C

e condensa a -43°C, quindi propilene, che vaporizza a -48°C e condensa a 39°C, per scambio

termico con acqua industriale.

La figura seguente mostra un ciclo frigorifero a cascata che utilizza etilene e propilene.

Cicli frigoriferi ad assorbimento

Nel ciclo frigorifero ad assorbimento il fluido frigorifero, vaporizzato nello scambiatore di calore in

cui viene refrigerato il fluido di processo, viene inviato in una colonna di assorbimento, dove viene

assorbito da una soluzione. La soluzione viene quindi pompata e inviata ad una colonna di stripping

(che lavora a pressione maggior di quella di assorbimento): dall’alto si recuperano i vapori del

fluido frigorifero, che sono condensati utilizzando acqua industriale (o, eventualmente, un

refrigerante ad aria) e dal basso la soluzione. Il liquido ottenuto dalla condensazione passa in una

valvola di espansione (in cui vaporizza parzialmente) che riporta la pressione, e la temperatura, al

valore necessario per soddisfare le esigenze del fluido di processo e viene inviato al ribollitore. La

soluzione recuperata dal fondo della colonna di stripping viene invece inviata alla colonna di

assorbimento. La fase gassosa necessaria allo stripping viene prodotta inviando al ribollitore parte

della soluzione uscente dal fondo; la soluzione proveniente dall’assorbimento può essere alimentata

in posizione intermedia, trasformando la colonna di stripping in una distillazione vera e propria.

Nell’impianto si effettuano dei recuperi termici, facendo in modo che la soluzione uscente dal fondo

della colonna di stripping e diretta alla testa della colonna di assorbimento scambi calore con quella

proveniente dal fondo della colonna di assorbimento prima del suo ingresso nella colonna di

stripping.

La figura seguente mostra lo schema di un impianto frigorifero ad assorbimento che utilizza una

soluzione acquosa di ammoniaca, che è la tipologia maggiormente utilizzata:

L’impianto reale è abbastanza complesso e può essere realizzato in due stadi, come mostra la figura:

Il ciclo frigorifero ad assorbimento risulta più complicato rispetto a quello a compressione: il costo

di esercizio è legato principalmente al calore da fornire al ribollitore della colonna di stripping, per

cui questo ciclo risulta più conveniente se a tale scopo si può utilizzare qualche altra corrente calda

dell’impianto; per il ciclo a compressione, invece, il costo maggiore è associato all’utilizzo del

compressore.