5

5.1

Casi di studio legati a proprietà termiche

Componenti caratterizzati da bassa sensibilità a distorsioni termiche

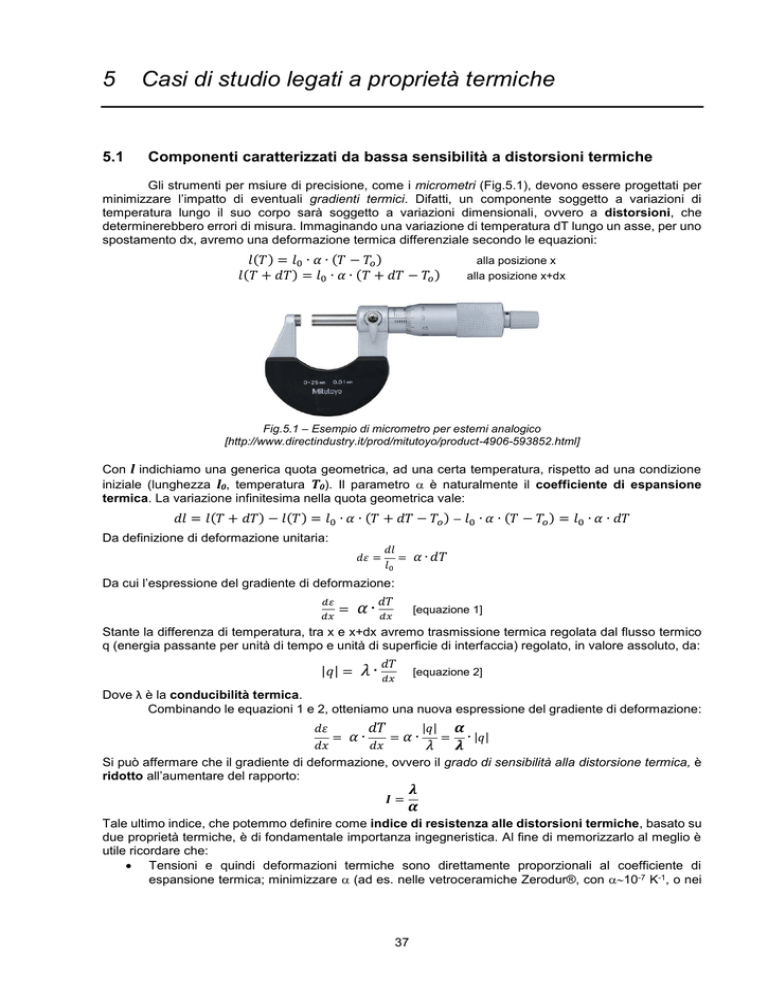

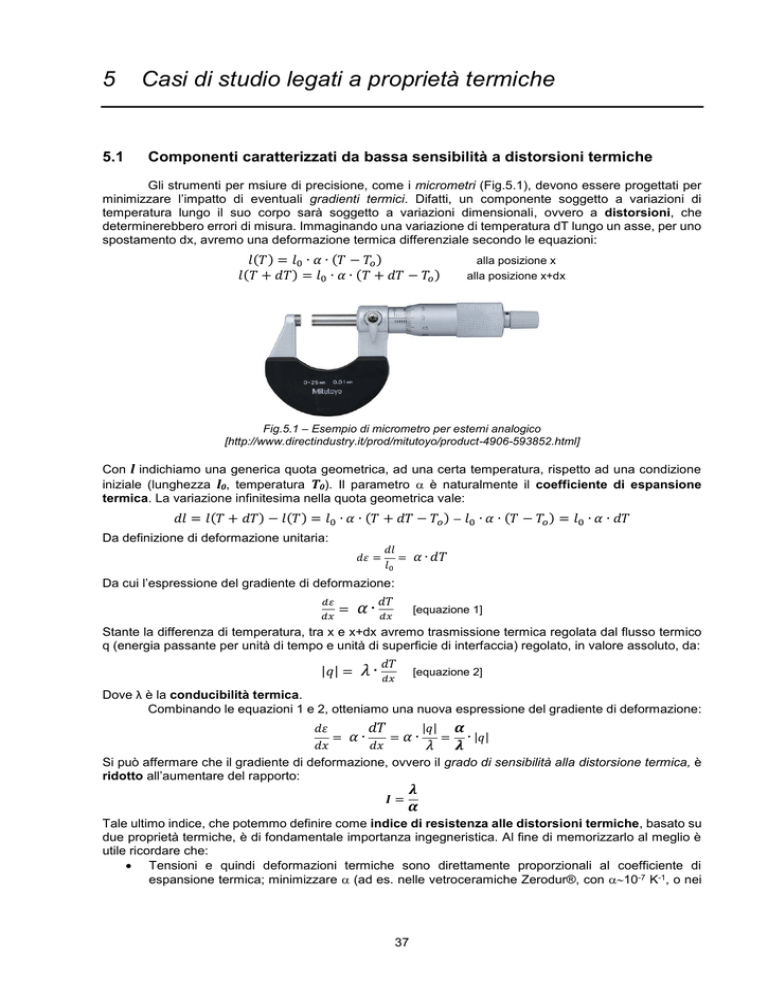

Gli strumenti per msiure di precisione, come i micrometri (Fig.5.1), devono essere progettati per

minimizzare l’impatto di eventuali gradienti termici. Difatti, un componente soggetto a variazioni di

temperatura lungo il suo corpo sarà soggetto a variazioni dimensionali, ovvero a distorsioni, che

determinerebbero errori di misura. Immaginando una variazione di temperatura dT lungo un asse, per uno

spostamento dx, avremo una deformazione termica differenziale secondo le equazioni:

𝑙(𝑇) = 𝑙0 ∙ 𝛼 ∙ (𝑇 − 𝑇𝑜 )

𝑙(𝑇 + 𝑑𝑇) = 𝑙0 ∙ 𝛼 ∙ (𝑇 + 𝑑𝑇 − 𝑇𝑜 )

alla posizione x

alla posizione x+dx

Fig.5.1 – Esempio di micrometro per esterni analogico

[http://www.directindustry.it/prod/mitutoyo/product-4906-593852.html]

Con l indichiamo una generica quota geometrica, ad una certa temperatura, rispetto ad una condizione

iniziale (lunghezza l0, temperatura T0). Il parametro è naturalmente il coefficiente di espansione

termica. La variazione infinitesima nella quota geometrica vale:

𝑑𝑙 = 𝑙(𝑇 + 𝑑𝑇) − 𝑙(𝑇) = 𝑙0 ∙ 𝛼 ∙ (𝑇 + 𝑑𝑇 − 𝑇𝑜 ) − 𝑙0 ∙ 𝛼 ∙ (𝑇 − 𝑇𝑜 ) = 𝑙0 ∙ 𝛼 ∙ 𝑑𝑇

Da definizione di deformazione unitaria:

𝑑𝜀 =

𝑑𝑙

=

𝑙0

𝛼 ∙ 𝑑𝑇

Da cui l’espressione del gradiente di deformazione:

𝑑𝜀

𝑑𝑥

=

𝛼 ∙ 𝑑𝑇

𝑑𝑥

[equazione 1]

Stante la differenza di temperatura, tra x e x+dx avremo trasmissione termica regolata dal flusso termico

q (energia passante per unità di tempo e unità di superficie di interfaccia) regolato, in valore assoluto, da:

|𝑞| =

𝜆 ∙ 𝑑𝑇

𝑑𝑥

[equazione 2]

Dove λ è la conducibilità termica.

Combinando le equazioni 1 e 2, otteniamo una nuova espressione del gradiente di deformazione:

|𝑞| 𝜶

𝑑𝜀

𝑑𝑇

= 𝛼∙

=𝛼∙

= ∙ |𝑞|

𝑑𝑥

𝑑𝑥

𝜆 𝝀

Si può affermare che il gradiente di deformazione, ovvero il grado di sensibilità alla distorsione termica, è

ridotto all’aumentare del rapporto:

𝑰=

𝝀

𝜶

Tale ultimo indice, che potemmo definire come indice di resistenza alle distorsioni termiche, basato su

due proprietà termiche, è di fondamentale importanza ingegneristica. Al fine di memorizzarlo al meglio è

utile ricordare che:

Tensioni e quindi deformazioni termiche sono direttamente proporzionali al coefficiente di

espansione termica; minimizzare (ad es. nelle vetroceramiche Zerodur®, con 10-7 K-1, o nei

37

vetri ULE, con 10-10 K-1) è un’indubbia soluzione per minimizzare le distorsioni termiche; la

quantità a denominatore è quindi il parametro “decrescente” (da minimizzare);

Un materiale ad alta conduttività termica può essere soggetto a riscaldamento differenziale;

l’elevata conducibilità, tuttavia, comporta un rapido livellamento della temperatura e quindi delle

possibilità di deformazione; la quantità a numeratore è quindi il parametro “crescente” (da

massimizzare).

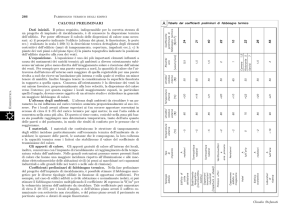

Lo studio delle varie soluzioni viene di solito condotto su diagrammi bi-proprietà con il coefficiente di

espansione termica sull’asse verticale e con la conducibilità termica sull’asse orizzontale (Fig.5.2);

passando ai logaritmi avremo:

𝐿𝑜𝑔𝐼 = 𝐿𝑜𝑔𝜆 − 𝐿𝑜𝑔𝛼

𝐿𝑜𝑔𝛼 = 𝐿𝑜𝑔𝜆 − 𝑳𝒐𝒈𝑰

I materiali meno sensibili alle distorsioni termiche sono collocati su rette di pendenza unitaria, posizionate

in basso a destra del diagramma bi-proprietà; è pertanto consigliabile l’utilizzo dei seguenti materiali:

Silicio (utilizzato ad esempio nei sensori di microscopi a forza atomica, AFM, in Fig.5.3a) e Invar

(lega Fe-Ni ottimizzata per un basso coefficiente di dilatazione termica, effettivamente utilizzata in

meccanismi di orologi, Fig.5.3b): materiali collocati sulla linea per il valore di I più elevato;

Carburo di silicio (SiC) e nitruro di alluminio (AlN): materiali caratterizzati da un coefficiente di

dilatazione medio, ma anche da una conducibilità termica più che discreta (secondo meccanismo

fononico);

Leghe di tungsteno e carburo di tungsteno (WC);

Leghe di rame (l’alto elevato coefficiente di dilatazione è compensato dalla ottima conducibilità

termica);

Leghe di alluminio (meno prestazionali delle leghe di rame, ma con lo stesso principio di

ottimizzazione);

La selezione effettiva non può prescindere dalla considerazione di altri aspetti come il costo, la fragilità

(che limita l’adozione del silicio) e indici di rigidezza flessionale:

I’=E1/2/ρ, per micrometri del tipo rappresentato in Fig.5.1 (è importante garantire la minima

deformabilità meccanica, oltre alla minima deformabilità termica, e al contempo ridurre la massa);

I’=E1/3/ρ, per pannelli del tipo rappresentato in Fig.2.8 (supporti per specchi di grandi dimensioni).

L’ottimizzazione su un insieme di indici, e non ristretta ad un singolo indice, sarà sviluppata specificamente

nel Cap.11.

Fig.5.2 – Selezione di materiali a bassa sensibilità a distorsioni termiche in un grafico di coefficiente di dilatazione

termica contro conducibilità termica [da M.F. Ashby, Materials Selection in Mechanical Design, Elsevier, Oxford

2005]

38

a

b

Fig.5.3 – Esempi di componenti fabbricati con materiali poco sensibili alle distorsioni termiche:

a) sensore in silicio di microscopio a forza atomica AFM

[https://www2.warwick.ac.uk/fac/sci/physics/current/postgraduate/regs/mpags/ex5/techniques/structural/afm/];

b)meccanismi di cronografo manuale in lega Invar o Elinvar (lega Fe-Ni analoga all’Invar, contenente Cr e

caratterizzata da una bassa sensibilità del modulo elastico a variazioni di

temperatura)[http://www.deployant.com/review-leroy-chronometre-a-tourbillon/]

5.2

Controllo del transitorio termico

La conducibilità termica non è l’unica proprietà da considerare nella trasmissione termica, giacché

tale parametro regola più propriamente solo i casi di stato stazionario, ovvero di trasferimento di calore tra

due corpi o due ambienti, mantenuti indefinitamente alle condizioni di temperatura iniziali (corpo caldo

come “sorgente infinita” di calore e corpo freddo come “recettore infinito” di calore). In molti casi reali, si

discute una situazione di transitorio termico, ovvero di stato non stazionario: per effetto del

trasferimento termico, almeno uno dei corpi o degli ambienti è soggetto nel tempo ad una variazione di

temperatura. Ad esempio:

Corpo caldo immerso in ambiente più freddo: man mano che il calore viene trasferito all’esterno,

il corpo caldo diventa via via più freddo, fino all’equilibrio termico con l’ambiente (è il caso di

oggetti dispersi in mare aperto: il mare, immensamente più grande di un qualsiasi oggetto

immerso, non perviene a riscaldamento, mentre l’oggetto via via si raffredda);

Corpo freddo a contatto con un ambiente più caldo: man mano che il calore viene trasferito, il

corpo freddo si scalda, fino all’equilibrio termico (è il caso delle pareti di forni discontinui: una

volta arrivati alla temperatura di lavoro, il trasferimento termico verso le pareti tende a scaldarle

progressivamente);

E’ utile ricordare, a questo punto, le leggi di trasferimento termico, evidenziando analogie e differenze con

le leggi di trasferimento di materia (leggi di diffusione di Fick), nella seguente tabella:

Stato

Trasferimento di materia

Stazionario

Non stazionario

𝐽𝑥 = −𝐷 ∙

𝑑𝐶

𝑑𝑥

𝜕𝐶

𝜕2𝐶

=𝐷∙ 2

𝜕𝑡

𝜕𝑥

Trasmissione termica

𝑞 = −𝜆 ∙

𝑑𝑇

𝑑𝑥

𝜕𝑇

𝜕2𝑇

=𝑎∙ 2

𝜕𝑡

𝜕𝑥

Tab.5.1 – Leggi di diffusione e di trasmissione termica

Il segno negativo nelle due equazioni di stato stazionario ha il compito di ricordare che:

Il flusso di materia (massa passante per una certa superficie di interfaccia, nell’unità di tempo) è

direzionato da una zona dove una certa specie chimica è più abbondante ad una zona dove la

stessa specie chimica è meno abbondante;

Il flusso termico q (energia termica passante per una certa superficie di interfaccia, nell’unità di

tempo) si instaura tra un corpo/ambiente caldo verso un corpo/ambiente più freddo;

Il coefficiente di diffusione D, espresso in m 2/s, regola sia il flusso di materia nel caso di stato stazionario

sia l’equazione differenziale nel caso di stato non stazionario, come dimostrato dalle seguenti equazioni

dimensionali:

39

𝑘𝑔

[𝐽𝑥 ]

𝑑𝐶

𝑚2

2∙𝑠

𝑚

[𝐽𝑥 ] = [𝐷] ∙ [ ] → [𝐷] =

=

=

𝑑𝐶

𝑘𝑔

𝑑𝑥

𝑠

[ ]

𝑑𝑥

𝑚3⁄

𝑚

𝑘𝑔

𝜕𝐶

3⁄

[

]

2

𝑚

𝜕𝐶

𝜕 𝐶

𝑚2

𝜕𝑡

𝑠

=

[ ] = [𝐷] ∙ [ 2 ] → [𝐷] = 2 = 𝑘𝑔

𝜕 𝐶

𝜕𝑡

𝜕𝑥

𝑠

[ 2 ] 𝑚3⁄

𝜕𝑥

𝑚2

Nel caso termico, la situazione è diversa:

𝐽

[𝑞]

𝑑𝑇

𝐽

𝑊

2∙𝑠

𝑚

[𝑞] = [𝜆] ∙ [ ] → [𝜆] =

=

=

=

𝐾

𝑑𝑇

𝑑𝑥

𝑚

∙

𝐾

∙

𝑠

𝑚

∙𝐾

[ ]

𝑚

𝑑𝑥

𝜕𝑇

[ ]

𝐾⁄

𝜕𝑇

𝜕2𝑇

𝑚2

𝜕𝑡

𝑠

[𝑎]

[𝑎]

∙ [ 2] →

= 2 =𝐾

=

[ ]=

𝜕 𝑇

𝜕𝑡

𝜕𝑥

𝑠

⁄𝑚2

[ 2]

𝜕𝑥

Il coefficiente a ha la stessa unità di misura del coefficiente di diffusione D. Non a caso la proprietà a è

denominata “diffusività termica”. La diffusività termica deriva dalla conducibilità termica, “modulata” dalla

capacità termica per unità di volume, ovvero dal prodotto tra calore specifico Cp e densità:

𝑎=

[𝑎] =

[𝜆]

[𝜌] · [𝐶𝑝 ]

𝜆

𝜌 · 𝐶𝑝

=

𝐽

𝑚∙𝐾∙𝑠

𝑘𝑔

𝐽

·

𝑚3 𝑘𝑔 ∙ 𝐾

=

𝑚2

𝑠

Fig.5.4 – Schemi di evoluzione termica (stato non stazionario)

E’ possibile risolvere le equazioni differenziali per lo stato non stazionario solo in presenza di certe

condizioni al contorno; nel caso termico, la Fig.5.4 rappresenta qualitativamente l’evoluzione temporale

dei profili termici al variare del tempo, riguardanti interfacce tra un corpo/ambiente caldo immerso e un

corpo/ambiente freddo molto più grande (recettore termico infinito: a seguito del flusso termico verso di

esso la sua temperatura non cambia, ovvero è termicamente inerte) oppure tra un corpo/ambiente freddo

e un corpo/ambiente caldo molto più grande (sorgente termica infinita: come nell’altro caso, a seguito del

40

flusso termico, in questo caso verso l’esterno, la temperatura non cambia, ovvero vige una condizione di

inerzia termica). Possiamo definire una “distanza di propagazione dell’equilibrio termico” (x), che a

sua volta identifica la posizione, all’interno dell’interfaccia, entro cui vige l’equilibrio termico con il

corpo/ambiente termicamente inerte. Tale distanza vale, in buona approssimazione:

𝑥 ≅ √2𝑎 ∙ 𝑡

Si può affermare, sempre in buona approssimazione, che il corpo/ambiente soggetto a variazioni termiche,

è in equilibrio con il corpo/ambiente termicamente inerte allorché x=w (interfaccia “termicamente

sforata”), dopo un certo tempo limite tlim:

𝑥(𝑡𝑙𝑖𝑚 ) ≅ √2𝑎 ∙ 𝑡𝑙𝑖𝑚 = 𝑤

𝑤2

𝑡𝑙𝑖𝑚 =

2𝑎

5.2.1 Contenitori isotermici

Un contenitore è “isotermico” allorché assicura il mantenimento di certe condizioni termiche, al suo

interno, per un tempo adeguatamente lungo. Gli esempi sono numerosi, ma per brevità ci limiteremo ai

seguenti:

Contenitori per cibi caldi/freddi: può essere interessante mantenere cibi caldi per più tempo

possibile “allo stato di preparazione” (ad es. almeno per il tempo di viaggio da un ristorante per

asporto a casa); per mezzo del contenitore è quindi necessario contrastare la trasmissione termica

dal cibo verso l’ambiente circostante, a temperatura non uniforme ma comunque più bassa rispetto

a quella del cibo; per cibi freddi si configura una situazione simmetrica, ovvero è necessario

contrastare la trasmissione termica dall’ambiente circostante verso il cibo (ad es. per cibi surgelati

si cerca di non pervenire a scongelamento durante il viaggio da un supermercato a casa);

Radiofari (Fig.5.5): ogni membro dell’equipaggio di aerei militari è dotato di un radiofaro (radio

beacon, in inglese); si tratta di un trasmettitore radio omnidirezionale in grado di fornire

continuamente un segnale su una specifica frequenza, ai fini della localizzazione in caso di

emergenza; attraverso il contenitore è necessario assicurare un certo tempo minimo di

funzionamento anche in condizioni estreme, ad es. in caso di immersione in acqua a 4 °C

(temperatura media oceanica); se la temperatura all’interno del contenitore si abbassa al di sotto

di una certa soglia, infatti, il funzionamento del radiofaro risulta compromesso;

Mute subacquee: una muta da sub è in sostanza un contenitore isotermico, atto a mantenere per

più tempo possibile la temperatura del corpo sopra una certa soglia, a fronte dell’immersione in

un ambiente più freddo (e termicamente inerte).

Fig.5.5 – Schema di radiofaro [da M.F.

Ashby, Materials Selection in Mechanical

Design, Elsevier, Oxford 2005] e

collegamento con la situazione di

transitorio termico di Fig.5.4

In tutti i casi è evidente che la situazione ottimale corrisponde a tempi limite quanto più lunghi possibile.

Se non si può operare attraverso la geometria (azione sulla struttura), ovvero aumentando lo spessore

dell’interfaccia w (spessore del contenitore), non resta che agire sul materiale ovvero sulla diffusività

termica a, minimizzandola. La diffusività è un indice della sensibilità ai transitori termici. E’ vero che la

struttura potrebbe essere organizzata in modo da annullare, praticamente, il contributo dei materiali, nel

caso in cui il contenitore sia costituito da due pareti, con frapposto il vuoto (principio del vaso di Dewar);

la soluzione è altamente efficiente (nel vuoto la trasmissione termica avviene solo per irraggiamento), ma

non si presta a tutte le applicazioni (è impensabile adottare la soluzione per i radiofari o per le mute).

41

La Fig.5.6 mostra il diagramma diffusività/conducibilità termica, che consente l’effettiva selezione

di materiali caratterizzati da una bassa sensibilità ai transitori termici. Abbastanza sorprendentemente le

schiume polimeriche, ben note per il largo utilizzo nel campo dell’isolamento termico, non rappresentano

la scelta migliore. Sono infatti caratterizzate dalla minima conducibilità termica, utile per ostacolare il

trasferimento termico in condizioni di stato stazionario, ma non dalla minima diffusività, che compete a

elastomeri, come il neoprene (poli-cloroprene), l’isoprene (poli-isoprene, analogo della gomma naturale)

e la gomma butilica.

Fig.5.6 – Selezione di materiali a bassa sensibilità a transitorio termico in un grafico di coefficiente di conducibilità

termica contro diffusività [da M.F. Ashby, Materials Selection in Mechanical Design, Elsevier, Oxford 2005]

a

b

c

Fig.5.7 – a) Contenitore isotermico per alimenti in neoprene [http://www.chinaseniorsupplier.com/];

b) mute subacquee in neoprene [www.ilovepescasub.com]; c) contenitore isotermico per alimenti in polipropilene

espanso [http://www.polibox.com/en/polibox.html]

La Fig.5.7 mostra, a supporto della selezione, contenitori isotermici per cibi (Fig.5.7a) e mute subacquee

(Fig.5.7b) in neoprene.

Nella realtà la selezione è un po’ più raffinata. La Fig.5.6 corrisponde ad un insieme di soluzioni

limitato (corrispondente al livello 2 del database Cambridge Engineering Selector), caratterizzato da una

non ottimale definizione del sotto-insieme delle schiume polimeriche flessibili (flexible polymer foams).

Dall’osservazione del diagramma, in base alla diffusività termica, tale classe di schiume risulta non

interessante ai fini della resistenza ai transitori termici. In realtà, le schiume rappresentate sono le schiume

elastomeriche altamente flessibili, utilizzate ad esempio nelle imbottiture di poltrone e sedili, a celle aperte.

In diagramma in Fig.5.8, ristretto alle schiume (di ogni materiale di base) e agli elastomeri termoplastici o

reticolati (termoindurenti), ma alla massima risoluzione (livello 3 del database Cambridge Engineering

Selector), mostra come talune schiume flessibili (poliuretaniche), ma a celle chiuse, possano offrire una

discreta alternativa agli elastomeri. E’ evidente che l’“architettura” delle schiume (pori aperti o no)

modifica profondamente le applicazioni, a parità di costituenti e di porosità totale; nel caso di celle

chiuse non è trascurabile l’impatto sulle proprietà termiche, del gas contenuto nelle celle stesse (che può

trasmettere calore principalmente per convezione). Riassumendo:

42

I pori diminuiscono la conducibilità termica, rispetto al solido di base, a patto di considerare

correttamente il contributo del gas e dell’architettura (in una schiuma a celle aperte la convezione

è favorita);

I pori abbassano anche la densità, rispetto al solido di base; il calore specifico è nuovamente

condizionato dalla natura plurifasica (solido e gas intrappolato).

L’ottimizzazione della diffusività deriva quindi da un delicato equilibrio, alla base dell’adozione, nelle mute

subacquee, di neoprene a celle chiuse (contenenti azoto) e non di neoprene “monolitico”.

La Fig.5.8 segnala, infine, la buona prestazione in termini di diffusività termica di talune schiume

polimeriche rigide, effettivamente utilizzate, come illustrato dalla Fig.5.7c, per contenitori isotermici per

cibi. Come già visto nel paragrafo 5.1, la selezione effettiva non riguarda una singola funzionalità; la

schiuma polimerica, benché meno prestazionale rispetto alla gomma, in termini di diffusività, presenta un

10

migliore indice

di rigidezza (I=E1/3/ρ), per la costruzione di pannelli.

Alumina foam (99.8%)(1.2)

Styrene butadiene rubber (SBR, 30% carbon black)

Alumina foam (99.8%)(0.8)

Thermal conductivity (W/m.°C)

Polychloroprene (CR, 17-50% carbon black)

Silicone (VMQ, thermally conductive, 40-70% mineral)

Alumina foam (99%)(0.825)

1

Nitrile rubber, hydrogenated (HNBR)

Aluminum

Epichlorohydrin rubber (CO, unreinforced)

Cordierite foam (0.5)

Polychloroprene (CR, unreinforced)

Mullite foam (0.70)

Graphite foam (0.12)

Acrylic rubber (ACM, unreinforced)

Silicone, phenyl-type (PVMQ, heat cured,10-30% fumed silica)

Butyl / halobutyl rubber (IIR, unreinforced)

PE-HD foam (cross linked, closed cell, 0.080)

0,1

PVC-elastomer (Shore A35)

PE foam (cross-linked, closed cell, 0.080)

Carbon foam (retic

ABS foam (structural, 0.85)

PS foam (closed cell, 0.020)

PS foam (structural, 0.8)

Styrene acrylonitrile foam (closed cell, 0.315)

Polyurethane foam (flexible, closed cell, 0.16)

Melamine foam (0.01

PVC cross-linked foam (rigid, closed cell, DH 0.045)

PVC cross-linked foam (rigid, closed cell, KR 0.030)

Styrene acrylonitrile foam (closed cell, 0.148)

Phenolic foam (closed cell, 0.035)

Polyurethane foam (flexible, closed cell, 0.08)

0,01

1e-8

1e-7

1e-6

Thermal conductivity/(Density*Specific heat capacity)

Fig.5.8 – Grafico di coefficiente di conducibilità termica contro diffusività termica, ricavato attraverso CES EduPack

2015 (rappresentazione dei dati ristretta ai sottoinsiemi: i) schiume, in verde; ii) elastomeri reticolati, in celeste;

iii) elastomeri termoplastici, in rosso – in evidenza, in arancione, il neoprene confrontato con alcune schiume

polimeriche a bassa diffusività)

Nota di progettazione – Schiume come materiali compositi: Considerando la conducibilità termica

del solido λ0 e la conducibilità termica totale del gas (conduzione e convezione) λ G, la conducibilità di un

materiale ad alta porosità P (ovvero di un cosiddetto “solido cellulare”), può essere descritta

dall’equazione:

1

1 P 2 (1 P)1.5 0 P G

3

I solidi cellulari per isolamento termico sono tipicamente a celle chiuse. L’equazione

conducibilità/porosità è una delle tipiche “equazioni costitutive” per materiali compositi: una generica

proprietà è definita come funzione della stessa proprietà, valutata per i costituenti (o fasi, in questo caso

un solido e un gas), e delle quantità dei costituenti stessi (P esprime la frazione volumetrica della fase

gassosa). L’espressione funzionale specifica dipende dall’architettura, ovvero dalla distribuzione e dalla

morfologia delle fasi.

5.3

Combinazioni di conducibilità e diffusività termiche

Le due proprietà che regolano il trasferimento termico nei solidi sono importanti anche combinate

tra loro. Il grafico bi-proprietà fornito in Fig.5.6 o in Fig.5.8 è di grande importanza anche in virtù di linee di

selezione oblique, corrispondenti ad uno specifico indice, da massimizzare o minimizzare, discusso nei

seguenti casi di studio.

43

5.3.1 Forni discontinui ad alta efficienza energetica

Si consideri un forno discontinuo per la sinterizzazione di porcellane (pottery kiln) del tipo illustrato

in Fig.5.9. Il trattamento termico comporta il riscaldamento dell’interno del forno ad una temperatura di

lavoro Ti (temperatura interna), mantenuta per un certo tempo t, molto superiore alla temperatura ambiente

T0. Se si intende ottimizzare l’efficienza energetica dell’apparecchiatura, bisogna in primo luogo osservare

che questa non dipende solo dalla conduzione termica attraverso le pareti. E’ vero che per il tempo di

lavoro t possiamo considerare un fenomeno di dispersione di calore per conduzione attraverso le pareti

allo stato stazionario, ma questo rappresenta solo una parte delle forme di dissipazione energetica

operanti. Difatti, una non trascurabile parte dell’energia termica viene dispersa nel riscaldamento

delle pareti, caratterizzate da una certa capacità termica.

Fig.5.9 – Esempio di forno discontinuo

per la cottura di porcellane

(http://www.essexkilns.co.uk/ceramickilns-front-loading)

Quantifichiamo nell’ordine i due fenomeni di dispersione:

Conduzione: il calore disperso per conduzione, espresso per unità di superficie di parete, deriva

dall’integrazione dell’espressione di flusso termico allo stato stazionario per il tempo di lavoro; per

uno spessore di parete w:

𝑞 = −𝜆 ∙

𝑄𝑐𝑜𝑛𝑑 [=

{𝑒𝑛𝑒𝑟𝑔𝑖𝑎}

𝑑𝑇

𝑇𝑖 − 𝑇0

= 𝜆∙

[=

]

{𝑡𝑒𝑚𝑝𝑜}{𝑠𝑢𝑝𝑒𝑟𝑓𝑖𝑐𝑖𝑒}

𝑑𝑥

𝑤

𝑡

𝑡

{𝑒𝑛𝑒𝑟𝑔𝑖𝑎}

𝑇𝑖 − 𝑇0

] = ∫ 𝑞 ∙ 𝑑𝑡 = 𝑞 ∙ ∫ 𝑑𝑡 = 𝜆 ∙

∙𝑡

{𝑠𝑢𝑝𝑒𝑟𝑓𝑖𝑐𝑖𝑒}

𝑤

0

0

Riscaldamento: le pareti hanno, in partenza, una certa energia termica, con ogni elemento posto

a temperatura ambiente; con l’esercizio, la faccia interna delle pareti raggiunge la temperatura di

lavoro, mentre la faccia esterna può essere considerata, per semplicità, ancora alla temperatura

ambiente. Se le pareti fossero passassero integralmente da T 0 a Ti, l’assorbimento di calore per

unità di superficie sarebbe regolato da:

𝑄𝑟𝑖𝑠𝑐 [=

{𝑒𝑛𝑒𝑟𝑔𝑖𝑎}

] = 𝐶𝑝 ∙ 𝜌 ∙ 𝑤 ∙ (𝑇𝑖 − 𝑇0 )

{𝑠𝑢𝑝𝑒𝑟𝑓𝑖𝑐𝑖𝑒}

Assumendo un riscaldamento progressivo da T0 a Ti, lungo lo spessore w, otteniamo invece:

𝑄𝑟𝑖𝑠𝑐 [=

{𝑒𝑛𝑒𝑟𝑔𝑖𝑎}

𝑇𝑖 − 𝑇0

] = 𝐶𝑝 ∙ 𝜌 ∙ 𝑤 ∙

{𝑠𝑢𝑝𝑒𝑟𝑓𝑖𝑐𝑖𝑒}

2

A rigor di logica dovremmo considerare anche le fasi di riscaldamento e di raffreddamento, studiando la

temperatura interna Ti come funzione del tempo Ti(t), ma rimaniamo in condizioni di semplicità (le due

espressioni di dispersione termica non avrebbero variazioni sostanziali). Il calore disperso totale (per unità

di superficie di parete) deriva dalla sovrapposizione degli effetti:

𝑄𝑑𝑖𝑠𝑝 [=

{𝑒𝑛𝑒𝑟𝑔𝑖𝑎}

𝑇𝑖 − 𝑇0

𝑇𝑖 − 𝑇0

] = 𝑄𝑐𝑜𝑛𝑑 + 𝑄𝑟𝑖𝑠𝑐 = 𝜆 ∙

∙ 𝑡 + 𝐶𝑝 ∙ 𝜌 ∙ 𝑤 ∙

{𝑠𝑢𝑝𝑒𝑟𝑓𝑖𝑐𝑖𝑒}

𝑤

2

44

𝑄𝑑𝑖𝑠𝑝 = 𝑄𝑑𝑖𝑠𝑝 (𝑤)

Data la particolare dipendenza funzionale dallo spessore w, possiamo individuare uno spessore ottimale

tale da minimizzare il calore disperso totale; il minimo di una funzione corrisponde all’annullamento della

derivata:

𝑑𝑄𝑑𝑖𝑠𝑝

𝑑𝑤

= −𝜆 ∙

−

𝑇𝑖 −𝑇0

𝑤2

∙ 𝑡 + 𝐶𝑝 ∙ 𝜌 ∙

𝑇𝑖 −𝑇0

2

=0

per w=𝑤

̃

𝜆

𝜌

𝜆

∙ 𝑡 + 𝐶𝑝 ∙ = 0 → 𝑤

̃ = √2

𝑡

𝑤

̃2

2

𝐶𝑝 ∙ 𝜌

Dalla definizione, le proprietà del materiale possono essere riunite nella diffusività termica:

𝑤

̃ = √2𝑎𝑡

Calcolando il calore disperso per tale spessore ottimale, otteniamo ovviamente il minimo valore di calore

disperso:

(𝑄𝑑𝑖𝑠𝑝 )𝑚𝑖𝑛 = 𝑄𝑑𝑖𝑠𝑝 (√2𝑎𝑡) = 𝜆 ∙

𝑇𝑖 − 𝑇0

√2𝑎𝑡

∙ 𝑡 + 𝐶𝑝 ∙ 𝜌 ∙ √2𝑎𝑡 ∙

𝑇𝑖 − 𝑇0

2

𝑡

𝜆

𝑡

𝜆

𝜆

(𝑄𝑑𝑖𝑠𝑝 )𝑚𝑖𝑛 = 𝑄𝑑𝑖𝑠𝑝 (√2𝑎𝑡) = (𝑇𝑖 − 𝑇0 ) ∙ √ ∙ ( + 𝐶𝑝 ∙ 𝜌 ∙ √𝑎) = (𝑇𝑖 − 𝑇0 ) ∙ √ ∙ ( + ∙ √𝑎)

2 √𝑎

2 √𝑎 𝑎

𝑡

𝜆

𝝀

(𝑄𝑑𝑖𝑠𝑝 )𝑚𝑖𝑛 = 𝑄𝑑𝑖𝑠𝑝 (√2𝑎𝑡) = (𝑇𝑖 − 𝑇0 ) ∙ √ ∙ ( + 𝐶𝑝 ∙ 𝜌 ∙ √𝑎) = (𝑇𝑖 − 𝑇0 ) ∙ √2𝑡 ∙ ( )

2 √𝑎

√𝒂

𝝀

(𝑄𝑑𝑖𝑠𝑝 )𝑚𝑖𝑛 = 𝐹𝑆𝑄𝑑𝑖𝑠𝑝 ∙ ( )

√𝒂

𝝀

𝑸𝒅𝒊𝒔𝒑 ≥ 𝑭𝑺𝑸𝒅𝒊𝒔𝒑 ∙ ( )

√𝒂

La dispersione di calore sarà tanto più bassa quanto più alto sarà l’indice:

√𝒂

𝑰=

𝝀

L’espressione è linearizzata ai logaritmi così:

1

𝐿𝑜𝑔𝐼 = 𝐿𝑜𝑔𝑎 − 𝐿𝑜𝑔𝜆

2

1

𝐿𝑜𝑔𝜆 = 2 𝐿𝑜𝑔𝑎 − 𝑳𝒐𝒈𝑰

Fig.5.10 – Selezione di materiali per forni discontinui ad alta efficienza in un grafico di coefficiente di conducibilità

termica contro diffusività [adattato da M.F. Ashby, Materials Selection in Mechanical Design, Elsevier, Oxford 2005]

Il grafico di Fig.5.10 mostra la procedura di selezione grafica. Le schiume e gli elastomeri sono altamente

efficaci, anche secondo il nuovo criterio di selezione, tuttavia va segnalato che la temperatura massima di

45

esercizio, per tali materiali, è di gran lunga più bassa rispetto a quella di forni per ceramici. Trascurando i

materiali con temperatura massima di esercizio sotto i 150 °C, otteniamo come materiali ottimali i comuni

mattoni in laterizio, con I pari a circa 10-3 m2·K/(W·s0.5); dalla diffusività (coordinata orizzontale del

grafico) e dai tempi di esercizio comuni lo spessore ottimale 𝒘

̃ risulta dell’ordine di 90-100 mm, in buon

accordo con la pratica industriale (Fig.5.9). Ovviamente saranno adottati più propriamente mattoni per

forno “tecnici”, ovvero in refrattario; i refrattari migliori (non mostrati nel diagramma, per semplicità) sono

caratterizzati da valori di I pari a circa 3 volte superiore a quello dei laterizi (circa 3 10 -3 m2·K/(W·s0.5)).

a

b

Fig.5.10 – Riscaldamento solare passivo: a) schema costruttivo; b) selezione dei materiali più appropriati per la

parete in un grafico di coefficiente di conducibilità termica contro diffusività [adattato da M.F. Ashby, Materials

Selection in Mechanical Design, Elsevier, Oxford 2005]

5.3.2 Pareti per riscaldamento solare passivo

Riprendiamo il concetto di transitorio termico per una breve discussione in merito a dispositivi

per riscaldamento solare passivo, schematizzati in Fig.5.11a, in abitazioni “eco-sostenibili”. Si tratta di

pareti in cui l’esposizione al sole è mirata ad un significativo riscaldamento, di giorno; di notte, il calore

assorbito viene distribuito agli ambienti interni (ad es. attraverso un sistema di ventole), in sostituzione o

a supporto di altre forme di riscaldamento. La singola parete è, in pratica, un “serbatoio termico” da riempire

nelle ore diurne. Il riempimento ottimale corrisponde al raggiungimento dell’equilibrio termico tra la faccia

esterna (riscaldata rapidamente, in quanto direttamente esposta) e la faccia interna; da quanto discusso

in precedenza, ciò si verifica allorché per il tempo di esposizione si arriva a “sforamento” dell’interfaccia

termica, ovvero il tempo di esposizione tesp uguaglia il tempo limite, a sua volta legato allo spessore:

𝑥(𝑡𝑙𝑖𝑚 ) ≅ √2𝑎 ∙ 𝑡𝑙𝑖𝑚 = 𝑤

𝑤2

𝑡𝑙𝑖𝑚 =

= 𝑡𝑒𝑠𝑝

2𝑎

Il calore assorbito (per unità di superficie), per una differenza di temperatura ΔT (tra esterno, “sorgente

infinita” nelle ore diurne, e l’interno), vale:

𝑄𝑎𝑠𝑠𝑜𝑟𝑏 = 𝐶𝑝 ∙ 𝜌 ∙ 𝑤 ∙ ∆𝑇 = 𝐶𝑝 ∙ 𝜌 ∙ √2𝑎 ∙ 𝑡𝑒𝑠𝑝 ∙ ∆𝑇 = 𝐶𝑝 ∙ 𝜌 ∙ √𝑎 ∙ √2𝑡𝑒𝑠𝑝 ∙ ∆𝑇

𝜆

𝝀

∙ √𝑎 ∙ √2𝑡𝑒𝑠𝑝 ∙ ∆𝑇 =

∙ √2𝑡𝑒𝑠𝑝 ∙ ∆𝑇

𝑎

√𝒂

𝝀

= 𝐹𝑆𝑄𝑎𝑠𝑠𝑜𝑟𝑏 ∙

√𝒂

𝑄𝑎𝑠𝑠𝑜𝑟𝑏 = 𝐶𝑝 ∙ 𝜌 ∙ √𝑎 ∙ √2𝑡𝑒𝑠𝑝 ∙ ∆𝑇 =

𝑄𝑎𝑠𝑠𝑜𝑟𝑏

46

In questo caso l’indice da massimizzare è l’inverso di quello precedente, per cui potremo utilizzare la

stessa linea di selezione, ma con una direzione di selezione opposta; matematicamente:

𝝀

𝑰=

√𝒂

1

1

𝐿𝑜𝑔𝐼 = 𝐿𝑜𝑔𝜆 − 𝐿𝑜𝑔𝑎

𝐿𝑜𝑔𝜆 = 𝐿𝑜𝑔𝑎 + 𝑳𝒐𝒈𝑰

2

2

Imponendo una esposizione solare di 12 ore (tesp=12 h) e uno spessore di parete non superiore a 50 cm,

otteniamo una seconda espressione riguardante la sola diffusività:

𝑤 = √2𝑎 ∙ 𝑡𝑒𝑠𝑝 = √2𝑎 ∙ (12 ℎ) ≤ 50 𝑐𝑚

(50 𝑐𝑚)2

0.25 𝑚2

𝒎𝟐

−𝟔

𝒂≤

=

≅ 𝟑 ∙ 𝟏𝟎

2 ∙ (12 ℎ) 24 ∙ 3600 𝑠

𝒔

Le soluzioni ottimali sono nel riquadro in alto a sinistra di Fig.5.11b. Il calcestruzzo e le pietre naturali

(più costose) rappresentano le soluzioni più praticabili, con indici superiori a 2·103 W·s0.5/(m2·K). Il titanio

e le sue leghe, benché caratterizzati da indici molto elevati (di oltre 4·103 W·s0.5/(m2·K)) sono improponibili

in termini economici.

5.4

Integrazioni

Ottimizzazione dei grafici attraverso CES

L’adozione del software CES comporta una certa libertà nel posizionamento degli assi. Per l’indice di

resistenza alle distorsioni termiche possiamo ritornare alla situazione più comune, con linee di selezione

per i materiali migliori posizionate in alto a sinistra, operando con la conducibilità termica sull’asse

verticale e il coefficiente di espansione termica sull’asse orizzontale (Fig.5.12):

𝐿𝑜𝑔𝐼 = 𝐿𝑜𝑔𝜆 − 𝐿𝑜𝑔𝛼

𝐿𝑜𝑔𝜆 = 𝐿𝑜𝑔𝛼 + 𝑳𝒐𝒈𝑰

Silver

Gold

Copper

Silicon

Aluminum nitride

Cast magnesium alloys

Boron carbide

Thermal conductivity (W/m.°C)

Non age-hardening wrought Al-alloys

Tungsten alloys Brass

100

Silicon nitride

10

Bronze

Silicon carbide

Alumina

Stainless steel

Cast iron, ductile (nodular)

Marble

1

Silica glass

CFRP, epoxy matrix (isotropic)

0,1

1

10

100

Thermal expansion coefficient (µstrain/°C)

Fig.5.12 – Confronto tra diversi materiali in termini di sensibilità alle distorsioni termiche, con scale invertite rispetto

alla Fig.5.2 [grafico elaborato con CES EduPack 2015, livello 2]

Ottimizzazione di componenti ceramici in funzione dello shock termico

Gli stress termici sono definiti per una condizione di differenze di temperatura “statiche” (come nel caso

di una lastra tra due ambienti diversi) o “quasi statiche” (variazione graduale della temperatura). Quando

la variazione di temperatura è quasi istantanea (per esempio trasportando velocemente un materiale da

un ambiente ad una certa temperatura a un altro a temperatura diversa) è più appropriato riferirsi ad una

condizione di shock termico. Il caso più pericoloso, per buona parte dei materiali fragili, è il brusco

raffreddamento: la parte esterna si raffredda più velocemente e tende a contrarsi; dato che la

contrazione è impedita dall’interno ancora caldo, si sviluppano tensioni di trazione che possono portare

alla rottura del componente. Naturalmente, il regime di sforzo dipende dalla “stabilità” del gradiente

47

termico tra interno ed esterno: se la conducibilità termica del materiale è elevata, le differenze di

temperatura sono molto limitate. Per una valutazione comparativa tra materiali diversi, è utile il

parametro di shock termico (thermal shock parameter o TSP).

rott

TSP

E

dove λ è la conducibilità termica e σrott è il carico di rottura a trazione. Quanto più alto è il TSP, tanto più

un materiale è affidabile nel caso di shock termici. E’ evidente, come nel caso dell’indice di resistenza alle

distorsioni termiche, la raccolta di parametri “favorevoli” a numeratore e “sfavorevoli” a denominatore.

Per completezza, lo shock termico può essere valutato anche attraverso altri parametri, quali:

(1 2 ) rott

RST

E

K IC

RH

E

RST rappresenta il salto termico massimo in condizioni di vincolo triassiale: effettivamente l’interno più

caldo fa da vincolo, nell’impedire la contrazione dell’esterno più freddo (in condizioni di shock termico il

materiale quindi si “autovincola”). Il parametro non indica però la “transitorietà” tipica dello shock termico

(il gradiente di temperatura nello shock termico, come già visto, non è mantenuto indefinitamente,

altrimenti si tratta propriamente di stress termici).

La sensibilità allo shock termico di diversi materiali può essere valutata empiricamente effettuando prove

di resistenza meccanica prima e dopo lo shock, anche effettuando cicli di riscaldamento e

raffreddamento multipli. Più sono bassi i valori dei parametri di shock termico, più la resistenza

meccanica degrada ciclo dopo ciclo, per progressiva criccatura del materiale.

E’ possibile rappresentare il TSP o gli altri parametri come indice di selezione, attraverso CES; con tale

software è infatti possibile rappresentare, sugli assi, non solo proprietà ma anche combinazioni (es.

prodotto λ·σf contro prodotto E·, in Fig.5.13).

1e7

Diamond

Graphite (pyrolytic)(2.06)(parallel to plane)

Silicon carbide (reaction bonded)

1e6

Silicon nitride (hot pressed)(5%MgO)

Thermal conductivity*Yield strength (elastic limit)

Silicon

100000

Germanium

Carbon (recrystallized)(parallel to plane)

Graphite (pyrolytic)(2.19)(parallel to plane)

Graphite (pure)

Beryllia (99)

Tungsten carbide

Boron carbide (HIP)

Graphite (1.82)

10000

Boron nitride (HIP)

Carbon (recrystallized)(perpendicular to plane)

Glass ceramic - 0330

1000

Graphite (premium industrial)(perpendicular to plane)

Silicon nitride (reaction bonded)

Boron nitride (hot pressed) (commercial purity)

Glass ceramic - 9608

Titanium silicate

100

Glass ceramic (ZD)

Ceramici meno sensibili a shock

Silica (quartz fused)

Mullite (Al2O3-SiO2 alloys)

Silica (fused)

10

TSP

Glass ceramic - slipcast

1

0,1

0,01

0,1

1

10

100

1000

Thermal expansion coefficient*Young's modulus

Fig.5.13 – Confronto tra diversi materiali ceramici in termini di TSP

[grafico elaborato con CES EduPack 2015, livello 3]

Riferimenti bibliografici

M.F. Ashby, “Materials Selection in Mechanical Design”, Elsevier, Oxford (UK), 3rd edition, 2005.

CES EduPack 2015 [http://www.grantadesign.com/news/2015/edupack2015.shtml]

Proprietà delle vetroceramiche Zerodur [https://www.pgo-online.com/intl/katalog/zerodur.html]

Proprietà dei vetri ULE [https://www.pgo-online.com/intl/katalog/ule.html]

M. Guglielmi, “Dispense di Scienza e Tecnologia dei Materiali Ceramici (per il Corso di Laurea in

Ingegneria dei Materiali)”, Biblioteca Centrale di Ingegneria, Padova 2002.

M.W. Barsoum, “Fundamentals of Ceramics”, Institute of Physics, London 2003.

48