XtrapulsCD1-a

Azionamento digitale

per

motori brushless

1

XtrapulsCD1-a

ATTENZIONE

!

Questo manuale, descrive un azionamento adatto al controllo di motori brushless servo sinusoidali.

L'immagazinamento, la movimentazione e la messa in servizio richiedono la conoscenza dei dettagli

tecnici e la lettura obbligatoria del manuale, prima di procedere con l'installazione.

Le procedure di manutenzione dovrebbero essere eseguite solo da tecnici altamente qualificati che

hanno buone conoscenze di elettronica e dei sistemi servo a velocità variabile (EN 60204-1) e dell' uso

dell' apparecchiature appropriate .

La conformità alla norma CE è valida solo se gli azionamenti sono installati secondo le procedure descritte nel

manuale déistruzione. Viene declinata ogni responsabilità nel caso l'utilizzatore non rispetti le raccomandazioni

contenute nel manuale.

Qualsiasi contatto con parti elettriche, anche dopo lo spegnimento, può essere pericoloso. Attendere

almeno 5 minuti dopo lo spegnimento prima di maneggiare gli azionamenti (una tensione redua di diverse

centinaia di Volt, può rimanere nel drive per diversi minuti)

INFORMAZIONI ESD (scariche elettrostatiche)

Gli azionamenti INFRANOR sono concepiti per essere meglio protetti contro le scariche

elettrostatiche. Tuttavia, alcuni componenti sono particolarmente sensibili e possono essere

danneggiati se gli amplificatori non sono adeguatamente stoccati e maneggiati.

STOCCAGGIO

-

-

Gli amplificatori devono essere conservati nella loro confezione originale.

Una volta presi dalla confezione originale, devono essere posizionati su una delle loro

superfici metalliche piane o su una piastra di dissipazione o su un supporto

elettrostaticamente neutro.

Evitare il contatto tra i connettori dell'azionamento e il materiale con potenziale elettrostatico

(film di plastica, poliestere, tappeti ...).

MANIPOLAZIONE

-

Se non sono disponibili i dispositivi di protezione (scarpe di antistatiche o braccialià, gli

azionamenti devono essere toccati solo sulla loro parte metallica.

Non entrare in contatto con i connettori dell'azionamento.

SMALTIMENTO

Questo simbolo indica che i dispositivi INFRANOR devono essere smaltiti mediante smatimento

selettivo e non con i rifiuti.

INFRANOR non si assume alcuna responsabilità per danni fisici o materiali, causati da un uso improprio o da

descrizioni errate degli articoli ordinati.

Qualsiasi intervento sugli articoli, che non è specificato nel manuale, Infranor provvederà a far decadere la

garanzia.

INFRANOR si riserva il diritto di modificare le informazioni contenute in questo manuale senza preavviso.

© INFRANOR, Aprile 2016. Tutti diritti riservati.

Edizione: 8.16

2

XtrapulsCD1-a

Contenuti

PAGINA

CONTENUTI ........................................................................................................................................... 3

CAPITOLO 1 - DESCRIZIONE GENERALE .......................................................................................... 6

1 - INTRODUZIONE ............................................................................................................................. 6

2 - DESCRIZIONE / CONFORMITA ..................................................................................................... 6

2.1 - DESCRIZIONE GENERALE .................................................................................................... 6

2.2 - CONFORMITÀ E CERTIFICAZIONE "CE" .............................................................................. 7

2.3 - REFERIMENTO ALLA MARCATURA "UL" ............................................................................ 7

3 - ALTRI DOCUMENTI ....................................................................................................................... 7

CAPITOLO 2 - SPECIFICHE .................................................................................................................. 8

1 - DATI TECNICI ................................................................................................................................. 8

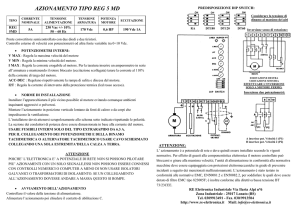

1.1 - AZIONAMENTO XTRAPULS CD1-a-230/I .............................................................................. 8

1.2 - AZIONAMENTO XTRAPULS CD1-a-400/I MONOASSE ........................................................ 8

1.3 - SPECIFICHE COMUNI TRA GLI AZIONAMENTI XTRAPULS CD1-a-230/I E XTRAPULS

CD1-a-400/I ...................................................................................................................................... 9

2 - DIAGRAMMA A BLOCCHI ............................................................................................................ 12

3 - ALLARMI ....................................................................................................................................... 12

3.1 - INDICAZIONE ALLARMI ........................................................................................................ 12

4 - DIMENSIONI ................................................................................................................................. 14

4.1 - AZIONAMENTO XTRAPULS CD1-a-230/I ............................................................................ 14

4.2 - AZIONAMENTI XTRAPULS CD1-a-400/DA 1,8 A 7,2 A ....................................................... 14

4.3 - AZIONAMENTO XTRAPULS CD1-a-400/14 ......................................................................... 14

4.4 - AZIONAMENTI XTRAPULS CD1-a-400/30/45/70 E 90 A ..................................................... 14

4.5 - RESISTENZA DI FRENATURA dp 100/100, dp 200/100, dp 50/200, dp 33/280 E dp

16,5/560 .......................................................................................................................................... 15

5 - FISSAGGIO ................................................................................................................................... 16

5.1 - AZIONAMENTO XTRAPULS CD1-a-230/I ............................................................................ 16

5.2 - AZIONAMENTI XTRAPULS CD1-a-400/DA1,8 A A 7,2A ...................................................... 16

5.3 - AZIONAMENTO XTRAPULS CD1-a-400/14 ......................................................................... 16

5.4 - AZIONAMENTI XTRAPULS CD1-a-400/30/45/70 E 90 A ..................................................... 16

6 - INSTALLAZIONE MULTIASSE NELL'ARMADIO ......................................................................... 17

6.1 - AZIONAMENTO XTRAPULS CD1-a-230/I ............................................................................ 17

6.2 - AZIONAMENTI XTRAPULS CD1-a-400/DA 1,8 A 7,2 A ....................................................... 17

6.3 - AZIONAMENTO XTRAPULS CD1-a-400/14 ......................................................................... 17

6.4 - AZIONAMENTI XTRAPULS CD1-a-400/30/45/70 E 90 A ..................................................... 17

CAPITOLO 3 - INGRESSI-USCITE ...................................................................................................... 18

1 - POSIZIONE DEI CONNETTORI ................................................................................................... 18

1.1 - CONNETTORI SULL'AZIONAMENTO .................................................................................. 18

2 - X1: CONNETTORE RESOLVER (SUB D 9 PINS FEMMINA) ............................................................. 18

3 - X2: INGRESSI/USCITE LOGICHE E SEGNALI ENCODER SIMULATO (SUB D 25 PINS MASCHIO)

........................................................................................................................................................... 19

3.1 - SPECIFICHE INGRESSI ANALOGICI: CV+, CV-, limitazione corrente ................................ 20

3.2 - SPECIFICHE INGRESSI LOGICI ENABLE, FCP, FCN, RESET, CVO, CI ........................... 20

3.3 - SPECIFICHE SEGNALE USCITA RELE' "AOK" ................................................................... 20

3.4 - SPECIFICHE USCITE ENCODER ......................................................................................... 20

3.5 - SPECIFICHE USCITE ANALOGICHE ................................................................................... 21

4 - X3: INGRESSO ENCODER .......................................................................................................... 21

4.1 - X3 INGRESSO ENCODER INCREMENTALE TTL & HES (Sub D 25 pins femmina) .......... 21

4.2 - X3 CONNETTORE PER INGRESSO INCREMENTALE SIN/COS & HES (Sub D 25 pins

femmina) ......................................................................................................................................... 22

4.3 - X3 CONNETTORE PER ENCODER SIN/COS ASSOLUTO SU UN GIRO (Sub D 25 pins

femmina) ......................................................................................................................................... 23

Contenuti

3

XtrapulsCD1-a

4.4 - X3 CONNETTORE PER L'EMULAZIONE DI MOTORE PASSO-PASSO (Sub D 25 pins

femmina) ......................................................................................................................................... 24

5 - X5: CAVO SERIALE (SUB D 9 PINS MASCHIO) ................................................................................ 25

6 - X8: CONNETTORI AUSILIARI ...................................................................................................... 25

7 - X9 CONNETTORE DI POTENZA: RETE, MOTORE, RESISTENZA DI FRENATURA

(XTRAPULSCD1-A 230V E 400V) ......................................................................................................... 25

CAPITOLO 4 - CONNESSIONI............................................................................................................. 27

1 - DIAGRAMMI DI COLLEGAMENTO .............................................................................................. 27

1.1 - AZIONAMENTO XTRAPULS CD1-a-230/I............................................................................. 27

1.2 - AZIONAMENTO XTRAPULS CD1-a-400/I............................................................................. 28

1.3 - CONNESSIONE DEL COLLEGAMENTO SERIALE .............................................................. 28

1.4 - CONNESSIONE DI UNA BATTERIA DI BACKUP PER L'ALIMENTAZIONE AUSILIARIA .. 29

1.5 - CONNESSIONE PER APPLICAZIONE MULTI-ASSE ........................................................... 29

2 - CRITERI DI CONNESSIONE ........................................................................................................ 30

2.1 - COLLEGAMENTO DI TERRA E CORRENTE DI PERDITA .................................................. 30

2.2 - CONNESSIONE DI SCHERMATURA DEI CONNETTORI .................................................... 31

2.3 - CONNESSIONE DELL' XTRAPULS CD1-a-400 DA 30A A 90A .......................................... 32

2.4 - CAVI DEL MOTORE E DEL RESOLVER .............................................................................. 32

2.5 - CAVI DI COMANDO E DI COLLEGAMENTO SERIALE........................................................ 33

2.6 - CAVI DI COLLEGAMENTO DELLA RESISTENZA DI FRENATURA .................................... 33

3 - REQUISITI DI CONFORMITA' CON GLI STANDARD UL............................................................. 34

3.1 - CONNESSIONE TRAMITE CONNETTORI FASTON ............................................................ 34

3.2 - ALIMENTAZIONE A 24 V ....................................................................................................... 34

3.3 - VALORI NOMINALI DI ALIMENTAZIONE E FUSIBILE UL ................................................... 34

3.4 - AZIONAMENTO XTRAPULS CD1-a-230/I: DIAGRAMMA DI CONNESSIONE CON

PROTEZIONI .................................................................................................................................. 35

TRAMITE FUSIBILI CERTIFICATI “UL” ......................................................................................... 35

3.5 - AZIONAMENTO XTRAPULS CD1-a-400/I DIAGRAMMA DELLE CONNESSIONI CON

PROTEZIONE ................................................................................................................................. 36

TRAMITE FUSIBILE UL .................................................................................................................. 36

3.6 - ESEMPIO DI CONNESSIONE PER UN'APPLICAZIONE MULTIASSE IN ACCORDO CON

LE NORME UL ................................................................................................................................ 37

CAPITOLO 5 - PARAMETRIZZAZIONE .............................................................................................. 38

CAPITOLO 6 - MESSA IN FUNZIONE ................................................................................................. 39

1 - CONFIGURAZIONE DELL'AZIONAMENTO ................................................................................. 39

2 - PRIMA ACCENSIONE DELL'AZIONAMENTO XTRAPULS CD1-A .............................................. 39

2.1 - MOLTO IMPORTANTE .......................................................................................................... 39

2.2 - ALIMENTAZIONE 24 V.......................................................................................................... 39

2.3 - ALIMENTAZIONE 230 o 400 VAC (a seconda del tipo di amplificatore). .............................. 39

3 - MESSA IN FUNZIONE E REGOLAZIONE DELL'AZIONAMENTO ............................................... 40

3.1 - COMUNICAZIONE TRAMITE CAVO SERIALE ..................................................................... 40

3.2 – CONFIGURAZIONE DEL SENSORE DI FEEDBACK........................................................... 40

3.3 - REGOLAZIONE DELL'AZIONAMENTO................................................................................. 40

3.4 - PARAMETRI DI REGOLAZIONE DI UN MOTORE LINEARE ............................................... 41

3.5 - AGGIUSTAMENTO VELOCITA' CON CARICO VERTICALE ............................................... 42

3.6 - SALVATAGGIO PARAMETRI AZIONAMENTO ..................................................................... 42

3.7 - MOTOR PHASING ALL'ACCENSIONE ................................................................................. 42

3.8 - EMULAZIONE DEL MOTORE PASSO-PASSO .................................................................... 43

3.9 - SOFTWARE GEARING APPLICATION ................................................................................. 43

CAPITOLO 7 - RISOLUZIONE DEI PROBLEMI .................................................................................. 45

1 - DIFETTI ......................................................................................................................................... 45

1.1 - DIFETTI DEL SISTEMA.......................................................................................................... 45

1.2 - "BUSY" FAULT.................................................................................................................... 45

1.3 - " GUASTO DELLA "EEPROM" ............................................................................................... 45

1.4 - GUASTO "TEMPERATURA MOTORE" ................................................................................. 46

1.5 - "ERRORE DI BASSA TENSIONE” (non memorizzata) .......................................................... 46

4

Contenuti

XtrapulsCD1-a

1.6 - "POWER STAGE" GUASTO .................................................................................................. 46

1.7 - ERRORE NELLA CONFIGURAZIONE DEL FEEDBACK ..................................................... 46

1.8 - ALLARME "RDC " IN CONFIGURAZIONE DI FEEDBACK RESOLVER .............................. 47

1.9 - ALLARME DI "FEEDBACK" ENCODER ................................................................................ 47

1.10 - ERRORE DI CONTEGGIO ENCODER ............................................................................... 47

1.11 - ALLARME "HES" .................................................................................................................. 49

1.12

- ALLARME "I2T" ................................................................................................................ 49

1.13 - ERRORI DI INSEGUIMENTO .............................................................................................. 49

2 - PROBLEMI OPERATIVI ................................................................................................................ 49

2.1 - IL MOTORE NON SI MUOVE ................................................................................................ 49

2.2 - MOTORE ACCESO MA NON IN COPPIA ............................................................................. 50

2.3 - ALBERO BLOCCATO, OSCILLAZIONI IRREGOLARI O MOTORE ALLA MASSIMA

VELOCITA'...................................................................................................................................... 50

2.4 - DISCONTINUA ROTAZIONE DEL MOTORE IN POSIZIONE A COPPIA A ZERO .............. 50

2.5 - MOVIMENTO DEL MOTORE CON INGRESSO ANALOGICO CON VELOCITA' ZERO ..... 50

2.6 - MOTORE RUMOROSO DA FERMO ..................................................................................... 50

2.7 - MOTORE RUMOROSO DA FERMO E IN ROTAZIONE ....................................................... 50

2.8 - CONTROLLO DI POSIZIONE NON POSSIBILE CON NC.................................................... 50

3 - ASSISTENZA E MANUTENZIONE ............................................................................................... 51

CAPITOLO 8 - APPENDICE................................................................................................................. 52

1 - AGGIUSTAMENTO HARDWARE ................................................................................................. 52

2 - ADATTAMENTO A VARI TIPI DI RESOLVER .............................................................................. 53

3 - ADATTAMENTO A VARI TIPI DI MOTORE .................................................................................. 53

3.1 - SENSORE TERMICO DEL MOTORE ................................................................................... 53

3.2 - PROTEZIONE I2t .................................................................................................................... 54

3.3 - PROTEZIONE DA ERRORE DI CONTEGGIO ENCODER ................................................... 55

3.4 - PROTEZIONE DA ERRORE DI INSEGUIMENTO ................................................................ 56

4 - USO DEGLI INGRESSI “FINECORSA” ........................................................................................ 56

5 - USO DELL'INGRESSO "CV0"....................................................................................................... 57

6 - USO DELLA USCITA “AOK” ......................................................................................................... 57

7 - USO DELL'INGRESSO "RESET".................................................................................................. 57

8 - USO DELL'INGRESSO "ENABLE" ............................................................................................... 57

9 - USO DEL SEGNALE DI USCITA "BRAKE" ................................................................................... 57

10 - USCITE ENCODER INCREMENTALE ....................................................................................... 58

11 - USEO DELL'INGRESSO "LIMITE DI CORRENTE" .................................................................... 58

12 - STRUTTURA DEL SERVOCONTROLLO................................................................................... 59

13 - INDIRIZZAMENTO DELL'AZIONAMENTO VIA RS-232 ............................................................. 60

14 - INDIRIZZAMENTO DELL'AZIONAMENTO VIA RS-422 ............................................................. 61

15 - COMPENSAZIONE DEL COGGING TORQUE .......................................................................... 61

16 - SISTEMA DI FRENATURA ......................................................................................................... 62

17 - CODICI PER ORDINARE GLI AZIONAMENTI ........................................................................... 63

Contenuti

5

XtrapulsCD1-a

Capitolo 1 - Descrizione generale

1 - INTRODUZIONE

Gli azionamenti della serie XtrapulsCD1-a sono azionamenti PWM adatti a regolare la velocità in un motore

sincrono sinusoidale dotato di un sensore di posizione.

Il XtrapulsCD1-a è disponibile come modulo autonomo che include i filtri di rete, disponibile nelle versioni

VAC o 400/480 VAC.

230

2 - DESCRIZIONE / CONFORMITA

2.1 - DESCRIZIONE GENERALE

Il XtrapulsCD1-a è un azionamento che controlla direttamente la coppia e la velocità del motore per mezzo di

informazioni fornite da un sensore di posizione ad alta risoluzione (resolver o encoder). La commutazione

sinusoidale basata su questo sensore di posizione ad alta risoluzione, fornisce una coppia motore molto regolare

ed accurata.

Il XtrapulsCD1-a può essere configurato per vari tipi sensore di posizione. La configurazione appropriata del

sensore di posizione è selezionabile via software ed è salvabile nell'azionamento.

Con il feedback da resolver, è disponibile la posizione angolare assoluta, così che il motore è

immediatamente controllato dopo la messa in funzione del drive.

Con il sensore "SinCos tracks", che fornisce segnali compatibili coi segnali SinCos encoder, il cui periodo è

uguale al passo polare, il servomotore è immediatamente controllato dopo la messa in funzione del drive.

Con un encoder SinCos assoluto su un giro (Heidenhain ERN 1085 o compatibile), il servomotore è

immediatamente controllato dopo la messa in funzione dell'azionamento.

Con il solo encoder incrementale, occorre effettuare la procedura di allineamento delle fasi del motore.

Con un encoder incrementale fornito di captatori ad effetto Hall (HES), la procedura di allineamento del

motore non è più necessaria.

Con un encoder assoluto a singolo giro, multigiri o lineare che utilizza il protocollo di comunicazione

ENDAT® o il protocollo di comunicazione HIPERFACE®, il servomotore è immediatamente controllato

dopo la messa in funzione dell'azionamento.

Il comando di coppia o di velocità è un segnale analogico (± 10 V). Il segnale di posizione del rotore è disponibile

in due canali A e B in quadratura, e un impulso marcatore per ogni giro.

La risoluzione è programmabile. Tutti i valori tra i 64 impulsi / giro e 16384 impulsi / giro (PPR) possono essere

programmati in base alla limitazione di velocità del motore. Gli errori principali sono visualizzati sul pannello

frontale dell'amplificatore.

Tutti i parametri di controllo e di configurazione sono programmabili via RS-232 (o RS-422 optional) e salvati in

una EEPROM. La fasatura automatica e l'autotaratura dei guadagni consentono una facile e rapida messa in

funzione dell'azionamento.

Gli azionamenti XtrapulsCD1-a hanno un convertitore DC/DC per la corretta alimentazione dei vari circuiti.

L'alimentazione ausiliaria consente di mantenere la logica attiva, in modo da mantenere I dati di posizione anche

in caso di mancanza di potenza. Per mantenere la posizione anche in caso di mancanza della tensione ausiliaria

è possibile fornire la stessa tramite batteria a 24 V. Questo cablaggio può essere utilizzato per il funzionamento in

"assoluto" con l'azionamento XtrapulsCD1-a (vedi capitolo 4: Connessioni).

6

Capitolo 1 – Descrizione generale

XtrapulsCD1-a

Condizioni di alimentazione:

XtrapulsCD1-a 230 / I: 230 VAC monofase o trifase con un trasformatore o auto-trasformatore (vedi capitolo

2, punto 1.1)

XtrapulsCD1-a-400/I: da 400 a 480 VAC alimentazione trifase.

Un sistema di soft start della tensione di alimentazione limita la corrente di spunto all'accensione.

Le dimensioni estremamente ridotte del XtrapulsCD1-a consentono un'integrazione ottimale in armadi con

profondità 300 millimetri (connettori compresi).

Il VISUAL DRIVE SET UP software di configurazione che è PC compatibile con il sistema operativo Windows ®,

consente la visualizzazione e la facile modifica di tutti i parametri dell'azionamento. La messa in servizio del drive

è semplice e veloce grazie alla funzione di "oscilloscopio" inclusa in questo software.

2.2 - CONFORMITÀ E CERTIFICAZIONE "CE"

Gli azionamenti XtrapulsCD1-a sono stati approvati per la loro conformità con gli standard EMC contenuti nella

norma EN 61800-3 riguardanti i "Servosistemi elettrici a velocità variabile":

EN 55011, Group 1, C3 relativo ai disturbi radioelettrci irradiati,

EN 61000.4-2-3-4-5 relativo all'immunità.

Le norme da applicare alle apparecchiature elettriche dei macchinari industriali sono le EN 60204.1.

2.3 - REFERIMENTO ALLA MARCATURA "UL"

La serie XtrapulsCD1-a è marcata "cULus" conformemente a UL508C e UL840 per quanto riguarda l'isolamento.

Questo prodotto è stato valutato da:

-

la terza edizione di UL508C,lo standard UL per le apparecchiature di conversione della potenza, per l'elenco

UL (USL),

-

lo standard CSA per le apparecchiature destinate al controllo industriale, C22.2 N°14-10, per l'elenco UL

Canadese (CNL).

Il manuale specifica che l'utente finale deve fornire un'alimentazione isolata per l'ingresso ausiliario a 24 VDC

protetto da un fusibile a 4 A marcato UL; la scheda di alimentazione è considerata pertanto un circuito bassa

potenza limitato in base alla sezione 31.4 dello standard UL508C. Perciò, non è necessario che le distanze tra le

piste ed I conduttori sulla scheda di alimentazione siano valutati in base alla sezione 31.2 dello standard UL508C,

ma sianoi valutati in base a Ul 840. In base ai requisiti dello standard Ul 840 descrivono delle distanze di 2,5 mm

per un ambiente con grado di inquinamento 2.

Il collegamento a terra è fissato al telaio del dispositivo tramite un rivetto. Avibulb masse, BN10-5168. Il

connettore è conforme alle dimensioni standard indicate nella tabella 6.2 di UL 310, lo standard per I terminali di

connessione elettrica rapida.

3 - ALTRI DOCUMENTI

-

"CD1-a/CD1-k SinCos track feedback": note dell'applicazione relativa all'utilizzo di motori forniti di encoder di

posizione di tipo “SinCos Tracks” ;

-

"CD1-a/CD1-k absolute encoders feedback": note dell'applicazione relativa all'utilizzo di encoder assoluti a

semplice giro, multigiro o lineari che utilizzano il protocollo di comunicazione ENDAT® o il protocollo di

comunicazione HIPERFACE®.

Capitolo 1 – Descrizione generale

7

XtrapulsCD1-a

Capitolo 2 - Specifiche

1 - DATI TECNICI

1.1 - AZIONAMENTO XTRAPULS CD1-a-230/I

Tensione di alimentazione di rete

230 VAC +10 % / -15 %, 1~ o 3~, 50 - 60 Hz

Logica ausiliaria isolata

24 VDC +/- 15 % - 320 mA

Tensione di uscita fase-fase motore

200 Vrms

Sistema di frenatura integrato

Resistenza esterna 100 Ohm / 100 W (dp 100/100)

Resistenza minima: 50 Ohm (dp 50/200)

Induttanza minima tra le fasi

1 mH

CORRENTE NOMINALE DI USCITA

TIPODI

AZIONAMENTO

Max corrente

di uscita per 1

sec. (Arms)

+/- 5 %

(230 VAC)

Corrente

nominale

di uscita

(Arms)

(230 VAC)

CD1-a-230/2,25

CD1-a-230/4,5

CD1-a-230/75

CD1-a-230/10,5

CD1-a-230/16,5

2.25

4.5

7.5

10.5

16.5

1.1

2.25

3.75.

5.25

8.25

Potenza

persa

(W)

Corrente

nominale in

ingresso

(Arms)

(230 VAC,

60 Hz)

Fusibili di

protezione di

linea

RK5 listed

(Bussman /

Littelfuse)

Corrente

di corto

circuito

sulla rete

Conformità

UL

25

30

44

55

66

1.1

2.25

3.75

5.25

8.25

6A

6A

6A

6A

9A

5 kA

5 kA

5 kA

5 kA

5 kA

si

si

si

si

si

Massima temperatura ambiente = 40° C.

LIMITAZIONE DI POTENZA IN FUNZIONAMENTO MONOFASE

!

Potenza RMS continua che può garantire una vita del condensatore

di 20 000 ore

650 W per CD1-a-230/2,25 a 10,5

1000 W per CD1-a-230/16,5

1.2 - AZIONAMENTO XTRAPULS CD1-a-400/I MONOASSE

Tensione di alimentazione di rete

Da 400 a 480 VAC + 10 % /- 15 % 3~, sistema TN o TT con

punto neutro collegato a massa 50 - 60 Hz

(la tensione fase-terra deve essere bilanciata)

Logica ausiliaria isolata

24 VDC +/- 15 % - 320 mA

Tensione di uscita fase-fase motore

Da 380 a 460 Vrms a seconda della rete di alimentazione

Sistema di frenatura integrato

XtrapulsCD1-a-400/da 1.8 a 7.2 A:

Resistenza esterna 200 Ω / 100 W (dp 200/100)

Resistenza minima: 150 / 100 W

XtrapulsCD1-a-400/14:

Resistenza esterna 50 Ω / 200 W (dp 50/200)

XtrapulsCD1-a-400/30 e 45:

Resistenza esterna 33 Ω / 280 W (dp 33/280)

XtrapulsCD1-a-400/70 e 90:

Resistenza esterna 16,5 / 560 W (dp 16,5/560)

Induttanza minima tra le fasi

2 mH

8

Capitolo 2 – Specifiche

XtrapulsCD1-a

GAMMA TAGLIE DI CORRENTE

Gamme di tensioni in uscita per le reti trifase 400-480 VAC (rms)

Gamme di correnti in uscita: 1.8 A, 2.7 A, 5.1 A, 7.2 A, 14 A, 30 A, 45 A, 70 A, 90 A (rms)

TIPO DI

AZIONAMENTO

Corrente in

uscita

massima per

1 sec. (Arms)

+/- 5 % (480

VAC)

Corrente

nominale

in uscita

(Arms)

(480 VAC)

Potenza

persa

(W)

Corrente

nominale in

ingresso

(Arms)

(480 VAC,

60 Hz)

1.8

2.7

5.1

7.2

14

30

45

70

90

0.9

1.35

2.55

3.6

7

15

20

35

35

35

43

71

93

200

400

560

650

650

0.9

1.35

2.55

3.6

7

15

20

35

35

CD1-a-400/1.8

CD1-a-400/2.7

CD1-a-400/5.1

CD1-a-400/7.2

CD1-a-400/14

CD1-a-400/30

CD1-a-400/45

CD1-a-400/70

CD1-a-400/90

Fusibile di

protezione max

circuito di linea

elencato

RK5 o A60Q40

Resistenza

nominale

al corto

circuito

Conformità

UL

per 400/70 e 90

2A

2A

4A

4A

8A

20 A

20 A

40 A

40 A

5 kA

5 kA

5 kA

5 kA

5 kA

5 kA

5 kA

5 kA

5 kA

si

si

si

si

si

si

si

si

si

Massima temperatura ambiente = 40° C.

1.3 - SPECIFICHE COMUNI TRA GLI AZIONAMENTI XTRAPULS CD1-a-230/I E XTRAPULS CD1-a-400/I

Anelli di regolazione: corrente, velocità e

posizione

Digitali

Filtro rete sull'alimentazione

Integrati nell'azionamento

Ad eccezione del XtrapulsCD1-400/90:

- condensatori EMC integrati

- induttanze di filtro di modo comune non integrati

- filtro consigliato: F-400-70-90

Filtro sull'alimentazione

Integrato nell'azionamento

Sensore di posizione

Resolver

Encoder assoluto (ERN1085 o compatibile)

Encoder incrementale (TTL o SinCos)

Encoder incrementale + sensori ad effetto Hall

Protezione stadio alimentazione

Vedere la sezione 3 "Protezioni principali"

Frequenza di commutazione PWM

8 kHz

Limitazione di corrente interna

Imax: da 20 % a 100 % e I nominale da 20 % a 50 %

Durata Imax = 1 secondo

Limitazione di corrente esterna

Da 0 a 10 V (risoluzione = 13 bits)

da 100 a 0 % per la limitazione Imax interna

Limitazione della polarità, selezionabile tramite software:

* da 0 V a 10 V (non c'è limitazione a 0 Volt)

* da 10 V a 0 V (non c'è limitazione a 10 Volt)

Ingresso analogico velocità CV

±10 V, risoluzione = 14 bits

Rampa accel/decel motore

Tra 0 e 30 S, da zero alla massima velocità

Regolazione velocità e posizione

Periodo di campionamento = 0,5 ms

Antisaturazione dell'integratore

Filtro antirisonanza

Regolazione guadagno

Larghezza di banda dell'anello di velocità

Frequenza di taglio per o spostamento di fase di 45°

selezionabile: 50 Hz, 75 Hz o 100 Hz

Capitolo 2 – Specifiche

9

XtrapulsCD1-a

Larghezza di banda dell'anello di corrente

Frequenza di taglio per lo spostamento di fase di 45°: 1000

Hz

Massima velocità del motore

Regolazione da 100 rpm a 25000 rpm

Range di velocità

1 : 8192 con 14 bits di risoluzione in ingresso

Uscita di posizione encoder

Due vie in quadrature A e B + 1 segnale di zero per giro.

Linea RS422.

Risoluzione programmabile da 64 ppr a 16384 ppr (in

funzione della velocità massima del motore)

Precisione in arco minuti = (8 + 5400/Risoluzione)

Nota: la precisione di posizione totale deve tenere conto

della precisione del resolver utilizzato

Ingresso resolver

Risoluzione: 65536 ppr (16 bit)

Frequenza di eccitazione: 8 kHz

Rapporto di trasformazione: 0,3 to 0,5 (mesa a punto in

fabbrica per gli altri valori)

Ingresso encoder

Selezionabile tramite software:

Due vie in quadrature A e B + 1 segnale di zero per giro.

linea RS 422

Frequenza impulsi massima: 1 MHz

Risoluzione: da 500 a 106 ppr

Encoder incrementale Sin/Cos

Heidenhain 1Vcc Sin/Cos o compatibile

Massima frequenza segnali: 200 kHz

Risoluzione: da 500 a 106 ppr

Fattore di interpolazione: 1024

Encoder SinCos assoluto su un giro

Heidenhain ERN 1085 o compatibile

Massima frequenza segnali: 200 kHz

Risoluzione: 2048 o 512 ppr

Fattore di interpolazione: 1024

INGRESSO IMPULSI E DIREZIONE

Riconfigurazione dell'entrata encoder per emulazione motore

passo per passo: linea RS-422

Frequenza massima di impulsi: 1 MHz

Risoluzione: da 200 a 106 pitch/revolution

Ingresso sensori ad effetto Hall

Selezionabile tramite software: tipo HES 120° o 60°

Tensione di alimentazione 5 V o 12 V

Individuazione dell'errore sequenza HES

Ingressi logici

Abilitazione: ENABLE

Fine corsa +: FC+

Fine corsa -: FCComando di corrente: CI

Ingresso comando di velocità zero: CV0

RESET errori

Uscite logiche

"AOK" contatto relè

Umax = 50 V, Imax = 100 mA, Pmax = 10 W

"AOK": chiuso se l'azionamento è OK, aperto se è in errore

Controllo freno motore, massimo a 1.5 A con 24 VDC.

Open collector protetto contro i cortocircuiti.

Il freno viene controllato quando il motore è abilitato e nessun

errore è segnalato.

10

Capitolo 2 – Specifiche

XtrapulsCD1-a

Uscita analogica

+/- 10 V, risoluzione: 8 bit, carico: 10 mA, linearità: 2 %, filtro

passa basso: 170 Hz, uscite segnali programmabili: Canale 1

dell'oscilloscopio digitale (corrente, velocità o posizione) o

uscita "Phasing OK" (per gli encoder incrementali senza HES)

Visualizzazione errori

LED sul pannello frontale, diagnostica tramite cavo seriale

Settaggio parametri

Standard tramite RS-232 (RS-422 optional)

Funzioni automatiche

Funzione AUTO-PHASING

Funzione AUTO-TUNING (calcolo guadagni anelli di

regolazione)

Compensazione offset su ingresso analogico

Conformità con gli standard: Ceritificazione CE

Connessione di schermatura a 360°

equipotenzialità secondo le normative di

cablaggio

XtrapulsCD1-a-400/70 e 90 A con F-400-70/90

filtro di rete

Standard EMC

- immunità: EN 61000.4-2-3-4-5

- disturbi condotti e irradiabili: EN 55011,Gruppo 1, categoria

C3

Standard elettrici per I macchinari industriali:

- EN 60204.1: - Isolatore: 1500 VAC/1 min.

- Corrente di dispersione > 30 mA (filtri EMI)

Conformità con gli standard: Elenco UL

schermatura a 360°, equipotenziale secondo le

norme di cablaggio

La serie XtrapulsCD1-a è elencate “cULus” secondo gli

standard UL508C e UL840.

Questo prodotto è stato valutato in base alla:

terza edizione di UL508C, lo standard UL per le

apparecchiature di conversione della potenza per

l'elenco UL (USL),

standard CSA per le apparecchiature di controllo

industriale, C22.2 N° 14-10, per l'elenco Canadese

UL (CNL)

Temperatura

- conservazione da - 20°C a + 70°C

- funzionamento da 5°C a +40°C

Da 40°C la corrente nominale deve essere diminuita del 3 %

per ogni grado centigrado aggiunto

Temperatura massima: 50°C

Altitudine

1000 m

Umidità

< 50 % a 40°C e < 90 % a 20°C: (EN 60204.1 standard)

Condensa non ammessa (stoccaggio e funzionamento)

Raffreddamento

Ventilazione forzata (ventola integrata nel XtrapulsCD1-a)

Controllare che la ventilazione non sia ostacolata e che gli

ingressi dell'aria non siano ostruiti nè in alto, nè in basso.

Ambiente

Lo chassis aperto deve essere montato in una custodia che

protegga l'azionamento da polvere e condensa (ambiente con

grado di inquinamento 2)

Posizione di montaggio

Verticale

Luogo di montaggio

Armadio chiuso privo di elementi conduttivi o agenti corrosivi

e conforme ai requisiti delle condizioni ambientali

Nessuna condensa

Peso

XtrapulsCD1-a-230/I: circa 1,5 kg

XtrapulsCD1-a-400/ da 1.8 a 7.2 A: circa 2 kg

XtrapulsCD1-a-400/14 : circa. 3 kg

XtrapulsCD1-a-400/30 e 45: circa 5 kg

XtrapulsCD1-a-400/70 e 90: circa 6 kg

Capitolo 2 – Specifiche

11

XtrapulsCD1-a

2 - DIAGRAMMA A BLOCCHI

3 - ALLARMI

3.1 - INDICAZIONE ALLARMI

ERRORE

VISUALIZZATO

ALLARMI

Sovraccarico corrente nominale (vedi capitolo 8, punto 3.2)

Interruzione dei cavi di posizione (resolver o encoder)

Cavo interotto sensori ad effetto Hall / Errore di commutazione

segnali encoder assoluto

Stadio di potenza guasto

I2 t

Feedback

HES

Power stage

Errore conteggio impulsi dell'encoder / errore di conversione

posizione Resolver

Counting / RDC

Tensione di alimentazione insufficiente

Undervolt.

Sovratemperatura del motore

°C motor

Errore di posizione o velocità

Following err.

Errore salvataggio dati in memoria

EEPROM

- Errore procedura di esecuzione

- Errore fase di inizializzazione

24 VDC tensione ausiliaria fuori tolleranza

19 V < 24 VDC < 29 V

: LED spento

12

Busy

24 V

LED

: LED acceso

Capitolo 2 – Specifiche

XtrapulsCD1-a

NOTA

L'allarme di power stage include I seguenti errori:

- alimentazione sovratensione

- interruttore di protezione interno

- corto circuito tra le fasi del motore o tra fase e terra

- sovratemperatura (solo su XtrapulsCD1-a-400/I)

- errato funzionamento ventola

- errore PWM

- anomalia alimentazione

- anomalia nel sistema di frenatura

L'errore di “Power stage” può essere visualizzato sul software Visual drive Setup

Tutti questi allarmi vengono memorizzati nell'azionamento ad eccezione del allarme di tensione insufficente.

Il ripristino del guasto può essere fatto:

- mediante la funzione di RESET del software Visual Drive Setup

- attraverso l'ingresso RESET (pin 13 del connettore X2)

- disattivando l'alimentazione dell'amplificatore.

Tutti gli allarmi rendono l'azionamento non funzionante. Tutti gli allarmi, ad eccezione di quello di bassa tensione,

attivano l'apertura del contatto del relè AOK. L'allarme di bassa tensione deve essere configurato dal software

per attivare l'apertura del contatto del relè AOK.

Capitolo 2 – Specifiche

13

XtrapulsCD1-a

4 - DIMENSIONI

4.1 - AZIONAMENTO XTRAPULS CD1-a230/I

4.2 - AZIONAMENTI XTRAPULS CD1-a-400/DA 1,8 A

7,2 A

4.3 - AZIONAMENTO XTRAPULS CD1-a400/14

4.4 - AZIONAMENTI XTRAPULS CD1-a-400/30/45/70

E 90 A

14

Capitolo 2 – Specifiche

XtrapulsCD1-a

4.5 - RESISTENZA DI FRENATURA dp 100/100, dp 200/100, dp 50/200, dp 33/280 E dp 16,5/560

dp 16.5/560

Connessione della resistenza di frenatura dp 16.5 /560 W sui pins 1 e 3

DIMENSIONI

A

B

C

D

Capitolo 2 – Specifiche

dp 50/200, dp 100/100 e

dp 200/100

157 mm

145 mm

83 mm

52 mm

dp 33/280

dp 16,5/560

290 mm

278 mm

83 mm

57 mm

290 mm

278 mm

57 mm

145 mm

15

XtrapulsCD1-a

5 - FISSAGGIO

MONTAGGIO VERTICALE OBBLIGATORIO

5.1 - AZIONAMENTO XTRAPULS CD1-a230/I

5.2 - AZIONAMENTI XTRAPULS CD1-a-400/DA1,8 A

A 7,2A

5.3 - AZIONAMENTO XTRAPULS CD1-a400/14

5.4 - AZIONAMENTI XTRAPULS CD1-a-400/30/45/70

E 90 A

16

Capitolo 2 – Specifiche

XtrapulsCD1-a

6 - INSTALLAZIONE MULTIASSE NELL'ARMADIO

6.1 - AZIONAMENTO XTRAPULS CD1-a230/I

6.2 - AZIONAMENTI XTRAPULS CD1-a-400/DA 1,8 A

7,2 A

6.3 - AZIONAMENTO XTRAPULS CD1-a400/14

6.4 - AZIONAMENTI XTRAPULS CD1-a-400/30/45/70

E 90 A

Capitolo 2 – Specifiche

17

Xtrapuls CD1-a

Capitolo 3 - Ingressi-Uscite

1 - POSIZIONE DEI CONNETTORI

1.1 - CONNETTORI SULL'AZIONAMENTO

2 - X1: CONNETTORE RESOLVER (Sub D 9 pins femmina)

Stesso connettore sia per gamma 230 V che per la gamma 400 V.

PIN

1

6

DESCRIZIONE

TC (sensore di temperatura)

Schermo

2

7

3

8

4

9

5

TC (sensore di temperatura

S1 (coseno-)

S3 (coseno+)

S4 (seno-)

S2 (seno+)

R2 (riferimento-)

R1 (riferimento+)

COMMENTO

Se l'interruttote termico è collegato alla X1

Lo schermo deve essere connesso a 360°

all'involucro metallico. La connessione va

completata con un collegamento al pin 1.

Se l'interruttote termico è collegato alla X1

Connetore resolver

Connetore resolver

Connetore resolver

Connetore resolver

Connetore resolver

Connetore resolver

Per la connessione ad altri tipi di resolver vedere capitolo 8 (Appendice), sezione 2.

18

Capitolo 3 – Ingressi-Uscite

Xtrapuls CD1-a

3 - X2: INGRESSI/USCITE LOGICHE E SEGNALI ENCODER SIMULATO (Sub D 25 pins maschio)

Stesso connectore sia per la gamma a 230 V che per la gamma a 400 V.

Pin

1

14

24

20

23

2

10

25

13

Segnale

FC+: Fine corsa +

FC-: fine corsa Rif. ingresso

ABILITAZIONE

Rif. ingresso

Comando di corrente CI

CV0 velocità zero /

Fasatura ingresso motore

GND

RESET

12

Rif. ingresso (0 Volt)

I

GND riferimento a terra

Ingresso logica positiva – Isolamento galvanico

Reset allarmi dell'azionamento

Riferimento ingressi logici isolati galvanicamente

17

16

15

CV+ ingresso comando CV+

CV- ingresso comando CV GND

I

I

I

± 10 V comando velocità per la gestione della velocità massima

or ± 10 V comando corrente per Imax con ingresso "CI" attivo

GND collegamento a terra dell'azionamento

3

Limitazione di corrente

I

Ingresso analogico per comando di corrente esterno

Da 0 a 10 V per il 100 % da 0 % di Imax

11

Uscita analogica

U

+/-10 V, risoluzione: 8 bit, 10 mA, linearità: 2 %, filtro passa

basso: 170 Hz, uscita canale programmabile: Canale 1

dell'oscilloscopio digitale (corrente, velocità o posizione) o uscita

fase OK (da 0 V a 10 V quando la fasatura motore è OK con

encoder incrementale senza HES)

AOK: azionamento pronto

U

Contatto relè chiuso se l'azionamento è OK, aperto se è in

allarme. Protezione sovratensione bidirezionale TRANSIL

Pmax = 10 W con Umax = 50 V o Imax = 100 mA

21

+ 12 Volts

U

22

- 12 Volts

U

Impedenza: 9 Ohms. Max. 150 mA disponibile(1)

Impedenza: 47 Ohms. Max. 50 mA disponibile

4

5

6

7

8

9

Z/

Z

A/

A

B/

B

U

U

U

U

U

U

Uscita differenziale impulsi encoder Z/ (max. 5 V, 20 mA)

Uscita differenziale impulsi encoder Z (max. 5 V, 20 mA)

Uscita differenziale encoder canale A/ (max. 5 V, 20 mA)

Uscita differenziale encoder canale A (max. 5 V, 20 mA)

Uscita differenziale encoder canale B/ (max. 5 V, 20 mA)

Uscita differenziale encoder canale B (max. 5 V, 20 mA)

18, 19

I/U

I

I

I

I

I

I

I

Descrizione

Logica positiva – Isolamento galvanico

Logica positiva – Isolamento galvanico

Riferimento ingressi logici isolati galvanicamente

Ingresso logica positiva – Isolamento galvanico

Riferimento ingressi logici isolati galvanicamente

Ingresso logica positiva – Isolamento galvanico

Ingresso logica positiva – Isolamento galvanico

I

I

(1): La somma delle correnti utilizzata nei connettori X2 pin 21 et X3 pin 10 non deve superare i 150 mA.

Capitolo 3 – Ingressi-Uscite

19

Xtrapuls CD1-a

3.1 - SPECIFICHE INGRESSI ANALOGICI: CV+, CV-, limitazione corrente

16K

X2-17 (CV+)

20K

100K

100K

100K

100K

X2-16 (CV-)

16K

1nF

X2-15 (GND)

1nF

2.2nF

X2-3 (ILIM)

X2-25 (GND)

10K

100K

18K

10K

3.2 - SPECIFICHE INGRESSI LOGICI ENABLE, FCP, FCN, RESET, CVO, CI

5V

8.2 K

Logic input

100 nF

10 KΩ

100 KΩ

0V

La tensione di ingresso corrispondente al livello 1 è tra i 18 V e 30V.

3.3 - SPECIFICHE SEGNALE USCITA RELE' "AOK"

Il contatto del relè si apre per eventuali guasti sull'azionamento, tranne per il segnale di "tensione insufficente".

Pmax = 10 W con Umax = 50 V e Imax = 100 mA.

3.4 - SPECIFICHE USCITE ENCODER

Ricevitore consigliato: 26LS32

20

Capitolo 3 – Ingressi-Uscite

Xtrapuls CD1-a

3.5 - SPECIFICHE USCITE ANALOGICHE

4.7nF

200K

X2/11

33K

X2/25

4 - X3: INGRESSO ENCODER

Stesso connettore sia per la gamma a 230 V che per la gamma a 400 V.

4.1 - X3 INGRESSO ENCODER INCREMENTALE TTL & HES (Sub D 25 pins femmina)

La configurazione “Encoder incrementale Ttl & HES” è selezionabile tramite software e salvata nella EEPROM

dell'azionamento.

Funzioni dei pin del connettore X3.

PIN

18

5

19

6

20

7

8

21

11

24

12

10

FUNCTION

Canale Z/

Canale Z

Canale A/

Canale A

Canale B/

Canale B

+5 V

GND

HALL U

HALL V

HALL W

+12 V

23

9

22

Altri

AGND

TC+

TCriserva

REMARKS

Ingresso differenziale zero encoder Z/

Ingresso differenziale zero encoder Z

Ingresso differenziale encoder canale A/

Ingresso differenziale encoder canale A

Ingresso differenziale encoder canale B/

Ingresso differenziale encoder canale B

Tensione di alimentazione encoder (corrente massima :300 mA)

GND

Segnale d'ingresso sensore Hall fase U

Segnale d'ingresso sensore Hall fase V

Segnale d'ingresso sensore Hall fase W

Tensione d'alimentazione sensore Hall: impedenza d'uscita = 9 Ω, max 150 mA

disponibile (1)

GND sensore di Hall

Ingresso sonda di temperatura motore

Ingresso sonda di temperatura motore

(1): La somma delle correnti utilizzata nei connettori X2 pin 21 et X3 pin 10 non deve superare i 150 mA.

SPECIFICHE INGRESSO ENCODER

+5V

+5V

+5V

3.3K

200R

200R

Receiver

75-176

Receiver

75-176

X3- 5

X3- 6,7

X3- 18

X3- 19,20

470R*

(*) La resistenza da 470 è cablata come indicato:

XtrapulsCD1-a

230

N

Capitolo 3 – Ingressi-Uscite

400/1.8 to 7.2 A

Q

400/14 A

I

400/30 to 45 A

X

400/70 to 90 A

XD

21

Xtrapuls CD1-a

Non c'è resistenza di carico sulle versioni precedenti.

SPECIFICHE DELLE LINEE D'INGRESSO SENSORI HALL

+3.3V

X3-11,12,24

10K

1K

74HC14

1nF

X3-23

4.2 - X3 CONNETTORE PER INGRESSO INCREMENTALE SIN/COS & HES (Sub D 25 pins femmina)

La configurazione dell'encoder incrementale “SinCos & HES” è selezionabile tramite software e salvata nella

EEPROM dell'azionamento.

Le funzioni dei pin relativi al connettore X3 sono descritte qui sotto.

PIN

25

13

14

1

15

2

8

21

11

24

12

10

FUNZIONE

Segnale R/

Segnale R

Canale A/

Canale A

Canale B/

CanaleB

+5V

GND

HALL U

HALL V

HALL W

+12V

23

9

22

altri

AGND

TC+

TCriserva

NOTE

Ingresso differenziale negativo di riferimento R/ dell'encoder Sin/Cos

Ingresso differenziale dell'impulso di riferimento R dell'encoder Sin/Cos

Ingresso differenziale negativo A/ dell'encoder Sin/Cos

Ingresso differenziale A dell'encoder Sin/Cos

Ingresso differenziale negativo B/ dell'encoder Sin/Cos

Ingresso differenziale B dell'encoder Sin/Cos

Tensione di alimentazione encoder (corrente max3 00 mA)

GND

Segnale d'ingresso sensore Hall fase U

Segnale d'ingresso sensore Hall fase V

Segnale d'ingresso sensore Hall fase W

Tensione di alimentazione sensore di Hall: impedenza d'uscita = 9 Ω, max 150 mA

disponibile (1)

GND sensore di Hall

Ingresso sonda di temperatura motore

Ingresso sonda di temperatura motore

(1): La somma delle correnti utilizzata nei connetori X2 pin 21 et X3 pin 10 non deve superare i 150 mA.

SPECIFICHE SEGNALI ENCODER SIN/COS

20K

X3-1,2,13

20K

120R

20K

X3-14,15,25

20K

Uref

22

Capitolo 3 – Ingressi-Uscite

Xtrapuls CD1-a

SPECIFICHE DELLE LINEE DI INGRESSSO DEI SENSORI HALL

+3.3V

X3-11,12,24

10K

1K

1nF

74HC14

X3-23

4.3 - X3 CONNETTORE PER ENCODER SIN/COS ASSOLUTO SU UN GIRO (Sub D 25 pins femmina)

La configurazione dell'encoder incrementale “Sin/Cos assoluto su un giro” (Heidenhain ERN 1085 o compatibile)

è selezionabile tramite software e salvato nella EEPROM dell'azionamento.

PIN

25

13

14

1

15

2

16

3

17

4

8

21

9

22

altri

FUNCTION

Segnale R/

Segnale R

Canale A/

Canale A

Canale B/

Canale B

Canalel C/

Canale C

Canale D/

Canale D

+5V

GND

TC+

TCriserva

REMARKS

Ingresso differenziale dell'impulso di riferimento R/ dell'encoder Sin/Cos

Ingresso differenziale dell'impulso di riferimento R dell'encoder Sin/Cos

Ingresso differenziale A/ dell'encoder Sin/Cos

Ingresso differenziale A dell'encoder Sin/Cos

Ingresso differenziale B/ dell'encoder Sin/Cos

Ingresso differenziale B dell'encoder Sin/Cos

Ingresso differenziale C/ dell'encoder Sin/Cos

Ingresso differenziale C dell'encoder Sin/Cos

Ingresso differenziale D/ dell'encoder Sin/Cos

Ingresso differenziale D dell'encoder Sin/Cos

Tensione di alimentazione dell'encoder (corrente max. 300 mA)

GND

Ingresso sonda di temperatura motore

Ingresso sonda di temperatura motore

Capitolo 3 – Ingressi-Uscite

23

Xtrapuls CD1-a

SPECIFICHE DEI SEGNALI ENCODER SIN/COS

20K

X3-1,2,13

20K

120R

20K

X3-14,15,25

20K

Uref

SPECIFICHE DEI SEGNALI DI COMMUTAZIONE SIN/COS

75K

X3-3,4

20K

1K

20K

X3-16,17

75K

Uref

4.4 - X3 CONNETTORE PER L'EMULAZIONE DI MOTORE PASSO-PASSO (Sub D 25 pins femmina)

La configurazione "Emulazione di motore passo-passo" è selezionabile tramite software e salvata nella EEPROM

dell'azionamento.

Le funzioni dei pin relativi per il connettore X3 sono decritte qui sotto.

PIN

19

6

20

7

Altri

FUNZIONE

IMPULSO/

IMPULSO

DIR A/

DIR

riserva

NOTE

Ingresso differenziale impulso /

Ingresso differenziale impulso

Ingresso differenziale DIR/

Ingresso differenziale DIR

SPECIFICHE SEGNALI IMPULSO E DIREZIONE

+5V

CD1a

3.3K

200R

200R

+5V

X3-6,7

X3-19,20

24

75-176

receiver

Capitolo 3 – Ingressi-Uscite

Xtrapuls CD1-a

5 - X5: CAVO SERIALE (Sub D 9 pins maschio)

Stesso connettore per la gamma a 230 V e la gamma a 400 V

PIN

FUNZIONE

5

0 Volt

3

2

6

7

8

9

TXD

RXD

TXH

TXL

RXL

RXH

DESCRIZIONE

GND (connessione di schermatura se non è presente la connessione a "360°"

sul connettore)

Trasmissione dati RS-232

Ricezione dati RS-232

Trasmissione dati RS-422

Trasmissione dati RS-422

Receizione dati RS-422

Receizione dati RS-422

6 - X8: CONNETTORI AUSILIARI

Identici per la gamma 230 V e 400 V.

Connettore maschio a 4 pin con passo 5.08 mm (connettore femmina fornito).

Coppia di serraggio delle viti del connettore: 0.5 Nm.

PIN

SIGNALE

I/U

1

GND

I

2

+24 VDC

I

3

4

Freno+

24 V

Freno-

U

O

FUNZIONE

Riferimento di potenziale

dell'alimentazione a 24 VDC

DESCRIZIONE

Riferimento di potenziale con messa a terra

Alimentazione ausiliaria a 24 VDC

isolata dalla rete.

Alimentazione del freno motore a

24 VDC

Controllo del freno motore

Imax = 1.5 A

24 VDC +/-15 % - 0.320 A

senza freno. Regolazione

del carico 3 %

UL: protezione tramite

fusibile 4 A UL.

Freno senza alimentazione: 24 VDC / 1,5 A

Uscita carico lato massa protetta dai cortocircuiti

7 - X9 CONNETTORE DI POTENZA: RETE, MOTORE, RESISTENZA DI FRENATURA

(XtrapulsCD1-a 230V E 400V)

XtrapulsCD1-a-230/I: connettore maschio a 10 pin con passo 5.08mm (connettore femmina fornito).

XtrapulsCD1-a-400/I: connettore maschio a 10 pin con passo 7.62mm (connettore femmina fornito).

XtrapulsCD1-a-400/70 e 90 A: connettore 10 poli maschio in 2 parti: 7 poli femmina pin da 1 a 7 e 3 poli femmina

pin da 8 a 10 per il motore.

Coppia di serraggio delle viti del connettore: 0.5 Nm

PIN

1

2

SEGNALE

RB

RB

I/U

U

U

FUNZIONE

Dissipazione di energia

durante la frenatura con

velocità e inerzia elevate

3

4

5

6

7

8

9

10

DCL1

L2

L3

DC+

W

V

U

I/U

I

I

I

I/U

U

U

U

Connessione DC bus

Ingresso di rete

DESCRIZIONE

CD1-a-230/I: 100 Ohms / 100 W (dp 100/100)

CD1-a-400/da 1,8 a 7,2: 200 Ohms / 100 W (dp 200/100)

CD1-a-400/14: 50 Ohms / 200 W (dp 50/200)

CD1-a-400/30 and 45: 33 Ohms / 280 W (dp 33/280)

CD1-a-400/70 and 90: 16.5 Ohms / 560 W (dp 16,5/560)

(Le resistenze di frenatura devono essere ordinate

separatamente).

CD1-a-230/I 230 VAC

CD1-a-400/I da 400 a 480 VAC

Connessione DC bus

Fase motore W

Fase motore V

Fase motore U

Capitolo 3 – Ingressi-Uscite

Cavo del motore con connessione a terra mediante

connettore Faston e connessione di schermatura a “360°”

su collare con messa a terra

25

Xtrapuls CD1-a

IMPORTANTE:

I cavi del motore e del freno devono essere schermati e connessi a “360°” sui collari montati a questo scopo nella

custodia.

Il filo di terra del cavo del motore deve essere collegato ai connettore Faston contrassegnato dal marchio “GND”.

Anche il cavo di terra deve essere collegato alla rete di alimentazione sul secondo terminale FASTON.

L'installatore degli azionamenti deve utilizzare una connessione rapida certificata UL per il collegamento di

terra (larghezza nominale 6.35 mm).

Coppia di serraggio: valore conforme alle specifiche.

Per le terminazioni dei cablaggi, usare esclusivamente conduttori in rame.

26

Capitolo 3 – Ingressi-Uscite

Xtrapuls CD1-a

Capitolo 4 - Connessioni

1 - DIAGRAMMI DI COLLEGAMENTO

1.1 - AZIONAMENTO XTRAPULS CD1-a-230/I

(Per le connessioni in accordo con le norme UL, vedi capitolo 4, sezione 3.4).

Nota: Le protezioni del 24 V e dell'alimetazione di potenza, sul lato sorgente, devono essere eseguite

dall'utente.

Capitolo 4 – Connessioni

27

Xtrapuls CD1-a

1.2 - AZIONAMENTO XTRAPULS CD1-a-400/I

(Per la connessione conforme a UL, consultare il capitolo 4, sezione 3.5).

Note: La protezione del 24 V e dell'alimentazione di potenza sul lato sorgente, devono essere eseguite

dall'utente.

1.3 - CONNESSIONE DEL COLLEGAMENTO SERIALE

connessione di schermatura a 360°

PC

Serial port

RxD 2

3 TxD

TxD 3

2 RxD

GND 5

5 GND

Sub D 9 pins femmina

28

CD1-a

X5

Sub D 9 pins femmina

Capitolo 4 – Connessioni

Xtrapuls CD1-a

1.4 - CONNESSIONE DI UNA BATTERIA DI BACKUP PER L'ALIMENTAZIONE AUSILIARIA

Il consumo dell'azionamento XtrapulsCD1-a è di 320 mA a 24 VDC. Pertanto, una batteria a 24 V / 30 A/h può

mantenere la tensione dell'azionamento, per almeno tre giorni. Questo metodo di backup è molto interessante per

salvare l'inizializzazione della macchina e la posizione dell'asse anche se si opera senza l'alimentazione di rete.

1.5 - CONNESSIONE PER APPLICAZIONE MULTI-ASSE

Capitolo 4 – Connessioni

29

Xtrapuls CD1-a

2 - CRITERI DI CONNESSIONE

(secondo le norme EN61000.4-2-3-4-5 e EN55011 - vedere il diagramma “Connessione di schermatura sui

connettori” capitolo 4, sezione 2.2).

2.1 - COLLEGAMENTO DI TERRA E CORRENTE DI PERDITA

ATTENZIONE !

Tutti gli elementi conduttori di potenziale devono essere schermati e alcuni di essi anche twistati.

La schermatura non è efficace se non è collegata:

-

a un potenziale di riferimento,

tramite una connessione più corta possibile (pochi centimentri; obbligatoriamente meno di 10 centimentri),

tramite una connessione di schermatura a “360°”. Ciò significa che l'intera circonferenza della canalina di

schermatura deve essere connessa al conduttore di riferimento tramite un collare metallico.

I connettori utilizzati per la conformità EN61000.4 devono essere costituiti o ricoperti di metallo e devono

consentire le connessioni di schermatura a “360°”.

I circuiti ad anello (specialmente con la terra del potenziale di riferimento) sono consigliati solo se tali connessioni

presentano bassa impedenza (< 0,1 ). Le schermature utilizzate sui connettori devono essere collegate a “360°”

a entrambe le estremità purchè si utilizzi un collegamento metallico per garantire la continuità della schermatura.

Il potenziale di riferimento deve essere a terra.

I cavi con basso potenziale non devono mai trovarsi vicino alle linee di alimentazione.

Se è presentee un riferimento di potenziale, ad esempio uno chassis o un armadio elettrico con bassa impedenza

tra I relativi componenti, deve essere utilizzato per la connessione a tutti I riferimenti per il collegamento a terra.

CORRENTE DI PERDITA VERSO MASSA

Gli apparati di potenza che includono: controllio, drive, motore, ed i relativi sensori, generano

correnti di perdita verso massa superiori a 30 mA e di frequenza elevata, pertanto i conduttori

destinati a scaricare queste correnti e realizzare una buona condizione di equipotenzialità,

devono essere di almeno di 10 mm² di sez.

Se viene utilizzato un dispositivo di protezione differenziale, deve essere:

- di tipo A per le applicazioni monofase

- di tipo B per le applicazioni trifase.

E' racommandato un livello di intervento di 300 mA.

30

Capitolo 4 – Connessioni

Xtrapuls CD1-a

2.2 - CONNESSIONE DI SCHERMATURA DEI CONNETTORI

REGOLA

La schermatura non dovrebbe mai essere interrotta o alternata per tutta la lunghezza del cavo.

NOTA

Quando la connessione di schermatura a “360°” viene realizzata tramite un collare, non è necessario collegare un

cavo sul pin appropriato del connettore SUB-D.

Capitolo 4 – Connessioni

31

Xtrapuls CD1-a

2.3 - CONNESSIONE DELL' XTRAPULS CD1-a-400 DA 30A A 90A

Massima coppia di seraggio della connessione di terra: 3,6 Nm.

2.4 - CAVI DEL MOTORE E DEL RESOLVER

I motori, i resolver e gli encoder sono collegati a terra tramite il loro relativo involucro.

Gli ingressi dei cavi devono essere creati tramite connettori metallici che consentono la connessione di

schermatura a “360°”.

Il cavo del resolver deve essere un doppino intrecciato e schermato (sin, cos, rif,). Anche I cavi del motore devono

essere schermati e connessi a “360°” a entrambe le estremità come indicato nel diagramma delle connessioni di

schermatura.

I cavi degli ingressi encoder A, B, C, D, Z e R devono essere attorcigliati per coppie e schermati. La protezione

alle due estremità deve essere garantita da fascette metalliche. Se la protezione è realizzata da un guidafilo,

questo dovrà essere raccordato ad un'estremità allo spinotto di terra del connettore lato azionamento, con un

collegamento più corto possibile.

Verificare che la caduta di tensione sui fili dell'azionamento del cavo encoder sia compatibile con le specifiche

tecniche dell'encoder. Il valore della caduta di tensione per un dato cavo è calcolato come segue:

L

C

[

m

].

I

[

mA

]

6

U

[

V

]

40

.

10

.

S

[

mm

²]

con

U:

Lc:

I:

S:

caduta di tensione in volt

lunghezza del cavo in metri

corrente dell'encoder in milliampére (vedi specifiche tecniche)

sezione in millimetri quadri

Questa caduta di tensione implica le seguenti condizioni:

32

la scelta di un encoder con range di tensione d'alimentazione ampio

se l'encoder possiede dei fili di misura d'alimentazione (segnale SENSE), questi possono essere collegati ai

fili di alimentazione per poter ridurre della metà la caduta di tensione (segnale SENSE non è utilizzato nella

gamma degli azionamenti XtrapulsCD1)

se nessuna delle due soluzioni precedenti può essere utilizzata, l'utente deve alimentare l'encoder tramite

un'alimentazione esterna.

Capitolo 4 – Connessioni

Xtrapuls CD1-a

Esempio:

L'applicazione richiede un encoder Heidenhain alimentato a 5 V ± 5 % / 300 mA con una lunghezza del cavo di 25

m.

Tensione di alimentazione minima: 5 V ± 5 % Umax = 0,25 V sezione minima: S = 1,2 mm².

Dal momento che è difficile utillizare una sezione così importante, l'utente può:

collegare I fili del segnale SENSE ai fili dell'alimentazione di potenza, la sezione del filo richiesta rappresenta

allora la metà (0,6 mm²).

Utilizzare lo stesso tipo di encoder ma con una versione che permetta una tensione di alimentazione da 3,6

V a 5,25 V / 300 mA.

Tensione di alimentazione minina: 3,6 V Umax = 1,4 V . sezione minima : S = 0,21 mm².

I motori dotati di freno devono presentare cavi di frenatura schermati.

Lunghezza cavi:

- resolver: 100 m

- encoder: 25 m

- motore: ≤ 25 m

Per la lunghezza del cavo motore di > 25 m si consiglia:

- utilizzare la sezione massima del cavo prevista dai connettori,

- disinserire una reattanza di valore compreso tra 1 e 3 % del valore specifico del motore.

Il valore della reattanza deve essere preso in considerazione nel calcolo degli anelli di corrente. Il valore di

corrente della reattanza deve essere uguale o superiore alla taglia dell'azionamento.

La reattanza deve essere posta all'uscita dell'azionamento. L'utilizzo di una reattanza non rende necessario l'uso

del cavo schermato.

Al posto delle reattanza può essere inserito un filtro sinusoidale più complesso di tipo B84143V x R127 di Epcos.

EFFETI INDESIDERATI DEI CAVI MOTORE CON LUNGHEZZA MAGGIORE A 25 m:

- riscaldamento del modulo di potenza, del motore e del cavo;

- forti sovratensioni sull'avvolgimento motore che causano una diminuzione della loro durata.

La reattanza riduce gli effetti indesiderati sull'azionamento e sul motore, ma la stessa può subire un

surriscaldamento non trascurabile. Provvedere ad una adeguata ventilazione.

2.5 - CAVI DI COMANDO E DI COLLEGAMENTO SERIALE

Il comando del segnale analogico in ingresso CV richiede un doppino schermato. Lo schermo deve avere una

connessione "a 360°“ tramite i connettori metallici ad entrambe le estremità del cavo.

Nel comando di ingresso (CV), il cablaggio deve essere effettuato secondo la polarità tra il controller e

l'azionamento (CV + su "diff alta" del controller). La logica 0 Volt è direttamente collegata alla scocca

dell'amplificatore. La continuità del collegamento a terra è garantita dalle viti di fissaggio dei connettori sul

pannello frontale sub-D. Lo 0 Volt dell'azionamento e lo 0 Volt del controller devono essere collegati assieme per

mezzo di un filo. Lo schermo non deve essere utilizzato come filo per lo 0 Volt.

Per quanto riguarda la schermatura, il cavo di collegamento seriale va protetto in base a quanto sopracitato.

ATTENZIONE !

I cavi di comando (comando di ingresso, collegamento seriale, posizione, resolver, encoder), così come i

cavi di alimentazione deve essere collegati e scollegati con l'azionamento spento.

RICORDA: la tensione di alimentazione può rimanere diversi minuti sui terminali dei condensatori.

Il contatto può comportare danni fisici.

2.6 - CAVI DI COLLEGAMENTO DELLA RESISTENZA DI FRENATURA

Il cavo di collegamento tra l'azionamento e la resistenza di frenatura deve essere un cavo che sopporta una

tensione di 600 V e una temperatura elevata pari a 105°C.

Cavo raccomandato = UL 1015 AWG 14.

Coppia di serraggio: dp = 0,9 Nm.

Capitolo 4 – Connessioni

33

Xtrapuls CD1-a

3 - REQUISITI DI CONFORMITA' CON GLI STANDARD UL

La conformità UL richiede che l'installatore dell'azionamento rispetti alcune delle seguenti condizioni.

3.1 - CONNESSIONE TRAMITE CONNETTORI FASTON

Per l'installazione dell'azionamento, è necessario utilizzare una presa a connessione rapida certificata UL per la

messa a terra (larghezza nominale 6,35 mm) per gli apparecchi muniti di capicorda tipo FASTON.

Per gli apparechi con la presa a terra con vit, la connessione dovrà invece essere realizzata tramite capicorda a

norma UL.

3.2 - ALIMENTAZIONE A 24 V

L'utente finale devo fornire un'alimentazione a 24 VDC (ad esempio con trasformatore di isolamento) per

l'ingresso di alimentazione ausiliaria, protetta da un fusibile a 4 A elencato nelle UL.

3.3 - VALORI NOMINALI DI ALIMENTAZIONE E FUSIBILE UL

Il tipo di fusibile consigliato per applicazioni a motore è la classe RK5. La potenza massima di corto

circuito della rete non deve superare i 5000 Arms ad una tensione di 480 V, se protetto da un fusibile UL RK5

tipo A60Q40 400/70 e 400/90 per il rating.

Sull'azionamento XtrapulsCD1a-400/I, le taglie dei fusibili devono avere le seguenti caratteristiche:

CD1-a

BUSSMANN

Classe RK5

Tipo FRS-R

LITTELFUSE

Classe RK5

Tipo FLSR-ID

400/da 1,8 a 7,2

400/14

400/30 e 45

400/70 e 90

Multi-asse

FRS-R-4

FRS-R-8

FRS-R-20

FERRAZ

A60Q40

0,3 × ∑

I

1 rated amplifier

FLSR2ID

FLSR8ID

FLSR20ID

FERRAZ

A60Q40

0,3 × ∑

I

1 rated amplifier

N

N

Sull'azionamento XtrapulsCD1a-230/I la taglia del fusibile dovrà essere come indicato in tabella:

CD1-a

BUSSMANN

Classe RK5

Tipo FRN-R

LITTELFUSE

Classe RK5

Tipo FLNR-ID

34

230/da 2,25 a 10,5

230/16,5

Multi-asse

FRN-R-6

FRN-R-9

0,3 × ∑

I

1 rated amplifier

FLNR6ID

FLNR9ID

0,3 × ∑

I

1 rated amplifier

N

N

Capitolo 4 – Connessioni

Xtrapuls CD1-a

3.4 - AZIONAMENTO XTRAPULS CD1-a-230/I: DIAGRAMMA DI CONNESSIONE CON PROTEZIONI

TRAMITE FUSIBILI CERTIFICATI “UL”

(secondo quanto indicato nella sezione 3.3 di questo capitolo)

IMPORTANTE

L'installatore degli azionamenti deve usare connetori UL per il collegamento a terra (0,250 pollici o 6,35 mm

nominali).

Tutte le connessioni devono essere esclusivamente in rame.

Valore di coppia per i terminali dei collegamenti elettrici: in base alla morsettiera utilizzata.

Capitolo 4 – Connessioni

35

Xtrapuls CD1-a

3.5 - AZIONAMENTO XTRAPULS CD1-a-400/I DIAGRAMMA DELLE CONNESSIONI CON PROTEZIONE

TRAMITE FUSIBILE UL

(secondo quanto indicato nella sezione 3.3 di questo capitolo)

IMPORTANTE

L'installatore degli azionamenti deve usare connettori UL per il collegamento di terra (0,250 pollici oppure

6,35 mm nominali).

Tutte le connessioni devono essere esclusivamente in rame.

Valore di coppia per i terminali dei collegamenti elettrici: in base alla morsettiera utilizzata.

36

Capitolo 4 – Connessioni

Xtrapuls CD1-a

3.6 - ESEMPIO DI CONNESSIONE PER UN'APPLICAZIONE MULTIASSE IN ACCORDO CON LE NORME UL

Capitolo 4 – Connessioni

37

Xtrapuls CD1-a

Capitolo 5 - Parametrizzazione

L'impostazione dei parametri dell'azionamento avviene tramite il software Visual Drive Setup, utilizzabile con un

PC compatibile con il sistema operativo Windows ®.

Vedere il sito Web www.infranor.com per scaricare il software VISUAL DRIVE SETUP.

!

38

ATTENZIONE

La procedura di auto-tuning dovrebbe essere eseguita dal PC in modalità di controllo e di fermo.

Se la procedura di auto-tuning deve essere eseguita con l'unità controllate dal comando di

ingresso analogico CV, il valore del comando di ingresso deve essere 0 Volt. È responsabilità

dell'utente prendere tutte le misure necessarie al fine di ridurre il rischio dovuto a movimenti

incontrollati asse durante la procedura di auto-tuning.

Capitolo 5 – Parametrizzazione

Xtrapuls CD1-a

Capitolo 6 - Messa in funzione

1 - CONFIGURAZIONE DELL'AZIONAMENTO

L'azionamento XtrapulsCD1 ha una configurazione hardware per i motori MAVILOR.

Rapporto del resolver: 0,5.

Vedere il Capitolo 8, paragrafo 2, 3 e 4 per il settaggio dell'azionamento al motore o altri tipi di resolver.

2 - PRIMA ACCENSIONE DELL'AZIONAMENTO XTRAPULS CD1-a

2.1 - MOLTO IMPORTANTE

Controllare i collegamenti, in particolare del 24 VDC e l'alimentazione. Ci sono due diverse versioni di tensione

dell'amplificatore: 230 VAC e 400 VAC. Controllare l'etichetta sull'azionamento. Il collegamento 400 VAC di un

azionamento da 230 V lo distruggerà.

Controllare il dimensionamento della resistenza di frenatura:

- dp 100/100 per 230 VAC

- dp 200/100 per 400 VAC da 1,8 a 7,2.

- dp 50/200 per 14 A

- dp 33/280 per 30 e 45

- dp 16,5/560 per 70 e 90 A

Il segnale ENABLE (connettore X2, pin 20) deve essere disattivato e il comando di ingresso analogico CV

(connettore X2, perni 16/17) va in cortocircuito.

Controllare la corretta connessione a 360 ° dei cavi schermati.

!

ATTENZIONE

Durante le regolazioni della macchina, alcuni errori di connessione o di impostazione dei

parametri possono comportare pericolosi movimenti degli assi. È responsabilità dell'utente

prendere tutte le misure necessarie al fine di ridurre il rischio dovuto algli assi incontrollati o

alla presenza degli operatori 'nella zona interessata.

2.2 - ALIMENTAZIONE 24 V

Il pannello frontale verde "ON" Led deve accendersi.

La bassa tensione viene visualizzata sul display.

Il relè AOK (pin 18 e 19 X2) è chiuso. Quindi è possibile controllare il relè di potenza in funzione a quanto

descritto nel capitolo 4 sezione 1 (schemi di collegamento).

Collegamento secondo la targhetta X8.

2.3 - ALIMENTAZIONE 230 o 400 VAC (a seconda del tipo di amplificatore).

Usare lo schema delle connessioni di potenza, tenendo conto del segnale AOK.

Il segnale rosso di bassa tensione, si accenderà dopo pochi secondi.

L'azionamento è pronto per la messa in servizio mediante il software Visual Drive Setup (vedere la sezione

successiva).

L'azionamento deve essere acceso nel seguente ordine:

- alimentare il 24 V

- chiudere I contatti relè AOK

- alimentare la potenza.

In caso contrario, potrebbe causare danni materiali all'azionamento.

!

ATTENZIONE

.

E 'obbligatorio attendere almeno 30 secondi tra lo spegnimento e riaccensione l'unità.

Capitolo 6 - Messa in funzione

39

Xtrapuls CD1-a

3 - MESSA IN FUNZIONE E REGOLAZIONE DELL'AZIONAMENTO

I cavi dell'azionamento di comando (comando di ingresso, collegamento seriale, resolver, encoder,

HES), così come i cavi di alimentazione devono essere collegati e scollegati con l'amplificatore

spento.

!

3.1 - COMUNICAZIONE TRAMITE CAVO SERIALE

Collegare il cavo seriale RS 232 tra il PC e l'azionamento.

L'ingresso ENABLE deve essere disattivato e il comando di ingresso analogico CV deve essere ponticellato.

Accendere l'azionamento e avviare il programma VISUAL DRIVE SETUP installato sul PC.

Se compare il messaggio "Nessuna comunicazione seriale trovata", fare clic su OK e controllare i seguenti punti:

- azionamento acceso (il LED verde deve essere acceso),

- controllare il corretto funzionamento del cavo seriale RS 232,

- controllare la corretta configurazione del software (porta Com. e Baudrate).

3.2 – CONFIGURAZIONE DEL SENSORE DI FEEDBACK

E' selezionabile via software ed è memorizzato nella EEPROM dell'azionamento.

Il Resolver fa parte della configurazione standard dell'azionamento. Per un motore dotato di un sensore di

posizione encoder procedere come descritto di seguito:

Selezionare il tipo di encoder appropriato nel menu di configurazione Feedback.

Selezionare quindi feedback Encoder e convalidare la selezione.

Se il motore utilizza sensori ad effetto Hall: controllare che l'ingresso ENABLE sia disattivato e l'azionamento

acceso, muovere manualmente il motore, e spostarlo di una rivoluzione, o un passo polare per un motore lineare.

Se l'errore HES è visualizzato, spegnere l'azionamento e verificare i seguenti punti prima di accenderlo di nuovo:

-

le sonde HES sono cablate correttamente sull'azionamento, connettore X3 (se sono a 60 ° controllare le varie

combinazioni dei segnali HES di cablaggio per trovare il giusto ordine di cablaggio).

-

Il valore correto di tensione di alimentazione delle sonde HES.

-

Controllare il settaggio dei parametri della risoluzione encoder.