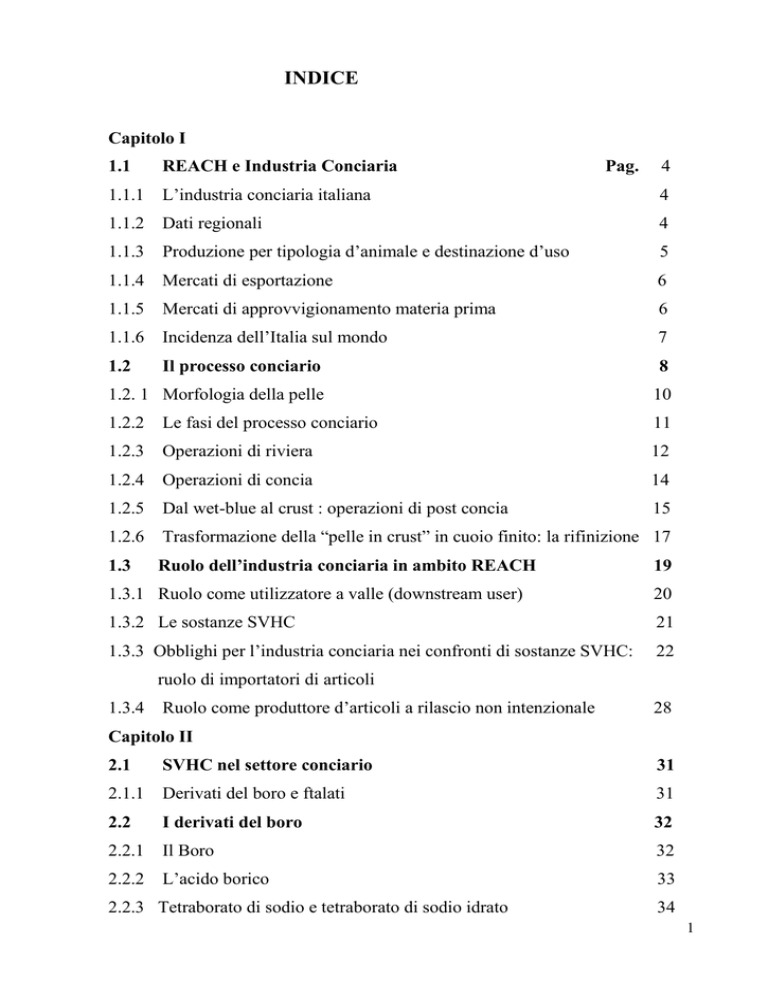

INDICE

Capitolo I

1.1

REACH e Industria Conciaria

Pag.

4

1.1.1 L’industria conciaria italiana

4

1.1.2 Dati regionali

4

1.1.3 Produzione per tipologia d’animale e destinazione d’uso

5

1.1.4 Mercati di esportazione

6

1.1.5 Mercati di approvvigionamento materia prima

6

1.1.6 Incidenza dell’Italia sul mondo

7

1.2

Il processo conciario

8

1.2. 1 Morfologia della pelle

10

1.2.2 Le fasi del processo conciario

11

1.2.3 Operazioni di riviera

12

1.2.4 Operazioni di concia

14

1.2.5 Dal wet-blue al crust : operazioni di post concia

15

1.2.6 Trasformazione della “pelle in crust” in cuoio finito: la rifinizione 17

1.3

Ruolo dell’industria conciaria in ambito REACH

19

1.3.1 Ruolo come utilizzatore a valle (downstream user)

20

1.3.2 Le sostanze SVHC

21

1.3.3 Obblighi per l’industria conciaria nei confronti di sostanze SVHC:

22

ruolo di importatori di articoli

1.3.4 Ruolo come produttore d’articoli a rilascio non intenzionale

28

Capitolo II

2.1

SVHC nel settore conciario

31

2.1.1 Derivati del boro e ftalati

31

2.2

32

I derivati del boro

2.2.1 Il Boro

32

2.2.2 L’acido borico

33

2.2.3 Tetraborato di sodio e tetraborato di sodio idrato

34

1

2.2.4 Uso dell’acido borico e derivati nell’industria conciaria

36

2.3

40

I requisiti ecotossicologici del cuoio

2.3.1 L’OEKO –TEX® Standard 100

41

2.3.2 Procedura per la determinazione del Boro nelle pelli

47

2.4

50

Le sostanze SVHC nella rifinizione del cuoio: Ftalati

2.4.1 Gli ftalati

52

2.4.2 Analisi degli ftalati nel cuoio

55

2.4.3 Potenziali sostituti dei derivati del boro e degli ftalati nel

59

processo conciario

Capitolo III

Conclusioni

63

Bibliografia

64

2

CAPITOLO I

3

1.1 REACH e Industria conciaria

1.1.1 L’industria conciaria italiana

Dai dati rilevati dall’unione nazionale industria conciaria (UNIC) a fine anno

2011 risulta che l’industria conciaria italiana era rappresentata da 1.309 imprese

e 17.996 addetti. I volumi di produzione (133 milioni di m2 e quasi 40 mila

tonnellate di cuoio suola) hanno raggiunto un valore di circa 4,9 miliardi di euro.

1.1.2 Dati regionali

La concia italiana si raggruppa in distretti, responsabili per oltre il 90% del valore

prodotto e che presentano peculiarità sia sul piano produttivo che su quello

industriale.

Il primo polo conciario per fatturato ed occupazione (oltre il 50% del totale

nazionale) è il Veneto, in particolare la valle del Chiampo, in provincia di

Vicenza, dove i grandi gruppi industriali convivono con imprese medio -piccole.

La

principale

specializzazione sono

le pelli

bovine grandi

destinate

all’arredamento imbottito, alla calzatura ed alla pelletteria.

Viceversa la Toscana è l’area che concentra il maggior

numero di aziende

conciarie, nella zona di S. Croce sull’Arno, Ponte a Egola e Fucecchio (province

di Pisa e Firenze). In questo contesto, caratterizzato da un elevato grado di

artigianalità e flessibilità, vengono lavorate soprattutto pelli bovine grandi e

vitelli destinate al sistema moda per un fatturato pari al 27% del totale italiano.

Nel distretto si concentra anche il segmento di produzione nazionale di cuoio

suola.

Gli altri due distretti sono invece specializzati soprattutto nella concia di pelli

piccole ovicaprine: la Campania (principalmente nella zona di Solofra, vicino ad

Avellino), con un valore della produzione pari al 10% del totale nazionale, e la

Lombardia (area magentina), 5% del totale nazionale. Le destinazioni d’uso

4

tipiche dei pellami prodotte in queste due regioni sono calzatura, pelletteria ed

abbigliamento.

Figura 1: L’industria conciaria in Italia

1.1.3 Produzione per tipologia d’animale e destinazione d’uso.

L’industria conciaria trasforma il sottoprodotto della macellazione in un materiale

pregiato e versatile. In virtù dello stretto legame con l’industria alimentare, la

principale tipologia animale processata è la bovina grande, che tradizionalmente

rappresenta oltre due terzi della produzione complessiva. Seguono le pelli

piccole, cioè le ovine, le caprine, i vitelli; meno dell’1% delle pelli italiane si

riferisce ai rettili ed ai suini. I principali clienti delle imprese conciarie sono

tradizionalmente i produttori di calzature, a cui viene venduta quasi la metà delle

pelli prodotte a livello nazionale. Segue l’industria dell’arredamento, della

pelletteria, dell’abbigliamento e degli interni d’auto.

5

1.1.4 Mercati di esportazione

L’importanza delle vendite all’estero per il fatturato di settore è cresciuta

enormemente negli ultimi venti anni ed è attualmente oltre tre quarti del totale.

Nel 2011, le esportazioni italiane di pelli conciate, destinate a 116 paesi, sono

state complessivamente pari a 3,7 miliardi di euro. Il maggior numero di

esportazioni vengono effettuate nell’Unione Europea, a seguire l’estremo Oriente

e l’area russo - balcanica.

1.1.5 Mercati di approvvigionamento materia prima

Uno dei fattori chiave nella competizione conciaria internazionale è la gestione

degli approvvigionamenti di pelli grezze e semilavorate, che sono la più

importante materia prima del settore. Il relativo fabbisogno dell’industria italiana

è coperto solo in minima parte (5%) dalle macellazioni nazionali e la restante

parte deve obbligatoriamente derivare dalle importazioni. Nel 2011, 823 mila

tonnellate di pelli sono state importate da 128 paesi. Questo è un dato

complessivo che raggruppa le pelli grezze, le semilavorate, wet-blue e crust. In

maggioranza la materia prima più usata nelle concerie italiane è il wet-blue,

seguito dal grezzo e dal crust.

Storicamente il più importante bacino d’acquisto per le concerie italiane è

l’Unione Europea in cui si acquista il 54% della materia prima seguita

dall’America Latina con il 16%. Ci sono stati interessanti incrementi nei volumi

di approvvigionamento anche dal bacino africano e medio - orientale.

6

Figura 2: Import italiano di materia prima per area geografica (volume)

1.1.6 Incidenza dell’Italia sul mondo.

L’industria conciaria italiana detiene una posizione di leadership stabile ed

indiscussa a livello globale, pesando, in termini di valore della produzione, per

oltre 2/3 del totale comunitario e per quasi il 17% del totale mondiale. Il prodotto

italiano è indice di qualità; inoltre si tratta di un prodotto conciato secondo metodi

tecnologici e che seguono direttive ambientali. Per questo la nostra industria

subisce una concorrenza sleale da parte di paesi extraeuropei (India, Brasile, Cina

e Nigeria) che si avvantaggiano con pratiche di dumping in ambito sociale ed

ambientale e con politiche di protezionismo sulla loro materia prima.

7

1.2 Il processo conciario

La materia prima per la produzione del cuoio: la pelle grezza.

Il processo conciario è un processo molto complesso costituito da un alternarsi di

operazioni chimiche e meccaniche che portano alla conversione della pelle grezza

in cuoio finito; tali operazioni sono atte ad eliminare l’epidermide ed il tessuto

sottocutaneo dal restante derma che viene convertito in cuoio. La pelle grezza

passa da uno stato putrescibile, di poca resistenza e di forma irregolare, ad uno

stato in cui assume uno spessore pressoché costante e con caratteristiche quali

imputrescibilità, buona flessibilità, elevata resistenza alla trazione ed alla

abrasione, buona rifinizione estetica.

Il processo produttivo a ciclo completo comprende delle fasi in umido e delle fasi

a secco. Le fasi in umido comprendono i cosiddetti lavori di riviera cioè una serie

di operazioni che servono ad eliminare le parti della pelle

che non si

trasformeranno in cuoio, ossia epidermide, peli e tessuto sottocutaneo (operazioni

di dissalatura, rinverdimento, calcinazione, decalcinazione-macerazione), quelli

di concia propriamente detti ed operazioni di riconcia, tintura ed ingrasso.

Le fasi a secco riguardano alcune operazioni meccaniche ed il processo di

rifinizione.

Le reazioni chimiche vengono effettuate generalmente in reattori rotanti, detti

bottali (figura 3) che sono sostanzialmente costituiti da un cilindro ruotante

intorno al proprio asse nel quale vengono immesse le pelli, l'acqua ed i prodotti

chimici necessari.

8

Figura 3 : bottali ( reattori per il processo conciario)

Tali operazioni chimiche sono intramezzate da una serie di operazioni

meccaniche che vanno effettuate sulle singole pelli. Il ciclo tecnologico conciario

è quindi caratterizzato da un continuo aggregarsi e disaggregarsi di lotti di pelli;

questi lotti vengono trattati come un tutto unico nelle operazioni chimiche e

invece vengono separati nelle singole pelli all’uscita del bottale per effettuare le

operazioni meccaniche. Ciò consta di un elevato numero di operazioni manuali

per separare le singole pelli dal lotto e per riunirle per formare nuovamente il

lotto.

E’utile descrivere dettagliatamente il materiale di partenza cioè la pelle prima di

analizzare le varie fasi del processo conciario.

9

1.2. 1 Morfologia della pelle

Le pelli dei mammiferi sono essenzialmente uguali per quanto riguarda la loro

costituzione istologica e nella loro sezione trasversale si possono distinguere tre

strati principali: epidermide, derma e strato sottocutaneo.

Figura 4 : struttura istologica della pelle

L’epidermide è la parte più esterna della pelle ed è quella che nelle lavorazioni

normali, esclusa la pellicceria, viene sempre eliminata mediante la fase di

lavorazione denominata “calcinaio” comprendente le operazioni di calcinazione e

depilazione.

Il derma è

situato al di sotto dell’epidermide e si estende fino al tessuto

sottocutaneo, costituendo l’84% dell’intera pelle; è la parte che viene trasformata

in cuoio dopo la fissazione del conciante. Nel derma sono presenti due strati a

struttura diversa:

10

- strato papillare o superiore, è lo strato più esterno del derma e si trova tra

l’epidermide e la base dei peli. E’ caratterizzato da un fitto intreccio di fibre

collageniche molto sottili orientate perpendicolarmente alla superficie della pelle;

tra le fibre collageniche sono inserite fibre elastiche che hanno il compito di

conferire elasticità alla pelle. Lo strato papillare è molto importante in quanto

costituisce la parte più pregiata della pelle che prende il nome di fiore.

- strato reticolare o inferiore, è lo strato più interno del derma e si trova a contatto

con il tessuto sottocutaneo. E’ caratterizzato da spessi fasci di fibre collageniche

che mostrano orientazione variabile fino a diventare paralleli alla superficie della

pelle negli strati più profondi del derma. Queste fibre che si intrecciano in più

direzioni sono le responsabili delle caratteristiche di resistenza fisica del cuoio e

vanno a costituire quella che normalmente prende il nome di crosta o quello che

normalmente viene denominato lato carne.

Il terzo strato, quello sottocutaneo, detto anche “strato adiposo”, ha la proprietà di

fissare la pelle alle varie parti del corpo. E’ costituito dal tessuto ricco di grasso

rimasto dopo la scuoiatura dell’animale; questo strato sottocutaneo viene poi

rimosso dalle pelli nell’operazione meccanica di “scarnatura” che avviene nelle

fasi iniziali del processo andando a costituire il cosiddetto “carniccio”.

1.2.2 Le fasi del processo conciario

IL processo conciario può essere suddiviso in tre parti, corrispondenti ai diversi

stati in cui la pelle viene commercializzata:

- Pelle grezza (conservata per salatura)

- Pelle conciata (wet-blue)

- Pelle tinta essiccata (crust)

- Pelle rifinita

Il processo di trasformazione della pelle grezza in quella conciata (wet-blue)

coinvolge sostanzialmente le fasi comunemente denominate “Lavori di riviera” e

quella di concia comprendente l’operazione di piclaggio e la fase di concia vera e

11

propria. Spesso le concerie italiane importano il prodotto wet-blue dunque è

necessario porre attenzione su come questo si ottiene e su quali sono le sostanze

utilizzate nei vari passaggi dei “Lavori di riviera” e concia.

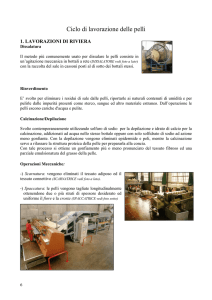

1.2.3 Operazioni di riviera

Dissalatura - Rinverdimento

Queste operazioni vengono effettuate per riportare la pelle nelle condizioni in

cui si trovava appena scuoiata, asportandone il sale usato nella conservazione,

detergendola dalla sporcizia e facendole assorbire l'acqua persa a seguito del

trattamento di conservazione.

I prodotti utilizzati, assieme a grosse quantità di acqua, sono costituiti da

tensioattivi, alcali (come carbonato di sodio, idrossido di sodio), cloruro di sodio

(usato solo per pelli non salate, come antigonfiante), battericidi ed enzimi

proteolitici.

Scarnatura in verde

La scarnatura è un’operazione che ha lo scopo di separare il tessuto sottocutaneo,

il grasso, e la carne dal derma.

Una prima scarnatura successiva al rinverdimento favorisce l’uniforme

penetrazione dei prodotti chimici del calcinaio; inoltre la manipolazione della

pelle rinverdita da scarnare viene facilitata dalla mancanza di scivolosità. Per

questa operazione si usa la macchina scarnatrice; le pelli scarnate vengono poi

sottoposte all’operazione manuale di “rifilatura”.

Rifilatura

Tale fase è un’operazione manuale effettuata con dei coltelli per eliminare tutte

quelle parti della pelle che non arriveranno mai ad essere trasformate in cuoio

finito. Le pelli scarnate vengono poi sottoposte all’operazione denominata

“allattamento”.

12

Allattamento

L’allattamento è un’operazione di depilazione che si effettua spalmando sul lato

carne delle pelli una pastina depilatoria costituita essenzialmente da calce e

solfuro di sodio. Per questa operazione ci si avvale dell’uso di una macchina

denominata “solforatrice”. Le pelli così trattate vengono impilate carne contro

carne e sostano per circa 4-6 ore; dopo tale periodo il pelo si allenta e tende a

staccarsi facilmente. In ogni caso nel successivo trattamento denominato

“calcinaio” è possibile completare la fase di depilazione delle pelli.

Calcinaio

Sinteticamente si può definire il calcinaio come l’operazione che determina

l’eliminazione completa dell’epidermide e del pelo e l’apertura ed il rilassamento

dell’intreccio fibroso del derma, al fine di aumentarne la reattività e la capacità di

assorbimento dei prodotti concianti. L’operazione avviene nello stesso bottale del

rinverdimento usando un bagno acquoso a pH alcalino contenente prodotti

chimici a base di idrossido di calcio e solfuro di sodio. Il trattamento dura

all’incirca 34 ore e successivamente le pelli vengono scaricate in appositi cassoni

per essere sottoposte ad una seconda operazione di scarnatura denominata “in

trippa” per l’aspetto della pelle che assume in questo stadio.

Scarnatura in trippa

E’ il processo meccanico che completa l’asportazione del tessuto sottocutaneo dal

derma. Si ha quindi la formazione del cosiddetto “carniccio” che deve essere

opportunamente smaltito.

Si usa la stessa macchina scarnatrice usata per la scarnatura in verde con un

processo sostanzialmente identico al caso precedente.

Decalcinazione/macerazione

13

Con il processo di decalcinazione viene rimossa dalla pelle gran parte della calce

usata nel processo di depilazione e si riduce il rigonfiamento delle pelli portando

il pH (che nella fase di calcinaio era superiore a 12) a circa 7,8-8,5 ai cui valori

sarà possibile effettuare l’operazione di macerazione. E’ un processo chimico che

si effettua in bottali contenti soluzione acquosa (debolmente acida) in cui

vengono usati prodotti chimici decalcinanti, generalmente sali solforici tamponati

come solfato di ammonio e bisolfito di ammonio. La macerazione avviene nello

stesso bottale della decalcinazione e consente, tramite l’utilizzo di enzimi, una

ulteriore apertura delle fibre del collagene per predisporre meglio le pelli alla

concia.

1.2.4 Operazioni di concia

Piclaggio

Dopo la decalcinazione le pelli si presentano con un pH leggermente alcalino

(pH circa 8,5), ma quasi tutte le concie richiedono pelli moderatamente acide.

Dunque il piclaggio viene effettuato per ridurre il pH della pelle e portarlo ad un

valore (2-3) adatto a consentire la penetrazione del materiale conciante. I prodotti

chimici impiegati in questa fase sono il sale (cloruro di sodio) e gli acidi,

generalmente si usa una miscela di acido solforico e di acido formico.

Le pelli restano a contatto con il bagno di piclaggio, nel bottale, per circa 16 ore

che è il tempo necessario per ottenere un pH nel bagno pari a circa 2-3.

A questo punto è possibile iniziare le fase di concia vera e propria.

Concia al cromo

La concia vera a e propria consiste nella impregnazione della pelle con sostanze

chimiche che si fissano irreversibilmente alle fibre di collagene e ne impediscono

la putrefazione,nsenza alterare la morbidezza, la flessibilità e la struttura fibrosa

originaria. La concia al cromo, che è il sistema più utilizzato al mondo, conferisce

alla pelle un elevato grado di stabilità.

14

Nello stesso bagno di piclaggio si usa un agente a base di cromo trivalente e

precisamente il solfato basico di cromo, così si ha la penetrazione del conciante

lungo tutto lo spessore della pelle; poi innalzando il pH con opportuni prodotti

denominati “basificanti” si ottiene la fissazione del conciante. Alla fine

dell’operazione le pelli conciate vengono scaricate dal bottale ed impilate su

pedana. Le pelli wet-blue vengono poi fatte sostare per la cosiddetta fase di

maturazione consentendo il completamento della fissazione del conciante.

La pelle wet-blue non è putrescibile pertanto tale semilavorato consente un facile

stoccaggio delle pelli ed un facile trasporto senza problemi di tempo e di

temperatura.

Concia al vegetale

In questo caso l’agente conciante è costituito prevalentemente da tannini naturali,

cioè composti di tipo fenolico ad alto peso molecolare. La concia avviene

spostando la pelle in vasche in cui è presente una concentrazione crescente di

estratti tanninici. A seconda della miscela di tannini che viene usata si possono

ottenere cuoi di diverse caratteristiche.

1.2.5 Dal wet-blue al crust: operazioni di post concia

Pressatura e rasatura

La pressatura è un’operazione meccanica che serve a ridurre il contenuto d’acqua

presente nelle pelli conciate. Per quest’operazione si usa la pressa rotativa a feltri.

La rasatura è un’operazione meccanica con lo scopo di uniformare lo spessore

della pelle; le pelli rasate vengono successivamente pesate in quanto nelle fasi di

riconcia, tintura e ingrasso, l’aggiunta dell’acqua e dei prodotti chimici viene

riferita al cosiddetto “peso rasato”.

15

Neutralizzazione

La neutralizzazione è un processo che avviene in bottali con una soluzione

acquosa di prodotti debolmente alcalini come acetato di sodio e bicarbonato di

sodio; in questo modo le pelli vengono portate ad un valore di pH ideale per i

successivi processi di riconcia, tintura ed ingrasso.

Riconcia-Tintura-Ingrasso

La riconcia, la tintura e l’ingrasso sono dei processi di tipo chimico che

avvengono nello stesso bottale con una durata totale pari a circa 9 ore.

La riconcia viene effettuata per migliorare la qualità del prodotto finale dando

consistenza e pienezza ai cuoi. Si possono usare prodotti chimici di vario tipo e

precisamente: sali minerali, riconcianti vegetali, tannini sintetici, riconcianti

polimerici.

La tintura è un’operazione che ha valenza puramente estetica, serve a conferire

alla pelle il colore desiderato. Si effettua in bottale con una rotazione a velocità

elevata, i coloranti usati generalmente sono di tipo anionico e si usa anche

dell’acido, in genere formico, che contribuisce all’esaurimento del bagno ed a

fissare il colorante sulla pelle.

L’ingrasso viene eseguito per lubrificare le fibre dermiche onde evitarne

l’incollaggio e per conferire pienezza e morbidezza all’articolo finito. Si usano

grassi animali e vegetali, grassi sintetici vari (paraffine solfoclorurate, esteri

sintetici di acidi grassi , etc.), ingrassanti polimerici.

Messa a vento ed essiccazione

Questa operazione permette di eliminare una gran quantità d’acqua dalle pelli.

Si usa un’apposita macchina (macchina a ritenere); dopo la messa a vento le pelli

contengono ancora un’elevata percentuale di acqua pari al 60-70%. Pertanto è

necessario sottoporle a un processo di essiccazione durante il quale le pelli

vengono poste per alcune ore a temperatura moderata in un tunnel dotato di

16

trasporto a barre, in modo da portare l’umidità interna delle pelli a valori molto

più bassi (10-20%).

Umidificazione

Si tratta di idratare la struttura fibrosa della pelle essiccata, mediante spruzzatura

di acqua in superficie in modo da ottenere una pelle contenente il 20-25% di

acqua.

Palissonatura ed inchiodaggio

E’ un’operazione meccanica che conferisce morbidezza alle pelli. Il trattamento

viene effettuato con un palissone che consente una energetica stiratura della pelle

in tutte le direzioni. In questo modo le fibre che si erano indurite ed incollate in

seguito all’evaporazione dell’acqua, riacquistano morbidezza ed elasticità. Dopo

la palissonatura, per aumentare al massimo la superficie della pelle, approfittando

anche dello scollamento delle fibre a questo stadio, le pelli subiscono un ulteriore

trattamento di inchiodaggio. Questo consente di distendere le pelli sotto tensione

su un telaio a pinze inserito in un tunnel di aria calda. L’umidità finale della pelle

sarà pari al 15-16%, dopo queste operazioni la pelle avrà una stabilità

dimensionale che le permetterà di affrontare le operazioni di rifinizione.

1.2.6 Trasformazione della “pelle in crust” in cuoio finito: la rifinizione.

La pelle tinta, ingrassata ed essiccata necessita di ulteriori trattamenti prima di

poter essere utilizzata per la produzione dei vari articoli finiti. Questi trattamenti

vengono realizzati nel reparto di rifinizione in cui si effettuano operazioni

meccaniche ed operazioni di ricoprimento atte a modificare e migliorare l’aspetto

superficiale delle pelli. Si mira quindi a migliorare non solo l’aspetto estetico

delle pelli ma anche ad aumentarne la resistenza agli agenti esterni ed all’usura.

La rifinizione consiste nell’applicazione sulla superficie del cuoio di sostanze

chimiche di varia natura, le quali una volta asciugate formano un film superficiale

17

più o meno trasparente, elastico o duro a seconda del tipo di rifinizione usato in

base alla destinazione d’uso del prodotto finito.

Ci sono varie tecnologie di applicazione della rifinizione (a velo, a rullo, transfer,

a spruzzo etc.), ma la più frequentemente usata è quella a spruzzo con aria

compressa.

Le pelli ricevono i prodotti tramite pistole montate su una giostra rotante e

successivamente entrano in un tunnel di essiccazione dove i prodotti sono

definitivamente fissati. I prodotti chimici usati in rifinizione quali pigmenti,

coloranti, plastificanti, caseina, resine impiegano come veicolante dispersioni

acquose (emulsione di prodotti in acqua) e solventi organici (emulsione di

prodotti in fase solvente).

Fondo

Il fondo consiste nell’applicazione mediante impianto a spruzzo di prodotti

chimici (leganti naturali e sintetici, cere, pigmenti etc.) che servono a chiudere la

superficie del cuoio ed ad assicurare l’ancoraggio dello strato di rifinizione nel

suo insieme.

Feltratura

La feltratura è effettuata con una macchina il cui “rullo pulitore” effettua sia una

leggera abrasione che un riscaldamento con conseguente lucidatura del fiore della

pelle. Si ottiene in questo modo un fiore con pori chiusi e lisci.

Copertura

Applicazione di prodotti chimici (anilina, semianilina, pigmentato etc.) che

coprono i difetti della pelle, ne uniformano la superficie e ne conferiscono

corposità.

Lissatura

18

E’ la lucidatura della superficie delle pelli che avviene usando una macchina

chiamata lissa.

Stiratura

La stiratura si effettua con la pressa a stirare; si migliora l’adesione e l’ancoraggio

delle sostanze applicate in rifinizione e le pelli risultano più lucide e gradevoli al

tatto dopo la stiratura.

Scelta finale e misurazione

Dopo la rifinizione le pelli vengono selezionate e classificate in base alla qualità e

alla diversa commercializzazione.

L’ultima operazione da effettuare prima di inviare le pelli in magazzino è la

misurazione della superficie delle stesse. La misurazione avviene ad opera di una

macchina misuratrice che esprime la misura oltre che in metri quadrati anche in

piedi quadrati inglesi dove 1 piede quadrato equivale a 30,48 cm x 30,48 cm pari

a 9,29 dm2.

1.3 Ruolo dell’industria conciaria in ambito REACH.

L’introduzione del regolamento REACH (regolamento 1907/2006) ha interessato

molteplici realtà produttive tra cui l’industria conciaria. A causa dell’importanza

del settore conciario italiano, che da decenni è un settore di eccellenza del made

in Italy ed è da sempre leader per qualità, fantasia ed originalità, c’è stato un

notevole interesse del settore agli sviluppi del REACH sia dal punto di vista

tecnico che economico. Dal punto di vista tecnico si cerca di produrre un prodotto

migliore rispettando tutte le norme e le sostanze utilizzabili nei vari processi di

produzione, dal punto di vista economico si cerca di ovviare al problema che

sottostare al regolamento REACH potrebbe imporre un aumento dei costi e

quindi una minore competitività economica del prodotto europeo ed italiano

rispetto a quello extraeuropeo che non deve sottostare a tale regolamento.

19

Per prima cosa è necessario capire come si pone l’industria conciaria nei

confronti del regolamento REACH.

Ai sensi REACH l’industria conciaria riveste il ruolo di:

a) Utilizzatore a valle (uso di sostanze chimiche per realizzare gli articoli)

b) Importatore di articoli (pelli grezze, piclate, wet-blue e crust)

c) Produttore di articoli (cuoio)

1.3.1 Ruolo come utilizzatore a valle (downstream user)

La conceria si pone come utilizzatore a valle ai sensi REACH in quanto utilizza

sostanze chimiche per produrre il cuoio.

In quanto utilizzatore a valle deve ottemperare ad alcuni obblighi disciplinati dal

titolo V del REACH, che comprende gli articoli 37, 38 e 39; inoltre deve

adempiere a quanto sancito dagli articoli dal 31 al 36 che compongono il titolo IV

e disciplinano lo scambio di informazioni lungo la catena di approvvigionamento.

Inoltre ci si deve assicurare che tutti i prodotti utilizzati siano registrati per l’uso

conciario

previsto,

ciò

allo

scopo

di

garantire

la

continuità

dell’approvvigionamento. Infatti le responsabilità relative all’uso in sicurezza di

una sostanza non sono del produttore, ma di tutti gli attori della catena di

approvvigionamento.

In generale si può affermare che il ruolo degli utilizzatori a valle relativamente al

REACH consiste:

a. trasmettere informazioni lungo la filiera sia a monte che a valle

b. valutare la sicurezza chimica e individuare, applicare e raccomandare misure di

riduzione dei rischi.

Ne consegue, quindi che un adempimento fondamentale del conciatore in qualità

di Utilizzatore a valle è quello di :

verificare che il proprio uso di una sostanza sia contemplato nelle Schede Dati

di Sicurezza (SDS) inviate dal fornitore;

20

applicare le stesse condizioni descritte nella SDS o nello scenario adottando le

misure di gestione del rischio.

Inoltre per quanto riguarda l’uso di sostanze sottoposte ad autorizzazione il

regolamento REACH afferma:

gli utilizzatori a valle che utilizzano una sostanza a norma dell’articolo 56,

paragrafo 2 ne danno notifica all’Agenzia entro 3 mesi dalla prima fornitura

della sostanza (art.66, par.1)

l’Agenzia compila e tiene aggiornato un registro degli utilizzatori a valle che

hanno proceduto alla notifica di cui al paragrafo 1. L’Agenzia accorda alle

autorità competenti degli stati membri l’accesso a tale registro (art.66, par.2)

Considerando l’elevato numero di sostanze usate nel processo conciario, gli

adempimenti previsti come Utilizzatore a valle richiedono un’organizzazione ed

una competenza specialistica notevole, che generalmente solo le maggiori

industrie vantano al loro interno.

Prima di passare al ruolo di importatore e produttore di articoli è necessario

introdurre il concetto di sostanza SVHC.

1.3.2 Le sostanze SVHC

Il regolamento REACH

ha identificato una serie di sostanze estremamente

preoccupanti (Substances of Very High Concern, SVHC) inserendole in una lista

redatta dall’ECHA in continuo aggiornamento.

Non tutte le sostanze che presentano pericoli per l’uomo e l’ambiente

(sostanze pericolose) sono considerate “estremamente preoccupanti”.

L’articolo 57 del regolamento REACH identifica come sostanze estremamente

preoccupanti le:

sostanze

che rispondono ai criteri di classificazione come sostanze

cancerogene o mutagene o tossiche per la riproduzione (CMR), di categorie

21

1A o 1B, a norma del regolamento CLP - art.57 lettere a, b, c del regolamento

REACH;

sostanze persistenti, bioaccumulabili e tossiche (PBT), o molto persistenti e

molto bioaccumulabili (vPvB) secondo i criteri stabiliti nell’allegato XIII del

regolamento REACH – art.57 lettere d, e;

sostanze, identificate in base ad una valutazione caso per caso, per le quali

esiste l’evidenza scientifica di probabili effetti gravi per la salute umana o per

l’ambiente, come gli interferenti endocrini (art.57 lettera f).

L’identificazione di una sostanza come estremamente preoccupante viene

effettuata dall’Agenzia Europea per le sostanze chimiche (ECHA) sulla base di

un fascicolo, conforme all’allegato XV del regolamento REACH, presentato da

uno Stato membro o dall’ECHA stessa, su richiesta della Commissione Europea.

L’intenzione di proporre un fascicolo per l’identificazione di una delle sostanze

come SVHC viene resa pubblica attraverso il Registro delle Intenzioni (RoI), in

modo da fornire in tempo utile le informazioni necessarie all’industria e agli altri

soggetti interessati.

Una sostanza una volta identificata come estremamente preoccupante, è inclusa

nella Lista delle sostanze candidate all’autorizzazione (“Candidate List”of

Substances of Very High Concern for Authorisation).

La lista delle sostanze candidate all’autorizzazione viene pubblicata ed aggiornata

sul sito web dell’ECHA non appena è stata assunta una decisione sull’inclusione

di una sostanza. Il numero delle sostanze estremamente preoccupanti attualmente

contenute in Candidate List è di 138.

1.3.3 Obblighi per l’industria conciaria nei confronti di sostanze SVHC:

ruolo di importatore di articoli

Generalmente le concerie italiane acquistano dal mercato sia europeo che

extraeuropeo pelli grezze, oppure pelli semilavorate che possono essere pelli

piclate, o pelli già conciate come le wet-blue che sono state conciate al cromo o

22

le pelli in crust che oltre all’operazione di concia hanno subito anche operazioni

di riconcia, di tintura ed ingrasso. Le pelli acquistate a tali stadi necessitano di

ulteriori fasi di lavorazione per poter essere rivendute come articolo finito. Le

concerie risultano essere ai sensi REACH degli importatori (nel caso di acquisto

da paesi extraeuropei) di articoli a rilascio non intenzionale.

Un articolo è un oggetto a cui sono dati durante la produzione una forma,

una superficie o un disegno particolari che ne determinano la funzione in misura

maggiore della sua composizione chimica; si parla di rilascio non intenzionale

quando l’articolo non è prodotto con l’intento di rilasciare alcuna sostanza

chimica, tuttavia durante il suo ciclo di vita, che comprende l’uso, la

manutenzione e lo smaltimento, può dar luogo ad un rilascio di sostanze.

In generale è possibile asserire che le disposizioni del REACH relative alle

sostanze contenute negli articoli a rilascio non intenzionale riguardano

principalmente l’Autorizzazione e la Restrizione.

L’autorizzazione è regolamentata dal titolo VII, articoli da 55 a 66 e prevede

l’inclusione di una serie di sostanze SVHC nell’allegato XIV. La produzione,

l’importazione e l’uso nell’UE di queste sostanze è possibile solo previa

autorizzazione da parte dell’ECHA. L’obiettivo del titolo VII è quello di

assicurare che i rischi delle SVHC siano controllati e che queste sostanze siano

progressivamente sostituite da sostanze o tecnologie alternative nel caso queste

sino accettabili economicamente e fattibili tecnicamente (Art.55). Prima di

entrare a far parte dell’allegato XIV, le sostanze candidate per essere soggette

al’autorizzazione sono elencate nella Candidate List.

L’inclusione di una sostanza nella Candidate List fa scattare alcuni obblighi

giuridici per le imprese che fabbricano, importano, o utilizzano queste sostanze

nell’Unione Europea (UE) e nello Spazio Economico Europeo (SEE) – Islanda,

Liechtenstein e Norvegia.

L’industria conciaria in quanto produttore o importatore di articoli contenti

sostanze in Candidate List in concentrazione ≥ 0,1% peso/peso e in quantità >1

23

ton/anno ha l’obbligo di notificare all’ECHA, entro sei mesi dall’inserimento

della sostanza nella Candidate List, che il proprio articolo contiene una sostanza

in Candidate List ai sensi dell’articolo 7, paragrafo 2 del REACH.

Inoltre ogni produttore o importatore di un articolo che immette sul mercato un

articolo contenente sostanze in Candidate List

in concentrazione ≥ 0,1%

peso/peso deve fornire ai destinatari dell’articolo (utilizzatore industriale o

professionale o distributore) il nome della sostanza SVHC contenenti e sufficienti

informazioni per consentirne un uso sicuro; su richiesta deve fornire ai

consumatori entro 45 giorni dalla richiesta, sufficienti informazioni per consentire

un uso sicuro dell’articolo e comprendenti quanto meno il nome della sostanza ai

sensi dell’articolo 33 paragrafi 1 e 2.

La notifica all’ECHA delle SVHC negli articoli non è necessaria quando:

- il produttore o l’importatore di un articolo può escludere l’esposizione di esseri

umani e dell’ambiente durante l’uso e lo smaltimento di questo articolo. In tale

caso il P/I deve solo fornire informazioni adeguate al destinatario dell’articolo

(Art.7.3)

- la sostanza è già stata registrata per l’uso in articolo in ambito della stessa catena

di approvvigionamento (Art.7.6)

E’ opportuno precisare che una sostanza inclusa nella Candidate List non è una

sostanza vietata e che, purché siano rispettati gli obblighi di comunicazione, non

c’è alcun divieto di produrre o importare gli articoli contenenti tali sostanze.

Qualora una sostanza sia inserita nell’allegato XIV del REACH il suo uso sarà

soggetto ad autorizzazione ed ogni azienda che intende continuare il suo business

utilizzando tale sostanza dovrà richiedere all’ECHA un’autorizzazione per un uso

specifico. L’autorizzazione è sempre concessa per un tempo determinato (caso

per caso) ed è soggetta a revisione.

Come detto in precedenza gli utilizzatori a valle hanno l’obbligo di riferire

all’ECHA, mediante il portale REACH-IT, se l’uso della sostanza è fatto

nell’ambito di un’autorizzazione concessa ad un attore a monte della catena di

approvvigionamento, entro tre mesi dalla prima fornitura della sostanza

24

autorizzata in quanto tale o in quanto componente di un preparato. Sul sito web

dell’agenzia è possibile sapere se un attore a monte della catena di

approvvigionamento

ha

fatto

domanda

di

autorizzazione

per

l’uso

dell’utilizzatore a valle. Se ciò non è avvenuto, lo stesso utilizzatore a valle può

presentare una domanda di autorizzazione per il proprio uso se costui pensa di

poter controllare i rischi associati all’uso che fa della sostanza.

Le Restrizioni all’uso non sono una novità introdotta dal regolamento REACH,

ma il sistema di restrizioni introdotto dalla direttiva 76/769/CEE è stato trasposto

nel regolamento REACH prescindendo dal limite quantitativo di 1 ton/anno.

Qualsiasi modifica delle restrizioni adottata a norma della direttiva 76/769/CEE a

partire dal 1° giugno 2007 è incorporata nell'allegato XVII con effetto dal 1°

giugno 2009.

Una restrizione può essere stabilita con procedura rapida, su proposta di uno stato

membro o per iniziativa della stessa Commissione.

Una sostanza quindi può essere ristretta ad un determinato uso.

Nel caso delle concerie che importano pelli semi lavorate da paesi extraeuropei il

loro ruolo di importatori di articoli impone di :

verificare l’eventuale presenza di sostanze SVHC ; questa verifica può essere

effettuata sia tramite richiesta diretta ai fornitori attraverso una politica volta

alla selezione o tramite analisi di laboratorio. Nel caso di presenza di SVHC ,

l’azienda cliente dovrà essere informata della presenza di tale sostanza di cui

dovrà essere indicato almeno il nome (art.33)

effettuare una notifica all’ECHA nel caso in cui la sostanza sia in

concentrazione superiore allo 0,1% e se la quantità complessiva di articolo

importato è superiore ad 1 ton/anno

verificare l’esistenza di restrizioni all’uso di determinate sostanze come i

nonilfenoli, gli azocoloranti che liberano ammine aromatiche e così via.

25

In tabella 1 è riportata una lista di sostanze che possono essere coinvolte nella

produzione conciaria, relativamente alle pelli semilavorate di importazione extra

UE.

“Candidate List” SVHC

-

Acido borico

Sostanze soggette a restrizione

-

Coloranti azoici che possono sviluppare

ammine aromatiche vietate (Allegato XVII

-

Sodio tetraborato

-

Cloroalcani, C10-13

REACH punto 43-Reg.552/2009)

-

Cloroalcani, C10-13, (paraffine clorurate a

(paraffine clorurate a

catena corta-SCCP) (Allegato XVII Reg.

catena corta)

REACH Punto 42-Reg.552/2009) “Candidate

List” Sostanze SVHC

-

Composti del cromo VI

(es. cromato di sodio)

-

Pentaclorofenolo (PCP) e i suoi sali ed esteri

(Allegato XVII Reg. REACH punto 22 -

-

Composti del cobalto (es.

Reg.552/2009

cobalto cloruro)

-

Nonilfenolo e nonilfenoli etossilati (Allegato

XVII Reg. REACH punto 46 - Reg.552/2009)

Tabella 1: Sostanze che potenzialmente possono essere coinvolte nelle pelli semilavorate

importate da paesi extra UE.

La lista riporta sia le sostanze estremamente preoccupanti (SVHC) elencate nella

Candidate List aggiornata al 19 dicembre 2012, sia le sostanze soggette a

restrizioni indicate nel regolamento (CE) n.552/2009, che è l’aggiornamento

dell’allegato XVII del REACH, e che riguardano in maniera specifica il settore

conciario ed il cuoio.

Nella tabella seguente sono riportate le sostanze da controllare in base al tipo di

pelle importata (pelle piclata, pelle conciata al cromo o in crust).

26

Pelli piclate

Pelli Wet-blue

Pelli in crust (tinte)

Acido borico

Acido borico

Acido borico

Sodio tetraborato

Sodio tetraborato

Sodio tetraborato

Pentaclorofenolo (PCP)

Nonilfenolo

PCP

Nonilfenolo

Nolinfenolietossilati

Nonilfenolo

Nonilfenolietossilati

Cromo esavalente

Nonilfenolietossilati

Cromo esavalente

Azocoloranti che liberano

ammine aromatiche vietate

Cobalto

Cloroalcani C10-13

Tabella 2: Pelli semilavorate importate da paesi extra UE e sostanze da verificare in

funzione del tipo di pelle

Nel caso delle pelli piclate, ossia le pelli non ancora conciate e tinte, è

sufficiente verificare la presenza di sostanze SVHC come l’acido borico ed il

tetraborato di sodio (borace) usati prevalentemente come battericidi nel processo

di conservazione delle pelli, ma usati anche nel processo di decalcinazione e la

presenza

di

alcune

sostanze

soggette

a

restrizioni

come

il

PCP

(pentaclorofenolo) tempo fa utilizzato come conservante per evitare la

formazione di microorganismi ed i nonilfenilietossilati che possono essere usati

come tensioattivi nei processi di sgrassaggio, rinverdimento, ingrasso e per il

lavaggio dei macchinari delle concerie.

Per le pelli in crust, specialmente per quelle tinte, si deve verificare la presenza

di ulteriori sostanze come le paraffine clorurate, (SCCP) che possono essere

contenute in alcuni ingrassanti e possono essere usate anche per migliorare la

solidità alla luce e all’ingiallimento, ma anche coloranti azoici che liberano

ammine aromatiche pericolose, il cromo esavalente ed il cobalto che può essere

contenuto nei coloranti metallo-complessi.

Come è noto l’80-90% delle pelli sono conciate al cromo, con l’uso di solfato

basico di cromo che è sottoforma di cromo trivalente (Cr III).

Tuttavia in alcuni casi è possibile una parziale trasformazione del “Cromo III” in

“Cromo VI” , cosa che può essere evitata usando un processo idoneo, con

27

prodotti riducenti che possano trasformare il Cr(VI) a Cr(III) appena si forma.

Nel caso particolare di pelli importate è necessario controllare la presenza di

Cr(VI).

La verifica della presenza di tali sostanze, come detto in precedenza, può essere

effettuata o mediante esplicita richiesta al fornitore o tramite analisi di

laboratorio.

Esistono dei metodi analitici specifici solo per alcune sostanze, come ad esempio

il PCP, gli azocoloranti etc.; invece per sostanze come ad esempio l’acido borico

ed il sodio tetraborato, l’identificazione e la successiva quantificazione può

avvenire solo in maniera indiretta e cioè verificando, inizialmente, la presenza

del boro nella pelle ed esprimendo poi, mediante un calcolo stechiometrico, la

quantità di boro riscontrata in acido borico e/o in sodio tetraborato.

1.3.4. Ruolo come produttore d’articoli a rilascio non intenzionale

Il ruolo principale del conciatore ai sensi REACH è quello di produttore di

articoli a rilascio non intenzionale di sostanza. Questi articoli vengono poi

destinati a vari usi, ad esempio pelli finite o cuoio per arredamento, pelletteria,

abbigliamento o calzature.

Il conciatore in quanto produttore di articoli deve ottemperare agli stessi obblighi

degli importatori di articoli da paesi extra UE.

Pertanto le azioni da intraprendere devono essere rivolte prevalentemente a:

-

verificare l’eventuale presenza di sostanze SVHC

-

in caso di presenza di sostanze SVHC, effettuare la notifica al cliente

-

in caso di presenza di sostanze SVHC, effettuare la notifica all’ECHA

-

verificare l’eventuale presenza di sostanze soggette ad ulteriori restrizioni

(norme nazionali ed internazionali, marchi ecologici, capitolati del cliente

etc.).

Nel caso di produzione di articoli la lista delle sostanze SVHC deve essere estesa

a tutte le sostanze che possono essere usate in fasi successive del processo di

28

lavorazione, ad esempio le fasi di rifinizione, che la conceria deve effettuare per

la realizzazione delle pelli finite.

Nei processi di rifinizione il cuoio può essere trattato con sostanze quali ad

esempio i plastificanti a base di ftalati, l’1-metil-2-pirrolidone utilizzato come

solvente in diversi preparati e il solfocromato di piombo che è usato talvolta

come pigmento.

A tal riguardo è opportuno sottolineare il fatto che diverse sostanze a base di

cromato di piombo come il giallo di piombo solfocromato (Cas 1344-37-2) ed il

piombo cromato molibdato solfato rosso (Cas 12656-85-8) sono stati inclusi nel

febbraio 2012 nell’allegato XIV (Regolamento n. 125/2012) in qualità di

sostanze soggette ad autorizzazione.

29

CAPITOLO II

30

2.1 SVHC nel settore conciario

2.1.1. Derivati del boro e ftalati

La conoscenza dei processi che portano alla produzione del cuoio possono

favorire la gestione della verifica delle sostanze che sono in Candidate List, in

Autorizzazione e Restrizione.

Di seguito una lista completa di sostanze SVHC che riguardano il settore

conciario:

Substance name

EC number

CAS number

Date of inclusion

Reason for inclusion

Acido borico

233-139-2,

10043-35-3,

18/06/2010

Tossico per

234-343-4

11113-50-1

la riproduzione

(Art.57 c)

Tetraborato di

235-541-3

12267-73-1

18/06/2010

sodio forma idrata

Tossico per

la riproduzione

(Art.57 c)

Tetraborato di

215-540-4

1303-96-4,

18/06/2010

Tossico per

sodio forma

1330-43-4,

la riproduzione

anidra

12179-04-3

(Art.57 c)

Cloroalcani C10-13

287-476-5

85535-84-8

28/10/2008

PBT e vPvB

(Art.57d ,57e)

Composti del

Cromo VI, es.

-Cromato di

231-889-5

7775-11-3

18/06/2010

Sodio

-Cromato di

CMR (Art.57a

57b, 57c)

232-140-5

7789-00-6

18/06/2010

potassio

Cancerogeno e

mutageno

(Art.57 a, 57b)

Composti del

cobalto, es.

cloruro di cobalto

231-589-4

7646-79-9

20/06/2011

Cancerogeno e tossico

28/10/2008

per la riproduzione

(Art.57 a,57c)

31

Ftalati es.

-DEHP

204-211-0

117-81-7

28/10/2008

-BBP

201-622-7

85-68-7

28/10/2008

Tossici per la

-DBP

201-557-4

84-74-2

28/10/2008

riproduzione (Art.57c)

-DIPP

210-088-4

605-50-5

19/12/2012

1-metil-2-

212-828-1

872-50-4

20/06/2011

pirrolidone

Tossico per la

riproduzione(Art.57c)

Tabella 3: Sostanze SVHC che potenzialmente possono essere coinvolte nella produzione

di pelli finite

2.2 I derivati del boro

Recentemente (Regolamento UE 790/2009), acido borico e borati sono stati

classificati come Reprotossico di categoria 2 (opp. 1B), con la conseguenza che

essi ricadono nel campo di applicazioni delle misure di riduzione del rischio

previste dal Regolamento REACH. In particolare, Acido Borico, Tetraborato

di sodio anidro e Tetraborato di sodio idrato soddisfano i criteri per la

definizione di sostanze ad alto rischio (SVHC – Substance of Very High

Concern Art.57(c) del REACH).

A partire dal 18 giugno 2010, Acido Borico (EC: 233-139-2; EC 234-343-4);

Tetraborato di sodio anidro (EC: 215-540-4); Tetraborato di sodio idrato

(EC:235-541-3) sono stati inseriti dall’ECHA nella Candidate List di SVHC.

2.2.1 Il Boro

Il boro è un elemento relativamente scarso in natura (meno di 10 ppm nella

crosta terrestre e circa 5 ppm nelle acque marine), ma si trova concentrato in

depositi superficiali in combinazione con ossigeno ed altri elementi sottoforma

di acido borico o sali organici generalmente indicati come “borati”. Noto fin

dall'antichità sotto forma di borace, venne isolato come elemento impuro per la

prima volta nel 1808 e fu ottenuto allo stato puro solo circa un secolo più tardi.

32

2.2.2 L’acido borico

L’acido borico, H3BO3, è presente in natura come minerale in maniera

ubiquitaria in quanto ricorre nelle acque, nella frutta, nei vegetali, nei cereali e

costituisce un nutriente essenziale per le piante e per diversi organismi.

Si presenta sotto forma di cristalli lamellari incolori come mostrato in figura 5.

Figura 5: Cristalli lamellari di acido borico

Formula dell’acido borico

E’ caratterizzato da una bassa solubilità in acqua a temperatura ambiente, ma si

dissolve rapidamente in acqua ad alte temperature, in alcol e glicerina.

A temperatura superiore a 100°C, l’acido borico perde gradualmente acqua

formando acido metaborico (HBO2); per ulteriore riscaldamento forma triossido

di boro (B2O3), di cui la forma cristallina fonde a 450°C.

A temperature superiori a 300°C si trasforma in acido tetraborico (anche noto

come acido piroborico H4B4O7).

Il composto è prodotto principalmente a partire da diversi borati naturali, per

reazione con acido solforico in soluzione acquosa.

33

Nome sostanza (ESIS)

Acido Borico

Formula molecolare

H3BO3

Peso molecolare

61,83 g/mol

Stato fisico

solido bianco cristallino

inodore (T20°C, 101.3kPa)

Punto di fusione

168-170°C

Punto di ebollizione

300°C

Densità

1.435 mg/L (T 15°C)

Solubilità in acqua

47200 mg/L (T 20°C)

pH

6,1 a 0,1 w/W a 20°C

Tabella 4: Caratteristiche tecniche di H3BO3

Nella tabella 4 sono riportate le principali caratteristiche tecniche di H3BO3

(Fonte Ministero dell’Ambiente, database DESC - Database Ecotossicologici

sulle Sostanze Chimiche)

2.2.3 Tetraborato di sodio e tetraborato di sodio idrato

Il borace (Na2B4O7·10H2O, sodio borato o sodio tetraborato decaidrato),

anticamente noto col nome di tinkal o borace veneziano, è un importante

composto del boro. È un cristallo morbido bianco, che si dissolve facilmente

nell’acqua dando una reazione acida. Se lasciato esposto all’aria secca, perde

lentamente l’acqua di idratazione e diventa una sostanza gessosa bianca. Il

borace venduto commercialmente è di solito completamente disidratato.

Il tetraborato di sodio anidro presenta formula chimica Na2B4O7.

Quando il tetraborato di sodio decaidrato è riscaldato (in uno spazio aperto) a

temperatura

superiore

a

circa

62°C,

perde

gradualmente

acqua

di

cristallizzazione, formando prima il pentaidrato, Na2B4O·5H2O, e con ulteriore

riscaldamento, forma tetraborato di sodio anidro, Na2B4O7, il cui cristallo

scioglie a 742°C. Le due forme idrate non fondono come tali.

34

L’eptaossido di tetraboro e di sodio idrato Na2B4O7·xH2O forma gli stessi

composti in soluzione acquosa del tetraborato di sodio anidro.

La soluzione acquosa del borace ha reazione alcalina (pH della soluzione 0.1 %

= 9.2) e il pH varia poco con temperatura e concentrazione per cui esso

costituisce un eccellente prodotto per soluzioni tampone.

Il tetraborato di sodio ha varie applicazioni: nell’industria inorganica viene

impiegato per la fabbricazione di acido borico raffinato se decomposto da acidi,

e diversi borati di cui in particolare il perborato di sodio con H2O2, il metaborato

con NaOH, il NaF con il fluoroborato. Le principali caratteristiche tecniche del

tetraborato di sodio anidro sono riportate in tabella 5.

Nome sostanza

Sodio tetraborato anidro

Formula molecolare

Na2B4O7

Peso molecolare

237.25 g/mol

Stato fisico

solido bianco cristallino inodore

(20°C, 101.3 kPa)

Punto di fusione

742,5°C

Punto di ebollizione

1575°C

Densità

2,37 mg/L

Solubilità in acqua

47,1g/L a 20°C

pH

9,2 a 47,1g/L e 20°C

(costante su ampio range di concentrazione)

Costante di dissociazione

pKa = 9 (T 25°C)

(acido borico in soluzioni diluite B 0,025M)

Granulometria

d50 = 210-850 m

(forma granulare o polvere)

Tabella 5: Principali caratteristiche tecniche di Na2B4O7

35

2.2.4 Uso dell’acido borico e derivati nell’industria conciaria

L’acido borico, il tetraborato di sodio anidro e tetraborato di sodio idrato

vengono usati con le stesse applicazioni nel processo conciario per le seguenti

proprietà: 1. conservante per le pelli (biocida), 2. decalcinante, 3. neutralizzante

per la concia, 4. sbiancante, 5. coadiuvante nella tintura.

La base tecnico - scientifica di dette applicazioni è offerta dalle speciali

proprietà di questi prodotti: in virtù delle loro azioni di battericidi, fungicidi e

disinfettanti possono essere usati nel processo di conservazione delle pelli senza

mai poter danneggiare la fibra.

Possono servire benissimo da neutralizzanti, in tal caso non alterano in alcun

modo la pelle anche se, per errore, sono usati in eccesso. La loro azione che non

si limita alla superficie della pelle ma penetra attraverso i pori negli strati interni,

è blanda e nello stesso tempo assoluta e definitiva.

In genere l’uso appropriato dell’acido borico e del borace specie nella

lavorazione delle pelli delicate, facilita la produzione di merce a grana molto

morbida e più pulita. Il borace ha inoltre il grande vantaggio di rendere meno

dura l’acqua, eliminando così uno dei più gravi inconvenienti che nelle

operazioni di concia di possono verificare, cioè la precipitazione di sali calcarei

che si depositano sulla superficie della pelle, ne otturano i pori e rendono tutte le

operazioni meno efficaci, meno regolari e più lunghe e costose.

Salatura

La salatura che si applica sulle pelli freschi per conservarle, viene gradualmente

migliorata se al sale fresco si aggiunge dal 3 al 5% di borace. I due prodotti in

polvere devono essere ben miscelati ed applicati dalla parte della carne. Il borace

ha due effetti utilissimi: per la sua proprietà antisettica riduce sensibilmente la

quantità di sale necessaria; sostituisce poi i comuni denaturanti del sale stesso,

che possono danneggiare o sporcare le pelli. In pratica, la possibilità di

36

diminuire la quantità di sale rende le pelli meno dure e più facili al

rammollimento.

Bagni di rinverdimento

L’aggiunta di borace al bagno di rinverdimento dà ottimi risultati, perché

corregge la durezza dell’acqua; con la sua blanda ma sensibile alcalinità,

emulsiona e saponifica i grassi e favorisce l’allontanamento dei grumi di sangue

e croste. Inoltre con la sua azione antisettica, impedisce l’inizio della

putrefazione .

Decalcinazione

Il procedimento ottiene due obiettivi :

1) eliminare la calce ancora presente sulle fibre come residuo delle lavorazioni

precedenti;

2) portare il pH da 12,5 fino ad un valore di 7,5–8,5 che rappresenta il pH

ottimale per l’azione enzimatica nella macerazione.

Il calcio, presente nella pelle in trippa, si trova sia nella forma legata (a formare

collagenato di calcio) che nella forma non legata (come ione Ca2+ ); una quantità

minore sarà rappresentata da Ca(OH)2 non dissociato nella soluzione interna.

Questo metallo deve essere eliminato quasi totalmente; infatti, forma dei sali

poco solubili con molti anioni e questo induce la precipitazione di alcuni

coloranti ed ingrassanti sulla superficie, creando macchie. Inoltre all’interno

delle fibre ne ostacola lo scorrimento provocando la così detta gessatura delle

pelli.

Abbassando o innalzando il pH è possibile far regredire il processo di

gonfiamento delle pelli, richiamando dalla pelle l’acqua prima assorbita. In

teoria, tutti gli acidi ed i sali a reazione acida, formando composti solubili col

37

calcio, hanno azione decalcinante. L’operazione può dunque essere condotta con

acidi forti ed acidi deboli, sali a reazione acida, e anidride carbonica.

Gli acidi deboli come l’acido formico, acetico o borico consentono una sicurezza

maggiore e la possibilità di una precisione inferiore nelle pesate. L’acido borico

neutralizza la calce ed in soluzione forma borato di calcio il quale è solubile in

acqua.

Rispetto all’acido formico che è più economico, l’acido borico ha il vantaggio di

non intaccare minimamente la pelle, mentre l’acido formico se usato più

concentrato rende la pelle dura e fragile. Con gli acidi deboli però non si ha la

certezza di decalcinare totalmente la pelle, per eliminare la calce legata alla pelle

è necessario usare un acido con una costante di acidità Ka maggiore di quella

dell’acido borico ( Ka = 10-7 ).

Neutralizzazione dei bagni rinforzati di concia vegetale

Il borace può essere impiegato per la neutralizzazione dei bagni di estratti

tannici usati e rinforzati. Gli estratti preparati contengono tutti bisolfito, che con

l’andare del tempo rende i bagni di concia acidi per acido solforico. In tali

condizioni il processo di concia avviene male, le pelli rischiano di essere troppo

gonfie e sono facilmente intaccate. L’uso del borace rappresenta quindi un modo

per neutralizzare l’acidità in eccesso contenuta nei bagni di concia vegetale

rinforzati, ed il suo uso provoca due vantaggi: essendo il borace un acido debole,

la neutralizzazione avviene con una reazione blanda e quindi non si ha alcuna

alterazione del bagno stesso; inoltre nella reazione si libera acido borico che, con

la sua azione disinfettante, evita l’eventuale fermentazione dei bagni di concia

vegetale rinforzata.

38

Neutralizzazione post concia al cromo

Dopo la concia al cromo è necessario portare le pelli ad un valore di pH ideale

per i successivi processi di riconcia, tintura ed ingrasso. Ciò avviene in bottali e

si può utilizzare sodio tetraborato (borace) che sciolto in acqua si idrolizza in

una miscela equimolare di acido borico H3BO3 e borato biacido di sodio

NaH2BO3.

Sbianca delle pelli

Il lavaggio con il borace conferisce alle pelli conciate, un colore uniforme e

chiarissimo quasi bianco e l’effetto è stabile. L’uso di acidi più forti rende la

pelle di tono chiaro, ma per esposizione all’aria il colore scurisce e diventa

facilmente macchiata.

Rifinizione del cuoio: solubilizzazione dei pigmenti caseinici

Nei pigmenti caseinici la caseina viene resa solubile in acqua mediante un

trattamento alcalino con ammoniaca oppure borace. La caseina esplica l’azione

di colloide protettore nei confronti dei pigmenti e li rende solubili in acqua.

Essendo una sostanza proteica, essa è sensibile all’azione batterica; pertanto può

subire una degradazione veloce, soprattutto in condizioni climatiche calde. Per

evitare la sua decomposizione vengono aggiunti agenti battericidi.

Diverse dichiarazioni dei fornitori di prodotti chimici affermano che il sodio

tetraborato (Borace), è presente in diversi preparati a base di pigmenti in una

concentrazione che può variare da un minimo di 0,26% ad un massimo di

0,58%.

39

2.3 I requisiti ecotossicologici del cuoio

A partire da fine anni ’90 si è diffusa sempre più la necessità di produrre

secondo dei requisiti che garantissero non solo la qualità del prodotto ma anche

il rispetto dell’ambiente.

Attualmente nella produzione degli articoli in cuoio il rispetto dei requisiti

ecotossicologici,

sia

commercializzazione

durante

del

il

prodotto

processo

finito,

produttivo

rappresenta

una

che

nella

condizione

fondamentale per la conformità delle norme relative alla sicurezza generale ed

alla tutela del consumatore.

A tal proposito la conformità ai criteri ecotossicologici del cuoio deve essere

assicurata non solo attraverso il rispetto delle legislazioni preposte, come ad

esempio il REACH, ma anche attraverso il rispetto dei limiti imposti da altre

regolamentazioni a carattere volontario e talvolta di natura privata (es. norme

tecniche, marchi ecologici, capitolati tecnici e/o specifiche del cliente).

Ad esempio la Norma UNI 10594-aprile 2010 concernente “Le caratteristiche

dei cuoi destinati all’industria calzaturiera”, riporta fra i requisiti essenziali del

cuoio anche alcuni parametri tossicologici legati all’analisi del cromo VI,

coloranti azoici, formaldeide libera, pentaclorofenolo e tetraclorofenolo.

Inoltre sono stati creati vari marchi ecologici come ad esempio l’Ecolabel per

calzature ed il marchio Oëko-Tex Standard 100 che prevedono ulteriori criteri

ecologici come ad esempio la valutazione dei metalli pesanti senza però

considerare l’eventuale presenza del boro e suoi derivati.

40

2.3.1 L’OËKO–TEX® Standard 100

L’OËKO-TEX® Standard 100 è un sistema di controllo e certificazione

indipendente per tutto il mondo tessile dalle materie prime, ai semilavorati e ai

prodotti finiti in tutte le fasi di lavorazione.

I test sulle sostanze nocive includono :

- sostanze vietate per legge

- sostanze il cui uso è regolamentato dalla legge

- sostanze chimiche notoriamente nocive per la salute ma non ancora

regolamentate per legge

- parametri per la salvaguardia della salute.

Nelle tabelle 6, 7 e 8 si riportano i requisiti eco tossicologici e prestazionali

previsti da questo tipo di etichetta ecologica molto diffusa anche per gli articoli

in cuoio.

41

Tabella 6: Oëko-Tex 100 – Valori limite e solidità, parte 1

I

II

III

IV

Bambino

a diretto

senza

Materiali da

contatto con

contatto con

decorazione

la pelle

la pelle

4.0 – 7.5

4.0 – 7.5

4.0 – 9.0

4.0 – 9.0

n.d.2

75

300

300

Sb (Antimonio)

30.0

30.0

30.0

As (Arsenico)

0.2

1.0

1.0

Pb (Piombo)

0.2

1.03

1.03

1.03

Cd (Cadmio)

0,1

0,1

0,1

0,1

Cr (Cromo)

1.0

2.0

2.0

2.04

Classe di prodotto

Valori di pH

Formaldeide [mg/kg]

legge 112

Metalli estraibili [mg/kg]

Cr (VI)

sotto il limite di rilevabilità5

Co (Cobalto)

1.0

4.0

4.0

4.0

Cu (Rame)

25.06

50.06

50.06

50.06

Ni (Nichel)7

0.5

1.0

1.0

1.0

Hg (Mercurio)

0.02

0.02

0.02

0.02

Pb (Piombo)

90.0

90.03

90.03

90.03

Cd (Cadmio)

50.0

100.03

100.03

100.03

0.5

1.0

1.0

1.0

Pentaclorofenolo(PCP)

0.05

0.5

0.5

0.5

Tetraclorofenolo(TeCP),Somma

0.05

0.5

0.5

0.5

Metalli in campioni mineralizzati

Pesticidi [mg/kg]9,10

Somma10

Fenoli clorurati [mg/kg]10

1

Eccezioni per i prodotti che devono ancora subire un trattamento a umido: 4.0 – 10-5; per le schiume:

4.0 – 9.0; per i prodotti in pelle di classe IV (ricoperti o laminati): 3.5 -9.0

2

n.d. corrisponde a un’unità di assorbenza inferiore a 0.05 resp. <16 mg/kg, in accordo con il metodo

di prova „Japanese Law 112

3

Nessun requisito per gli accessori di vetro

4

Per gli articoli in pelle 10.0 mg/kg

5

Limiti di rilevabilità: per Cr(VI) 0.5 mg/kg, per le arilammine 20 mg/kg, per i coloranti 50 mg/kg

42

6

Nessun requisito per gli accessori costituiti da materiale inorganico

7

Compresi i requisiti della Direttiva 94/27/CE

8

Per tutti gli accessori e i componenti non tessili e anche per le fibre tinte in massa e articoli

contenenti pigmenti

9

Solo per fibre naturali

10

Lista delle singole sostanze nell’Appendice 5

Tabella 7: Oëko-Tex 100 – Valori limite e solidità, parte 2

Classe di prodotto

I

II

III

IV

Bambino

a diretto

senza contatto

Materiali da

contatto con la

con la pelle

decorazione

pelle

Ftalati [w-%]11

DINP, DNOP, DEHP,

DIDP, BBP, DBP, DIBP,

DIHP, DHNUP, DHP,

DMEP, DPP,

Somma 10

Composti organo-stannici [mg/kg] 10

0.1

0.1

0.1

TBT

0.5

1.0

1.0

1.0

TPhT

0.5

1.0

1.0

1.0

DBT

1.0

2.0

2.0

2.0

DOT

1.0

2.0

2.0

2.0

OPP [mg/kg]10

50.0

100.0

100.0

100.0

Arilammine [mg/kg]10,12

nessuna 5

nessuna 5

nessuna 5

nessuna 5

PFOS [μg/m2]10,13

1.0

1.0

1.0

1.0

PFOA [mg/kg]10,13

0.1

0.25

0.25

1.0

SCCP

0.1

0.1

0.1

0.1

0.1

0.1

0.1

0.1

0.1

0.1

0.1

0.1

Altri residui chimici

[w-%]10

TCEP

[w-%]10

DMFu [mg/kg]10

43

Coloranti

Arilammine dissociabili

non utilizzati 5

Cancerogeni

non utilizzati 5

Allergenici

non utilizzati 5

Altri

non utilizzati 5

Somma

1.0

1.0

1.0

1.0

Idrocarburi Policiclici Aromatici (IPA)[mg/kg]14

Benzo[a]pirene12,14

0.5

1.0

1.0

1.0

Somma10

5.0

10.0

10.0

10.0

Prodotti biologici attivi

nessuno 15

Prodotti ignifughi

Generale

nessuno 15

PBB, TRIS, TEPA, pentaBDE, octaBDE,

DecaBDE, HBCDD , SCCP, TCEP 10

non utilizzati

11

Per articoli ricoperti, stampati plastisol, schiume flessibili e accessori composti di materie plastiche

12

Per tutti gli articoli contenenti poliuretano

13

Per tutti gli articoli con un finissaggio o spalmatura idro e oleo-repellente

14

Per tutte le fibre sintetiche, filati o fili e per i materiali plastici

15

Ad eccezione dei trattamenti accettati da Oeko-Tex® (vedi la lista all’indirizzo internet

http://www.oeko-tex.com)

44

Tabella 8: Oëko-Tex 100 – Valori limite e solidità, parte 3

Classe di prodotto

I

II

III

IV

Bambino

a diretto

senza contatto

Materiali da

contatto con la

con la pelle

decorazione

pelle

16,17

Residui di solvente [w-%]

NMP

0.1

0.1

0.1

0.1

DMAc

0.1

0.1

0.1

0.1

DMF

0.1

0.1

0.1

0.1

Residui di agenti tensioattivi o agenti imbibenti[mg/kg]

OP, NP, Somma

50.0

50.0

50.0

50.0

OP, NP, OP(EO)1-2,

NP(EO)1-9

Somma

500.0

500.0

500.0

500.0

All’acqua

3

3

3

3

Al sudore acido

3–4

3–4

3–4

3–4

Al sudore alcalino

3–4

3–4

3–4

3–4

Allo sfregamento a secco

4

4

4

4

Solidità dei colori (scarico)

18-19

Alla saliva e al sudore

Solido

Emissione di composti volatili [mg/m3]20

Formaldeide [50-00-0]

0.1

0.1

0.1

0.1

Toluene [108-88-3]

0.1

0.1

0.1

0.1

Stirene [100-42-5]

0.005

0.005

0.005

0.005

Vinilcicloesene

0.002

0.002

0.002

0.002

[4994-16-5]

0.03

0.03

0.03

0.03

Butadiene [106-99-0]

0.002

0.002

0.002

0.002

Cloruro di vinile [75-01-4]

0.002

0.002

0.002

0.002

Idrocarburi aromatici

0.3

0.3

0.3

0.3

Composti organici volatili

0.5

0.5

0.5

0.5

[100-40-3]

4-Fenilcicloesene

45

Determinazione dell’odore

nessun odore estraneo 21

Generale

SNV

195

651

(Modificato)20

3

3

3

3

Fibre vietate

Amianto

16

non utilizzato

Eccezione per i prodotti che devono ancora subire un trattamento a caldo

(ad umido o a secco): 3.0%”.

17

Per fibre, fili e articoli ricoperti, per i quali sono usati solventi in produzione.

18

Nessun requisito per gli articoli destinati al lavaggio.

19

Per pigmenti, coloranti al tino ed allo zolfo, si accetta un valore di solidità allo sfregamento

a secco di 3.

20

Per tappeti tessili, materassi, imbottiture ed articoli ricoperti per la maggior parte della loro

superficie non utilizzati per abbigliamento.

21

Nessun odore di muffa, di sostanze aromatiche derivanti da processi di cracking, di pesce,

di idrocarburi aromatici o profumi.

Dall’esame delle tabelle precedentemente riportate risulta evidente che l’analisi

del boro e di sodio tetraborato non è richiesta dall’OËKO-TEX®. Quindi norme

e capitolati non parlano di boro e suoi derivati, mentre invece ai sensi del

regolamento REACH è necessario conoscere la percentuale peso/peso di acido

borico, tetraborato di sodio e tetraborato di sodio idrato presente nell’articolo

cuoio, tenuto conto che trattasi di sostanze SVHC che possono essere utilizzate

in alcune fasi del processo produttivo conciario.

46

2.3.2 Procedura per la determinazione del Boro nelle pelli

Per effettuare l’analisi del boro si usa la metodica descritta nella norma

UNI EN ISO 17072-2:2011 Cuoio – Determinazione chimica del contenuto di

metalli – parte 2: contenuto totale di metallo.

Il procedimento si articola in tre fasi:

1 Digestione, nel digestore a microonde, del campione di pelle, circa 0,5 g,

con una miscela di acido nitrico (HNO3), acqua ossigenata H2O2 e acido

fluoridrico HF in rapporto 8:2:0,5.

2 Dopo mineralizzazione, la soluzione digerita viene trasferita in un

matraccio e portata ad un volume noto di 25 ml.

3 Infine si effettua la determinazione del Boro tramite ICP-AES, dopo aver

preparato una curva di calibrazione con quattro standard a concentrazione

nota preparati da una miscela di standard certificata.

4 Dopo la lettura effettuata mediante ICP-AES espressa in mg/L, si calcola,

considerando i grammi pesati di campione di cuoio e i volumi utilizzati, la

concentrazione espressa in mg/kg.

Apparecchiatura

- Mineralizzatore e/o digestore a microonde (MAD)

- ICP-AES (Inductively Coupled Plasma Atomic Emission Spectroscopy)

47

Metodo Analitico ICP-AES

(Inductively Coupled Plasma Atomic Emission Spectroscopy)

La spettroscopia di emissione atomica, spesso indicata con l'acronimo ICP-AES,

è una tecnica spettroscopica di emissione utilizzata in analisi chimica. Essa

sfrutta la somministrazione di energia relativamente elevata, tanto da provocare

la dissociazione in atomi e l'eccitazione di quest'ultimi. In base alla lunghezza

d'onda emessa è possibile risalire alla specie incognita, dato che gli spettri di

ciascuna sostanza sono caratteristici, mentre misurando l'intensità dell'emissione

si può effettuare anche l'analisi quantitativa.

L'ICP-AES è il risultato dell'applicazione di un generatore di radiofrequenza su

una corrente di gas Argon che sale attraverso un tubo di quarzo posto all'interno

di una spirale. Il segnale di radiofrequenza crea un campo magnetico all'interno

della spirale, con conseguente corrente circolare nel conduttore (Argon,

appunto).

Per dare inizio alla scarica ICP-AES viene applicato all'argon una scintilla o un

arco voltaico. Questa scarica assorbe energia dal campo magnetico e trasforma

l'argon in un plasma stabile la cui temperatura è di 10000K nella base al centro

del plasma.

Questa tecnica permette il raggiungimento di limiti di rilevabilità molto bassi

che vanno da poche unità di µg/L fino a frazioni centesimali di µg /L.

Il segnale risulta stabile e altamente riproducibile, con la possibilità di effettuare

agevolmente analisi multicomponenti avendosi basse interferenze chimiche.

48

Risultati

Da uno screening effettuato su 25 campioni di pelli di diversa provenienza

extraeuropea è emersa una non trascurabile presenza di boro.

In particolare nella Tabella 9, è riportato un esempio di valori riscontrati in

alcune pelli semilavorate (pelle wet-blue e pelle in crust)e su una pelle finita.

Parametro

Boro totale

Tipo di pelle

Wet-blue

Crust

Finita

253 mg/Kg

119 mg/Kg

131 mg/Kg

1443 mg/Kg

678 mg/Kg

750 mg/Kg

2226 mg/Kg

1048 mg/Kg

1158 mg/Kg

Boro espresso come

H3BO3

Boro espresso come

Na2B4O7 .10 H2O

Tabella 9: Risultati delle analisi del boro nelle pelli semilavorate e rifinite

Da questa tabella si evince che il boro è risultato essere presente in tutti i

campioni esaminati. Pertanto il monitoraggio effettuato conferma la necessità di

prevedere anche l’analisi del boro per il rispetto dei parametri ecotossicologici

previsti nell’ambito della normativa sul cuoio.

Infatti esprimendo il valore del boro come acido borico (H 3BO3) e sodio

tetraborato decaidrato (Na2B4O7 .10H2O) si ottengono dei valori che risultano

essere superiori al valore limite dello 0,1% (1000 mg/Kg) previsto per le

sostanze SVHC negli articoli prodotti e/o importati nella Comunità Europea.

Naturalmente c’è da precisare che una sostanza inclusa nella Candidate List non

è una sostanza il cui uso è vietato: dunque, non c’è alcun divieto di produrre o

importare articoli contenenti tali sostanze, purché siano rispettati gli obblighi di

comunicazione verso i clienti e di notifica all’ECHA.

49

2.4 Le sostanze SVHC nella rifinizione del cuoio: Ftalati

Nel processi di rifinizione delle pelli vengono normalmente utilizzate diverse

sostanze di natura polimerica contenenti differenti additivi fra i quali i

plastificanti.

I plastificanti sono sostanze che aggiunte ad alcuni materiali, quali le materie

plastiche, durante il processo di trasformazione di manufatti portano alla

formazione di prodotti flessibili, resistenti e facili da maneggiare.

La plastificazione può essere effettuata sia in fase di polimerizzazione,

introducendo lungo la catena della unità monometriche “flessibilizzanti”, che

diminuiscono l’energia necessaria per la rotazione di segmenti della catena

(plastificazione interna) o con l’aggiunta di quantità notevoli di additivi chiamati

“plastificanti” che diminuiscono le forze d’interazione tra le catene facilitando

le rotazioni di segmenti molecolari (plastificazione esterna).

La definizione generale di plastificante adottata dalla IUPAC (The Council of

the International Union of Pure and Applied Chemistry) nel 1951 è: “Un

plastificante è una sostanza o un materiale incorporato in un materiale

(generalmente plastica o elastomero) allo scopo di accrescerne la flessibilità,

lavorabilità o dilatabilità. Un plastificante può ridurre la viscosità di

rammollimento, abbassare la temperatura di transizione del secondo ordine o

ridurre il modulo elastico del prodotto”. Questo è dovuto al fatto che le molecole

di plastificante si inseriscono tra le catene polimeriche riducendone le forze

attrattive intramolecolari e permettendo il mutuo spostamento delle catene del

polimero: la loro presenza trasforma così un polimero duro e rigido in un

materiale morbido e flessibile.