Corso di Laboratorio di Energetica, Anno accademico 2012/13

Relazione sul turbogetto

Robin Dallimore Mallaby – Giuseppina De Bona – Andrea De Nigris – Fabio Fabbris –Aldo

Tommaso Grimaldi

Introduzione

L’obbiettivo di questa esperienza di laboratorio è analizzare, tramite banco di prova, il

funzionamento di un turbogetto per misurarne ed osservare i rendimenti e la spinta che esso è in

grado di generare. Il combustibile che viene utilizzato è gas propano.

Il fine sarà quindi quello di riprodurre e controllare le condizioni a cui è sottoposto un turbogetto in

modo tale da poter effettuare le opportune misure.

1. Preparazione dell’esperimento

1.1 Strutture e disponibilità

L’esperienza didattica viene effettuata presso l’edificio “laboratori didattici Marzio Falco”. L’intera

struttura ospita diversi laboratori, nel nostro caso abbiamo usufruito dell’aula dedicata alle

esperienze sui motori a combustione al primo piano. La struttura permette di isolare acusticamente

in una stanza il banco di prova e di poter comunque osservare i fenomeni che avvengono all’interno

della stanza. Inoltre vi sono presenti diversi camini per lo scarico fumi.

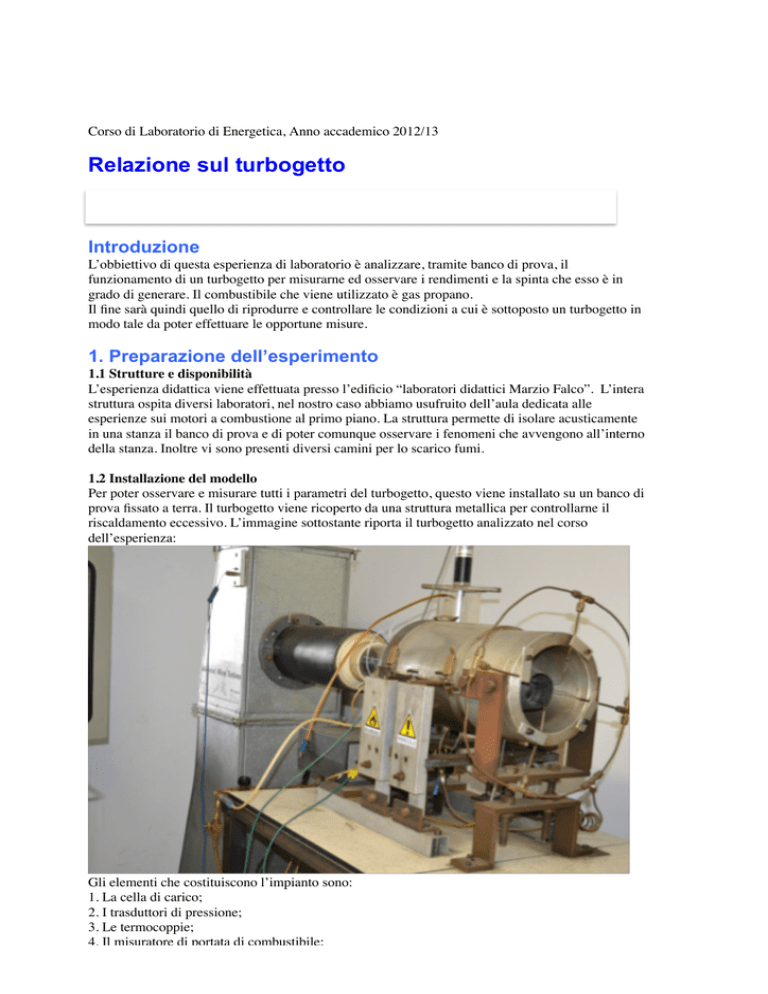

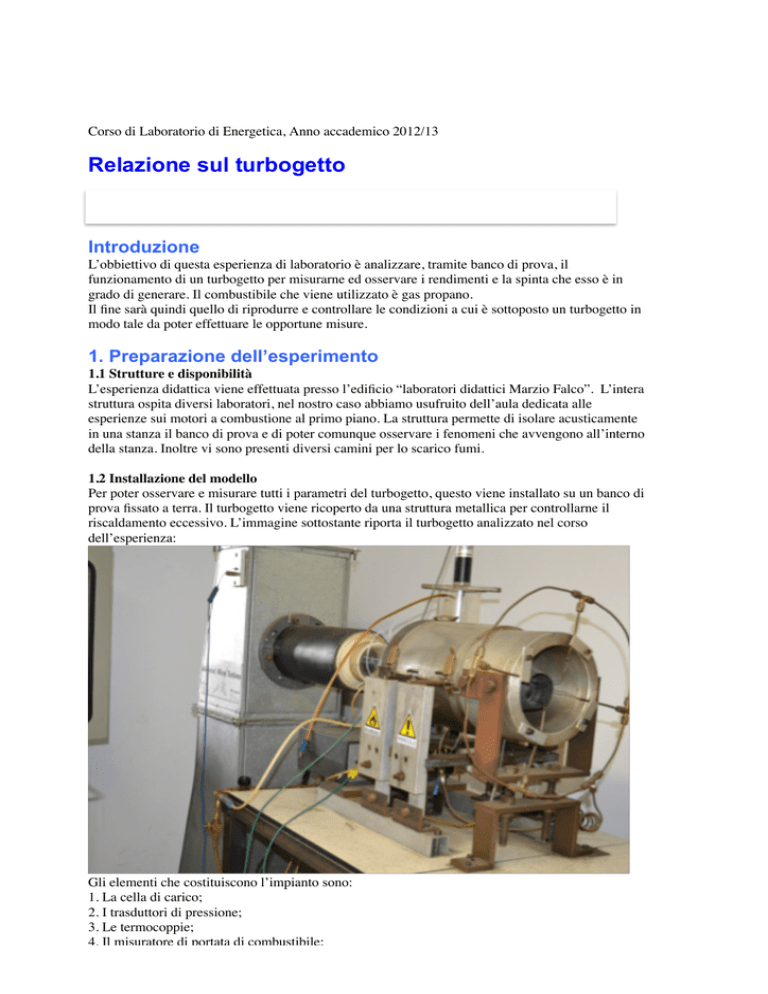

1.2 Installazione del modello

Per poter osservare e misurare tutti i parametri del turbogetto, questo viene installato su un banco di

prova fissato a terra. Il turbogetto viene ricoperto da una struttura metallica per controllarne il

riscaldamento eccessivo. L’immagine sottostante riporta il turbogetto analizzato nel corso

dell’esperienza:

Gli elementi che costituiscono l’impianto sono:

1. La cella di carico;

2. I trasduttori di pressione;

3. Le termocoppie;

4. Il misuratore di portata di combustibile;

4. Il misuratore di portata di combustibile;

5. I sistemi di controllo, elaborazione ed acquisizione dati;

6. Il numero di giri del compressore

7. Il propulsore.

1.3 Descrizione dei componenti

1.3.1 La cella di carico

La cella di carico è un componente elettronico utilizzato per misurare la forza applicata su di un

componente meccanico, tramite la lettura di un segnale elettrico che varia a seconda della

deformazione che tale forza produce di essa. Il segnale elettrico misurato dalla cella viene

analizzato ed elaborato da un calcolatore che fornirà al software direttamente il valore della spinta.

1.3.2 I trasduttori di pressione

I trasduttori di pressione sono di modello piezometrico e convertono un valore di pressione in

ingresso in un segnale di tensione. L’alimentazione dei trasduttori avviene con alimentatore

stabilizzato al fine di ridurre i disturbi sul segnale misurato.

1.3.3 Le termocoppie

Sono dei sensori di temperatura che si basano su un principio di funzionamento nel quale si crea un

circuito con due conduttori di natura differente e li si sottopone ad un gradiente di temperatura

instaurando una differenza di potenziale. Alla differenza di potenziale viene assunta una certa

variazione di temperatura dall’elaboratore dei dati che così permette di acquisire a display

direttamente il valore della temperatura interessata.

1.3.4 Il misuratore di portata di combustibile

Per misurare la portata del combustibile viene utilizzato un trasduttore di tipo magnetostrittivo il

quale si basa sul principio della magnetostrizione in quanto il combustibile a contatto con un campo

magnetico si espande e si contrae. Tramite quindi una sonda magnetica è possibile sapere il valore

del combustibile del serbatoio ed il suo consumo, ovvero il valore della portata di combustibile

entrante nel propulsore.

1.3.5 I sistemi di controllo, elaborazione e acquisizione dati

Il sistema di acquisizione dei dati automatico converte i segnali di tensione generati dai trasduttori

di pressione, dalle termocoppie, la cella di carico, il pick-up magnetico. I dati così acquisiti sotto

forma di segnali di tensione vengono elaborati e convertiti in segnali elettrici che vengono ricevuti

dal software dal quale è possibile osservarne l’andamento in funzione della percentuale della

portata del combustibile

1.3.5 Il numero di giri del compressore

Per misurare il numero di giri del compressore viene utilizzato un pick-up magnetico il cui

funzionamento si basa sul numero di avvolgimenti intorno ai magneti che lo compongono.

Quest’ultimi sono costruiti in Alnico una lega di alluminio, nickel, ferro e cobalto in grado di

resistere molto bene alla corrosione ad agli urti. Il segnale di tensione fornito da questo elemento

permette di fornire a display direttamente il numero di giri del compressore.

1.3.7 Il propulsore

Il propulsore in esame come abbiamo già detto è un turbogetto. Esso è costituito da un compressore

centrifugo monostadio e una turbina assiale anche essa monostadio, il combustore invece è di tipo

anulare con 6 punti di iniezione. Le caratteristiche tecniche della microturbina in prova ci sono

fornite dal costruttore e sono quindi in seguito riportate:

1.4 Calibrazione

E’ innanzitutto necessario calibrare correttamente gli strumenti utilizzati nell’esperimento prima di

costruire il modello. L’operazione consiste in un confronto tra le misure effettuate dallo strumento e

quelle di un campione per assicurarci di aver un’adeguata accuratezza nella lettura diretta dei valori.

Dovremo quindi assicurarci che strumenti che rilevano i dati di rilievo dell’esperimento siano

adeguati e in questo caso verranno calibrati il misuratore di portata elettromagnetico, i trasduttori di

pressione, le termocoppie e il misuratore di portata di combustibile.

2. Acquisizione dati

2.1 Preparazione della procedura sperimentale

L’esperienza di laboratorio prevede delle misure di sicurezza sarà quindi necessario accertarsi che

l’impianto funzioni correttamente e qualora non lo fosse non sia possibile avviare il motore,

vengono pertanto eseguiti diversi accorgimenti in grado di soddisfare queste richieste.

Inoltre perché l’impianto funzioni è necessario riempire il serbatoio del combustibile ed infine

accendere il sistema di alimentazione.

2.2 Avvio della prova sperimentale e acquisizione dei dati

Viene messo in funzione il propulsore e agendo su una manopola presente in postazione di

acquisizione dei dati è possibile regolare l’apertura della valvola che permette il flusso di fluido

all’interno del turbogetto, aumentando così direttamente potenza della turbina e di conseguenza

quella trascinata dal compressore. Il software di acquisizione registra le misure di tutti i parametri

caratteristici dell’esperimento, vengono acquisiti quindi le diverse misure al 20%, 40%, 60%, 80%

e 100% della portata carburante in un numero sufficientemente elevato da poter eseguire un analisi

statistica per ridurre al minimo gli errori dovuti ad effetti casuali.

3. Riduzione dei dati

Per descrivere bene ed essere il più precisi e chiari possibili questa sezione dell’ eleaborato è

presentata descivendo le equazioni usate concentrandosi su ogni componente.

Iniziamo dal condotto d’ aspirazione.

Il calcolo della portata massima, dipende da epsilo,ovvero un coefficiente correttivo. Per fare ciò è

stato calcolato rd ovvero un coefficiente di pressione, utilizzando le seguenti formule.

In particolare gamma γ è il rapporto tra il calore a pressione costante e quello a volume costante, Pu

è la pressione atmosferica, pari a 101325 Pa, dato che veniva aspirata aria a pressione ambiente, e

ΔP, era daro, ovvero il salto di pressione al boccaglio.

Ottenuto ἐ, , il coefficiente di comprimibilità, abbiamo calcolato il numero di Reynolds, il quale è in

Ottenuto ἐ, , il coefficiente di comprimibilità, abbiamo calcolato il numero di Reynolds, il quale è in

funzione di T0, ovvero la temperatura iniziale del ciclo (T ambiente), del diametro D del tubo, della

densità iniziale ρ0 e infine la differenza di pressione a cavallo del boccaglio.

Come passaggio successivo è stato calcolata l’ alfa, ovvero un altro coefficiente di riduzione della

portata in funzione del solo Re.

Il nostro obiettivo era il calcolo della portata che in questo modo è stato possibile determinare.

Dopo i calcoli effettuati nel boccaglio, abbiamo concentrato la nostra attenzione sul compressore e

le formule utilizzate per caratterizzarlo sono le seguenti:, ovvero il rendimento e la potenza.

le formule sopra descritte sono state usate per calcolare il rendimento del compressore il quale è in

funzione della sola β ovvero il rapporto di compressione tra monte e valle e delle temperature T1 e

T2. Da notare che il rapporto di compressione ottenuto è circa 1, 4, contro i 4 o 5 classici per un

compressore delle dimonsoni e delle caratteristiche di quello utilizzato durante l’esperienza

La T1 non era data, ma è stata calcolata con la seguente formula:

, sfruttando l’ equazione di conservazione dell’ entropia. Successivamente

abbiamo calcolato la potenza.

La nostra analisi si è spostata sul combustore di cui abbiamo calcolato l’ efficienza come:

,

dove mf è la portata massica del combustibile, ma la portata d’ aria che attraversa il boccaglio, cp il

calore specifico a pressione costante (che noi abbiamo tenuto sempre costante e pari a 1005 J/kg).

Mentre T3 e T2 sono le temperature totali di entrata ed uscita dal combustore. Facciamo notare che

Hi è il potere calorifico inferiore del cherosene pari a 43,1 kJ/kg. Inoltre la portata di combustibile è

stata calcolata come differenza tra la porta dell’ ugello e del boccaglio.

Il passo successivo è stato di calcolare tutti i parametri della turbina: l’ efficienza e la rispettiva

potenza.

Le temperature T4 e la T3 sono rispettivamente le temperature in uscita ed in entrata della turbina. In

ultimo ci siamo occupati dell’ ugello, che è il componente che da la spinta al veicolo, grazie alla sua

geometria convergente;si nota come la gelocità dei gas combusti è molto elevata.

ΔP rappresentala pressione dinamica, dovuta alla elevata velocità dei gas combusti,ed infatti lo

scopo è proprio quello di aumentarne la componente dinamica.

scopo è proprio quello di aumentarne la componente dinamica.

ε come nel caso del boccaglio è un coefficiente correttivo per la portata che dipende sempre da γ e

ΔP.

Con l’ipotesi di gas perfetto, anche se forzata perché ci troviamo in presenza di gas combusti,

possiamo calcolare la densita ρ in [kg/m^3]

La portata dipende anche da un altro fattore α, che è dipendende dal numero di Reynolds; il metodo

da utilizzare, è quello iterativo, ma essendo i range di valori di Reynolds, troppo elevati, il valore di

α varia di pochissimo; in basso è mostrato il legame tra α e Re.Ricordiamo che nel calcolo di

Reynolds, abbiamo utilizzato una viscosità cinematica μ=1,78*10^-5 m2/s che è presa alla

temperatura di 15° C, e D il diametro di scarico dell’ugello pari a 0,064m

Dopo aver ricavato tutti questi valori, si può finalmente calcolare la portata dei gas combusti con la

formula qui riportata.

L’obiettivo però dell’esperienza era senz’altro il calcolo della spinta cui è soggetto il

turbocompressore durante il funzionamento; è stata calcolato con la formula riportata in basso, che

dipende dalla portata d’aria, di combustibile, e dalla velocità di scarico dei gas e d’ingresso dell’aria

nel boccaglio.

Inoltre risulta di fondamentale importanza il consumo specifico di combustibile, più che nel nostro

caso, nel caso di turbogetti montati su veicoli reali.Il consumo specifico di combustibile

TSFC(Thrust specific fuel consumption) dipende dalla portata si combustibile e dalla spinta, ed è

uno dei parametri caratterizzanti di un turbogetto.

:

Ultimo parametro di caratterizzazione è il λ (lambda) ovvero il rapporto tra la portata massica

dell’aria e del combustibile.

Tutti i risultati numerici non sono stati inseriti nella relazione perché le tabelle sono molto grandi ed

i dati numerisi, si rischiava di perdere qualche dato, o di dar poca importanza ad i risultati ottenuti,

si rimanda al foglio Excel per tutti i cslcoli prestazionali e per tutte òle richieste, così come per le

incertezze.

4. Analisi incertezze

In seguito alla presenza di errori nella misurazione dei parametri caratteristici dell’esperimento

vengono calcolati i valori delle incertezze in modo da fornire un valore corretto di ogni misura.

Queste incertezze indicano un intervallo di valori dove posso affermare che il valore vero si trovi

con un certo livello di probabilità, questo numero associato al risultato della misurazione esprime

con un certo livello di probabilità, questo numero associato al risultato della misurazione esprime

una dispersione dei valori che possono esser ragionevolmente attribuiti al parametro misurato.

L’errore nella misurazione è dato da due effetti principali, gli errori sistematici e quelli casuali:

- Gli errori sistematici sono dovuti principalmente allo strumento e all’operatore, per questo motivo

vengono innanzitutto tarati gli strumenti e poi eseguite le misure da uno stesso operatore in rapida

successione. Questi accorgimenti permettono di ridurre al minimo questo tipo di errori.

- Gli errori casuali invece sono dovuti principalmente ad una non precisa modalità di misura, per

rimediare a questo tipo di errore vengono eseguite più misurazioni e mediate tra loro.

Anche riducendo al minimo questi errori non avremo mai il valore vero della misura, vi sarà sempre

un certo valore dell’incertezza.

4.1 Incertezze tipo A e tipo B

Possiamo classificare le incertezze dovute alle misure in due categorie, ovvero incertezze tipo A e

incertezze tipo B in seguito alle seguenti caratteristiche:

- Le incertezze tipo A sono ottenute da una densità di probabilità derivata da una distribuzione di

frequenza osservata nell’acquisizione dei diversi parametri.

Tale valore di incertezza è dato dalla seguente formula:

IA = Sp / √n, dove Sp è la deviazione standard campionaria;

- Le incertezze tipo B sono invece ottenute da una densità di probabilità ipotizzata costante

sull’intervallo di risoluzione dello strumento.

Tale valore di incertezza è dato dalla seguente formula:

IB = L / √3, dove L è la risoluzione dello strumento.

In seguito alle misurazioni effettuate vengono classificate come incertezze tipo A quelle riguardanti

le misure date da Labview, ΔP0, P1, P2, P4, T1, T2, T3 ,T4, T5, mf descritte di seguito:

ΔP0= variazione di pressione tra monte e valle boccaglio [Pa];

P1=pressione a monte del compressore [Pa];

P2=pressione a valle del compressore [Pa];

P4=pressione totale a valle dell’ugello [Pa];

T1=temperatura a monte del compressore [K];

T2=temperatura a valle del compressore [K];

T3=temperatura massima del ciclo, monte turbina [K];

T4=temperatura valle turbina [K];

T5=temperatura a valle dell’ugello [K];

mf=portata massica di combustibile [g/s]:

Per nessuna grandezze sopra descritte è stata utilizzata l’incertezza tipo B.

4.2 Incertezze combinate

Gli errori presenti nelle misurazioni effettuate si propagano anche sulle grandezze misurate in

funzione di essi, ci si pone quindi il problema di determinare l’incertezza combinata di una

determinata grandezza dipendente da uno o più parametri affetti da errore per osservare la

propagazione dell’errore e poter valutare l’accuratezza dei nostri valori.

Per determinare questo tipo di grandezza utilizziamo la seguente formula:

- (δf / δxi) è la derivata rispetto al parametro “i” della funzione con la quale viene calcolata la

grandezza della quale si vuole calcolare l’incertezza;

- Uxi è l’incertezza del parametro “i”.

4.3 Incertezze estese

L’incertezza combinata così calcolata, riferita a ciascuna grandezza, esprime il valore dello scarto

tipo e della distribuzione di probabilità. Per definire degli intervalli di valori che corrispondono a

certi livelli di confidenza è necessario estendere, cioè allargare questi intervalli moltiplicando

l’incertezza combinata per un determinato fattore di copertura k, in funzione del livello di

confidenza preso e del tipo di distribuzione della popolazione di misure.

confidenza preso e del tipo di distribuzione della popolazione di misure.

In seguito al numero di campioni presi molto basso viene presa come distribuzione una t-student

con 29 gradi di libertà ed un livello di confidenza del 90%. Il valore k sarà quindi pari a 1,699.

Dato l’elevato numero di grandezze in esame e di formule utilizzate, le tabelle delle incertezze sono

state allegate, si rimanda quindi al documento Excel per la verifica.. tutte le incertezze combinate

ottenute, risultano coerenti con l’ordine di grandezza, a meno della potenza della turbina e del

compressore, al alcune percentuali di apertura della manetta, es al 20%. La formula utilizzata per il

calcolo, detto anche metodo Delta, è un metodo approssimativo, e spesso i valori non risultano

approssimati correttamente, come in questo caso. Le tabelle in Excel seguono una precisa logica; da

sinistra verso destra, dipendono le une dalle altre, e son state quindi calcolate a cascata; di seguito

sono riportate le formule utilizzate per ciascun componente:

•

CONDOTTO DI ASPIRAZIONE

1. Coefficiente rd.

2. Densità aria all’interno del boccaglio

3. Velocità aria all’interno del boccaglio

4. Portata aria all’interno del boccaglio

•

UGELLO

1.

Densità gas combusti in uscita

Dove 29 è il peso molare dei gas combusti considerati come composti per lo più d’aria, R è

la costante dei gas perfetti e

è la temperatura dei gas combusti all’uscita dall’ugello. Tale

grandezza non ha un’incertezza combinata in quanto è una grandezza sperimentale.

2.

Velocità in uscita dal condotto di aspirazione

3. Numero di Reynolds

Per calcolare il numero di Reynolds abbiamo usato il diametro in uscita dell’ugello

4.

•

.

Portata massica dell’ugello, cioè la portata massica dei gas combusti

COMBUSTORE

1.

Densità dell’aria all’ingresso del combustore

Dove

è la massa molecolare dell’aria, R è la costante dei gas e le pressioni e temperatura

sono presi all’entrata del combustore, ossia in uscita dal compressore.

2.

•

Efficienza combustore

COMPRESSORE

Rapporto di compressione

1.

2. Temperatura ingresso compressore

3. Densità aria ingresso compressore

4. Potenza compressore

5. Rendimento compressore

•

TURBINA

1.

Potenza turbina

2.

Rendimento turbina

2.

Rendimento turbina

•

RAPPORTO ARIA COMBUSTIBILE

•

SPINTA

•

CONSUMO SPECIFICO DI COMBUSTIBILE, TSFC

5. Conclusioni

Per concludere l’ esperienza iniziamo con il commentare i dati ottenuti dai calcoli e i potenziali errori;

guardando i calcoli in Excel (allegato 1) si può constatare che nel secondo caso ( 40% della manetta),

otteniamo valori ammissibili, ovvero la potenza della turbina è maggiore di quella del compressore e quindi

riuscirà a trascinarlo. Negli altri esempi (nel primo di poco), non avviene ma nonostante ciò tutto il blocco ha

funzionato a dovere e nel programma di acquisizione non sono stati riscontrati errori. E’ anche vero che

probabilmente la potenza della turbina ha un valore basso poiché la temperatura alla sua uscita risulta essere

un po’ troppo elevata; abbiamo quindi pensato che la termocoppia non abbia funzionato al meglio. Questo

discorso ha sicuramente influenzato le sue efficienze, infatti, i valori risultano veramente troppo bassi. Per

quanto riguarda il compressore evidenziamo, comunque, dei valori accettabili. Analizzando il combustore è

bene segnalare due anomalie: nei casi di, 20%, 40% e 60% della manetta, il rendimento del combustore

risulta maggiore di 1; questo risultato non è fisicamente accettabile in quanto significherebbe che il calore

“assorbito” dal componente è maggiore di quello della reazione di combustione. Il lambda, ovvero il

rapporto tra la portata d’aria e quella del combustibile risulta essere un valore un po’ esagerato. In questi casi

probabilmente non è stata misurata bene la quantità di combustibile che appunto ha fatto modificare

irreversibilmente tutti questi calcoli. Riguardo al combustore, il nostro gruppo ha cercato di calcolare la

portata di combustibile come la differenza tra quella che passa tra l’ ugello e il condotto in aspirazione. Il

procedimento logico purtroppo non ci ha portato a dei buoni risultati in quanto guardando l’ allegato 2

si nota un valore negativo della portata . Purtroppo la portata dell’ ugello risulta essere più grande.

Ovviamente ciò nella realtà non sarebbe assolutamente possibile. Ecco perché nell’ allegato 1

abbiamo presi per buoni i valori delle soluzioni. Purtroppo per i calcoli effettuati sul documento

Excel , a parte questi errori gravi che era impossibile non notare , non si può fare un vero e proprio

confronto con quelli ottenuti dal programma Labview in quanto sono stati inseriti dei parametri

geometrici differenti da quelli della realtà. E’ importante sottolineare che da consegna bisognava

calcolare anche il rendimento di primo e secondo principio: il rendimento di secondo principio è

stato calcolato con la formula

. Bisogna dire che sono stati ottenuti dei buoni valori come si vede nell’ allegato1 .

Lo stesso discorso non si può fare per il rendimento del ciclo (primo principio), ad esclusione del

caso del 40% della manetta dove però risultava circa del 3% e quindi molto basso. A causa delle

potenze trovate, nei casi non calcolati risultava negativo. Come ultima annotazione vogliamo

sottolineare come la temperatura d’ uscita dall’ ugello risulti un po’ troppo alta.

Come ultima consegna, a conclusione dell’ elaborato si richiedevano i grafici H-S e T-S (sotto

riportati).

riportati).

Purtroppo come si può evincere guardando i grafici, essi risultano essere molto approssimativi e

sicuramente non simili ad un grafico reale (anche a seconda del piano considerato) di un turbogetto.

Senza dubbio la causa di questo problema potrebbe derivare sempre dall’ acquisizione dati fuori

dalla turbina. In effetti proprio i grafici mostrano l’ andamento anomalo dei dati. I piani usati sono

stati disegnati per il caso al 20% e 40% della manetta, ovvero quando a noi è sembrato avere meno

errori. I seguenti diagrammi sono stati così elaborati: innanzitutto le temperature e le pressioni sono

state modificate ovvero da totali abbiamo estratto la componente statica. Nel primo caso abbiamo

diminuito la temperatura di un fattore (v^2/(2*cp)) che rappresenta la parte dinamica, dove la v

rappresenta la velocità. Nel secondo caso le pressioni hanno perso la componente sempre dinamica

ovvero ( ρ*v^2/2) dove ρ è la densità adeguata e calcolata con Excel; attraverso le formule dell’

entalpia e dell’ entropia abbiamo calcolato i relativi valori con le seguenti formule che

approssimano l’ aria a gas ideale:

h=h0 +

*dT

e s=s0+

*dT/T – R* *ln(p/p0)

dove h0 e s0 sono l’ entalpia e l’ entropia di formazione, presi da tabelle, R* la costante universale

dei gas e p0= 1bar e T0=25°C (ovvero i parametri a cui vengono catalogati questo tipo di dati) e T la

temperatura calcolata nel punto di interesse.

Da notare che nelle tabelle di Excel di calcolo per questi grafici, il punto 3, ovvero l’ingresso in

turbina, è stato preso con valori di pressione e temperatura totali poichè la velocità di entrata in

turbina è molta bassa e le pressioni e le temperature molto alte. Ad esempio, la differenza tra

temperatura totale e statica è inferiore a 1° C. Per queste ragioni ci siamo proposti di fare questa

piccola approssimazione.

13