3.2 PRODUZIONE DI ENERGIA TERMICA

E’ la filiera più antica e tuttora la più diffusa e nell’utilizzo delle biomasse per energia è esclusivamente

legata ai biocombustibili solidi: legna da ardere, residui di potatura, cippato di legno, pellet.

L’uso dei biocombustibili gassosi (biogas) e dei biocombustibili liquidi (oli vegetali) sarà in futuro

quantitativamente marginale per quello che riguarda la produzione di energia termica: biogas e oli vegetali

sono oggi infatti più vocati (per la loro “molteplicità” di opzioni energetiche) ad uno sviluppo nel settore della

generazione combinata di energia (cogenerazione) e nel settore della energia meccanica (autotrazione).

Si può semplificare il concetto dicendo che il “valore aggiunto” acquisito nei processi per convertire la

biomassa originale in biogas o in olio vegetale li qualifica per impieghi più nobili, quali la produzione di

energia elettrica e/o meccanica, suggerendo di non “bruciare” tale valore aggiunto per la sola produzione

di calore.

Per questo motivo non verranno qui trattate le filiere di produzione di energia termica da biogas e oli

vegetali.

A) ENERGIA TERMICA DA BIOCOMBUSTIBILI SOLIDI

Tipologia di impianto

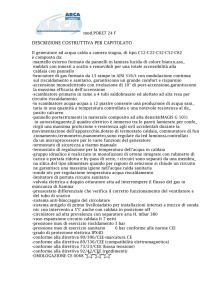

Un impianto di produzione di energia termica a biocombustibili solidi si compone di un solo principale

componente:

• Caldaia per la produzione di acqua calda .

Altri componenti che costituiscono l’impianto sono:

• Contenitore o apposito locale (silo) per lo stoccaggio del combustibile;

• Sistema di estrazione del combustibile dal silo;

• Complesso di trasporto e alimentazione del combustibile alla caldaia;

• Impianto di depurazione dei fumi, con eventuale connesso recupero di calore;

• Camino

• Impianto di estrazione delle ceneri (opzionale, presente solo nei medi-grandi impianti);

• Quadro elettrico di comando e accessori.

• Sistemi di sicurezza ed eventuale accumulatore inerziale e bollitore per acqua sanitaria;

• Circuito di distribuzione del fluido termovettore (acqua calda) costituito da tubazioni coibentate e da

adeguate pompe di circolazione

11

Il generatore di calore (caldaia), in base alle dimensioni di impianto, può essere del tipo:

• a fiamma inversa (legna a ciocchi)

• a cippato (legna triturata in scaglie)

• a pellet (legna triturata, macinata e trafilata in piccoli cilindretti compatti)

Nelle figure che seguono si riportano gli schemi delle caldaie menzionate.

Esempio di caldaia a fiamma inversa (uso domestico individuale)

Esempio di caldaia a cippato (uso uso domestico individuale, teleriscaldamento e/o medio/grandi

utenti termici):

12

Esempio di caldaia a pellet (uso domestico individuale):

Nonostante la “preistorica” diffusione ed il continuo attuale sviluppo di apparecchiature termiche a legna e

pellets, è oggi di fondamentale importanza insistere sul tema dell’efficienza di tali apparecchiature e della

relativa “filiera”.

La biomassa legnosa è una risorsa energetica che, non essendo illimitata, deve essere utilizzata al meglio;

inoltre si è visto che il suo costo è in qualche modo legato anche al prezzo delle fonti fossili.

Un suo utilizzo “economico” richiede pertanto applicazioni basate sulla massima efficienza di “filiera”,

a partire dalle fasi di coltivazione, raccolta e trasporto della biomassa per finire alle fasi di uso finale

(rendimento degli impianti, gestione delle utenze).

13

PROGETTAZIONE DI UN IMPIANTO DI RISCALDAMENTO

n sede di progetto il dimensionamento della caldaia è l’aspetto più delicato perché le caldaie a biomassa

hanno dei costi di investimento, proporzionali alla potenza installata, molto più alti di quello delle caldaie

tradizionali a combustibili fossili. D’altro canto una caldaia sottodimensionata rispetto alle reali esigenze

non è sufficiente a soddisfare le richieste dell’utenza in particolare nei picchi di massima necessità.

La prima operazione da affrontare in sede progettuale è quindi una approfondita analisi dell’utenza, sia in

termini di fabbisogno energetico effettivo sia in termini di distribuzione temporale di detto fabbisogno.

Le condizioni climatiche dell’utenza devono costituire la base di partenza di ogni progetto. Sono

sintetizzabili come segue:

Dati climatici

Quota media (s.l.m.)

Temperatura minima invernale (20 percentile)

Zona climatica e relative prescrizioni D.P.R 412:

-numero gradigiorno

-periodo di riscaldamento (max. numero giorni)

-max h/g ammesse

La temperatura interna normalmente prevista per utenze pubbliche e private è pari a 20°C. Da ciò

consegue che la differenza tra temperatura interna e temperatura esterna (Delta T) è pari a:

• Delta T medio nell’arco della stagione invernale per determinare i consumi.

• Delta T massimo nel 20 percentile dei giorni più freddi per determinare la potenza di caldaia

La definizione delle utenze

I principali aspetti da valutare ai fini della progettazione di un impianto di riscaldamento sono relativi ad una

corretta definizione delle utenze:

1. quali utenze è possibile / necessario riscaldare?

2. qual è il volume delle utenze da riscaldare?

3. qual è il loro coefficiente di dispersione?

Definizione del coefficiente di dispersione termica: per ogni edificio deve essere valutato il massimo

coefficiente di dispersione termica ammissibile (DM 27/07/2005) in base alla zona climatica di

appartenenza (DPR412) ed alle caratteristiche morfologiche (rapporto tra superficie esterna e volume

dell’edificio). L’applicazione del coefficiente deve essere ponderata per ogni edificio tenendo conto

delle caratteristiche costruttive (stato attuale, materiali, finestrature, etc.), per giungere così a definire il

fabbisogno termico effettivo, sulla base delle volumetrie di ciascun edificio.

Descrizione e dimensionamento della caldaia

La somma dei fabbisogni effettivi (riscaldamento e acqua calda sanitaria) di tutte le utenze considerate

porta a determinare la potenza lorda della caldaia di centrale, tenendo in dovuto conto i rendimenti di

generazione e di distribuzione e la riduzione di potenza globale per la non contemporaneità di tutte le

utenze.

14

La localizzazione della centrale dovrà minimizzare il percorso medio del calore indirizzato alle utenze

attraverso la rete di tubazioni, e quindi la sua posizione dovrebbe essere il più possibile baricentrica rispetto

al bacino d’utenza, senza comunque comportare problemi di impatto ambientale dovuti a traffico, rumore

ed emissioni.

La rete di distribuzione è la parte in genere più costosa dell’impianto di teleriscaldamento:è costituita da un

circuito principale di tubazioni coibentate dal quale si diramano i collegamenti con le varie utenze

La rete di distribuzione nel caso di teleriscaldamento

Avendo individuato in prima approssimazione l’utenza, la sua localizzazione e la potenza da installare,

occorre valutare se la lunghezza della rete è in un rapporto ragionevole con la potenza della caldaia.

La rete non deve essere “troppo lunga” rispetto alla potenza e all’energia erogata, perché ciò sarebbe

sconveniente dal punto di vista economico (dispersioni termiche). Si può utilizzare il criterio secondo cui

deve esservi almeno 1 kW di potenza d’allacciamento per metro lineare di condotta termica principale di

mandata/ritorno (lunghezza del canale).

La rete di distribuzione è la parte in genere più costosa dell’impianto di teleriscaldamento ed è costituita

da un circuito principale di tubazioni coibentate di andata e ritorno dell’acqua calda, dal quale si diramano i

collegamenti con le varie utenze (vedi planimetria di progetto).

Nella figura sotto riportata appare uno schema figurativo di massima della rete:

Le tubazioni sono in acciaio, coibentate con schiuma di poliuretano espanso e protette esternamente con

resina termoindurente. Trattandosi di tubazioni interrate occorre proteggere la parte superiore con uno

strato di terreno da 40 cm a 60 cm, mentre la parte inferiore deve poggiare su sabbia ben costipata.

15

La rete maggiormente affidabile e più favorevole per nuove estensioni è quella “ad anello”, costituita da

un circuito chiuso (sia sul percorso di andata che su quello di ritorno), con possibilità di alimentazione da

entrambi i lati e con una conseguente più omogenea distribuzione della pressione.

La rete di tubazioni è alimentata da una stazione di pompaggio collegata alla caldaia: la pressione di

esercizio dipende dai dislivelli e dallo sviluppo della rete e delle sue diramazioni.

Il diametro dei tubi dipende dalla potenza termica trasmessa, dalla differenza di temperatura tra la mandata

ed il ritorno e dalla velocità dell’acqua che non deve di norma superare, nella rete principale, i 3 m/s.

16

Le utenze sono collegate alla rete attraverso una serie di sottostazioni, situate come se fossero una caldaia

centralizzata, all’interno dei diversi edifici, in locali tecnici, senza particolari esigenze di ventilazione o di

sicurezza.

Nel caso di piccole utenze contigue, si installa un’unica sottostazione, con una breve rete secondaria di

distribuzione alle abitazioni collegate.

Ogni sottostazione è composta da:

• scambiatore di calore a piastre

• valvole di regolazione

• valvole di intercettazione

• impianto elettrico

• strumentazione di controllo e misura

• contacalorie differenziale

Uno schema di sottostazione è il seguente.

17

Il Centro di Stoccaggio

Il Centro di stoccaggio è fondamentale per garantire l’alimentazione e l’autonomia della caldaia in caso di

disfunzioni nei trasporti e nei conferimenti della biomassa dai vari bacini di raccolta alla centrale.

E’ essenzialmente costituito da un vasto piazzale sterrato e compattato, con una parte pavimentata e

coperta da una tettoia per proteggere la biomassa prima della sua alimentazione alla caldaia. Dovrà essere

recintato e predisposto con adeguati mezzi antincendio. Deve essere in genere dotato di un piccolo ufficio

con pesa esterna.

Il Centro dovrà essere localizzato in una posizione ottimale rispetto sia alla logistica dei conferimenti della

biomassa sia al sistema di alimentazione della caldaia. In genere è necessario prevedere un’area fuori dai

centri abitati, attrezzata con un sistema basato su containers scarrabili da 20 m3, che saranno caricati nel

Centro di stoccaggio e posizionati poi in Centrale (vuoto per pieno), prossimi al silo finale ed alla coclea

di alimentazione della caldaia. Ciascun container scarrabile è dotato di un sistema di avanzamento della

biomassa cippata, in modo che lo scarico nel silo di Centrale avvenga gradualmente e senza emissione di

polveri e rumori.

E’ in genere necessario garantire una sufficiente autonomia alla caldaia (90 giorni) , da cui consegue il

dimensionamento dell’area da adibire a stoccaggio, valutando che i cumuli di biomassa combustibile non

devono superare i 3 metri d’altezza, disposti in modo tale da consentire una facile movimentazione ed una

sicura predisposizione antincendio.

Una parte della stessa area sarà coperta da una tettoia, per permettere una migliore essiccazione

naturale della biomassa immagazzinata. La tettoia, progettata a carichi di vento e di neve, deve essere

dimensionata per conservare al coperto il combustibile per un periodo di 3 settimane prima della sua

alimentazione in caldaia.

18