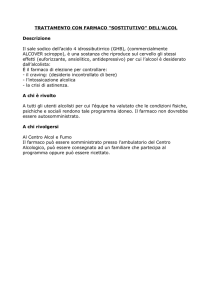

Lezioni del corso di

METODOLOGIE DI STUDIO DEI SISTEMI FARMACEUTICI

Tenute dal Prof. Giacomo Di Colo

A.A. 2012-13

Determinazione dell’effetto della soluzione micellare di un tensioattivo sulla solubilità di un

farmaco

Il farmaco si ripartisce tra la pseudofase micellare (farmaco legato al tensioattivo,

concentrazione Cb) e la fase acquosa (farmaco libero, concentrazione Cf)

Cf

Ff , frazione di farmaco libero

Cf C b

Quando la soluzione è satura di farmaco si ha: Cf = Csi, dove Csi è la solubilità intrinseca del

farmaco e Cf +Cb = Cs, dove Cs è la solubilità del farmaco nella soluzione micellare.

Se la ripartizione tra fase micellare e fase acquosa è virtualmente indipendente dalla

concentrazione del farmaco disciolto, assunzione che dovrà essere verificata, si ha:

C

Csi

Ff ; da cui: Cs si Dunque Cs può essere determinata determinando

Cs

Ff

sperimentalmente Csi e Ff.

Csi è in genere nota, comunque si può determinare facilmente con il metodo classico.

Ff, che si assume indipendente dalla concentrazione totale del farmaco disciolto, per una

certa concentrazione di tensioattivo, può essere determinata studiando la permeazione del

farmaco attraverso una membrana impermeabile al tensioattivo, in condizioni di stato quasistazionario e in condizioni di “sink” della fase ricevente (v. dispense di Farmaceutica

Applicata).

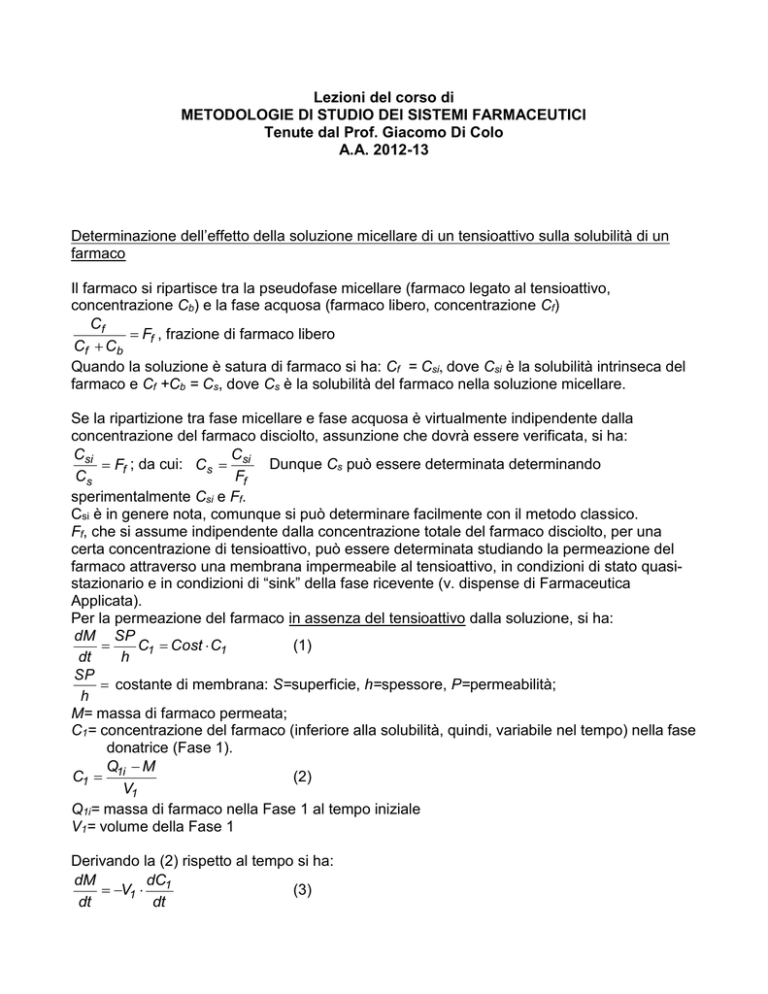

Per la permeazione del farmaco in assenza del tensioattivo dalla soluzione, si ha:

dM SP

C1 Cost C1

(1)

dt

h

SP

costante di membrana: S=superficie, h=spessore, P=permeabilità;

h

M= massa di farmaco permeata;

C1= concentrazione del farmaco (inferiore alla solubilità, quindi, variabile nel tempo) nella fase

donatrice (Fase 1).

Q1i M

(2)

C1

V1

Q1i= massa di farmaco nella Fase 1 al tempo iniziale

V1= volume della Fase 1

Derivando la (2) rispetto al tempo si ha:

dC

dM

(3)

V1 1

dt

dt

Uguagliando la (1) e la (3) si ottiene:

dC1 Cost

C1 ; separando le variabili e integrando:

dt

V1

Cost

t

(4)

V1

Valori di C1 a vari tempi si calcolano dalla (2) determinando M nella fase ricevente e

conoscendo Q1i e V1. Secondo la (4) riportando in grafico lnC1 vs. t si ottiene una retta la cui

Cost

pendenza è: Slope

V1

ln C1 ln C1i

In presenza del tensioattivo nella soluzione (il farmaco legato al tensioattivo non può

dM

dM

Cost C f , e poiché Cf C1Ff , si ha:

Cost C1Ff

permeare) si avrà:

dt

dt

dC

Cost

e quindi: 1

C1Ff , che porta a:

dt

V1

Cost

ln C1 ln C1i

Ff t

(5)

V1

Cost

Slope'

Ff

V1

Se il grafico sperimentale di lnC1 vs. t in presenza del tensioattivo è lineare, ciò indica che Ff

è costante al variare di C1 (v. Eq. (5)). Questo si verifica in genere, perché l’interazione

farmaco-tensioattivo è una ripartizione fase micellare/fase acquosa.

Slope'

Ff

Slope

Infine:

Slope

Cs

Csi

Slope'

Dettagli sperimentali

Il modello di farmaco lipofilo poco solubile è il metil-p-idrossibenzoato, un conservante di

asetticità.

Il tensioattivo è il polisorbato 80, un tensioattivo non ionico ad alto HLB in cui la porzione

idrofila è costituita da catene poliossietileniche con un totale di 20 unità di ossietilene

(CH2CH2O) e la porzione lipofila è costituita da acido oleico

(OCO(CH2)7CHCH(CH2)7CH3).

La membrana permeabile al farmaco, impermeabile al tensioattivo è un film (spessore 12.7

m) di nylon 6 ((CO(CH2)5NH) n, policaprolattame).

La membrana viene montata in una cella in modo da essere interposta tra un compartimento

donatore, in cui viene introdotta la soluzione acquosa del farmaco permeante (Fase 1), e un

compartimento accettore, in cui viene introdotta acqua come fase ricevente (Fase 2). La

permeazione attraverso la membrana avviene in condizioni di stato quasi-stazionario (la

concentrazione del farmaco nella Fase 1 diminuisce nel tempo e i gradienti di concentrazione

nelle Fasi 1 e 2 vengono azzerati agitando entrambe le fasi).Il volume della Fase 2 è 10 volte

maggiore di quello della Fase 1 in modo da rendere la concentrazione del farmaco permeato

nella Fase 2 sempre trascurabile rispetto a quella nella Fase 1 (condizioni di “sink”). Dopo

aver termostatato l’apparecchiatura già contenente la Fase 2 (la permeabilità della membrana

dipende dalla temperatura) si pone la soluzione del farmaco (concentrazione inferiore alla

solubilità), pretermostatata, nel compartimento donatore in assenza, o in presenza di una

concentrazione nota di tensioattivo, si mettono in funzione i dispositivi per l’agitazione delle

Fasi 1 e 2 e si comincia a misurare il tempo. A intervalli di tempo misurati si analizza allo

spettrofotometro UV (max 255 nm) la quantità di farmaco permeata nella fase ricevente. Per

l’analisi è necessaria una curva di calibrazione in cui si riporta l’assorbanza a 255 nm di

soluzioni standard a concentrazione nota in funzione delle rispettive concentrazioni. Si ottiene

una retta, che passa per l’origine, che permette di risalire alla concentrazione del farmaco

nella Fase 2 ai vari tempi dividendo l’assorbanza della Fase, 2 misurata a tali tempi, per la

pendenza della retta di calibrazione. Dalla concentrazione si risale facilmente alla massa

permeata ai vari tempi moltiplicando la concentrazione a tali tempi per il volume della Fase 2.

A questo punto abbiamo i dati sufficienti per costruire i grafici corrispondenti alle equazioni (4)

e (5) e quindi ricavare il valore di Cs secondo la teoria sopra illustrata.

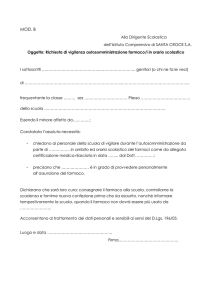

Valutazione di interazioni interpolimeriche mediante Differential Scanning Calorimetry

(calorimetria differenziale a scansione, DSC)

La tecnica DSC permette di misurare le variazioni della capacità termica di un materiale al

variare della temperatura, così fornendo informazioni quantitative su transizioni fisiche che

avvengono nel materiale a causa del suo riscaldamento a velocità costante e controllata. Una

piccola aliquota (alcuni mg) del materiale da analizzare, contenuta in un piccolo crogiolo,

viene introdotta nella cosiddetta “fornace” dello strumento, un piccolo vano cilindrico al cui

interno la temperatura, resa uniforme dalla circolazione di un gas inerte (generalmente

azoto), viene fatta variare a velocità costante e controllata. Il campione (materiale + crogiolo)

è posto a contatto con un sensore che ne registra la temperatura istantanea. Nella fornace,

accanto al campione è posto un crogiolo vuoto come riferimento, anch’esso a contatto con un

sensore di temperatura. Se al campione e al riferimento viene trasferita dalla fornace una

quantità di calore dQ , ciò provocherà un aumento di temperatura, dT , legato a dQ nel modo

seguente:

dQ CT dT , dove CT è la capacità termica del corpo (campione o riferimento) che riceve il

calore. Poiché il crogiolo è di alluminio, esso ha una capacità termica più bassa di quella del

materiale analizzato, quindi l’aumento di temperatura del riferimento sarà maggiore di quello

del campione e la temperatura del campione a ogni tempo sarà minore di quella del

riferimento. Poiché inoltre l’alluminio ha un’elevatissima conducibilità termica, la temperatura

del riferimento sarà in ogni tempo vicina a quella della fornace. I gradienti di temperatura nel

crogiolo e nel materiale in esame devono essere minimizzati. Questo avviene nel crogiolo a

causa dell’elevatissima conducibilità termica dell’alluminio, mentre per quanto riguarda il

materiale, questo deve essere distribuito come uno strato sottile sulle pareti del crogiolo.

Mediante i rispettivi sensori vengono misurate ad ogni tempo la temperatura del campione

( TC ) e quella del riferimento ( TR ).

Il flusso di calore verso il materiale in esame è dato dalla differenza tra flusso di calore dalla

fornace al campione ( qC ) e quello dalla fornace al crogiolo di riferimento ( qR ):

q qC qR

Considerando che il flusso di calore è proporzionale alla differenza di temperatura tra la

sorgente (la fornace ( TF )) e il campione o tra la sorgente e il riferimento, si può scrivere:

q qC qR k(TF TC ) k(TF TR ) k(TR TC )

Dove il coefficiente di proporzionalità, k, è un parametro noto dello strumento di misura.

In generale la differenza TR TC varia al variare di TF nell’intervallo di temperature della

“scansione”, se varia la capacità termica del materiale contenuto nel crogiolo. Dunque, il

flusso di calore verso il materiale è una funzione di TF e durante la scansione, in cui TF viene

aumentata a velocità costante e controllata, tale flusso, calcolato dal software dello strumento

sulla base della differenza TR TC (variabile dipendente), viene riportato in funzione di TF

(variabile indipendente) ottenendo una curva (termogramma) che può dare informazioni

importanti sul materiale in esame. Qui sotto è raffigurato un esempio di termogramma che

evidenzia una transizione endotermica, indicata dal picco che appare nella curva, che

avviene nel materiale nell’intervallo di temperature della scansione.

Prima e dopo il picco la curva è una linea pressoché retta che denota un aumento graduale

del flusso termico dovuto a un graduale aumento della capacità termica del materiale

all’aumentare della temperatura. Quando inizia la transizione (ad es., la fusione di un

materiale cristallino) la curva si impenna a causa di un rapido aumento della capacità termica

del materiale concomitante con il fenomeno endotermico. Raggiunto il massimo del picco la

transizione termina, termina il fenomeno endotermico e la capacità termica scende molto

rapidamente al valore del materiale dopo la transizione (ad es., il materiale fuso). Questo

corrisponde a una rapida diminuzione del flusso termico. La curva prima e dopo il picco aiuta

a costruire la linea di base del picco, tratteggiata nella figura. La capacità termica del

materiale prima della transizione è in genere diversa da quella dopo la transizione, per cui la

linea di base del picco può essere obliqua.

Il flusso termico, funzione di TF è espresso nel modo seguente:

dQ

q(TF )

, dove dQ è la quantità di calore che attraversa l’unità di superficie di materiale

dTF

per una variazione infinitesima di TF. Dunque si può scrivere:

dQ q(TF ) dTF

e la variazione di entalpia della transizione sarà:

Tf

Tf

Ti

Ti

ΔH dQ q(TF ) dTF AUC

dove Ti e Tf sono la temperatura di inizio e di fine, rispettivamente, del picco, e AUC è l’area

delimitata dalla curva q(TF) vs. TF nell’intervallo Ti -Tf e dalla linea di base (tratteggiata).

Per poter calcolare il H per unità di massa di materiale è necessaria una pesata precisa di

tale materiale. Per minimizzare i gradienti di temperatura all’interno del materiale la massa di

materiale deve essere la minima possibile che consenta un H misurabile con sufficiente

precisione.

Nel caso di polimeri semi-cristallini il picco relativo alla fusione dei cristalliti può non essere

ben evidente per la relativamente bassa densità delle zone cristalline. Perciò è necessaria

una maggiore massa di materiale nel crogiolo con conseguente riduzione della precisione

della misura.

Si è valutata mediante DSC l’eventuale formazione di un complesso interpolimerico tra PEO

900 (poli(etilene ossido) di PM 900000) e Eudragit L100 (copolimero acido metacrilico-metil

metacrilato con rapporto molare 1:1.

(CH2CH2O)n

PEO

Me

Me

|

|

CH2––C

CH2––C

|

|

COOH

COOMe

Eudragit L100 (proporzione acido:estere = 1:1)

|

E’ stato ottenuto il termogramma DSC della polvere di Eudragit L100 (sigla EUD) e quello

della polvere di PEO 900, entrambi nell’intervallo di temperatura 10-100 °C.

Il primo è una linea che mostra un continuo aumento del flusso termico all’aumentare della

temperatura, senza alcun picco che evidenzi una transizione nello stato fisico dell’EUD.

L’aumento continuo del flusso termico indica un aumento continuo della capacità termica

dell’EUD, mentre l’assenza di transizioni è in accordo con la natura amorfa dell’EUD.

Il termogramma del PEO 900 mostra un picco evidente che inizia a 59.146 °C e termina a

72.737 °C, con un massimo (temperatura di picco) a 68.419 °C. Questo è in accordo con la

natura semicristallina del PEO, in cui la transizione evidenziata è la fusione dei cristalliti. Il

calore di fusione (variazione di entalpia, H), calcolato dall’AUC del picco, è di 183.454 J/g.

La linea di base del picco è una curva che tiene conto che la capacità termica del materiale

dopo la fusione è maggiore di quella prima della fusione.

La base razionale dello studio è la considerazione che facendo venire a contatto intimo PEO

e EUD l’eventuale formazione di un complesso molecolare tra i due polimeri dovrebbe

alterare il picco di fusione dei cristalliti del PEO, come dovrebbe risultare dall’analisi della

miscela mediante DSC.

Per realizzare un contatto intimo tra le macromolecole di EUD e quelle di PEO si è preparata

una soluzione dei due polimeri nello stesso solvente (miscela di cloroformio e metanolo).

Successivamente, per ottenere la miscela dei polimeri allo stato solido si è usata la tecnica

del “casting”, cioè, la soluzione è stata versata in una cavità cilindrica di Teflon e il solvente è

stato lasciato evaporare lasciando come residuo la miscela solida dei due polimeri in forma di

film. Pezzetti di questo film sono stati introdotti in un crogiolo e pesati per l’analisi

calorimetrica. Non conoscendo la proporzione peso/peso dei due polimeri che massimizzi

l’eventuale interazione interpolimerica, si sono preparati film di diversa composizione

peso/peso: PEO:EUD (2:1); PEO:EUD (1:1); PEO:EUD (1:2).

Film PEO:EUD (2:1)

Il termogramma mostra un picco simile a quello del PEO puro, con una temperatura di picco

di 60.831 °C, vicina a quella del PEO puro (68.419 °C) e un H di 182.22 J/g, anche questo

vicino a quello del PEO puro (183.45 J/g). Questi dati possono essere spiegati considerando

che il rapporto ponderale PEO:EUD (2:1) è molto più basso del rapporto molare tra le unità di

ripetizione dei due polimeri. Infatti, il PM dell’unità di ripetizione del PEO è 44, mentre il PM

dell’unità di ripetizione dell’EUD è 186. Quindi, il grande eccesso molare del PEO rispetto

all’EUD consente alle macromolecole del primo di organizzarsi in cristalliti nella miscela in

misura del tutto analoga a quella del PEO puro.

Film PEO:EUD (1:1)

Il termogramma mostra un picco attorno a 50.555 °C, la cui area corrisponde a 5.678 J/g. E’

evidente la riduzione sia della temperatura di picco che, soprattutto, del H rispetto ai

corrispondenti valori per il PEO puro. Questi dati indicano una drastica riduzione del grado di

cristallinità del PEO dovuta all’interazione PEO-EUD, che avviene verosimilmente con

formazione di legami a ponte di idrogeno tra i carbossili dell’EUD e gli ossigeni eterei del

PEO.

Film PEO:EUD (1:2)

Il termogramma non presenta alcun picco, bensì una linea inclinata indice di un aumento

della capacità termica della miscela all’aumentare della temperatura. La totale scomparsa

della cristallinità, evidentemente dovuta all’aumentata frazione di EUD nella miscela,

conferma la formazione di un complesso interpolimerico tra PEO e EUD.

Preparazione e valutazione di nanoparticelle di chitosano reticolato con tripolifosfato,

medicate con diclofenac

Il procedimento sperimentale consiste nella seguente sequenza di operazioni:

Si prepara una soluzione acquosa di polisorbato 80 0.5% p/v (soluz. A).

Il polisorbato 80 (sorbitolmonooleato di poliossietilene (20)) è un tensioattivo non ionico ad

alto HLB in cui la porzione idrofila è costituita da catene poliossietileniche con un totale di 20

unità di ossietilene (CH2CH2O) e la porzione lipofila è costituita da acido oleico

(OCO(CH2)7CHCH(CH2)7CH3).

Si prepara una soluzione di chitosano cloridrato (ChHCl) 1 mg/ml nella soluz. A (soluz

B)

Struttura di ChHCl

La soluz. B viene filtrata attraverso un filtro di acetato di cellulosa con pori di 0.45 m.

A 10 ml di soluz. B (filtrata) si aggiungono 100 l di soluzione di diclofenac in metanolo

(10 mg/ml) (soluz. C). La proporzione diclofenac:ChHCl nella soluz. C è di 1:10 p/p.

Struttura di diclofenac

Si prepara una soluzione di tripolifosfato (TPP) nella soluz. A alla concentrazione di1

mg/ml (soluz. D)

Struttura di TPP

Si aggiunge goccia a goccia un volume predeterminato di soluz. D alla soluz. C: dopo

l’aggiunta la soluzione diviene opalescente a causa della formazione di nanoparticelle

derivanti dalla reticolazione ionotropica del policatione chitosano ad opera dell’anione TPP.

Si determinano la distribuzione dimensionale e la dimensione media delle particelle

mediante light scattering. Lo strumento invia sulla dispersione di nanoparticelle un raggio

laser. Quando il raggio colpisce le particelle esso subisce lo “scattering”, cioè la dispersione

in tutte le direzioni, se la grandezza delle particelle è inferiore alla lunghezza d’onda della

radiazione (<250 nm). L’intensità della radiazione “scatterata” subisce fluttuazioni la cui

frequenza è direttamente dipendente dalla velocità del moto browniano delle particelle, la

quale a sua volta è correlata con la grandezza delle particelle. L’analisi di queste fluttuazioni

di intensità porta alla valutazione quantitativa della distribuzione dimensionale e della

dimensione media delle nanoparticelle.

Si ultracentrifuga la dispersione di nanoparticelle a 10500 g per 1 h.

Si analizza allo spettrofotometro UV il surnatante (max 284 nm) dopo adeguata

diluizione per determinare la concentrazione, e quindi, conoscendo il volume, la quantità del

diclofenac non incapsulato nelle nanoparticelle e calcolare l’efficienza di incapsulazione (EE):

Q

QSUR

EE TOT

x100

QTOT

dove QTOT è la quantità di diclofenac nella soluz. C e QSUR è la quantità di diclofenac nella

soluzione surnatante dopo l’ultracentrifugazione, determinata per via spettrofotometrica. La

EE esprime la percentuale di farmaco incapsulato nelle nanoparticelle.

Determinazione dell’aumento della permeabilità dell’epitelio intestinale isolato del ratto da

parte di un polisaccaride avente la proprietà di aprire le giunzioni strette

L’assorbimento intestinale di farmaci peptidici e proteici è in genere scarso a causa sia

dell’idrolisi di questi farmaci da parte degli enzimi proteolitici presenti nel tratto

gastrointestinale, sia della scarsa permeabilità di peptidi e proteine attraverso la membrana

intestinale. Per eliminare il secondo inconveniente sono stati usati derivati del chitosano,

polisaccaridi policationici contenenti nella catena polimerica gruppi ammonici quaternari, che

hanno la proprietà di interagire, tramite questi gruppi, con le biomolecole che regolano le

giunzioni strette tra le cellule epiteliali. Tale interazione causa l’apertura reversibile delle

giunzioni strette, il che può permettere ai farmaci proteici di permeare attraverso l’epitelio

tramite la via paracellulare. Questo effetto risulta in un significativo aumento della

permeabilità epiteliale. Perché l’effetto non sia tossico per l’epitelio, esso deve essere

temporaneo e reversibile.

Per confermare tale effetto si è usato l’epitelio intestinale isolato del ratto. Il ratto viene

sacrificato secondo una procedura approvata dal comitato etico scientifico dell’Università e

immediatamente dopo viene prelevato un pezzo di digiuno da cui viene tagliata una striscia di

1.5 cm, che viene fissata tra le due emicelle di una cella da permeazione in modo da essere

interposta tra compartimento donatore, a cui è rivolta la faccia mucosale, e compartimento

accettore, a cui è rivolta la faccia serosale della membrana intestinale. La superficie della

membrana disponibile per la permeazione è di 0.78 cm2.

Come modello di farmaco macromolecolare idrosolubile si usa un destrano di PM 4400 a cui

è attaccato con legame covalente un fluoroforo come la fluoresceina che è determinabile per

via fluorimetrica. La sigla del modello di farmaco è FD4. Il destrano è un polimero del glucosio

in cui le unità di ripetizione sono legate con legami -1,6-glucosidici, con ramificazioni legate

nella posizione 3 del glucosio con legami -1,3-glucosidici:

Schema della struttura del destrano

Nel compartimento donatore della cella viene posto 1 ml di un tampone pH 6.8, che è il pH

del digiuno, contenente sali quali NaCl, KCl, MgSO4, NaHCO3 e glucosio per mantenere la

vitalità del tessuto intestinale. Nel compartimento accettore, di volume maggiore, vengono

posti 3 ml di un tampone a pH 7.4, che è il pH del siero, contenente anch’esso gli stessi sali e

il glucosio come il mezzo nel compartimento donatore. Per realizzare l’ossigenazione

continua del tessuto intestinale e allo stesso tempo l’agitazione della fase donatrice e di

quella ricevente, azzerando i gradienti di concentrazione in tali fasi, si fa gorgogliare in

ciascun compartimento una miscela di gas, O2:CO2 (95:5). La cella viene immersa in un

bagno termostatico regolato a 37 °C. La termostatazione del sistema e il condizionamento

della membrana intestinale dura 20 min, al termine dei quali il tampone contenuto nel

compartimento donatore viene sostituito con una soluzione di FD4 0.2% p/v nello stesso

tampone, pretermostatata a 37 °C, e si inizia a misurare il tempo. A intervalli misurati di

tempo vengono prelevati volumi misurati (100 l) di fase ricevente che vengono analizzati con

una metodologia HPLC usando un detector fluorimetrico, per determinare la quantità di FD4

permeata fino a quel tempo.

La velocità di permeazione di FD4 attraverso la membrana intestinale è abbastanza bassa da

considerare la concentrazione di FD4 nella fase donatrice costante nel tempo e molto

maggiore di quella nella fase ricevente per tutta la durata dell’esperimento (stato stazionario,

condizioni di “sink”). Il trasporto di massa è di tipo passivo e la barriera più resistente a tale

trasporto è l’epitelio, perché il tessuto adiacente è di natura essenzialmente acquosa e il suo

attraversamento non costituisce un ostacolo rate-determining per l’FD4, idrofilo. L’equazione

che descrive il flusso di massa è la seguente, derivata dalla 1a legge di Fick:

1 dM

PappC1

Eq. 1

A dt

M = massa permeata

A = area della superficie attraversata

1 dM

= flusso di permeazione

A dt

Papp = permeabilità apparente della barriera rate-determining (epitelio)

C1 = concentrazione della specie permeabile nella fase donatrice, costante durante

l’esperimento

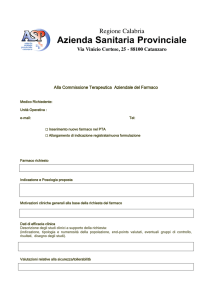

Riportando in grafico i dati sperimentali (M/A, massa di FD4 permeata per unità di area, vs. t)

si ottiene il seguente grafico:

Dopo un tempo di ritardo (“lag time”), richiesto dallo stabilirsi del gradiente di concentrazione

del permeante nella membrana, l’andamento dei punti sperimentali è lineare, in accordo con

l’ipotesi dello stato stazionario. La pendenza della porzione lineare del grafico è il flusso

1 dM

stazionario,

, da cui si può ricavare la permeabilità apparente dell’epitelio:

A dt

Papp

1 dM 1

A dt C1

Eq. 2

In un successivo esperimento di permeazione con una nuova membrana intestinale uguale

alla precedente, nella fase donatrice insieme a 0.2% p/v di FD4 viene posto 1% p/v di un

coniugato chitosano-ammonio quaternario (sigla Ch-N+) supposto promotore di permeazione

transepiteliale, procedendo quindi come nell’esperimento precedente. Anche in questo caso

la permeazione dovrebbe avvenire in condizioni di stato-stazionario, il grafico M/A vs t

dovrebbe essere lineare, dopo un “lag time”, ma la pendenza della retta, che rappresenta il

flusso stazionario attraverso le giunzioni strette aperte dal promotore polimerico, dovrebbe

essere aumentata. Conseguentemente dovrebbe essere aumentata la permeabilità

apparente dell’epitelio, calcolata mediante l’Eq. 2. L’entità dell’aumento viene quantificata dal

fattore di promozione, che è il rapporto tra il valore di Papp determinato con il polimero

promotore nella soluzione a contatto con l’epitelio e quello determinato in assenza di tale

promotore.

Ottenimento della polvere micronizzata di un polimero tramite nebulizzazione e essiccamento

(spray-drying) di una sua soluzione acquosa

Il processo viene effettuato in laboratorio con uno strumento che invia in continuo, mediante

una pompa peristaltica, la soluzione acquosa del polimero (chitosano cloridrato) in un

nebulizzatore ad ugello pneumatico che, facendo venire la soluzione a contatto con aria

compressa, la trasforma in uno spray finissimo, di forma conica. In una camera di

essiccamento lo spray viene fatto venire a contatto con una corrente di aria calda che, data la

elevata velocità relativa dell’aria e delle goccioline di spray e la elevata superficie specifica

dello spray, provoca in pochi secondi l’evaporazione delle goccioline che si trasformano in

particelle solide di dimensioni medie minori di 10 m. L’essiccamento delle goccioline deve

avvenire mentre queste sono trasportate dall’aria (trasporto pneumatico). Le particelle solide

sono trasportate dall’aria in un separatore a ciclone dove esse sono separate dall’aria per

centrifugazione e raccolte sul fondo in un recipiente di raccolta, mentre l’aria depurata dalle

particelle esce dalla sommità del ciclone. Il verso in cui si muovono lo spray e la corrente di

aria nella camera è lo stesso, per questo si dice che il sistema è in co-corrente. Il processo è

continuo, quindi, la massa di acqua introdotta dal nebulizzatore nella camera di essiccamento

nell’unità di tempo deve essere uguale alla massa di acqua evaporata nell’unità di tempo e il

peso della polvere raccolta nell’unità di tempo (ritmo di produzione) deve essere uguale al

volume della soluzione erogata dal nebulizzatore nell’unità di tempo (uguale alla portata della

pompa di circolazione) moltiplicato per la concentrazione peso/volume del soluto (polimero)

contenuto nella soluzione. Tale bilancio di massa implica che non ci sia accumulo di liquido

nella camera di essiccamento durante il processo.

Per impostare le variabili del processo, quali la temperatura di pre-riscaldamento dell’aria di

ingresso nella camera (Ti) e la portata della pompa peristaltica per l’alimentazione della

dVal

soluzione nel nebulizzatore ( Gal

; Val = volume della soluzione alimentata nel

dt

nebulizzatore, e quindi, nella camera di essiccamento) in modo da assicurare il corretto

svolgimento del processo, dobbiamo costruire il diagramma della temperatura dell’aria di

uscita dalla camera (Tu) rispetto alla portata di alimentazione, Gal, della soluzione nebulizzata

nella camera di essiccamento. Tale diagramma dovrebbe risultare lineare con pendenza

negativa.

Infatti devono valere le seguenti uguaglianze:

dmacqua dmev 1 dQlat

(1)

dt

dt

λ dt

macqua = massa di acqua passata attraverso il nebulizzatore

mev = massa di acqua evaporata nella camera di essiccamento

Qlat = quantità di calore latente assorbito per l’evaporazione di mev

= calore latente specifico di evaporazione dell’acqua

Il Qlat è interamente fornito dalla corrente d’aria in forma di calore sensibile (Qaria) che l’aria

cede con diminuzione della sua temperatura. Dunque la temperatura dell’aria all’uscita dalla

camera, quando la soluzione è alimentata nella camera ( Tu ) è minore della temperatura di

uscita dell’aria quando la soluzione non è alimentata nella camera ( Tu ( 0 ) ) e la differenza

Tu ( 0 ) - Tu è proporzionale alla quantità di calore sensibile ceduta dall’aria nell’unità di tempo

per fare evaporare l’acqua dello spray alla velocità

matematicamente come segue:

dQlat dQaria

Tu ( 0 ) - Tu

dt

dt

Poiché si ha:

dmacqua

dVal

Gal =

dt

dt

segue dalle relazioni (1) e (2):

dmev

. Quanto sopra si esprime

dt

(2)

Gal Tu ( 0 ) - Tu

e cioè, infine:

Tu = Tu ( 0 ) - cost Gal

(3)

che esprime una caduta lineare di Tu all’aumentare di Gal.

Sperimentalmente si devono impostare diversi valori di Gal della pompa peristaltica (variabile

indipendente) e per ciascuno di essi osservare il risultante valore di Tu (variabile dipendente),

quindi si deve costruire il grafico di Tu vs. Gal. La linearità di tale grafico dimostrerà che la

velocità con cui viene introdotta acqua nella camera di essiccamento è effettivamente uguale

alla velocità con cui tale acqua viene fatta evaporare dalla corrente di aria calda. Allora,

nell’intervallo di valori di Gal per cui il grafico è lineare il processo avviene in modo corretto.

Se la camera di essiccamento fosse isolata termicamente dall’esterno la Tu(0) dovrebbe

risultare uguale alla temperatura di pre-riscaldamento dell’aria (Ti). Questa assunzione non è

realistica perché la camera è di vetro e permette una significativa dispersione di calore

sensibile dell’aria. Dunque la Tu(0) è significativamente minore di Ti.

Per valutare il rischio termico per il materiale, cioè il rischio che il materiale raggiunga una

temperatura alla quale esso si potrebbe degradare, bisogna considerare che quando lo spray

non è ancora essiccato la maggior parte del calore che esso assorbe è calore latente, che

non comporta un sostanziale aumento di temperatura. Quando il materiale è secco esso

raggiunge la temperatura massima, che si avvicina alla Tu, ma permane per un tempo

brevissimo a tale temperatura perché l’aria lo trascina fuori dalla camera, nel separatore a

ciclone, dove si raffredda. Complessivamente il rischio termico per il materiale è basso.

Liofilizzazione di sodio cloruro, considerato rappresentativo di farmaci o eccipienti cristallini

idrosolubili, mediante un liofilizzatore semi-industriale

Il processo della liofilizzazione consente di ottenere una sostanza solida anidra e liofila, cioè

solubilizzabile molto rapidamente in acqua, a partire da una sua soluzione acquosa. Si tratta

dunque di un processo di essiccamento particolare in cui l’acqua non viene allontanata per

evaporazione, come nei consueti processi in cui il materiale da seccare viene in certa misura

riscaldato, bensì per sublimazione sotto vuoto dopo averla congelata a ghiaccio. Si tratta

dunque di crioessiccamento (essiccamento a freddo, in inglese “freeze-drying”). Nella

tecnologia farmaceutica la liofilizzazione si applica ai materiali termolabili e/o non abbastanza

chimicamente stabili in soluzione acquosa. Noi applicheremo il processo a una soluzione

acquosa di sodio cloruro a scopo didattico in quanto questo sale ha un comportamento tipico

di sostanze idrosolubili cristalline di basso peso molecolare, come molti farmaci e eccipienti

per liofilizzazione.

La liofilizzazione si articola nelle seguenti fasi:

1) congelamento; 2) essiccamento primario; 3) essiccamento secondario.

Congelamento

La soluzione da liofilizzare viene distribuita in flaconi su ciascuno dei quali viene appoggiato

un tappo di gomma senza chiudere ermeticamente, in modo che nella successiva fase di

essiccamento primario possa fuoriuscire il vapore che si svilupperà dalla sublimazione del

ghiaccio. I flaconi vengono posti nella camera del liofilizzatore sulla piastra che viene

raffreddata da un impianto frigorifero a una temperatura abbastanza bassa da sottrarre calore

alla soluzione contenuta nei flaconi fino a farla congelare. In uno dei flaconi contenenti la

soluzione viene posta una sonda termometrica (una termoresistenza, cioè, una resistenza

elettrica sensibile alla temperatura) per registrare la temperatura del prodotto in funzione del

tempo. La temperatura della piastra viene fatta scendere molto rapidamente dall’impianto

frigorifero (fino a -40 -50 °C). Di conseguenza si raffredda rapidamente anche il prodotto

tanto che la soluzione si sovraraffredda al disotto del suo punto di congelamento

termodinamico senza congelare. Presto si ristabilisce l’equilibrio termodinamico e la

temperatura risale fino al punto di congelamento, che è più basso di 0°C di una quantità

dipendente in modo diretto dalla concentrazione della soluzione (abbassamento crioscopico).

Dalla soluzione si separa ghiaccio puro, per cui la soluzione si concentra. Man mano che si

forma il ghiaccio la concentrazione della soluzione aumenta e il suo punto di congelamento

diminuisce. Infatti in questa fase del congelamento il grafico della temperatura del prodotto

mostra una lenta diminuzione. La soluzione concentrata si viene a trovare negli interstizi tra i

cristalli di ghiaccio (soluzione interstiziale) i quali occupano tutto il volume che era

inizialmente occupato dalla soluzione. Se non ci fossero gradienti di temperatura nella

soluzione i cristalli di ghiaccio sarebbero distribuiti uniformemente in tutto il volume della

soluzione e, dopo la loro sublimazione anche i pori che prendono il loro posto sarebbero

uniformemente distribuiti nel liofilizzato. Ma poiché la parte della soluzione più vicina alla

parete fredda (quella sul fondo del flacone) ha la temperatura più bassa il ghiaccio si forma

sul fondo del flacone prima e in maggior quantità che alla superficie della soluzione. Questo

comporta che la porosità del liofilizzato finale non sia uniformemente distribuita e che essa sia

maggiore sul fondo del liofilizzato e minore sulla sua superficie. Per limitare tale

disomogeneità si cerca di limitare la distanza tra fondo e superficie della soluzione di

partenza, che non deve superare 1 cm. Poiché il calore viene sottratto rapidamente al

prodotto, la soluzione interstiziale, superata una certa concentrazione, esce dall’equilibrio

termodinamico e si sovraraffredda senza che si formino più cristalli di ghiaccio. In questa fase

il prodotto cede calore sensibile e la sua temperatura scende rapidamente, come si osserva

nel diagramma. Raggiunta una certa temperatura in condizioni metastabili passano allo stato

solido sia l’acqua che non era ancora congelata, sia il soluto, formando due fasi solide

microcristalline intimamente mescolate. Il passaggio di stato avviene in condizioni di equilibrio

termodinamico con sviluppo di calore latente, che fa risalire la temperatura a raggiungere il

valore di equilibrio, detto “punto eutettico” che è ben al disotto del punto di congelamento

della soluzione. Tale miscela intima di due fasi (microcristalli di farmaco solido e ghiaccio) è

detta “miscela eutettica”. Essa deriva dalla solidificazione della soluzione interstiziale e si

trova dunque in tutto il volume del prodotto. Quando il prodotto è completamente solidificato

esso continua a cedere calore alla piastra perché essa si trova a una temperatura più bassa.

Tale calore è interamente calore sensibile, dunque il prodotto si raffredda finché raggiunge

una temperatura quasi costante. Questa però rimane più alta di quella della piastra perché il

prodotto riceve calore per irraggiamento dall’ambiente a una velocità circa uguale a quella

con cui cede calore per conduzione alla piastra. A questo punto il congelamento è terminato e

si passa all’essiccamento primario.

Essiccamento primario

Si mette in comunicazione la camera di essiccamento con il vano del condensatore agendo

sull’apposita valvola. Il condensatore è uno scambiatore di calore con un’ampia superficie di

scambio. Si mette in funzione la pompa da vuoto per allontanare l’aria sia dalla camera di

essiccamento che dal vano condensatore, si mette in comunicazione il frigorifero con il

condensatore per portare la sua superficie a una temperatura (Tcd) più bassa di quella della

superficie sublimante (Ts) del prodotto congelato (Tcd<Ts). In queste condizioni il vapore

generato dalla sublimazione del ghiaccio diffonde senza l’ostacolo dell’aria dal prodotto al

condensatore sulla cui superficie il vapore si deposita come ghiaccio. Dunque, per

sublimazione il ghiaccio passa dal prodotto alla superficie del condensatore lasciando nei

flaconi il liofilizzato poroso. Durante l’essiccamento primario il frigorifero non raffredda più la

piastra bensì il condensatore. Anzi, la piastra deve ora fornire calore al prodotto congelato

che lo assorbe come calore latente di sublimazione. Per questo la piastra ha una temperatura

più alta di quella del prodotto. Alla fine dell’essiccamento primario, quando la sublimazione

del ghiaccio è completa, il calore ceduto dalla piastra al prodotto non viene più assorbito

come calore latente di sublimazione, bensì come calore sensibile e il prodotto si riscalda fino

a raggiungere la temperatura della piastra. Le temperature di piastra e prodotto salgono

insieme lentamente per equilibrarsi con la temperatura dell’ambiente circostante.

Essiccamento secondario

Alla fine dell’essiccamento primario una significativa quantità d’acqua rimane adsorbita a

livello molecolare sulla superficie del liofilizzato. Per completare l’essiccamento occorre

effettuare l’essiccamento secondario per allontanare quest’acqua (desorbimento). Quando il

prodotto solido è cristallino, come nel nostro caso, esso può essere riscaldato sotto vuoto a

una temperatura superiore alla temperatura ambiente, purché tollerabile dal prodotto. Perciò

la piastra viene termostatata alla temperatura prestabilita per un tempo prestabilito e il

prodotto rimarrà sotto vuoto per quel tempo a una temperatura vicina a quella della piastra. A

tale temperatura le molecole dell’acqua adsorbita acquistano energia cinetica sufficiente per

staccarsi dalla superficie del liofilizzato ed essere risucchiate dalla pompa da vuoto. Perché la

pompa non aspiri anche il vapore in equilibrio con il ghiaccio depositato sulla superficie del

condensatore il vano condensatore, in questa fase, deve essere isolato dalla camera del

prodotto tramite l’apposita valvola e la pompa da vuoto deve essere messa in comunicazione

con tale camera.

Dopo l’essiccamento secondario il processo è finito e il liofilizzato può essere recuperato

dopo aver messo in funzione il dispositivo per la chiusura sotto vuoto dei flaconi, aver

disconnesso la pompa da vuoto, aver spento il compressore del frigorifero e, infine, aver

portato il sistema a pressione ambiente azionando le valvole per l’ingresso dell’aria nella

camera e nel vano condensatore.

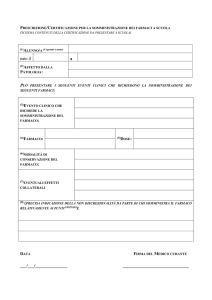

Schema di un liofilizzatore industriale

Il liofilizzato costituisce una sorta di spugna rigida a elevata porosità avente un volume totale

(solido+pori) uguale al volume della soluzione di partenza. Il solido occupa una frazione del

volume del liofilizzato uguale alla concentrazione p/v del soluto nella soluzione di partenza

(Ci) divisa per la densità del solido allo stato puro (solido):

m

V

C i soluto ρsolido solido

Vprodotto

Vprodotto

msoluto = massa del soluto nella soluzione iniziale

Vprodotto = volume totale del prodotto (della soluzione, all’inizio del processo; del liofilizzato

(solido+pori), alla fine).

Vsolido = volume occupato dal solido nel liofilizzato (con esclusione dei pori)

Fsolido

Vsolido

Ci

Vprodotto ρsolido

Fsolido = frazione di volume di solido nel liofilizzato

Poiché la densità del sodio cloruro è 2 g/ml, se la concentrazione della soluzione iniziale è

10% g/ml la frazione di volume di solido nel liofilizzato sarà circa 5% e la porosità sarà circa

95%. Questi dati, insieme al nostro risultato sperimentale della liofilizzazione, indicano che la

concentrazione della soluzione iniziale di 10% g/ml, da noi usata, garantisce una rapida

ridissoluzione del liofilizzato ma è appena sufficiente a garantire che esso non collassi. Per

ottenere liofilizzati meccanicamente più stabili si parte in genere da soluzioni più concentrate.