AZIENDA SERVIZI INTEGRATI – A.S.I. S.p.A

30027 SAN DONA’ DI PIAVE (VE) – Via N. Sauro 21 – tel 0421 481111- fax 0421 44196

COSTRUZIONE DEL NUOVO IMPIANTO

DI ACCUMULO E POMPAGGIO DI

CROCE DI MUSILE DI PIAVE (VE)

PROGETTO DEFINITIVO SETT. 2001 - AGGIORNAMENTO NOV. 2003

PROGETTO ESECUTIVO NOVEMBRE 2005

CAPITOLATO SPECIALE D’APPALTO

- FORNITURE ELETTROMECCANICHE -

1

24/07/2007

Adeguamento normativa vigente

Ing. F. Vallese

0

30/11/2005

Prima emissione

Ing. S. Grandin

Revisione

Data

Descrizione

Verifica

N° Progetto:

2976 - A

Data:

NOVEMBRE 2005

INDICE

ART. 1) OGGETTO DELL'APPALTO ............................................................................................................................ 3

ART. 2) DESCRIZIONE GENERALE DELL’IMPIANTO E DELLA FORNITURA .................................................. 3

ART. 3) MODALITA’ GENERALI DI FUNZIONAMENTO ED AUTOMATISMI ..................................................... 4

ART. 4) DESCRIZIONE DELLA FORNITURA............................................................................................................. 5

4.1

CABINA ELETTRICA DI TRASFORMAZIONE E QUADRO BT................................................................. 5

4.1.1)

Modulo per ingresso linea ENEL................................................................................................................ 6

4.1.2)

n° 2 Moduli di protezione dei trasformatori................................................................................................ 6

4.1.3)

n° 2 Terne di conduttori di rame ................................................................................................................. 7

4.1.4)

n° 2 Trasformatori trifase a secco ............................................................................................................... 7

4.1.5)

n° 2 [Terne + Neutro] di conduttori di rame ............................................................................................... 7

4.1.6)

n° 1 Quadro per il comando-controllo e protezione di 2 trasformatori ....................................................... 7

4.1.7)

n° 1 Terna di conduttori di rame ................................................................................................................. 8

4.1.7)

Accessori..................................................................................................................................................... 8

4.2

ELETTROPOMPE ............................................................................................................................................. 9

4.3

QUADRI: GENERALE, DI COMANDO, STRUMENTI .............................................................................. 10

4.3.1)

N. 1 Quadro generale di distribuzione - comando e controllo elettropompe e servizi ausiliari. ............... 10

4.3.2)

N. 1 Scomparto arrivo linea generale....................................................................................................... 11

4.3.3)

N. 5 Scomparti con convertitore per variazione giri del motore-pompa ................................................. 11

4.3.4)

N. 5 Scomparti elettropompe 380 V: Linea A = 3 x 132 kW + Linea B = 2 x 75 kW.............................. 12

4.3.5)

N. 1 Scomparto strumenti (segnalazione/allarmi)..................................................................................... 12

4.3.6)

Descrizione del funzionamento automatico dell’impianto........................................................................ 15

4.4

APPARATI IDRAULICI ................................................................................................................................. 19

4.4.1)

In aspirazione:........................................................................................................................................... 19

4.4.2)

In mandata: ............................................................................................................................................... 19

4.4.3)

Nell’area esterna: ...................................................................................................................................... 20

4.4.4)

Caratteristiche tecniche degli apparati idraulici ........................................................................................ 20

4.5

SISTEMI DI MISURA ..................................................................................................................................... 24

4.5.1)

n° 1 Misuratore di portata elettromagnetico ............................................................................................. 24

4.5.2)

n° 1 Misuratore di portata elettromagnetico ............................................................................................. 25

4.5.3)

n° 3 Strumenti ricevitori – indicatori – registratori................................................................................... 25

4.5.4)

n° 4 Apparecchi rilevatori – trasmettitori ................................................................................................. 25

4.5.5)

n° 1 Apparecchio di misura del pH in acqua potabile............................................................................... 26

4.5.6)

n° 1 Apparecchio per la misura in continuo del Cloro residuo in acqua potabile ..................................... 26

4.5.7)

n° 1 Misuratore di potenza attiva .............................................................................................................. 26

4.6

ATTREZZATURE AGGIUNTIVE.................................................................................................................. 27

4.6.1)

Gruppo di continuità ................................................................................................................................. 27

1

4.6.2)

Impianto di rifasamento ............................................................................................................................ 27

4.6.3)

Elettropompe di prosciugamento .............................................................................................................. 27

4.6.4)

Impianto di messa a terra .......................................................................................................................... 28

4.6.5)

Sistema di ventilazione della sala macchine e della cabina di trasformazione ......................................... 28

4.6.6)

Impianti ausiliari di illuminazione, di forza e telefonici ........................................................................... 28

4.7

GRU A PONTE ................................................................................................................................................ 29

4.8

PASSERELLE E SCALETTE.......................................................................................................................... 29

ART. 5) DATI DA PRECISARE IN OFFERTA ............................................................................................................ 31

ART. 6) VALUTAZIONE DELLE OFFERTE .............................................................................................................. 32

ART. 7) NORME PER LA FORNITURA...................................................................................................................... 32

ART. 8) TERMINI DI ULTIMAZIONE ........................................................................................................................ 33

ART. 9) PROVE DI FUNZIONAMENTO - COLLAUDI ............................................................................................. 34

ART. 10) SCHEMI ELETTRICI FUNZIONALI E DISEGNI ....................................................................................... 34

ART. 11) GARANZIE .................................................................................................................................................... 35

ART. 12) PAGAMENTI ................................................................................................................................................. 35

ART. 13) CAUZIONE .................................................................................................................................................... 35

ART. 14) VARIAZIONI AI LAVORI APPALTATI ED OPERE AGGIUNTIVE......................................................... 35

ART. 15) CONDIZIONI GENERALI DI FORNITURA - ONERI A CARICO DELLA

DITTA

AGGIUDICATARIA....................................................................................................................................... 35

ART. 16) CONTRATTO E DOCUMENTI ALLEGATI................................................................................................. 37

ART. 17) SPESE CONTRATTUALI ED ONERI A CARICO DELL'IMPRESA .......................................................... 37

ART. 18) COGNIZIONE DEI LAVORI IN APPALTO ................................................................................................. 37

ART. 19) DEFINIZIONE DELLE CONTROVERSIE.................................................................................................... 38

ART. 20 RISOLUZIONE DEL CONTRATTO.............................................................................................................. 38

2

ART. 1) OGGETTO DELL'APPALTO

L'appalto ha per oggetto la fornitura e posa in opera dei macchinari e delle apparecchiature

idrauliche, elettriche, meccaniche ed accessorie costituenti il nuovo impianto di pompaggio di Croce,

in comune di Musile di Piave (VE).

I lavori sono appaltati "a corpo" per dare l’impianto completo e perfettamente funzionante

secondo le specifiche del presente Capitolato.

L'importo a base d'asta è di Euro 455.000,00 (euro quattrocentocinquantacinquemila/00).

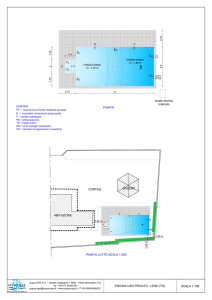

ART. 2) DESCRIZIONE GENERALE DELL’IMPIANTO E DELLA FORNITURA

Il nuovo impianto di pompaggio di Croce, in comune di Musile di Piave, sorgerà 500 m circa a

Nord dell’impianto aziendale esistente in tale località.

Esso deve alimentare le utenze delle località di Croce, in comune di Musile di Piave, e di

Fossalta di Piave, ed inviare la portata rimanente agli impianti di accumulo e pompaggio di San Donà

di Piave e di Chiesanuova di Musile di Piave, attraverso principalmente la condotta adduttrice

denominata “Candelù – San Donà di Piave”.

L’impianto viene pertanto strutturato in due linee di pompaggio: una destinata all’alimentazione

dell’adduttrice principale verso San Donà di Piave e Chiesanuova (linea A), l’altra destinata al

soddisfacimento delle utenze di Croce e Fossalta di Piave (linea B). Esso deve inoltre essere in grado

di effettuare il pompaggio verso monte, attraverso la linea A, mantenendo attiva la produzione della

linea B. In caso di impossibilità di utilizzo della linea di pompaggio A, devono essere garantiti gli

automatismi che permettano il deflusso diretto lungo la condotta adduttrice, verso valle, bypassando

l’impianto.

Vicino all’impianto sorge un nuovo serbatoio di accumulo che viene alimentato dalla condotta

adduttrice proveniente dal campo pozzi di Candelù; l’aspirazione delle elettropompe dell’impianto

viene pertanto effettuata da tale serbatoio.

L’impianto viene organizzato nei locali sotto riportati; l’appalto prevede la fornitura in opera di

tutte le opere elettromeccaniche ed idrauliche necessarie alla realizzazione “chiavi in mano”

dell’impianto descritto negli elaborati di progetto e nel presente Capitolato, con le ulteriori indicazioni

che verranno fornite dalla Direzione Lavori:

-

sala pompe: interrata per circa 2 m sotto il piano campagna, di pianta 6,5 x 20,75 m. Essa

conterrà due gruppi pompa: il primo alimenterà l’adduttrice principale (linea A) diretta verso gli

impianti di S. Donà e Chiesanuova, il secondo regolerà la portata e la pressione secondo le

richieste delle utenze di Croce e di Fossalta (linea B). Il primo gruppo sarà costituito da N. 3

elettropompe di tipo verticale a doppia aspirazione e potenzialità Q = 250 l/s - H = 30 m (n°2 di

esercizio + n°1 di riserva), mentre il secondo gruppo sarà costituito da N. 2 elettropompe di tipo

orizzontale e potenzialità Q = 100 l/s - H = 40 m (n°1 di esercizio + n°1 di riserva). I gruppi di

pompaggio saranno a giri variabili, con motori asincroni comandati da convertitori di frequenza

installati nella sala quadri. All’interno della sala pompe saranno realizzati tutti i collegamenti

idraulici in acciaio, completi di valvole, giunti elastici e ritegni tipo Venturi.

3

-

-

sala quadri: di dimensioni 3,0 x 16,25 m, conterrà i convertitori di frequenza, i quadri di comando e

di controllo delle pompe, degli inverter e delle apparecchiature elettromeccaniche accessorie. I

quadri conterranno tutti i dispositivi necessari al completo automatismo dell’impianto, con

particolare rilievo ai PLC e ai sistemi di misura e di registrazione delle grandezze idrauliche ed

elettriche interessate. La sala quadri sarà separata da quella pompe, con vetrata di divisione tra i

due locali.

sala trasformatori: locale di pianta 4,0 x 8,75 m, conterrà n. 2 trasformatori a secco in resina, da

20 kV 400 kVA, per la trasformazione dell’energia elettrica da media a bassa tensione, completo

di celle di protezione, quadri di controllo, collegamenti e accessori.

-

cabina fornitura energia elettrica MT: locale di ampiezza di circa 14 mq, che verrà dato in uso al

fornitore dell’energia per la consegna e smistamento dell’energia elettrica (20.000 V).

-

locale misure: di ampiezza 2,5 mq, ad uso promisquo con il fornitore di energia elettrica per la

misurazione della stessa.

-

Wc e antibagno: locali di servizio.

-

La fornitura in opera comprenderà opere accessorie quali:

impianti elettrici ausiliari di illuminazione (di esercizio e di emergenza), di forza e telefonici a

servizio del nuovo edificio, nonché impianto di illuminazione dell’area esterna;

impianti elettrici a servizio dei misuratori di portata installati nell’area esterna;

motorizzazione e impianto elettrico a servizio di due elettrovalvole installate nell’area esterna;

impianto di messa a terra a servizio di tutte le apparecchiature fornite con il presente appalto e di

quelle metalliche installate nell’area esterna, nell’impianto di pompaggio e nel serbatoio;

carroponte a comando manuale per la movimentazione interna delle apparecchiature, con

portata di 2 tonnellate;

scalette, passerelle e parapetti per l’accesso alla sala pompe, costruite secondo le norme di

sicurezza vigenti;

aspiratori;

pompe di prosciugamento a servizio della sala pompe.

ART. 3) MODALITA’ GENERALI DI FUNZIONAMENTO ED AUTOMATISMI

L’impianto di Croce deve funzionare in modo completamente automatico, senza alcuna

presenza di personale.

I pompaggi dovranno mantenere nelle reti di distribuzione, ai vari regimi idraulici, le pressioni

prestabilite; esse vengono rilevate in punti rappresentativi e la loro misura viene trasmessa a cura

dell’Azienda al centro raccolta dati del Centro Operativo.

La Ditta dovrà realizzare l’asservimento dei comandi di pompaggio più adatto all’assolvimento

delle funzionalità richieste dal presente Capitolato.

L’automatismo dovrà garantire la miglior continuità di servizio con variazioni graduali,

avviamenti lenti, arresti ritardati. In particolare questo vale anche per il riavviamento automatico dopo

ogni interruzione di energia elettrica. Dovrà essere possibile, qualunque sia il tipo di regolazione

prescelto, modificare, con semplici manovre o tarature, il sistema prestabilito per adeguarlo a mutate

condizioni della rete o a diverse esigenze del servizio.

Dovrà essere prevista la possibilità di escludere l’automatismo di comando sia in loco, con

manovra manuale, sia a distanza tramite telecomando, ed in modo analogo il suo inserimento.

4

In loco, una volta escluso l’automatismo di comando, dovrà essere possibile effettuare

manualmente ogni operazione.

Il sistema di pompaggio dovrà provvedere, per ogni linea, una pompa di riserva. Il quadro di

comando dovrà essere in grado di poter comandare al posto di ciascuna pompa la sua riserva, in

maniera completamente automatica, ovvero dietro semplice manovra manuale di apposito

posizionatore da parte del personale di servizio.

ART. 4) DESCRIZIONE DELLA FORNITURA

Di seguito vengono elencati i materiali e le macchine facenti parte dell’appalto, suddivisi per

categorie. Tutte le apparecchiature e i materiali richiesti si intendono forniti e installati a regola d’arte,

completi di tutti gli accessori e prestazioni necessarie alla loro installazione, nonché di tutti i

collegamenti, tarature e impostazioni necessari ad avere l’impianto completo e perfettamente

automatizzato in tutte le sue parti, in base a quanto riportato nel presente Capitolato e alle indicazioni

che verranno fornite dalla D.L.

4.1

CABINA ELETTRICA DI TRASFORMAZIONE E QUADRO BT

Si richiede la fornitura in opera di una cabina prefabbricata atta a comandare e controllare n. 2

trasformatori elettrici della potenza di 400 kVA.

La tensione di alimentazione della cabina, fornita dall’ENEL, sarà di 20 kV, per cui tutte le

apparecchiature andranno opportunamente dimensionate per tale alimentazione.

L’esecuzione non prevede il parallelo dei trasformatori, che sono uno di esercizio e l’altro di

riserva; deve essere pertanto previsto un sistema di sicurezza che impedisca l’inserzione di entrambi i

trasformatori.

-

Sono compresi nella fornitura i seguenti componenti principali da installare in cabina:

n. 1 pannello di ingresso linea 20 kv;

n. 1 pannello di protezione trasformatore n° 1;

n. 1 pannello di protezione trasformatore n° 2;

n. 6 conduttori di rame isolato per il collegamento tra le celle ed i trasformatori lato M.T. completi,

di teste di cavo;

n. 2 trasformatori trifase, a secco in resina, da 20 kV 400 kVA;

n. 8 conduttori di rame isolato per il collegamento tra i trasformatori lato B.T. e il quadro B.T.,

completi di teste di cavo;

n. 1 pannello generale controllo trasformatori e B.T.;

n. 3 conduttori di rame isolato per il collegamento tra cabina ENEL e cabina di trasformazione,

completi di teste di cavo.

I quadri saranno costituiti in lamiera d’acciaio pressopiegata dello spessore non inferiore a

20/10 mm, rifiniti e verniciati con polveri epossidiche a 200 °C, colore grigio RAL 7030, previo

sgrassaggio e fosfatazione. Grado di protezione esterna IP 30, grado di segregazione interna IP 20

(secondo norme IEC 529 anno 1976). Le dimensioni indicative dei moduli sono 1950x700x1200 mm

(h x l x p).

I sezionatori di linea e di sbarra dovranno assicurare la segregazione mediante barriera

metallica tra le sbarre e le celle a sezionatore aperto.

Gli apparecchi ed i blocchi saranno realizzati secondo le norme antinfortunistiche ex ENPI,

norme CEI 17/6, e IEC 298. Dovranno essere inoltre conformi alle prescrizioni, introdotte nei capitolati

ENEL per forniture analoghe (DY 1521, Sett. 82), collegamenti principali in piatto rame elettrolitico,

collegamento di terra di adeguata sezione posto frontalmente su ciascun modulo.

5

Il pannello di connessione alla linea ENEL sarà inoltre completamente adeguato alla edizione

V^ del regolamento Enel Dk 5600 attualmente in vigore.

I cavi di collegamento di adeguata sezione, dovranno essere in rame isolato in gomma

etilenpropilenica, con guaina esterna in base PVC, marcati IMQ.

La cabina dovrà essere dimensionata per funzionare con tensione di alimentazione fino a 24

kV e sarà così composta:

4.1.1) Modulo per ingresso linea MT contenente:

terna di sbarre di rame per portata adeguata;

n° 1 sezionatore sotto carico tripolare a rotazione controsbarra a vuoto provvisto di:

o comando a mano fronte quadro

o blocco a chiave per interblocco con interruttore SF6

o blocco meccanico con sezionatore di terra posto a valle dell’interruttore

o sezionatore posto a monte con chiave as uso del fornitore energia elettrica

n° 1 interruttore tripolare in esafluoruro di zolfo con le seguenti caratteristiche:

o tensione nominale 24 kV

o corrente nominale 630 A

o potere di interruzione 500 MVA

o comando manuale

o relè elettronico di protezione corto circuiti di lunga e breve durata e guasti verso

terra (50-51-51N) secondo Dk 5600 (V^ edizione) – TO separato per le misure della

corrente verso terra, provvisto di bobina di sgancio di minima tensione nonché di

bobina di apertura a lancio di corrente – tensione di comando bobina 230 V;

l’alimentazione della bobina di minima sarà effettuata mediante UPS dotato di bypass statico in conformità alla Dk 5600

o contatti aux 2 NA + 2 NC disponibili, per segnalazione a distanza

o blocco chiave (chiave libera ad interruttore aperto)

n° 1 sezionatore tripolare di terra provvisto di:

o comando a mano rinviato all’esterno del quadro

o blocco meccanico con sezionatore rotativo

o blocco meccanico con la portella di accesso all’unità

n. 3 segnalatori capacitivi di linea di alimentazione in tensione;

punto luce interno realizzato con lampada protetta 24 Volt, 40 W ed interruttore esterno

resistenza anticondensa termostatata

4.1.2) n° 2 Moduli di protezione dei trasformatori

contenenti ciascuno:

terna di sbarre di rame elettrolitico per portata adeguata;

n° 1 sezionatore sotto carico tripolare a rotazione controsbarra a vuoto provvisto di:

o comando a mano fronte quadro

o blocco a chiave per interblocco con interruttore SF6

o blocco meccanico con sezionatore di terra posto a valle dell’interruttore

n° 1 interruttore tripolare in esafluoruro di zolfo con le seguenti caratteristiche:

o tensione nominale 24 kV

o corrente nominale 630 A

o potere di interruzione 500 MVA

o comando manuale

o relè elettronico di protezione corto circuito di lunga e breve durata (50-51), provvisto

di bobina di sgancio per comando a distanza – tensione di comando bobina 230 V

6

-

-

o contatti aux 1 NA + 1 NC disponibili, per segnalazione a distanza

o blocco chiave (chiave libera ad interruttore aperto)

n° 1 sezionatore tripolare di terra provvisto di:

o comando a mano rinviato all’esterno del quadro

o blocco meccanico con sezionatore rotativo

o blocco meccanico con la portella di accesso all’unità

o blocco a chiave con la portella del box trafo (chiave che libera in chiusura

interbloccata con il box del rispettivo trasformatore)

n. 3 segnalatori capacitivi di tensione a valle presente;

punto luce interno realizzato con lampada protetta 24 Volt, 40 W ed interruttore esterno

resistenza anticondensa termostatata

4.1.3) n° 2 Terne di conduttori di rame

aventi isolamento etilenpropilenico per il collegamento tra i sezionatori di manovra ed il circuito

primario dei trasformatori, comprese le teste cavo, previste per lunghezza di m. 10,00 circa

comprese le teste.

4.1.4) n° 2 Trasformatori trifase a secco

previsti ognuno per le seguenti caratteristiche:

tensione primaria di alimentazione

20.000 ± 5% Volt;

tensione secondaria a vuoto

400 Volt + neutro;

potenza

400 kVA

collegamenti

TR/ST + N

frequenza

50 Hz

perdite a vuoto e nel rame, le minime possibili, comunque secondo norme CEI – ENEL.

Avvolgimenti interni in rame elettrolitico, lamierino magnetico a cristalli orientati.

e sarà inoltre completo di:

n. 3 isolatori di AT;

n. 3+1 isolatori di BT;

commutatore per la variazione della tensione primaria manovrabile sopra coperchi a

trasformatore disinserito;

dispositivo di immissione ed aerazione;

pozzetto termometrico;

golfari per il sollevamento della parte estraibile e del trasformatore completo;

carrello con ruote orientabili nelle due direzioni principali;

morsetti di messa a terra;

targa caratteristica;

termometro con contatti.

4.1.5) n° 2 [Terne + Neutro] di conduttori di rame

aventi isolamento etilenpropilenico per il collegamento tra i trasformatori lato BT ed il quadro

BT, comprese le teste cavo, previste per lunghezze di m. 3,50 e 5,50 circa comprese le teste.

4.1.6) n° 1 Quadro per il comando-controllo e protezione di 2 trasformatori

da 400 kVA, dalle seguenti caratteristiche:

costituito da 3 scomparti ognuno ispezionabile dal fronte; anteriormente sarà provvisto

di porte incernierate munite di maniglia con serratura a chiave;

7

-

corredato di opportune feritoie di aerazione, di golfari di sollevamento e diframmi interni

tra i vari scomparti;

connessioni interne di potenza, in sbarre di rame elettrolitico abbondantemente

adeguate e connessioni ausiliarie in cavetto isolato grado 3 kV;

esecuzione conforme alle norme CEI 17-13, 64-8 e D.P.R. 547/55;

dimensioni indicative di mm. 2000 x 950 x 500 (h x l x p);

contenente, montate e connesse, le seguenti apparecchiature adatte al funzionamento in

luoghi umidi:

Per ogni linea di arrivo dai trasformatori principali da 400 kVA:

n. 1

interruttore automatico quadripolare, con adeguato potere d’interruzione simmetrico,

completo di relè elettronico di protezione contro la max corrente ed i sovraccarichi, relè

di sgancio sottoposto al rispettivo interruttore di MT onde evitare survoltaggi, contatti

ausiliari, manovra frontale interbloccata con la portella del quadro, bobina di sgancio;

n. 1

dispositivo di interblocco con l’altro interruttore

n. 1

amperometro elettromagnetico, quadrato da incasso, scala adeguata;

n. 1

riduttore di corrente p.d. con secondario a 5 A;

n. 1

commutatore amperometrico p.d.;

n. 1

voltmetro elettromagnetico scala 0 ÷ 500 V;

n. 1

commutatore di fase p.d.;

n. 1

spia luminosa di segnalazione linea inserita.

4.1.7) n° 1 Terna di conduttori di rame

aventi isolamento etilenpropilenico per il collegamento tra la cabina di fornitura dell’ENEL ed il

modulo di ingresso della cabina di trasformazione, comprese le teste cavo, prevista per una

lunghezza di m. 10 circa.

4.1.7) Accessori

a completamento della cabina elettrica, comprendenti:

-

n. 1 pulsante di emergenza sottovetro frangibile per l’apertura dell’interruttore generale

di M.T.

n. 1 pedana isolante;

n. 1 paio di guanti isolanti in gomma in custodia murale;

targhe esplicative delle varie celle;

lampade spia da fissare sul apposito supporto per l’indicazione di trasformatore sotto

tensione;

schema elettrico generale di assieme serigrafato su lastra di alluminio;

n. 1 cartello illustrante i soccorsi da portare ai folgorati;

n. 1 torcia elettrica a pila;

n. 1 estintore d’incendio a polvere da kg 6;

lampada automatica di emergenza con accumulatore e gruppo di ricarica incorporato,

tipo portatile e da fissare a parete;

capicorda e minuterie

8

4.2

ELETTROPOMPE

n° 3

Pompe centrifughe monogirante ad asse verticale, ad uno stadio con girante radiale a doppio

ingresso, accoppiate a motore elettrico asincrono trifase mediante giunto elastico, che siano

idonee al sollevamento di acqua potabile e che abbiano le seguenti caratteristiche indicative, o

migliorative:

portata

250 l/s

prevalenza

30 m

velocità di rotazione

1470 RPM;

potenza motore

132 kW;

materiali

corpo:

ghisa

girante:

bronzo

albero:

acciaio

bussola prot. albero:

acciaio inox

tenuta sull’albero

meccanica

lubrificazione cuscinetti a grasso

motore verticale

esecuzione:

chiuso

tensione:

400/690 V

protezione/isolamento: IP55/cl.F

Pompe centrifughe monogirante ad asse orizzontale, con bocca aspirante assiale e premente

verticale, accoppiate a motore elettrico asincrono trifase mediante giunto elastico, che siano

idonee al sollevamento di acqua potabile e che abbiano le seguenti caratteristiche indicative, o

migliorative:

portata

100 l/s

prevalenza

40 m

velocità di rotazione

1470 RPM;

potenza motore

75 kW;

materiali

corpo:

ghisa

girante:

bronzo

albero:

acciaio

bussola prot. albero:

acciaio inox

tenuta sull’albero

meccanica

lubrificazione cuscinetti a grasso

motore orizzontale

esecuzione:

chiuso

tensione:

400/690 V

protezione/isolamento: IP55/cl.F

n° 2

Le elettropompe, complete di base metallica, saranno installate dalla Ditta su appositi

basamenti predisposti.

La proposta delle pompe dovrà essere fatta considerando che:

a) il massimo rendimento alla portata nominale non sia inferiore all’82%;

b) il rendimento a portata compresa tra il ± 15% della portata nominale non sia mai

inferiore all’80%.

Sono compresi i cavi elettrici per il collegamento tra le varie apparecchiature, a partire dal

quadro BT in cabina elettrica, aventi le seguenti caratteristiche:

cavi di potenza di adeguata sezione;

isolamento in gomma etilenpropilenica classe G7;

grado di isolamento 4 kV;

guaina esterna con mescola a base PVC;

marchio IMQ;

conformità alle norme CEI 20 e 21 / UNEL 35024-70.

9

Ed inoltre, a completamento dell’impianto:

cavi flessibili con isolamento in gomma PCB, conduttori in filo di rame stagnato;

cavi flessibili con isolamento in PVC, antifiamma, conduttori in corda di rame ricotto;

cavetto flessibile schermato con schermatura a treccia e calza di rame, isolato in PVC

sotto guaina di PVC.

Sono altresì comprese le canalizzazioni metalliche o plastiche per l’alloggiamento dei cavi a

partire dai quadri fino alle elettropompe, tra cabina di trasformazione e tutti i quadri e fra i trasduttori di

segnale ed i quadri stessi (esclusi i cavidotti esterni all’impianto).

Ciascun quadro di avviamento delle elettropompe dovrà essere dotato sulla parte frontale

della seguente strumentazione:

contatore di funzionamento;

commutatori per la predisposizione del funzionamento, come: STOP-MANUALEAUTOMATICO;

lampade di segnalazione.

4.3

QUADRI: GENERALE, DI COMANDO, STRUMENTI

4.3.1) N. 1 Quadro generale di distribuzione - comando e controllo elettropompe e servizi

ausiliari.

Esecuzione modulare (adeguatamente suddivisa per la trasportabilità) a più unità affiancate.

Adatte per installazione interna - posa a pavimento. Struttura principale prefabbricata

realizzata in profilati di acciaio e lamiere stampate aventi spessore non inferiore a 20/10.

Grado di protezione sull'involucro esterno non inferiore ad IP 40.

Scomparti singolarmente suddivisi e segregati in:

- celle interruttori e relativi circuiti ausiliari di distribuzione-comando-controllo

- vani sbarre e cavi di potenza.

Tutta la bulloneria ed accessori interni di fissaggio componenti saranno zincati o cadmiati ove

non adottate lamiere verniciate. Dotato di golfari o idonei profilati smontabili, per la

movimentazione. Esecuzione conforme alle norme CEI 17-13/64-8 e DPR 547/55. Messa a

terra del quadro con sbarre di rame continua con sezione non minore di 200 mmq.

Ispezionabile dal fronte e dal retro, anteriormente provvisto di portelle incernierate dotate di

maniglia con serratura a chiave.

Accessori interni comuni per ciascuna colonna: scaldiglia anticondensa 220 V - 50 Hz

termostatata.

Connessioni di potenza in sbarre di rame elettrolitico a spigoli arrotondati e conduttori NO7-K

non propaganti incendio. Connessioni ausiliarie realizzate con conduttori NO7V-K non

propaganti incendio.

Caratteristiche elettriche principali:

tensione nominale

tensione di esercizio

tensione di prova a f. industriale per 1 minuto

-

corrente nominale sbarre princ.

uscita cavi

tensione ausiliarie circuiti:

500 V - 50 Hz

380/220 V - 50 Hz

2,5 kV circuiti princ.

1,5 kV circuiti ausil.

250 A

dal basso

220 V - 50 Hz / 110 V - 50 Hz /

24 V – 50 Hz.

Il quadro comprenderà i seguenti scomparti con le sottoindicate apparecchiature regolarmente

montate e collegate:

10

4.3.2) N. 1 Scomparto arrivo linea generale

contenente:

n. 1 interruttore sezionatore sottocarico, tipo scatto rapido con manovra frontale

interbloccata con la portella. Tipo quadripolare. Adatto al sezionamento del quadro e

di tutti i circuiti collegati a valle dello stesso;

n. 3 riduttori di corrente in classe 1, rapporto e prestazioni adeguate;

n. 1 convertitore statico di potenza attiva, classe 1;

n. 1 kilowattmetro monofase analogico, classe 1,5, scala adeguata, ingresso 4-20 mA,

modello da incasso a fronte quadro;

n. 1 voltmetro analogico, classe 1,5, scala 500 V, modello c.s.;

n. 1 commutatore voltmetrico per detto;

fusibili di protezione per detto;

n. 1 Trasformatore monofase 380/110 V per i circuiti ausiliari.

4.3.3) N. 5 Scomparti con convertitore per variazione giri del motore-pompa

(3 per Linea A e 2 per Linea B), comprendente ognuno:

-

n. 1 sezionatore sottocarico a scatto rapido, completo di una terna di fusibili di portata

adeguata, manovra rinviata con blocco della portella dello scomparto;

-

1 Convertitore trifase a frequenza variabile tipo a tensione impressa P.W.M., avente le

seguenti caratteristiche:

LINEA A

LINEA B

potenza nominale

120 kVA

potenza nominale

120 kVA

corrente continuativa

165 - 182 A

corrente continuativa

165 - 182 A

tensione di esercizio

400 V - 15%/+10%

tensione di esercizio

400 V - 15%/+10%

frequenza ingresso

50-60 Hz +/-10%

frequenza ingresso

50-60 Hz +/-10%

reattanza

incorporata

reattanza

incorporata

fattore di potenza

circa 0,98.

fattore di potenza

circa 0,98.

segnale controllo frequenza

0(4) ...20 mA

segnale controllo frequenza 0(4) ...20 mA

Detto convertitore è essenzialmente costituito da:

dispositivi soppressori di disturbi verso la rete (filtri antidisturbo tipo RFI);

sezione raddrizzatore con ponte trifase a diodi;

reattanza di livellamento in corrente continua;

sezione condensatori filtro in corrente continua e per lo scambio di potenza reattiva

verso il motore;

sezione inverter a transistors oppure a GTR;

sezione di regolazione a microprocessore.

Le funzioni di controllo comprenderanno:

regolazione di velocità manuale sul pannello frontale e predisposizione circuitale per

ricevere segnale di regolazione automatica (riferimento esterno) 4-20 mA per la

variazione dai minimi ai massimi giri con velocità minima, "base", in automatico

realizzata in schede di regolazione;

generatore di funzione a rampa tarabile;

11

-

comandi manuali locali;

predispositore scelta comando manuale/automatico;

comando automatico di start/stop;

autorestart in caso di interruzione dell'alimentazione elettrica.

Completo inoltre di pannello operativo con display a LED e tastiera a membrana che collegato

all'unità di regolazione esegue le seguenti funzioni:

taratura di dati e parametri alla messa in servizio;

costruzione dello schema di utilizzo con allacciamento di I/O supplementari;

indicazione dei parametri base, corrente, frequenza;

indicazione guasti;

test point interni per diagnostica.

In apposita sezione della morsettiera saranno riportati gli stati ed allarmi della pompa per il

collegamento all'impianto di telecontrollo.

4.3.4) N. 5 Scomparti elettropompe 380 V: Linea A = 3 x 132 kW + Linea B = 2 x 75 kW

comprendenti ognuno:

n. 1 sezionatore sottocarico a scatto rapido completo di una terna di fusibili di portata

adeguata, classe aM, manovra rinviata con blocco della portella dello scomparto;

n. 1 riduttore di corrente, classe 1, prestazione adeguata;

n. 1 amperometro analogico, modello da incasso a fronte quadro, classe 1,5;

n. 1 strumento contaore del funzionamento;

n. 1 commutatore di scelta comando "M-O-A";

n. 1 avviatore diretto per funzionamento manuale in “asincrono” a pieni giri

comprendente:

n. 1 contattore tripolare di linea a doppia rottura sui poli, completo di accessori e

contatti ausiliari;

n. 1 relè termico tripolare di protezione per sovraccarico e mancanza di ogni

singola fase;

coordinamento dell'avviatore sopradescritto con i fusibili generali pompa;

pulsanti e lampade spia p.d.

Lo scomparto elettropompa comprenderà infine:

n. 1 contattore tripolare adatto all'inserzione di una batteria di condensatori rifasatori;

n. 1 commutatore tripolare a scatto rapido completo di contatti ausiliari, manovra

frontale rinviata sul fronte della portella con interblocco della stessa;

Il commutatore determinerà la scelta manuale di comando pompa in velocità variabile o

in velocità asincrona.

serie di relè ausiliari istantanei e temporizzati per il funzionamento manuale/automatico

della elettropompa;

fusibili sezionabili sui vari circuiti ausiliari;

morsettiere componibili numerate;

targhette esterne indicatrici in plexiglass fissate in modo imperdibile ;

targhette interne su tutti i componenti con sigle riferite allo schema funzionale;

segnafili, canaline, spiraline ecc. a completamento.

4.3.5) N. 1 Scomparto strumenti (segnalazione/allarmi)

comprendente:

n. 3 strumenti registratore videografico per visualizzazione, analisi e memorizzazione

continua dei seguenti segnali:

12

·

·

·

·

·

·

·

·

·

pressione condotta adduttrice di monte;

livello serbatoio di aspirazione;

pressione in mandata Linea A;

pressione in mandata Linea B;

portata di mandata Linea A;

portata di mandata Linea B;

potenza assorbita;

clororesiduo;

pH;

dovrà essere collegabile PROFIBUS, poter trasferire i dati registrati su dischetto

standard, esportare i dati su software di uso comune, rilevare segnali analogici e/o

digitali, ragguppare i segnali per la visualizzazione, visualizzare con modalità grafiche

diverse, impostare soglie di allarme, memorizzare almeno 450.000 valori, ingressi

analogici 4 - 20 mA, esecuzione da incasso;

-

n. 2 totalizzatori della portata in mandata dell’impianto, tipo da incasso a fronte quadro;

-

n. 1 contatore di energia elettrica, totalizzante il consumo energetico dell'impianto,

classe 2;

n. 1 programmatore elettronico P.L.C. versione industriale, in grado di gestire

l'automazione di funzionamento della centrale di pompaggio.

Esso sarà del tipo a microprocessore completo di display e tastiera sul fronte, leds o

lampade per la visualizzazione degli allarmi e degli stati come più avanti descritto, unità

a controllo logico programmabile.

Il programma implementato nel PLC di controllo dovrà poter essere modificato ed

adattato alle diverse esigenze direttamente dal personale dell’Azienda; per questo

motivo dovrà essere dotato di una interfaccia a bordo corrispondente a quella di

esercizio o separata (compresi tastiera, collegamenti, visualizzazione e software), che

permetta la modifica del software di base realizzato, del quale dovrà essere fornita

adeguata documentazione;

-

-

n. 2 Interruttori automatici di ingresso/uscita UPS, tipo monofase automatici

magnetotermici e differenziali;

-

n. 1 interruttore magnetotermico per la linea luci di emergenza;

-

n. 1 interruttore c.s. per la linea apparati di telecontrollo;

-

n. 1 interruttore c.s. per la linea a disposizione;

-

n. 1 soglia statica per il circuito di min. pressione in aspirazione per blocco pompe

anche in manuale;

-

n. 1 trasformatore monofase 380/24 V potenza adeguata;

-

lampada di segnalazione di minima pressione in aspirazione;

-

n. 1 serie di lampade o segnalazioni di stato ed allarme;

-

alimentatori dei segnali di impianto;

-

selettori di scelta funzionamento e pulsanti di reset;

-

fusibili sezionabili a protezione di tutti i circuiti e degli strumenti di misura automatismo

e registrazione;

-

serie di relè ausiliari istantanei e temporizzati per il completamento del circuito

funzionale;

13

-

morsettiere componibili numerate;

-

targhette esterne indicatrici in plexiglass fissate in modo imperdibile;

-

targhette interne su tutti i componenti con sigle riferite allo schema funzionale;

-

segnafili, canaline, spiraline ecc. a completamento;

-

inputs e outpust analogici con separazione galvanica segnale 4 ÷ 20mA;

-

inputs e outputs digitali tipo ON/OFF liberi da tensione;

-

ingressi e uscite, sia digitali che analogiche, in quantità sufficiente al controllo di tutte

le funzionalità dell'impianto aumentata di n. 2 disponibili per ciascuna tipologia

Inoltre, a completamento, è prevista una morsettiera di interfaccia all'apparato di telecontrollo

dell'Acquedotto; in essa raccolti tutti i contatti puliti e liberi da tensione relativi a stati e allarmi

dell'impianto, nonché i segnali analogici 4 ÷ 20 mA corrispondenti a tutti i parametri dell'impianto.

Ogni stato di funzionamento delle apparecchiature (sia ON che OFF) dovrà corrispondere ad

altrettanti contatti puliti normalmente aperti (NO) in assenza di tensione; gli allarmi invece

corrisponderanno a contatti normalmente chiusi (NC) in funzionamento normale (aperti in stato di

allarme).

Il quadro strumenti sarà strutturato in modo che sul fronte si possono visualizzare

contemporaneamente, oltre che sui registratori, i seguenti parametri idraulici:

pressione condotta adduttrice di monte;

livello serbatoio di aspirazione;

pressione in mandata Linea A;

pressione in mandata Linea B;

portata di mandata Linea A;

portata di mandata Linea B;

potenza assorbita;

clororesiduo;

pH.

Dovranno inoltre essere visualizzate contemporaneamente, tramite leds sul fronte del quadro,

le seguenti segnalazioni dello stato dell'impianto:

mancanza energia MT;

mancanza energia BT;

comando automatico inserito;

comando manuale inserito;

elettropompa 1 inserita;

elettropompa 2 inserita;

elettropompa 3 inserita;

elettropompa 4 inserita;

elettropompa 5 inserita;

livello di aspirazione minimo;

livello di aspirazione minimo - minimo;

livello di aspirazione massimo;

livello di aspirazione massimo - massimo;

minimo clororesiduo;

massimo clororesiduo;

minimo pH;

massimo pH.

14

I parametri idraulici e le segnalazioni sopra citate potranno eventualmente essere visualizzate

complessivamente in un'unica pagina di visualizzazione del PLC di controllo.

Dovranno infine essere visibili contemporaneamente i seguenti allarmi con memoria a

ripristino manuale:

avaria elettropompa 1;

avaria elettropompa 2;

avaria elettropompa 3;

avaria elettropompa 4;

avaria elettropompa 5;

mancanza energia MT;

mancanza energia BT;

massima portata Linea A;

massima portata Linea B;

livello di aspirazione minimo;

livello di aspirazione minimo - minimo;

livello di aspirazione massimo;

livello di aspirazione massimo - massimo;

minima pressione di mandata Linea A;

minima pressione di mandata Linea B;

massima pressione di mandata Linea A;

massima pressione di mandata Linea B;

minimo clororesiduo;

massimo clororesiduo;

minimo pH;

massimo pH.

che potranno essere inseriti opzionalmente in un'unica pagina di visualizzazione del PLC,

apposite funzioni di ripristino manuale dello stato di allarme.

con

Sempre sul fronte vi saranno:

un selettore manuale che permetterà di escludere o inserire localmente il

funzionamento automatico dell'impianto;

un pulsante di ripristino allarmi;

un interruttore generale del PLC.

Sono compresi tutti i collegamenti elettromeccanici e le tubazioni di protezione per tutte le

strumentazioni fornite ed elencate nel presente capitolato.

4.3.6) Descrizione del funzionamento automatico dell’impianto

I quadri di comando dovranno essere previsti oltre che per il funzionamento di ogni

elettropompa in asincrono a pieni giri, anche per il funzionamento automatico di seguito descritto. Le

due linee di pompaggio e l’alimentazione del serbatoio in aspirazione dovranno essere controllate da

apposito regolatore (PLC) per rispondere alle esigenze del funzionamento suddetto.

L’intero impianto dovrà comunque essere perfettamente automatizzato al fine di garantire i

funzionamenti qui sotto riportati, con le ulteriori precisazioni e definizioni che verranno date dalla

Direzione Lavori:

LINEA A

Il pompaggio prevede normalmente il funzionamento di n. 1 o di n. 2 pompe in parallelo, a giri

variabili. La terza pompa sarà solo di riserva alle prime due e subentrerà, sempre a giri variabili, in

caso di avaria di una delle precedenti mantenendone le stesse funzionalità.

15

Esso sarà impostato per mantenere, tramite opportuno regolatore PID inserito nel PLC di

controllo, la pressione di mandata (misurata in un punto del collettore di mandata) ad un valore

prefissato e modificabile tramite operazioni da tastiera su PLC; contemporaneamente dovrà essere

tenuto sotto controllo, dalla regolazione, il livello del serbatoio di aspirazione, per evitare che lo stesso

superi alcune soglie di minimo e massimo programmate e temporizzabili. Per questo motivo dovrà

essere installata una regolazione PID che controllerà uno dei due parametri (pressione di mandata –

livello serbatoio aspirazione) secondo una priorità determinata da un algoritmo interno al software del

PLC, contenente per ciascun parametro un intervallo di lavoro entro il quale il sistema garantisce il

funzionamento sia del serbatoio che delle pompe in condizioni normali. L’automazione della Linea

dovrà inoltre considerare i casi previsti di deflusso diretto delle portate lungo la condotta DN 800,

bypassando l’impianto, e di funzionamento inverso dell’impianto; tali funzionamenti sono descritti ai

punti seguenti.

L'avviamento della Linea avverrà quando la pressione di mandata scenderà al di sotto di una

certa soglia di pressione programmata e temporizzabile, avendo il consenso dal sistema di controllo

di livello del serbatoio di aspirazione e degli ulteriori blocchi necessari agli automatismi sotto riportati.

Il programmatore controllerà dapprima i parametri, gli allarmi ed i blocchi e quindi darà il comando di

start inverter relativo alla prima pompa programmata. L’inverter, dopo il tempo necessario alla sua

rampa di salita per portarsi dalla velocità zero ai giri minimi di funzionamento, varierà il numero di giri

della pompa proporzionalmente alla portata.

Per quanto riguarda il funzionamento parallelo, una volta giunti al massimo valore di portata

della prima pompa, dopo il superamento di una soglia programmata di portata, il programmatore

provvederà a portare la stessa ai giri minimi atti a consentire il parallelo e quindi verrà dato il

comando di start del secondo inverter. Quest'ultimo impiegherà il tempo necessario per portarsi dalla

velocità zero ai giri minimi di parallelo uguali a quelli della prima pompa, dopo di che i due convertitori

regoleranno insieme linearmente il numero di giri delle pompe a seconda della richiesta di portata e

sino alla massima potenzialità delle due pompe.

Il processo di ritorno sarà analogo al precedente ricordando però che prima di disinserire la

seconda pompa sarà necessario portare a velocità minima di parallelo le due pompe e quindi regolare

la pressione di mandata con una sola pompa.

Detto funzionamento sarà parametrizzato e adattabile con semplici operazioni alle esigenze

d'impianto.

LINEA B

La Linea B avrà sempre una sola elettropompa in esercizio, in funzionamento a giri variabili in

funzione delle portate richieste dall’utenza. La elettropompa di riserva subentrerà a quella di esercizio

in caso di avaria; anch’essa funzionerà a giri variabili, comandata dal proprio convertitore di

frequenza, e manterrà le stesse funzionalità della pompa di esercizio.

Anche la Linea B sarà impostata per mantenere, tramite opportuno regolatore PID inserito nel

PLC di controllo, la pressione di mandata (misurata in un punto del collettore di mandata) ad un

valore prefissato e modificabile tramite operazioni da tastiera su PLC. Inoltre, analogamente alla

Linea A, anch’essa sarà automatizzata in modo da regolare, congiuntamente alla pressione di

mandata, il livello del serbatoio in aspirazione, e in modo da garantire il corretto funzionamento in

caso di deflusso diretto e di funzionamento inverso dell’impianto.

Quando la pressione di mandata scenderà al di sotto di una certa soglia di pressione

programmata e temporizzabile, e avrà il consenso dal sistema di controllo di livello del serbatoio di

aspirazione e degli ulteriori blocchi necessari agli automatismi sotto riportati, la Linea si avvierà. Il

programmatore controllerà dapprima i parametri, gli allarmi ed i blocchi e quindi darà il comando di

16

start inverter relativo alla pompa programmata. L’inverter, dopo il tempo necessario alla sua rampa di

salita per portarsi dalla velocità zero ai giri minimi di funzionamento, varierà il numero di giri della

pompa proporzionalmente alla portata.

SERBATOIO DI ASPIRAZIONE

Come detto, il sistema di regolazione dell’impianto dovrà controllare, contestualmente alle

Linee di pompaggio, anche il livello idrico all’interno del serbatoio di aspirazione, che dovrà essere

impostato con delle soglie regolabili e temporizzabili. In ingresso al serbatoio è posta una

elettrovalvola a farfalla DN 400 (predisposta per la motorizzazione, cui dovrà provvedere la Ditta) che,

insieme al controllo delle linee di pompaggio, dovrà permettere la regolazione automatica di tale

livello.

In generale l’automazione sarà impostata nel seguente modo:

-

-

l’elettrovalvola DN 400 viene aperta per il riempimento del serbatoio; contestualmente

vengono avviate le linee di pompaggio.

quando il livello idrico raggiunge una certa soglia (livello di aspirazione massimo),

l’elettrovalvola inizia a chiudere regolando la portata in ingresso pari a quella in uscita

in modo da mantenere costante tale soglia. Nel caso il livello tenda a salire

ulteriormente, l’elettrovalvola chiude progressivamente fino all’eventuale chiusura

totale in corrispondenza alla soglia massima (livello di aspirazione massimo-massimo).

quando il livello idrico inizia a scendere (nonostante l’elettrovalvola sia completamente

aperta) raggiungendo una soglia stabilita (livello aspirazione minimo), il pompaggio

della Linea A diminuisce portandosi ad un regime minimo, corrispondente ad un valore

impostabile da tastiera. Se il livello del serbatoio continua a scendere fino alla soglia

“livello aspirazione minimo-minimo”, i due pompaggi Linea A e Linea B si fermano

completamente.

Dovranno pertanto essere impostabili da tastiera e modificabili i seguenti parametri:

Livello di aspirazione minimo.

Se il livello della vasca di aspirazione scende sotto tale valore, la Linea A verrà portata ad un

regime minimo, corrispondente ad un valore minimo di giri delle pompe, impostabile con

parametro da tastiera, con progressiva riduzione del numero di pompe inserite in caso di

persistenza dell'abbassamento di livello oltre un tempo prefissato e modificabile, fino ad

averne una sola ai minimi giri permessi .

Livello di ripristino aspirazione minimo.

Livello di aspirazione al di sopra del quale l'impianto ritorna al funzionamento normale

Livello di aspirazione minimo - minimo.

Se il livello della vasca di aspirazione scende sotto tale valore, si fermerà completamente

l'impianto.

Livello di ripristino aspirazione minimo - minimo.

Livello di aspirazione al di sopra del quale l'impianto può riavviarsi (se tutte le altre condizioni

lo permettono).

Livello di aspirazione massimo.

Livello di aspirazione al di sopra del quale l’elettrovalvola inizia a chiudere, modulando la

portata in ingresso per mantenere il livello costante.

Livello di aspirazione massimo – massimo.

Livello di aspirazione in corrispondenza del quale l’elettrovalvola chiude completamente.

17

DEFLUSSO DIRETTO DELLA PORTATA LUNGO L’ADDUTTRICE DN 800

In caso di avaria della Linea A, dovrà essere possibile far defluire direttamente la portata

proveniente da monte lungo l’adduttrice a valle, bypassando l’impianto. Tale deflusso diretto

dev’essere regolato in maniera automatica mediante l’elettrovalvola DN 800, già installata e

predisposta per la motorizzazione a cui dovrà provvedere la Ditta. Tale elettrovalvola dovrà essere

regolata in base alla pressione di monte e di valle all’interno della condotta DN 800; in particolare

quella di monte dovrà essere misurata direttamente nella condotta prima del nodo di ingresso del

serbatoio, e quella di valle sarà uguale alla pressione di mandata della Linea A.

Normalmente, con il pompaggio Linea A in funzione, l’elettrovalvola sarà chiusa. Qualora il

pompaggio Linea A dovesse fermarsi, e la pressione di tale linea diminuisse fino ad essere inferiore a

quella di monte nella condotta, l’elettrovalvola inizierà ad aprire facendo defluire direttamente le

portate verso valle. Questo avverrà con l’elettrovalvola DN 400, in ingresso al serbatoio, normalmente

aperta e regolata solamente dal pompaggio Linea B, quando questo fosse attivo, oppure

provvedendo contestualmente a chiudere l’elettrovalvola DN 400, qualora anche il pompaggio Linea

B fosse inutilizzabile.

Quando viene ridato il comando di riattivazione del pompaggio Linea A, prima che questo

parta dovrà iniziare l’apertura dell’elettrovalvola DN 400 (qualora fosse chiusa) e poi la chiusura,

opportunamente temporizzata per evitare danneggiamenti alla condotta, dell’elettrovalvola DN 800.

Solo ad ultimazione di tali operazioni potranno attivarsi le pompe della Linea A. Tra i blocchi del

pompaggio della Linea A, che dovranno essere verificati prima dell’avviamento delle pompe, rientrano

pertanto anche quelli relativi alla regolazione dell’elettrovalvola DN 800, qui riportati. Si evidenzia la

necessità di temporizzare opportunamente le manovre della valvola DN 800 per garantire la condotta

contro eventuali rotture causate da sovrapressioni.

FUNZIONAMENTO INVERSO DELL’IMPIANTO

L’impianto di pompaggio dev’essere strutturato in modo da poter funzionare inversamente

rispetto alla direzione di flusso idraulico normale. Il funzionamento inverso prevede di alimentare da

valle sia il tratto di monte della condotta DN 800 che il serbatoio, utilizzando l’acqua proveniente dalla

parte di valle della condotta DN800 ed opportunamente pompata dagli impianti di valle. Si prevede

inoltre di utilizzare anche le pompe della Linea A per alimentare la Linea B, aprendo manualmente la

valvola a farfalla DN 300 posta all’interno dell’impianto per la separazione tra le due mandate. Per

poter alimentare in senso inverso l’impianto, sarà necessario aprire la valvola del by-pass interno

dell’impianto mantenendo in comando manuale l’elettrovalvola DN 800 e quella DN 400 di

caricamento del serbatoio, che dovranno restare chiuse, mentre saranno manovrate manualmente le

altre valvole di impianto.

IN GENERALE:

tutte le azioni sopra previste dovranno essere complete di temporizzazioni adeguate.

l'esclusione del comando automatico del programmatore con la conseguente possibilità di agire

localmente dall'operatore sulle pompe sarà dato o dal selettore posto sul fronte del

programmatore o dal segnale digitale posto sugli ingressi e proveniente dal telecontrollo; in

entrambi i casi si accenderà il relativo led sul fronte del quadro.

qualora nel funzionamento automatico da impianto fermo, la elettropompa programmata non si

avviasse, oppure essa fosse erroneamente selezionata in velocità asincrona a giri fissi, oppure

ancora, durante il funzionamento andasse in avaria, il programmatore chiamerà in funzione di

subentro (dopo una temporizzazione tarabile) l'elettropompa di riserva. Ogni mancato intervento

della pompa chiamata a funzionare sarà segnalato sul relativo led di avaria a ripristino manuale.

Sarà naturalmente possibile variare la sequenza delle pompe chiamate a funzionare con semplici

operazioni da tastiera sul fronte, per entrambe le linee.

18

4.4

il programma implementato nel PLC di controllo dovrà poter essere modificato ed adattato alle

diverse esigenze direttamente dal personale dell’Azienda.

APPARATI IDRAULICI

Verranno forniti, complessivamente, i seguenti apparati idraulici principali, completi di tutti gli

elementi accessori necessari alla loro installazione a perfetta regola d’arte.

4.4.1) In aspirazione:

-

n. 3 saracinesche DN 400 – PN 10 del tipo a corpo piatto, vite interna ed a comando

manuale tramite volantino. Corpo e cappello in ghisa sferoidale. Cuneo in ghisa

sferoidale e ricoperto in gomma. (Linea A);

-

n. 2 saracinesche DN 300 – PN 10 aventi caratteristiche tecnico-costruttive come

sopra. (Linea B);

-

n. 3 giunti elastici di smontaggio DN 400 flangiati ottenuti per modellazione, composti

da: un sottostrato in gomma sintetica idonea per il servizio alimentare, tela in nylon

antistrappo e robusti anelli in acciaio di rinforzo incorporati. Il rivestimento esterno sarà

in gomma resistente all’abrasione. Alle estremità sono riportate le flange in acciaio.

(Linea A);

-

n. 2 giunti elastici di smontaggio DN 300 flangiati, aventi caratteristiche tecnicocostruttive come sopra. (Linea B);

-

n. 6 serie di tronchi di tubo, riduzioni e pezzi speciali in acciaio atti a collegare quanto

sopra alle bocche delle pompe e/o valvola a farfalla di by-pass ed al collettore generale

di aspirazione DN 600 (quest’ultimo fornito a parte); complete di flange, bulloni e

guarnizioni.

Le apparecchiature sopradescritte saranno dimensionate per classi di pressione PN 10.

4.4.2) In mandata:

-

n. 3 valvole di ritegno del tipo ad ugello Venturi DN 350 – PN 10, ognuna costituita da:

corpo flangiato in ghisa, sede di tenuta sul corpo in bronzo, otturatore con riporto inox,

albero in acciaio inox, molle in acciaio inox ed indeformabile. (Linea A);

-

n. 2 valvole di ritegno del tipo ad ugello Venturi DN 200 – PN 10 aventi caratteristiche

tecnico-costruttive come sopra. (Linea B);

-

5 Manometri del tipo tutto inox a molla tubolare, riempito con glicerina, ognuno

composto da: perno di attacco, molla tubolare, quadrante, lancetta, cassa, guarnizione

trasparente, anello. Il manometro avrà grado di protezione IP 65. Fondo scala 0÷5 bar.

Ogni manometro sarà completo di un rubinetto di esclusione.

-

n. 3 saracinesche DN 350 – PN 10 del tipo a corpo piatto, vite interna ed a comando

manuale tramite volantino. Corpo e cappello in ghisa sferoidale. Cuneo in ghisa

sferoidale e ricoperto in gomma. (Linea A);

19

-

n. 2 saracinesche DN 200 – PN 10 aventi caratteristiche tecnico-costruttive come

sopra. (Linea B);

-

n. 1 valvola a farfalla DN 400 (by-pass) – PN 10 del tipo flangiato con corpo e disco in

ghisa sferoidale, albero in acciaio inox, riduttore a vite senza fine con asta di manovra

e volantino, installazione con flange UNI PN 10, profilo di tenuta di gomma sintetica

NBR sul disco e sede di tenuta in acciaio inox realizzata sul corpo, atta a fornire la

massima garanzia di durata e resistenza all’abrasione e all’invecchiamento;

-

n. 3 giunti elastici di smontaggio DN 350 flangiati ottenuti per modellazione, composti

da: un sottostrato in gomma sintetica idonea per il servizio alimentare, tela in nylon

antistrappo e robusti anelli in acciaio di rinforzo incorporati. Il rivestimento esterno sarà

in gomma resistente all’abrasione. Alle estremità sono riportate le flange in acciaio.

Completi di tiranti di contenimento. (Linea A);

-

n. 2 giunti elastici di smontaggio DN 200 flangiati, aventi caratteristiche tecnicocostruttive come sopra. (Linea B);

-

n. 1 giunto di smontaggio DN 400 in acciaio completo di bulloneria in acciaio inox,

guarnizioni ed ogni altro accessorio;

-

n. 6 serie di tronchi di tubo, riduzioni e pezzi speciali in acciaio atti a collegare quanto

sopra alle bocche delle pompe e/o valvola a farfalla di by-pass ed ai collettori di

mandata DN 500 / DN 300 (questi ultimi forniti a parte); complete di flange, bulloni e

guarnizioni.

Le apparecchiature sopradescritte saranno dimensionate per classi di pressione PN 10.

4.4.3) Nell’area esterna:

Oltre alle apparecchiature idrauliche sopra riportate, la Ditta dovrà realizzare la motorizzazione

di N. 2 valvole a farfalle situate nell’area esterna (N. 1 DN 400 in ingresso al serbatoio e N.1 DN 800

sull’adduttrice principale esistente a valle dell’impianto) mediante installazione di idonei attuatori

elettrici, e provvedendo ai collegamenti elettrici necessari (esclusi i cavidotti esterni).

Tali elettrovalvole a farfalla dovranno essere completamente automatizzate e regolata in base

a quanto descritto al punto 4.3.6).

4.4.4) Caratteristiche tecniche degli apparati idraulici

TUBI IN ACCIAIO

I tubi in acciaio saranno conformi alle norme UNI EN 10224/03 relative alle caratteristiche,

tolleranze, spessori e prove per tubi in acciaio per condotte in pressione, ovvero alla Circolare n. 2136

del 05-05-1966 del Consiglio Superiore dei LL.PP. Dovranno essere osservate integralmente le

prescrizioni contenute in esse con le seguenti ulteriori specificazioni:

a) per quanto riguarda il tipo di acciaio da impiegare per la fabbricazione dei tubi esso non dovrà

avere caratteristiche chimico-fisiche-meccaniche inferiori a quelle del tipo Fe 410 e precisamente:

carico unitario di rottura

carico unitario di snervamento

≥ 410 N/mmq.

≥ 255 N/mmq.

20

≥ 22 %

allungamento

Composizione chimica percentuale risultante dall'analisi di colata come segue:

C

max

0,21

P

max

0,04

S

max

0.04

Mn

max

1.20

Si

max

0.35

Nell'analisi sul prodotto sono ammessi, rispetto ai massimi consentiti sull'analisi di colata, i

seguenti scostamenti:

+ 0,03 %

+ 0,005%

+ 0,10 %

+ 0,05%

per il carbonio

per il fosforo e lo zolfo

per il manganese

per il silicio

b) per quanto riguarda le analisi di colata relative ai materiali impiegati per la fabbricazione delle

tubazioni esse dovranno essere comprovate con l'esibizione dei certificati originali della ditta

produttrice;

c) su ogni tubo dovrà essere indicato il numero di colata corrispondente al fine della sua esatta

identificazione.

Il rivestimento interno dovrà essere conforme all'uso alimentare, realizzato con vernici

epossidiche senza solventi, dello spessore minimo di 250 micron; il sottofondo dovrà essere

preparato mediante sabbiatura al grado SA 2 1/2, e comunque mediante trattamento idoneo

all'aggrappaggio del rivestimento epossidico, che dovrà resistere alla scalfitura, all'abrasione ed avere

una sufficiente elasticità.

Detto trattamento dovrà essere effettuato su tutte le superfici, anche esterne, delle tubazioni

che saranno a contatto con acqua, in qualsiasi punto dell'impianto esse si trovino.

Le tubazioni fuori terra saranno rivestite esternamente con vernici epossidiche a due mani di

colore verde RAL 6029 previa preparazione del fondo e applicazione di vernice antiruggine; a scelta

della D.L. detta verniciatura potrà essere sostituita dalla bitumatura a spessore con lana di vetro.

La D.L. potrà intervenire per il collaudo in fabbrica delle tubazioni prima di essere consegnate

in cantiere; di tutte le applicazioni di vernici a contatto con liquidi alimentari dovrà essere presentata

adeguata documentazione comprovante le caratteristiche di atossicità, secondo quanto indicato dalla

Circolare del Ministero della Sanità n. 102 del 02/12/1978, salvo rispondere agli ulteriori requisiti

previsti per i materiali forniti nel periodo successivo all’applicazione del D.M. n. 174 del 06/04/2004.

Gli spessori dei tubi in acciaio, salvo diversa specificazione in elenco prezzi, sono qui sotto

riportati diametro per diametro ( serie normale ):

- DN 60

- “

80

- “ 100

- “ 125

- “ 150

- “ 200

- “ 250

- “ 300

- spessore mm

“

“

“

“

“

“

“

“

“

“

“

“

“

“

2.6

2.9

3.2

3.6

4.0

5.0

5.6

5.9

21

“ 350

“ 400

“ 450

“ 500

“ 600

“ 700

“ 750

“ 800

“ 900

“ 1000

-

“

“

“

“

“

“

“

“

“

“

“ 6.3

“ 6.3

“ 6.3

“ 6.3

“ 6.3

“ 7.1

“ 8.0

“ 8.0

“ 10.0

“ 10.0

PEZZI SPECIALI

Il collegamenti fra i tubi in acciaio, le apparecchiature, i Te di diramazione, le curve, i raccordi

conici fra i differenti diametri, gli attacchi degli sfiati, ecc., saranno di acciaio e conformi alle norme

UNI EN 10224/03; dovranno essere rivestiti internamente con vernici epossidiche per uso alimentare

a norma di legge ed all'esterno di lana di vetro in strisce avvolte in duplice strato, successivamente

compresse e bitumate.

Per i pezzi speciali posati fuori terra o a contatto anche esterno con l'acqua d'impianto,

valgono le stesse disposizioni previste per le tubazioni in acciaio.

Le flange dei pezzi speciali di ghisa ed acciaio dovranno avere le dimensioni, gli spessori ed i

fori secondo le norme UNI per pressioni fino a 10 atmosfere.

Le estremità lisce, a loro volta, dovranno avere le dimensioni esterne uguali a quelle delle

corrispondenti teste dei tubi da collegare per l'applicazione di giunti Gibault.

Agli effetti degli ingombri, i pezzi speciali dovranno avere le seguenti caratteristiche:

- Riduzioni

: dovranno risultare perfettamente coniche, senza sbavature e spigoli vivi all'interno.

L'angolo di rastremazione sarà di norma non superiore a 15°.

- Bouts

: flangiati da un lato e lisci dall'altro: lunghezza variabile fra i 200 ed i 500 mm.

complessivi secondo i diametri della tubazione.

- Te

: flangiati o lisci. La lunghezza, sull'asse alle condotte in cui saranno inseriti, non sarà

superiore a mm. 400 per tubi fino al diametro di mm. 100; a mm. 600 per tubi dei diametri fino a

mm. 250 e a mm. 800 per tubi dei diametri fino a mm. 500; a mm 1000 per tubi di diametri fino a

mm 800. Il tronchetto di derivazione avrà lunghezza variabile da mm. 200 a mm. 700 complessivi

secondo il diametro della tubazione.

- Curve

: il raggio di curvatura dell'asse delle curve dovrà essere di almeno mm. 200 più il

diametro della tubazione.

I tipi di curve previsti sono quelli per derivazione di 11°, 22°, 45° e 90°. Le curve intermedie

fra le deviazioni sopra indicate dovranno essere formate dalla combinazione di uno o più elementi

normali ed eventualmente dalla deviazione consentita dal Gibault attiguo.

Nella posa dei pezzi speciali saranno utilizzate adeguate guarnizioni e bulloneria inox; le

guarnizioni, essendo a contatto con acqua, dovranno essere conformi alla circolare n. 102 del Min.

della Sanità del 02/12/78, da dimostrarsi con adeguata documentazione, salvo rispondere agli ulteriori

requisiti previsti per i materiali forniti nel periodo successivo all’applicazione del D.M. n. 174 del

06/04/2004.

22

GIUNTI UNIVERSALI E DI SMONTAGGIO

I giunti universali adatti per il collegamento di tubazioni per acqua potabile di diverso materiale

o diametro esterno, dovranno essere in ghisa secondo UNI ISO 1083, resistenti alla pressione si

esercizio di 10 bar e di collaudo di 15 bar.

I tiranti, privi di difetti di costruzione, dovranno essere in acciaio inox A/2 AISI 304, con vite a

testa esagonale e gambo parzialmente filettato, secondo norme UNI 5737 DIN 931 e dadi esagonali

secondo norme UNI 5588 DIN 934 e con filettatura metrica ISO passo grosso.

Dovranno avere guarnizioni in elastomero, conformi alla Circolare del Ministero della Sanità n.

102 del 02-12-78, per uso a contatto con acqua potabile, salvo rispondere agli ulteriori requisiti

previsti per i materiali forniti nel periodo successivo all’applicazione del D.M. n. 174 del 06/04/2004.

Potranno sostituire i corrispondenti giunti di tipo Gibault previsti dal progetto, secondo il giudizio della

D.L..

I giunti di smontaggio, da installare in corrispondenza delle apparecchiature di regolazione

soggette a smontaggio, potranno sostituire, a seguito di parere della D.L., i sistemi di smontaggio

costituiti dall’accoppiamento di Bouts-Giubault; sono costruiti in ghisa od acciaio secondo il diametro

di utilizzo, costituiti da una flangia con foratura UNI, corpo e anello di serraggio opportunamente

protetti da corrosione all'esterno, all'interno saranno rivestiti con materiali adatti all'uso potabile, così

come le guarnizioni di tenuta, avranno bulloneria inox e risponderanno a tutte le specifiche compatibili

già indicate per la fornitura in opera delle altre apparecchiture idrauliche.

SARACINESCHE

Saranno costruite con corpo e cappello in ghisa GG 25 o sferoidale per pressione di esercizio

di 10 atmosfere; normalmente a sezione ovale, saranno di tipo a corpo piatto in casi particolari di

installazioni dove sia richiesto il minimo ingombro.

Cuneo in ghisa GG 25 rivestito con gomma sintetica vulcanizzata di tipo speciale, atta a

fornire la massima garanzia di durata e resistenza all'invecchiamento e all'abrasione; detto cuneo

sarà dotato di un orifizio di scarico nella sua parte inferiore per evitare i rischi del gelo o il formarsi di

colonie di batteri.

L'albero di manovra e la madrevite saranno in ottone o in acciaio inox AISI 304.

Il premistoppa sarà in bussola di bronzo, con anelli O-RING; tutte le superfici di guida e

registro dell'albero di manovra saranno tornite e piallate. La chiusura sarà destrorsa.

Tenuta secondaria ad O-RING in bussola di Nylon/bronzo sostituibile in esercizio.

Le saracinesche saranno verniciate internamente ed esternamente con doppio strato di

vernice epossidica atossica.

Tutte le parti in gomma dovranno essere conformi alla circolare n. 102 del 02.12.1978 del

Ministero della Sanità, salvo rispondere agli ulteriori requisiti previsti per i materiali forniti nel periodo

successivo all’applicazione del D.M. n. 174 del 06/04/2004.

La bulloneria di collegamento ai singoli pezzi speciali sarà in acciaio inox AISI 304.

La foratura delle flange secondo le norme UNI PN 10.

Le saracinesche dovranno potersi manovrare sotto carico.

23

Le saracinesche saranno collegate alle tubazioni con raccordi metallici a flangia e bulloni in

acciaio inox.

Con le saracinesche sarà fornito un conveniente numero di chiavi di manovra.

Le saracinesche saranno provviste di volantini o di aste di manovra in acciaio zincato, quadro

di manovra e cappellotto in G.S. od ottone OT 58 di dimensioni corrispondenti all’albero della

saracinesca; tubo protettore in PVC avvitato o solidale al corpo della saracinesca; aste fisse o di tipo

telescopico; e qualsiasi accessorio che si renda necessario per l’installazione a perfetta regola d’arte

della saracinesca.

VALVOLE A FARFALLA

Le valvole a farfalla saranno di tipo wafer o flangiate, con corpo e disco in ghisa sferoidale,

albero in acciaio inox AISI 420, riduttore a vite senza fine con asta di manovra, installazione con

flange UNI PN 10, chiusino telescopico in ghisa per esecuzione interrata o in pozzetto (vedi

descrizione per saracinesche), profilo di tenuta di gomma sintetica NBR sul disco e sede di tenuta in

acciaio inox realizzata sul corpo, atta a fornire la massima garanzia di durata e resistenza

all’abrasione e all’invecchiamento. La bulloneria sarà in acciaio inox AISI 304.

BULLONERIA

I bulloni per il collegamento di pezzi speciali, flange, saracinesche, valvolame in genere e altre

applicazioni particolari, dovranno corrispondere alle caratteristiche tecnico-meccaniche definite nelle

prescrizioni delle norme UNI 3740.

Dovranno essere privi di difetti di costruzione, di ammaccature sui filetti, di screpolature o di

altre soluzioni di continuità.

Dovranno essere in acciaio inox A/2 AISI 304, con vite parzialmente filettata, secondo norme

UNI 5737 DIN 931, filettatura metrica ISO a passo grosso e con testa a dado esagonale, secondo

norme UNI 5588, DIN 934 ( DIN 975 per barre filettate )

Le tubazioni, i pezzi speciali e le apparecchiature dovranno essere completati con le

guarnizioni, la bulloneria inox e i sistemi di supporto necessari; in particolare i supporti potranno

essere realizzati, a cura della ditta, sia in calcestruzzo armato che in acciaio verniciato, tenendo

presente che in caso di necessità di smontaggio per manutenzione delle apparecchiature idrauliche,

dovranno essere previsti opportuni sistemi di fissaggio amovibili.

Tutte le apparecchiature idrauliche dovranno essere dotate di un giunto di smontaggio per le

operazioni di futura manutenzione.

4.5

SISTEMI DI MISURA

Verranno forniti i seguenti sistemi di misura principali, completi di tutti gli elementi accessori

necessari alla loro installazione a perfetta regola d’arte.

4.5.1) n° 1 Misuratore di portata elettromagnetico

in esecuzione compatta, costituito da:

Testa di misura flangiata DN 350, PN 10:

corpo in ghisa sferoidale rivestita esternamente con resina epossidica;

tubo sensore inox rivestito;

elettrodi in acciaio inox;

anelli di terra in acciaio inox;

grado di protezione IP68;

24

-

elettronica separata da installare all’interno della sala pompe.

Convertitore ad alta stabilità di zero, con corrente di eccitazione ad onda quadra:

alimentazione elettrica 220/240 V ca ± 10%;

segnali in uscita: 4-20 mA su carico massimo 650 ohm;

precisione ± 1% del valore istantaneo o migliore;

campo di misura regolabile in campo, con valore di fondo scala corrispondente a

velocità comprese tra 0,3 e 10 m/s;

dispositivo interno per la verifica del punto di zero e del fondo scala.

Il misuratore verrà installato esternamente all’impianto, sulla linea di mandata A, all’interno di

un pozzetto già predisposto. La Ditta dovrà provvedere anche ai collegamenti di segnale e ad ogni

lavorazione accessoria per l’installazione a regola ‘darte.

4.5.2) n° 1 Misuratore di portata elettromagnetico

in esecuzione compatta, costituito da:

Testa di misura flangiata DN 250, PN 10:

corpo in ghisa sferoidale rivestita esternamente con resina epossidica;

tubo sensore inox rivestito;

elettrodi in acciaio inox;

anelli di terra in acciaio inox;

grado di protezione IP68;

elettronica separata da installare all’interno della sala pompe.

Convertitore ad alta stabilità di zero, con corrente di eccitazione ad onda quadra: