GRONDONA

1. La CGE e l’elettronica di potenza

La CGE era un’azienda molto importante dell’industria italiana.

Appartenente al gruppo General electric, uno dei più grossi colossi mondiali nel settore

elettrico ed elettronico aveva in Italia più di 15000 dipendenti.

Il settore dei beni strumentali in via Bergognone a Milano aveva circa 3000 dipendenti.

Settori di attività erano 5 dipartimenti:

Grossi macchinari rotanti per le centrali elettriche e motori in corrente continua di elevata

potenza (cento kW fino a qualche MW)

Produzione di motori asincroni di serie e di elevata potenza

Grandi trasformatori in alta e media tensione per la distribuzione di elettricità

Progetto e produzione di apparecchiature elettroniche, azionamenti industriali,

apparecchiature di manovra e quadri comando motori

Produzione di sistemi di trazione per ferrovie, tranvie, metropolitane e filovie.

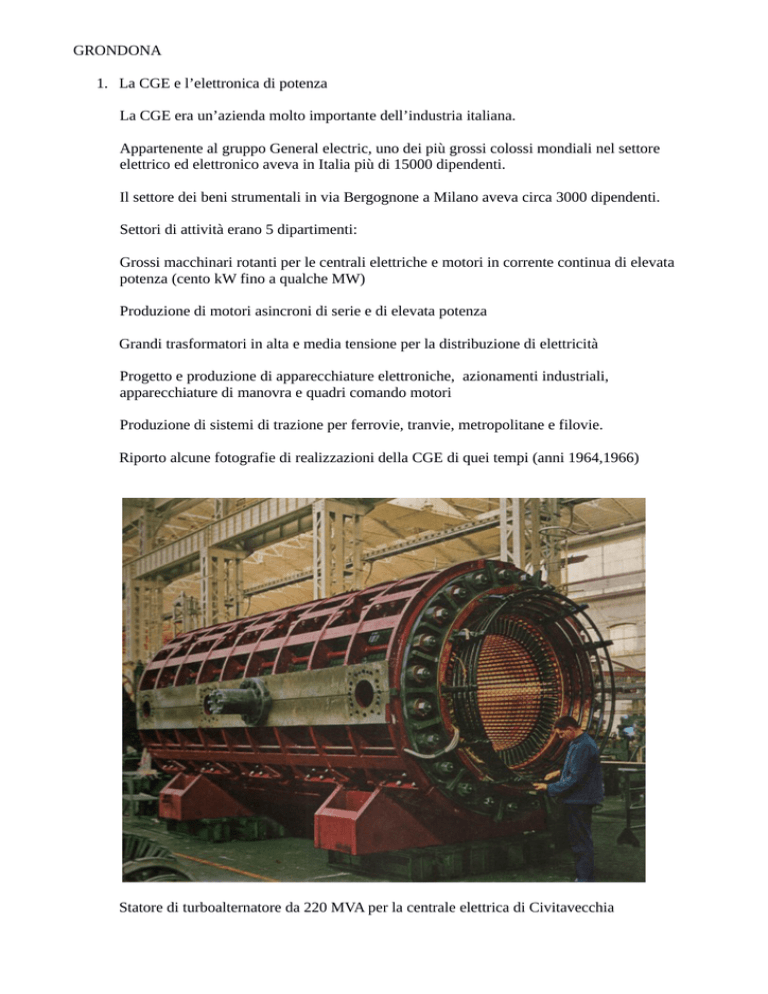

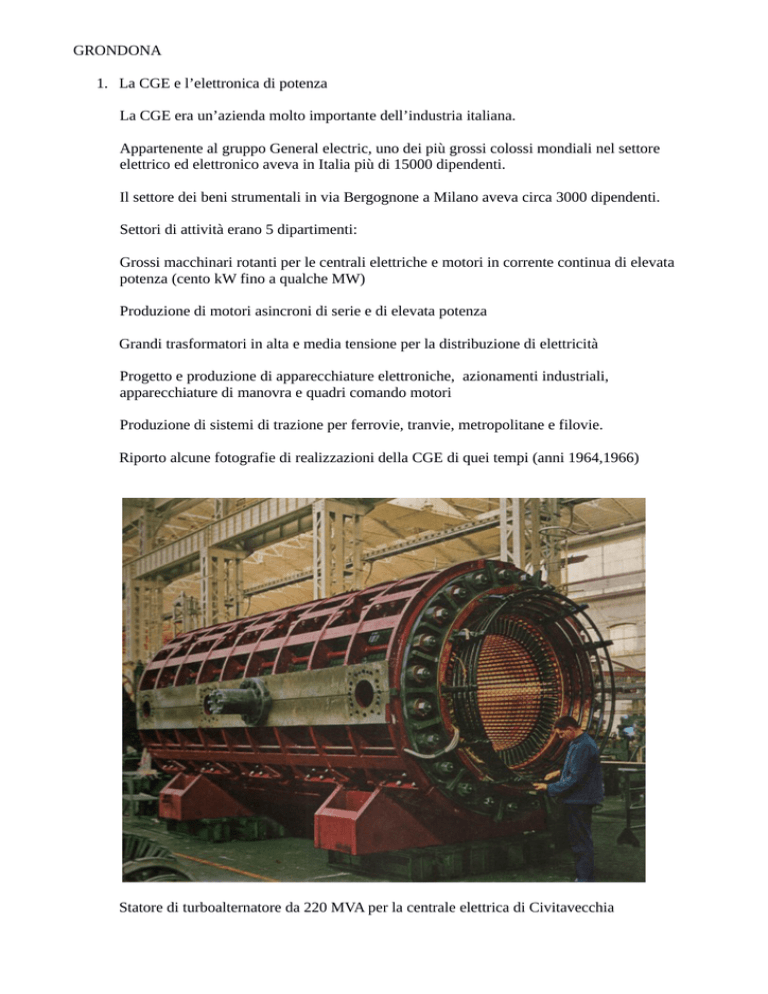

Riporto alcune fotografie di realizzazioni della CGE di quei tempi (anni 1964,1966)

Statore di turboalternatore da 220 MVA per la centrale elettrica di Civitavecchia

Turboalternatori da 147MVA per la centrale di Termini imerese

Trasformatori da 220 kV per la centrale elettronucleare di Trino Vercellese

Laminatoio

reversibile a

caldo della

soc. Terni

Gabbie sbozzatrici dello

stabilimento

ITALSIDER (ora ILVA)

di Taranto

Finitore continuo dello

stabilimento

ITALSIDER (ora ILVA)

di Taranto

Motori di azionamento

del finitore continuo di

Taranto

Raddrizzatori principali del

finitore continuo

Quadro di regolazione

con azionamenti

elettronici del treno

Morgan di vergella di

Bagnoli

Prima linea metropolitana di Milano

Commessa di 200 filobus per la città di Rio de Janeiro

Il dipartimento in cui era inserito l’ufficio in cui ho cominciato a lavorare nel marzo 1963 si

occupava in modo trasversale di tutte le esigenze di apparecchiature e controlli elettronici

dello stabilimento prodotti industriali.

L’ azienda era ben strutturata e si occupava di prodotti progettati e nati in azienda e per mia

fortuna si è subito stabilito un ottimo rapporto con il responsabile dell’ ufficio (ing. Carnier)

e con il direttore tecnico dell’ azienda (ing. Enrico Chiesa) che non hanno esitato appena

passati pochi mesi dalla mia assunzione a darmi ampie ed autonome responsabilità di

progetto.

La mia posizione in azienda era stata coperta dall’ ing. Carnier fino a pochi mesi prima.

Con la sua nomina a capo ufficio io ho preso il suo posto di progettista.

Per i primi due o tre mesi mi sono occupato del progetto di un amplificatore operazionale a

componenti discreti che ho portato a termine ma che è stato realizzato solo in uno o due

esemplari filati su torrette come usava a quei tempi per le piccole e medie serie. I circuiti

stampati erano ancora difficili e costosi da attrezzare sopratutto per i doppia faccia con i fori

metallizzati.

Questo progetto è stato velocemente superato dai tempi in quanto, prima che avesse un uso

pratico in qualche apparecchiatura, l'industria dei semiconduttori , che in Italia era

rappresentata dalla SGS di Agrate legata alla Fairchild americana, ha cominciato a proporre

a costi accettabili i primi amplificatori operazionali integrati uA 709 che con le dimensioni

di un componente sostituivano l' intera scheda.

La CGE aveva un laboratorio elettronico con ampia dotazione di banchi di lavoro,

strumentazione elettronica ed annessa una sala macchine dove si potevano sviluppare e

sperimentare progetti di circuiti elettronici, amplificatori magnetici di controllo, azionamenti

di motori in corrente continua fino a qualche decina di KW di potenza.

In questo laboratorio ho cominciato a lavorare. Sugli altri banchi operavano sui loro progetti

colleghi più anziani con i quali era normale chiedere suggerimenti o farsi spiegare dettagli di

quanto facevano.

Un personaggio caratteristico era il sig. Calvi, operaio addetto a tenere in ordine e a

realizzare circuiti o prototipi per i vari utenti.

Lo sviluppo dell'amplificatore operazionale è stata un'ottima scuola che mi ha fatto

impratichire dell'uso di componenti che al politecnico erano stati vagamente accennati e mi

ha permesso di apprendere su circuiti di segnale, e quindi con poco rischio di danni, i

principi di funzionamento dei sistemi in retroazione e dei servomeccanismi.

La mia prima responsabilità di progetto è stata una eccitatrice statica reversibile da 15 kW

per la centrale elettrica del Moncenisio a Venaus.

La centrale in caverna di Venaus aveva 2 alternatori da circa 120 MVA che erano eccitati da

una dinamo principale di circa 200KW. La dinamo principale era eccitata da una eccitatrice

statica reversibile da 15 KW che è stata l'oggetto del mio lavoro.

Lo stesso sistema di eccitazione sarebbe poi stato utilizzato per la centrale di Jupià sul rio

Paranà dove c'erano 12 gruppi da 112 MVA controllati allo stesso modo.

La centrale di Jupià fu costruita dal Gruppo Industrie Elettromeccaniche per Impianti

all'Estero GIE S.p.A. Costituita nel 1953 di cui la CGE faceva parte.

Cito dal libro di Francesco Corbellini e Matteo Rivino ' GIE Competizione e successo nella storia

dell'industria elettromeccanica italiana ' Seatante edizioni 2007 ISBN-978-88-95184-44-9 pg. 68 :

“ Nel 1962, con la commessa per la centrale idroelettrica di Jupià, il GIE guadagnò il proscenio

sulla scena internazionale dei grandi impianti elettromeccanici. I1 contratto riguardava la fornitura

chiavi in mano di tutta la parte elettromeccanica, comprendente 12 gruppi generatori con turbine

Kaplan da 140.000 CV, alternatori e trasformatori da 112.000 kVA, apparecchiature a 460 — 230 —

138 kV, quadri di Comando e controllo. Committente era C.E.L.U.S.A. Centrais Eletricas de

Urubupunga S.A., poi CESP Centrais Eletricas de Sao Paulo, poi CESP Companhia Energetica de

Sao Paulo. Le opere civili vennero affidate all’impresa brasiliana Camargo Correa. Per dare un’idea

della grandiosità dell’opera, si ricorda che la diga di Jupià ha uno sviluppo di poco meno di quattro

chilometri sui due 1ati,l’invaso è grande quasi quanto il lago di Garda e si estende per 53 Km lungo

il Rio Paranà; ciascuno dei gruppi generatori ha uno sviluppo verticale di 21 metri — l’altezza di un

edificio di sette piani —, le turbine con cinque pale hanno un diametro di 8,5 metri e gli alternatori

di 15 metri, tre sole turbine bevono una quantità di acqua pari all’intera portata del Po, i poli girano

a velocità da formula uno, la capacità produttiva media riferita ai 12 gruppi generatori è di oltre 6

miliardi di chilovattora al1’anno. Jupià costituisce la prima parte del progetto di Urubupungà, il piu

grande complesso idroelettrico del mondo occidentale, che interessa 45 milioni di abitanti su

un’area di circa un milione di chilometri quadrati. “

Nell' immagine allegata si può vedere la

copertina della relazione tecnica conclusiva del

progetto in oggetto.

Era infatti un'abitudine che per ogni progetto chi

lo aveva realizzato facesse una accurata

relazione tecnica che veniva distribuita ai vari

enti aziendali, conservata in archivio e

classificata in base a criteri di riservatezza.

La stessa prassi vigeva nelle altre società del

gruppo General Electric.

Nella biblioteca erano disponibili report dai

laboratori americani dove si producevano i

semiconduttori di potenza che usavamo nei

nostri progetti e molto altro materiale tecnico

specialmente sui controlli automatici.

Con la realizzazione di sistemi di controllo per

l'industria siderurgica e cartaria, l'attività di

analisi e progetto degli asservimenti di velocità e

posizione di motori elettrici era

all'avanguardia,tra l'altro l'azienda era dotata di

un potentissimo calcolatore analogico che ho

usato in più occasioni nello sviluppo dei miei

progetti.