MATERIALI AVANZATI PARTE II – SMART MATERIALS E NANOCOMPOSTI

Nuove classi di materiali promettono di rivoluzionare la scienza dei materiali come mai era successo nella

storia dell’umanità

“Con un po’ di esperienza, è facile distinguere fin dal

principio le strutture che possono stare in piedi da

quelle che cascano o che vanno subito a pezzi, o da

quelle altre che sono possibili solo sulla carta. Ma

siamo sempre dei ciechi, anche nel caso migliore,

cioè che la struttura sia semplice e stabile: ciechi, e

non abbiamo quelle pinzette che sovente ci capita di

sognare di notte, come uno che ha sete sogna le

sorgenti, e che ci permetterebbero di prendere un

segmento, di tenerlo ben stretto e dritto, e di

incollarlo nel verso giusto sul segmento che è già

montato. Se quelle pinzette le avessimo (e non è

detto che un giorno non le avremo) saremmo già

riusciti a fare delle cose graziose che fin adesso le

ha fatte solo il Padreterno, per esempio montare non

dico un ranocchio o una libellula, ma almeno un

microbo o il semino di una muffa.”

Primo Levi – “La chiave a stella”

La scoperta alla fine del XX secolo di nuove classi di materiali come i “materiali

intelligenti” (smart materials) e i nanomateriali, ha portato ad una serie di applicazioni

tecnologiche e di ricerche di base che dominano largamente l’attuale sviluppo della

scienza dei materiali aprendo la strada ad un nuovo modo di progettare e realizzare

materiali sintetici.

SMART MATERIALS

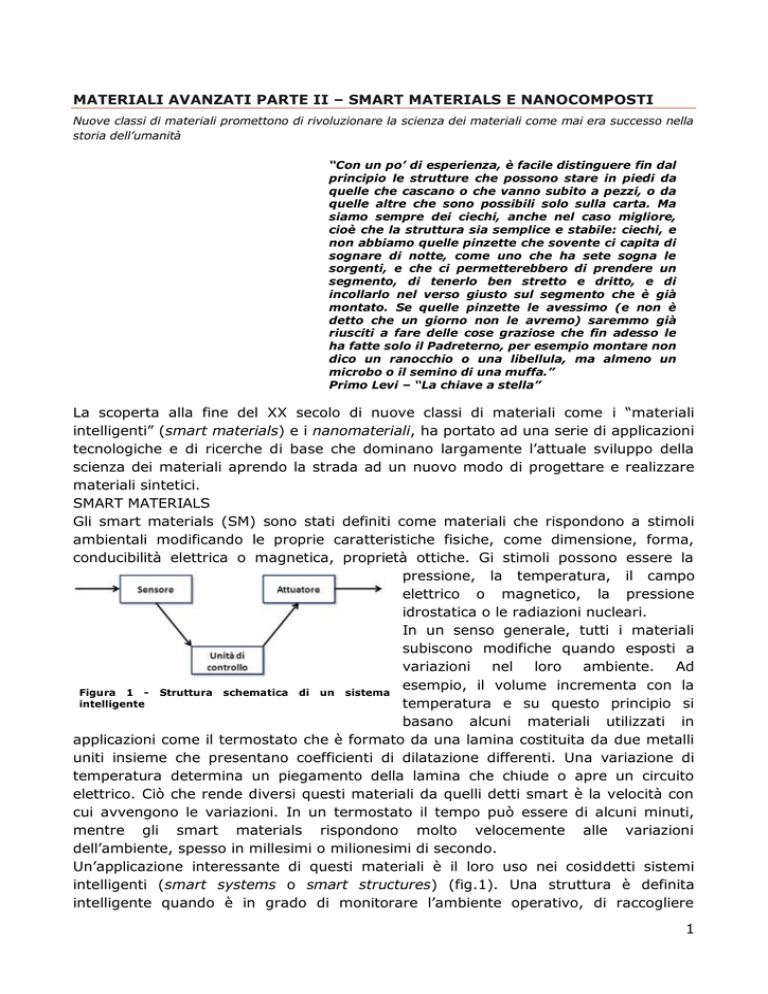

Gli smart materials (SM) sono stati definiti come materiali che rispondono a stimoli

ambientali modificando le proprie caratteristiche fisiche, come dimensione, forma,

conducibilità elettrica o magnetica, proprietà ottiche. Gi stimoli possono essere la

pressione, la temperatura, il campo

elettrico o magnetico, la pressione

idrostatica o le radiazioni nucleari.

In un senso generale, tutti i materiali

subiscono modifiche quando esposti a

variazioni nel

loro

ambiente.

Ad

esempio, il volume incrementa con la

Figura 1 - Struttura schematica di un sistema

intelligente

temperatura e su questo principio si

basano alcuni materiali utilizzati in

applicazioni come il termostato che è formato da una lamina costituita da due metalli

uniti insieme che presentano coefficienti di dilatazione differenti. Una variazione di

temperatura determina un piegamento della lamina che chiude o apre un circuito

elettrico. Ciò che rende diversi questi materiali da quelli detti smart è la velocità con

cui avvengono le variazioni. In un termostato il tempo può essere di alcuni minuti,

mentre gli smart materials rispondono molto velocemente alle variazioni

dell’ambiente, spesso in millesimi o milionesimi di secondo.

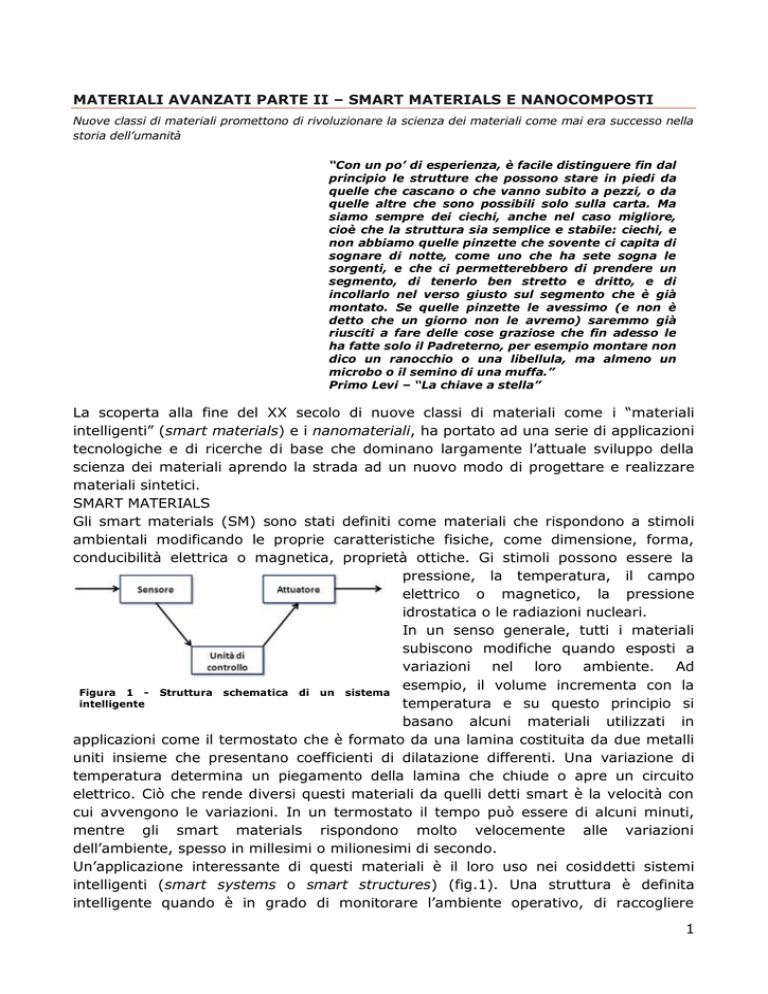

Un’applicazione interessante di questi materiali è il loro uso nei cosiddetti sistemi

intelligenti (smart systems o smart structures) (fig.1). Una struttura è definita

intelligente quando è in grado di monitorare l’ambiente operativo, di raccogliere

1

informazioni e interpretarle, dando risposte appropriate ai cambiamenti che

intervengono nell’ambiente stesso.

Essi sono costituiti essenzialmente da un primo SM che rileva una variazione

nell’ambiente circostante (sensore), da una unità di controllo che acquisisce ed

elabora i dati e che determina che tipo di variazione deve avvenire inviando un

segnale allo stesso o ad un secondo SM (attuatore) che inizia a variare una o più

proprietà fisiche. Storicamente è stata l’industria aerospaziale a dare un forte impulso

a questo tipo di soluzioni progettuali, in quanto è proprio in ambito spaziale, dove

l’intervento umano è estremamente difficile, che l’impiego di strutture con capacità di

autodiagnosi, automanutenzione e autoriparazione può offrire enormi vantaggi. Oggi

questi materiali forniscono numerose applicazioni nelle produzioni industriali, nei

sistemi di infrastrutture civili, in biomeccanica e difesa dell’ambiente.

Gli SM più comunemente impiegati sono le leghe con memoria di forma, le ceramiche

piezoelettriche,

i materiali magnetostrittivi

e i fluidi

elettroreologici

e

magnetoreologici.

Le leghe con memoria di forma (shape memory alloys - SMA) sono metalli che a una

certa temperatura, dopo essere stati

deformati, riprendono la forma originaria.

Durante il processo queste leghe sono in

grado di esercitare un'intensa forza che

permette loro di fungere da attuatori. Gli

SMA furono scoperti dal fisico svedese

Arne Olander (1902 – 1984) agli inizi

degli anni ’30, che, lavorando con leghe di

oro e cadmio, osservò un fenomeno

inusuale. Oggetti metallici dopo essere

stati deformati, riscaldati a temperature

caratteristiche

(temperatura

di

nella

loro

Figura 2 - Comportamento di un SMA in funzione trasformazione),ritornavano

della temperatura

forma originale. La lega si comportava

come se “ricordasse” la sua forma

originale.

Comunque, fino agli anni 60 non ci furono ulteriori sviluppi e applicazioni pratiche di

questi metalli. La prima lega SMA fu inventata da William J. Buehler (1889-1962),

presso il Naval Ordnance Laboratory in White Oak, Marylan e chiamata Nitinol (Ni sta

per nichel, ti per titanio e nol è l'acronimo del laboratorio), un materiale che manifesta

una considerevole resistenza alla corrosione, allo sforzo e riprende la propria forma

originale anche se sottoposto a grandi deformazioni. Il comportamento delle SMA può

essere spiegato sulla base delle variazioni di fase dello stato solido che avvengono

all’interno del materiale. Tutte le SMA esistono in due fasi conosciute come martensite

e austenite (fig.2). Quando la temperatura della SMA è abbassata, inizia una

trasformazione del materiale da una struttura cubica caratteristica della austenite ad

una forma stressata di martensite chiamata twinned (geminazione), ovvero speculare

rispetto ad un piano ideale tra due celle, che non crea difetti irreversibili nel reticolo

cristallino. Il cambiamento da austenite a martensite twinned non appare visivamente,

perché esse hanno essenzialmente la stessa forma e dimensione. La martensite

2

twinned è caratterizzata da grande flessibilità e dalla capacità di essere facilmente

deformata senza che tuttavia tale deformazione sia permanente. Nella fase

martensitica, perciò, il materiale sottoposto a uno sforzo meccanico è in grado di

sopportare grandi deformazioni un alto grado di deformazione senza tuttavia rompere

i legami chimici.

In seguito a riscaldamento, poiché la trasformazione tra austenite e martensite è

reversibile, la lega si riarrangia nella struttura cristallina iniziale e riassume quindi la

configurazione e la forma rigida della austenite indipendentemente dalla deformazione

subita nella fase martensite.

La temperatura alla quale la

lega ritorna alla sua forma

primitiva

può

essere

modificata

mediante

variazioni della composizione

o con appropriati trattamenti

termici.

Oggi, le SMA più studiate

sono

quelle

di

RameAlluminio-Nickel

(CuAlNi),

Figura 3 - applicazioni biomediche dei SMA: a) Apparecchi dentali.

Rame-Zinco-Alluminio

L’uso di SMA e’molto utile in quanto non si necessita di sistemi

regolabili mediante viti. b) Graffette realizzate con filo in SMA (CuZnAl) e Ferro-Manganesericurvo vengono fissate lungo la frattura. Il calore del corpo fa sì

Silicio (FeMnSi), ma quelle

che le graffette si chiudano, determinando il ricongiungimento

delle ossa. c) Stent SMA intravascolari (strutture tubulari auto- che sono più utilizzate sono

espandibili a sostegno del vaso)

quelle di Nichel-Titanio che

presentano maggiore resistenza meccanica, stabilità, resistenza all'ambiente,

disponibilità in fili e lamine sottili e biocompatibilità. Queste proprietà hanno reso

questo materiale ideale in applicazioni utilizzate in ambiti molto diversi tra loro, quali

quello aerospaziale, robotico e biomedico (fig.3).

Un secondo tipo di smart materials è quello basato sull’effetto piezoelettrico scoperto

nel 1880 nel quarzo dai due fratelli Jacques (1856–1941) e Pierre (1859–1906) Curie.

La piezoelettricità è una caratteristica di alcuni cristalli che quando sono sottoposti a

forze meccaniche sviluppano cariche elettriche sulla loro superficie (effetto

piezoelettrico diretto) e viceversa, si espandono o si contraggono in risposta a una

differenza di potenziale applicata (effetto piezoelettrico inverso). Sulla base di questi

due effetti si possono costruire sia sensori (effetto diretto) che attuatori (effetto

inverso).

La prima applicazione basata su materiali piezoelettrici si deve a P. Langevin (1872 –

1946), che costruì la prima sorgente ultrasonora subacquea (sonar) nel 1916

utilizzando elementi di quarzo interposti tra piastre di acciaio.

Questi materiali esercitano una forza meno intensa delle leghe con memoria di forma,

ma agiscono molto più rapidamente, in tempi dell’ordine dei millesimi di secondo. Essi

possono essere utilizzati come dispositivi ottici di puntamento, testine magnetiche e

sistemi adattativi ottici per robot, stampanti a getto d'inchiostro, altoparlanti stereo,

accelerometri, sensori di pressione ecc.

La piezoelettricità si manifesta nei cristalli non dotati di centro di simmetria come il

quarzo, la tormalina e il tartrato di sodio e potassio (sale di Rochelle).

3

In un reticolo cristallino simmetrico, il baricentro delle cariche positive e negative

coincidono e perciò non si

manifesta alcuna polarizzazione.

Se il medesimo reticolo è

sottoposto a due forze opposte

(fig. 4), la cella si deforma ma i

baricentri

delle

cariche

coincidono ancora determinando

una polarizzazione nulla. Se nel

reticolo non è presente un centro

di

simmetria ed esso non viene

Figura 4 - Effetto della deformazione su un cristallo. (A) In un

cristallo simmetrico non si osserva la formazione di dipoli. (B) deformato

da una forza, i

La presenza di asimmetria determina la formazione di un

baricentri

delle

cariche

dipolo perché i baricentri delle cariche non coincidono

coincidono ed anche in questo

caso non esiste polarizzazione. Quando è presente una deformazione del reticolo i due

baricentri delle cariche non coincidono più e si crea un dipolo. Quindi, si perde la

condizione di neutralità elettrica del materiale e sulle facce del cristallo si crea un

accumulo di carica elettrica di

segno opposto.

L’effetto

è

lineare,

cioè

la

polarizzazione

indotta

varia

proporzionalmente con lo stress

applicato, ed è dipendente dalla

gli

stress

di

Figura 5 - In un monocristallo i dipoli sono orientati nella direzione:

stessa direzione e pertanto l’effetto piezoelettrico si compressione

o

di

trazione

manifesta

macroscopicamente.

In

una

struttura

policristallina, i vari domini presentano orientazione casuale generano campi elettrici, quindi

e la polarizzazione complessiva è nulla. Quindi, il materiale tensioni, di opposta polarità.

non mostra l’effetto piezoelettrico

L’effetto

macroscopico

delle

proprietà

piezoelettriche

di

un

materiale è dovuto sia all’intensità

dell’effetto piezoelettrico sia alla sua

struttura interna. Infatti, dal punto di

vista microscopico, la struttura di un

materiale può essere policristallina,

ovvero suddivisa in più parti (dette

domini di Weiss) con orientazione

casuale (fig.5). In questo caso, anche

Figura 6 – (a) Struttura reticolare, con disposizione la polarizzazione dei vari domini è

simmetrica delle cariche elettriche positive e negative orientata

casualmente,

per

cui

quando la temperatura è superiore a quella di Curie. (b)

piezoelettrico

non

si

Struttura tetragonale con formazione di un dipolo l’effetto

elettrico per temperature inferiori a quella di Curie

manifesta

macroscopicamente.

È,

pertanto, necessario che il materiale sia costituito da un monocristallo perché le

proprietà piezoelettriche si mostrino macroscopicamente.

I primi monocristalli naturali utilizzati avevano basse proprietà piezoelettriche. La

scoperta della possibilità di indurre la piezoelettricità tramite l’applicazione di un forte

4

campo elettrico a ossidi metallici sinterizzati ha permesso lo sviluppo di nuove

applicazioni di questi materiali.

Oggi si utilizzano quasi esclusivamente materiali ceramici basati su titanato-zirconato

di piombo (da cui l’acronimo PZT), una soluzione solida di zirconato di piombo

(PbZrO3) ortorombico (52, 54%) e di titanato di piombo (PbTiO3 ) tetragonale (48,

46%) con una struttura simile a quella del minerale perovskite (CaTiO 3).

A

B

C

Figura 7 – Polarizzazione del materiale ceramico per mezzo di un campo elettrico (B) per generare una

polarizzazione stabile mediante allineamento dei dipoli dei vari domini (poling) (C)

Questi materiali presentano una struttura cristallina che dipende dalla temperatura.

Sopra a un certo valore, detto temperatura di Curie, il reticolo ha una struttura cubica,

cioè consiste di ottaedri di ossigeno regolarmente organizzati, al centro dei quali è

disposto uno ione titanio o zirconio. Al di sotto della temperatura di Curie la struttura

assume una simmetria tetragonale o romboidale in cui lo ione titanio o zirconio non è

più disposto nel centro e, a causa di questa transizione di fase, avviene una

separazione di carica con la formazione di un dipolo elettrico (fig.6).

Questi materiali ceramici

policristallini sono costituiti

da

domini

di

Weiss

orientati casualmente che

non mostrano proprietà

piezoelettriche

(fig.7A).

Pertanto,

è

necessario

creare uno stato iniziale

nel materiale in cui i dipoli

siano orientati nella stessa

direzione.

Per ottenere un effetto

piezoelettrico il materiale

viene quindi riscaldato e

Figura 8 - Se il materiale è compresso appare una differenza di

durante

il

potenziale della stessa polarità del voltaggio di poling che è presente sottoposto,

tra gli elettrodi (b), mentre se il materiale è stirato appare una polarità raffreddamento,

ad un

inversa (c). Se è applicata una differenza di potenziale il materiale

intenso campo elettrico

subisce una deformazione che dipende dalla polarità applicata (d, e).

permette

Se viene utilizzata una corrente alternata il materiale vibra con una che

frequenza uguale a quella del segnale applicato (f)

l’allineamento dei dipoli dei

vari domini nella stessa direzione del campo applicato, dando origine ad un

polarizzazione stabile (poling) (fig.7).

Dopo il trattamento, il materiale ceramico è uguale ad un cristallo con un momento di

dipolo netto in condizioni di non distorsione. Il momento di dipolo rimane invariato

5

dopo che il campo elettrico è stato rimosso e il materiale ceramico mostra proprietà

piezoelettriche.

La fig.8 mostra il comportamento di un materiale piezoelettrico sottoposto a stress o

campi elettrici.

I materiali piezoelettrici sono impiegati in numerose applicazioni industriali: ad

esempio, sono utilizzati come trasmettitori e ricevitori di onde ultrasonore in

apparecchiature diagnostiche mediche e di controllo non distruttivo dei materiali,

essendo in grado di localizzare difetti all’interno di una struttura. Il trasduttore

piezoceramico genera un segnale acustico a frequenze ultrasonore che è trasmesso

attraverso il campione da analizzare. Quando l’onda acustica raggiunge la superficie

opposta a quella d'entrata del campione, essa viene riflessa indietro al

trasmettitore/sensore, che, quindi, funge da ricevitore. Se l’onda acustica incontra un

difetto, una parte dell’onda viene riflessa in modo anomalo e raggiunge il sensore

prima dell’onda originale. In questo modo,la localizzazione e il dimensionamento del

difetto è possibile attraverso un processo di correlazione tra le caratteristiche del

fascio ultrasonoro in entrata e in uscita e le caratteristiche fisiche e geometriche del

materiale.

L’applicazione dell’effetto piezoelettrico inverso (un campo elettrico applicato al

materiale piezoelettrico produce un preciso

movimento) trova applicazione in ottica nella

stabilizzazione di immagine, microscopia a

scansione,

allineamento

di

fibre

ottiche,

posizionamento di specchi; in meccanica di

precisione

nell’annullamento

di

vibrazioni,

micropompe, attuazione di valvole.

Il termine magnetostrizione descrive la tendenza

di alcuni materiali a subire una variazione delle

Figura 9 - L’effetto magnetostrittivo, ΔL,

proprie dimensioni in presenza di un campo

è dovuto all’allineamento dei domini

magnetici presenti nel material a causa magnetico.

del campo magnetico esterno, H

Questo effetto fu descritto per la prima volta nel

1842 dal fisico J. Joule, il quale osservò che un campione di materiale ferromagnetico

modifica la sua lunghezza in presenza di un campo magnetico (effetto Joule). Esposti

a campi magnetici esterni,materiali ferromagnetici

come il cobalto, il ferro e le leghe di questi

materiali modificano la loro lunghezza fino a 50

ppm (parti per milione).

La causa di questo effetto è dovuta alla presenza

in questi materiali di un gran numero di domini

magnetici orientati casualmente. Applicando un

campo magnetico esterno, questi domini si

allineano, determinando una variazione nella

forma (fig.9). Il processo inverso, descritto per la

Figura 10 - L’effetto Wiedemann si

riferisce alla torsione causata da un prima volta da Emilio Villari nel 1865, consiste in

campo magnetico assiale applicato ad una

variazione

nella

magnetizzazione

del

una spira di materiale ferromagnetico o

un tubo che trasporta corrente elettrica

materiale dovuta ad una forza applicata. Il

processo diretto è applicato negli attuatori

6

magnetostrittivi, mentre quello inverso nei sensori magnetostrittivi. Un altro effetto

collegato alla magnetostrizione è l’effetto Wiedemann (1862). Il passaggio di una

corrente elettrica lungo il campione magnetostrittivo, genera un campo magnetico

circolare attorno ad esso. In presenza di un campo magnetico perpendicolare nel

punto di interazione di due campi magnetici si genera una deformazione torsionale

(fig.10).

Nelle leghe di ferro, nichel o cobalto l’effetto magnetostrittivo può generare

allungamenti in un intervallo da 10 a 30 m/m. Negli anni ’60, sono state sviluppate

delle leghe ferrose contenenti elementi delle terre rare come il terbio (Tb) e il

disprosio (Dy) che presentano effetti magnetostrittivi fino a 2000 m/m (giant

magnetostrictive materials – GMM), come ad esempio la lega sviluppata presso il

Naval Ordnance Laboratory (USA), denominata commercialmente Terfenol-D (terbio

(Ter), ferro (fe), Naval Ordnance Laboratory (nol) - disprosio (D)).

I materiali magnetostrittivi hanno trovato applicazione in meccanica, con le

micropompe, in elettronica, con i microinterruttori, e in biomedicina, con i

microsensori di pressione e i microviscosimetri. Questi materiali danno risposte molto

più rapide di quella dei materiali a memoria di forma e la loro densità di energia è

superiore a quella dei materiali piezoelettrici.

I fluidi magnetoreologici (MR)ed elettroreologici (ER) sono materiali che manifestano

una variazione del comportamento

reologico

quando

soggetti

rispettivamente

ad

un

campo

magnetico o elettrico. La variazione

reologica è reversibile e termina

quando il campo esterno è rimosso e

può avvenire con tempi di alcuni

millisecondi.

Gli

effetti

magnetoreologici

ed

Figura

11

Rappresentazione

schematica

del elettroreologici

sono stati scoperti

comportamento di un materiale MR sotto influenza di

un campo magnetico. (a) in assenza di campo elettrico entrambi alla fine degli anni ’40, il

le particelle sono distribuite casualmente. (b) quando è primo da Jacob Rabinow (1910–1999)

applicato un forte campo elettrico le particelle si

allineano causando una variazione della viscosità del e il secondo da Willis M. Winslow. Il

fluido

fenomeno elettroreologico è anche

chiamato effetto Winslow in onore del suo scopritore.

I fluidi ER e MR sono noti come Controllable Fluids (CF) per le possibilità di

progettazione che permettono di sviluppare dovute alla loro caratteristica di essere

appunto controllabili nella risposta reologica. Negli ultimi tempi, l’interesse crescente

che sta avendo il mercato per questi materiali deriva principalmente dalla loro

capacità di costituire una rapida e semplice interfaccia tra il sistema di controllo

elettronico e quello meccanico.

I fluidi MR sono una sospensione costituita da circa un 10-40% in volume da particelle

di ferro di dimensioni di 0,1 – 10 m, sospese in un liquido che può essere a base di

acqua, olii minerali, sintetici o siliconici. In assenza di un campo magnetico essi si

comportano come liquidi newtoniani, nel senso che la loro viscosità non varia con la

velocità, mentre quando sono sottoposti ad un campo magnetico aumentano la

resistenza viscosa che dipende dall’intensità del campo stesso, manifestando così un

7

comportamento non newtoniano. In fig.11 viene illustrato il principio di funzionamento

di un liquido MR.

In

assenza

di

un

campo

magnetico, le particelle sferoidali

sono

distribuite

casualmente

nella matrice liquida e in questo

stato il materiale si comporta

come

un

normale

liquido

viscoso. In presenza di campo

magnetico, le particelle ferrose si

allineano con la direzione del

campo, disponendosi in modo da

formare strutture colonnari che

ostacolano il moto della miscela

determinando,

a

livello

macroscopico, un aumento della

Figura 12 - Il pistone contiene di circuiti elettrici e due piccolo viscosità della sospensione. In

passaggi per il fluido. I circuiti sono in grado di generare un questo

stato, il materiale si

campo magnetico variabile proporzionale al passaggio di

comporta

come

un

solido

corrente. Quando una differenza di potenziale è applicata al

anisotropo,

con

circuito nel pistone attraverso un impulso generato da una viscoelastico

unità di controllo, il campo magnetico generato allinea le resistenza

allo

snervamento

particelle, restringendo così il flusso attraverso i fori del

(yield stress) proporzionale al

pistone.

campo applicato.

I settori dove i liquidi magnetoreologici trovano

applicazioni sono l’industria meccanica (smorzatori,

deceleratori), l’industria automobilistica e aerospaziale

(sospensioni, freni, frizioni), biomedicale (smorzatori

per protesi) e l’industria delle costruzioni (supporti

antisismici). In fig.12 è illustrato il funzionamento di un

pistone di una sospensione funzionante con un fluido

MR. Il vantaggio dell’uso di materiali MR rispetto a

quelli

tradizionali

risiede

nell’ottenimento

dello

smorzamento senza la necessità di variare la sezione,

dato che è il fluido stesso che controlla gli smorzamenti

attraverso il cambiamento della sua viscosità.

Un altro esempio importante di applicazione dei MR è

quello biomedico con l’impiego di dispositivi protesici

adatti a migliorare il movimento delle ginocchia in arti

Figura 13 - Catene di particelle amputati a cui è stata applicata una protesi. Grazie

prodotte

da

una

miscela

di all’alta precisione e velocità di controllo (tempo di

Laponite al 18% in olio di silicone.

Gli elettrodi sono separati di 1 mm. risposta inferiore a 10 millisecondi) questi fluidi

Immagine

superiore:

nessun

permettono di ottenere risultati eccezionali per quel che

campo

elettrico

applicato.

Immagine

inferiore:

campo riguarda la fluidità e la spontaneità del movimento

elettrico applicato di 2,0 kV/mm

articolare.

I fluidi elettroreologici, analogamente a quelli magnetoreologici sono materiali viscosi

caratterizzati dalla capacità di cambiare le loro proprietà meccaniche in maniera

8

considerevole sotto l’azione di un campo

elettrico. Questi fluidi sono costituiti da

sospensioni di particelle non conduttrici

formate da materiali inorganici, polimeri

organici

e

materiali

compositi

organici/inorganici con dimensioni che

vanno fino a 50 m e forme sia sferiche

che

non

sferiche,

in

un

fluido

elettricamente

isolante.

L’effetto

elettroreologico deriva dalla differenza

Figura 14 - Apparato per riabilitazione del

nella costante dielettrica del fluido e delle

ginocchio che utilizza un fluido elettroreologico

particelle. Sottoposte a un campo elettrico,

le particelle, a causa di un momento di dipolo indotto, si dispongono in una forma più

organizzata e formano catene lungo le linee del campo. La struttura indotta cambia la

viscosità del materiale, la resistenza allo snervamento e altre proprietà, permettendo

al materiale di variare la sua consistenza da liquida a quella viscoelastica di un gel con

un tempo di risposta dell’ordine dei millisecondi. Nella fig.13 sono mostrate le catene

di particelle prodotte in una miscela di particelle di laponite (un’argilla colloidale

costituita da una miscela di silicati di sodio, magnesio e litio) al 18% in volume in olio

di silicone.

Questa transizione di fase reversibile e controllabile dei fluidi ER, li rende

potenzialmente adatti in numerose aree applicative come sistemi ammortizzatori,

display tattili ed elementi torcenti utilizzabili in apparecchi riabilitativi (fig. 14).

I fluidi ER, a differenza degli analoghi magnetici, non hanno ancora una larga

applicazione a causa dei problemi che presentano come la debolezza strutturale, le

proprietà abrasive allo stato liquido e l'instabilità chimica, soprattutto alle alte

temperature.

NANOMATERIALI

La nanotecnologia è una vasta area interdisciplinare di ricerca e sviluppo che ha avuto

negli ultimi anni una crescita esplosiva in tutto il mondo.

Essa ha mostrato la potenzialità di rivoluzionare il modo in cui sono creati i materiali

sfruttando le singolari caratteristiche che la materia mostra a dimensioni

nanometriche per realizzare prodotti caratterizzati da proprietà inattese e, spesso,

eccezionali.

Sono definiti come nanomateriali quei materiali che hanno componenti strutturali con

almeno una dimensione nell’intervallo 1-100 nm. Il motivo del grande interesse verso

questi materiali risiede nel fatto che i materiali portati alle dimensioni nanometriche

assumono particolari proprietà chimico-fisiche, notevolmente differenti dai

corrispondenti materiali convenzionali e, pertanto, la riduzione delle dimensioni a

livello nanometrico non è solo un semplice passo verso la miniaturizzazione della

materia, ma è una dimensione completamente nuova sia dal punto di vista qualitativo

che quantitativo.

I due principali fattori, che determinano le proprietà dei nanomateriali e li rendono

differenti dai materiali tradizionali, sono: l’incremento relativo dell’area superficiale e

gli effetti quantistici. Questi fattori possono cambiare e aumentare proprietà come, ad

esempio, la reattività, le caratteristiche elettriche e di resistenza meccanica. Al di

9

sotto dei 100 nanometri infatti, la percentuale di atomi di superficie di un corpo

diventa sempre più significativa fino a predominare su quella degli atomi interni

quando la dimensione è prossima al nanometro. Le dimensioni delle particelle

determinano la percentuale degli atomi presenti in superficie rispetto a quelli interni.

Così particelle di 30 nm, 10 nm e 3 nm hanno rispettivamente una percentuale di

atomi superficiali uguale a 5%, 20% e 50%.

A livello nanometrico, il materiale assume quindi un comportamento nuovo mentre la

forza di gravità non ha nessuna importanza. Divengono dominanti la forza di van der

Walls, la tensione superficiale, le interazioni tra gli atomi e quelle tra gli elementi che

li costituiscono.

In generale, piccoli aggregati da due a poche migliaia di atomi o molecole (clusters),

formano strutture che possono essere molto diverse da quelle dei rispettivi solidi e, di

conseguenza, anche le loro proprietà saranno diverse. Per esempio, cristalli a scala

nanometrica hanno un più basso punto di fusione (la differenza può essere oltre i

1000°C) e ridotte costanti di reticolo, dato che il numero di atomi superficiali diventa

una frazione significativa del numero totale di atomi e l’energia superficiale gioca un

ruolo importante nella stabilità termica. Strutture cristalline a livello nanometrico

possono essere stabili anche a temperature molto più basse di quello degli aggregati

macroscopici, così sostanze ferroelettriche e ferromagnetiche possono perdere queste

caratteristiche quando i materiali sono ridotti a questa scala. Benché i cristalli di oro

siano in genere inerti, piccoli clusters di oro esibiscono attività catalitica a bassa

temperatura. Le proprietà mostrate dai nanomateriali li rendono ideali per la

realizzazione di materiali per catalisi eterogenea, adsorbimento/desorbimento, rilascio

controllato di farmaci, dispositivi per l’immagazzinamento di energia e numerose altre

applicazioni.

L’ idea che si potesse giungere a manipolare e posizionare singoli atomi è contenuta

nel famoso e anticipatore discorso che è considerato il manifesto delle nanotecnologie

“There is Plenty of Room at the Bottom” (“C’è tanto spazio in basso”) pronunciato nel

1959 durante il congresso annuale dell'American Physical Society dal fisico americano,

e premio Nobel per la Fisica nel 1965, Richard Feynman (1918-1988). Affermando che

“i principi della fisica non sono contro la possibilità di manipolare un atomo alla volta

… è un qualcosa che può essere fatto”, Feynman prefigurava nuove applicazioni di

nanomateriali e nanotecnologie in settori strategici come la medicina, l’elettronica, la

robotica e i computer.

Il primo uso del termine nanotecnologia si deve al giapponese Norio Taniguchi (1912–

1999) che nel 1974, la definisce come “un processo di riorganizzazione della materia

atomo per atomo o molecola per molecola”1.

Nel 1986 Kim Eric Drexler pubblica un’opera dal titolo Engines of creation: the coming

era of nanotechnology in cui vengono maggiormente chiarite le possibilità insite in

questo nuovo concetto scientifico, definendo la nanotecnologia come “la capacità di

controllo della materia basato sul controllo dei prodotti e dei sottoprodotti alla scala

molecolare attraverso sistemi ad alta precisione, nonché attraverso prodotti e processi

1

Norio Taniguchi, On the Basic Concept of “Nano-Technology”, Proceedings of International Conference on Product

Engineering, Part II, Japan Society of Precision Engineering, 1974.

http://nanodot.org/articles/01/06/04/1217257.shtml

10

di molecular manufacturing” 2, e vengono anche prefigurati

molti

obiettivi

raggiunti

successivamente

dalle

nanotecnologie sia in campo scientifico che produttivo.

Sono due gli approcci che si possono utilizzare per

realizzare nanomateriali (fig.). Il primo è il cosiddetto

metodo “top-down”, che significa partire da aggregati

macroscopici e procedere verso il basso con riduzione delle

dimensioni e riordinamenti successivi.

L’altro approccio è quello “bottom up” nel quale, partendo

da molecole o aggregati di molecole (building blocks), si

cerca di controllarne l’autoassemblaggio sfruttando il

riconoscimento molecolare per realizzare nanostrutture

ordinate

con

una

tecnica

basata

principalmente

sull’attivazione di processi chimici (ad esempio con tecniche

sol-gel o di deposizione chimica da vapore).

I metodi top-down sono spesso basati, soprattutto per la

produzione di materiali per applicazioni ottiche ed

Figura

15

Schema

di

elettroniche,

su tecniche litografiche, mediante l’uso di

funzionamento dell'approccio

top-down e bottom-up

fotoni, elettroni oppure ioni che urtano i substrati bersaglio

rimuovendo parte della materia fino a ridurli a dimensioni

nanometriche. Attualmente, tuttavia, questi metodi non sono in grado di produrre

nanostrutture con una dimensione inferiore ai 100 nm per limitazioni legate

principalmente alla capacità di focalizzazione dei fasci.

L’approccio bottomup assicura maggiori

possibilità di ottenere

nanostrutture

con

minori

difetti,

composizione chimica

più

omogenea,

e

maggiore ordine a

corta

e

lunga

distanza.

Ciò

è

dovuto al fatto che

l’approccio è guidato

principalmente dalla

Figura 16 - Tipologie dei nanomateriali sulla base della loro dimensionalità

diminuzione

dell’energia libera di Gibbs, così le nanostrutture e i nanomateriali sono prodotti in uno

stato più vicino allo stato di equilibrio termodinamico. Al contrario, l’approccio topdown introduce stress interni, oltre a difetti di superficie e contaminazioni.

Pertanto, con le procedure bottom-up è possibile realizzare una varietà pressoché

illimitata di materiali nanostrutturati, non esistenti in natura, con proprietà diverse da

2

Il molecular manufacturing è la capacità di costruire dispositivi, macchine o interi prodotti controllando la posizione

di ciascun atomo

11

quelle dei materiali cristallini ordinari di uguale composizione chimica. Questo è il

principale approccio utilizzato nello sviluppo di nuovi materiali.

I nanomateriali possono essere suddivisi sulla base del numero di dimensioni libere

(che non sono confinate) nel campo della nanoscala (<100 nm) (fig.16):

Zero-dimensionali (0D), nanoparticelle → tre le dimensioni in scala nanometrica

Mono-dimensionali (1D), nanotubi → due le dimensioni in scala nanometrica

Bi-dimensionali (2D), matrici di nanoparticelle → una dimensione in scala

nanometrica

Tri-dimensionali (3D), strutture tridimensionali → nessuna dimensione in scala

nanometrica

A queste categorie possono

appartenere

materiali

sia

cristallini che amorfi, costituiti

da uno o più elementi,

presenti in forma isolata o

integrati in una matrice ecc.,

permettendo quindi possibilità

di combinazioni molto alte.

Tra le nuove strutture che

emergono

su

scala

nanometrica ci sono, ad

esempio, i “punti quantici”

(quantum

dots

QD),

aggregati

nanocristallini,

caratterizzati da un elevato

rapporto superficie volume

della dimensione di 2-10 nm

Figura 17 - Emissione di fluorescenza di QD CdSe di diversa

composte da metalli, come il

dimensione

selenio di cadmio, che contengono

da 10 a 105 atomi con particolari

proprietà

elettriche,

ottiche,

magnetiche e catalitiche. Sono

preparati

in

soluzione

o

per

deposizione degli atomi su una

superficie e, al variare del raggio del

punto quantico, nelle sospensioni si

osserva una diversa variazione di

colore. I QD possono emettere luce

se eccitati; più piccolo è il punto, più

alta è l’energia che essi emettono

(Fig.17).

Figura 18 - I QD possono rilevare simultaneamente i

dettagli fini di molte strutture cellulari. In questa

immagine di cellule epiteliali umane , il nucleo è in blu,

una proteina specifica viola, i mitocondri gialli, i

microtubuli verdi e i filamenti di actina in rosso

Oltre che nella microelettronica,

celle solari, LED e diodi, in questi

ultimi anni sono state condotte

numerose ricerche per applicazioni

12

di QD alla biologia e alla medicina. In

particolare sono stati utilizzati nell'imaging in

vivo, imaging molecolare e diagnostica per

immagini (fig.18).

Altri materiali nanometrici che hanno suscitato

notevole interesse per le loro singolari

proprietà meccaniche ed elettroniche e per le

possibili applicazioni tecnologiche sono i

nanotubi.

Questi possono essere costituiti di diversi

materiali, come ad esempio da carbonio,

carburo di boro, solfuro di tungsteno o da

molibdeno. I più studiati sono quelli di

carbonio scoperti nel 1991 da Sumio Iijima

del NEC Fundamental Research Laboratory di

Tsukaba (Giappone) nel particolato della

scarica elettrica tra due elettrodi di carbonio.

Questi nanotubi sono strutture di forma

cilindrica del diametro di circa 1 nm e

lunghezza anche di alcune centinaia di micron derivanti dall’avvolgimento su se stesso

di un foglio di grafite di spessore

atomico (fig.19). Dal punto di vista

meccanico possiedono un modulo

elastico fino a 5 volte quello

dell’acciaio

e

una

resistenza

meccanica

anche

10

volte

superiore, con una densità 6 volte

inferiore. Le eccezionali proprietà

fisiche li rendono ideali per l’uso

come fibre di rinforzo nei materiali

compositi ad alte prestazioni, in

sostituzione delle normali fibre di

carbonio, del kevlar o delle fibre di

vetro. Anche

le straordinarie

proprietà elettroniche legate alla

possibilità

di

esibire

un

comportamento

metallico

o

semiconduttivo in relazione alla loro

geometria, potrebbero permettere

di utilizzarli nella produzione dei più

Figura 20 - (a) Immagine al microscopio a scansione piccoli conduttori conosciuti.

elettronica (SEM) di una foresta di nanotubi di carbonio di

diametro di 50nm e altezza di 3 m, (b) foresta addizionata A causa della loro forma tubolare, i

con politetrafluoroetilene (PTFE), (c) goccia d’acqua sulla nanotubi

mostrano

delle

forti

superficie ricoperta da nanotubi e PTFE

proprietà di capillarità; il loro

grande rapporto superficie/massa li rende ideali per l'adsorbimento dei gas. Tutte

Figura 19 - La struttura di un nanotubo di

carbonio è come un foglio di grafite avvolto a

tubo. A seconda della direzione degli esagoni,

i nanotubi possono essere classificati come

(a) zig-zag, (b) seggiola o (c) chirali

13

queste proprietà stanno trovando applicazione in diversi settori, come ad esempio la

catalisi, l'accumulo di energia, l'immagazzinamento di gas, l'emissione di elettroni, i

sensori chimici e fisici, l'elettronica molecolare, la realizzazione di dispositivi attuatori.

I nanotubi non sempre si dispongono singolarmente ma possono disporsi come alberi

in una foresta, ovvero in aggregati molto densi di nanotubi disposti verticalmente

(fig.20a). A causa delle forti interazioni intermolecolari queste strutture mostrano

proprietà meccaniche inferiori a quelle dei singoli nanotubi, ma presentano proprietà

molto interessanti, come, ad esempio, la possibilità di produrre materiali autopulenti.

È noto che la pianta del loto

(Nelumbo

nucifera)

mantiene le sue foglie pulite

grazie al fatto che presenta

una superficie non liscia,

costituita da protuberanze di

dimensione caratteristica di

pochi

micrometri,

distanziate tra loro di una

decina

di

micrometri

rivestite di cristalli di cera

idrofobica di diametro circa

1

nanometro

(fig.21).

Queste aree tendono a

essere idrofobiche (solo il 23%

della

superficie

è

ricoperta

dalle

gocce).

Questa

doppia

struttura

unita

alla

matrice

idrorepellente dei suoi costituenti fa sì che le gocce d’acqua tendano a rotolare

piuttosto che aderire o scivolare sulla superficie, asportando eventuali particelle di

sporco presenti sulla foglia. In analogia a questo modello naturale è stato ricreato un

materiale costituito da una foresta di nanotubi addizionata con politetrafluoroetilene

(PTFE) per aumentarne l'idrofobicità (fig.20b), in grado di riprodurre l'effetto

autopulente (effetto loto, fig.20c).

La quantità di prodotti in commercio contenenti nanomateriali è in notevole crescita.

L’OCSE ha stimato che nel 2015 il mercato delle nanotecnologie mondiale raggiungerà

circa 1 trilione di dollari e creerà circa due milioni di nuovi posti di lavoro. Il loro

utilizzo ha sollevato però questioni circa i loro potenziali effetti sulla salute e

sull’ambiente. La maggiore reattività chimica di questi materiali implica,

potenzialmente, una più accentuata attività biologica. Questa può avere non solo

effetti positivi (attività antiossidante, penetrazione delle barriere cellulari per il rilascio

di farmaci), ma anche negativi (tossicità, induzione di stress ossidativo o di

disfunzione cellulare). Pertanto, oltre all’aspetto applicativo, c’è un notevole interesse

da parte degli scienziati e delle autorità legislative per gli effetti delle interazioni che

questi materiali possono avere con gli esseri viventi e più in generale con l’ambiente.

Figura 21 - L'effetto loto di gocce d'acqua su una superficie

idrofoba. Sulle gocce di acqua si raccolgono anche le particelle di

sporco

14